Настоящее изобретение относится к отделочному моноблоку для агрегата для прокатки заготовок, предназначенного для производства высококачественной катанки.

Согласно принятой технологии в агрегате или прокатном стане для прокатки заготовок, предназначенном для производства высококачественной катанки, заготовку, предварительно нагретую до требуемой для горячей прокатки температуры в интервале от 750°С до более чем 1000°С, подвергают прокатке с постепенным уменьшением ее поперечного сечения до заданной величины.

При изготовлении высококачественной и специальной стальной катанки важное значение имеют ее механические характеристики, такие как сопротивление разрыву и податливости и деформируемость при вытягивании.

В прокатном стане для производства катанки одним из критичных участков является отделочный моноблок, в котором с помощью множества прокатных клетей уменьшается размер заготовки и образуется катанка, которая подается на калибратор или непосредственно на мотальную машину.

Для придания катанке круглого сечения или в общем постоянного профиля прокатные валки или цилиндры прокатных клетей расположены с чередованием уступами, например под углом 90°, чтобы на конечных проходах заготовка деформировалась при прокатке с изменением ее сечения, например от круглого к овальному и снова к круглому.

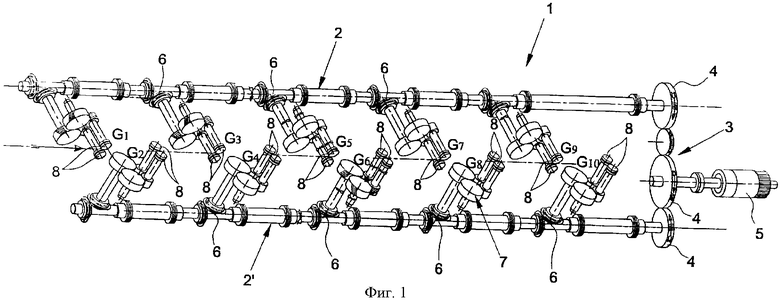

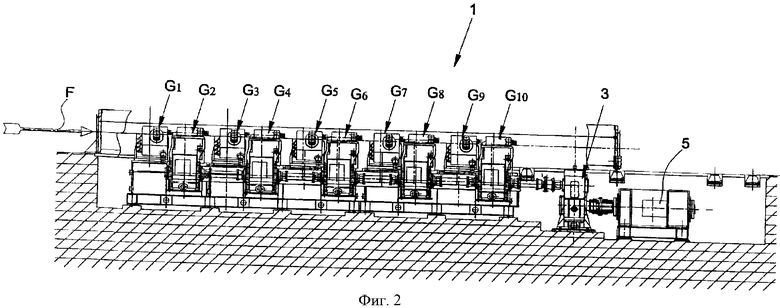

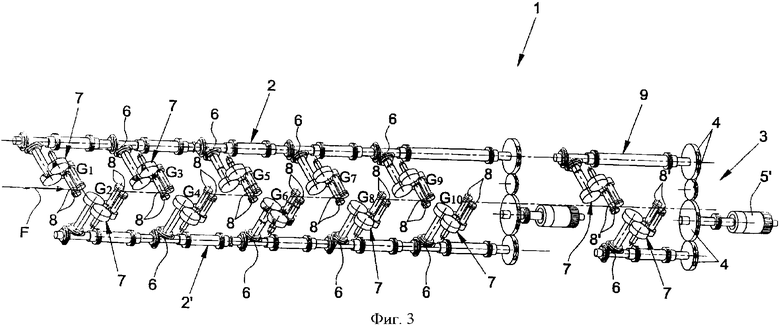

На фиг.1-3 схематично показан известный моноблок в аксонометрии (фиг.1) сбоку относительно оси прокатки, обозначенной буквой F (фиг.2), и в аксонометрии с калибратором, расположенным по ходу процесса за моноблоком.

Известный прокатный моноблок 1 содержит две параллельные механические трансмиссии, первую 2 и вторую 2', соединенные посредством ведущего редуктора 3, который, в свою очередь, соединен посредством зубчатой передачи 4 с рабочим приводным двигателем 5.

Механические трансмиссии снабжены парами конических зубчатых передач 6 и зубчатыми передачами 7, последовательно передающими вращение к прокатным цилиндрам 8 различных клетей G1, G2, …, Gn прокатного моноблока 1.

В данном примере моноблок содержит десять последовательно расположенных прокатных клетей G1-G10, управляемых поочередно двумя трансмиссиями 2 и 2', причем первая трансмиссия 2 управляет нечетными клетями G1, G3, …, G9, которые уменьшают сечение, превращая круглый пруток в овальный, а вторая трансмиссия 2' управляет четными клетями G2, G4, …, G10, которые уменьшают сечение с превращением прутка из овального в круглый.

В известных машинах используется сборочная комбинация прокатных цилиндров, позволяющая получать катанку различного диаметра, как правило, начиная от наибольших размеров, иначе говоря, начиная с использования клетей G1 и G2, наиболее удаленных от управления, и затем с помощью следующих клетей, вплоть до достижения заданного диаметра.

В машине, схематично показанной на фиг.3, по ходу процесса за моноблоком расположен калибратор 9, снабженный двумя клетями Н1 и Н2 и соответствующими устройствами, содержащими механические трансмиссии 2 и 2', работающие от ведущего редуктора 3, соединенного через зубчатые передачи 4 с рабочим приводным двигателем 5', пару конических зубчатых передач 6 и пару зубчатых передач 7, последовательно передающих вращение к калибровочным цилиндрам 8'.

Поскольку масса изделия, входящего в моноблок, и масса изделия, выходящего из него, в единицу времени должна быть одинакова, то во время прокатки происходит увеличение линейной скорости движения заготовки для компенсации уменьшения поперечного сечения, что приводит к увеличению ее длины.

Поэтому цилиндры в разных клетях вращаются с разными скоростями, возрастающими от первой клети G1 к последней G10.

Известные машины имеют следующие недостатки.

Если заданный размер изделия может быть достигнут, например, в восьмой клети, то в описанном выше примере, где используется группа из 10 клетей, при увеличении скорости прокатки до максимальной в восьмой клети, при данной механической конфигурации группы, в десятой клети достигается очень высокая скорость и далее свободное вращение, иначе говоря, механические элементы десятой клети не будут находиться в зацеплении.

В таких рабочих условиях имеет место тенденция к быстрому износу механических деталей.

Например, если скорость прокатки в восьмой клети составляет 90 м/с, то в десятой клети достигается скорость свободного вращения около 140 м/с.

В настоящее время эта проблема решается путем ограничения скорости вращения в восьмой клети до 70-75 м/с для того, чтобы не превысить в десятой клети скорость свободного вращения 115-120 м/с.

Ограничение скорости необходимо также, когда изделие принимает окончательный размер уже в шестой клети или в четвертой, или даже во второй клети.

Поэтому скорость прокатки нужно обязательно ограничить в соответствии с максимальной скоростью свободного вращения, допустимой для последней клети.

Другой недостаток известных прокатных станов заключается в том, что для прокатки изделия другого диаметра, например меньшего диаметра, необходимо остановить прокатную линию, демонтировать прокатные валки и соответствующие направляющие устройства, установить валки и направляющие устройства для получения изделия нового диаметра и отрегулировать раствор самих валков.

Эти операции выполняются после остановки прокатной линии.

Такие же операции должны выполняться также при изготовлении больших количеств катанки одного и того же диаметра из-за износа элементов моноблока по истечении некоторого времени работы. Все эти действия выполняются после остановки агрегата, что приводит к существенному снижению выпуска продукта.

Поэтому главной целью изобретения является создание отделочного моноблока для агрегата для прокатки заготовок, позволяющего максимально увеличить выходную скорость прокатки, а значит и производительность, для всех диаметров катаного изделия.

Другой целью изобретения является создание отделочного моноблока, обеспечивающего уменьшение потребления энергии и износа механических деталей.

Еще одной целью изобретения является создание отделочного моноблока, позволяющего сократить время простоя прокатного стана из-за обслуживания и/или замены цилиндров и соответствующих устройств и связанных с этим регулировок.

В соответствии с названными целями разработан прокатный стан для получения катанки, охарактеризованный в прилагаемой формуле изобретения.

Конструктивные и функциональные особенности изобретения, а также его преимущества по сравнению с уровнем техники станут более понятны из последующего описания, сопровождаемого чертежами, на которых:

фиг.1-3 схематично изображают известные отделочные моноблоки для агрегатов для прокатки заготовок;

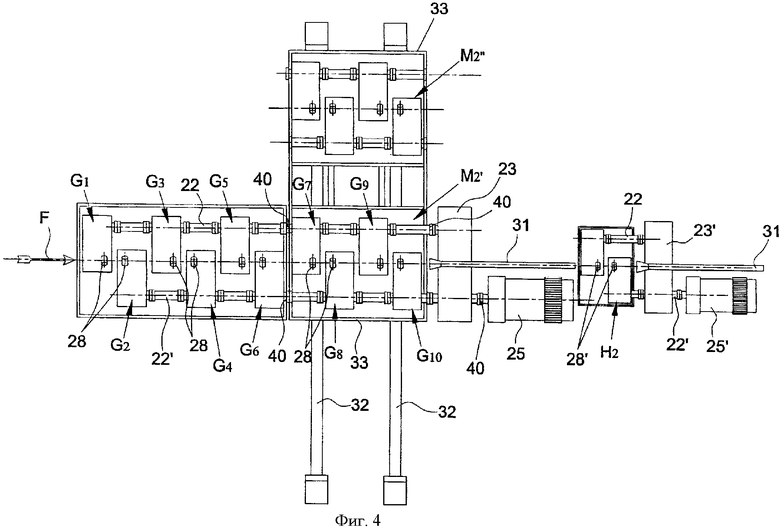

фиг.4 схематично изображает в плане отделочный моноблок согласно одному варианту осуществления изобретения, при первом способе работы;

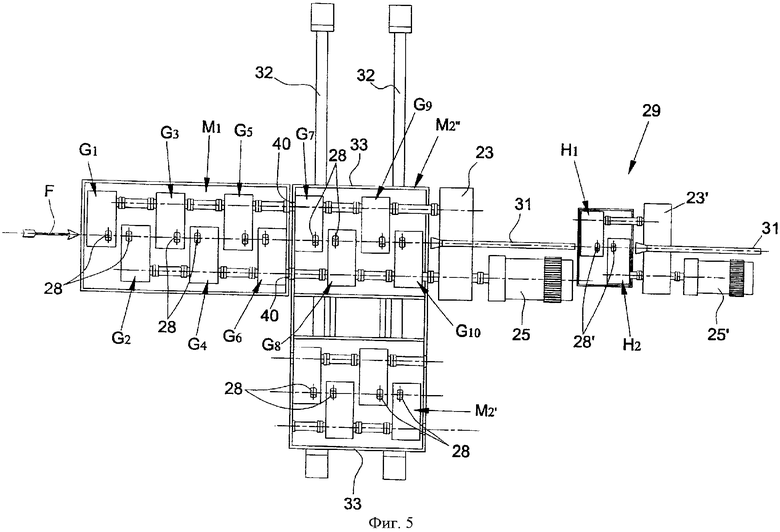

фиг.5 схематично изображает в плане отделочный моноблок, показанный на фиг.4, при втором способе работы;

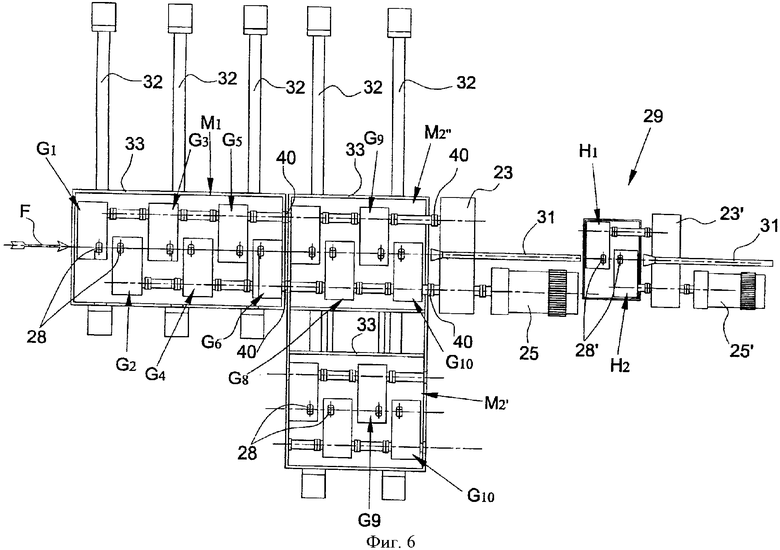

фиг.6 схематично изображает в плане отделочный моноблок согласно другому варианту осуществления изобретения при первом способе работы;

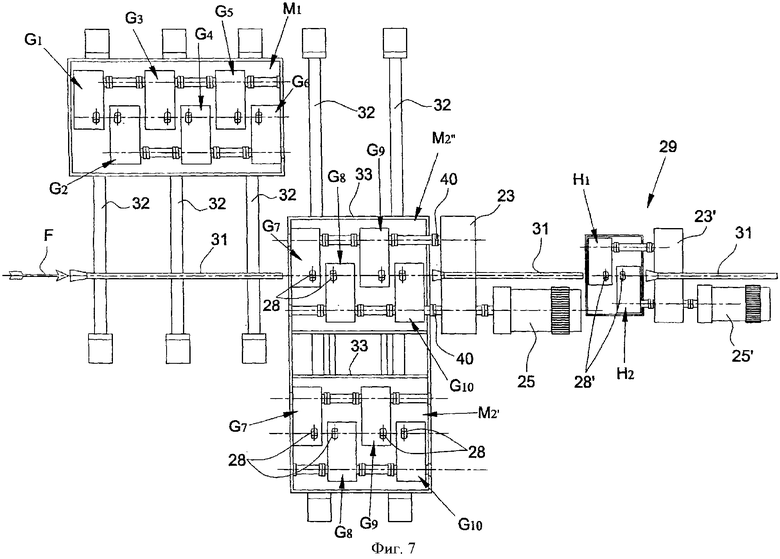

фиг.7 схематично изображает в плане отделочный моноблок, показанный на фиг.6, при втором способе работы;

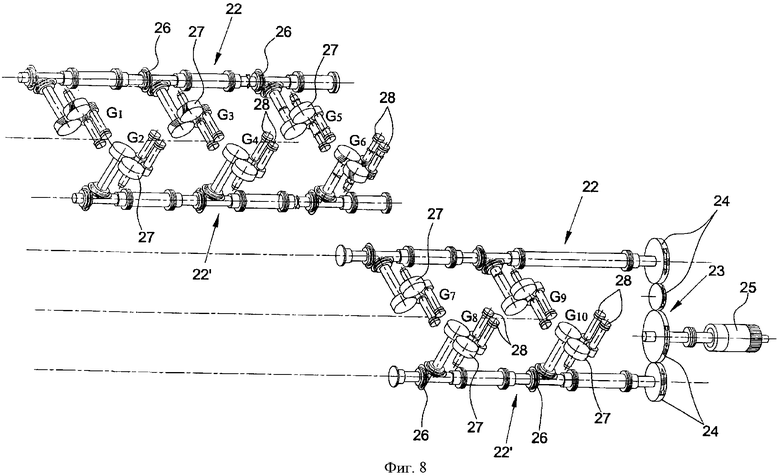

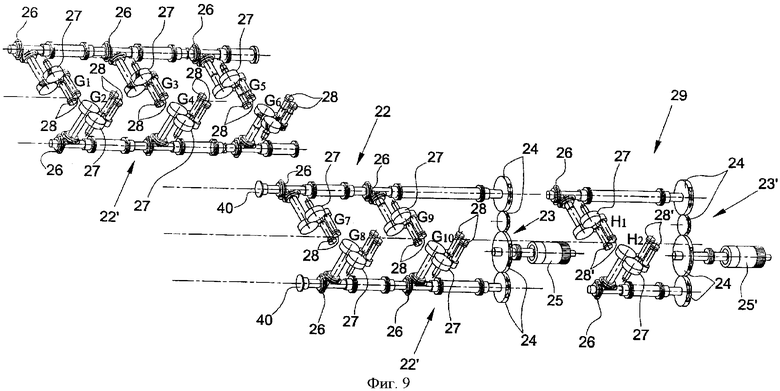

фиг.8 и 9 схематично изображают в аксонометрии моноблок согласно изобретению;

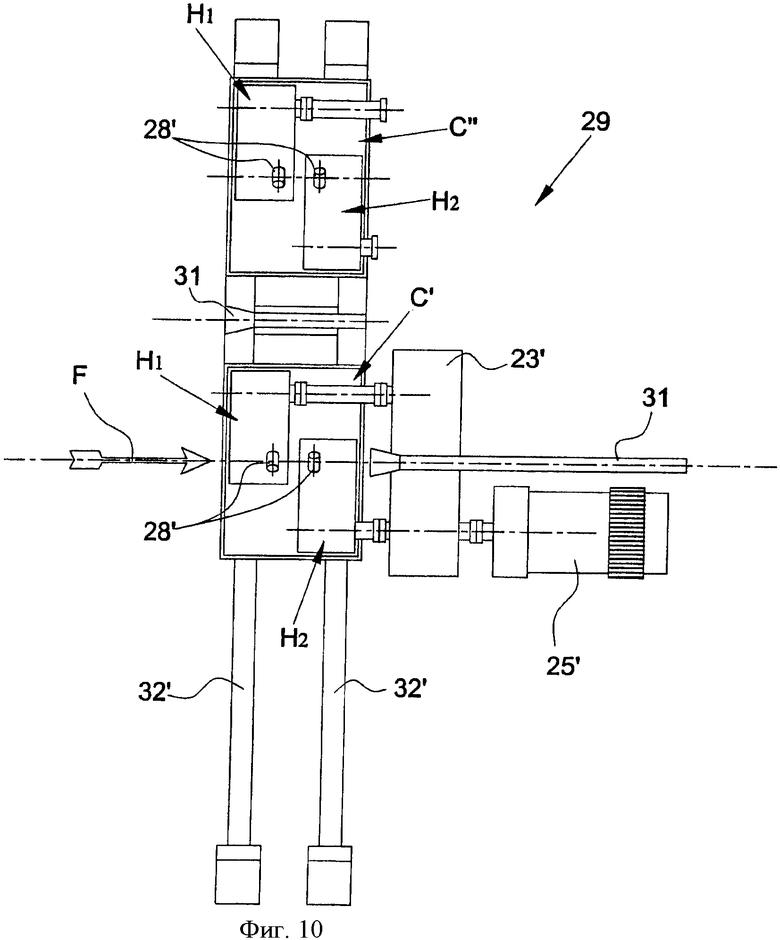

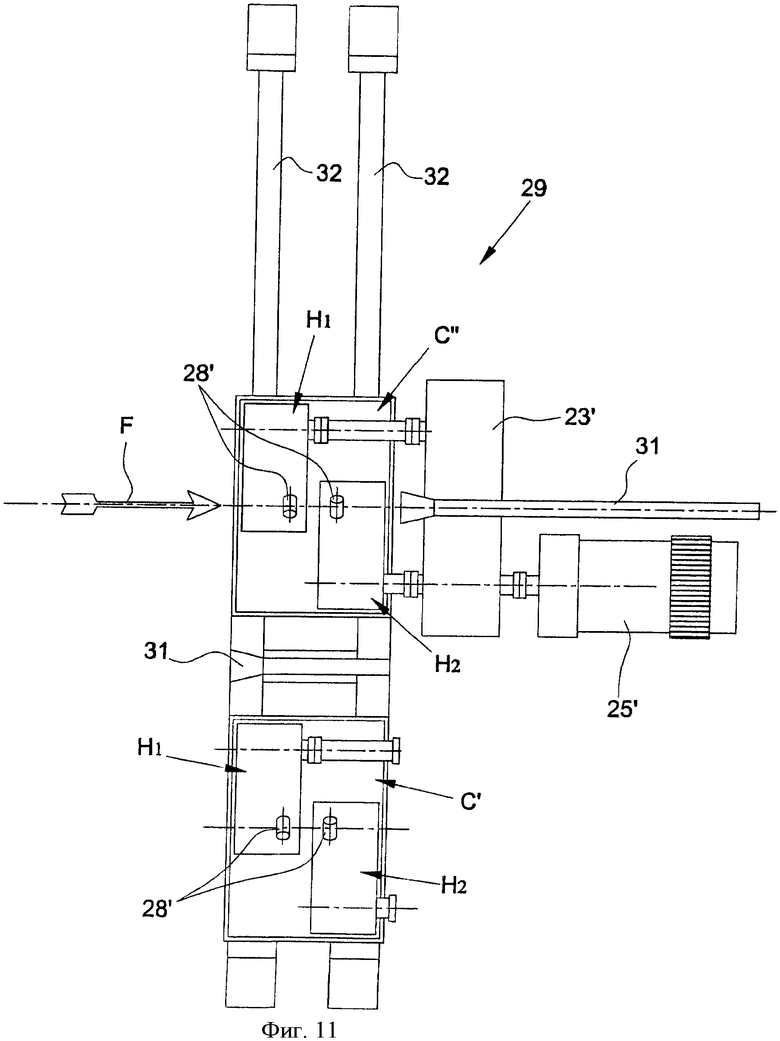

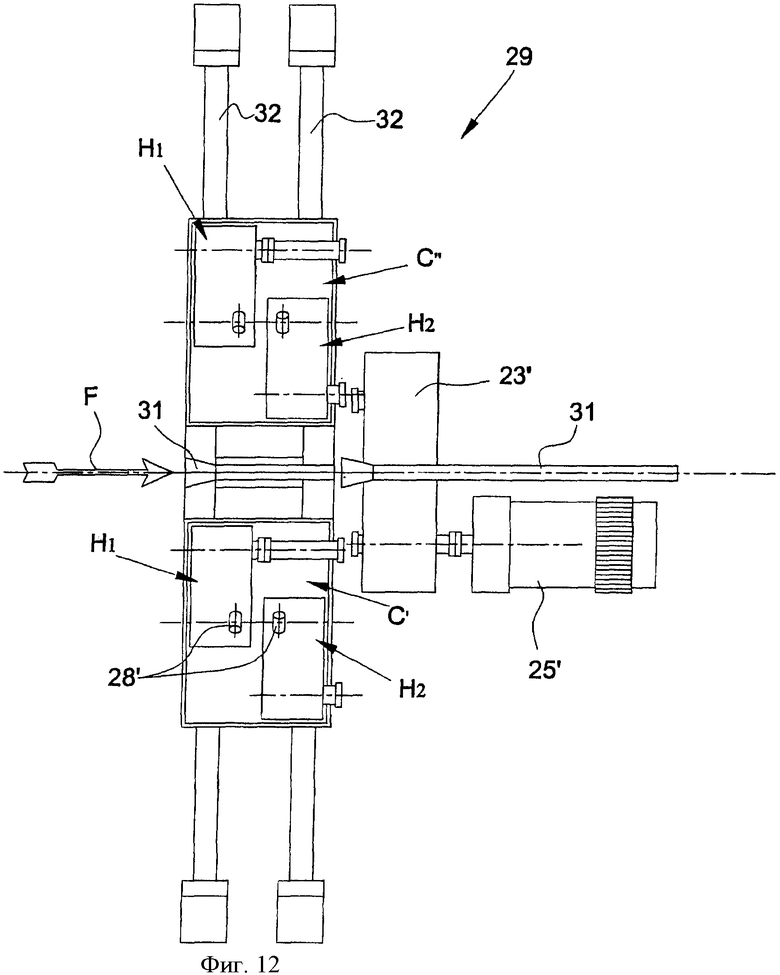

фиг.10-12 схематично изображают в плане калибратор, соединяемый с отделочным моноблоком согласно изобретению, в трех различных рабочих положениях;

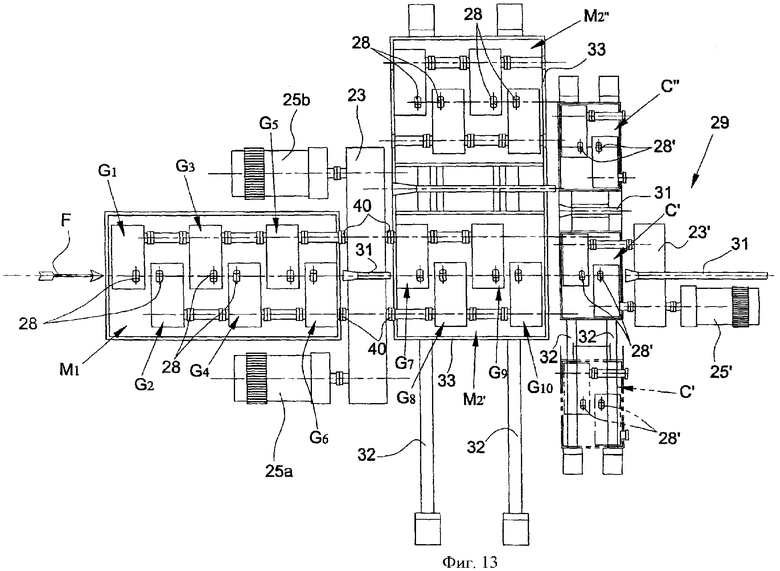

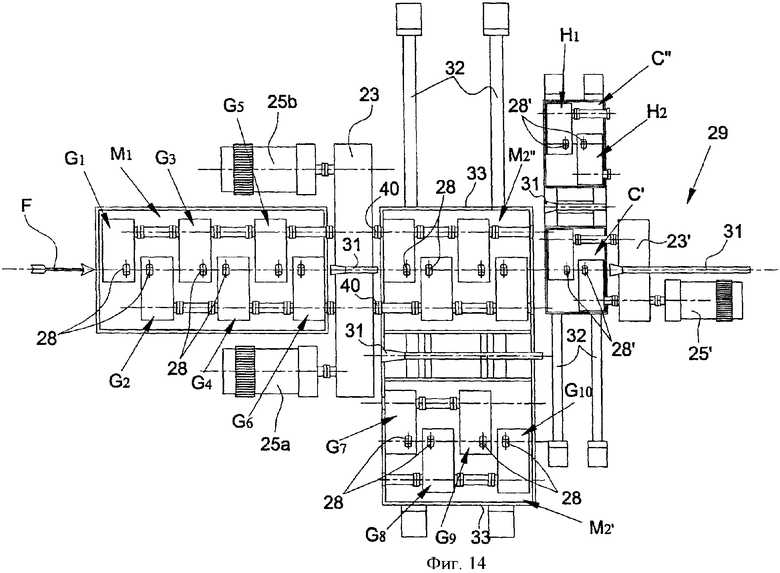

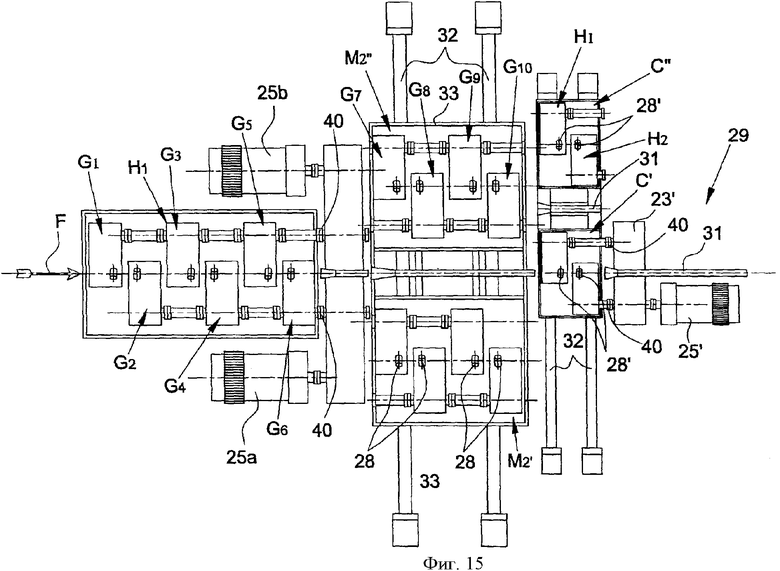

фиг.13-15 схематично изображают в плане моноблок согласно изобретению, выполненный в различных конфигурациях;

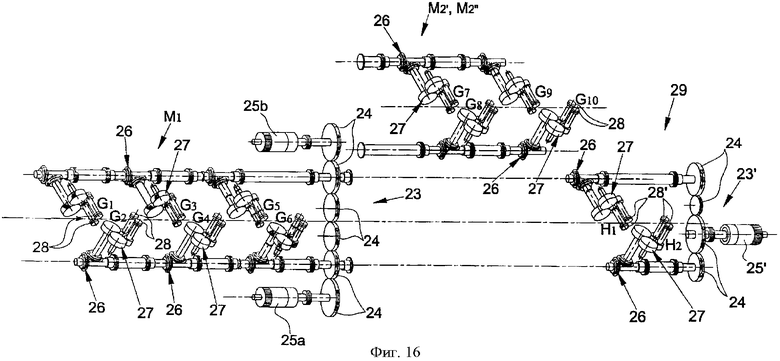

фиг.16 схематично изображает в аксонометрии моноблок, показанный на фиг.13-15;

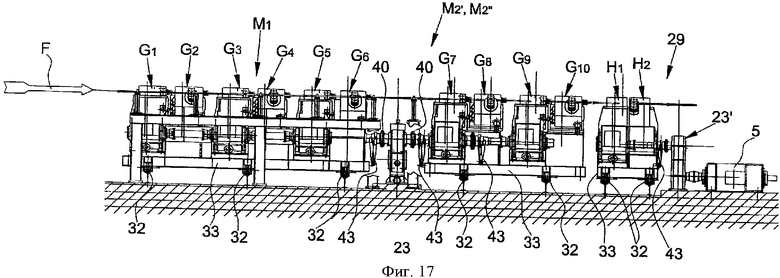

фиг.17 схематично изображает сбоку моноблок согласно другому варианту осуществления изобретения;

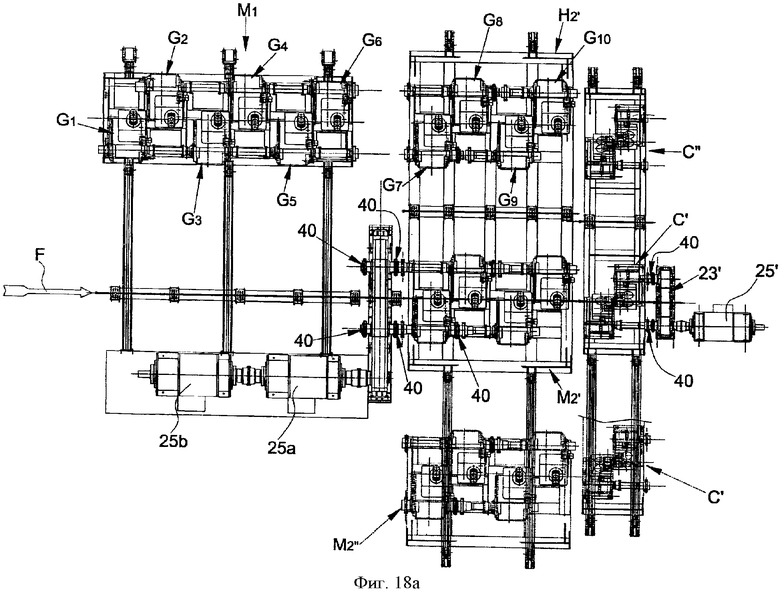

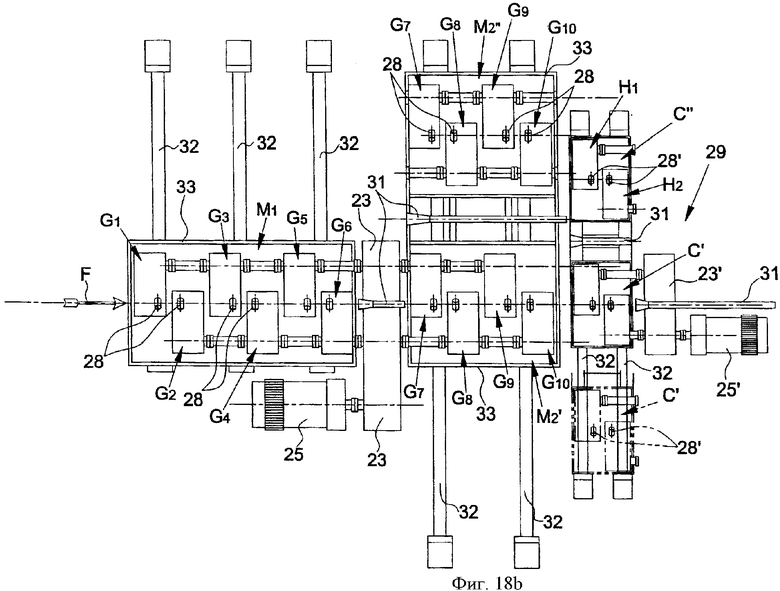

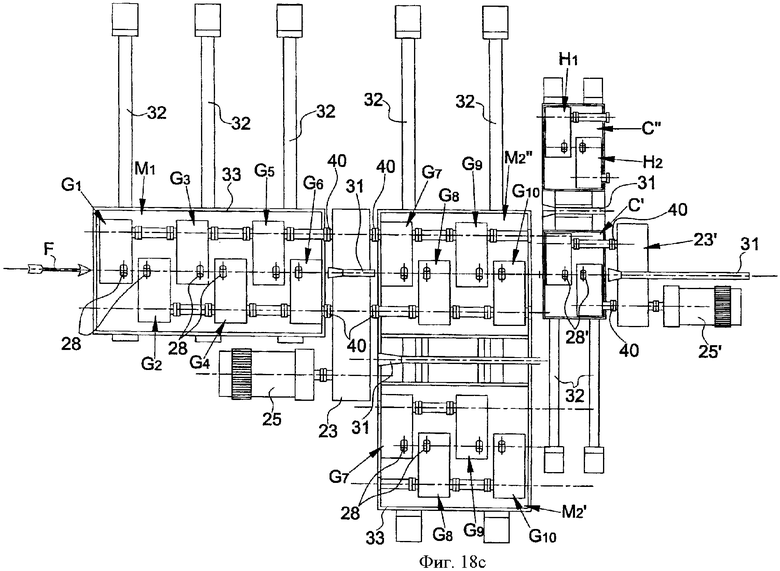

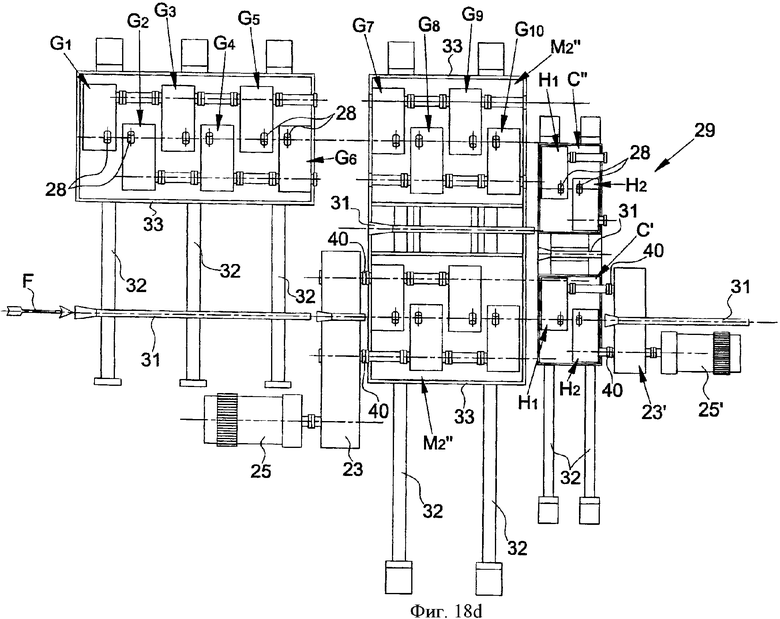

фиг.18а-18d схематично изображают в плане моноблок, показанный на фиг.17, в различных рабочих положениях;

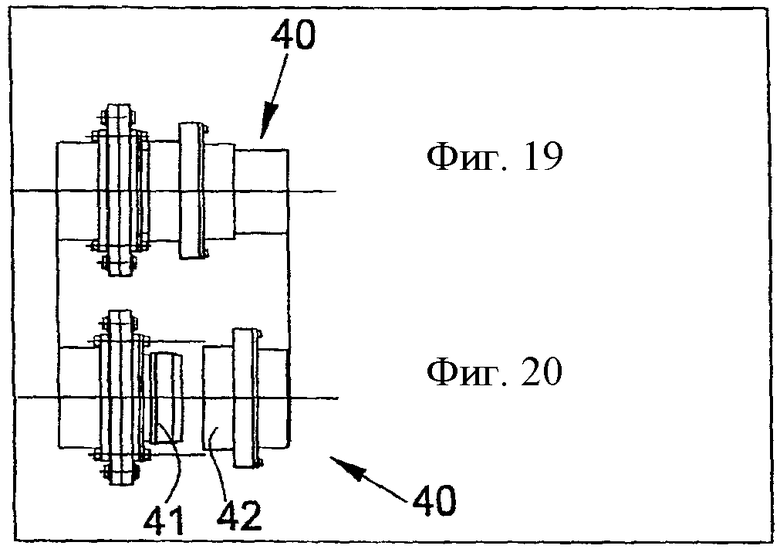

фиг.19 и 20 изображают фрагмент моноблока согласно изобретению в двух различных рабочих положениях.

Как видно на фиг.4-9 и 19, 20, отделочный моноблок для агрегата для прокатки заготовок содержит по меньшей мере один первый модуль М1 и второй модуль М2', М2''.

Модули М1, М2', М2'' содержат множество расположенных друг за другом прокатных клетей G1, G2, G3, Gn, образующих прокатную линию для прокатки подаваемой на вход линии заготовки в направлении стрелки F и получения катанки или, в общем случае, катаного изделия заданного сечения.

Модули содержат две параллельные механические трансмиссии, а именно первую трансмиссию 22 и вторую трансмиссию 22', которые соединены по меньшей мере с одним ведущим редуктором 23 и приводятся им в действие. Этот редуктор расположен по ходу процесса за вторым модулем М2', М2'' и соединен посредством зубчатых передач 24 с рабочим приводным двигателем 25, расположенным последовательно с моноблоком. Механические трансмиссии 22, 22' снабжены парами конических зубчатых передач 26 и зубчатыми передачами 27, которые последовательно передают вращение к прокатным цилиндрам 28 различных клетей G1, G2, …, Gn модулей М1, М2', М2'' моноблока.

В данном примере в моноблоке имеется десять последовательно расположенных прокатных клетей G1-G10, управляемых поочередно посредством двух трансмиссий 22 и 22', причем первая трансмиссия 22 управляет нечетными клетями G1, G3, …G9, а вторая трансмиссия 22' - четными клетями G2, G4, …G10.

Между первым модулем М1 и вторым модулем М2, М2' предусмотрены по меньшей мере два разъемных соединения 40, включающих (см. также фиг.19 и 20) охватываемую часть 41 и охватывающую часть 42 и работающих от рычагов 43.

Эти разъемные соединения расположены вдоль трансмиссий 22 и 22' и обеспечивают возможность быстрого разъединения и повторного соединения первого модуля М1 со вторым модулем М2' и М2''.

Второй модуль выполнен в виде двух по существу одинаковых групп М2' и М2'', другими словами, содержит два ряда клетей, которые в данном случае являются последними четырьмя клетями G7-G10, точно повторяющими друг друга в обеих группах.

Эти группы установлены по меньшей мере на одной тележке 33, которая может перемещаться поступательно по соответствующим направляющим 32.

Благодаря этому можно быстро заменять одну группу второго модуля другой группой с прерыванием обработки на минимальное время.

Для продвижения прокатываемого изделия к выходному концу второго блока предусмотрена труба 31 с раструбом, проходящая через ведущий редуктор 23 и направляющая катанку к калибратору 29.

Калибратор 29 расположен по ходу процесса за вторым модулем М2' и М2'' и снабжен двумя клетями Н1 и Н2 и соответствующими устройствами, содержащими механические трансмиссии 22 и 22', работающие от своего ведущего редуктора 23', соединенного посредством зубчатых передач 24 с рабочим приводным двигателем 25'.

Для передачи вращения к калибровочным цилиндрам 28' служат пары конических зубчатых передач 26 и зубчатых передач 27.

На фиг.6 и 7 показан первый модуль М1, который тоже может скользить по направляющим 32, несомый тележкой 33.

Это позволяет не использовать первый модуль и начинать прокатку заготовки непосредственно со второго модуля. В этом случае используется труба 31 с раструбом, направляющая заготовку во второй модуль, и другая труба для направления катанки, выходящей из калибратора за трубой 31 с раструбом, направляющей катанку из второго модуля в калибратор.

На фиг.10-12 показан калибратор 29, который может скользить на тележке 33 по направляющим 32 и снабжен двумя одинаковыми калибровочными группами С' и С'' и трубой 31 с раструбом, расположенной в центре между этими двумя группами.

Аналогично вторым модулям М2' и М2'' калибровочные группы С' и С'' можно быстро заменять одну другой для обслуживания, замены деталей и регулировки без остановки прокатной линии на длительное время. Кроме того, обе группы можно отвести в сторону, чтобы катанка проходила непосредственно через центральную трубу 31 с раструбом.

Между калибратором 29 и соответствующим ведущим редуктором 23' находятся разъемные соединения 40, позволяющие быстро выполнять операции замены.

Такой калибратор тоже может скользить по направляющим 32 на тележке 33, несущей его группы С' и С''.

В варианте осуществления изобретения, показанном на фиг.13-18d, моноблок имеет ведущий редуктор 23, расположенный между первым модулем М1 и вторым модулем М2' и М2'' и соединенный с ними разъемными соединениями 40. Этот редуктор работает от двигателя 25 (фиг.18b-18d), расположенного сбоку от прокатной линии, обозначенной стрелкой F, или от двух двигателей 25а и 25b (фиг.13-16), расположенных с обеих боковых сторон, или от двух двигателей 25а и 25b, расположенных один за другим с одной боковой стороны (фиг.18а).

Благодаря этому достигается максимальная оптимизация производственного процесса, что позволяет полностью останавливать неработающий модуль, каковым может быть первый модуль М1 или второй модуль М2', и М2'', для достижения максимальной скорости в работающем модуле.

Наличие множества разъемных соединений 40 между различными прокатными клетями позволяет их быстро разъединять и тем самым увеличить срок службы неиспользуемых клетей.

Возможность скольжения блоков и/или калибратора по направляющим позволяет уменьшить до минимума время остановок прокатной линии для вмешательства в процесс обработки.

Рассмотренные выше конфигурации представляют собой лишь примеры и могут быть модифицированы путем изменения, комбинирования и замены элементов агрегата и добавления других элементов, так что агрегат в целом получается очень универсальным и может быть приспособлен для достижения оптимальных рабочих параметров.

Предложенный новый моноблок имеет ведущий редуктор, расположенный между шестой и седьмой клетями или еще между четвертой и шестой клетями. Поэтому можно считать, что группа состоит из двух модулей:

- первого модуля М1, расположенного по ходу процесса до ведущего редуктора 23;

- второго блока М2' и М2'', расположенного по ходу процесса за ведущим редуктором 23.

Возможны различные сочетания двух модулей. Например, второй блок может содержать 4 или 6 клетей и иметь две группы подвижных клетей.

Когда одна группа участвует в производственном процессе, в другой группе можно заменять валки или выполнять полную настройку для изготовления изделия следующего диаметра.

Действительно, предусмотрены два разъемных соединения, по одному для каждой основной трансмиссии 22, 22', что позволяет отсоединить второй модуль основного редуктора.

Кроме того, предусмотрены разъемные соединения для отсоединения клетей G9 и G10 от трансмиссии в случае группы из 6+4 клетей, или для отсоединения клетей G7-G10 в случае группы из 4+6 клетей в соответствующих модулях, так что если последней клетью является восьмая клеть G8 или шестая клеть G6, то следующие клети будут остановлены.

На конце второго модуля М2' и М2'' прокатной линии расположен калибратор 29 с двумя клетями Н1 и Н2, каждая из которых содержит каналы круглого сечения, которые в случае изготовления круглой катанки или круглого прутка обеспечивают повышение точности формы и номинального размера изделия и восстановление (т.е. возврат к заданному размеру) начальной и конечной частей мотка катанки, которые больше или меньше по размеру из-за отсутствия усадки материала во время прохода верхней и нижней частей мотка.

Если моноблок для получения катанки состоит, например, из 10 клетей, то первый модуль М1 будет содержать 6 или 4 клети. Он может быть установлен неподвижно или подвижно относительно производственных линий. Если требуется изготавливать большие количества круглого прутка малого сечения, то может быть приемлемой конфигурация с 4 клетями в первом неподвижном модуле и 6 клетями во вторых подвижных модулях.

Подвижный модуль или подвижная группа установлены на тележке 33, которая перемещается вбок гидравлическими цилиндрами или системами тросов.

Изобретение имеет следующие преимущества:

- увеличение производительности вследствие увеличения скорости для всех изделий, обработка которых заканчивается, начиная с восьмой клети в группе из десяти клетей (т.е. восьмая G8 - шестая G6 - четвертая G4 - вторая G2), причем производительность может увеличиться на 30%;

- уменьшение времени остановок агрегата для замены прокатных валков 28 с целью изменения диаметра или из-за износа канала валка в процессе прокатки, благодаря тому, что замена валков и устройств и регулировка растворов валков выполняется вне прокатной линии. Время остановок сокращается более чем на 50%;

- сокращается обслуживание и увеличивается срок службы подшипников благодаря ограничению максимальных скоростей и уменьшению времени работы машины (или блока) в режиме свободного вращения;

- экономия энергии благодаря возможности нахождения модуля в неподвижном состоянии, когда он не используется (когда прокатка осуществляется с первым модулем, второй модуль остается неподвижным, и наоборот);

- уменьшение допусков на размеры (круглость и отклонения диаметра) для всех диаметров по всей длине мотка катаной нити;

- уменьшение длин участков с превышением допуска, расположенных в верхней и нижней частях мотка нити, полученной из заготовки, что позволяет уменьшить отходы с 0,8%-0,9% от объема производства, что имеет место в настоящее время, до 0,3%-0,4%. Для линии, производящей 300000 тонн катанки в год, уменьшение отходов равно или больше 1500 тонн в год.

Из представленного описания ясно, что отделочный моноблок для агрегата для прокатки заготовок согласно изобретению является очень выгодным и имеет очевидные преимущества.

Таким образом, указанные во вводной части описания цели изобретения полностью достигнуты.

Моноблок согласно изобретению может отличаться от описанного выше, который является только примером осуществления изобретения и не ограничивает его объем, который определяется прилагаемой формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТДЕЛОЧНЫЙ МОНОБЛОК С ОПТИМИЗИРОВАННЫМ ПЕРЕДАТОЧНЫМ ОТНОШЕНИЕМ ДЛЯ АГРЕГАТА ДЛЯ ПРОКАТКИ ЗАГОТОВОК | 2005 |

|

RU2374019C2 |

| ПРОКАТНЫЙ МОНОБЛОК С ПРОМЕЖУТОЧНЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2401167C2 |

| УСТРОЙСТВО ПРИВОДА КЛЕТЕЙ ПРОКАТНОГО СТАНА С ВЫБИРАЕМЫМ СООТНОШЕНИЕМ СКОРОСТЕЙ | 1999 |

|

RU2173589C2 |

| МОДУЛЬНЫЙ ПРОКАТНЫЙ СТАН | 2013 |

|

RU2639198C2 |

| Прокатный стан | 1988 |

|

SU1581393A1 |

| СИЛОВОЙ АГРЕГАТ, СОДЕРЖАЩИЙ ТРЕХСКОРОСТНУЮ ТРАНСМИССИЮ | 2012 |

|

RU2582432C2 |

| ПРОВОЛОЧНО-ПРОКАТНАЯ КЛЕТЬ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2010 |

|

RU2528931C2 |

| МОДУЛЬНЫЙ ПРОКАТНЫЙ СТАН | 2008 |

|

RU2364452C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ В НЕРЕВЕРСИВНОЙ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1998 |

|

RU2148444C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЖАТИЯ СЕЧЕНИЯ ПРОКАТНЫХ ИЗДЕЛИЙ В ВИДЕ ТОНКОГО ПРУТКА И ИХ КАЛИБРОВКИ ПО РАЗМЕРУ | 2005 |

|

RU2358817C2 |

Изобретение относится к отделочному моноблоку агрегата для прокатки заготовок высококачественной катанки. Отделочный моноблок для агрегата для прокатки заготовок содержит множество прокатных клетей, расположенных друг за другом для образования прокатной линии и приводимых в действие посредством двух механических трансмиссий, работающих от по меньшей мере одного ведущего редуктора для прокатки заготовки, по меньшей мере один первый модуль и второй модуль, из которых по меньшей мере один может отсоединяться от прокатной линии посредством пары разъемных соединений. Обеспечивается увеличение выходной скорости прокатки и производительности для всех диаметров катаного продукта. 2 н. и 8 з.п. ф-лы, 20 ил.

1. Отделочный моноблок для агрегата для прокатки заготовок, содержащий множество прокатных клетей (G1-Gn), расположенных друг за другом для образования прокатной линии и приводимых в действие парой механических трансмиссий (22, 22'), работающих от по меньшей мере одного ведущего редуктора (23) для прокатки заготовки, отличающийся тем, что он содержит по меньшей мере один первый модуль (M1) и второй модуль (М2', М2''), по меньшей мере один из которых выполнен с возможностью отсоединения от прокатной линии посредством пары разъемных соединений (40).

2. Отделочный моноблок по п.1, отличающийся тем, что по меньшей мере один из указанных первого (М1) и второго (М2', М2'') модулей может перемещаться между рабочим положением и нерабочим положением.

3. Отделочный моноблок по п.1 или 2, отличающийся тем, что второй модуль содержит две группы (М2', М2''), выполненные с возможностью скольжения по направляющим (32) по меньшей мере на одной тележке (33).

4. Отделочный моноблок по п.1, отличающийся тем, что разъемные соединения (40) расположены также между клетями внутри каждого модуля (M1, М2', М2''), что позволяет отсоединить от прокатной линии любую комбинацию клетей (G1-Gn).

5. Отделочный моноблок по п.1, отличающийся тем, что ведущий редуктор (23) расположен между первым модулем (M1) и вторым модулем (М2', М2'') и соединен с ними посредством разъемных соединений (40).

6. Отделочный моноблок по п.1, отличающийся тем, что ведущий редуктор (23) работает от двигателя (25), расположенного сбоку от прокатной линии.

7. Отделочный моноблок по п.1, отличающийся тем, что ведущий редуктор (23) работает от двух двигателей (25а, 25b), расположенных сбоку от прокатной линии.

8. Прокатная линия, отличающаяся тем, что она содержит моноблок, выполненный по любому из пп.1-7.

9. Прокатная линия по п.8, отличающаяся тем, что за отделочным моноблоком по ходу процесса установлен калибратор (29), снабженный двумя калибровочными клетями (H1, H2) и соответствующими устройствами, содержащими механические трансмиссии (22, 22'), работающие от их собственного ведущего редуктора (23'), соединенного посредством зубчатых передач (24) с рабочим приводным двигателем (25'), для передачи вращения к калибровочным цилиндрам (28') с помощью пар конических зубчатых передач (26) и зубчатых передач (27), причем указанные калибровочные группы выполнены с возможностью отсоединения от ведущего редуктора или от прокатной линии посредством пары разъемных соединений.

10. Прокатная линия по п.8, отличающаяся тем, что калибратор (29) снабжен двумя одинаковыми калибровочными группами (С', С'') и расположенной в середине между ними трубой (31) с раструбом и может скользить по направляющим (32) на тележке (33).

| ЕР 06659493 А, 28.06.1995 | |||

| US 6647604 B2, 18.11.2003 | |||

| US 6546776 B2, 15.04.2003 | |||

| US 6568056 B2, 27.05.2003 | |||

| RU 2055663 C1, 10.03.1996 | |||

| МОДУЛЬНЫЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2177846C2 |

Авторы

Даты

2009-11-27—Публикация

2005-06-21—Подача