Данное изобретение относится к способу и устройству для обжатия сечения прокатных изделий в виде тонкого прутка и их калибровки по размеру.

В прокатном цехе или прокатном стане для тонких прутков согласно известной технологии обрабатываются заготовки, предварительно нагретые до более высокой температуры, чем температура рекристаллизации, чтобы затем способом проката постепенно обжать их до сечения требуемой формы.

Поэтому в прокатном стане одна из критических операций представляет собой чистовую прокатку, выполняемую при помощи ряда прокатных клетей, которые уменьшают размер заготовки, производя тонкий пруток, который затем подается к калибровочному моноблоку или прямо к виткообразователю.

Современные прокатные станы для производства тонкого прутка имеют различные конструкции.

Станы могут включать в себя моноблочную группу с 6-8-10 прокатными клетями, которыми управляет один двигатель, с последовательностью обжимных сечений, расположенных по системе овал-круг, за которыми на определенном расстоянии следует вторая группа моноблочных клетей, которая может быть сформирована из четырех клетей с обжимными сечениями, расположенными по системе овал-круг-круг-круг.

Прокатный стан этого типа описан в Европейском патенте №0512735 (Morgan).

Другой прокатный стан известного типа предусматривает моноблочную группу с 6-8-10 прокатными клетями, как описывалось выше, за которой следуют две группы клетей, каждая из которых сформирована из двух клетей с обжимными сечениями, расположенными по системе овал-круг в первой группе, и с обжимными сечениями, расположенными по системе овал-круг во второй группе. Каждой группой управляет отдельный двигатель.

Так как одна из проблем производства проката связана с большой номенклатурой формуемой продукции, то есть с получением проката с разным заданным диаметром, необходимо сделать прокатный стан гибко настраиваемым, чтобы иметь возможность выполнять быструю замену оборудования и прокатных валков.

Последовательности обжимных сечений в первом и во втором моноблоке выполнены согласно известному уровню техники, что позволяет сделать минимальными настройки и изменения в первом моноблоке и дает возможность осуществлять чистовую обработку заготовок во втором моноблоке во всем диапазоне предусмотренных диаметров, который обычно составляет от 5,5 мм до максимально 18-22 мм.

Особенно неблагоприятным условием на прокатных станах этого типа является тот факт, что чрезвычайно затруднена синхронизация между скоростью выхода проката из первого моноблока и скоростью подачи его во вторую группу клетей (моноблок), так как скорость второго моноблока обычно немного больше скорости выхода проката из первого моноблока, по причине чего заготовки между двумя моноблоками постоянно испытывают незначительное растяжение.

Величина разницы скоростей должна находиться в пределах всех их допустимых колебаний, даже небольших, при регулировке скоростей, которая происходит каждый раз, когда возникает нагрузка на последовательность прокатываемых заготовок.

Явление, описанное выше, вызывает существенные колебания в размерах сечения проката между первым и вторым моноблоками.

Колебания в размерах сечения проката, которые имеют место по всей длине заготовки, достигают максимальных значений на начальном и конечном участках заготовки, где отсутствует растяжение. Кроме того, уже в первом моноблоке имеются растяжения между клетями, так что существенные колебания в сечении заготовки происходят уже на выходе из первого моноблока.

Вышеупомянутые колебания в размерах сечения между двумя моноблоками являются причиной существенных проблем во втором моноблоке, так как они значительно уменьшают срок службы роликовых проводок, вызывают большие отклонения в заполнении овального ручья и, следовательно, значительные отклонения от круглости при прохождении заготовками последовательности ручьев, если они имеют большие уклоны с удлинением за кромкой, если ручьи охватывают полный периметр заготовки (360°).

Существенные колебания в форме сечения на начальном участке заготовки, как указано выше, вызывают увеличение входного угла при подаче заготовки ко второму моноблоку как для проката круглого сечения, который поступает в овальные валки, так и для проката с промежуточным сечением, который входит в чистовые валки круглого сечения. Упомянутые большие входные углы являются причиной частых недокатов и искривлений.

Специалистам в данной области известно, что заготовки с отклонениями от круглости формы сечения неустойчивы, так как они имеют тенденцию вращаться и располагаться в ручьях в соответствии со своим минимальным диаметром, которому соответствует минимальное давление при прокатке.

В связи с этим основной целью данного изобретения является создание устройства и способа, которые позволяют решать проблемы, перечисленные выше, и получать прокатную продукцию с узкими допусками при большей надежности эксплуатации прокатных станов.

В соответствии с указанной целью согласно данному изобретению разработаны устройство и способ, которые имеют характеристики, перечисленные в пунктах формулы изобретения.

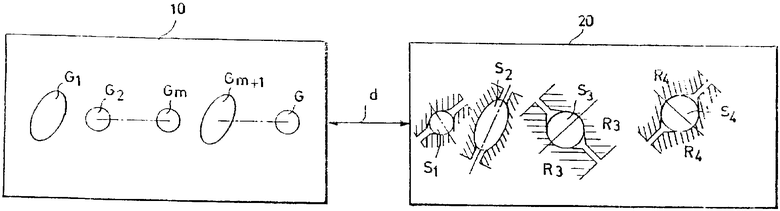

Морфологические и функциональные характеристики данного изобретения, а также его преимущества по сравнению с уровнем техники станут более понятны после рассмотрения последующего описания совместно с приложенным чертежом, который схематично поясняет формирование сечения проката при прохождении заготовки через каждую группу прокатных клетей устройства.

В соответствии с чертежом предложенное устройство для обжатия сечения прокатных изделий в виде тонкого прутка и их калибровки по размеру содержит прокатные клети первого моноблока 10, состоящего из последовательности переменного количества клетей (G1-Gn), при этом последние клети Gm-Gn имеют круглые ручьи с последовательностью формы сечения по системе овал-круг, с большими уклонами для уменьшения риска переполнения калибра за кромку начального и конечного участков прокатываемой круглой заготовки из каждой исходной заготовки и с целью более равномерного формирования сечения заготовки.

Второй моноблок 20, который расположен на соответствующем расстоянии d от первого моноблока 10, что позволяет заготовке, выходящей из указанного моноблока 10 при определенной температуре, охлаждаться и до достаточной степени выравниваться по сечению, содержит:

- по меньшей мере одну первую клеть S1, оборудованную соответствующей роликовой проводкой и имеющую круглый ручей для уменьшения колебаний формы сечения, получаемого в выходном изделии, а также для облегчения захвата прокатываемой заготовки вследствие малой величины входного угла. Такая по меньшей мере одна клеть S1 в начале второго моноблока имеет круглый ручей с соответствующими уклонами для облегчения захвата круглой заготовки с увеличенным размером сечения на концевом участке, что вызвано растяжением заготовки в первом моноблоке 10;

- вторую последующую клеть S2 с овальным ручьем для формирования овального сечения постоянной ширины и толщины по всей длине заготовки;

- третью последующую клеть S3 с круглым ручьем, в которой производится чистовой круглый прокат по высоте профиля;

- четвертую клеть S4, следующую за третьей клетью S3 и имеющую вращающиеся валки R4, повернутые на 90° относительно соответствующих вращающихся валков R3 третьей клети S3.

Эти валки имеют точно такой же ручей, как валки третьей клети S3.

В четвертой клети S4 предусмотрено устранение колебаний диаметра круглого проката, приходящего из предыдущей клети, и обеспечивается получение, таким образом, продукции с узкими допусками.

Предложенный способ изготовления тонкого прутка включает в себя следующие этапы:

а) подачу заготовки для проката к первому чистовому моноблоку, который состоит из ряда прокатных клетей (G1-Gn), выбираемых согласно диаметру проката, и имеет ряд последних клетей (Gm-Gn) с ручьями с большими уклонами, для уменьшения риска удлинения за кромку начального и конечного участков круглого проката для каждой заготовки и для более равномерного распределения уширения сечения заготовки;

b) подачу заготовки, поступающей из первого моноблока, во второй моноблок 20, расположенный на соответствующем расстоянии (d) от указанного первого моноблока 10, с обеспечением осуществления проката заготовки во втором моноблоке при заданной температуре, подачу заготовки последовательно в клети с сечениями, расположенными по системе круг-овал-круг-круг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2001 |

|

RU2247611C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 2004 |

|

RU2273534C1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| СЕГМЕНТНЫЙ СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2006 |

|

RU2322313C2 |

| ОТДЕЛОЧНЫЙ МОНОБЛОК ДЛЯ АГРЕГАТА ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ КАТАНКИ | 2005 |

|

RU2374016C2 |

| СПОСОБ СДВОЕННОЙ ПРОКАТКИ АРМАТУРНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2126728C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1991 |

|

RU2019322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

Изобретение предназначено для изготовления изделий в виде тонкого прутка круглого сечения с малыми допустимыми отклонениями. Устройство содержит первый чистовой прокатный моноблок, составленный из ряда прокатных клетей, расположенных в последовательности, необходимой для формования прокатной оси, и второй моноблок, предназначенный для придания изделию круглого сечения с малыми допустимыми отклонениями. Синхронизация скоростей прокатных блоков и сокращение колебаний в размерах сечения проката обеспечивается за счет того, что второй моноблок содержит последовательность клетей, ручьи которых выполнены с обеспечением придания изделию сечения по системе круг-овал-круг-круг. 2 н. и 11 з.п. ф-лы, 1 ил.

1. Устройство для обжатия сечения прокатных изделий в виде тонкого прутка и их калибровки по размеру, содержащее первый чистовой прокатный моноблок (10), составленный из ряда прокатных клетей (G1-Gn), расположенных в последовательности, необходимой для формования прокатной оси, и второй моноблок (20), предназначенный для придания изделию круглого сечения с малыми допустимыми отклонениями, отличающееся тем, что второй моноблок (20) содержит последовательность клетей (S1-S4), ручьи которых выполнены с обеспечением придания изделию формы сечения по системе круг-овал-круг-круг.

2. Устройство по п.1, отличающееся тем, что второй моноблок (20) расположен на соответствующем расстоянии от первого моноблока (10) с обеспечением осуществления прокатки изделия во втором моноблоке при заданной температуре.

3. Устройство по п.1, отличающееся тем, что второй моноблок (20) имеет по меньшей мере одну первую клеть (S1), оборудованную соответствующей роликовой проводкой и имеющую круглый ручей с обеспечением создания круглой заготовки с незначительными колебаниями формы сечения по всей длине заготовки.

4. Устройство по п.3, отличающееся тем, что указанная по меньшей мере одна клеть (S1) в начале второго моноблока (20) имеет круглый ручей с соответствующими уклонами для облегчения захвата круглой заготовки с увеличенным размером сечения на концевом участке, вызванным растяжением заготовки в первом моноблоке (10).

5. Устройство по п.3, отличающееся тем, что второй моноблок имеет вторую последующую клеть (S2) с овальным ручьем с обеспечением формирования овального сечения с колебаниями по ширине и с постоянной толщиной по всей длине заготовки.

6. Устройство по п.5, отличающееся тем, что второй моноблок (20) имеет третью последующую клеть (S3) с круглым ручьем с обеспечением формирования чистового круглого проката по высоте профиля.

7. Устройство по п.6, отличающееся тем, что второй моноблок (20) имеет четвертую последующую клеть (S4), вращающиеся валки (R4) которой повернуты на 90° относительно соответствующих вращающихся валков (R3) третьей клети (S3).

8. Устройство по п.6, отличающееся тем, что четвертая клеть (S4) выполнена с возможностью устранения колебаний ширины круглого проката, поступающего из третьей клети, и получения тем самым изделия с узкими допусками по всей длине изделия.

9. Способ обжатия сечения прокатных изделий в виде тонкого прутка и их калибровки по размеру, отличающийся тем, что он включает следующие этапы:

a) подачу изделия для проката к первому чистовому моноблоку (10), который содержит ряд прокатных клетей (Gl-Gn), выбираемых согласно диаметру проката, при этом последние клети (Gm-Gn) имеют ручьи с большими уклонами для сведения к минимуму риска переполнения калибра за кромкой начального и конечного участков прокатываемого круглого проката каждой заготовки и для более равномерного распределения уширения сечения заготовки;

b) подачу изделия из первого моноблока (10) во второй моноблок (20), расположенный на соответствующем расстоянии (d) от указанного первого моноблока (10), с обеспечением осуществления прокатки во втором моноблоке при заданной температуре, в ряде клетей с ручьями, расположенными по системе круг-овал-круг-круг.

10. Способ по п.9, отличающийся тем, что он включает этап подачи изделия к первой клети (S1), оборудованной специальной роликовой проводкой и имеющей круглый ручей с соответствующими уклонами с обеспечением устранения колебаний в форме сечения заготовки на входе в клеть.

11. Способ по п.10, отличающийся тем, что он включает этап подачи изделия ко второй последующей клети (S2) с овальным ручьем с обеспечением формирования овального сечения постоянной ширины и толщины по всей длине заготовки.

12. Способ по п.11, отличающийся тем, что он включает этап подачи изделия к третьей последующей клети (S3) с круглым ручьем, в которой производят чистовой круглый прокат в соответствии с размером профиля.

13. Способ по п.12, отличающийся тем, что он включает этап подачи изделия к четвертой последующей клети (S4), следующей за третьей клетью (S3) и имеющей валки (R4), повернутые на 90° относительно соответствующих валков (R3) третьей клети (S3), для устранения колебаний диаметра круглого проката, приходящего из предыдущей третьей клети (S3), и получения изделия с узкими допусками.

| Кусторез | 1973 |

|

SU512735A1 |

| СПОСОБ ПРОКАТКИ ПРОВОЛОКИ ИЗ МЕТАЛЛИЧЕСКИХ ПРУТКОВ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201300C2 |

| Способ прокатки круглых заготовок | 1987 |

|

SU1438864A1 |

Авторы

Даты

2009-06-20—Публикация

2005-07-18—Подача