Изобретение относится к металлургии, в частности к непрерывной разливке металлов, и может быть использовано при выплавке сплавов, в том числе высоколегированных, требующих управляемого регулирования интенсивностью отвода тепла от кристаллизующегося слитка, а также для сплавов с широком диапазоном температур начала и окончания кристаллизации.

Кристаллизаторы машин непрерывного литья металлов предназначены для отвода тепла от расплава и первоначального формирования наружного слоя - корочки непрерывнолитой заготовки.

Известны кристаллизаторы для непрерывной разливки стали, содержащие плиты-стенки, изготовленные из меди или ее сплавов и имеющие на рабочих поверхностях износостойкие и теплостойкие покрытия. При этом рабочая поверхность плит-стенок выполнена с регулярным микрорельефом, гребни которого ориентированы перпендикулярно направлению движения слитка. Фактически рабочая (охлаждающая) площадь стенок оказывается в 1,2-1,5 раза больше номинальной. Расстояние между гребнями микрорельефа равно 0,3-2,0 мм, а глубина впадин возрастает с увеличением расстояния от мениска металла в кристаллизаторе от 20 до 200 мкм. Микрорельеф на поверхности медной стенки кристаллизатора защищен от износа нанесением покрытия переменной толщины.

Конструкция кристаллизатора позволяет повысить эффективность охлаждения слитка за счет образования между изнашиваемыми поверхностями плита-слиток разделительного смазочного слоя, а также снизить потери на трение (Патент РФ №2141884 МПК В22D 11/04, опубл. 27.11.1999 г.).

В качестве недостатка кристаллизатора следует отметить, что увеличение площади поверхности его стенок за счет рифления не увеличивает величину фактической площади контакта гильзы с расплавом, так как металл не затекает в углубления.

Известен кристаллизатор для непрерывной разливки металлов, обеспечивающий высокое качество отливаемого прутка, позволяющий оптимизировать теплоотвод от прутка, находящегося частично в расплавленном состоянии. Кристаллизатор выполнен с многократно повторяющейся конусной фасонной полостью, открытой с двух противоположных сторон. При этом поверхность полости со стороны, контактирующей с охладителем, выполнена, по меньшей мере, с одной зоной из материала с повышенным коэффициентом теплопроводности. Полости, содержащие углубления с треугольным, трапециевидным или круглым поперечным сечением, расположены поперечно к направлению разливки. Расстояние между серединами углублений составляет 1-10 мкм, то есть часть поверхности полости со стороны охлаждения выполнена шероховатой. Сами углубления на поверхности полости, со стороны охлаждения охлаждающими средами, имеют различные формы и/или глубины и, предпочтительно, расположены в зоне наибольшей теплоотдачи (Патент РФ №2171730 МПК B22D 11/04, опубл. 27.05.1998 г.).

Недостатком многоконусного кристаллизатора является то, что шероховатость турбулизует лишь потоки охладителя в малой степени и не очень существенно, так как поток и без нанесения шероховатостей турбулизован. Кроме того, углубления создают застойные зоны охлаждающей жидкости и приводят к ее кипению, а также образованию накипи, снижающей теплоотвод.

Известен кристаллизатор машин непрерывного литья заготовок, содержащий корпус с медными рабочими стенками, в которых выполнены продольные каналы для пропуска охлаждающей среды с формой поперечного сечения в виде трапеции, при этом большое основание трапеции обращено в сторону рабочей поверхности стенки и направлено параллельно ей, а соотношение ширины большого основания трапеции к ее высоте составляет 0,3÷3,0 и, кроме того, на поверхности каналов выполнены продольные ребра. Использование кристаллизатора с такими охлаждающими каналами обеспечивает значительное снижение максимальной температуры его рабочей поверхности за счет увеличения интенсивности теплоотвода, снижения уровня температурных напряжений, которые могут привести к короблению стенок, а также за счет снижения скорости отложения накипи и улучшения охлаждения омываемой стенки канала (Патент РФ №2120347 МПК B22D 11/057, опубл. 20.10.1998 г.).

Недостаток этого кристаллизатора состоит в том, что имеются периодичность изменения интенсивности теплоотвода по периметру кристаллизатора и повышение сопротивления движению потока охладителя, а также образование застойных зон в углах трапеции, приводящее к искривлению формы стенки кристаллизатора.

Известно устройство для интенсификации охлаждения кристаллизатора непрерывной разливки стали и сплавов, позволяющее повысить производительность и стойкость кристаллизатора за счет увеличения интенсивности отвода тепла от рабочих стенок кристаллизатора. В рабочих стенках кристаллизатора выполнены цилиндрические охлаждающие каналы с вставленными в них элементами, имеющими возможность вращения вдоль своей продольной оси при движении охлаждающей жидкости. Элементы выполнены в виде полос прямоугольной формы, толщина которых является соотнесенной с диаметром круглого отверстия канала. Полосы закручены вдоль продольных осей каналов на заданное количество оборотов, необходимых для максимального использования охлаждающей способности среды (Патент РФ №2203150 МПК B22D 11/04, опубл. 27.04.2003 г.).

Недостаток этого кристаллизатора состоит в том, что повышение интенсивности теплоотвода достигается за счет уменьшения объема циркулирующей в канале жидкости. По этой причине ее температура повышается и может превзойти температуру кипения охладителя, при этом вновь возникает проблема образования накипи.

Наиболее близким аналогом предлагаемого изобретения является кристаллизатор, содержащий охлаждаемую гильзу для формирования узкой и широкой граней заготовки, которая скреплена с корпусом посредством втулок и болтов. К втулкам прикреплены вертикальные и горизонтальные разделительные перегородки. В корпусе напротив каждой камеры, образованной разделительными перегородками, выполнены окна с форсунками для подачи охладителя от коллектора. По периметру гильзы размещены вертикальные и горизонтальные ребра для снятия нагрузок с крепежных элементов. Зазор между гильзой и корпусом регулируется высотой втулок и ребер и составляет 0,04-0,10 доли периметра полости. Конструкция кристаллизатора обеспечивает регулируемое охлаждение по его высоте и периметру (Авторское свидетельство СССР №980936 МПК В22D 11/04, опубл. 15.12. 1992 г. - прототип).

Наряду с преимуществами рассматриваемого кристаллизатора ему присущ ряд недостатков.

Разделение кристаллизатора с помощью и вертикальных, и горизонтальных перегородок не допускает постепенного изменения скоростей теплоотвода по высоте и периметру кристаллизатора. Необходимые вариации производятся ступенчато, что приводит не только к резким локальным перепадам температуры стенок кристаллизатора, но и к изменениям размеров его полости и, как следствие, к неконтролируемым изменениям размеров непрерывнолитого слитка и возникновению внутренних напряжений в поверхностных слоях металла. Отсутствие возможности периодических и контролируемых изменений скорости теплоотвода от охлаждаемых поверхностей для снятия накапливающихся напряжений. Образование накипи на участках интенсивного теплоотвода от поверхности кристаллизатора. Не использован наружный корпус кристаллизатора для ускорения теплоотвода. Остается возможным образование горизонтальных и продольных трещин как наружных, так и внутренних слоев металла в непрерывнолитом слитке. Возрастает вероятность зависания непрерывнолитого слитка на участках кристаллизатора с повышенной температурой его поверхности.

Задачи, на решение которых направлено предлагаемое изобретение, состоят в расширении сортамента непрерывнолитых сталей, в частности и сплавов с широким интервалом температур кристаллизации (среднеуглеродистых, углеродистых, легированных, в том числе и графитизированных), снижении усилий его вытягивания, стабилизации размеров непрерывнолитых слитков, уменьшении вероятности образования внешних и внутренних трещин и вероятности прорывов металла после выхода непрерывнолитого слитка из кристаллизатора, а также в диспергировании структуры слитка.

Технический результат предлагаемого изобретения заключается в устранении прогибов стенок кристаллизатора, в исключении кипения охлаждающей среды на поверхностях теплоотвода, в понижении скорости износа стенок кристаллизатора и повышении срока его службы.

Технический результат достигается тем, что в кристаллизаторе, содержащем корпус и медную гильзу, установленные с зазором, разделенным перегородками на вертикальные каналы с независимыми подводом и отводом охлаждающей среды, согласно изобретению между корпусом и гильзой дополнительно установлен внутренний корпус, при этом оба корпуса и гильза соединены между собой изготовленными из материалов с различной теплопроводностью стержнями, на частях которых, расположенных в каналах, отводящих охлаждающую среду, нанесены теплоизолирующие волнообразные покрытия переменной толщины, стержни содержат отверстия для размещения в них полых втулок, выполненных с возможностью перемещений вдоль оси стержней, между наружным и внутренним корпусами установлены опорные втулки, центрируемые стержнями, гильза выполнена с теплоизолирующими покрытиями, толщина которых монотонно возрастает к нижней части кристаллизатора как с внешней, так и с внутренней сторон гильзы, а на внешнюю сторону гильзы, соприкасающуюся с расплавом, дополнительно нанесены износостойкие покрытия переменной толщины.

Медная основа гильзы выполнена с монотонным уменьшением ее толщины по высоте кристаллизатора. Торцы стержней соединены непосредственно с медной основой гильзы. В полых втулках размещены дифференциальные термопары. На наружных концах стержней расположены волноводы, соединенные с ультразвуковым генератором. Участки стержней, расположенные в наружном корпусе, герметизированы.

Сущность изобретения состоит в том, что снижение интенсивности потока тепла от непрерывнолитого слитка за счет изоляции компенсируется увеличением фактической поверхности контакта охлаждающей среды с кристаллизатором. Снижение плотности тепловых потоков достигается путем нанесения изоляции на охлаждаемые поверхности стержней и поверхности гильзы, контактирующей с расплавом. Компенсация уменьшения удельной скорости теплоотвода осуществляется за счет увеличения общей поверхности теплоотвода, которая состоит из нетеплоизолированных участков внутреннего корпуса кристаллизатора и теплоизолированных стержней, присоединенных к более нагретым участкам гильзы.

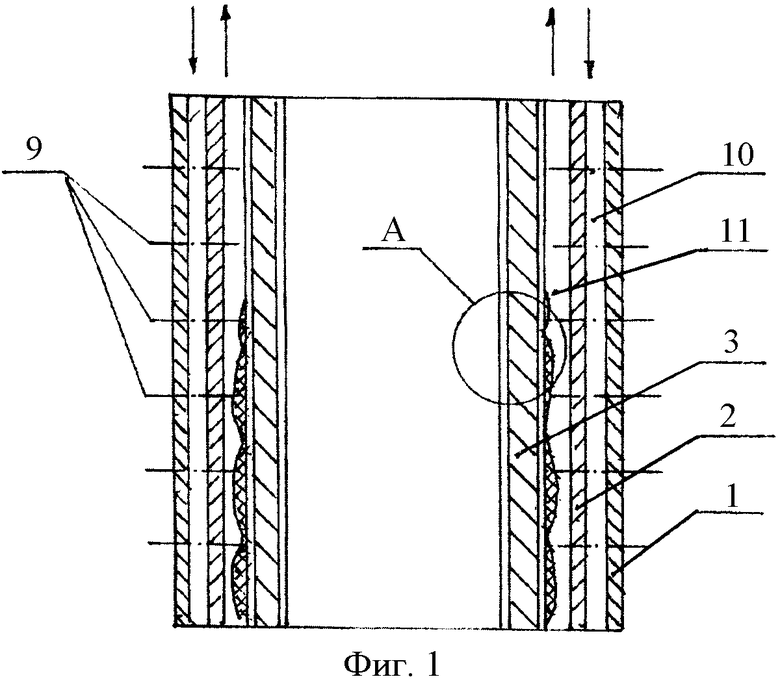

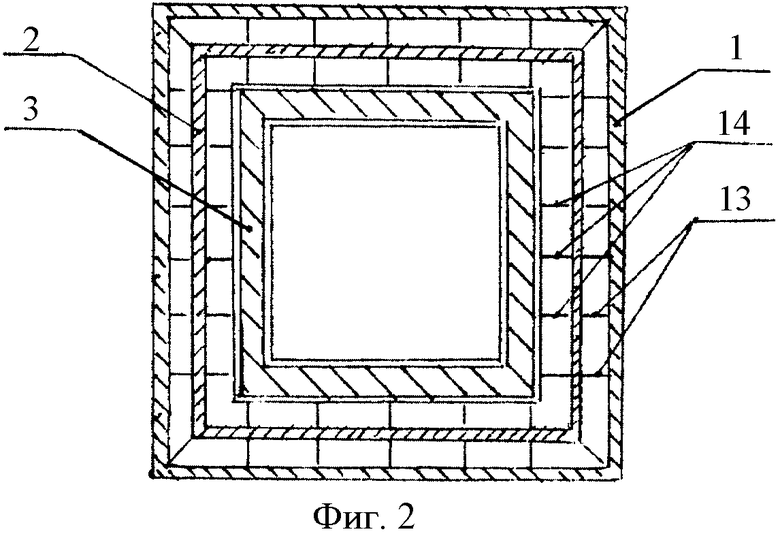

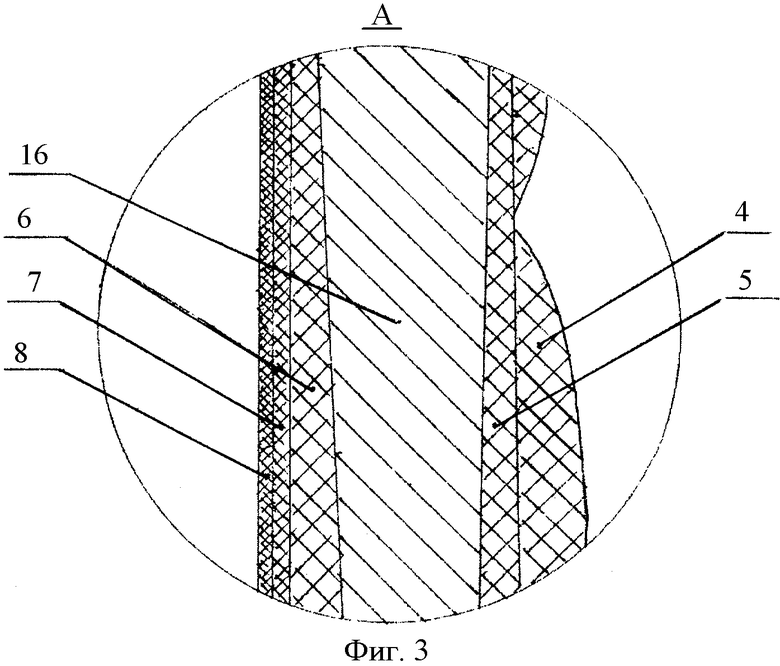

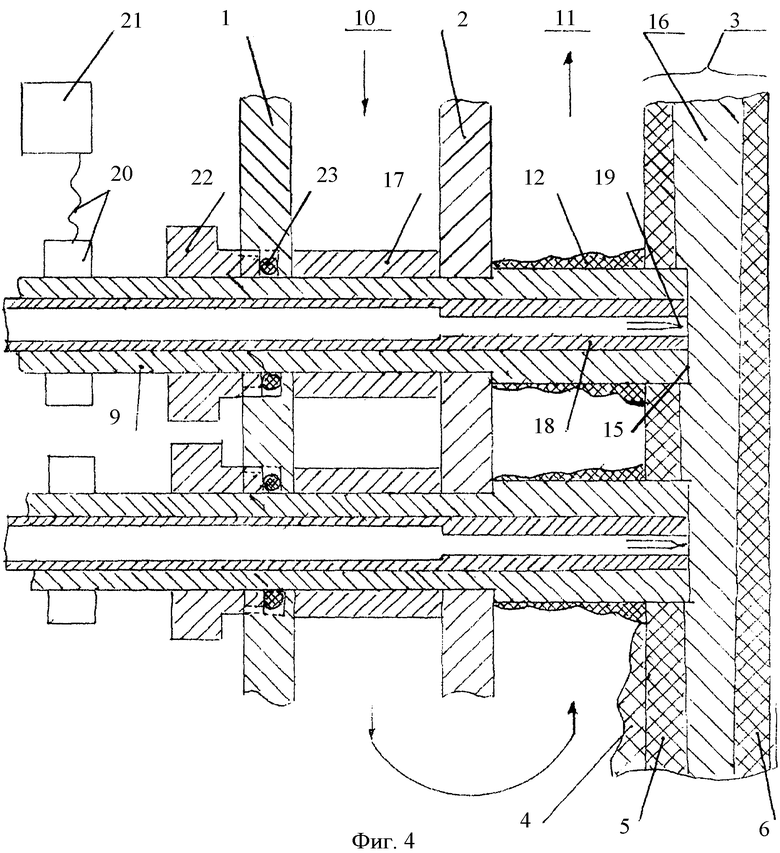

Изобретение иллюстрируется чертежами, где на фиг.1 схематично изображено вертикальное сечение кристаллизатора, на фиг.2 изображено горизонтальное сечение, на фиг.3 - схема нанесения покрытия на стенку гильзы, на фиг.4 - схема установки стержней в кристаллизаторе.

Кристаллизатор содержит два корпуса - наружный 1 и внутренний 2, медную гильзу 3 (фиг.1 и 2), нанесенные на ее поверхность с двух сторон теплоизолирующие металлические, металлокерамические или керамические покрытия 5 и 6 (фиг.3 и 4) переменной толщины, возрастающей от верхней части кристаллизатора по всей длине гильзы. Со стороны гильзы, соприкасающейся с охлаждающей средой, дополнительно нанесены покрытия 4 периодически (волнообразно) переменной толщины и протяженности (фиг.3), состоящие из слоев текстолита, фаолита или других материалов с теплопроводностью, не превышающей 2 ватт/мК. На теплоизолирующее покрытие 6 наносят защитные износостойкие слои покрытий, например, из карбида титана 7 и нитрида титана 8 (фиг.3). Оба корпуса 1, 2 и гильза 3 соединены между собой стержнями 9, выполненными из меди, бронзы или латуни, охлаждаемыми средой, подводимой и отводимой через вертикальные каналы 10 и 11 соответственно. Части стержней 9, расположенные в отводящих каналах 11, покрыты волнообразными теплоизолирующими покрытиями 12 переменной толщины. Вертикальные перегородки 13 и 14, образующие каналы 10 и 11, отделяют стержни друг от друга и расположены между внешним 1 и внутренним 2 корпусом, а также между корпусом 2 и гильзой 3. Торцы 15 стержней 9 соединены непосредственно с медной составляющей 16 гильзы 3. Опорные стальные втулки 17, представленные на фиг.4, центрируемые стержнями 9, фиксируют величину зазора между внешним корпусом 1 и внутренним корпусом 2. В отверстиях стержней 9 расположены полые втулки 18 (фиг.4), в которых размещены зачехленные термопары 19. Стержни 9, выходящие из наружного корпуса 1, через волновод 20 соединены с ультразвуковым генератором 21. Герметизация внешнего корпуса кристаллизатора осуществляется пробкой 22 с резиновым или тефлоновым уплотнителем 23.

Предлагаемый кристаллизатор (см. фиг.1) работает следующим образом. Сначала охлаждающая среда поступает во внешние каналы 10, между корпусом 1 и 2, отводящими тепло от стенок внутреннего корпуса 2. Далее охлаждающая среда поступает в зазор с каналами 11, расположенными между стенкой внутреннего корпуса 2 и гильзой 3, где нагревается от поверхностей гильзы с покрытиями 4 и 5 от стержней 9, теплоизолированных слоем 12, и от и внутреннего корпуса 2. По мере продвижения охлаждающей среды от нижних участков кристаллизатора охлаждающая среда нагревается до температуры не выше 100°С, т.е не в режиме кипения из-за большой величины поверхности теплообмена, а также из-за ограничений теплоотвода от гильзы 3, покрытой слоями 4-7, и уходит из кристаллизатора через каналы 11. Величина потока воды через каждый из каналов устанавливается в соответствии с достигаемыми температурами по высоте кристаллизатора положением полых втулок 17. Повышение интенсивности теплоотвода стержнями 9 от медной основы 16 гильзы достигается подсоединением торцов 15 стержней к участкам гильзы с повышенной температурой. Регулирование температуры стержней 9 достигается перемещением полых втулок 17 вдоль оси стержней 9, после измерения температуры термопарами 19 и изменением расходов воды через каналы 10 и 11. Прогиб корпуса 2 относительно корпуса 1 исключается установкой опорных втулок 16. Кроме того, увеличение теплообмена достигается за счет подвода ультразвуковой энергии к концам стержней 9, выходящих из наружного корпуса 1 через волновод 20 от генератора 21

Предлагаемая конструкция кристаллизатора позволяет регулировать температуру поверхности слитков и толщину затвердевшего слоя. Это осуществляется за счет варьирования расхода охладителей, выбора значений теплопроводности и толщин изолирующих слоев, что позволяет фиксировать заданные размеры и форму непрерывнолитого слитка. За счет этого снимаются возникающие термические напряжения в затвердевшей оболочке непрерывнолитого слитка и предотвращается образование продольных и поперечных трещин; становится возможным увеличение скорости разливки металла, обусловленное повышением средней скорости теплоотвода и улучшается структура закристаллизованной стали.

Достигаемые преимущества новой конструкции кристаллизатора состоят в следующем:

- снижаются прогибы стенок путем установки медных, бронзовых или латунных стержней заданного размера в зазоре между гильзой кристаллизатора и внутренним корпусом, ограничивающим ее смещения в процессе нагрева;

- сохраняется форма непрерывнолитого слитка за счет увеличения поверхностей теплообмена с охлаждающей средой стержнями и вторым корпусом кристаллизатора;

- становится возможным периодическое изменение интенсивности теплоотвода по высоте кристаллизатора и снижение вероятности прорывов затвердевшей оболочки слитка;

- независимое регулирование потока охлаждающей среды в каждом из подводящих каналов кристаллизатора исключает ее кипение;

- повышается срок службы гильзы за счет нанесения износостойких покрытий;

- использование энергии ультразвуковых колебаний расширяет возможности дополнительного регулирования интенсивности теплоотвода;

- стабилизация размеров «корочки», образовавшейся в кристаллизаторе, расширяет возможности последующего управления структурой слитка методом импульсно непрерывной кристаллизацией (ИНКО) как в кристаллизаторе, так и в зоне вторичного охлаждения [патент РФ №2101129, приоритет от 26.09.1996].

| название | год | авторы | номер документа |

|---|---|---|---|

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038184C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043835C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048962C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038185C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038183C1 |

Изобретение относится к непрерывной разливке металлов. Кристаллизатор машины непрерывного литья металлов содержит наружный корпус и медную гильзу, установленные с зазором, разделенным перегородками на вертикальные каналы с независимыми подводом и отводом охлаждающей среды. Между наружным корпусом и медной гильзой установлен внутренний корпус. На внешнюю и внутреннюю стороны медной гильзы нанесены теплоизолирующие покрытия, толщина которых монотонно возрастает к нижней части кристаллизатора. На внутреннюю сторону медной гильзы, соприкасающуюся с расплавом, нанесены износостойкие покрытия переменной толщины. Внутренний корпус соединен с наружным корпусом и медной гильзой стержнями из материалов с различной теплопроводностью с теплоизолирующим волнообразным покрытием переменной толщины на участках, расположенных в каналах отвода охлаждающей среды. В стержнях выполнены отверстия для полых втулок. Между наружным и внутренним корпусами установлены опорные втулки, центрируемые стержнями. Обеспечивается устранение прогибов стенок кристаллизатора, исключается кипение охлаждающей среды, снижается скорость износа стенок кристаллизатора. 5 з.п. ф-лы, 4 ил.

1. Кристаллизатор машины непрерывного литья металлов, содержащий наружный корпус и медную гильзу, установленные с зазором, разделенным перегородками на вертикальные каналы с независимыми подводом и отводом охлаждающей среды, отличающийся тем, что дополнительно содержит внутренний корпус, установленный между наружным корпусом и медной гильзой и соединенный с ними посредством стержней, изготовленных из материала с различной теплопроводностью, с отверстиями для размещения в них полых втулок, выполненных с возможностью перемещения вдоль оси стержня, причем между наружным и внутренним корпусами установлены опорные втулки, центрируемые стержнями, стержни выполнены с теплоизолирующим волнообразным покрытием переменной толщины, нанесенным на участки, расположенные в каналах отвода охлаждающей среды, медная гильза выполнена с теплоизолирующими покрытиями с внешней и внутренней стороны, толщина которых монотонно возрастает к нижней части кристаллизатора, а на внутреннюю сторону медной гильзы, соприкасающуюся с расплавом, дополнительно нанесены износостойкие покрытия переменной толщины.

2. Кристаллизатор по п.1, отличающийся тем, что медная гильза выполнена с монотонным уменьшением толщины по высоте кристаллизатора.

3. Кристаллизатор по п.1, отличающийся тем, что стержни соединены своими торцами непосредственно с медной гильзой.

4. Кристаллизатор по п.1, отличающийся тем, что он снабжен дифференциальными термопарами, размещенными в полых втулках.

5. Кристаллизатор по п.1 или 3, отличающийся тем, что он снабжен ультразвуковым генератором с волноводами, соединенными с наружными концами стержней.

6. Кристаллизатор по п.1 или 3, отличающийся тем, что стержни, расположенные на участке в наружном корпусе, герметизированы.

| Кристаллизатор | 1981 |

|

SU980936A1 |

| Кристаллизатор для установки непрерывной разливки металлов | 1977 |

|

SU634845A1 |

| Кристаллизатор для непрерывной разливки металлов и сплавов | 1982 |

|

SU1016048A1 |

| JP 5154613 А, 22.06.1993 | |||

| US 5117895 А, 02.06.1992. | |||

Авторы

Даты

2009-11-27—Публикация

2007-07-24—Подача