Изобретение относится к области металлообработки со снятием стружки и может быть использовано для деления стружки при обработке крупногабаритных деталей.

Известен способ токарной обработки двухлезвийным резцом, при котором точение ведется одним лезвием, а другое, подобное первому, находится на нижней стороне резца [1]. После затупления работавшего лезвия резец поворачивает на 180°, и точение продолжают новым лезвием в том же направлении скорости резания и подачи. Данный способ не позволяет реверсировать вращение детали и таким образом делить стружку, а также менять направление подачи при неизменном направлении вращения детали.

Известен способ многопроходной токарной обработки, например, упорным резцом с одинаковыми передним и задним углами при режущей кромке [2]. В конце каждого прохода резец поворачивают на 90° и осуществляют точение той же кромкой в обратном направлении подачи. Благодаря этому способ обладает расширенными технологическими возможностями, но не позволяет реверсировать вращение детали и требует длительного времени на перестановку для точения с противоположной подачей.

Способ точения многолезвийным резцом с симметричными лезвиями позволяет работать с противоположной подачами, но не обеспечивает точение в противоположном направлении вращения детали [3]. Данный способ принят за прототип.

Технический результат предложенного способа заключается в токарной обработке с подачей в противоположных направлениях и со сменой направления вращения детали.

Это достигается тем, что двухлезвийный резец устанавливают с расположением вершин его лезвий выше и ниже оси вращения детали симметрично относительно нее. При обработке детали в два и более прохода обратный проход выполняют с рабочей подачей. Вращение детали меняют на противоположное в процессе прохода или при смене прохода.

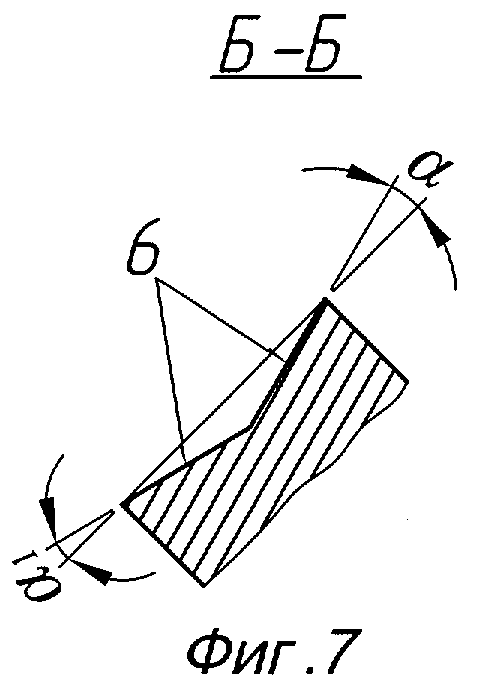

Фиг.1 изображает схему реализации способа, на которой штрих-пунктиром показан второй проход резца с противоположной подачей; фиг.2 - вид со стороны задней бабки на фиг.1; фиг.3 - вариант растачивания, вид с торца; фиг.4 - резец для осуществления способа, главный вид; фиг.5 - резец, вид в плане; фиг.6 - разрез А-А на фиг.5; фиг.7 - разрез Б-Б на фиг.5; фиг.8 - разрез Б-Б на фиг.5, вариант исполнения.

Способ осуществляется следующим образом. При обтачивании наружной поверхности детали 1 сообщают вращение с частотой n1, определяющей скорость резания (фиг.1). Двухлезвийный резец 2 устанавливают вершинами 21 и 22 выше и ниже оси вращения детали симметрично относительно оси (фиг.2). При первом проходе снимают припуск t1 с продольной подачей s1. По окончании первого прохода резец устанавливают на глубину t2 и осуществляют точение с обратной рабочей подачей s2. Возможно изменение направления вращения детали на противоположное с частотой n2 как в процессе прохода, так и при смене прохода. Тем самым достигается равномерное изнашивание обоих лезвий резца, прилегающих к вершинам 21 и 22. Реверсирование в процессе прохода осуществляется при точении детали большого диаметра и большой протяженности обрабатываемой поверхности, когда стойкости резца не хватает для обточки ступени, а так же с целью деления стружки на короткие участки.

Растачивание отверстия в детали 3 осуществляют двухлезвийным расточным резцом 4, который устанавливают на глубину резания t3 вершинами 41 и 42 выше и ниже оси вращения детали симметрично относительно оси (фиг.3). Детали сообщают вращение с частотой n1, резцу - подачу s1. При обратном проходе резец смещают на глубину резания t4 и сообщают продольную подачу s2 в обратном направлении. Возможно изменение направления вращения на противоположное n2 как в процессе прохода, так и при смене прохода. Благодаря опоре резца на заднюю поверхность второго лезвия повышается жесткость и демпфируются колебания технологической системы: станок - деталь - резец - суппорт.

Резец 2 для осуществления способа имеет лезвия 5 (фиг.4). Их противоположные вершины 21 и 22 образованы заточкой главного φ и вспомогательного φ1 углов в плане (фиг.5). Передние грани заточены на угол γ, в конкретном варианте исполнения передний угол γ=0. Углы в плане φ и φ1 могут быть равными по величине или отличаться друг от друга. Задние грани резца образуют общую для обоих лезвий вогнутую заднюю поверхность 6 с углами α и α1, которые могут быть заточены по плоскости (фиг.6, 7) или по окружности радиусом R (фиг.8). Углы α и α1 могут быть равны или отличаться друг от друга.

При установке резца в резцедержатель суппорта вершинами ниже и выше и симметрично относительно оси вращения детали его геометрические параметры изменяются. В случае наружной обработки передний угол γк увеличивается, а задний угол αк уменьшается по сравнению с углами в заточке (см. фиг.2); при растачивании, наоборот, передний угол γк уменьшается, а задний угол αк увеличивается (см. фиг.3).

Пример осуществления способа.

На токарном станке модели 1А64 обрабатывается вал диаметром 500 мм и длиной обтачиваемой ступени 1500 мм. Материал сталь 40Х, припуск на обработку 10 мм. Резец (см. фиг.4, 5) имеет размеры сечения Н=60 мм, В=40 мм. Геометрические параметры режущей части в заточке: передний угол γ=0°; задний угол α=20°; углы в плане φ=φ1=45°; в установке: γк=7°; φк=φк1=45°; αк=13°. Материал резца - твердый сплав Т15К6. Стойкость резца при скорости резания 120 м/мин, измеренная в длине пути резания, составляет Tl=1800 м. Частота вращения шпинделя 80 об/мин. Обработка осуществляется в два прохода. При первом проходе снимается припуск t1=6 мм с подачей s1=1 мм/об, при втором - t2=4 мм с подачей s2=0.75 мм/об (см. фиг.1).

Машинное время τмаш складывается из времени установки на глубину резания - 0.1 мин; времени первого прохода, включая реверсирование шпинделя после обточки на длину 1100 мм - 18.9 мин; времени установки на глубину второго прохода и его выполнения, включая реверсирование шпинделя после обточки на длину 800 мм - 25,2 мин; времени отвода и возврата резца в исходное положение - 0.1 мин. Итого: τмаш=44.2 мин. Реверсирование шпинделя производится для работы неизношенными участками лезвия.

По действующему техпроцессу обработка осуществляется стандартным однолезвийным резцом с теми же геометрическими параметрами лезвия. Режимы резания и число проходов приняты, как и в предлагаемом способе.

Машинное время τмаш складывается из времени установки на глубину резания первого прохода и его осуществления - 23.9 мин, которое включает смену изношенного резца на новый - 5 мин; времени установки на глубину резания второго прохода и его осуществления - 30.1 мин, которое включает смену изношенного резца на новый - 5 мин, время отвода и возврата резца в исходное положение - 0.1 мин. Итого: τмаш=54 мин.

Таким образом, экономия времени по новому способу составляет 10 мин, т.е. 18.5% от времени действующего способа.

Дополнительная экономия получается от уменьшения времени на переточки изношенных резцов по действующему техпроцессу. Время одной переточки, включая вспомогательные операции, составляет 10 мин, что для двух резцов соответствует 20 мин. С учетом переточек трудозатраты по предлагаемому способу сокращаются на 30 мин, что составляет 40% от трудозатрат по действующему техпроцессу. Кроме того, улучшается качество обработанной поверхности, так как не требуется смена резца и выставление нового резца на диаметр прерванной обработки.

Источники информации

1. Пат. RF №659770, B23B 27/00, 1929.

2. Авторское свидетельство СССР №325097, МПК В23 В 1/00.1972. Способ токарной обработки поверхностей. Прототип.

3. Авторское свидетельство СССР №1393534, МПК В23 В 27/16, 1988. Резец. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ | 2011 |

|

RU2443508C1 |

| РЕГУЛИРУЕМАЯ ДЕРЖАВКА | 2009 |

|

RU2412022C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2015 |

|

RU2604742C2 |

| КОМБИНИРОВАННЫЙ ТОКАРНЫЙ РЕЗЕЦ | 2013 |

|

RU2526908C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| МНОГОЛЕЗВИЙНЫЙ РЕЗЕЦ | 2007 |

|

RU2347649C1 |

| Резец | 1986 |

|

SU1393534A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ ИНСТРУМЕНТ | 2017 |

|

RU2643008C1 |

| ФРЕЗА ЦИЛИНДРИЧЕСКАЯ | 2011 |

|

RU2460615C1 |

Способ заключается в том, что детали сообщают вращение со скоростью резания, а двухлезвийному резцу движение - подачи. Для увеличения производительности обработки вершины лезвий резца устанавливают выше и ниже оси вращения детали симметрично относительно нее. Обработку могут осуществлять по крайней мере в два прохода, при этом обратный проход выполняют с рабочей подачей. Вращение детали могут изменять на противоположное в процессе прохода или при смене прохода. 2 з.п. ф-лы, 8 ил.

1. Способ токарной обработки, при котором детали сообщают вращение со скоростью резания, а двухлезвийному резцу движение - подачи, отличающийся тем, что вершины лезвий резца устанавливают выше и ниже оси вращения детали симметрично относительно нее.

2. Способ по п.1, отличающийся тем, что обработку осуществляют по крайней мере в два прохода, при этом обратный проход выполняют с рабочей подачей.

3. Способ по п.1, отличающийся тем, что вращение детали меняют на противоположное в процессе прохода или при смене прохода.

| Резец | 1986 |

|

SU1393534A1 |

| 0 |

|

SU288500A1 | |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 0 |

|

SU325097A1 |

| Система централизованного маслоснабжения турбомашины | 1976 |

|

SU659770A1 |

| Способ определения поверхностей активности смазочных материалов | 1959 |

|

SU138410A1 |

Авторы

Даты

2009-11-27—Публикация

2008-07-03—Подача