Изобретение относится к химической технологии неорганических материалов, а именно к технологии получения ультрадисперсных порошков карбонатов. Карбонаты (нормальные соли угольной кислоты H2CO3) широко применяются в химической промышленности, а также используются как сырье для получения металлов, например, FeCO3, ZnCO3 и др. (Глинка Н.Л. Общая химия. - М.: Химия, 1965).

Известны способы получения ультрадисперсного порошка карбоната кальция СаСО3, основанные на карбонизации водной суспензии гидрооксида кальция Са(OH)2 (Gomes-Morales J., Torrent-Burgues J., Lopes-Masipe A., et al. // J. Crist. Growth. 1966. Vol.166, No.1-4, P.1020, Пат. Канады. №2203210 AA от 21.10.1998. Porter A.L., Wilson W.J.). Для проведения данных процессов необходимо использование гидрооксида кальция, который не является природным сырьем, и, соответственно, его получение требует дополнительных энергозатрат.

Кроме того, в соответствии с уравнением реакции карбонизации

Са(OH)2+CO2=↓CaCO3+H2O

для получения конечного продукта CaCO3 требуется значительное количество двуокиси углерода CO2 (для получения 1 кг CaCO3 расходуется 0.44 кг CO2).

Наиболее близким к предлагаемому изобретению является способ высокоскоростного получения осажденного карбоната кальция с проведением процесса карбонизации при повышенных давлениях. При этом процесс карбонизации водной суспензии гидрооксида кальция Са(OH)2 или оксида кальция СаО проводится в сосуде высокого давления с механической активацией и внутренним барботажем двуокиси углерода CO2 (High speed manufacturing process for precipitated calcium carbonate employing sequential pressure carbonation. Mathur Vijay. Заявка WO 01/07365 A1 от 01.02.2001. (кл. C0lF 11/18).

Однако данный способ также требует предварительного получения исходных реагентов Са(OH)2 или СаО из природного сырья и повышенного расхода двуокиси углерода CO2, что значительно увеличивает себестоимость конечного продукта и усложняет технологию процесса.

Задачей настоящего изобретения является упрощение технологии, повышение экономичности и расширение области использования природных минералов для получения ультрадисперсных порошков карбонатов.

Поставленную задачу решают применением нового способа получения ультрадисперсных порошков карбонатов, включающего карбонизацию водной суспензии исходного сырья в условиях избыточного давления двуокиси углерода при одновременном механическом перемешиваний суспензии, отличающегося тем, что получают карбонаты железа, магния, кальция-магния или кальция-железа-магния, в качестве исходного сырья используют порошки природных карбонатов с размером частиц не более 100 мкм, процесс карбонизации проводят при температуре (4÷50)°С и повышенном давлении двуокиси углерода от 0.8 до 2.5 МПа без дополнительной стабилизации кислотности среды, далее снижают давление двуокиси углерода СО2 до атмосферного и осаждают из насыщенных растворов неустойчивых гидрокарбонатов ультрадисперсные порошки карбонатов, при этом для получения карбоната железа используют сидерит, для получения карбоната магния - магнезит, для получения карбоната кальция-магния - доломит и для получения карбоната кальция-железа-магния - анкерит.

Способ осуществляют следующим образом. В сосуд высокого давления (автоклав), снабженный механическим активатором (мешалкой), помещают водную суспензию порошков природных карбонатов - или сидерита, или магнезита, или доломита, или анкерита с размером частиц не более 100 мкм. В сосуде создают повышенное давление двуокиси углерода CO2 величиной (0.8÷2.5) МПа при температуре от 4°С до 50°С. Далее, за счет внутреннего барботажа CO2 через образовавшуюся суспензию, при ее непрерывном перемешивании в течение всего процесса карбонизации, обеспечивают поддержание постоянного повышенного давления путем непрерывной подачи CO2 вплоть до полного насыщения суспензии двуокисью углерода. После этого подачу CO2 прекращают и снижают давление в сосуде до величины атмосферного. Полученные при этом растворы гидрокарбонатов или Fe(HCO3)2, или Mg(HCO3)2, или xCa(HCO3)2·yMg(HCO3)2, xCa(HCO3)2·yFe(HCO3)2·zMg(HCO3)2, которые являются неустойчивыми при атмосферном давлении, образуют при разложении ультрадисперсные порошки конечного продукта FeCO3, MgCO3, (Са, Mg)[CO3]2, Ca(Fe, Mg)[CO3]2, причем размеры частиц в полученных порошках не превышают 50 нм.

Полученный таким образом конечный продукт - ультрадисперсный карбонат или железа, или магния, или кальция-магния, или кальция-железа-магния выгружают из сосуда и подвергают сушке при температуре (70-80)°С до достижения требуемой для ультрадисперсных порошков влажности (Ничуговский Г.Ф. Определение влажности химических веществ. - Л.: Химия, 1977).

Пример 1.

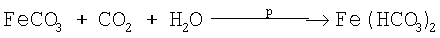

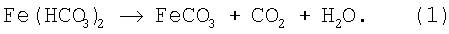

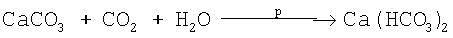

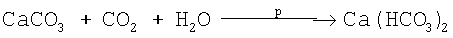

В автоклав объемом 7 л, снабженный механическим перемешивающим устройством (активатором), заливается 5 л водопроводной воды и засыпается от 3 до 3.5 кг сидерита со средним размером частиц не более 100 мкм. В сосуде создается избыточное давление CO2 от 0.8 до 2.5 МПа при температуре от 4°С до 50°С. Водная суспензия сидерита активно поглощает CO2, при этом протекает процесс превращения нерастворимого FeCO3 в хорошо растворимый Fe(HCO3)2 по схеме:

.

.

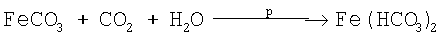

После достижения реакцией, при повышенном давлении CO2, равновесного состояния поглощение CO2 прекращается, а после сброса давления в автоклаве до атмосферного растворенный в воде Fe(НСО3)2 разлагается с образованием вторичного FeCO3 по схеме:

Полученный карбонат железа, образовавшийся при разложении гидрокарбоната железа, имеет размер частиц 5÷30 нм, на основании чего можно сделать вывод, что данный способ обеспечивает получение ультрадисперсного карбоната железа из природного сидерита, а также значительно снижает потребление СО2, необходимого для проведения двухстадийной реакции при использовании гидрооксидов железа. Воду и двуокись углерода, которые образуются по реакции (1), можно использовать повторно.

Пример 2.

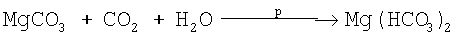

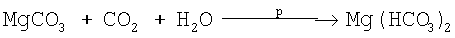

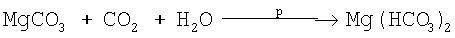

В автоклав объемом 7 л, снабженный механическим перемешивающим устройством (активатором), заливают 5 л водопроводной воды и засыпают от 3 до 3.5 кг природного карбоната магния (магнезита) MgCO3 со средним размером частиц не более 100 мкм. В автоклаве создается избыточное давление CO2 от 0.8 до 2.5 МПа при температуре от 4°С до 50°С. Водная суспензия активно поглощает CO2, при этом протекает процесс превращения нерастворимого MgCO3 в хорошо растворимый Mg(HCO3)2 по схеме:

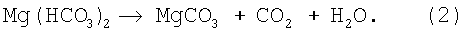

После достижения реакцией, при повышенном давлении CO2, равновесного состояния поглощение CO2 прекращается, а после сброса давления в автоклаве до атмосферного растворенный в воде Mg(HCO3)2 разлагается с образованием вторичного MgCO3 по схеме:

Полученный карбонат магния, образовавшийся при разложении гидрокарбоната магния, имеет преобладающий размер частиц (10÷15) нм, на основании чего можно сделать вывод, что данный способ обеспечивает получение ультрадисперсного карбоната магния из природного магнезита, а также снижает потребление CO2, необходимого для проведения двухстадийной реакции, в случае использования гидрооксида магния. Воду и двуокись углерода, которые образуются по реакции (2), можно использовать повторно.

Пример 3.

В автоклав объемом 7 л, снабженный механическим перемешивающим устройством (активатором), заливается 5 л водопроводной воды и засыпают от 3 до 3.5 кг природного доломита MgCa(CO3)2 со средним размером частиц не более 100 мкм. В сосуде создается избыточное давление CO2 от 0.8 до 2.5 МПа. Водная суспензия доломита активно поглощает CO2, при этом протекает процесс превращения нерастворимого MgCa(CO3)2 в хорошо растворимые Са(HCO3)2 и Mg(HCO3)2 по схемам:

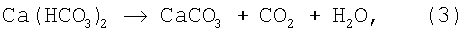

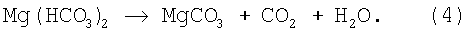

После достижения реакциями, при повышенном давлении CO2, равновесного состояния поглощение CO2 прекращается, а в процессе сброса давления в автоклаве до атмосферного растворенные в воде Са(HCO3)2 и Mg(HCO3)2 разлагаются с образованием CaCO3 и MgCO3 по схемам:

Полученные карбонаты кальция-магния, образовавшиеся при разложении соответствующих гидрокарбонатов, имеют размер частиц (5÷50) нм, на основании чего можно сделать вывод, что данный способ обеспечивает получение ультрадисперсного карбоната кальция - магния из природного доломита, а также снижает потребление

CO2, необходимого для проведения двухстадийной реакции, в случае использования смеси гидроксидов кальция и магния. Воду и двуокись углерода по реакциям (3) и (4) можно использовать повторно.

По аналогии с вышеприведенными примерами происходят основные реакции и превращения с грубодисперсным (размер частиц не более 100 мкм) анкеритом, в результате которых образуются ультрадисперсные порошки карбонатов

Ca(Fe, Mg)[CO3]2 с размером частиц не более 50 нм.

Теоретические и экспериментальные исследования предлагаемого способа включали его теоретическое обоснование и экспериментальную отработку процесса карбонизации порошков сидерита, или магнезита, или доломита, или анкерита при варьировании в широких диапазонах давления, температуры и дисперсности порошков исходных материалов при их непрерывном механическом перемешивании в сосуде.

Результаты отработки позволили выбрать оптимальные параметры процесса - размеры частиц не более 100 мкм, диапазон давлений двуокиси углерода (0.8÷2.5) МПа, диапазон температур в сосуде (4÷50)°С.

Указанные значения параметров процесса являются наиболее рациональными при проведении процесса получения насыщенных гидрокарбонатов Fe(HCO3)2, или Mg(HCO3)2, или xCa(HCO3)2·yMg(HCO3)2, или xCa(HCO3)2·yFe(HCO3)2·zMg(HCO3)2 с последующим осаждением ультрадисперсных порошков конечного продукта или

FeCO3, или MgCO3, или (Са, Mg)[CO3]2, или Ca(Fe, Mg)[CO3]2 с заданными техническими характеристиками.

Процесс начинают при величине избыточного давления двуокиси углерода 0.8 МПа, что соответствует режиму насыщения реакционной смеси. Увеличение давления до 2.5 МПа способствует повышению скорости реакции и, тем самым, сокращению времени ее проведения.

Диапазон рабочих температур (4÷50)°С соответствует диапазону максимальной растворимости двуокиси углерода.

Выбранный диапазон размеров частиц - не более 100 мкм - является оптимальным, так как обеспечивает сокращение времени проведения процесса с использованием минерального сырья и высокий выход промежуточных и конечных продуктов.

В указанных диапазонах давления и температуры при непрерывном механическом перемешивании водных суспензий порошков исходного сырья и внутреннем барботаже двуокиси углерода в сосуде происходит хемосорбция (Адам Н.К. Физика и химия поверхностей. М. - Л.: Гостехиздат, 1947, Кузнецов В.Д. Кристаллы и кристаллизация. - М.: ГИТТЛ, 1954) двуокиси углерода с образованием гидрокарбонатов по следующим схемам:

В результате протекания процесса двуокись углерода связывается суспензией в необходимом для протекания реакции количестве. Степень превращения исходного материала в гидрокарбонат по указанной реакции составляет (95÷98)%.

При снижении давления в сосуде до величины атмосферного вследствие неустойчивости при этих условиях насыщенных водных растворов гидрокарбонатов или железа, или магния, или кальция-магния, или кальция-железа-магния они разлагаются с образованием карбонатов этих металлов и их комплексов с выделением H2O и CO2. Остаточная концентрация гидрокарбонатов в воде при атмосферном давлении не превышает 5 г/л. Поскольку образование карбонатов указанных металлов и их комплексов из водных растворов их гидрокарбонатов при резком стравливании остаточного давления протекает достаточно быстро, то в результате этого образуется большое количество центров кристаллизации, которые не имеют условий для своего роста и определяют конечный размер частиц получаемых карбонатов железа, магния, кальция-магния, кальция-железа-магния, что и обуславливает их повышенную по сравнению с исходным сырьем дисперсность.

Таким образом, применение предлагаемого способа позволяет получать из грубодисперсных порошков исходных природных материалов регулируемые по размеру ультрадисперсные порошки карбонатов железа - FeCO3, магния - MgCO3, кальция-магния - xCaCO3·yMgCO3, кальция-железа-магния - Ca(Fe, Mg)[CO3]2 при снижении, как минимум, в два раза расхода двуокиси углерода, воды и поэтому способствует уменьшению его общей себестоимости по сравнению с существующими технологиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ КАРБОНАТОВ | 2013 |

|

RU2533143C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КАРБОНАТА КАЛЬЦИЯ | 2004 |

|

RU2268242C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА БИКАРБОНАТА МАГНИЯ | 2018 |

|

RU2681622C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 2013 |

|

RU2524965C1 |

| СПОСОБ ПОЛУЧЕНИЯ CaCO ИЛИ MgCO | 2005 |

|

RU2389687C2 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2018 |

|

RU2681746C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2009 |

|

RU2404144C1 |

| ГРАНУЛИРОВАННОЕ КОМПЛЕКСНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2702189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД И ОТХОДОВ ОБОГАЩЕНИЯ ТАЛЬКА ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД | 2008 |

|

RU2372289C1 |

| ОГНЕТУШАЩЕЕ СРЕДСТВО ДЛЯ ТУШЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2004 |

|

RU2263525C1 |

Изобретение может быть использовано в химической технологии неорганических веществ и материалов. Способ получения ультрадисперсных порошков карбонатов включает карбонизацию водной суспензии порошков природных карбонатов с размером частиц не более 100 мкм в условиях избыточного давления двуокиси углерода при одновременном механическом перемешивании суспензии. Для получения карбоната железа используют сидерит, для получения карбоната магния - магнезит, для получения карбоната кальция-магния - доломит и для получения карбоната кальция-железа-магния - анкерит. Процесс карбонизации проводят при температуре (4-50)°С и повышенном давлении двуокиси углерода от 0,8 до 2,5 МПа без дополнительной стабилизации кислотности среды. Далее снижают давление двуокиси углерода CO2 до атмосферного и осаждают из насыщенных растворов неустойчивых гидрокарбонатов ультрадисперсные порошки карбонатов. Изобретение позволяет получать ультрадисперсные карбонаты из минерального сырья при упрощении технологии.

Способ получения ультрадисперсных порошков карбонатов, включающий карбонизацию водной суспензии исходного сырья в условиях избыточного давления двуокиси углерода при одновременном механическом перемешивании суспензии, отличающийся тем, что получают карбонаты железа, магния, кальция-магния или кальция-железа-магния, в качестве исходного сырья используют порошки природных карбонатов с размером частиц не более 100 мкм, процесс карбонизации проводят при температуре (4-50)°С и повышенном давлении двуокиси углерода от 0,8 до 2,5 МПа без дополнительной стабилизации кислотности среды, далее снижают давление двуокиси углерода CO2 до атмосферного и осаждают из насыщенных растворов неустойчивых гидрокарбонатов ультрадисперсные порошки карбонатов, при этом для получения карбоната железа используют сидерит, для получения карбоната магния - магнезит, для получения карбоната кальция-магния - доломит и для получения карбоната кальция-железа-магния - анкерит.

| Способ изготовления положительной массы для щелочных аккумуляторов | 1956 |

|

SU107365A1 |

| Способ получения тонкодисперсного карбоната щелочноземельного металла | 1973 |

|

SU573450A1 |

| GB 1533323 A, 22.11.1978 | |||

| Промежуточная угловая деревянная опора линии электропередачи | 1975 |

|

SU600279A1 |

| DE 3236974 A1, 12.04.1984 | |||

| Паровой котел | 1928 |

|

SU10643A1 |

| Способ лечения рассеянного склероза | 1988 |

|

SU1680192A1 |

Авторы

Даты

2009-11-27—Публикация

2006-04-04—Подача