Изобретение относится к промышленности строительных материалов и может быть использовано для получения магнезиального вяжущего и различных изделий на его основе.

Известен состав магнезиального вяжущего, содержащий каустический магнезит (17,4-25%), хлорид магния (2,5-5,0%) и карбонат кальция (0,1-4,0%). В этом составе водный раствор хлорида магния является жидкостью затворения, а весьма малое количество в смеси хлорида магния и каустического магнезита, являющихся основными компонентами магнезиальных вяжущих, не позволяют получать прочные изделия. (А.с. №1756298, МКИ С04В 9/00, 1992). Известны также аналогичные составы, содержащие помимо основных компонентов, тремолит и карбонат кальция (А.с. №1807026, МКИ С04В 9/00, 1992) или тонкомолотый (Syд=510-700 м2/кг) диопсид. (Патент РФ №2306284, МКИ С04В 9/00, 2007). Последний состав обеспечивает получение прочных изделий только при использовании высокодисперсного диопсида.

Наиболее близким по сути к предлагаемому составу является магнезиальное вяжущее, в котором каустический магнезит, или оксид магния, затворяется водными растворами хлорида магния или сульфата магния. При затворении хлоридом магния состав содержит 62-67% MgO и 33-38% MgCl2·6H2O, а при затворении сульфатом магния состав содержит 80-84% MgO и 16-20% MgSO4 (Ю.М.Бутт, М.М.Сычев, В.В.Тимашев. Химическая технология вяжущих материалов. - М.: Высшая школа, 1980, с.54-59; А.В.Волженский. Минеральные вяжущие вещества. - М.: Стройиздат, 1986, с.121-126).

Основными недостатками этого состава (прототип) является низкая водостойкость, оцениваемая коэффициентом водостойкости в пределах 0,1-0,3, необходимость использования свежеобожженого магнезита (MgO) для получения цементного камня с прочностью 30-50 МПа в возрасте 28 суток при воздушном твердении при относительной влажности воздуха менее 60%.

Задачей предлагаемого изобретения является повышение водостойкости изделий за счет образования продуктов гидратации магнезиального вяжущего, обладающих предельно малой растворимостью в воде и обеспечивающих формирование структуры изделий с прочностью, не уступающей прочности изделий известного состава.

Поставленная задача достигается тем, что порошок каустического магнезита или магнезиального цемента (MgO) затворяется водным раствором бикарбоната магния Mg(HCO3)2 при следующем соотношении компонентов, мас.%:

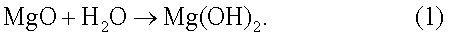

При взаимодействии каустического магнезита (MgO) с водным раствором бикарбоната магния сначала протекает реакция гидратации:

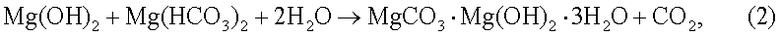

Образовавшийся гиброоксид магния далее взаимодействует с бикарбонатом магния по реакции:

с образованием гидрата гидроксокарбоната магния и диоксида углерода, который вступая во взаимодействие с гидрооксидом магния, образует вторичный бикарбонат магния:

Вторичный бикарбонат магния вновь взаимодействует с гидрооксидом магния по реакции (2) с образованием новой порции гидрата гидроксокарбоната магния, который вместе с гидрооксидом магния образует первичные продукты гидратации магнезиального цемента, обеспечивающие его твердение в процессе перекристаллизации первичных коллоидных продуктов в стабильное кристаллическое состояние.

Таким образом, в результате последовательного и циклического протекания реакций (1, 2, 3) в цементном камне образуются две основные кристаллические фазы - гидрооксид магния и гидрат гидроксокарбоната магния, количественное соотношение между которыми предопределяется содержанием бикарбоната магния в жидкости затворения.

В отличие от известного состава, в котором конечными продуктами гидратации вяжущего являются гидрооксид магния и тригидроксихлорид магния 3Mg(OH)2·MgCl2·7H2O или тригидроксисульфат магния 3Mg(OH)2·MgSO4·8H2O в предлагаемом составе образуются, в основном, гидрооксид магния и гидрат гидроксокарбоната магния, обладающие весьма малой растворимостью в воде (Краткий справочник по химии. - Киев: Наукова думка, 1974, с.156-159).

Наличие в затвердевшем цементном камне известного состава гидроксихлоридов или гидроксисульфатов магния, обладающих значительной растворимостью в воде, обусловливает низкую водостойкость таких вяжущих. Отсутствие растворимых соединений в цементном камне из вяжущего предлагаемого состава предопределяет его повышенную водостойкость с коэффициентом водостойкости 1,1-1,4, и такой цементный камень твердеет с увеличением прочности не только в воздушной среде с относительной влажностью более 75%, но и в воде после предварительного твердения на воздухе в течение 3-7 суток.

Существенным преимуществом предлагаемого вяжущего является возможность использования порошка лежалого каустического магнезита с содержанием активного оксида магния 40-80%. В известном составе необходимо использовать магнезит с содержанием активного MgO не менее 85%.

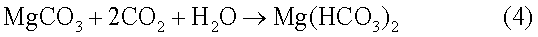

Порошок лежалого каустического магнезита может содержать в своем составе кроме MgO также Mg(OH)2 и MgCO3, образующихся при взаимодействии MgO с влагой и углекислотой воздуха. Примеси Mg(OH)2 и MgCO3 в предлагаемом составе не снижают активности взаимодействия порошка лежалого магнезита с раствором бикарбоната магния, так как взаимодействие Mg(OH)2 с бикарбонатом магния протекает по реакциям (2, 3), a MgCO3 взаимодействует с диоксидом углерода, образующимся при протекании реакции (2), по реакции:

и получаемый бикарбонат магния по реакции (4) взаимодействует с Mg(OH)2 по реакции (2).

Используют раствор бикарбоната магния различных концентраций.

Пример конкретного исполнения.

Для получения магнезиального вяжущего использовались свежеобожженный каустический магнезит с содержанием активного MgO - 88% (магнезит-1), лежалый магнезит с содержанием MgO - 53,9%, Mg(OH)2 - 34,1% (магнезит-2) и лежалый магнезит с содержанием MgO - 38,7%, Mg(OH)2 - 40,3% и MgCO3 - 21,0% (магнезит-3). Удельная поверхность магнезитовых порошков составляла 350 м2/кг, остаток на сите №008 - 9,2%.

Водный раствор бикарбоната магния готовится путем растворения в течение 10 мин магнезита-3 в воде при давлении углекислого газа в автоклаве 0,5-1,0 МПа.

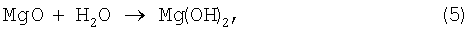

В водной суспензии магнезита-3 при контакте с углекислым газом протекают реакции:

После обработки в автоклаве с мешалкой водный раствор содержал 150 г/л Mg(HCO3)2 (пример 1), 35 г/л (пример 2) и 100 г/л (пример 3).

При изготовлении образцов к исходному магнезиту приливали раствор Mg(HCO3)2 в ранее указанном количестве до получения пластичного теста нормальной густоты, из которого формовали образцы размером 2×2×2 см. После суточного твердения на воздухе образцы извлекались из форм и после 3-суточного твердения в воздушной среде часть образцов помещалась в эксикатор над водой, часть образцов помещалась в воду, а часть образцов продолжала твердеть на воздухе. Через 28 суток твердения у образцов определялся предел прочности при сжатии, и результаты определений представлены в таблице. Коэффициент водостойкости определялся по отношению прочности при сжатии образцов, твердевших в воде, к прочности образцов, твердевших на воздухе.

В этой же таблице представлены результаты определений прочности и водостойкости образцов, полученных затворением магнезита-1 раствором MgCl2 и взятых в соотношении по прототипу.

Анализ данных таблицы показывает, что затворение каустического магнезита водным раствором бикарбоната магния позволяет получать изделия на основе магнезиального вяжущего с прочностью, не уступающей прочности изделий, изготовленных из вяжущего по прототипу. Высокая водостойкость изделий из вяжущих предлагаемого состава обусловлена принципиально новым составом малорастворимых продуктов гидратации, образующихся при твердении как в воздушной, так и в водной среде. Низкая водостойкость изделий из вяжущих известного состава обусловлена повышенной растворимостью в воде тригидроксихлорида магния, являющегося основной составляющей продуктов гидратации этого вяжущего.

Таким образом, использование принципиально новой жидкости затворения в предлагаемом составе обеспечивает получение прочных и водостойких изделий и позволяет перевести магнезиальные вяжущие вещества из группы воздушных вяжущих в группу гидравлических вяжущих веществ, которые, как и портландцемент, найдут широкое применение при производстве различных строительных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2018 |

|

RU2681746C1 |

| ТОРФОСОДЕРЖАЩАЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА БИКАРБОНАТА МАГНИЯ | 2018 |

|

RU2681622C1 |

| МАГНЕЗИАЛЬНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344102C2 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1991 |

|

RU2023705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2013 |

|

RU2525390C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1996 |

|

RU2111929C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КСИЛОЛИТОВЫХ БЛОКОВ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2062763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| СОСТАВ ВОДОСТОЙКОГО МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО С НУЛЕВЫМИ ДЕФОРМАЦИЯМИ (ВАРИАНТЫ) | 2016 |

|

RU2635309C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения прочного и водостойкого вяжущего и изделий на его основе. Магнезиальное вяжущее содержит, мас.%: порошок каустического магнезита MgO - 60-75, жидкость затворения - водный раствор бикарбоната магния Mg(HCO3)2 - 25-40. Технический результат - повышение водостойкости при сохранении прочности, возможность использования лежалого каустического магнезита и перевод магнезиальных цементов в группу гидравлических вяжущих. 1 табл.

Магнезиальное вяжущее, содержащее порошок каустического магнезита MgO и жидкость затворения, отличающееся тем, что в состав вяжущего в качестве жидкости затворения входит водный раствор бикарбоната магния Mg(HCO3)2 при следующем соотношении компонентов, мас.%:

| БУТТ Ю.М | |||

| Химическая технология вяжущих материалов | |||

| - М.: Высшая школа, 1980, с.54-59 | |||

| SU 10346608 А1, 23.10.1987 | |||

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1991 |

|

RU2023705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU168175A1 |

| Способ биологической очистки производственно-бытовых сточных вод | 1968 |

|

SU529128A1 |

| ХОРОШАВИН Л.Б | |||

| и др | |||

| Магнезиальные огнеупоры | |||

| - М.: ИНТЕРМЕТ ИНЖИНИРИНГ, 2001, с.333-335. | |||

Авторы

Даты

2010-11-20—Публикация

2009-07-31—Подача