Изобретение относится к области строительных материалов и может быть использовано для получения магнезиального цемента и различных изделий на его основе.

Известно магнезиальное вяжущее [Ю.М. Бутт, М.М. Сычев, В.В. Тимашев. Химическая технология вяжущих материалов. - М.: Высшая школа, 1980. - С. 54-59], содержащее каустический магнезит, или оксид магния и жидкость затворения - водные растворы хлорида магния или сульфата магния. При затворении хлоридом магния состав содержит 62-67% MgO и 33-38% MgCl2⋅6H2O, а при затворении сульфатом магния состав содержит 80-84% MgO и 16-20% MgSO4.

Материал на основе этого состава имеет низкую водостойкость, оцениваемую коэффициентом водостойкости в пределах 0,1-0,3. Для получения цементного камня с высокой прочностью (более 30 МПа) необходимо использование свежеобожженного магнезита, отверждение которого происходит при относительной влажности воздуха менее 60%.

Известно магнезиальное вяжущее [RU 2404144 С1, МПК С04В 9/00 (2006.01), опубл. 20.11.2010], выбранное в качестве прототипа, содержащее, порошок каустического магнезита MgO и жидкость затворения. В качестве жидкости затворения используют водный раствор бикарбоната магния Mg(HCO3)2 при следующем соотношении компонентов, мас. %:

Этот состав обеспечивает получение прочного водостойкого цементного камня с коэффициентом водостойкости до 1,4, то есть цемент способен твердеть в воде и относится к группе гидравлических вяжущих.

Однако, для получения раствора бикарбоната магния, используемого в этом магнезиальном вяжущем, необходимо иметь отдельное производство со сложной технологией автоклавного растворения в угольной кислоте каустического магнезита.

Предложенное изобретение позволяет упростить технологию получения магнезиального вяжущего.

Магнезиальное вяжущее также как в прототипе, содержит порошок каустического магнезита и жидкость затворения.

Согласно изобретению используют порошок каустического магнезита, полученный из кристаллического или аморфного магнезита, гидромагнезита, брусита или их смеси и вводят сухой порошок трилона Б при следующем соотношении компонентов, мас. %:

а в качестве жидкости затворения используют воду при водотвердом отношении 0,5.

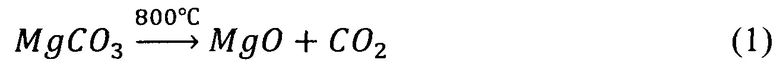

Каустический магнезит, получают путем обжига природного кристаллического или аморфного магнезита (MgCO3) при температуре 800°С.

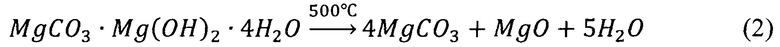

Каустический гидромагнезит получают при обжиге природного гидромагнезита (4MgCO3⋅Mg(OH)2⋅4H2O) при температуре 480-700°С.

Каустический брусит получают при обжиге природного брусита Mg(OH)2 при температуре 480-500°С.

Основной целью проведения реакций (1-4) является получение гидравлически активного оксида магния, который в присутствии воды превращается в гидроксид магния в виде рыхлого, не связанного осадка с размером частиц 5-10 мкм. Быстрое образование частиц с таким размером является основной причиной образования не связанных и не способных к твердению осадков. Чтобы обеспечить протекание процессов твердения в такой системе, необходимо, например, для цементной системы, чтобы частицы первичных продуктов гидратации имели размер 1-5 нм, то есть молекулярного уровня дисперсности, состоящие не менее чем из трех молекул, когда они способны приобретать свойства твердой фазы [Ратинов В.Б., Розенберг Т.И. Добавки в бетон. - М.: Стройиздат, 1989. - С. 29-36].

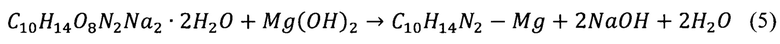

В предлагаемом изобретении процесс замедления роста кристаллов Mg(OH)2 в момент образования предлагается регулировать добавкой 5-10% динатриевой соли этилендиаминтетрауксусной кислоты (трилон Б). Трилон Б является комплексообразователем и при взаимодействии с Mg(OH)2 или MgCO3 образует водорастворимые комплексы по реакциям:

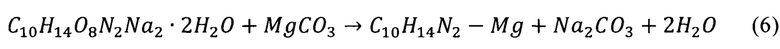

По такой же реакции происходит растворение карбоната магния:

В реакциях (5, 6) состояние равновесия не достигается, так как трилон Б вводится в реакционную смесь в недостаточном количестве. Поэтому продукты реакции содержат высокодисперсные, практически аморфные частицы Mg(OH)2, образовавшиеся в момент гидратации MgO и последующего диспергирования при растворении первичных кристаллов Mg(OH)2. Если в исходной смеси имеется магнезит MgCO3, то в результате диспергирования при растворении и возможном образовании гидрокарбонатов магния, продукты реакции также приобретают высоко дисперсное состояние.

Водорастворимый комплекс C10H14O8N2-Mg, образовавшийся по реакциям (5, 6), находится в ионном состоянии и благодаря присутствию полярных аминогрупп -NH2 и карбоксигрупп -СООН, адсорбируется на поверхности частиц Mg(OH)2 и MgCO3. Образовавшийся адсорбционный слой препятствует объединению и росту кристаллов Mg(OH)2 и гидрокарбонатов магния. Только при разрушении этого слоя в процессе связывания и испарения воды из смеси начинается формирование кристаллической фазы цементного камня. Таким образом, системы MgO-H2O или MgO-MgCO3-H2O приобретают вяжущие свойства и способны твердеть при условии, если твердая фаза этих систем частично или полностью в начальный момент взаимодействия будет переведена в нанодисперсное состояние. Формирование структур твердения с момента объединения наночастиц и их перекристаллизации является необходимым условием образования прочных структур магнезиальных вяжущих. Такой принцип проявляется при формировании классических магнезиальных вяжущих и магнезиального вяжущего по прототипу.

Также как в прототипе, в предлагаемом вяжущем основными продуктами гидратации являются гидроксид магния и гидрокарбонаты магния при любом соотношении магнезиальных компонентов в предлагаемом составе. При использовании порошка каустического магнезита на основе бруситовой породы, основным продуктом гидратации является гидроксид магния. Присутствие в исходной смеси карбоната магния способствует увеличению прочности цементного камня. Гидроксид и гидрокарбонаты магния обладают предельно малой растворимостью в воде, что гарантируют высокую водостойкость изделий из предлагаемого вяжущего [Краткий справочник по химии. - Киев: Наукова думка, 1974. - С. 156-159].

Таким образом, добавка порошка трилона Б оказывает активное влияние на структурообразование магнезиального цемента при использовании воды в качестве жидкости затворения. В результате твердения образуется прочный водостойкий цементный камень. Приготовление сухой смеси порошка каустического магнезита и трилона Б позволяет простое их использование непосредственно на месте применения при затворении водой.

Таким образом, существенным отличием предлагаемого состава магнезиального вяжущего от прототипа является отсутствие необходимости получения водного раствора бикарбоната магния в автоклаве.

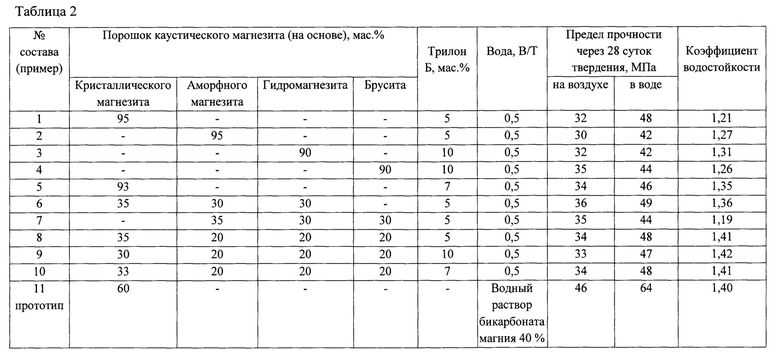

Полученное магнезиальное вяжущее обладает достаточно высокой прочностью (предел прочности через 28 суток твердения на воздухе составляет 30-36 МПа, в воде - 42-49 МПа) и малой растворимостью в воде продуктов его гидратации (коэффициент водостойкости составляет 1,19-1,41).

В таблице 1 представлены химико-минералогические составы магнезиальных пород различных месторождений.

В таблице 2 приведены составы магнезиальных вяжущих и основные характеристики образцов цементного камня

Для приготовления магнезиального вяжущего предлагаемых составов, использовали магнезиальные породы, химико-минералогический состав которых представлен в таблице 1. Предварительно, перед изготовлением образцов, гидромагнезит, кристаллический и аморфный магнезит прокаливали при температуре 800°С, а брусит - при температуре 500°С. Прокаленные породы измельчали в шаровой мельнице до удельной поверхности 280-300 м /кг и остатка на сите №008 - 15-17%.

Пример 1

Порошок каустического магнезита, полученный из кристаллического магнезита смешали с порошком трилона Б в соотношении, мас. %:

В приготовленную смесь ввели воду при водотвердом отношении В/Т=0,5, тщательно перемешали до получения пластичного теста из которого изготовили образцы размером 2×2×2 см. После твердения в течение трех суток на воздухе, часть образцов поместили для дальнейшего твердения в воду, а остальные твердели в формах на воздухе. Через 28 суток твердения у образцов определили прочность при сжатии и коэффициент водостойкости по отношению прочности образцов, твердевших в воде, к прочности образцов, твердевших на воздухе. Результаты испытаний представлены в таблице 2.

Для изготовления образцов цементного камня на основе разных порошков каустических магнезитов использовали составы магнезиальных вяжущих представленных в таблице 2, примеры 2-10. Изготовление и испытание образцов проводили по схеме примера 1. Результаты испытаний представлены в таблице 2. Состав и основные характеристики цементных образцов по прототипу (пример 11) представлены также в таблице 2.

Анализ данных таблицы 2 показывает, что использование трилона Б, обладающего высокой растворяющей способностью по отношению к магнезиальным компонентам в составе вяжущего, позволяет получать прочный и водостойкий цементный камень как из отдельных компонентов смеси, так и при различном количественном их соотношении в смеси. Этот факт объясняется образованием при гидратации и твердении смесей одинаковых продуктов - гидроксида и гидрокарбонатов магния, независимо от количественного соотношения магнезитовых компонентов в исходной смеси. Исключением является состав №4, основным продуктом гидратации которого является преимущественно гидроксид магния.

Предлагаемое магнезиальное вяжущее можно использовать при изготовлении различных строительных материалов и изделий - бетонов, растворов, мастик, наливных полов, сухих смесей, бордюрных камней, защитных покрытий в гидротехнических сооружениях, тампонажных цементов. Магнезиальное вяжущее обладает высокой коррозионной стойкостью в агрессивных водах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2009 |

|

RU2404144C1 |

| Огнестойкая теплоизоляционная композиция | 2021 |

|

RU2777311C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА БИКАРБОНАТА МАГНИЯ | 2018 |

|

RU2681622C1 |

| ТОРФОСОДЕРЖАЩАЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2013 |

|

RU2525390C1 |

| СУХАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ШУНГИТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛОВ С УНИКАЛЬНЫМ СОЧЕТАНИЕМ СВОЙСТВ (ШУНГИЛИТ) | 2013 |

|

RU2540747C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681163C2 |

| МАГНЕЗИАЛЬНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344102C2 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1991 |

|

RU2023705C1 |

Изобретение относится к области строительных материалов и может быть использовано для получения магнезиального цемента и различных изделий на его основе. Магнезиальное вяжущее содержит 90-95 мас. % порошка каустического магнезита, полученного или из кристаллического/аморфного магнезита, или из гидромагнезита, или из брусита, или из их смеси, 5-10 мас. % трилона Б в виде сухого порошка и жидкость затворения. При этом в качестве жидкости затворения вводят воду при водотвердом отношении 0,5. Техническим результатом является: упрощение технологии получения вяжущего. 2 табл., 1 пр.

Магнезиальное вяжущее, включающее порошок каустического магнезита и жидкость затворения, отличающееся тем, что содержит порошок каустического магнезита, полученный или из кристаллического/аморфного магнезита, или из гидромагнезита, или из брусита, или из их смеси, и сухой порошок трилона Б при следующем соотношении компонентов, мас. %:

а в качестве жидкости затворения вводят воду при водотвердом отношении 0,5.

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2009 |

|

RU2404144C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1991 |

|

RU2023705C1 |

| ЛЕГКОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2496746C2 |

| Способ приготовления гипсобетонной смеси | 1984 |

|

SU1186601A1 |

| CN 107572918 A, 12.01.2018. | |||

Авторы

Даты

2019-03-12—Публикация

2018-05-03—Подача