Область техники

Данное изобретение относится к улучшенному способу окисления с целью превращения одного или более ароматических углеводородов, содержащих способные к окислению заместители, в соответствующие производные - кислоты и более конкретно относится к такому способу, который включает ступенчатое окисление и возврат остаточного кислорода со второй стадии окисления на первую стадию окисления.

Уровень техники

Хорошо известно, что ароматические углеводороды, содержащие по меньшей мере один и предпочтительно два или более заместителей, способных окисляться, можно превратить в карбоновые кислоты путем повышения эффективности окисления таких групп молекулярным кислородом в регулируемых условиях. Такие условия обычно включают использование известного катализатора окисления вместе с подходящим растворителем.

В настоящее время для промышленного производства ароматических кислот, таких как терефталевая кислота, существенно, чтобы парциальное давление кислорода в реакторе при окислении алкилароматических соединений было достаточно высоким, чтобы предотвратить недостаток кислорода. Высокое парциальное давление кислорода позволяет снизить образование нежелательных окрашенных побочных продуктов путем подавления реакций сочетания. Кроме того, высокое парциальное давление позволяет повысить скорости окисления, что увеличивает производительность реакторов и уменьшает расход растворителя, в котором проводят реакцию. Однако при промышленной реализации таких окислительных систем происходит существенная потеря их окислительной способности из-за недостаточного использования молекулярного кислорода. Поэтому весьма желательно увеличить степень использования кислорода и тем самым повысить эффективность способа, устранить узкие места и увеличить кинетические параметры указанных промышленных систем окисления и одновременно сохранить высокое качество получаемых карбоновых кислот.

Spillar и др., патент США №2962361 (29 ноября 1960 г.), раскрывает ступенчатую непрерывную противоточную систему, «способную практически количественно использовать кислород… без заметного снижения выхода или качества продукта». Наиболее высокую концентрацию кислорода вводят на последней стадии, и отходящий газ после каждой стадии возвращают в предыдущую стадию, в то время как частично окисленные продукты движутся от первой стадии к последней. Также раскрыто, что последнюю стадию окисления желательно проводить при наиболее высоких температуре, давлении и концентрации кислорода. Показано также, что на первой стадии окисления 11 и на линии 26 после нее на Фигуре 2 «можно вводить добавочный воздух или кислород через линию 41… для того, чтобы концентрация кислорода в приемнике 24, холодильнике 23 или линии 26 не превышала 8 об.% (предпочтительно, чтобы она была равна нулю)». Baldwin и др., патент США №3092658 (от 4 июня 1963 г.), раскрывают ступенчатую непрерывную противоточную систему окисления, очень похожую на систему в указанном патенте США №2962361.

Baldwin, патент США №3064044 (13 ноября 1962 г.), также раскрывает ступенчато-противоточную систему окисления. Несконденсированные отходящие газы после второй стадии возвращают на первую стадию окисления, и в патенте указано, что они должны содержать менее 8 об.% кислорода, но могут содержать примерно 1-8% кислорода и, следовательно, их вводят по линиям 14 и 15, чтобы подать кислород в сосуд 11. В отношении первой стадии окисления 11, холодильника 20 и приемника 21, через которые проходят отходящие газы, патент также указывает, что «количество добавочного воздуха, вводимого через линию 15, следует регулировать таким образом, чтобы содержание кислорода в газах в холодильнике 20 и в приемнике 21 было меньше 8%, предпочтительно около нуля».

June и др., патент №6153790 (28 ноября 2000 г.), раскрывает способ получения дикарбоновых ароматических кислот по меньшей мере 97% чистоты. Способ включает контактирование в корпусном реакторе с мешалкой диалкилзамещенных ароматических соединений в растворителе - органической кислоте - с окислителем, содержащим по меньшей мере 50 об.% кислорода при парциальном давлении кислорода по меньшей мере 1 фунт/кв. дюйм абс. при температуре от примерно 176°F до примерно 266°F в присутствии каталитической системы, содержащей цирконий и кобальт. Поток пара, содержащего растворитель - органическую кислоту, водяной пар и непрореагировавший окислитель, отводят из реактора. Требуется более 50 об.% кислорода в окислителе, так что общее давление реакционной системы может быть достаточно низким, чтобы обеспечить охлаждение флегмы из реакционной системы до температуры от примерно 176°F до примерно 266°F за счет испарения компонентов жидкой фазы с образованием вышеуказанного парового потока. Конструкция реактора должна эффективно обеспечить почти полное поглощение кислорода ниже границы раздела жидкость/газ. Для того чтобы избежать образования огнеопасной парогазовой смеси, можно вводить достаточное количество азота вблизи границы раздела жидкость/газ. Патент раскрывает, что при желании после разбавления азотом непоглощенный кислород можно вводить в контакт с потоками сырья в зоне перед реактором, чтобы использовать почти весь или весь кислород.

Turner and Hously, патентная заявка № США 2001/0007910 А1 от 12 июля 2001; PCT/US 01/20109 от 18 июля 2002, опубликованная как WO 02/055468 А1; PCT/US 01/00825 от 19 июля 2001, опубликованная как WO 01/51442 А2; и PCT/US 01/19960 от 18 июля 2002, опубликованная как WO 02/055467, раскрывают способ ступенчатого каталитического жидкофазного окисления воздухом подходящего предшественника, например, параксилола, в карбоновую кислоту, например, терефталевую кислоту, включающий оксигенирование потока сырья, содержащего уксусную кислоту и катализатор окисления, при повышенном давлении от 2000 до 20000 кПа при непрерывной и одновременной подаче оксигенированного потока сырья и параксилола в первую зону реакции восходящим потоком из традиционного реактора окисления с образованием реакционной среды, в которой массовое отношение уксусной кислоты к параксилолу находится в интервале от 10:1 до 20:1 и продукты реакции остаются в растворе. В этом первом реакторе поглощение кислорода реакционной средой в первой зоне реакции ограничивается величиной менее 50% кислорода, необходимого для полного превращения присутствующего параксилола в терефталевую кислоту. После этого реакционную смесь подают из первой зоны окисления в упомянутый традиционный реактор окисления и одновременно давление реакционной смеси в традиционном реакторе окисления понижают до давления в интервале от 1000 до 2000 кПа. В WO 01/51442 А2 раскрыт способ повышения производительности традиционного реактора окисления, в то время как три другие патентные публикации раскрывают способы снижения уровня примесей в конечной карбоновой кислоте и регулирования разложения растворителя и предшественника.

Несмотря на то что весьма желательно максимально использовать кислород и тем самым повысить эффективность способа и увеличить скорости реакций в промышленной системе окисления при сохранении высокого качества получаемых карбоновых кислот без использования дополнительного давления, эта цель еще никогда не была достигнута и средства ее достижения никогда не были раскрыты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой усовершенствованный непрерывный ступенчатый способ каталитического окисления в присутствии растворителя по меньшей мере одного бензольного соединения, содержащего две замещающие группы, способные окисляться в соответствующую кислоту, которые выбраны из класса, состоящего из алкильной, гидроксиалкильной, альдегидной, карбоксильной групп или их смесей. Этот способ включает этапы: (а) введение в первую зону окисления смешанного сырья, содержащего от примерно 7 до примерно 60 мас.% от всей массы по меньшей мере одного дизамещенного бензола, вводимого на этапы (а) и (d), и по меньшей мере части от общих количеств, вводимых на этапы (а) и (d), каждого из компонентов: (i) растворителя, (ii) компонентов катализатора, представляющего собой по меньшей мере один каталитически активный металл, выбранный из класса, состоящего из марганца, кобальта, никеля, циркония, гафния, церия и их смесей, и (iii) брома в мольном соотношении в расчете на все каталитически активные металлы в интервале от примерно 1:20 до примерно 5:1; (b) частичное окисление дизамещенного бензола в первой зоне окисления газом, содержащим молекулярный кислород сначала в количестве от примерно 3 до примерно 20 об.%, при температуре в интервале от примерно 121°С до примерно 205°С и при таких относительных количествах дизамещенного бензола, компонентов катализатора и растворителя и при такой температуре, чтобы от примерно 25 до примерно 99,95 мас.% дизамещенного бензола, введенного на первую стадию окисления, были окислены с образованием газовой смеси, содержащей непрореагировавший молекулярный кислород, испаренный растворитель и первую смесь продуктов, содержащих непрореагировавший дизамещенный бензол, частично окисленный дизамещенный бензол, кислотное производное и растворитель, и при давлении, достаточном для того, чтобы дизамещенный бензол, частично окисленный дизамещенный бензол, кислотное производное и растворитель оставались в виде жидкой фазы или суспензии твердого вещества в жидкости и чтобы концентрация остаточного молекулярного кислорода в конечной газовой смеси составляла от примерно 0,3 до примерно 2 об.%; (с) выделение образовавшей первой смеси продуктов первой стадии окисления и подача по меньшей мере части выделенной первой смеси продуктов на вторую стадию окисления; (d.) подача на вторую стадию окисления молекулярного кислорода или газа, содержащего молекулярный кислород, и остатков указанных выше предварительно определенных общих количеств, введенных на стадиях (а) и (d), дизамещенного бензола, компонентов катализатора, растворителя и брома; (е) существенно полное окисление на второй стадии окисления частично окисленного дизамещенного бензола и непрореагировавшего дизамещенного бензола, введенных на вторую стадию окисления, в присутствии газа, содержащего молекулярный кислород, при температуре от примерно 175°С до примерно 216°С и при таких относительных количествах дизамещенного бензола, частично окисленного дизамещенного бензола, компонентов катализатора и растворителя и при такой температуре, чтобы примерно от 96 до примерно 100 мас.% дизамещенного бензола и частично окисленного дизамещенного бензола были окислены с образованием второй смеси продуктов, содержащей указанное выше кислотное производное и растворитель, и при давлении, достаточно высоком для того, чтобы кислотное производное, частично окисленный дизамещенный бензол и непрореагировавший дизамещенный бензол оставались в виде жидкости или суспензии твердого вещества в жидкости, и чтобы концентрация остаточного молекулярного кислорода в газе, удаляемом со второй стадии окисления, находилась в интервале от примерно 3 до примерно 15 об.%; (f) выделение после второй стадии окисления второй смеси продуктов, содержащей кислотное производное; и (д) отбор после второй стадии окисления газа, содержащего молекулярный кислород, и его возврат на первую стадию окисления.

Настоящее изобретение предлагает также раствор или суспензию твердого вещества в жидкости, полученную на стадии (b).

КРАТКОЕ ОПИСАНИЕ ФИГУР

Для более полного понимания настоящего изобретения сошлемся на вариант, более подробно проиллюстрированный сопровождающими чертежами и описанный ниже с помощью примеров изобретения.

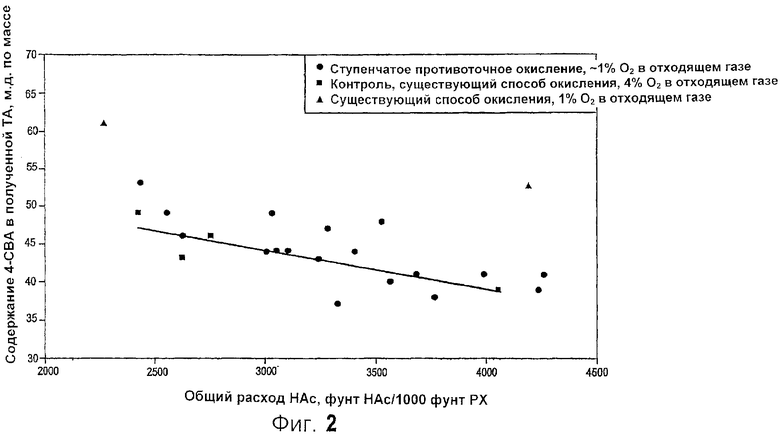

Фигура 1 представляет собой схематическое изображение одного варианта способа настоящего изобретения, реализующего ступенчатое непрерывное противоточное окисление параксилола с получением высококачественной терефталевой кислоты и максимальным использованием кислорода.

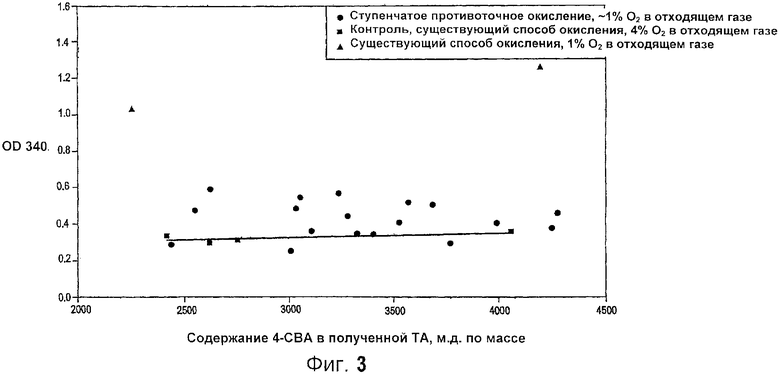

Фигура 2 представляет ряд графиков по зависимости полного расхода уксусной кислоты от концентрации 4-карбоксибензальдегида в реакторе, в котором были проведены многие иллюстрирующие Примеры и сравнительные Примеры, приведенные ниже.

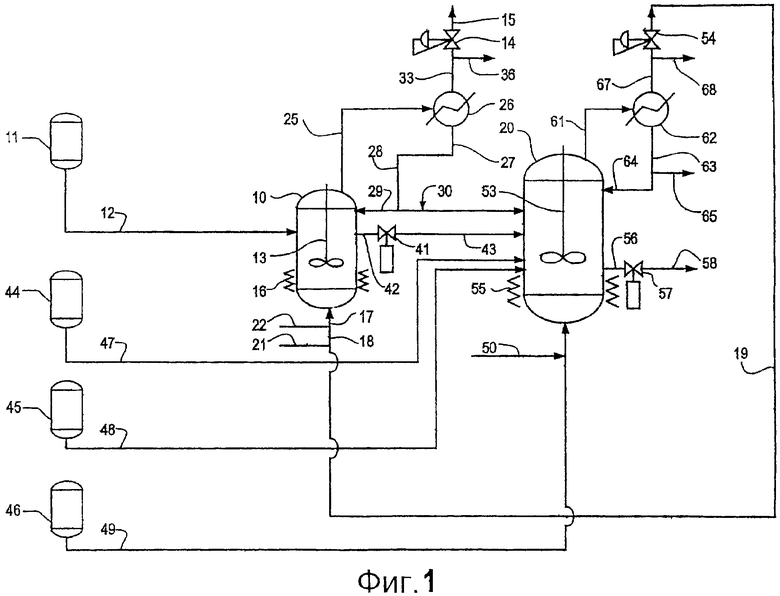

Фигура 3 представляет ряд графиков зависимости оптической плотности терефталевой кислоты после ее выделения, промывки и сушки от концентрации 4-карбоксибензальдегида в реакторе, в котором были проведены многие иллюстрирующие Примеры и сравнительные Примеры, приведенные ниже.

Важно отметить, что фигура 1 является схемой. В некоторых Примерах подробности, которые не важны для понимания настоящего изобретения или которые затрудняют восприятие других подробностей, можно опустить. Конечно, понятно, что изобретение не ограничивается приведенными конкретными Примерами.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

Компоненты смесей сырья для способа настоящего изобретения включают по меньшей мере один ароматический углеводород, содержащий по меньшей мере один заместитель, который может окисляться в соответствующую дикарбоновую кислоту, т.е. в кислотное производное. Предпочтительные компоненты смеси сырья включают по меньшей мере один дизамещенный бензол, содержащий любой из множества заместителей, выбранных из класса, состоящего из алкильной, гидроксиалкильной, альдегидной и карбоксиалкильной групп или их смесей. Особенно предпочтительными компонентами смесей сырья являются парадизамещенные производные бензола, содержащие алкильные группы в качестве заместителей, кислотным производным которых является терефталевая кислота и частично окисленные формы, включающие моно- и двухатомные спирты и альдегиды, и монокарбоновую кислоту, например, п-гидроксиметилбензойную кислоту, п-толуиловый альдегид и п-толуиловую кислоту. Предпочтительно, чтобы алкильные группы содержали 1-4 атома углерода, и наиболее предпочтительно метильные группы. Соответственно особенно предпочтительным компонентом смеси сырья является параксилол. По меньшей мере один дизамещенный бензол, используемый в настоящем изобретении, предлагается в растворе растворителя, предпочтительно органической кислоты.

Предпочтительны органические кислоты, содержащие от одного до шести атомов углерода плюс одну карбоксильную группу, например бензойная кислота. Наиболее предпочтительным растворителем является уксусная кислота из-за ее давления паров при предпочтительных температурах реактора и свойств как растворителя. Эти органические кислоты являются растворителями для разумных концентраций компонентов сырья, компонентов каталитической системы, промежуточных продуктов окисления и продукта - дикарбоновой кислоты. Дизамещенный бензол в составе сырья предпочтительно находится в растворе с концентрацией от примерно 5 до примерно 25 мас.%.

Компоненты смеси сырья включают также по меньшей мере один каталитически активный металл, выбранный из класса, состоящего из марганца, кобальта, никеля, циркония, гафния, церия и их смесей, и бромсодержащее вещество. Предпочтительно, чтобы каталитически активными металлами были кобальт и марганец. Каталитически активные металлы могут быть в любой форме, растворимой в реакционной среде. Примерами таких растворимых форм являются соли органических кислот, основных солей, комплексов и алкоголятов. Каталитически активные металлы можно добавлять к реакционной смеси вместе с дизамещенным бензолом или отдельно. В каталитической системе, используемой в настоящем изобретении, могут также присутствовать другие металлы и промоторы. Бромсодержащими веществами могут служить молекулярный бром, соли - бромид или бромат, бромистоводородная кислота, бромзамещенное органическое соединение или смесь любых или всех этих соединений.

Окислителем, используемым в настоящем изобретении, является кислород, который в данном изобретении означает молекулярный кислород. Источником кислорода в настоящем изобретении обычно является чистый кислород, воздух или воздух с дополнительным количеством кислорода.

На первую стадию окисления (а) подают от примерно 7, предпочтительно от примерно 15 до примерно 60, предпочтительно до примерно 35% от общего количества дизамещенного бензола, которое необходимо ввести на этапы (а) и (d). Сравнительный Пример А, приведенный ниже, показывает, что если на этап (а) подать весь п-ксилол для этапов (а) и (d), то оптическая плотность (1,79) полученной терефталевой кислоты окажется неприемлемо высокой. Оптическая плотность на длине волны 340 нм (OD 340) отражает концентрацию нежелательных высокомолекулярных соединений, которые обуславливают желтый цвет и флуоресценцию продукта. Предпочтительно подавать на первую стадию окисления от примерно 20, более предпочтительно от примерно 40 до примерно 100 мас.% указанного выше предварительно определенного общего количества каждого из каталитически активных металлов для этапов (а) и (d), предпочтительно кобальта и марганца. Предпочтительно подавать на первую стадию окисления от примерно 20, более предпочтительно от примерно 40 до примерно 100 мас.% указанного выше предварительно определенного общего количества брома для этапов (а) и (d). Предпочтительно подавать на первую стадию окисления от примерно 10, более предпочтительно от примерно 40, предпочтительно до примерно 100 мас.% общего количества растворителя для этапов (а) и (d).

На первой стадии окисления мольное соотношение брома к общему количеству каталитически активных металлов составляет от примерно 1:20, предпочтительно от примерно 1:5, более предпочтительно от примерно 1:4 до примерно 5:1, предпочтительно до примерно 2:1, более предпочтительно до примерно 1:1. Массовое соотношение каталитически активных металлов к растворителю на первой стадии окисления составляет от примерно 150, предпочтительно от примерно 400 до примерно 10000, предпочтительно до примерно 5000 м.д. по массе каталитически активных металлов на миллион частей растворителя. Атомное соотношение марганца к кобальту на первой стадии окисления находится в интервале от примерно 1:100, предпочтительно от примерно 1:5 до примерно 100:1, предпочтительно до примерно 5:1.

Температура реакции на первой стадии окисления находится в интервале от примерно 121°С, до примерно 205°С. Давление на первой стадии окисления остается достаточно высоким при температуре реакции, чтобы поддерживать растворитель, частично окисленный дизамещенный бензол, кислотное производное и непрореагировавший дизамещенный бензол в жидком состоянии или в виде суспензии твердого вещества в жидкости. Обычно давление на первой стадии окисления находится в интервале от примерно 130 до примерно 215 psi (8,96·105 - 14,8·105 Па).

Концентрация кислорода в кислородсодержащем газе, подаваемом на первую стадию окисления, находится в интервале от примерно 3, предпочтительно от примерно 4 до примерно 20, предпочтительно до примерно 11, более предпочтительно до примерно 8 об.% кислорода. Условия реакции выбирают таким образом, чтобы концентрация остаточного кислорода в газе, отводимом после первой стадии окисления, составляла от примерно 0,3 до примерно 2, предпочтительно до примерно 1 об.%. В таких условиях примерно от 25, предпочтительно примерно от 60, более предпочтительно примерно от 70 до примерно 99,95 мас.% дизамещенного бензола, подаваемого на первую стадию окисления, частично или полностью окисляется на первой стадии окисления. Сравнительные примеры А и В показывают, что оптическая плотность (1,79 и 1,08) полученной терефталевой кислоты оказывается неприемлемо высокой, когда содержание кислорода в отходящем газе после первой стадии окисления составляет меньше 0,3%.

На второй стадии окисления мольное соотношение брома к общему количеству каталитически активных металлов составляет от примерно 1:20, предпочтительно от примерно 1:5, более предпочтительно от примерно 1:4 до примерно 5:1, предпочтительно до примерно 2:1, более предпочтительно до примерно 1:1. Массовое соотношение каталитически активных металлов к растворителю на второй стадии окисления составляет от примерно 150, предпочтительно от примерно 400 до примерно 10000, предпочтительно до примерно 5000 м.д. по массе каталитически активных металлов на миллион частей растворителя. Атомное соотношение марганца к кобальту на первой стадии окисления находится в интервале от примерно 1:100, предпочтительно от примерно 1:5 до примерно 100:1, предпочтительно до примерно 5:1.

Температура реакции на второй стадии окисления находится в интервале от примерно 347°F, предпочтительно от примерно 360°F до примерно 421°F, предпочтительно до примерно 401°F. Давление на первой стадии окисления остается достаточно высоким при температуре реакции, чтобы поддерживать растворитель, частично окисленный дизамещенный бензол, кислотное производное и непрореагировавший дизамещенный бензол в жидком состоянии или в виде суспензии твердого вещества в жидкости. Обычно давление на первой стадии окисления находится в интервале от примерно 170 до примерно 235 psi (11,7·105 - 16,2·105 Па). Температура на первой стадии окисления предпочтительно по меньшей мере на 5,5°С ниже, чем температура на второй стадии окисления. Давление на первой стадии окисления по меньшей мере на 5, более предпочтительно по меньшей мере на 20 psi ниже, чем давление на второй стадии окисления.

Концентрация кислорода в кислородсодержащем газе, подаваемом на вторую стадию окисления, находится в интервале от примерно 15, предпочтительно от примерно 20 до примерно 50, предпочтительно до примерно 25 об.% кислорода. Условия реакции выбирают в указанных интервалах таким образом, чтобы концентрация остаточного кислорода в газе, отводимом после второй стадии окисления, составляла от примерно 3, предпочтительно от примерно 4 до примерно 15, предпочтительно до примерно 11, более предпочтительно до примерно 8 об.%. В таких условиях на второй стадии окисления окисляется от примерно 97, предпочтительно от примерно 99 мас.% до примерно 100 мас.% дизамещенного бензола и частично окисленного дизамещенного бензола, подаваемых на вторую стадию окисления.

Первую стадию окисления можно проводить в одном реакторе или во многих реакторах, работающих параллельно. Подобным же образом вторую стадию окисления можно проводить в одном реакторе или во многих реакторах, работающих параллельно. Так, первую стадию окисления, проводимую в нескольких реакторах, например, в четырех реакторах, можно сочетать со второй стадией окисления, проводимой в одном реакторе. В этом случае суспензию или раствор, образовавшийся во всех реакторах первой стадии окисления, можно подавать в один реактор второй стадии окисления, а кислород в отходящем газе из реактора второй стадии окисления можно вернуть и распределить на четыре реактора первой стадии окисления. В другом варианте первую стадию окисления, проводимую в одном реакторе, можно комбинировать со второй стадией окисления, проводимой в нескольких реакторах, например в четырех реакторах. В этом случае суспензию или раствор из одного реактора с первой стадией окисления можно разделить и подавать в каждый из четырех реакторов второй стадии окисления.

Один вариант способа настоящего изобретения, для которого смоделированы иллюстрирующие Примеры 1-18 и сравнительные Примеры А и В, представлен схематическим чертежом на фиг.1. Для наглядности дизамещенным бензолом является параксилол, его кислотным производным является терефталевая кислота, а частично окисленные дизамещенные бензолы (интермедиаты окисления) включают парагидроксиметилбензойную кислоту, п-толуиловый альдегид, 4-карбоксибензальдегид и п-толуиловую кислоту. Раствор параксилола и описанные выше компоненты катализатора в уксусной кислоте вводят в первый реактор 10 из емкости с сырьем 11 через линию 12. Содержимое первого реактора 10 тщательно перемешивают мешалкой 13, и давление в реакторе поддерживают на желаемом уровне с помощью регулятора давления 14 на отводящей линии 15 из первого реактора 10. Температуру содержимого первого реактора 10 регулируют с помощью рубашки 16 первого реактора 10. Кислород подают в первый реактор 10 по линиям 17 и 18 в отходящий поток газа из второго реактора 20. При желании для повышения концентрации кислорода в газовом потоке, входящем в первый реактор 10 через линии 17 и 18, дополнительный кислород в виде сжатого воздуха в линии 21 можно объединять с отходящим потоком газа из второго реактора 20. В другом варианте, чтобы понизить концентрацию кислорода в газовом потоке, входящем в первый реактор через линию 17, дополнительный азот при желании можно объединять через линию 22 с потоком газ, отходящим из второго реактора 20.

пара-Ксилол и кислород реагируют в первом реакторе 10 с образованием раствора или суспензии, содержащей непрореагировавший пара-ксилол, промежуточные продукты его окисления и терефталевую кислоту. Избыточную теплоту реакции отводят путем испарения некоторой части растворителя. Отходящий поток газа, содержащий испаренный растворитель, азот (из воздуха) и непрореагировавший кислород, отбирают из первого реактора 10 через линию 25 в холодильник 26, где большая часть испаренного растворителя конденсируется и либо возвращается в первый реактор 10 через линии 27, 28 и 29, либо проходит во второй реактор 20 через линии 27, 28 и 30 или разделяется на первую порцию, возвращаемую в первый реактор 10 через линии 27, 28 и 29, и вторую порцию, направляемую во второй реактор 20 через линии 27, 28 и 30. Неконденсируемые пары отводят через линию 33 и линию отбора 15, а пробу неконденсируемого пара отбирают на анализ через линию 36 для контроля за реакцией и определения концентрации непрореагировавшего кислорода в отходящем газе.

Уровень раствора или суспензии в первом реакторе 10 поддерживают с помощью вентиля 41 между первым реактором и вторым реактором 20. Давление в первом реакторе 10 можно поддерживать более высоким, чем во втором реакторе 20, так что при открытом вентиле 41 образовавшийся раствор или суспензия поступает из первого реактора во второй реактор 20 через линии 42 и 43. В другом варианте можно использовать насос (не показан) в линии 42 или 43 для перекачки раствора или суспензии из первого реактора 10 во второй реактор 20. При необходимости или по желанию можно вводить во второй реактор 20 дополнительные количества одного или более компонентов реакции - параксилола, одного или более компонентов катализатора, растворителя и/или брома соответственно из емкостей 44, 45 и 46 соответственно через линии 47, 48 и 49. Сжатый воздух вводят через линию 50 во второй реактор 20.

Если окисляемый дизамещенный бензол представляет собой п-ксилол, состав продукта после первой стадии окисления без учета растворителя как процент от общей смеси продуктов включает от примерно 5,0 до примерно 85,0 мас.% терефталевой кислоты, от примерно 2,0 до примерно 20,0 мас.% 4-карбоксибензальдегида, от примерно 0,0 до примерно 3,0 мас.% гидроксиметилбензойной кислоты, от примерно 5,0 до примерно 65,0 мас.% п-толуиловой кислоты, от примерно 0,0 до примерно 30,0 мас.% п-толуилового альдегида и от примерно 0,0 до примерно 35,0 мас.% п-ксилола.

Как и в первом реакторе 10, содержимое второго реактора 20 тщательно перемешивают с помощью мешалки 53 и давление в реакторе поддерживают на необходимом уровне с помощью регулятора давления 54 на линии отвода 19 из второго реактора 20. Температуру содержимого второго реактора 20 регулируют с помощью рубашки 55 второго реактора 20. Кислород взаимодействует с непрореагировавшим параксилолом и промежуточными продуктами его окисления во втором реакторе 20 с образованием раствора или суспензии, содержащих терефталевую кислоту. Окисление параксилола и промежуточных продуктов его окисления до терефталевой кислоты осуществляют с большой полнотой во втором реакторе 20. Образовавшийся раствор или суспензию терефталевой кислоты затем отбирают из второго реактора 20 через линию 56, сливной вентиль 57 и линию 58.

Избыточную теплоту реакции отводят путем испарения части растворителя. Отходящий поток газа, содержащий испаренный растворитель, азот и непрореагировавший кислород, отбирают из второго реактора 20 через линию 61 в холодильник 62, где большая часть испаренного растворителя конденсируется и возвращается во второй реактор по линиям 63 и 64. Пробу сконденсированного растворителя отбирают на анализ через линию 65. Неконденсируемый пар отводят через линии 67 и 19, а пробу неконденсируемого пара отбирают на анализ через линию 68 для контроля реакции и определения концентрации непрореагировавшего кислорода в отходящем газе из второго реактора 20.

Полученный раствор или суспензию полученной ароматической кислоты, удаленную из второго реактора окисления, затем обычно подвергают кристаллизации, как описано в указанном выше патенте США №3092658 в колонке 2, строки 45-63; патенте США №2962361 в колонке 2, строка 43 и до колонки 3, строка 2; и в патенте США №3064044 в колонке 3, строки 47-71. В одном варианте раствор или суспензию ароматической кислоты, отведенной из второго реактора окисления, направляют в один или более сосудов, где они контактируют с воздухом в условиях окисления для дальнейшего окисления промежуточных примесей. Затем раствор или суспензию кристаллизуют, как описано выше. Обычно ароматическую кислоту можно выделить центрифугированием или фильтрацией и затем очистить с применением катализатора гидрирования и воды в качестве растворителя, как хорошо известно специалистам.

Настоящее изобретение применимо для очистки любой ароматической кислоты, в том числе хорошо известными способами, Примеры которых описаны в патентах США №5354898 и 5362903, оба включены с помощью ссылок. В целом очистка ароматической кислоты включает гидрирование растворенной сырой ароматической кислоты в потоке жидкости для очистки, содержащей растворитель для растворения очищенной ароматической кислоты. Затем растворенную очищенную ароматическую кислоту кристаллизуют и полученную твердую очищенную кислоту отделяют от потока очищаемой жидкости, обычно фильтрацией.

Изобретение можно использовать в способе очистки ароматической кислоты, в котором сырую ароматическую кислоту (например, сырую терефталевую кислоту) растворяют в потоке жидкости для очистки, содержащей растворитель, и обрабатывают водородом в реакторе под давлением в первой зоне реакции в присутствии катализатора гидрирования. Катализатор гидрирования в реакторе под давлением обычно содержит один или более компонентов активных катализаторов гидрирования, нанесенных на подложку. Подложка обычно представляет собой гранулы, хотя можно использовать и таблетки или частицы другой формы. Используют гранулы предпочтительно среднего размера от -2 меш до -12 меш (US Sieve Series), более предпочтительно от -4 меш до -8 меш. В качестве носителя предпочтителен активированный уголь и более предпочтителен кокосовый уголь. Такой активированный уголь обычно имеет поверхность по меньшей мере 600 м2/г (N2, метод БЭТ), предпочтительно от 800 м2/г до 1500 м2/г. Хотя активированный уголь, полученный из кокосового угля в виде гранул, является предпочтительным в качестве носителя для компонентов катализатора гидрирования, можно применять и другие пористые угли, оксиды металлов или другие носители или субстраты.

Катализатор гидрирования содержит по меньшей мере один компонент, активный в каталитическом гидрировании. Особенно активными компонентами катализаторов гидрирования являются металлы VIII группы Периодической таблицы элементов (версия ЮПАК) включая палладий, платину, родий, осмий, рутений, иридий и их смеси. Компонент катализатора гидрирования может быть нанесен или добавлен к углю или другому носителю любым способом, например обработкой носителя раствором соединения одного или более металлов VIII группы, например хлорида палладия, с последующей сушкой для удаления избыточного растворителя.

Предпочтительное содержание металла VIII группы на носителе находится в интервале от 0,01 до 2 мас.% в расчете на общую массу конечного катализатора, т.е. на общую массу сухого угольного носителя и компонента, активного в гидрировании. Более предпочтительным является содержание металла VIII группы на угольном носителе от 0,2 до 0,8 мас.%.

Катализаторы и слои катализаторов, пригодные для варианта настоящего изобретения, относящегося к очистке ароматической кислоты, описаны, например, в патентах США №№4394299; 4629715; 4728630 и 4892972. Подходящий катализатор - палладий на угле - можно получить, например, у Engelhard Corporation, Edison, N.J. Кроме того, Engelhard Corporation поставляет подходящие катализаторы родий на угле.

Подходящим реактором для гидрирования является любой реакционный сосуд, способный поддерживать температуру и давление, необходимые для гидрирования неочищенной ароматической кислоты, растворенной в растворителе для очистки. Предпочтительной конструкцией реактора может быть цилиндрический реактор, ось которого расположена вертикально, содержащий катализатор гидрирования в неподвижном слое. В предпочтительном варианте неочищенную ароматическую кислоту, растворенную в растворителе для очистки, добавляют в реакционный сосуд сверху или вблизи верха реактора, и неочищенная ароматическая кислота, растворенная в жидкости для очистки, стекает потоком вниз через слой катализатора гидрирования, содержащегося в реакционном сосуде, в присутствии газообразного водорода, и при этом примеси взаимодействуют с водородом. В этом предпочтительном варианте ароматическая кислота очищается и очищенный продукт удаляется из реакционного сосуда снизу или вблизи дна реактора.

В подходящем реакционном сосуде катализатор гидрирования, предпочтительно содержащий угольный носитель и компоненты катализатора, активные в гидрировании и нанесенные на подложку, удерживается внутри реакционного сосуда с помощью решетки или другим способом, который обеспечивает нахождение частиц катализатора в реакторе и при этом относительно свободное протекание сырой ароматической кислоты, растворенной в потоке жидкости для очистки. Такие способы поддержания частиц катализатора могут использовать плоскую решетку или сетку, состоящую из близко расположенных параллельных проволок. Другими устройствами для поддержания катализатора могут быть, например, трубчатая решетка Джонсона или перфорированная пластинка. Устройства для поддержания частиц катализатора изготавливают из коррозионно-стойкого материала, обладающего достаточной прочностью, чтобы эффективно удерживать слой катализатора. Лучше всего, когда устройство для поддержания слоя катализатора имеет отверстия 1 мм или меньше и изготовлено из металла, например, из нержавеющей стали, титана или Хастеллоя С.

Реактор может работать в нескольких режимах. Например, в реакторе можно поддерживать определенный уровень жидкости и подавать водород при любом заданном давлении в реакторе со скоростью, достаточной для поддержания определенного уровня жидкости. Разность между реальным давлением в реакторе и давлением паров жидкости для очистки равна парциальному давлению водорода в паровом пространстве реактора. В другом варианте, если водород подают в смеси с инертным газом типа азота, разность между реальным давлением в реакторе и давлением паров раствора неочищенной кислоты равна суммарному парциальному давлению водорода и примеси инертного газа. В этом случае парциальное давление водорода можно рассчитать из известных относительных количеств водорода и инертного газа в смеси. В еще одном режиме реактор можно заполнить потоком жидкости для очистки, не оставляя места для парового пространства. При этом реактор может функционировать как гидравлически заполненная система с растворенным водородом, подаваемым в реактор в виде регулируемого потока. В таком случае концентрацию водорода в растворе можно изменять, устанавливая ту или иную скорость притока водорода в реактор. При желании парциальное давление псевдоводорода можно рассчитать из концентрации водорода в растворе, которую, в свою очередь, можно скоррелировать со скоростью подачи водорода в реактор.

В режиме, при котором предлагаемый способ регулируется путем установления парциального давления водорода, парциальное давление водорода в реакторе выбирают предпочтительно в интервале от 10 фунт/кв.дюйм до 200 фунт/кв.дюйм (69-1379 кПа) или выше в зависимости от допустимого паспортного давления реактора, степени загрязнения указанной выше неочищенной ароматической кислоты, активности и срока службы конкретного катализатора и других параметров процесса, понятных специалистам. В режиме, при котором предлагаемый способ регулируется путем установления концентрации водорода в растворе сырья, эта концентрация обычно меньше концентрации насыщения водородом и сам реактор оказывается гидравлически заполненным. Таким образом, задаваемая скорость потока водорода в реактор приведет к необходимому регулированию концентрации водорода в растворе. В целом количество водорода, которое следует подавать в реактор очистки в условиях реакции, безусловно должно быть достаточным для необходимого процесса гидрирования.

Объемная скорость, выраженная как масса неочищенной ароматической кислоты, отнесенная к массе катализатора в час, в процессе гидрирования обычно составляет от 1 час-1 до 25 час-1, предпочтительно от 2 час-1 до 15 час-1. Время контакта потока жидкости для очистки со слоем катализатора варьируют в зависимости от объемной скорости.

Гидрированный поток после гидрирования, содержащий очищенную ароматическую кислоту и растворитель, удаляют из реактора и охлаждают до температуры кристаллизации. Температура кристаллизации должна быть достаточно низка (например, 320°F или ниже), чтобы началась кристаллизация очищенной ароматической кислоты с образованием кристаллов внутри жидкой фазы. Температура кристаллизации должна быть достаточно высока для того, чтобы примеси и продукты их восстановления (продукты гидрирования) оставались растворенными в жидкой фазе. После этого жидкость, содержащую растворенные примеси и продукты их восстановления, отделяют (обычно центрифугированием или фильтрацией) от кристаллов очищенной ароматической кислоты.

Особенно рекомендуемое применение способа данного изобретения заключается в том, чтобы объединить его с одним или более из имеющихся реакторов окисления. В этом случае один или несколько из имеющихся реакторов могли бы работать на второй стадии способа настоящего изобретения; при этом реактор предварительного окисления был бы установлен и использован для первой стадии в сочетании с имеющимися реакторами для второй стадии. Результатом было бы существенное повышение производительности имеющихся реакторов без использования дополнительного воздуха или дополнительной мощности компрессора без заметного снижения качества или выхода получаемого кислотного производного или дополнительного расхода растворителя.

Настоящее изобретение будет более понятным после рассмотрения следующих Примеров, которые иллюстрируют, но не ограничивают усовершенствованный способ окисления настоящего изобретения.

Иллюстративные Примеры 1-18 и сравнительные Примеры А и В

Раствор сырья в каждом из иллюстративных Примеров 1-18 и сравнительных Примеров А и В готовили из отмеренных количеств растворителя (уксусной кислоты и воды), катализатора (ацетата кобальта, ацетата и гидробромида марганца) и параксилола (РХ) и хранили в загрузочных емкостях для растворителя/катализатора/РХ. Это сырье закачивали в первый реактор с заданной скоростью. Смешивали необходимые количества азота и сжатого воздуха с таким расчетом, чтобы полученный поток имел тот же объем и то же самое содержание кислорода, что и поток неконденсируемого пара на выходе из второго реактора. Таким образом, полученный поток сжатого воздуха и азота, подаваемый в первый реактор, моделирует состав и объем потока, выходящего из второго реактора и подаваемого в первый реактор.

Содержимое первого реактора тщательно перемешивали мешалкой. Давление в реакторе поддерживали на нужном уровне с помощью регулятора давления на отводящей линии для стравливания несжатого отходящего газа из первого реактора. Температуру реактора регулировали с помощью нагревательной рубашки реактора. Уровень в реакторе поддерживали путем открывания и закрывания вентиля между первым и вторым реакторами. Для удобства проведения опыта давление в первом реакторе поддерживали несколько выше, чем во втором реакторе, так что вещество при открытом вентиле переходило из первого реактора во второй за счет разницы в давлении.

РХ и кислород реагировали в первом реакторе, образуя реакционный раствор или суспензию, содержащую непрореагировавший РХ, промежуточные продукты его окисления и терефталевую кислоту - конечный продукт окисления. Теплоту, выделяемую за счет реакции, отводили путем испарения части растворителя. Отходящий поток из первого реактора направляли в холодильник, где конденсировалась большая часть растворителя. Конденсированную флегму либо возвращали в первый реактор, либо пропускали через второй реактор, либо комбинировали оба варианта. Пробу неконденсируемого пара отбирали и анализировали для контроля за ходом реакции.

Реакционный раствор или суспензию направляли из первого реактора во второй реактор. Во второй реактор также подавали с заданной скоростью дополнительную порцию растворителя и РХ. Количество сжатого воздуха, подаваемого во второй реактор, было таким, чтобы концентрация кислорода на отводной линии из этого реактора оставалась на нужном уровне. Контроль за вторым реактором был таким же, как и для первого реактора, за исключением того, что из флегмы отбирали небольшую пробу для регулирования концентрации воды в содержимом реактора на нужном уровне. Окисление РХ и промежуточных продуктов его окисления во втором реакторе проводили с достаточной полнотой. Продукт - терефталевую кислоту - удаляли из второго реактора через сливной вентиль.

Конкретные условия реакции и результаты иллюстративных Примеров 1-18 и сравнительных Примеров А и В представлены в таблицах 1-7. Символы РХ, НАс, НМВА, ТА, 4СВА и ВА в таблицах 1-7 обозначают соответственно п-ксилол, уксусную кислоту, гидроксиметилбензойную кислоту, терефталевую кислоту, 4-карбоксибензальдегид и бензойную кислоту. Термин Н2О конц в последней колонке таблицы 1 в разделе Жидкость в реакторе обозначает концентрацию воды в первом реакторе, включая воду, образовавшуюся в реакторе окисления.

Символ SCFH означает стандартные кубические футы в час. Расход НАс представляет собой количество уксусной кислоты, израсходованное в Примере, выраженное в фунтах НАс на тысячу фунтов РХ (фунт/тыс.фунт РХ). Отношение растворителя в таблице 4 выражено в фунтах растворителя на фунт всего РХ в сырье обоих реакторов (фунт раств./фунт всего РХ в сырье). Символ OD 340 представляет собой оптическую плотность терефталевой кислоты (ТА) на длине волны 340 нм после ее выделения, промывки и фильтрации.

Сравнительные Примеры 1-9

Методика, использованная в Примерах 1-18, была также использована в сравнительных Примерах 1-9 за исключением того, что в сравнительных Примерах 1-9 не использовали два реактора окисления. Использовали один реактор окисления, и его регулировали таким же образом, как второй реактор окисления, использованный в Примерах 1-18. Все компоненты реакционной смеси вводили прямо в единственный реактор окисления. Неконденсируемый пар из реактора окисления отбирали из реактора, как описано для первого реактора окисления в Примерах 1-18.

Конкретные условия реакции и результаты сравнительных Примеров 1-9 представлены в таблицах 8-11. Аббревиатуры и единицы, указанные в таблицах 8-11, те же, что и в таблицах 1-7. Сравнение результатов сравнительных Примеров 4, 5, 6 и 7 с результатами сравнительных Примеров 1, 2, 3 и 8 показывает, что когда концентрация кислорода в отходящем газе была ниже примерно 1 об.% по сравнению с нормальной концентрацией примерно 4 об.%, цвет полученной терефталевой кислоты по данным оптической плотности (OD 340) значительно усиливался, что делает такую ТА непригодной.

Примеры 1-18 показывают, что когда при ступенчатом противоточном окислении достигается уменьшение концентрации кислорода в отходящем газе до примерно 1 об.%, цвет полученной терефталевой кислоты, так же как количество израсходованной уксусной кислоты, становится сравнимыми с результатами существующего способа окисления без ступенчатого противоточного окисления, т.е. примерно 4 об.% кислорода. Сравнение результатов из Примеров 18 и 14 показывает, что количество дизамещенного бензола, введенного в первый реактор, может находиться в интервале от 20 до 55 мас.% от предварительно определенного общего количества дизамещенного бензола, вводимого в оба реактора. Примеры 1-18 показывают, что газообразное сырье, подаваемое в первый реактор, может содержать от 4 до 6 об.% кислорода. Примеры 1-18 показывают, что температура первого реактора может находиться в пределах от 277°F до 321°F. Примеры 8 и 17 показывают, что окисляется примерно от 79 до 99,3 мас.% дизамещенного бензола, введенного на первую стадию окисления. Из Примеров 13 и 14 видно, что концентрация остаточного молекулярного кислорода в смеси газов из первого реактора может быть в пределах от 0,73 до 1,66 об.%.

Фигуры 2 и 3 представляют графики, показывающие влияние концентрации 4-карбоксибензальдегида (4-СВА) в реакторе окисления на (а) общий расход уксусной кислоты (измеренное в фунтах уксусной кислоты на 1000 фунтов пара-ксилола) и (b) оптическую плотность при 340 нм полученной терефталевой кислоты после ее выделения, промывки и сушки. Графики на фигуре 2 показывают, что общий расход уксусной кислоты в опытах по ступенчатому противоточному окислению сравним с таковым по данным опытов без ступенчатого противоточного окисления, в которых отходящий поток содержал 4 об.% кислорода, когда результаты сравнивают при равных мас.% 4-СВА в полученной терефталевой кислоте. Кроме того, графики показывают, что если концентрация кислорода в отходящем газе снижается до 1 об.% без ступенчатого противоточного окисления, то расход уксусной кислоты значительно возрастает. Подобным образом графики на фигуре 3 показывают, что оптическая плотность в опытах со ступенчатым противоточным окислением сравнима с оптической плотностью в опытах без ступенчатого противоточного окисления, в которых отходящий поток содержал 4 об.% кислорода. Кроме того, графики показывают, что если концентрация кислорода в отходящем газе понижается до 1 об.%

без ступенчатого противоточного окисления, то оптическая плотность полученной терефталевой кислоты оказывается значительно выше. Таким образом, из графиков на фигурах 2 и 3 видно, что способ настоящего изобретения представляет собой экономичный способ получения кислотного производного такого качества, которое сравнимо или не сильно отличается от качества подобных продуктов, производимых и поставляемых промышленностью в настоящее время.

При практическом использовании способа настоящего изобретения наиболее высокая приемлемая температура, например 300°F, в первом реакторе окисления может ограничиваться общими параметрами процесса, в частности, давлением во втором реакторе и требованиями теплового баланса. В случае, когда задана предельная температура, следует принять одно или более других переменных для того, чтобы достичь концентрации кислорода в отходящем газе меньше или равной примерно 2%. Примеры включают следующие переменные: содержание параксилола в сырье, количество добавленного катализатора, время контакта и повышение концентрации катализатора в реакторе при уменьшении количества добавленного растворителя. В этом смысле в Примерах 8 и 9 показано, что когда отношение кислорода к параксилолу (ох/РХ) в первом реакторе слишком мало (т.е. слишком много параксилола в сырье, т.к. количество кислорода определяется объемом, подаваемым в него из второго реактора, и объемом, который желательно отводить из первого реактора), то такой результат менее желателен, поскольку значительное количество параксилола остается непрореагировавшим и цвет полученной терефталевой кислоты становится более интенсивным (0,58 и 0,56 соответственно). Аналогично, т.к. весь отходящий поток из первого реактора направляют непосредственно во второй реактор, весь катализатор, введенный в первый реактор, попадает во второй реактор. Следовательно, количество катализатора определяется потребностью в катализаторе также во втором реакторе и таким образом уже не является полностью независимой величиной для первого реактора. Более того, при той же производительности увеличенное время контакта может быть достигнуто путем увеличения объема реактора, но это может быть нежелательно, поскольку повышает затраты. Кроме того, после второго реактора большую часть растворителя отделяют от продукта и возвращают в процесс. Этот поток рецикла растворителя (маточного раствора) также содержит большую часть возвращаемого катализатора. Количество катализатора без растворителя, которое следует добавить в реактор, невелико. Следовательно, невозможно существенно уменьшить количество растворителя, добавляемого в первый реактор, не уменьшая одновременно количество катализатора.

В отличие от этого очень удобным способом одновременного повышения концентрации катализатора и времени контакта в первом реакторе является подача всей или части конденсированной флегмы из первого реактора во второй реактор в обход первого реактора. В результате количество растворителя в первом реакторе уменьшается, а концентрация катализатора и время контакта в первом реакторе возрастают. Примеры 2 и 6 показывают, что таким образом можно понизить температуру окисления (и получить всего примерно 1 об.% кислорода в отходящем газе из первого реактора. Цвет продукта OD 340 (0.34 и 0.29) и расход уксусной кислоты (37 и 38 фунт/тыс.фунт РХ) являются вполне приемлемыми.

м. д.

Из приведенного описания видно, что цели настоящего изобретения были достигнуты. Несмотря на то что были приведены только некоторые варианты, альтернативные воплощения и различные модификации будут понятны специалистам из приведенного описания. Эти и другие альтернативы считаются эквивалентными, если они не противоречат духу и объему настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2362762C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 1995 |

|

RU2171798C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2259346C2 |

| Улучшенный способ и устройство для производства ароматических карбоновых кислот | 2014 |

|

RU2687489C1 |

| СПОСОБ И АППАРАТ ДЛЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2414448C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ (ВАРИАНТЫ) | 2006 |

|

RU2449980C2 |

| СПОСОБ ОЧИСТКИ СУСПЕНЗИИ СЫРОЙ КАРБОНОВОЙ КИСЛОТЫ | 2003 |

|

RU2341512C2 |

| СПОСОБ ВОЗВРАТА ЭНЕРГИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2435754C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2002 |

|

RU2292332C2 |

| Получение ксилолов путем метилирования ароматических соединений | 2012 |

|

RU2624013C2 |

Изобретение относится к непрерывному ступенчатому противоточному способу каталитического окисления в растворителе по меньшей мере одного бензольного соединения, содержащего две замещающие группы, которые выбирают из класса, состоящего из алкильной, гидроксиалкильной, альдегидной, карбоксильной групп и их смесей, способных окисляться в соответствующее кислотное производное, включающему следующие этапы: (а) введение в первую стадию оксиления смеси сырья, содержащего по меньшей мере часть от общего количества каждого из: (i) растворителя, представляющего собой органическую кислоту, (ii) по меньшей мере одного каталитически активного металла, выбранного из марганца, кобальта, никеля, циркония, гафния, церия и их смесей, и (iii) брома в мольном соотношении в расчете на все каталитически активные металлы в интервале от 1:20 до 5:1 и от 7 до 60 мас.% общего количества по меньшей мере одного дизамещенного бензола, вводимого на этапах (а) и (d); (b) частичное окисление по меньшей мере одного дизамещенного бензола на первой стадии окисления в присутствии газа, содержащего молекулярный кислород первоначально в количестве от 3 до 20 об.%, при температуре в интервале от 121°С до 205°С и при относительных количествах дизамещенного бензола, каталитического металла, растворителя и брома, введенных на этапе (а), чтобы от 25 до 99,95 мас.% дизамещенного бензола, подаваемого на первую стадию окисления, окислялось с образованием газовой смеси, содержащей непрореагировавший молекулярный кислород, испаренный растворитель и первую смесь продуктов, содержащую полученное кислотное производное, частично окисленный дизамещенный бензол, непрореагировавший дизамещенный бензол и растворитель, и при давлении от 8,96·105 до 14,8·105 Па, достаточном для поддержания дизамещенного бензола, частично окисленного дизамещенного бензола, кислотного производного и растворителя в жидком состоянии или в виде суспензии твердого вещества в жидкости, так что концентрация остаточного молекулярного кислорода в оставшейся газовой смеси составляет от 0,3 до 2 об.%; (с) выделение полученной первой смеси продукта после первой стадии окисления и подачу по меньшей мере части выделенной первой смеси продуктов на вторую стадию окисления; (d) подача на вторую стадию окисления газа, содержащего молекулярный кислород и остаток от общего количества дизамещенного бензола, каталитического металла, растворителя и брома; (е) окисление на второй стадии окисления частично окисленного дизамещенного бензола и непрореагировавшего дизамещенного бензола, подаваемых на вторую стадию окисления, газом, содержащим молекулярный кислород в количестве от 15 до 50 об.%, при температуре в интервале от 175°С до 216°С и при относительных количествах дизамещенного бензола, частично окисленного дизамещенного бензола, каталитического металла, растворителя и брома, введенных на этапе (а), чтобы от 96 до 100 масс.% дизамещенного бензола и частично окисленного дизамещенного бензола окислялось с образованием газовой смеси, содержащей непрореагировавший молекулярный кислород, испаренный растворитель и вторую смесь продуктов, содержащую полученное кислотное производное и растворитель, и при давлении от 11,7·105 до 16,2·105 Па для того, чтобы поддерживать кислотное производное, частично окисленный дизамещенный бензол и непрореагировавший дизамещенный бензол в основном в жидком состоянии или в виде суспензии твердого вещества в жидкости, так что концентрация остаточного молекулярного кислорода в оставшейся газовой смеси составит от 3 до 15 об.%; (f) выделение после второй стадии окисления второй смеси продуктов, содержащей полученное кислотное производное; и (g) отбор после второй стадии окисления и возврат на первую стадию окисления газа, содержащего остаточный молекулярный кислород. Способ позволяет максимально использовать кислород без потери качества целевой карбоновой кислоты, полученной с помощью ступенчатой противоточной окислительной системы. 24 з.п. ф-лы, 11 табл., 3 ил.

1. Непрерывный ступенчатый противоточный способ каталитического окисления в растворителе по меньшей мере одного бензольного соединения, содержащего две замещающие группы, которые выбирают из класса, состоящего из алкильной, гидроксиалкильной, альдегидной, карбоксильной групп и их смесей, способные окисляться в соответствующее кислотное производное, включающий следующие этапы:

(а) введение в первую стадию оксиления смеси сырья, содержащего по меньшей мере часть от общего количества каждого из: (i) растворителя, представляющего собой органическую кислоту, (ii) по меньшей мере одного каталитически активного металла, выбранного из марганца, кобальта, никеля, циркония, гафния, церия и их смесей, и (iii) брома в мольном соотношении в расчете на все каталитически активные металлы в интервале от 1:20 до 5:1 и от 7 до 60 мас.% общего количества по меньшей мере одного дизамещенного бензола, вводимого на этапах (а) и (d);

(b) частичное окисление по меньшей мере одного дизамещенного бензола на первой стадии окисления в присутствии газа, содержащего молекулярный кислород первоначально в количестве от 3 до 20 об.%, при температуре в интервале от 121 до 205°С и при относительных количествах дизамещенного бензола, каталитического металла, растворителя и брома, введенных на этапе (а), чтобы от 25 до 99,95 мас.% дизамещенного бензола, подаваемого на первую стадию окисления, окислялось с образованием газовой смеси, содержащей непрореагировавший молекулярный кислород, испаренный растворитель и первую смесь продуктов, содержащую полученное кислотное производное, частично окисленный дизамещенный бензол, непрореагировавший дизамещенный бензол и растворитель, и при давлении от 8,96·105 до 14,8·105 Па, достаточном для поддержания дизамещенного бензола, частично окисленного дизамещенного бензола, кислотного производного и растворителя в жидком состоянии или в виде суспензии твердого вещества в жидкости, так что концентрация остаточного молекулярного кислорода в оставшейся газовой смеси составляет от 0,3 до 2 об.%;

(c) выделение полученной первой смеси продукта после первой стадии окисления и подачу по меньшей мере части выделенной первой смеси продуктов на вторую стадию окисления;

(d) подача на вторую стадию окисления газа, содержащего молекулярный кислород и остаток от общего количества дизамещенного бензола, каталитического металла, растворителя и брома;

(e) окисление на второй стадии окисления частично окисленного дизамещенного бензола и непрореагировавшего дизамещенного бензола, подаваемых на вторую стадию окисления, газом, содержащим молекулярный кислород в количестве от 15 до 50 об.%, при температуре в интервале от 175 до 216°С и при относительных количествах дизамещенного бензола, частично окисленного дизамещенного бензола, каталитического металла, растворителя и брома, введенных на этапе (а), чтобы от 96 до 100 мас.% дизамещенного бензола и частично окисленного дизамещенного бензола окислялось с образованием газовой смеси, содержащей непрореагировавший молекулярный кислород, испаренный растворитель и вторую смесь продуктов, содержащую полученое кислотное производное и растворитель, и при давлении от 11,7·105 до 16,2·105 Па для того, чтобы поддерживать кислотное производное, частично окисленный дизамещенный бензол и непрореагировавший дизамещенный бензол в основном в жидком состоянии или в виде суспензии твердого вещества в жидкости, так что концентрация остаточного молекулярного кислорода в оставшейся газовой смеси составит от 3 до 15 об.%;

(f) выделение после второй стадии окисления второй смеси продуктов, содержащей полученное кислотное производное; и

(g) отбор после второй стадии окисления и возврат на первую стадию окисления газа, содержащего остаточный молекулярный кислород.

2. Способ по п.1, в котором дизамещенный бензол представляет собой парадизамещенный бензол и соответствующее кислотное производное является терефталевой кислотой.

3. Способ по п.2, в котором заместители в пара-дизамещенном бензоле являются алкильными группами, содержащими от одного до четырех атомов углерода.

4. Способ по п.1, в котором растворитель представляет собой уксусную кислоту.

5. Способ по п.1, в котором каталитически активные металлы представляют собой кобальт и марганец.

6. Способ по п.5, в котором атомное соотношение марганца к кобальту в реакционной смеси на первой стадии окисления находится в интервале от 1:100 до 100:1.

7. Способ по п.1, в котором мольное соотношение брома к сумме каталитически активных металлов в реакционной смеси первой стадии окисления находится в интервале от 1:5 до 2:1.

8. Способ по п.1, в котором температуру на первой стадии окисления поддерживают в интервале от 136 до 177°С.

9. Способ по п.1, в котором газ, содержащий молекулярный кислород, вводимый на первую стадию окисления, содержит от 3 до 11 об.% молекулярного кислорода.

10. Способ по п.1, в котором концентрация остаточного молекулярного кислорода в газе, отводимом после первой стадии окисления, составляет 1 об.%.

11. Способ по п.1, в котором степень превращения дизамещенного бензола в частично окисленный дизамещенный бензол и кислотное производное на первой стадии окисления составляет от 60 до 99,95 мас.%.

12. Способ по п.1, в котором газ, содержащий молекулярный кислород, подаваемый на вторую стадию окисления, содержит от 20 до 25 об.% молекулярного кислорода.

13. Способ по п.1, в котором концентрация остаточного молекулярного кислорода в газе, отбираемом после второй стадии окисления, составляет от 3 до 11 об.%.

14. Способ по п.13, в котором концентрация остаточного молекулярного кислорода в газе, отбираемом после второй стадии окисления, составляет от 3 до 8 об.%.

15. Способ по п.1, в котором степень превращения дизамещенного бензола и частично окисленного дизамещенного бензола в кислотное производное на второй стадии окисления составляет от 97 до 100 мас.%.

16. Способ по п.6, в котором от 20 до 100 мас.% общего количества марганца, вводимого в этапах (а) и (d), добавляют на первой стадии окисления.

17. Способ по п.6, в котором от 20 до 100 мас.% общего количества кобальта, вводимого на этапах (а) и (d), добавляют на первой стадии окисления.

18. Способ по п.1, в котором от 20 до 100 мас.% общего количества брома, вводимого на этапах (а) и (d), добавляют на первой стадии окисления.

19. Способ по п.1, в котором от 15 до 35 мас.% общего количества дизамещенного бензола, вводимого на этапах (а) и (d), добавляют на первой стадии окисления.

20. Способ по п.1, в котором от 10 до 100 мас.% общего количества растворителя, вводимого на этапах (а) и (d), добавляют на первой ступени окисления.

21. Способ по п.1, в котором температура на первой стадии окисления по крайней мере на 5,5°С ниже, чем температура на второй стадии окисления.

22. Способ по п.1, в котором газ, удаляемый после первой стадии окисления, частично конденсируют для того, чтобы удалить из него конденсируемый растворитель, и по меньшей мере часть сконденсированного растворителя вводят на первую стадию окисления, на вторую стадию окисления или на обе стадии.

23. Способ по п.22, в котором по меньшей мере часть сконденсированного растворителя вводят на первую стадию окисления.

24. Способ по п.22, в котором по меньшей мере часть сконденсированного растворителя вводят на вторую стадию окисления.

25. Способ по п.22, в котором по существу весь сконденсированный растворитель вводят на вторую стадию окисления.

| WO 02055468 A1, 18.07.2002 | |||

| WO 02055467 A1, 18.07.2001 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2046110C1 |

| US 6153790 A, 28.11.2000 | |||

| US 3092658 A, 04.06.1963 | |||

| US 2962361 A, 29.11.1960 | |||

| US 3064044 A, 13.11.1962 | |||

| GB 1429471 A, 24.03.1976. | |||

Авторы

Даты

2009-11-27—Публикация

2004-10-19—Подача