Настоящее изобретение относится к способу непрерывного получения метилмеркаптана путем превращения исходной газовой смеси из метанола и сероводорода в газовой фазе при температуре реакции от 200 до 600°С и рабочем давлении от 1,5 до 40 бар на катализаторе в многослойном реакторе.

Метилмеркаптан является промышленно важным промежуточным продуктом, используемым для синтеза метионина, а также для получения диметилсульфоксида и диметилсульфона. Метилмеркаптан в настоящее время преимущественно получают из метанола и сероводорода проведением реакции между ними на катализаторе, состоящем из оксида алюминия в качестве носителя, оксидов переходных металлов и основных промоторов. Метилмеркаптан обычно синтезируют в газовой фазе при температуре в интервале от 300 до 500°С и давлении в интервале от 1 до 25 бар. Реакция между сероводородом и метанолом с образованием метилмеркаптана носит экзотермический характер. В DE 19654515 С описан, например, способ получения метилмеркаптана в кожухотрубном (многотрубном или трубчатом) реакторе с отводом выделяющейся теплоты реакции солевым расплавом и с последующей ее косвенной утилизацией в теплообменниках для испарения метанола.

При синтезе метилмеркаптана содержащая его в качестве целевого продукта газовая смесь наряду с образовавшимся метилмеркаптаном и водой содержит непрореагировавшие исходные вещества, которыми являются метанол и сероводород, побочные продукты, которыми являются диметилсульфид и диметиловый эфир, а также в небольших количествах содержит полисульфиды (диметилдисульфид). В содержащем целевой продукт газе присутствуют также инертные в реакционных условиях газы, такие, например, как монооксид углерода, диоксид углерода, азот и водород.

Согласно DE 1768826 образовавшийся метилмеркаптан отделяют от содержащей его в качестве целевого продукта газовой смеси в нескольких дистилляционных и промывных колоннах при температуре в пределах от 10 до 140°С.

В соответствии с GB 1417532 реакцию по получению метилмеркаптана можно проводить в реакторе с несколькими неподвижными слоями катализатора или в нескольких последовательно соединенных реакторах. При этом метилмеркаптан получают реакцией между метанолом и сероводородом при молярном соотношении между ними в их смеси от 1,10:1 до 2,5:1 и при раздельной подаче обоих этих реагентов в реактор. Согласно FR 2477538 для получения метилмеркаптана свежий газообразный сероводород сжимают в компрессоре до давления 11 бар. После этого возвращаемый из технологического процесса оборотный газ, содержащий сероводород, диметилсульфид, метанол и в небольших количествах метилмеркаптан, смешивают со сжатым сероводородом с образованием исходной газовой смеси, которую затем нагревают до 510°С. Перед входом в первый из последовательно соединенных реакторов, количество которых может достигать 10, к исходной газовой смеси примешивают циркулирующий по замкнутому контуру промывной агент, содержащий метанол и диметилсульфид, в результате чего температура реакционной смеси на входе в реактор снижается до 450°С. Перед вторым и последующими реакторами в газовый поток добавляют отчасти в жидком, а отчасти в газообразном виде дополнительные количества метанола.

В DE 1134368 С описано применение кожухотрубного (многотрубного) реактора для получения метилмеркаптана. Такой реактор представляет собой цилиндрический кожух с расположенными в нем параллельно друг другу трубками с катализатором. Снизу и сверху трубки с катализатором аналогично кожухотрубным теплообменникам приварены к трубным решеткам, а промежутки между трубками заполнены теплопроводной жидкостью. Каждая трубка на своем нижнем конце снабжена сеткой, удерживающей сыпучий катализатор.

В DE 19654515 описан способ получения метилмеркаптана с частичным использованием в качестве необходимой для испарения метанола энергии теплоты сжатия газообразного сероводорода, а также теплоты выходящего из реактора содержащего целевой продукт газа. Теплота реакции используется при этом для нагрева исходной газовой смеси во внешнем газоподогревателе до температуры реакции.

Экономическая эффективность всего процесса получения метилмеркаптана в решающей мере зависит от степени превращения исходной газовой смеси в соответствующем работающем под давлением реакторе и от подготовки этой газовой смеси. Так, например, для работы компрессоров, а также нагревательных и охлаждающих контуров требуются значительные электрические мощности. Помимо этого сложная и трудоемкая замена катализатора в кожухотрубных реакторах связана из-за длительного их простоя со значительными затратами времени и средств.

В основу настоящего изобретения была положена задача разработать способ экономически эффективного получения метилмеркаптана.

Объектом изобретения является способ непрерывного каталитического получения метилмеркаптана путем взаимодействия метанола и сероводорода в газовой фазе при температуре в пределах от 200 до 600°С, прежде всего от 250 до 500°С и при давлении в пределах от 1,5 до 40 бар, заключающийся в том, что

а) все количество катализатора распределяют одинаковыми или неодинаковыми порциями по меньшей мере по двум, предпочтительно по меньшей мере по трем, отделенным друг от друга зонам,

б) в первую из этих зон подают газообразную смесь, содержащую метанол и сероводород (исходный газ),

в) между первой, второй и следующими при их наличии зонами подают метанол в жидком и/или газообразном виде и

г) отделяют образовавшийся метилмеркаптан,

при этом общее молярное соотношение между используемыми количествами сероводорода и метанола составляет от 1:1 до 10:1, предпочтительно от 1:1 до 5:1, наиболее предпочтительно от 1,1:1 до 3:1.

Газообразная смесь из сероводорода и метанола (исходный газ) содержит оба этих соединения в молярном соотношении между ними от 1,1:1 до 20:1, предпочтительно от 1,1:1 до 10:1, прежде всего от 3:1 до 10:1, а также в некоторых случаях содержит побочные продукты реакции и инертные газы, когда, например, непрореагировавшие компоненты вместе с этими соединениями отделяют от содержащего целевой продукт газового потока и возвращают в цикл.

Применение подобного исходного газа обеспечивает уже в первом слое катализатора эффективное перемешивание реагентов и выделение вследствие высокой степени превращения реагентов значительного количества теплоты реакции, используемой для испарения подаваемого за первой зоной метанола. При подаче же метанола в реактор уже перед первой зоной, как это принято согласно уровню техники (GB 1417532), для испарения метанола потребуется подводить дополнительное количество энергии.

Подаваемый в реактор между зонами с катализатором поток метанола равным образом может содержать серусодержащие эдукты или продукты, однако в основном состоит (обычно более чем на 90 мол.%) из собственно метанола.

Реакцию по получению метилмеркаптана предлагаемым в изобретении способом предпочтительно проводить при рабочем давлении в пределах от 2,5 до 25 бар.

Исходные газы сжимают до рабочего давления в одну или несколько ступеней.

В первой зоне с катализатором сероводород всегда присутствует в избытке по отношению к метанолу.

Соотношение между общими количествами подаваемого в составе исходного газа и подаваемого между зонами с катализатором метанола составляет от 1:1 до 1:10, предпочтительно от 1:2 до 1:7.

Получать метилмеркаптан предлагаемым в изобретении способом предпочтительно в полочных (многослойных) реакторах, имеющих от 2 до 25, прежде всего от 3 до 10, предпочтительно от 3 до 8 слоев катализатора (зон).

При этом возможно также соединять между собой по меньшей мере два таких реактора.

Полочные реакторы обеспечивают возможность непосредственной дозированной подачи газообразного и жидкого метанола, сероводорода или содержащей помимо других компонентов метанол и сероводород исходной газовой смеси между слоями катализатора (полками с катализатором), выделяющуюся в которых теплоту реакции используют непосредственно для испарения метанола, в результате чего температура газовой смеси перед входом в следующий слой катализатора снижается. Подобный подход позволяет отказаться от применения энергоемкого испарителя метанола. Экономическая эффективность всего процесса получения метилмеркаптана обеспечивается также за счет более быстрой по сравнению с кожухотрубными реакторами (с тысячами заполняемых катализатором и опорожняемых отдельных трубок) модульной замены катализатора на полках. Так, в частности, катализатор на каждой полке можно заменять отдельно. Связанное с этим преимущество проявляется прежде всего в том случае, когда дезактивация катализатора, в том числе и при синтезе метилмеркаптана, зависит от концентрации реагентов, а тем самым и от места протекания реакции, соответственно от ее развития (степени завершенности). Помимо этого в одном полочном реакторе проще применять разные катализаторы.

Использование полочного реактора конкретно для проведения реакций с ярко выраженным тепловым эффектом, как, например, при синтезе метилмеркаптана из метанола и сероводорода на обычно используемых в этом процессе катализаторах, позволяет исключительно эффективно контролировать температуру реакции за счет выбора размеров полок и количества впрыскиваемой в реактор жидкости. Тем самым при синтезе метилмеркаптана удается избежать перегрева, который приводит к снижению выхода продукта (метилмеркаптана) и ускорению дезактивации катализатора.

Ниже предлагаемый в изобретении способ, осуществляемый с использованием полочного реактора, применение которого предпочтительно, более подробно рассмотрен со ссылкой на прилагаемые чертежи, на которых показано:

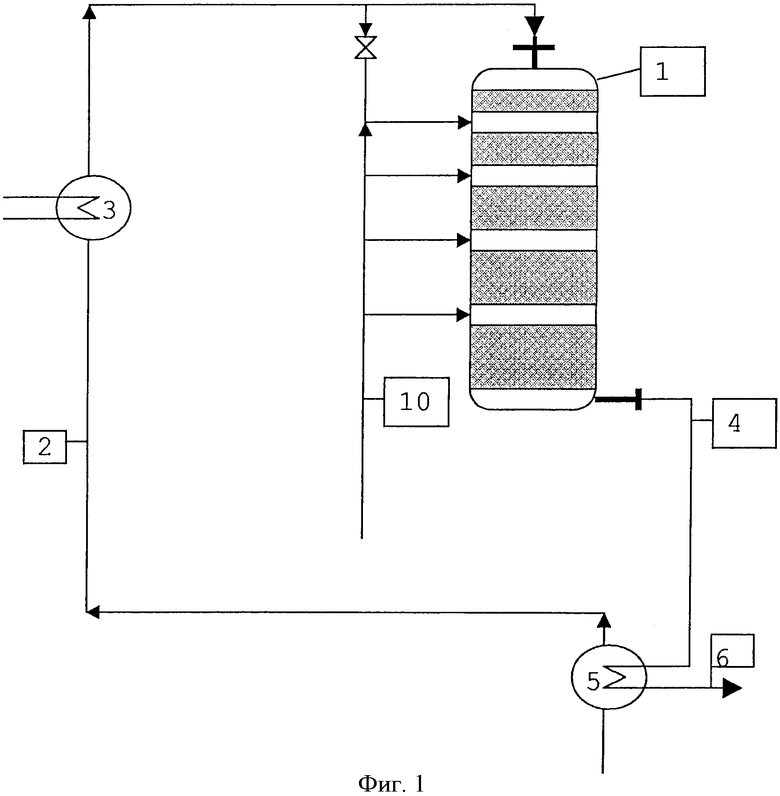

на фиг.1 - технологическая схема первой части процесса получения метилмеркаптана и

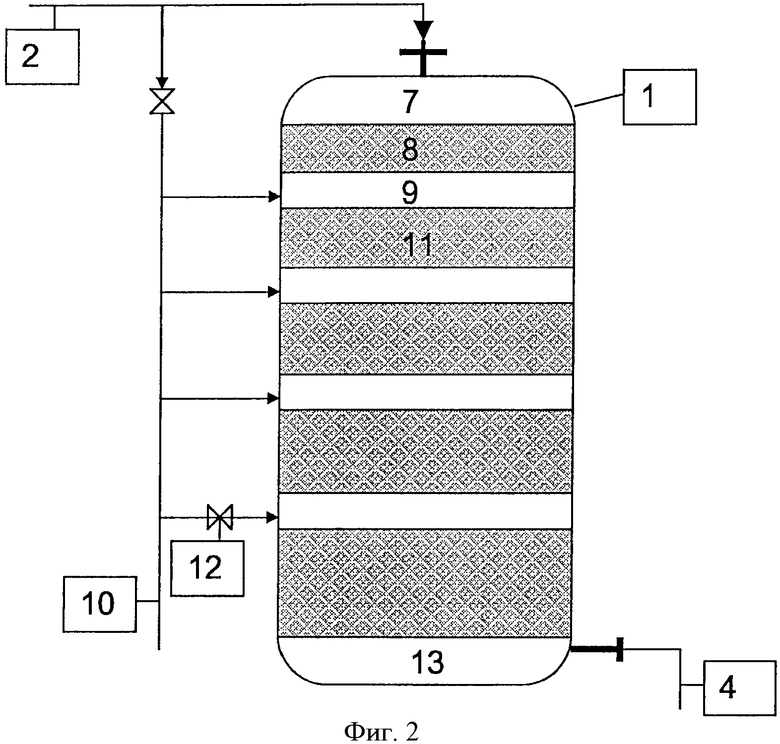

на фиг.2 - детальный схематичный вид полочного реактора, используемого для осуществления проиллюстрированного на фиг.1 способа.

На фиг.1 показана технологическая схема первой части процесса получения метилмеркаптана, предусматривающей подготовку исходных газов, их реакцию в реакторе и охлаждение содержащей целевой продукт газовой смеси. Реакцию в полочном реакторе 1 проводят на обычных катализаторах, предпочтительно на оксиде алюминия в качестве носителя, покрытом предпочтительно вольфраматом щелочного металла, прежде всего вольфраматом цезия. Такие катализаторы описаны в WO 2005/021491, DE 1020047739 и DE 102004061016.

Катализаторы этого типа способны обеспечивать превращение в метилмеркаптан исходной газовой смеси с молярным соотношением между сероводородом и метанолом в пределах от 1,5:1 до 10,0:1 при рабочем давлении от 5 до 20 бар, температуре реакции от 280 до 450°С и среднечасовой скорости подачи газа (СЧСПГ) от 300 до 2000 ч-1 со степенью превращения метанола и селективностью, превышающими 90%. Предлагаемый в изобретении способ позволяет также получать метилмеркаптан с использованием других обычных катализаторов.

В связи с высокой активностью катализаторов синтеза метилмеркаптана, в состав которых в качестве особых промоторов входят не содержащие галогенидов вольфраматы щелочных металлов или содержащие галогениды вольфраматы щелочных металлов, предпочтительно не содержащие галогенидов или содержащие галогениды вольфраматы цезия, для работы таких катализаторов в условиях, в которых они обеспечивают оптимальный выход метилмеркаптана без опасности их ускоренной дезактивации, необходим высокоэффективный контроль за температурой реакции. Соблюсти это условие позволяет применение этих и других обычных катализаторов и проведение предлагаемого в изобретении способа синтеза метилмеркаптана в полочном реакторе.

Исходную газовую смесь 2, состоящую из паров метанола, сероводорода и возможно других, указанных выше компонентов, нагревают в газоподогревателе 3 до температуры на входе в реактор (температуры предварительного нагрева) в пределах от 100 до 350°С. Нагретая до этой температуры исходная газовая смесь поступает в полочный реактор.

Исходную газовую смесь с учетом содержания в ней в соответствующих относительных количествах метанола и сероводорода не следует путать с газообразным сероводородом, в котором из-за его возврата в цикл присутствует в небольших количествах метанол.

Газовую смесь с помощью распределителей равномерно распределяют по слою катализатора на первой полке полочного реактора. Для лучшей теплопередачи слой катализатора на первой полке полочного реактора по меньшей мере в зоне входа в него газового потока дополнительно может быть покрыт слоем инертных твердых насадочных тел. В качестве таких насадочных тел в предпочтительном варианте используют, например, шарики из керамики, диоксида кремния или оксида алюминия. Обычно количество слоев катализатора в полочном реакторе составляет от 2 до 25, а в предпочтительном варианте в одном аппарате размещают от 2 до 10, наиболее предпочтительно от 3 до 8 слоев катализатора. Между полками с катализатором дозируют жидкий или при определенных условиях газообразный метанол, а некоторых случаях - также сероводород или исходную газовую смесь 2. Метанол предпочтительно подавать в процесс в жидком виде между всеми полками с катализатором или между частью полок с катализатором. При этом для испарения метанола и для контроля температуры реакции, носящей высокоэкзотермический характер, используют теплоту реакции, выделяющуюся в слое катализатора на находящейся вблизи точки впрыскивания метанола полке.

При создании изобретения было установлено, что высоту слоев, соответственно количество катализатора на полках полочного реактора предпочтительно постепенно увеличивать от первой к последней полке (зоне) в направлении потока газовой смеси. При определенных условиях метанол не подают в полочный реактор перед его последней (нижней) полкой.

Между полками с катализатором необязательно могут быть предусмотрены различные устройства, например, статические смесители, упорядоченные или неупорядоченные насадки, обеспечивающие турбулентное движение потока и равномерное распределение и перемешивание реагентов. Дозируемую при необходимости между полками с катализатором исходную газовую смесь и/или жидкий метанол предпочтительно радиально, тангенциально или позонно распределять с помощью газораспределителя над слоем катализатора с обеспечением таким путем равномерного распределения турбулентного потока и полного перемешивания реагентов. Перемешивание реагентов можно улучшить, предусмотрев необязательные слои из инертных насадочных тел.

Полки с катализатором предпочтительно выполнены в виде слоев катализатора, имеющих круглую, квадратную или многоугольную форму, однако в принципе они могут иметь и иную форму. Катализатор можно отдельно загружать на каждую полку или удалять его с каждой полки. В предпочтительном варианте полки имеют исполнение, при котором их можно в виде отдельных модулей извлекать из полочного реактора. В другом варианте для простой замены катализатора можно предусмотреть разъемное или неразъемное соединение каждой из полок со стенкой реактора, соответственно можно предусмотреть по отверстию в стенке реактора на уровне каждой из полок.

В следующем варианте осуществления изобретения на полки полочного реактора загружают по меньшей мере два разных катализатора. Тем самым конкретно при синтезе метилмеркаптана учитывается зависимость его локального выхода и локальной селективности катализатора от концентрации реагентов и, следовательно, от развития реакции. Так, например, когда при синтезе метилмеркаптана стремятся добиться полного превращения метанола, последнюю полку предпочтительно заполнять высокоактивным катализатором. Если же стремятся обеспечить протекание реакции с максимальной селективностью катализатора, то на последней полке можно использовать менее активный, но вместо этого высокоселективный катализатор. Тем самым полочный реактор позволяет за счет простого варьирования активности и селективности катализаторов в его локальных зонах обеспечить необходимую гибкость процесса получения метилмеркаптана.

Содержащая целевой продукт газовая смесь 4 выходит из реактора с температурой, равной температуре реакции на уровне его последней (нижней) полки. Тепло этой смеси можно использовать в теплообменнике 5 для испарения метанола, для производства водяного пара или в иных целях. При этом содержащая целевой продукт газовая смесь охлаждается до примерно 150°С и в виде материального потока 6 подается на вторую технологическую стадию. На этой второй технологической стадии процесса получения метилмеркаптана содержащую целевой продукт газовую смесь разделяют на ее компоненты. Разделять содержащую целевой продукт газовую смесь на ее компоненты можно различными известными методами. Содержащую целевой продукт газовую смесь наиболее предпочтительно разделять на ее компоненты способом, описанным в DE 19654516 С. Важное значение для обеспечения экономической эффективности процесса получения метилмеркаптана имеет возврат в цикл отделенного на второй технологической стадии сероводорода в качестве оборотного газового потока. Сказанное относится и к отделенному от содержащей целевой продукт газовой смеси, не полностью израсходованному в процессе химического превращения в реакторе метанолу, а также к возможно используемому на второй технологической стадии промывочному метанолу.

На фиг.2 показан выполненный по предпочтительному варианту реактор. В реакторе 1 размещено n слоев катализатора (где n=2-25). Предпочтительно использовать от 3 до 10 слоев катализатора (полок с катализатором). Исходная газовая смесь 2 попадает через распределительное пространство 7 в первый слой 8 катализатора. Этот первый слой катализатора необязательно может быть покрыт по ходу потока исходного газа насыпным слоем из инертных материалов. В качестве таких инертных материалов используют, например, шарики из оксида алюминия или керамические кольца Рашига. Непосредственно под слоем инертных материалов находится насыпной слой катализатора. При этом в результате высокоэкзотермического образования метилмеркаптана температура в адиабатном слое катализатора на первой полке существенно повышается. После выхода из слоя катализатора на первой полке газовую смесь обогащают в распределительном пространстве 9 жидким метанолом 10, сероводородом 10 или необязательно исходной газовой смесью 2. Под действием теплоты, выделяющейся при реакции в слое катализатора на первой полке, жидкий метанол испаряется без дополнительного подвода тепла. Температура же газовой смеси вследствие этого снижается. Далее газовая смесь попадает во второй слой 11 катализатора из распределительного пространства 9, в котором расположены устройства, обеспечивающие турбулентное движение потока газовой смеси и полное перемешивание реагентов, равномерно распределяющихся по всей площади второго слоя катализатора. Подачу жидкого метанола или необязательно сероводорода, либо исходной газовой смеси осуществляют аналогичным путем в n-1, предпочтительно в n-2, точках между следующими слоями катализатора в полочном реакторе. В целях обеспечить полное превращение метанола в ходе реакции при определенных условиях можно отказаться от подачи жидкого метанола, сероводорода или исходной газовой смеси в реактор перед последним слоем катализатора в точке 12.

После прохождения через полочный реактор прореагировавшая газовая смесь поступает в сборник 13, откуда ее в виде содержащего целевой продукт газового потока 4 подают на дальнейшую переработку.

Тем самым, только в одном реакционном аппарате, включая интегрированную в него систему прямого теплообмена, удается без использования дополнительных теплоносителей, таких как солевые расплавы или пар, исключительно эффективно контролировать температуру высокоэкзотермической реакции по получению метилмеркаптана.

В показанной на фиг.1 технологической схеме предусмотрены все необходимые для осуществления предлагаемого в изобретении способа компоненты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ УГЛЕРОД- И ВОДОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2008 |

|

RU2485099C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2172311C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ ДИАЛКИЛСУЛЬФИДОВ И ДИАЛКИЛПОЛИСУЛЬФИДОВ | 2008 |

|

RU2490255C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛМЕРКАПТАНОВ В МНОГОЗОННОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ | 2007 |

|

RU2443686C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2006 |

|

RU2408577C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗООБРАЗНЫХ ПРОДУКТОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2178411C2 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ РЕАКЦИОННЫХ ГАЗОВЫХ СМЕСЕЙ | 2004 |

|

RU2361859C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ МЕТАНОЛА И СЕРОВОДОРОДА | 2004 |

|

RU2358803C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА И СПОСОБ ПОЛУЧЕНИЯ СЕРОВОДОРОДА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА | 1999 |

|

RU2157366C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2190467C2 |

Изобретение относится к способу непрерывного каталитического получения метилмеркаптана путем взаимодействия метанола и сероводорода в газовой фазе при температуре в пределах от 200 до 600°С и при давлении в пределах от 1,5 до 40 бар, заключающийся в том, что а) все количество катализатора распределяют по меньшей мере по двум отделенным друг от друга зонам, б) в первую из этих зон подают газообразную смесь, содержащую метанол и сероводород, в) между первой, второй и следующими при их наличии зонами подают метанол в жидком и/или газообразном виде и г) отделяют образовавшийся метилмеркаптан, при этом общее молярное соотношение между используемыми количествами сероводорода и метанола составляет от 1:1 до 10:1, предпочтительно от 1:1 до 5:1. Метилмеркаптан является промышленно важным промежуточным продуктом, используемым для синтеза метионина, а также для получения диметилсульфоксида и диметилсульфона. Техническим результатом является получение метилмеркаптана экономически эффективным способом. 18 з.п. ф-лы, 2 ил.

1. Способ непрерывного каталитического получения метилмеркаптана путем взаимодействия метанола и сероводорода в газовой фазе при температуре в пределах от 200 до 600°С и при давлении в пределах от 1,5 до 40 бар, заключающийся в том, что

а) все количество катализатора распределяют по меньшей мере по двум отделенным друг от друга зонам,

б) в первую из этих зон подают газообразную смесь, содержащую метанол и сероводород,

в) между первой, второй и следующими при их наличии зонами подают метанол в жидком и/или газообразном виде и

г) отделяют образовавшийся метилмеркаптан, при этом общее молярное соотношение между используемыми количествами сероводорода и метанола составляет от 1:1 до 10:1, предпочтительно от 1:1 до 5:1.

2. Способ по п.1, отличающийся тем, что используют полочный реактор, имеющий от 2 до 25, предпочтительно от 3 до 10, слоев катализатора.

3. Способ по п.1 или 2, отличающийся тем, что насыпные слои катализатора в зонах покрывают насыпными слоями инертных материалов.

4. Способ по п.3, отличающийся тем, что катализатор в первой по ходу потока зоне и при необходимости в последней зоне полностью или частично покрывают инертным материалом.

5. Способ по одному из пп.1, 2 и 4, отличающийся тем, что в зонах используют, по меньшей мере, два разных катализатора.

6. Способ по одному из пп.1, 2 и 4, отличающийся тем, что в зонах используют разное, прежде всего увеличивающееся в направлении потока газовой смеси, количество катализатора.

7. Способ по п.6, отличающийся тем, что в зонах используют разное, прежде всего увеличивающееся в направлении потока газовой смеси, количество катализатора.

8. Способ по одному из пп.1, 2, 4 и 7, отличающийся тем, что весь используемый сероводород подают в составе содержащей его и метанол газообразной смеси.

9. Способ по одному из пп.1, 2, 4 и 7, отличающийся тем, что в промежуточное пространство между одной или несколькими из первых и вторых или последующих зон подают сероводород или исходный газ.

10. Способ по п.1 или 2, отличающийся тем, что молярное соотношение между сероводородом и метанолом в исходном газе составляет от 1,1:1 до 20:1, предпочтительно от 1,1:1 до 10:1, прежде всего от 3:1 до 10:1.

11. Способ по п.1 или 2, отличающийся тем, что метанол подают в промежуточные пространства между зонами в одинаковых количествах.

12. Способ по п.1 или 2, отличающийся тем, что метанол подают в промежуточные пространства между зонами в неодинаковых количествах.

13. Способ по п.1 или 2, отличающийся тем, что метанол не подают в последнюю зону с катализатором.

14. Способ по одному из пп.1, 2, 4 и 7, отличающийся тем, что обеспечивают прохождение метанола и сероводорода через слои катализатора в изменяющихся направлениях.

15. Способ по одному из пп.1, 2, 4 и 7, отличающийся тем, что в качестве катализаторов используют вольфраматы щелочных металлов или содержащие галогениды вольфраматы щелочных металлов.

16. Способ по п.15, отличающийся тем, что используют не содержащие галогенидов или содержащие галогениды вольфраматы цезия.

17. Способ по одному из пп.1, 2, 4 и 7, отличающийся тем, что реакционную смесь полностью перемешивают между каждыми двумя зонами за счет размещения в них инертных насадочных тел и/или устройств, обеспечивающих турбулентное движение потока и равномерное распределение и перемешивание реагентов.

18. Способ по одному из пп.1, 2, 4 и 7, отличающийся тем, что полки с катализатором выполнены в виде слоев катализатора, имеющих круглую, квадратную или многоугольную форму, с возможностью загрузки катализатора отдельно на каждую полку или удаления катализатора отдельно с каждой полки, которые необязательно выполнены с возможностью их извлечения из реактора в виде отдельных модулей.

19. Способ по п.18, отличающийся тем, что для простой замены катализатора на отдельных полках предусмотрено разъемное или неразъемное соединение каждой из них со стенкой реактора или по отверстию в стенке реактора на уровне каждой из них.

| Винтовой компрессор | 1979 |

|

SU850922A1 |

| Устройство для реверсивного управленияэлЕКТРОдВигАТЕлЕМ пОСТОяННОгО TOKA | 1979 |

|

SU832687A2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА И СПОСОБ ПОЛУЧЕНИЯ СЕРОВОДОРОДА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА | 1999 |

|

RU2157366C1 |

Авторы

Даты

2009-11-27—Публикация

2006-03-02—Подача