Настоящее изобретение относится к непрерывному способу газофазной полимеризации мономеров, в особенности α-олефинов, в присутствии катализатора полимеризации.

В частности, настоящее изобретение относится к способу регулирования текучести полимерных частиц, перетекающих внутри реактора газофазной полимеризации.

Разработка катализаторов полимеризации олефинов, характеризующихся высокими активностью и селективностью, в особенности относящихся к типу Циглера-Натта, а уже не так давно и к металлоценовому типу, привела к широко распространенному использованию в промышленных масштабах способов, в которых полимеризацию олефинов проводят в газообразной среде в присутствии твердого катализатора.

Широко используемой технологией в способах газофазной полимеризации является технология псевдоожиженного слоя. В газофазных способах с использованием псевдоожиженного слоя полимер заключен в вертикальной цилиндрической зоне (слое полимера). Реакционные газы, покидающие реактор, отбирают при помощи компрессора, охлаждают и отправляют обратно совместно с компенсирующими расходование мономерами и подходящими количествами водорода в нижнюю часть слоя полимера через распределительную пластину. Унос твердой фазы газом, покидающим реактор, ограничивают благодаря соответствующему выбору размеров верхней части реактора (свободного запаса превышения, то есть пространства между верхней поверхностью слоя и точкой выхода газа), где скорость газа уменьшается, а в некоторых конструкциях благодаря включению циклонов в линию выхода газов. Расход для циркулирующих газообразных мономеров устанавливают таким, чтобы обеспечить получение скорости в подходящем диапазоне, большем минимальной скорости псевдоожижения и меньшем «скорости транспортирования». Теплоту реакции отводят исключительно в результате охлаждения циркулирующего газа. Состав газовой фазы определяет состав полимера, в то время как кинетику реакции регулируют в результате добавления инертных газов. Реактор функционирует при постоянном давлении, обычно в диапазоне 1-4 МПа.

Значительный вклад в надежность технологии реактора с псевдоожиженным слоем при полимеризации α-олефинов внесли введение подходящим образом предварительно обработанного сфероидального катализатора с контролируемыми размерами и использование в качестве разбавителя пропана.

Поскольку реакторы с псевдоожиженным слоем по своему поведению очень сильно приближаются к идеальным характеристикам «реактора непрерывного действия с перемешиванием» (CSTR), очень трудно получить продукты, которые представляли бы собой гомогенную смесь различных типов полимерных цепей. Действительно, состав газообразной смеси, которая находится в контакте с растущей частицей полимера, по существу является одним и тем же для всего времени пребывания частицы в реакторе. Вследствие этого одним из основных ограничений для способов с использованием псевдоожиженного слоя является трудность уширения молекулярно-массового распределения для полученных полимеров. Ширина молекулярно-массового распределения оказывает влияние как на реологические характеристики полимера (и, таким образом, на технологичность расплава), так и на конечные механические свойства продукта, и она представляет собой характеристику, которая имеет в особенности большое значение для (со)полимеров этилена.

К данной проблеме обратились в документе ЕР 782587. В соответствии с данным патентом можно уширить молекулярно-массовое распределение полимеров без оказания негативного воздействия на их однородность при использовании газофазного способа, реализуемого в петлевом реакторе, соответствующем конкретным критериям конструкции. Газофазную полимеризацию в соответствии с документом ЕР 782587 проводят в двух соединенных между собой зонах полимеризации, в которые в условиях проведения реакции подают один или несколько мономеров в присутствии катализатора и из которых выпускают полученный полимер. Способ характеризуется тем, что растущие частицы полимера перетекают через первую из упомянутых зон полимеризации в условиях быстрого псевдоожижения, покидают упомянутую первую зону полимеризации и поступают во вторую зону полимеризации, через которую они перетекают в уплотненной форме под действием силы тяжести, покидают вторую зону полимеризации и повторно поступают в первую зону полимеризации, таким образом, формируя цикл циркуляции полимера между двумя зонами полимеризации.

В соответствии с положениями документа ЕР 782587 существует возможность уширения молекулярно-массового распределения полимеров просто в результате создания надлежащего баланса между составами газовых фаз и временами пребывания в двух зонах полимеризации газофазного петлевого реактора. Это обуславливается тем, что в то время как полимер движется вперед во второй зоне полимеризации, перетекая вниз в режиме идеального вытеснения, благодаря расходованию мономера он попадает в составы газовой фазы, в большей степени обогащенные регулятором степени полимеризации. Следовательно, молекулярные массы образующегося полимера уменьшаются по оси данной зоны полимеризации.

В отличие от технологии реактора с псевдоожиженным слоем, где частицы полимера растут в псевдоожиженном состоянии, а их расстояние между собой таково, что оно предотвращает их агломерирование, новая газофазная технология, описанная в документе ЕР 782587, должна обеспечить устранение возникновения закупоривания в газофазном реакторе. Действительно, характерный технический признак данной технологии заключается в направленном вниз течении полимера в уплотненной форме вдоль второй зоны полимеризации: в данной части реактора достигаются высокие значения плотности твердой фазы (плотность твердой фазы=кг полимера на один м3 реактора).

Значительным препятствием для возможности реализации данной технологии в промышленности, также как и любой газофазной полимеризации, включающей плотное течение полимера, может являться наличие определенных недостатков. Действительно, плотное течение уплотненного полимера, если только его не будут надлежащим образом регулировать, может привести к остановке полимеризационного реактора. Реакция полимеризации является экзотермической, и теплоту полимеризации необходимо отводить при помощи ограниченных количеств газообразных мономеров, окружающих частицы полимера. Вследствие трения о стенку частицы полимера, перетекающие поблизости от стенки реактора, подвергаются значительному замедлению: как следствие, для данных частиц требуется больше времени для преодоления длины второй зоны полимеризации в сопоставлении с частицами, перетекающими в центральной области поперечного сечения. Существование упомянутого градиента скорости по поперечному сечению реактора может приводить к нежелательному нагреванию частиц полимера, перетекающих поблизости от стенки, так что их температура может увеличиваться вплоть до значения, превышающего значение, соответствующее размягчению полимера. Таким образом, легко возникают проблемы с прилипанием с последующим образованием комков полимеров, которые будут мешать равномерному течению полимера внутри реактора. В конечном счете, зона полимеризации может быть полностью закупорена комками полимера: это подразумевает остановку установки для того, чтобы комки полимера удалить.

Как описывается в документе ЕР-В-1012195, в пределах реактора можно получить две зоны полимеризации с различными составами в результате подачи газообразной или жидкой смеси в верхнюю часть второй зоны полимеризации. Упомянутая смесь выступает в роли барьера для газа, поступающего из первой зоны полимеризации. Введение газообразной и/или жидкой смеси с другим составом во вторую зону полимеризации осуществляют таким образом, чтобы установить результирующее течение газа, направленное вверх на верхней границе данной зоны полимеризации. Установившееся течение газа вверх оказывает действие, предотвращающее поступление во вторую зону полимеризации газовой смеси, присутствующей в первой зоне полимеризации. Вариант реализации, описанный в документе ЕР-В-1012195, является в особенности подходящим для получения бимодальных гомополимеров или сополимеров. Однако описание данного патента не приводит каких-либо предложения или положения в отношении рабочих условий, реализуемых во второй зоне полимеризации, предотвращающих описанное выше образование комков полимера в упомянутой части реактора.

Было бы в высшей степени желательно увеличить возможность технической реализации любого способа газофазной полимеризации, в котором реактор функционировал бы в режиме идеального вытеснения уплотненного полимера, в целях предотвращения появления липкости у частиц полимера и, таким образом, образования комков полимера, нарушающих правильную и стабильную работу промышленной полимеризационной установки.

В настоящее время было обнаружено, что вышеупомянутые недостатки можно преодолеть путем подачи потока жидкости в реактор газофазной полимеризации в соответствии с подходящими рабочими условиями.

Поэтому задачей изобретения является создание способа регулирования текучести частиц полимера, перетекающих в уплотненной форме вниз по потоку внутри полимеризационного реактора, в котором один или несколько мономеров полимеризуют в газовой фазе в присутствии катализатора полимеризации, при этом плотность твердых веществ (кг полимера на один м3 реактора, занимаемый полимером) превышает 80% от «насыпной плотности» полимера, при этом способ характеризуется тем, что поток жидкости непрерывно подают в полимеризационный реактор при массовом расходе на единицу площади поверхности реактора, превышающем 30 кг/час·м2.

«Насыпная плотность» полимера представляет собой параметр, хорошо известный специалисту в соответствующей области: его можно измерить в соответствии с документом ASTM D1895/69.

Способ настоящего изобретения выгодно использовать в отношении всех способов газофазной полимеризации, в которых растущие частицы полимера перетекают вниз внутри реактора в уплотненной форме, так что внутри реактора достигаются высокие значения плотности твердых веществ, при этом данные значения приближаются к значениям насыпной плотности полимера. Говоря конкретно, по всему настоящему описанию изобретения «уплотненная форма» полимера подразумевает то, что соотношение между массой частиц полимера и объемом реактора превышает 80% от «насыпной плотности» полученного полимера. Таким образом, например, в случае насыпной плотности полимера, равной 420 кг/м3, «условия уплотнения» для течения полимера будут удовлетворены, если соотношение масса полимера/объем реактора будет превышать 336 кг/м3.

В конкретном случае газофазных способов, в которых растущие частицы полимера перетекают под действием силы тяжести вертикально вниз через реактор в режиме идеального вытеснения (режиме плотного течения), наличие ограниченных количеств газообразного мономера, окружающего частицы полимера, делает затруднительным обеспечение хорошей текучести частиц полимера. Как уже говорилось, существование градиента скорости по поперечному сечению реактора оказывается в особенности неблагоприятным для надлежащей реализации самого способа полимеризации.

В результате массивного введения жидкости в окрестности стенок реактора способ изобретения делает возможным достижение следующих далее преимуществ:

а) Падение под действием силы тяжести жидкости, просачивающейся по стенкам реактора, приводит к образованию жидкого слоя, расположенного в промежутке между частицами полимера и стенкой реактора, что тем самым уменьшает трение полимера о стенку. Кроме того, просачивающаяся жидкость создает для частиц полимера напор, направленный вниз: благодаря данному действию существование вышеупомянутого градиента скорости по поперечному сечению реактора частично компенсируется. Как следствие, текучесть частиц полимера поблизости от стенки реактора улучшается.

b) Частичное испарение жидкости вносит свой вклад в отвод теплоты полимеризации, что тем самым предотвращает нежелательное нагревание поверхности частиц полимера и их взаимное агломерирование: соответственно, сводятся к минимуму проблемы с прилипанием внутри реактора.

С данной целью в выгодном случае жидкость вводят в реактор под действием минимального давления, так что никакого разбрызгивания жидкости с подачей в поток полимера, направленный вниз, предпочтительно не происходит, а наоборот, происходит образование тонкой пленки жидкости, перетекающей вниз по стенкам реактора.

В соответствии с одним вариантом реализации настоящего изобретения поток жидкости, подаваемый в реактор газофазной полимеризации, можно получить в результате конденсации свежих мономеров: в данном случае часть свежих полимеризуемых мономеров непосредственно подают в реактор в жидком виде.

В соответствии с альтернативным вариантом реализации поток жидкости, подаваемый в полимеризационный реактор, поступает со стадии охлаждения и конденсации потока газа, отправляемого на рецикл. Если полимеризацию одного или нескольких мономеров проводят при реализации газофазного способа, то тогда поток газа, отправляемого на рецикл, в общем случае отбирают из верхней зоны реактора, охлаждают в результате пропускания через внешний теплообменник, а после этого отправляют в реактор на рецикл. Такой поток газа перетекает через слой растущих частиц полимера, тем самым, обеспечивая отвод теплоты полимеризации. Температуру потока газа, отправляемого на рецикл, можно регулировать в теплообменнике, обеспечивая выдерживание реактора при желательной температуре полимеризации. Отправляемый на рецикл поток газа помимо газообразных мономеров в общем случае также содержит и инертные и разбавляющие газы, такие как пропан, и регуляторы степени полимеризации, такие как водород. Как следствие, поток жидкости, подаваемый в реактор в соответствии с изобретением, помимо полимеризуемых мономеров может также содержать и конденсируемые инертные соединения, используемые в качестве разбавителя при полимеризации: предпочтительными соединениями являются алифатические углеводороды С2-С8, такие как пропан, гексан.

Чем больше будет внутренняя поверхность реактора, тем больше будет количество жидкости, вводимой для получения однородного течения жидкой пленки по стенке реактора: действительно, предпочитается получение существенного непрерывного покрытия внутренней стенки жидкой пленкой, перетекающей по стенке вниз. Было обнаружено (смотрите сравнительный пример), что при проведении работы в условиях порогового значения расхода жидкости образование комков полимера предотвратить нельзя, и надлежащей работе реактора наносится серьезный ущерб. Данное пороговое значение соответствует подаче жидкости, по меньшей мере, при 30 кг/час·м2 (массовый расход на единицу площади поверхности реактора). Предпочтительным является расход жидкости на единицу площади поверхности реактора в диапазоне от 50 до 200 кг/час·м2. По всему настоящему описанию изобретения под термином «поверхность реактора» понимается только часть внутренней поверхности реактора, занимаемая слоем полимера.

По существу однородного распределения жидкой пленки по поверхности реактора добиваются в результате размещения вдоль осей реактора достаточного количества точек питания. В соответствии с одним вариантом реализации подачу потока жидкости в реакторе равномерно распределяют при помощи большего количества питающих линий, при этом количество упомянутых питающих линий представляет собой целое число, равное или большее 0,2хН, где Н представляет собой высоту (выраженную в метрах) слоя полимера внутри реактора. Например, в случае высоты слоя полимера, равной 22 метрам, минимальное количество питающих линий вдоль осей реактора составляет 5. Данный вариант реализации делает возможным достижение по существу однородного распределения жидкости по поверхности реактора, что тем самым предотвращает существование зон, не достижимых для жидкой пленки.

В частности, способ настоящего изобретения с выгодой может быть использован в способе газофазной полимеризации, описанном в документах ЕР 782587 и ЕР 1012195, где полимеризацию одного или нескольких олефинов проводят в двух соединенных между собой зонах полимеризации. Действительно, как описывается в вышеупомянутых патентах, частицы полимера перетекают вниз в «уплотненной форме» в одной из упомянутых двух соединенных между собой зонах полимеризации.

Поэтому в соответствии с одним вариантом реализации настоящего изобретения полимеризуемыми мономерами являются α-олефины, описываемые формулой CH2=CHR, где R представляет собой водород или углеводородный радикал, содержащий 1-12 атомов углерода, а газофазную полимеризацию проводят в первой и второй соединенных между собой зонах полимеризации, где растущие частицы полимера перетекают через первую из упомянутых зон полимеризации в условиях быстрого псевдоожижения, покидают упомянутую первую зону полимеризации и поступают во вторую из упомянутых зон полимеризации, через которую они перетекают вниз в уплотненной форме, покидают упомянутую вторую зону полимеризации и повторно поступают в упомянутую первую зону полимеризации, таким образом, формируя цикл циркуляции полимера между упомянутыми двумя зонами полимеризации.

В первой зоне полимеризации, здесь и далее в настоящем документе называемой «колонной восходящего потока», используют условия быстрого псевдоожижения: это значит то, что скорость ожижающего газа превышает скорость транспортирования частиц полимера, так что твердая фаза уносится ожижающим газом. Термины «скорость транспортирования» и «состояние быстрого псевдоожижения» хорошо известны на современном уровне техники; для их определения смотрите, например, работу “D. Geldart, Gas Fluidisation Technology, page 155 et seq., J. Wiley & Sons Ltd., 1986”.

Во второй зоне полимеризации, здесь и далее в настоящем документе называемой «колонной нисходящего потока», растущие частицы полимера перетекают вниз в уплотненной форме под действием силы тяжести. Высокие значения плотности твердой фазы, которые приближаются к объемной плотности полимера, представляют собой характерный признак второй зоны полимеризации. В данной зоне вдоль направления течения можно получить положительный прирост давления, так что становится возможным повторное введение полимера в колонну восходящего потока без помощи специальных механических средств. Таким образом, устанавливается циркуляция по «контуру», которую определяют баланс давлений между двумя зонами полимеризации и потери напора, существующие в системе.

Рабочие условия, устанавливаемые в колонне нисходящего потока, являются в особенности суровыми: температура находится в диапазоне от 50°С до 120°С, а давление - в диапазоне от 1,5 МПа до 6 МПа. Кроме того, в колонне нисходящего потока плотность твердых веществ (кг полимера на один м3 реактора, занимаемый полимером) превышает 80% от значения «насыпной плотности» полученного полимера.

Вследствие данной высокой концентрации полимера незначительные количества газа выступают в роли охлаждающей среды в колонне нисходящего потока, где гарантированным является только относительно невысокий коэффициент теплопередачи. Температура полимера увеличивается по мере того, как он опускается во второй зоне полимеризации, так что в ее нижней части ситуация является в особенности критической. Перемещение частиц полимера поблизости от стенки замедляется под действием силы трения, обусловленной наличием стенки. Липкость примыкающих друг к другу частиц полимера может привести к образованию комков полимера, и колонна нисходящего потока может быть частично закупорена вследствие роста упомянутых комков полимера, что оказывает негативное воздействие на реализацию всего способа.

Возможность технической реализации вышеупомянутого способа газофазной полимеризации может быть значительно увеличена при использовании способа регулирования текучести частиц полимера, заявленного в настоящем документе. Таким образом, в соответствии с изобретением во вторую зону полимеризации непрерывно подают поток жидкости при массовом расходе на единицу площади поверхности реактора, превышающем 30 кг/час·м2, предпочтительно находящемся в диапазоне от 50 до 200 кг/час·м2. Данное количество потока жидкости вводят в колонну нисходящего потока под действием минимального давления, так что никакого разбрызгивания жидкости по существу не происходит, а условия благоприятствуют образованию тонкой пленки жидкости, перетекающей вниз по стенкам реактора.

Поток жидкости, подаваемый в колонну нисходящего потока, предпочтительно поступает со стадии охлаждения и конденсации потока газа, отправляемого на рецикл. Как следствие, упомянутый поток жидкости помимо полимеризуемых мономеров также может содержать и конденсируемые инертные соединения, используемые в качестве разбавителя при полимеризации: предпочтительными соединениями являются алифатические углеводороды С2-С8.

По существу однородного распределения жидкой пленки по поверхности реактора добиваются в результате размещения вдоль осей колонны нисходящего потока достаточного количества точек питания. В соответствии с предпочтительным вариантом реализации подачу потока жидкости равномерно распределяют по колонне нисходящего потока при помощи большего количества питающих линий, при этом количество упомянутых питающих линий представляет собой целое число, равное или большее 0,2хН, где Н представляет собой высоту (выраженную в метрах) слоя полимера внутри второй зоны полимеризации. Дополнительного усовершенствования добиваются в результате расположения большего количества точек питания в соответствии с одним и тем же поперечным сечением: данная компоновка позволяет жидкости с большей однородностью покрывать внутреннюю поверхность колонны нисходящего потока.

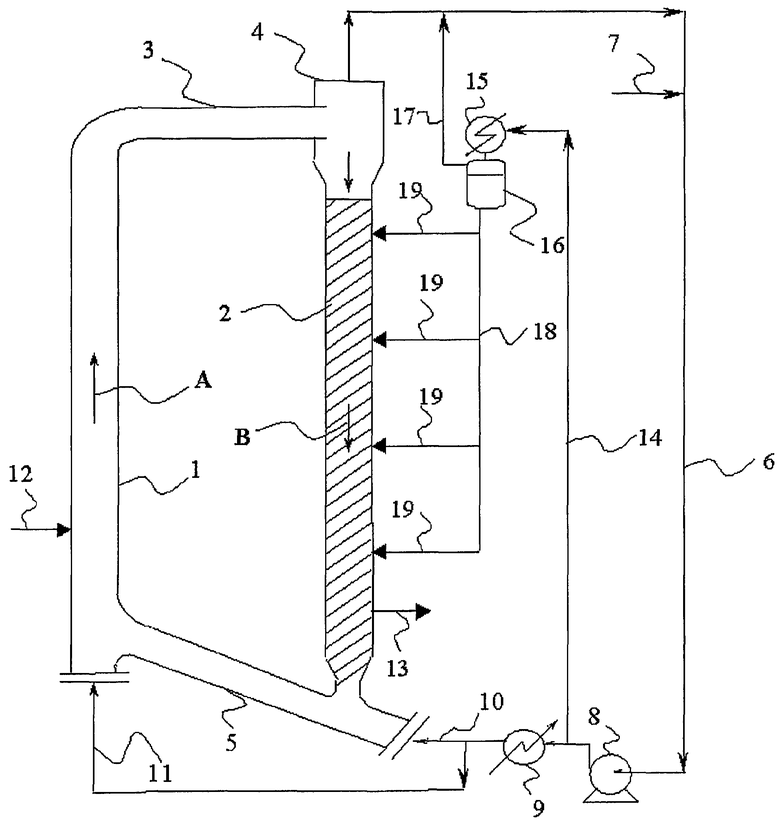

Далее способ настоящего изобретения будет подробно описан со ссылкой на прилагаемый чертеж, который необходимо рассматривать в качестве иллюстрации, а не ограничения объема изобретения.

Чертеж схематически представляет способ настоящего изобретения в приложении к способу полимеризации, описанному в документах ЕР 782587 и ЕР 1012195.

Полимеризационный реактор включает колонну восходящего потока 1, где частицы полимера в условиях быстрого псевдоожижения перетекают вверх в направлении стрелки А, и колонну нисходящего потока 2, где частицы полимера под действием силы тяжести перетекают вниз в направлении стрелки В. Две зоны полимеризации 1 и 2 надлежащим образом соединяют между собой, используя секции 3 и 5.

Компоненты катализатора, предпочтительно после стадии форполимеризации, непрерывно вводят через линию 12 в колонну восходящего потока 1. Полученный полимер непрерывно выпускают из реактора через линию 13.

Газообразную смесь, содержащую один или несколько олефинов, водород и необязательно алкан в качестве газообразного разбавителя, подают в реактор через одну или несколько линий 7, подходящим образом расположенных в любой точке линии отправления газа на рецикл 6, в соответствии со знаниями специалиста в соответствующей области.

Растущие частицы полимера и газообразная смесь покидают колонну восходящего потока 1 и перепускаются в зону разделения твердой/газообразной фаз 4, из которой частицы полимера поступают в колонну нисходящего потока 2. Газообразную смесь собирают в верхней части упомянутой зоны разделения 4 перед ее поступлением в линию отправления газа на рецикл 6. Данную газообразную смесь подвергают сжатию при использовании средств, обеспечивающих сжатие, 8, а после этого разделяют на два потока газа. Первый поток охлаждают при помощи устройства охлаждения 9, а после этого подают в соединительную зону 5 через линию 10 и в нижнюю часть колонны восходящего потока 1 через линию 11.

Другой поток газа, полученный на технологической схеме после средств, обеспечивающих сжатие, 8, подают через линию 14 в конденсатор 15, где его охлаждают до температуры, при которой мономеры и необязательные конденсируемые инертные газы являются частично сконденсированными. На технологической схеме после конденсатора 15 располагают сепарирующую емкость 16. Подвергнутую сепарации газовую смесь, обогащенную водородом, перепускают через линию 17 в линию отправления на рецикл 6. Наоборот, жидкость, полученную на стадии конденсации, перепускают в линию 18 перед ее подачей в колонну нисходящего потока 2. Данное количество жидкости равномерно распределяют в колонне нисходящего потока 2 при помощи большего количества питающих линий 19, расположенных по высоте колонны нисходящего потока 2 на одном и том же расстоянии друг от друга, так что получают по существу однородное распределение жидкой пленки по внутренней поверхности колонны нисходящего потока. Большее количество точек питания можно расположить в соответствии с одним и тем же поперечным сечением для содействия равномерному распределению жидкости по внутренней поверхности колонны нисходящего потока.

Способ изобретения, предназначенный для регулирования текучести частиц полимера, в приложении к способу полимеризации, представленному на чертеже, делает возможным получение большого количества олефиновых полимеров, не вызывая закупоривания колонны нисходящего потока 2. Примеры полимеров, которые можно получать, представляют собой:

полиэтилены высокой плотности (ПЭВП, характеризующиеся относительными плотностями, большими 0,940), в том числе этиленовые гомополимеры и сополимеры этилена и α-олефинов, содержащих от 3 до 12 атомов углерода;

линейные полиэтилены низкой плотности (ЛПЭНП, характеризующиеся относительными плотностями, меньшими 0,940) и очень низкой плотности и сверхнизкой плотности (VLDPE и ULDPE, характеризующиеся относительными плотностями, меньшими 0,920, доходящими вплоть до 0,880), состоящие из сополимеров этилена и одного или нескольких α-олефинов, содержащих от 3 до 12 атомов углерода;

эластомерные терполимеры этилена и пропилена и незначительных количеств диена или эластомерные сополимеры этилена и пропилена при уровне содержания элементарных звеньев, полученных из этилена, в диапазоне приблизительно от 30 до 70% (мас.);

изотактический полипропилен и кристаллические сополимеры пропилена и этилена и/или других α-олефинов, характеризующиеся уровнем содержания элементарных звеньев, полученных из пропилена, превышающим 85% (мас.);

изотактические сополимеры пропилена и α-олефинов, таких как 1-бутен, при уровне содержания α-олефина, доходящем вплоть до 30% (мас.);

ударопрочные пропиленовые полимеры, полученные в результате проведения последовательной полимеризации пропилена и смесей пропилена и этилена, содержащих вплоть до 30% (мас.) этилена;

атактический полипропилен и аморфные сополимеры пропилена и этилена и/или других α-олефинов, содержащие более 70% (мас.) элементарных звеньев, полученных из пропилена;

полибутадиен и другие полидиеновые каучуки.

Вышеупомянутый способ газофазной полимеризации можно реализовать в присутствии системы высокоактивного катализатора, относящейся к типу Циглера-Натта или металлоценовому типу.

Система катализатора Циглера-Натта включает катализаторы, полученные в результате проведения реакции между соединением переходного металла из группы от 4 до 10 Периодической таблицы элементов (новая система обозначений) и металлорганическим соединением из группы 1, 2 или 13 Периодической таблицы элементов.

В частности, соединение переходного металла можно выбирать из числа соединений Ti, V, Zr, Cr и Hf. Предпочтительными соединениями являются соединения, описываемые формулой Ti(OR)nXy-n, в которой n заключен в пределах от 0 до у; у представляет собой валентность титана; Х представляет собой галоген, а R представляет собой углеводородную группу, содержащую 1-10 атомов углерода, или группу COR. В их числе в особенности предпочтительными являются соединения титана, имеющие, по меньшей мере, одну связь Ti-галоген, такие как тетрагалогениды или галогеналкоголяты титана. Предпочтительными конкретными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl.

Предпочтительными металлорганическими соединениями являются Al-органические соединения, а в особенности Al-алкильные соединения. Al-алкильное соединение предпочтительно выбирают из числа производных триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также имеется возможность использования алкилалюминийгалогенидов, алкилалюминийгидридов или алкилалюминийсесквихлоридов, таких как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с упомянутыми производными триалкилалюминия.

В особенности подходящими катализаторами ZN (Циглера-Натта), обеспечивающими получение высокого выхода, являются те, в которых соединение титана наносят на носитель в виде галогенида магния в активной форме, которым предпочтительно является MgCl2 в активной форме. В качестве соединений внутренних доноров электронов можно сделать выбор из числа сложных эфиров, простых эфиров, аминов и кетонов. В частности, предпочтительным является использование соединений, относящихся к простым 1,3-диэфирам, фталатам, бензоатам и сукцинатам.

Дополнительного усовершенствования можно добиться при использовании в дополнение к донору электронов, присутствующему в твердом компоненте, (внешнего) донора электронов, добавляемого к алюминийалкильному компоненту сокатализатора или в полимеризационный реактор. Данные внешние доноры электронов могут являться теми же самыми, что и внутренний донор, или быть отличными от него. Предпочтительно их выбирают из алкоксисиланов, описываемых формулой Ra 1Rb 2Si(OR3)c, где а и b представляют собой целое число в диапазоне от 0 до 2, с представляет собой целое число в диапазоне от 1 до 3, а сумма (a+b+c) равна 4;

R1, R2 и R3 представляют собой алкильный, циклоалкильный или арильный радикалы, содержащие 1-18 атомов углерода. В особенности предпочтительными являются соединения кремния, в которых а равен 1, b равен 1, с равен 2, по меньшей мере, один из R1 и R2 выбирают из разветвленных алкильной, циклоалкильной или арильной групп, содержащих 3-10 атомов углерода, а R3 представляет собой С1-С10 алкильную группу, в частности метильную. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан. Кроме того, предпочтительными также являются соединения кремния, в которых а равен 0, с равен 3, R2 представляет собой разветвленную алкильную или циклоалкильную группу, а R3 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и трет-гексилтриметоксисилан.

Вышеупомянутые катализаторы в дополнение к высокой активности при полимеризации демонстрируют также наличие и хороших морфологических свойств, которые делают их в особенности хорошо подходящими для использования в способе газофазной полимеризации изобретения.

В способе настоящего изобретения также возможно использование и систем катализаторов на основе металлоценов, и они включают:

по меньшей мере, соединение переходного металла, имеющее, по меньшей мере, одну п-связь;

по меньшей мере, алюмоксан или соединение, способное образовывать катион алкилметаллоцена; и

необязательно алюминийорганическое соединение.

Предпочтительным классом соединения металла, имеющего, по меньшей мере, одну п-связь, являются металлоценовые соединения, описывающиеся следующей далее формулой (I):

Cp(L)nAMXp, (I)

где

М представляет собой переходный металл, относящийся к группам 4, 5 или к группам лантаноидов или актиноидов Периодической таблицы элементов; предпочтительно М представляет собой цирконий, титан или гафний;

заместители Х, идентичные друг другу или отличающиеся друг от друга, представляют собой моноанионные сигма-лиганды, выбираемые из группы, состоящей из водорода, галогена, R6, OR6, OCOR6, SR6, NR6 2 и PR6 2, где R6 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода; предпочтительно заместители Х выбирают из группы, состоящей из -Cl, -Br, -Me, -Et, -н-Bu, -втор-Bu, -Ph, -Bz, -CH2SiMe3, -OEt, -OPr, -OBu, -OBz и -NMe2;

р представляет собой целое число, равное степени окисления металла М минус 2;

n равен 0 или 1; если n равен 0, то тогда мостиковая группа L отсутствует;

L представляет собой двухвалентный углеводородный фрагмент, содержащий от 1 до 40 атомов углерода, необязательно содержащий вплоть до 5 атомов кремния, в качестве мостиковой группы соединяющий Ср и А, предпочтительно L представляет собой двухвалентную группу (ZR7 2)n; при этом Z представляет собой С, Si, а группы R7, идентичные друг другу или отличающиеся друг от друга, представляют собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода;

более предпочтительно L выбирают из Si(CH3)2, SiPh2, SiPhMe, SiMe(SiMe3), CH2, (CH2)2, (CH2)3 или С(СН3)2;

Ср представляет собой замещенную или незамещенную циклопентадиенильную группу, необязательно конденсированную с одним или несколькими замещенными или незамещенными, насыщенными, ненасыщенными или ароматическими кольцами;

А имеет то же самое значение, что и Ср, или он представляет собой NR7, -O, S, фрагмент, в котором R7 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода;

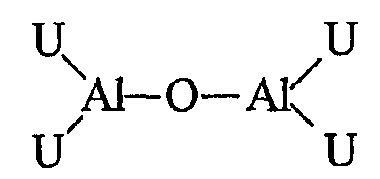

алюмоксаны, используемые в качестве компонента b), рассматриваются в качестве линейных, разветвленных или циклических соединений, имеющих, по меньшей мере, одну группу, относящуюся к типу:

где заместители U, одинаковые или различные, определены выше.

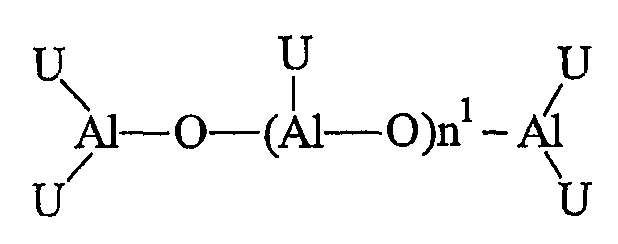

В частности, в случае линейных соединений возможно использование алюмоксанов, описываемых формулой:

где n1 равен 0 или представляет собой целое число в диапазоне от 1 до 40 и где заместители U, одинаковые или различные, представляют собой атомы водорода, атомы галогена, С1-С20 алкильный, С3-С20 циклоалкильный, С6-С20 арильный, С7-С20 алкиларильный или С7-С20 арилалкильный радикалы, необязательно содержащие атомы кремния или германия, при том условии, что, по меньшей мере, один U отличается от галогена, а j находится в диапазоне от 0 до 1, при этом также являясь и не целым числом; или в случае циклических соединений возможно использование алюмоксанов, описываемых формулой:

где n2 представляет собой целое число в диапазоне от 2 до 40, а заместители U определены выше.

Следующие далее примеры будут дополнительно иллюстрировать настоящее изобретение без ограничения его объема.

ПРИМЕРЫ

Общие условия проведения полимеризации

Полимеризацию проводят непрерывно в установке, включающей секцию предварительного введения в контакт, где различные компоненты катализатора предварительно смешивают друг с другом, секцию форполимеризации и секцию газофазной полимеризации, проводимой в реакторе, относящемся к типу, представленному на чертеже.

В качестве катализатора полимеризации использовали катализатор Циглера-Натта, включающий:

титансодержащий твердый компонент катализатора, полученный в соответствии с методикой, описанной в документе ЕР 728769, примере 5, строках от 46 до 53;

триэтилалюминий (TEAL) в качестве сокатализатора;

дициклопентилдиметоксисилан в качестве внешнего донора.

Молярное соотношение Al/Ti равно 68, в то время как массовое соотношение TEAL/внешний донор равно 4.

Вышеупомянутые компоненты катализатора предварительно вводят в контакт друг с другом при 15°С в течение 10 минут в емкости предварительного введения в контакт.

Активированный катализатор подают в секцию форполимеризации, где пропилен полимеризуют в массе. Подачу пропилена и время пребывания регулируют таким образом, чтобы добиться получения желательных выходов полимеризации, выраженных в г форполимера на один г твердого компонента катализатора.

По завершении полимеризации катализатор через линию 12 непрерывно вводят в реактор газофазной полимеризации, показанный на чертеже. Реактор включает две зоны полимеризации, имеющие цилиндрическую форму: колонну восходящего потока 1 (высота 35 м, диаметр 1,8 м) и колонну нисходящего потока 2 (высота 20 м; диаметр 1,1 м), соединенные между собой при использовании секций 3 и 5.

Пример 1

Полипропилен получают в результате проведения полимеризации пропилена в присутствии водорода в качестве регулятора степени полимеризации и пропана в качестве инертного разбавителя. Как в колонне восходящего потока 1, так и в колонне нисходящего потока 2 рабочие условия удовлетворяют нижеследующему:

Приблизительно 1000 тонна/час потока газа, содержащего пропилен, пропан и водород, перепускают вверх по колонне восходящего потока 1, где устанавливают условия быстрого псевдоожижения: полимеризация протекает с получением частиц полипропилена, которые переносятся через секцию 3 до зоны разделения 4. В данной зоне 4 полимер в основном отделяется от газа и поступает в колонну нисходящего потока 2. Только приблизительно 50 тонна/час газа захватываются нисходящим потоком полимера в колонне нисходящего потока 2: поэтому в линию отправления на рецикл 6 перепускают поток газа в количестве, приблизительно равном 950 тонна/час.

Плотность твердых веществ (кг полимера на один м3 реактора, занимаемый полимером) внутри колонны нисходящего потока 2 измеряют для того, чтобы оценить, перетекают ли вниз по колонне нисходящего потока 2 частицы полимера в «уплотненной» форме: измерение дает значение, приблизительно равное 420 кг/м3. В то же самое время насыпная плотность у полученных частиц полипропилена согласно измерению в соответствии с документом ASTM D1895/69 дает значение 450 кг/м3. Таким образом, характеризуясь плотностью твердых веществ, превышающей 80% от «насыпной плотности», частицы полипропилена перетекают вниз по колонне нисходящего потока 2 в соответствии с условиями «уплотненного» состояния.

Способ настоящего изобретения в данном случае используют для обеспечения хорошей текучести растущего полимера в колонне нисходящего потока 2. Часть потока, отправляемого на рецикл, в количестве, приблизительно равном 10 тонна/час, перепускают в линию 14 и частично конденсируют в конденсаторе 15 при рабочих условиях 45°С и 29 бар.

6 тонна/час потока жидкости, содержащей пропилен и пропан, отбирают из нижней части емкости 16 и непрерывно подают в колонну нисходящего потока 2 при использовании четырех питающих линий 19, при этом упомянутые питающие линии 19 располагают по высоте колонны нисходящего потока на расстоянии друг от друга, равном приблизительно 5 м.

Принимая во внимание то, что внутренняя поверхность колонны нисходящего потока 2 равна приблизительно 69 м2, упомянутый поток жидкости непрерывно подают в полимеризационный реактор при массовом расходе на единицу площади поверхности реактора, приблизительно равном 87 кг/час·м2.

Как следствие, подача вышеупомянутого потока жидкости делает возможным непрерывный выпуск полипропилена из реактора, предотвращая какое-либо образование комков полимера в колонне нисходящего потока 2: из колонны нисходящего потока 2 через линию 13 непрерывно выпускают приблизительно 20 тонна/час полипропилена.

Пример 2

Сополимер пропилена/этилена получают в результате проведения сополимеризации пропилена и этилена в присутствии водорода в качестве регулятора степени полимеризации и пропана в качестве инертного разбавителя. Как в колонне восходящего потока 1, так и в колонне нисходящего потока 2 рабочие условия удовлетворяют нижеследующему:

Приблизительно 1000 тонна/час потока газа, содержащего пропилен, этилен, пропан и водород, перепускают вверх по колонне восходящего потока 1. Полимеризация протекает с получением частиц сополимера пропилена/этилена, которые переносятся через секцию 3 до зоны разделения 4. В данной зоне 4 полимер в основном отделяется от газа и поступает в колонну нисходящего потока 2: только приблизительно 50 тонна/час газа захватываются нисходящим потоком полимера в колонне нисходящего потока 2, так что в линию отправления на рецикл 6 перепускают поток газа в количестве, приблизительно равном 950 тонна/час.

Плотность твердых веществ (кг полимера на один м3 реактора, занимаемый полимером) внутри колонны нисходящего потока 2 измеряют, получая значение, приблизительно равное 410 кг/м3.

Насыпная плотность полученного сополимера равна 452 кг/м3. Таким образом, характеризуясь плотностью твердых веществ, превышающей 80% от «насыпной плотности», частицы полипропилена перетекают вниз по колонне нисходящего потока 2 в условиях «уплотненного» состояния.

Часть потока, отправляемого на рецикл, в количестве, приблизительно равном 20 тонна/час, перепускают в линию 14 и частично конденсируют в конденсаторе 15 при рабочих условиях 40°С и 27 бар.

8 тонна/час потока жидкости, содержащей пропилен, пропан и следовые количества этилена, отбирают из нижней части емкости 15 и непрерывно подают в колонну нисходящего потока 2 при использовании четырех питающих линий 19, при этом упомянутые питающие линии 19 располагают по высоте колонны нисходящего потока на расстоянии друг от друга, равном приблизительно 5 м.

Принимая во внимание то, что внутренняя поверхность колонны нисходящего потока 2 равна приблизительно 69 м2, упомянутый поток жидкости непрерывно подают в полимеризационный реактор при массовом расходе на единицу площади поверхности реактора, приблизительно равном 116 кг/час·м2.

Как следствие, подача вышеупомянутого потока жидкости делает возможным непрерывный выпуск полимера из реактора, предотвращая какое-либо образование комков полимера в колонне нисходящего потока 2: из колонны нисходящего потока 2 через линию 13 непрерывно выпускают приблизительно 20 тонна/час сополимера пропилена/этилена.

Сравнительный пример А

Полимеризацию пропилена повторяют в соответствии с теми же самыми рабочими условиями, что и в примере 1, при том отличии, что поток газа, отправляемого на рецикл, не подают в линию 14 и в конденсатор 15: как следствие, никакого потока жидкости в колонну нисходящего потока 2 не подают.

По истечении периода времени продолжительностью в 24 часа выпуск полипропилена из реактора через линию 13 прерывают вследствие образования комков полимеров в колонне нисходящего потока 2: комки полимера препятствуют равномерному течению частиц полимера в колонне нисходящего потока 2 вплоть до того, что они приводят к полному закупориванию реактора.

Сравнительный пример В

Полимеризацию пропилена повторяют в соответствии с теми же самыми рабочими условиями, что и в примере 1, при том отличии, что в линию 14 перепускают и частично конденсируют в конденсаторе 15 при рабочих условиях 45°С и 29 бар меньшее количество потока газа, отправляемого на рецикл.

1 тонна/час потока жидкости, содержащей пропилен и пропан, отбирают из нижней части емкости 16 и непрерывно подают в колонну нисходящего потока 2 при использовании четырех питающих линий 19, при этом упомянутые питающие линии 19 располагают по высоте колонны нисходящего потока 2 на расстоянии друг от друга, равном приблизительно 5 м.

Принимая во внимание то, что внутренняя поверхность колонны нисходящего потока 2 равна приблизительно 69 м2, упомянутый поток жидкости непрерывно подают в колонну нисходящего потока при массовом расходе на единицу площади поверхности, приблизительно равном 14,5 кг/час м2.

По истечении периода времени продолжительностью в 36 часов выпуск полипропилена из реактора через линию 13 прерывают вследствие образования комков полимеров в колонне нисходящего потока 2: комки полимера препятствуют равномерному течению частиц полимера в колонне нисходящего потока 2 вплоть до того, что они приводят к полному закупориванию реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 2005 |

|

RU2404196C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2466787C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1995 |

|

RU2142471C1 |

| СПОСОБ И АППАРАТ ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2000 |

|

RU2238952C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2223974C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2005 |

|

RU2374265C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2621038C2 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРА В ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР | 2009 |

|

RU2515857C2 |

| СПОСОБ ОБРАБОТКИ ПОЛИОЛЕФИНОВЫХ ЧАСТИЦ, ПОЛУЧЕННЫХ МЕТОДОМ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2600550C1 |

Изобретение относится к непрерывному способу газофазной полимеризации мономеров, таких как α-олефины, в присутствии катализатора полимеризации, в частности, к способу регулирования текучести полимерных частиц, перетекающих внутри реактора газофазной полимеризации. В полимеризационный реактор, в котором плотность твердого вещества, измеренная в кг полимера на м3 реактора, занимаемый полимером, превышает 80% от «насыпной плотности» полимера, непрерывно подают поток жидкости при массовом расходе на единицу площади поверхности реактора, превышающем 30 кг/час·м2. Подачу жидкости осуществляют при минимальном давлении вблизи стенок реактора, при этом в качестве жидкости используют часть свежих полимеризуемых мономеров в конденсированном виде и/или жидкость, полученную после охлаждения и конденсации потока газа, отправляемого на рецикл из полимеризационного реактора. Регулирование текучести полимерных частиц в нисходящем потоке колонны реактора предотвращает образование в ней комков полимера и засора и обеспечивает стабильную работу промышленной полимеризационной установки. 5 з.п. ф-лы, 1 ил.

1. Способ регулирования текучести частиц полимера, перетекающих вниз по потоку в уплотненной форме внутри полимеризационного реактора, в котором один или несколько мономеров, таких как α-олефины, подвергают газофазной полимеризации в присутствии катализатора полимеризации, при этом плотность твердого вещества, измеренная в кг полимера на м3 реактора, занимаемого полимером, превышает 80% от «насыпной плотности» полимера, отличающийся тем, что в полимеризационный реактор непрерывно подают поток жидкости при массовом расходе на единицу площади поверхности реактора, превышающем 30 кг/ч м2, причем подачу жидкости осуществляют при минимальном давлении вблизи стенок реактора, при этом в качестве жидкости используют часть свежих полимеризуемых мономеров в конденсированном виде и/или жидкость, полученную после охлаждения и конденсации потока газа, отправляемого на рецикл из полимеризационного реактора.

2. Способ по п.1, отличающийся тем, что упомянутый поток жидкости подают при расходе на единицу площади поверхности реактора в диапазоне от 50 до 200 кг/ч м2.

3. Способ по любому из пп.1 и 2, отличающийся тем, что жидкость, полученная после охлаждения и конденсации потока газа, отправляемого на рецикл, содержит полимеризуемые мономеры и, необязательно, конденсируемые инертные соединения, выбираемые из алифатических углеводородов C2-C8.

4. Способ по любому из пп.1 и 2, отличающийся тем, что подачу потока жидкости в реакторе осуществляют посредством равномерно распределенных вдоль реактора питающих линий, при этом количество питающих линий представляет собой целое число, равное или большее 0,2·Н, где Н представляет собой высоту слоя полимера внутри реактора, выраженную в метрах.

5. Способ по п.4, отличающийся тем, что одним или несколькими мономерами являются α-олефины, описываемые формулой CH2=CHR, где R - представляет собой водород или углеводородный радикал, содержащий 1-12 атомов углерода.

6. Способ по п.1, отличающийся тем, что α-олефины подвергают газофазной полимеризации в первой и во второй соединенных между собой зонах полимеризации, в которой полимеризационный реактор, внутри которого частицы полимера перетекают вниз по потоку в уплотненной форме, является второй зоной полимеризации, при этом растущие частицы полимера поступают во вторую зону полимеризации из первой зоны полимеризации, в которой используют условия быстрого псевдоожижения, после второй зоны полимеризации частицы полимера повторно вводятся в первую зону полимеризации для формирования циркуляции полимера между упомянутыми двумя зонами полимеризации.

| Двухдвигательный привод | 1981 |

|

SU1012195A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 0 |

|

SU404267A1 |

| US 6455642 B1, 24.09.2002. | |||

Авторы

Даты

2010-01-27—Публикация

2005-01-31—Подача