Изобретение относится к способу газофазной полимеризации олефинов, проводимому в реакторе, содержащем зону, где частички полимера перетекают вниз в уплотненном режиме, образуя уплотненный полимерный слой. В частности, изобретение предназначено для повышения работоспособности такого реактора путем подачи соответствующим образом добавки, снижающей статические заряды.

Известно, что актуальной проблемой, которую следует преодолеть при использовании способа газофазной полимеризации, является образование полимерных агломератов, которые могут накапливаться в реакторе полимеризации и трубопроводах рециркуляции газового потока. Образование полимерных агломератов в реакторе полимеризации приводит к отрицательным воздействиям. Например, агломераты могут нарушить удаление полимера из реактора полимеризации, засоряя спускные клапаны. При падении агломераты покрывают часть решетки для образования псевдоожиженного слоя и снижают эффективность псевдоожижения. В результате образуются еще более крупные агломераты, приводящие к остановке реактора.

Агломераты могут образовываться при наличии очень мелких частичек полимера в полимеризационной среде. Наличие таких мелких частичек является результатом введения мелких частиц катализатора или расщепления катализатора в полимеризационной среде. Считается, что данные мелкие частицы осаждаются и электростатически прилипают к внутренним стенкам реактора полимеризации и соответствующего оборудования для рециркуляции газового потока, например теплообменника. При отсутствии съема тепла мелкие частицы остаются активными и будут расти в размере, приводя к образованию агломератов, частично за счет плавления самого полимера. Образование агломератов в реакторе полимеризации происходит, как правило, в виде листов. Агломераты могут частично засорять теплообменник, предназначенный для отбора тепла во время реакции полимеризации.

Предлагается решение проблемы образования агломератов при использовании способа газофазной полимеризации. Предлагаемые решения включают в себя: деактивацию мелких частиц полимера, контроль над активностью катализатора, снижение электростатического заряда.

Патент ЕР 359444 описывает введение в реактор полимеризации небольших количеств замедлителя активности, сохраняющего, по существу, либо постоянную скорость полимеризации, либо содержание металла переходной валентности в полученном полимере. Считается, что способ дает полимер без образования агломератов.

Патент USP 4.739.015 описывает использование соединений, содержащих газообразный кислород, жидких или твердых соединений, содержащих атомарный водород, предотвращающих прилипание полимера к внутренней стенке установки полимеризации.

Патент USP 4.803.251 описывает способ уменьшения полимерного листования путем использования группы химических присадок, создающих положительные и отрицательные заряды в реакторе и подаваемых туда в количестве нескольких частей на миллион (ч./млн) относительно количества мономера, предотвращая образование нежелательных положительных или отрицательных зарядов.

Патент ЕР 560035 описывает способ полимеризации, использующий соединение, которое препятствует обрастанию, и исключает или уменьшает накопление полимерных частиц на стенках реакторов или образование агломератов из частиц полимера, вызывающих засорение труб или других узлов установки. Это соединение, препятствующее обрастанию, предпочтительно выбирать из алкидиэтаноламинов, которые вводятся на любой стадии газофазного процесса полимеризации в количестве, превышающем 100 частей на миллион, исходя из массы полученного (со) полимера. Указанное соединение, препятствующее обрастанию, способно, как показало его использование в стандартном испытании полимеризации смеси этилена и полипропилена, избирательно замедлять полимеризацию на частицах полимера менее 850 мкм, причем последние отвечают за проблемы обрастания и полимерного листования.

Другие способы снижения электростатического потенциала включают в себя: (1) установку заземляющих устройств в псевдоожиженном слое; (2) ионизацию газа или частиц электрическим разрядом, генерирующим ионы, нейтрализующие электростатические заряды на частицах; (3) применение радиоактивных источников, способных генерировать ионы, нейтрализующие электростатические заряды на частицах.

Новейший процесс газофазной полимеризации олефинов, представляющий собой альтернативу реактору с псевдоожиженным слоем, описан в патентах ЕР 782587 и ЕР 1012195. Технологический процесс полимеризации происходит в газофазном реакторе с взаимосвязанными зонами полимеризации, в котором растущие полимерные частицы движутся через первую зону полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации (реактор нисходящего потока), через которую они движутся в уплотненной форме под действием силы тяжести, покидают указанный реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между двумя зонами полимеризации. Газофазная технология, описанная в этих двух патентах, обладает типичными недостатками, связанными с образованием полимерных агломератов, по причине электростатических зарядов в устройстве полимеризации. Отмечалась тенденция образования полимерных агломератов, особенно во второй зоне полимеризации (реактор нисходящего потока). Фактически частички полимера перетекают вниз по реактору нисходящего потока в уплотненной форме в уплотненном режиме, причем данное состояние способствует образованию агломератов, поскольку затруднен отвод тепла реакции полимеризации из-за ограниченной возможности его съема. Полимерные агломераты могут быстро засорить оборудование для выпуска полимера, расположенное в нижней части реактора нисходящего потока.

Следовательно существует потребность в улучшении режима подачи антистатического соединения в процесс газофазной полимеризации, содержащий полимерные частички, текущие вниз вдоль реактора в уплотненной форме, чтобы оптимизировать эффект нейтрализации электростатических зарядов в данном типе реактора газофазной полимеризации.

Патент WO 2011/029735 описывает усовершенствованное расположение точек ввода антистатического соединения в данном процессе полимеризации, в результате дозирование добавки, снижающей статические заряды, осуществляется через несколько питающих трубопроводов, расположенных на разных высотах уплотненного слоя полимера.

Тем не менее, существует необходимость дальнейшего улучшения работы реактора нисходящего потока, в частности, при производстве статистических сополимеров пропилена с этиленом и/или другими альфа-олефиновыми сомономерами.

Вышеуказанная цель достигается путем соответствующего изменения способа подачи антистатического соединения в реактор.

Изобретение описывает способ получения олефиновых полимеров, который содержит следующие этапы:

(a) газофазной полимеризации одного или нескольких олефинов в присутствии катализатора полимеризации, в результате чего растущие частички полимера стекают под воздействием силы тяжести по цилиндрической наклонной плоскости в уплотненной форме, образуя уплотненный слой стекающих частичек полимера, причем такой уплотненный слой содержит верхнюю часть слоя и нижнюю часть слоя, где расстояние от низа слоя до верха слоя определяет высоту уплотненного слоя;

(b) стекания указанных частичек полимера через участок сужения уплотненного слоя, находящегося на расстоянии, равном примерно 15% от общей высоты уплотненного слоя от низа слоя; и

(c) дозирования добавки, снижающей статические заряды, через питающий трубопровод, соединенный с уплотненным слоем в точке ввода, расположенной в зоне подачи, выступающей из верхней части участка сужения, в направлении верха слоя, на расстоянии в пять раз больше диаметра сечения уплотненного слоя над участком сужения.

Предпочтительно, чтобы зона сужения выдавалась от низа слоя на расстоянии 10%, а более предпочтительно на 5%, от общей высоты уплотненного слоя.

Точка ввода антистатической добавки располагается над участком сужения в зоне подачи, выступающей от указанного участка сужения, в направлении верха слоя, на расстоянии большее диаметра сечения уплотненного слоя над участком сужения предпочтительно в 4 раза, более предпочтительно в 3 раза, еще более предпочтительно в 2 раза.

Струя газа, названная "струя дозирующего газа", подается в нижнюю часть уплотненного слоя по питающему трубопроводу, размещенному на небольшом расстоянии над описанным выше участком сужения. Данное "небольшое расстояние" в 1,5 раза, лучше 0,6-1,3 раза и еще лучше 0,7-1,0 раза больше диаметра сечения уплотненного слоя непосредственно над участком сужения.

Питающий трубопровод для дозирования добавки, снижающей статические заряды, и питающий трубопровод для дозировки газа могут быть соответствующим образом совмещены, подразумевая дозировку обеих текучих сред по одному трубопроводу.

Способ согласно изобретению преимущественно используется в любых процессах газофазной полимеризации, в которых растущие частички полимера стекают в реакторе вниз в уплотненной форме и достигают высоких значений плотности твердого вещества внутри реактора, которые приближаются к объемной плотности полимера.

"Объемная насыпная плотность" полимера представляет собой параметр, хорошо известный специалистам в данной области техники, измеряемый в соответствии с ASTM D1895/69. Плотность твердого вещества в реакторе определяется как масса полимера на единицу объема реактора, занятого полимером.

В частности, в изобретении термин "уплотненная форма" полимера означает соотношение между массой полимера и объемом реактора и превышает на 80% "объемную насыпную плотность" полученного полимера. Например, при объемной насыпной плотности, равной 420 кг/м3, "уплотненная форма" полимера подразумевает, что соотношение масса полимера/объем реактора, по меньшей мере, равно 336 кг/м3.

Параметры режима работы, такие как температура и давление, как правило, подлежащие регулировки в каталитическом процессе газофазной полимеризации, находятся в пределах: температура от 60°C до 120°C; давление от 5 до 50 бар.

Термин "добавка, снижающая статические заряды" используется в настоящем описании и включает в себя следующие соединения:

- антистатические вещества, способные нейтрализовать электростатические заряды частичек полимера;

- сокатализаторы деактиваторов для частичной деактивации сокатализатора алкилалюминия при условии, что они по существу не замедляют общую активность полимеризации.

Следовательно, предлагаемая "добавка, снижающая статические заряды", представляет собой любое вещество, способное предотвращать, очищать или значительно уменьшать образование нароста полимера на любом оборудовании установки полимеризации, в том числе листовое покрытие стенок реактора или отложение полимерных агломератов в любом трубопроводе установки полимеризации, включая трубопровод рециркуляции газа.

Предлагаемая добавка, снижающая статические заряды, дозируется в процессе полимеризации в соответствии с конкретными условиями для создания максимального антистатического эффекта по нейтрализации электростатических зарядов на полимерных частичках, текущих вниз в уплотненной форме вдоль реактора полимеризации.

Предлагаемая добавка, снижающая статические заряды, добавляется в процессе полимеризации в чистом виде или разбавленной в углеводородном растворителе, улучшая дисперсию. Подходящими углеводородными растворителями являются: изопентан, изогексан, н-гексан, циклогексан, гептан. В случае использования растворителя объем добавки, снижающей статические заряды, в растворе (добавка + растворитель) находится в пределах от 2% до 60% по массе, а предпочтительно от 4% до 40%.

Добавку, снижающую статические заряды, добавляют, как правило, в процессе полимеризации в пределах от 5 до 250 весовых частей на миллион, исходя из массы получаемого полиолефина. Использование меньших количеств менее эффективно предотвращает наращивание полимера, а использование больших количеств отрицательно влияет на работу реактора, в частности на активность катализатора. Предпочтительное количество указанной добавки, снижающей статические заряды, находится в пределах от 10 до 100 весовых частей на миллион, исходя из массы получаемого полиолефина.

В частности, предлагаемый способ применим в процессах газофазной полимеризации, описанных в патентах ЕР 782587 и ЕР 1012195, где полимеризация одного или нескольких олефинов осуществляется в двух взаимосвязанных зонах полимеризации. В действительности условия полимеризации внутри второй зоны полимеризации таковы, что частички полимера стекают вниз в "уплотненной форме" под действием силы тяжести.

В соответствии с предпочтительным вариантом осуществления изобретения один или несколько альфа-олефинов подвергаются полимеризации в газофазном реакторе с двумя взаимосвязанными зонами полимеризации: первой зоны полимеризации, называемой реактором восходящего потока, содержащей полимерные частички, переносимые вверх режимом быстрого псевдоожижения или другим режимом транспортировки; второй зоны полимеризации, называемой реактором нисходящего потока, содержащей полимерные частички, стекающие вниз в уплотненной форме под действием силы тяжести, образуя уплотненный слой полимера.

Режим быстрого псевдоожижения внутри реактора восходящего потока устанавливается путем подачи газовой смеси, содержащей один или несколько альфаолефинов при скорости выше, чем скорость переноса полимерных частиц. Скорость подачи указанной газовой смеси обычно составляет от 0,5 до 15 м/с, а предпочтительнее от 0,8 до 5 м/с. Термины "скорость переноса" и "режим быстрого псевдоожижения" хорошо известны в данной области техники. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq., J. Wiley & Sons Ltd., 1986". (Д. Гелдарт, Технология газового псевдоожижения, с. 155 и далее, издательство J. Wiley & Sons Ltd., 1986).

В реакторе нисходящего потока частички полимера стекают под действием силы тяжести в уплотненной форме, так что плотность твердого вещества в этой зоне полимеризации приближается к объемной плотности полимера.

Предлагаемый способ показал, что подача добавки, снижающей статические заряды, помимо того, что она эффективно снижает образование полимерных пленок и полимерных агломератов вдоль всего реактора нисходящего потока, имеет решающее значение над контролем значений температуры "корки", измеренной на внешней поверхности реактора с помощью соответствующих покупных устройств. Высокие значения температуры такой "корки" или температуры стенки указывают на застойную зону, в которой растущий полимер может и, как правило, будет расти комками, ставя под угрозу работу реактора.

В соответствии с предлагаемым способом могут быть установлены дополнительные питающие трубопроводы для добавки, снижающей статические заряды. Указанные дополнительные питающие трубопроводы для добавки, снижающей статические заряды, устанавливаются на реактор полимеризации, с двумя взаимосвязанными зонами полимеризации, вдоль реактора нисходящего потока, на трубопроводе подачи каталитической системы в реактор восходящего потока и/или вдоль трубопровода, по которому непрерывно рециркулируют газовые мономеры в реактор полимеризации.

Общее количество добавки, снижающей статические заряды, добавленной в реактор полимеризации, находится в пределах от 20 до 500 весовых частей на миллион, исходя из молекулярного веса получаемого полиолефина. Предпочтительные количества указанной добавки, снижающей статические заряды, находятся в пределах от 50 до 250 весовых частей на миллион, исходя из молекулярного веса получаемого полиолефина.

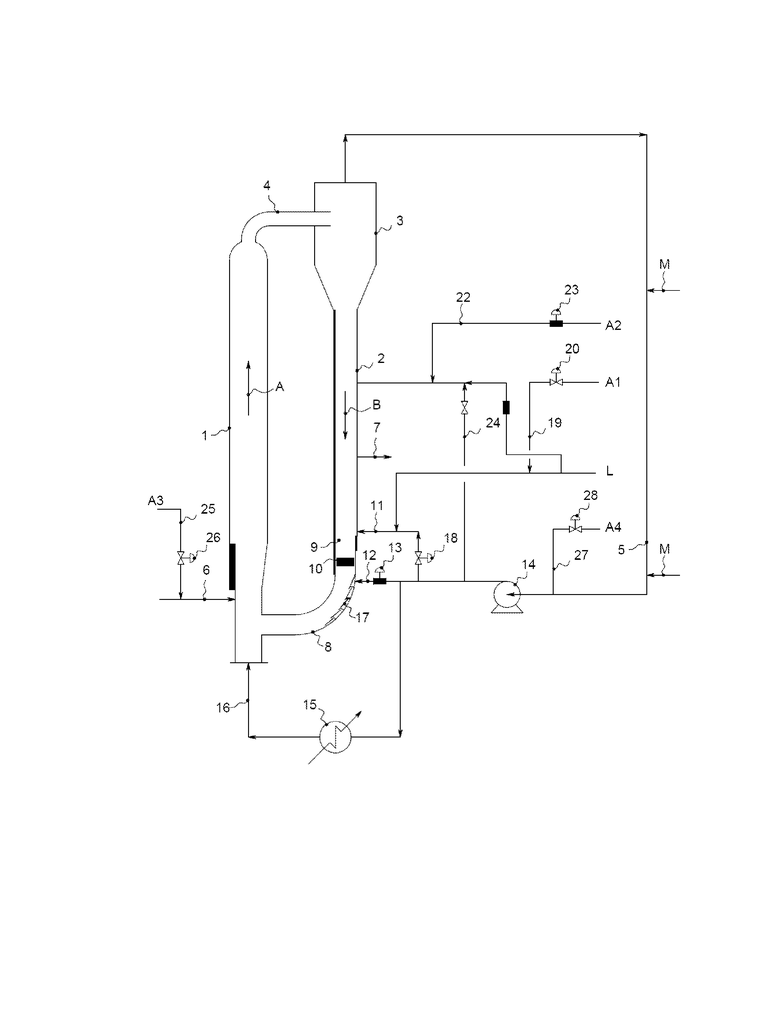

Предлагаемый способ описывается более подробно со ссылкой на чертеж, который следует считать иллюстративным и не ограничивающим объема изобретения.

На чертеже схематично изображен предлагаемый способ, использующий реактор газофазной полимеризации с двумя взаимосвязанными зонами полимеризации, как описано в патентах ЕР-В-782587 и ЕР-В-1012195.

Реактор полимеризации, изображенный на чертеже содержит: первую зону полимеризации 1 (реактор восходящего потока), в которой частички полимера переносятся вверх режимом быстрого псевдоожижения по направлению стрелки А; вторую зону полимеризации 2 (реактор нисходящего потока), в которой частички полимера стекают вниз под действием силы тяжести по направлению стрелки В.

Верхняя часть реактора восходящего потока 1 соединяется с сепаратором твердое тело/газ 3, объединяющей секцией 4. Сепаратор 3 удаляет большинство непрореагировавших мономеров из полимерных частичек, а затем полимер, отведенный из нижней части сепаратора 3, поступает в верхнюю часть реактора нисходящего потока 2. Отделенные непрореагировавшие мономеры в некоторых случаях вместе с разбавителями, участвующими в реакции образования полимеров, такими как пропан, переносятся в верхнюю часть сепаратора 3 и постепенно возвращаются в нижнюю часть реактора восходящего потока 1 по рециркуляционному трубопроводу 5.

Смесь, содержащую: один или несколько олефиновых мономеров; водород в качестве регулятора молекулярной массы; пропан в качестве разбавителя, участвующего в реакции образования полимеров, подают в реактор полимеризации по одному или нескольким трубопроводам М, которые соответствующим образом размещены вдоль рециркуляционного трубопровода 5, в соответствии со знаниями специалиста в данной области техники.

Компоненты катализатора предпочтительно после стадии предварительной полимеризации непрерывно вводят в реактор восходящего потока 1 по трубопроводу 6. Полученный полимер выгружают из реактора по трубопроводу 7, который обычно размещается в нижней части реактора нисходящего потока 2, а благодаря плотному потоку уплотненного полимера количество газа, захваченного выгружаемым полимером, сводится к минимуму. Установка регулировочного клапана (не показан на чертеже) в трубопровод выпуска полимера 7 позволяет непрерывно контролировать расход полимера, полученного в реакторе полимеризации. Дополнительные трубопроводы выпуска полимера относительно трубопровода 7 размещаются в нижней части реактора нисходящего потока.

Предлагаемый реактор полимеризации дополнительно содержит секцию переноса 8, соединяющую нижнюю часть реактора нисходящего потока 2 с нижней частью реактора восходящего потока 1. Нижняя часть реактора нисходящего потока 2 содержит участок сужения 9. Указанный участок сужения 9 выполнен в соответствующей конической форме, а его стенки образуют вертикальный угол в пределах от 5 до 15°, предпочтительнее около 10°. Регулировочный клапан 10 размещается в пределах или чуть ниже указанного участка сужения 9. При размещении регулировочного клапана 10 ниже указанного участка сужения расстояние между ними сводится к минимуму. Расстояние между регулировочным клапаном 10 и верхней частью секции переноса 8 также сводится к минимуму. Расход Fp полимера, непрерывно циркулирующего между реактором нисходящего потока 2 и реактором восходящего потока 1, регулируется степенью открытия упомянутого регулировочного клапана 10. Регулирующий клапан 10 представляет собой механический, одностворчатый или двустворчатый клапан, шаровой клапан, и т.д.

Струя газа, названная "струя дозирующего газа", подается в нижнюю часть реактора нисходящего потока 2 по питающему трубопроводу 11, размещенному на небольшом расстоянии над описанным выше участком сужения 9. Указанный трубопровод 11 можно разделить на несколько трубопроводов, которые соответствующим образом размещаются вокруг части реактора, предпочтительно в четном количестве (например, два, четыре, шесть, восемь). Дозирующий газ, вводимый по трубопроводу 11, отбирается из рециркуляционного трубопровода 5. В процессе синтеза расход Fp частичек полимера, циркулирующих между реактором нисходящего потока 2 и реактором восходящего потока 1, регулируется за счет изменения степени открытия указанного регулировочного клапана 10 в нижней части реактора нисходящего потока и/или за счет изменения расхода указанного дозирующего газа, поступающего в реактор нисходящего потока по трубопроводу 11. Расход дозирующего газа регулируется регулировочным клапаном 18, установленным в трубопровод 11.

В соответствии с предлагаемым способом дозирование потока А добавки, снижающей статические заряды, в реактор осуществляется по питающему трубопроводу 11. Поток А1 добавки, снижающей статические заряды, регулируется клапаном 20 в трубопроводе 19, а затем ее объем растворяется в соответствующем объеме жидкого мономера L для более однородного распределения. Полученную суспензию затем предварительно смешивают с дозирующим газом и подают в реактор нисходящего потока.

Согласно описанию в Международной заявке на патент WO 2011/029735 дозирование добавки, снижающей статические заряды, можно дополнительно осуществлять в одной или нескольких позициях по высоте реактора нисходящего потока через соответствующие сопла. В таком случае поток А2 добавки, снижающей статические заряды, по трубопроводу 22 регулируется одним или несколькими клапанами 23 с ее предварительным растворением либо в жидком мономере L, как описано выше, или в части рециркулирующего газа, отобранного из рециркуляционного трубопровода 5 по трубопроводу 24.

Согласно описанию в WO 2011/029735 дополнительный объем добавки, снижающей статические заряды, может быть подан в реактор в нижней части реактора восходящего потока (поток A3, трубопровод 25 регулируемый клапаном 26) или в основной рециркуляционный трубопровод газа 5 (поток A4, трубопровод 27, регулируемый клапаном 28).

Секция переноса 8 выполнена в виде колена от нижней части реактора нисходящего потока 2 до нижней части реактора восходящего потока 1. Транспортирующий газ подают по трубопроводу 12 на вход указанной секции переноса 8. Расход транспортирующего газа устанавливается регулировочным клапаном 13, который соответствующим образом врезан в трубопровод 12.

Транспортирующий газ отбирается из рециркуляционного трубопровода газа 5. Сначала струя газа рециркуляционного трубопровода газа 5 подвергается сжатию в компрессоре 14, и только небольшой процент указанного рециркулирующего потока проходит по трубопроводу 12, поступая в секцию переноса 8 и разбавляя твердую фазу полимера, протекающего через секцию переноса 8. Большая часть рециркулирующего потока после компрессора 14 подвергается охлаждению в теплообменнике 15 и постепенно вводится с высокой скоростью по трубопроводу 16 в нижнюю часть реактора восходящего потока 1, образуя режим быстрого псевдоожижения в слое полимера, текущего вдоль реактора восходящего потока 1.

Транспортирующий газ смешивается с уплотненным полимером, поступающим из реактора нисходящего потока 2 во входной части секции переноса 8, после выхода из прорези газораспределительной решетки 17. В примере осуществления, показанном на чертеже, верхний конец распределительной решетки 17 совмещен с входом секции переноса 8, а указанная распределительная решетка 17 простирается вдоль колена указанной секции переноса 8 под углом α = 60°. Газораспределительная решетка 17 выполнена из нескольких лотков, прикрепленных к секции переноса 8, таким образом, чтобы образовать прорези в зоне перекрытия смежных лотков. Подробное описание газораспределительной решетки 17 можно найти в Международной заявке на патент WO 2012/031986.

Дополнительная подача добавки, снижающей статические заряды, может быть соответствующим образом дозирована по трубопроводу 12.

В зависимости от получаемого из олефина (со) полимера, реактор полимеризации приводится в действие путем соответствующей настройки режимов полимеризации и степени концентрации мономеров в реакторе восходящего потока и в реакторе нисходящего потока, чтобы производить широкий спектр бимодальных гомополимеров и статистических сополимеров. С этой целью частично или полностью предотвращается попадание в реактор нисходящего потока газовой смеси, увлекаемой полимерными частичками и исходящей из реактора восходящего потока, осуществляя, таким образом, полимеризацию двух мономеров различного состава в реакторе восходящего потока и в реакторе нисходящего потока. Данный эффект может быть достигнут подачей газообразного и/или жидкого разделительного потока по трубопроводу, размещенному в верхней части реактора нисходящего потока, причем указанный разделительный поток должен иметь соответствующий состав, отличный от состава газа в реакторе восходящего потока. Расход указанного разделительного потока можно отрегулировать таким образом, чтобы образовать восходящий поток газа, противоточный потоку полимерных частичек, в частности, в верхней части реактора нисходящего потока, который бы своим действием отделял газовую смесь, поступающую из реактора восходящего потока. Более подробную информацию относительно данного разделительного эффекта в верхней части реактора нисходящего потока можно получить из описания патента ЕР-В-1012195.

Как правило, в изобретении можно использовать все добавки, снижающие статические заряды, которые традиционно известны в технике и способны предотвращать, устранять или в существенной степени сокращать образование наростов полимера на какой-либо части установки полимеризации. Обзор добавок, снижающих статические заряды и пригодных для процессов полимеризации, приведен в патенте ЕР 107127.

Добавка, снижающая статические заряды, может быть выбрана из одного или нескольких классов:

(1) алкилдиэтаноламины формулы R-N(CH2CH2OH)2, в которой R представляет собой алкильный радикал, содержащий от 10 до 20 атомов углерода, предпочтительно от 12 до 18 атомов углерода;

(2) полиэпоксидированные масла, такие как эпоксидированное льняное масло и эпоксидированное соевое масло;

(3) полиспирты, содержащие от 4 до 8 атомов углерода;

(4) сложные гидроксиэфиры, содержащие, по меньшей мере, две свободные гидроксильные группы, полученные из карбоновых кислот, содержащих от 8 до 22 атомов углерода, и из полиспиртов;

(5) амиды формулы R-CONR'R'', в которой R, R' и R'' могут быть одинаковыми или различными и представляют собой насыщенные или ненасыщенные углеводородные радикалы, содержащие от 1 до 22 атомов углерода;

(6) соли жирных кислот, представленные общей формулой R-СООМ, в которой R представляет собой насыщенный или ненасыщенный углеводородный радикал, содержащий от 12 до 22 атомов углерода; М представляет собой щелочной или щелочноземельный металл;

(7) соли сложных эфиров серной кислоты и высших спиртов, представленные общей формулой ROSO3M, в которой R представляет собой насыщенный или ненасыщенный углеводородный радикал, содержащий от 12 до 22 атомов углерода; М представляет собой щелочной или щелочноземельный металл;

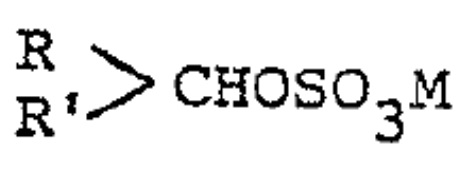

(8) соли сложных эфиров серной кислоты и высших вторичных спиртов, представленные общей формулой

в которой R и R' могут быть одинаковыми или различными и выбраны из насыщенных или ненасыщенных углеводородных радикалов, содержащих от 12 до 22 атомов углерода; М представляет собой щелочной или щелочноземельный металл;

(9) соединения, представленные общей формулой

в которой R, М и n такие же, как определено выше;

(10) соли (высших алкил) сульфокислот, представленные общей формулой RSO3M,

в которой R, М и n такие же, как определено выше;

(11) соли алкиларилсульфокислот;

(12) соли щелочных или щелочноземельных металлов диалкилсульфоянтарных кислот;

(13) соли щелочных или щелочноземельных металлов частичных сложных эфиров высших спиртов и фосфорной кислоты;

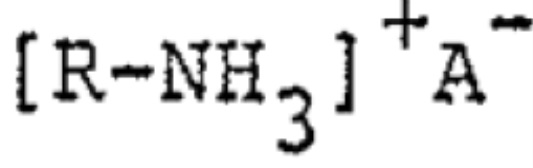

(14) соли первичных аминов, представленные общей формулой

в которой R представляет собой насыщенный или ненасыщенный углеводородный радикал; А представляет собой хлор или бром;

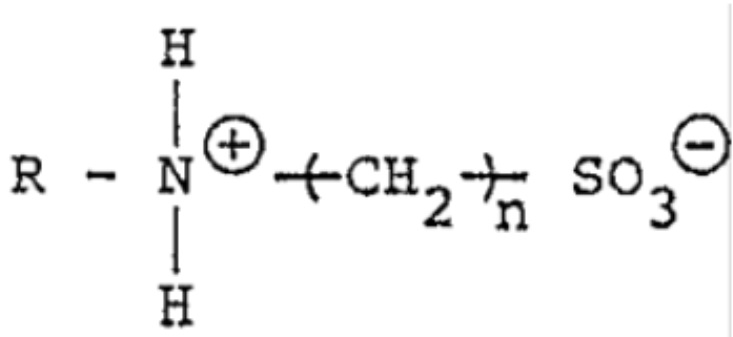

(15) соединения типа алкиламинсульфокислот, представленные общей формулой

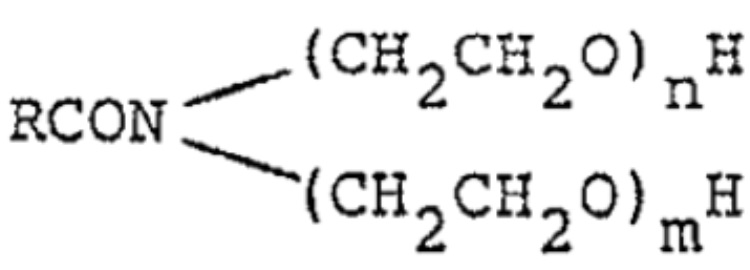

(16) соединения, представленные общей формулой

в которой R представляет собой насыщенный или ненасыщенный углеводородный радикал, содержащий от 4 до 22 атомов углерода; n и m, которые могут быть одинаковыми или различными и представляют собой числа от 1 до 10.

Предпочтительные добавки, снижающие статические заряды, используемые в способе, согласно изобретению представляют собой соединения, принадлежащие к приведенным выше классам (1), (2), (3), (4) и (5).

Среди соединений класса (1) особенно предпочтительные соединения, снижающие статические заряды, представляют собой алкилдиэтаноламины, в которой алкильная группа содержит от 10 до 18 атомов углерода. Предпочтительное соединение представляет собой промышленный продукт, продаваемый под товарным знаком ATMER163® (смесь алкилдиэтаноламинов формулы R-N(CH2CH2OH)2, где R представляет собой алкильный радикал C12-C18).

Среди соединений класса (2) особенно предпочтительное соединение, снижающее статические разряды, представляет собой Edenol D81®. Среди соединений класса (4) особенно предпочтительным является глицерилмоностеарат (GMS).

Способ полимеризации согласно изобретению позволяет получать большое число полиолефинов. Примеры получаемых полиолефинов:

- полиэтилен высокой плотности (HDPE), относительная плотность которого составляет более чем 0,940, включая гомополимеры этилена и сополимеры этилена с α-олефинами, содержащими от 3 до 12 атомов углерода;

- линейный полиэтилен низкой плотности (LLDPE), относительная плотность которого составляет менее чем 0,940, очень низкой плотности (VLDPE) и ультранизкой плотности (ULDPE), относительные плотности которых составляют от 0,880 до менее чем 0,920, состоящий из сополимеров этилена с одним или более из α-олефинов, содержащих от 3 до 12 атомов углерода;

- эластомерные тройные полимеры этилена и пропилена с небольшими пропорциями диенов или эластомерные сополимеры этилена и пропилена с содержанием этиленовых звеньев, составляющим от 30 до 70 мас.%;

- изотактический полипропилен и кристаллические сополимеры пропилена и этилена и/или других α-олефинов, в которых содержание пропиленовых звеньев составляет более чем 85 мас.%;

- изотактические сополимеры пропилена и α-олефинов, таких как 1-бутен, в которых содержание α-олефинов составляет до 30 мас.%;

- ударопрочные полимеры пропилена, полученные последовательной полимеризацией пропилена и смесей пропилена с этиленом, содержащих до 30 мас.% этилена;

- атактический полипропилен и аморфные сополимеры пропилена и этилена и/или других α-олефинов, содержащие более чем 70 мас.% пропиленовых звеньев.

Способ полимеризации согласно изобретению можно осуществлять выше или ниже по потоку по сравнению с другими традиционными технологиями полимеризации (жидкофазными или газофазными), что дает способ полимеризации, состоящий из множества последовательных стадий. Например, реактор с псевдоожиженным слоем можно использовать для получения первого полимерного компонента, который затем поступает в газофазный реактор, изображенный на чертеже, и получить второй и третий полимерные компоненты. Соответственно можно получить этиленовый полимер, имеющий тримодальное молекулярно-массовое распределение, а также полипропиленовую смесь, включающую три компонента, с различным содержанием этилена.

Описываемый способ газофазной полимеризации не ограничивается использованием какого-либо определенного семейства катализаторов полимеризации. Изобретение является полезным для любой экзотермической реакции полимеризации с использованием любого катализатора, в том числе на подложке или без подложки, и независимо от того, находится ли он в предварительно полимеризованной форме.

Реакцию полимеризации можно осуществлять в присутствии высокоактивных каталитических систем, таких как катализаторы Циглера-Натта, катализаторы с единственным активным центром, катализаторы на основе хрома, катализаторы на основе ванадия.

Каталитическая система Циглера-Натта содержит катализаторы, получаемые реакцией соединения переходного металла группы 4-10 периодической системы элементов (новая нотация) с металлоорганическими соединениями элементов группы 1, 2 или 13 периодической системы элементов.

В частности, соединение переходного металла можно выбрать из соединений Ti, V, Zr, Cr и Hf. Предпочтительные соединения имеют формулы Ti(OR)nXy-n, в которой n представляет собой число от 0 до y; y означает валентность титана; X представляет собой галоген, а R представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода, или группу COR. Среди них особенно предпочтительными являются соединения титана, содержащие, по меньшей мере, одну связь титан-галоген, такие как тетрагалогениды или галогеналкоголяты титана. Конкретными предпочтительными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl.

Предпочтительными металлоорганическими соединениями являются алюминийорганические соединения и, в частности, алкилалюминиевые соединения. Алкилалюминиевое соединение предпочтительно выбирают из группы, включающей триалкилалюминевые соединения, например триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, н-гексилалюминий, три-н-октилалюминий. Можно использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными триалкилалюминиевыми соединениями.

Предпочтительными, приводящими к высоким выходам, катализаторами Циглера-Натта являются те катализаторы, где соединение титана нанесено на галогенид магния в активной форме, которым предпочтительно является MgCl2 в активной форме. В частности, для получения кристаллических полимеров олефинов CH2CHR, где R представляет собой углеводородную группу C1-C10, внутренние электронодонорные соединения можно осаждать на MgCl2. Как правило, их можно выбирать из сложных эфиров, простых эфиров, аминов и кетонов. В частности, предпочтительным является использование соединений, принадлежащих к 1,3-диэфирам, циклическим эфирам, фталатам, бензоатам, ацетатам и сукцинатам.

Для получения высокоизотактического кристаллического полипропилена рекомендуется использовать помимо донора электронов, присутствующего в твердом каталитическом компоненте, внешний донор электронов (ДЭ), добавляемый к алкилалюминиевому сокомпоненту катализатора или в реактор полимеризации. В качестве этих внешних доноров электронов можно выбирать спирты, гликоли, сложные эфиры, кетоны, амины, амиды, нитрилы, алкоксисиланы и простые эфиры. Электронодонорные соединения можно использовать по отдельности или в смеси друг с другом. Предпочтительно в качестве электронодонорных соединений выбирают алифатические простые эфиры, сложные эфиры и алкоксисиланы. Предпочтительные простые эфиры представляют собой алифатические простые эфиры C2-C20 и, в частности, циклические простые эфиры, предпочтительно содержащие от 3 до 5 атомов углерода, такие как тетрагидрофуран (THF) и диоксан.

Предпочтительные сложные эфиры представляют собой алкилэфиры алифатических карбоновых кислот C1-C20 и, в частности, алкилэфиры алифатических монокарбоновых кислот C1-C8, такие как этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, н-бутилацетат, изобутилацетат.

Предпочтительные алкоксисиланы имеют формулу Ra1Rb2Si(OR3)c, где a и b представляют собой целые числа от 0 до 2; c представляет собой целое число от 1 до 3, а сумма (a+b+c) равна 4; R1, R2 и R3 представляют собой алкильный, циклоалкильный или арильный радикалы, содержащие от 1 до 18 атомов углерода. Особенно предпочтительными являются соединения кремния, в которых a=1, b=1, c=2, в качестве, по меньшей мере, одного из радикалов R1 и R2 выбраны разветвленные алкильные, циклоалкильные или арильные группы, содержащие от 3 до 10 атомов углерода, и R3 представляет собой алкильную группу C1-C10, в частности метильную группу.

Другие полезные катализаторы представляют собой катализаторы на основе ванадия, которые включают продукт реакции соединения ванадия с соединением алюминия, необязательно в присутствии галогенированного органического соединения. Соединение ванадия необязательно наносить на неорганический носитель, такой как диоксид кремния, оксид алюминия, хлорид магния. Подходящие соединения ванадия представляют собой VCl4, VCl3, VOCl3, ацетилацетонат ванадия.

Другие полезные катализаторы представляют собой катализаторы на основе соединений хрома, такие как оксид хрома на диоксиде кремния, также известные как катализаторы Филлипса (Phillips).

Другие полезные катализаторы представляют собой имеющие единственный активный центр катализаторы, например системы катализаторов на основе металлоценов, которые включают:

по меньшей мере, соединение переходного металла, содержащее, по меньшей мере, одну π-связь;

по меньшей мере, алюмоксан или соединение, способное образовывать алкилметаллоценовый катион; и

необязательно алюминийорганическое соединение.

Предпочтительный класс соединений металлов, содержащих, по меньшей мере, одну π-связь, представляет собой металлоценовые соединения, относящиеся к следующей формуле (I):

Cp(L)qAMXp (I)

в которой M представляет собой переходный металл, принадлежащий к группе 4 или 5 или к группам лантанидов или актинидов периодической системы элементов; предпочтительно M представляет собой цирконий, титан или гафний;

заместители X, одинаковые или отличные друг от друга, представляют собой одноанионные σ-лиганды, выбранные из группы, которую составляют атом водорода, атом галогена, R6, OR6, OCOR6, SR6, NR62 и PR62, в которой R6 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода; предпочтительно заместители X выбраны из группы, которую составляют -Cl, -Br, -Me, -Et, -n-Bu, -sec-Bu, -Ph, -Bz, -CH2SiMe3, -OEt, -OPr, -OBu, -OBz и -NMe2;

p представляет собой целое число, равное степени окисления металла M минус 2;

n равно 0 или 1; когда n равно 0, мостик L не присутствует;

L представляет собой двухвалентный углеводородный фрагмент, содержащий от 1 до 40 атомов углерода, необязательно содержащий до 5 атомов кремния, мостиковые группы Cp и A, предпочтительно L представляет собой двухвалентную группу (ZR72)n; Z представляет собой атом C, Si, и группы R7, одинаковые или отличные друг от друга, представляют собой атом водорода или углеводородный радикал, содержащий от 1 до 40 атомов углерода;

предпочтительнее L выбирают из Si(CH3)2, SiPh2, SiPhMe, SiMe(SiMe3), CH2, (CH2)2, (CH2)3 или C(CH3)2;

Cp представляет собой замещенную или незамещенную циклопентадиенильную группу, необязательно конденсированную с одним или более замещенными или незамещенными, насыщенными, ненасыщенными или ароматическими кольцами;

A имеет такое же значение, как Cp или представляет собой фрагмент NR7, -O, S, фрагмент, в котором R7 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода;

алюмоксаны, используемые в качестве компонента b), представляют собой линейные, разветвленные или циклические соединения, содержащие, по меньшей мере, одну группу типа

в которой заместители U, одинаковые или различные, определены выше.

В частности, алюмоксаны формулы

можно использовать в случае линейных соединений, в которых n1 равно 0 или представляет собой целое число от 1 до 40, и где заместители U, одинаковые или различные, представляют собой атомы водорода, атомы галогенов, C1-C20-алкильные, C3-C20-циклоалкильные, C6-C20-арильные, C7-C20-алкиларильные или C7-C20-арилалкильные радикалы, необязательно содержащие атомы кремния или германия, при том условии, что, по меньшей мере, один заместитель U отличается от атома галогена, и j находится в интервале от 0 до 1, будучи также нецелым числом; или алюмоксаны формулы

можно использовать в случае циклических соединений, в которых n2 представляет собой целое число от 2 до 40, и заместители U такие же, как определены выше.

Катализатор можно удобно использовать в виде порошка форполимера, заблаговременно приготовленного во время стадии предварительной полимеризации с помощью катализатора, как описано выше. Предварительную полимеризацию можно осуществлять любым подходящим способом, например, полимеризацией в фазе жидкого углеводородного разбавителя или в газовой фазе, используя периодический способ, полунепрерывный способ или непрерывный способ.

Изобретение описывает устройство газофазной полимеризации олефинов, содержащее: реактор газофазной полимеризации с двумя взаимосвязанными зонами полимеризации; реактор, содержащий реактор восходящего потока (1), по которому частички полимера переносятся вверх режимом быстрого псевдоожижения или другим режимом транспортировки, и реактор нисходящего потока (2), по которому под действием силы тяжести частички полимера стекают вниз в уплотненной форме; реактор, содержащий:

(i) участок сужения (9), расположенный в нижней части реактора нисходящего потока, в зоне, выступающей верх от низа реактора нисходящего потока на расстояние, равное 15% части реактора нисходящего потока, занятой уплотненным слоем частичек полимера, и

(ii) питающий трубопровод (11), соединенный с реактором нисходящего потока в точке ввода, расположенной в зоне подачи, выступающей вверх, из верхней части участка сужения, на расстоянии в пять раз больше диаметра сечения реактора нисходящего потока над участком сужения, причем питающий трубопровод (11) соединяется с питающим трубопроводом добавки, снижающей статические заряды (19).

Установка может содержать одну или несколько дополнительных питающих трубопроводов (22) для дозирования добавки, снижающей статические заряды, по высоте реактора нисходящего потока.

Следующие примеры дополнительно проиллюстрируют изобретение без ограничения его объема.

Примеры

Методы

Данные для определения характеристик полимеров пропилена были получены согласно следующим методам:

Скорость течения расплава (MFR) - определяется согласно ISO 1133 (230°C; 2,16 кг).

Содержание этилена - определяется методом ИК-спектроскопии.

Растворимый ксилол (XS) - определяется следующим образом: 2,5 г полимера и 250 мл ксилола вводят в стеклянную колбу с обратным холодильником и ставят на магнитную мешалку. Температура повышается в течение 30 мин до температуры кипения растворителя. Полученный таким образом прозрачный раствор выдерживается при нагревании с обратным холодильником и перемешивается в течение еще 30 мин. Затем закрытая колба выдерживается в термостатической водяной бане при 25°С в течение 30 мин. Полученное таким образом твердое вещество отфильтровывают на бумаге для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Затем контейнер выдерживают в печи при 80°С в вакууме до получения постоянной массы. Рассчитывается весовой процент полимера, растворимого в ксилоле при комнатной температуре.

Пример 1

Предлагаемый способ реализовывался в непрерывном режиме на установке, содержащей реактор газофазной полимеризации с взаимосвязанными зонами полимеризации, как показано на чертеже.

В качестве катализатора полимеризации использовался катализатор Циглера-Натта, включающий:

- твердый титановый каталитический компонент, полученный по методике, описанной в патенте ЕР 728 769, пример 5, строки с 46 по 53, согласно которому в качестве внутреннего донорного соединения используется диизобутилфталат;

- триэтилалюминий (TEAL) в качестве сокатализатора;

- дициклопентилдиметоксисилан в качестве внешнего донора.

Описанные выше компоненты катализатора находятся в предварительном контакте при 15°C в течение 10 мин в резервуаре для предварительной активации с массовым соотношением TEAL/(твердый каталитический компонент), равным 4, и массовым соотношением TEAL/(внешний донор), равным 4.

Активированный таким образом катализатор подают в реактор газофазной полимеризации, в котором проходит реакция полимеризации пропилена с этиленом в присутствии H2 в качестве регулятора молекулярной массы и пропана в качестве инертного разбавителя. Полимеризация проводилась при температуре 75°С и давлении 28 бар. Производительность установки составляла 19,3 т/ч.

Добавка, снижающая статические заряды (Atmer 163®), дозированно поступала в реактор в нескольких местах в соотношении 130 ч./млн на кг/ч получаемого полимера. Как показано на чертеже, около 32% добавки, снижающей статические заряды, подавалось в нижнюю часть реактора нисходящего потока по трубопроводу 11 (поток A1), а оставшиеся 68% подавались по трубопроводам 22, 25 и 27 (потоки A2, A3 и A4).

Данная конфигурация подачи добавки, снижающей статические заряды, обеспечивает полностью стабильную работу установки по продолжительности всего процесса, о чем свидетельствует отсутствие проблем при разгрузке реактора и подтверждается стабильными и нормальными значениями температур на внешних стенках реактора в нижней части реактора нисходящего потока, находящихся в пределах от 91,8 до 96°C.

Скорость течения расплава (MFR) полученного полимера составила 10,5 г/10’, содержание сомономера этилена - 3,2% , а растворимый ксилол - 5,5%.

Пример 2 (сравнительный)

Полимеризация, как и в примере 1, осуществлялась по-прежнему, с той лишь разницей, что была прекращена подача в поток А1 добавки, снижающей статические разряды, по трубопроводу 11 и перенаправлена на другие потоки А2, А3 и А4, так что 100% добавки, снижающей статические разряды, подавалось по трубопроводам 22, 25 и 27. Это привело к внезапному и нежелательному воздействию на температуру корки реактора нисходящего потока, которая в течение нескольких минут резко возросла до 107,1°С. Самое главное, что это произошло через небольшой срок после закупорки механизма разгрузки реактора и внеплановой остановки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА В ПРИСУТСТВИИ СОСТАВА С АНТИСТАТИЧЕСКИМ ДЕЙСТВИЕМ | 2016 |

|

RU2729072C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ ДОБАВКИ, СНИЖАЮЩЕЙ СТАТИСТИЧЕСКИЕ ЗАРЯДЫ | 2016 |

|

RU2653535C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2010 |

|

RU2535962C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2017 |

|

RU2673552C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2739304C1 |

| СПОСОБЫ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2016 |

|

RU2692265C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2733752C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ СОСТАВА АНТИСТАТИЧЕСКОГО ДЕЙСТВИЯ | 2014 |

|

RU2638529C2 |

Изобретение относится к способу газофазной полимеризации олефинов, проводимому в реакторе, содержащем зону, где частички полимера протекают вниз в уплотненном режиме, образуя уплотненный полимерный слой. Способ и устройство по производству олефиновых полимеров включают в себя газофазную полимеризацию одного или нескольких олефинов в присутствии катализатора полимеризации. В результате полимеризации растущие частички полимера стекают под воздействием силы тяжести по цилиндрической наклонной плоскости в уплотненной форме, образуя уплотненный слой стекающих частичек полимера. Указанные частички полимера протекают через участок сужения уплотненного слоя, находящегося в сужающейся части, простирающегося от низа слоя на расстояние, равное 15%, или 10%, или 5% от общей высоты уплотненного слоя. Способ включает дозирование добавки для снижения статического заряда. Дозирование добавки осуществляют через питающий трубопровод, соединенный с уплотненным слоем в точке ввода, расположенной в зоне подачи, простирающейся от верхней части сужения вверх на расстояние в пять раз больше, или в четыре раза больше, или в два раза больше диаметра сечения уплотненного слоя над участком сужения. Технический результат – дезактивация мелких частиц полимера, контроль над активностью катализатора, снижение электрического заряда. 2 н. и 6 з.п. ф-лы, 1 ил., 2 пр.

1. Способ производства олефиновых полимеров, состоящий из этапов:

a. газофазной полимеризации одного или нескольких олефиновых мономеров в присутствии катализатора полимеризации, в результате чего растущие частички полимера стекают под воздействием силы тяжести по цилиндрической наклонной плоскости в уплотненной форме, образуя уплотненный слой стекающих частичек полимера;

b. протекания указанных частичек полимера через участок сужения уплотненного слоя, находящегося в сужающейся части, простирающейся от низа слоя вверх на расстояние, равное 15%, или на расстояние, равное 10%, или на расстояние, равное 5% от общей высоты уплотненного слоя; и

c. дозирования добавки, снижающей статические заряды, через питающий трубопровод, соединенный с уплотненным слоем в точке ввода, расположенной в зоне подачи, простирающейся от верхней части участка сужения вверх на расстояние в пять раз больше, или в четыре раза больше, или в три раза больше, или в два раза больше диаметра сечения уплотненного слоя над участком сужения.

2. Способ по п. 1, в котором сужающая часть слоя позиционирована в зоне, выступающей вверх из низа слоя на расстояние, равное 10%, или на расстояние, равное 5% от общей высоты уплотненного слоя.

3. Способ по п. 1, в котором точка ввода трубопровода для дозирования добавки, снижающей статические заряды, расположена над участком сужения в зоне подачи, выступающей вверх, из указанного участка на расстоянии больше диаметра сечения уплотненного слоя над участком сужения в 4 раза, или в 3 раза, или в 2 раза.

4. Способ по п. 2, в котором точка ввода трубопровода для дозирования добавки, снижающей статические заряды, расположена над участком сужения в зоне подачи, выступающей вверх, из указанного участка на расстоянии больше диаметра сечения уплотненного слоя над участком сужения в 4 раза, или 3 раза, или 2 раза.

5. Способ по пп. 1-4, в котором струя дозирующего газа, включающего мономеры, подается в нижнюю часть уплотненного слоя по питающему трубопроводу, расположенному над участком сужения на расстоянии в 1,5 раза, или 0,6-1,3 раза, или 0,7-1,0 раза больше диаметра сечения уплотненного слоя непосредственно над участком сужения.

6. Способ по п. 5, в котором питающая линия для дозирования добавки, снижающей статические заряды, и питающая линия дозирующего газа, включающего мономеры, совмещены.

7. Установка газофазной полимеризации олефинов, содержащая: реактор газофазной полимеризации с взаимосвязанными зонами полимеризации; реактор, содержащий реактор восходящего потока (1), по которому частички полимера переносятся вверх режимом быстрого псевдоожижения или другим режимом транспортировки, и реактор нисходящего потока (2), по которому под действием силы тяжести частички полимера стекают вниз в уплотненной форме; реактор, содержащий:

a. участок сужения (9), расположенный в нижней части реактора нисходящего потока, в зоне, простирающейся от низа реактора нисходящего потока вверх на расстояние, равное 15% части реактора нисходящего потока, занятой уплотненным слоем частичек полимера, и

b. питающий трубопровод (11), соединенный с реактором нисходящего потока в точке ввода, расположенной в зоне подачи, простирающейся от верхней части участка сужения вверх на расстояние в пять раз больше диаметра сечения реактора нисходящего потока, над участком сужения, причем питающий трубопровод (11) соединяется с питающей линией добавки, снижающей статические заряды (19).

8. Установка по п. 7, содержащая одну или несколько дополнительных питающих линий (22) для дозирования добавки, снижающей статические заряды, по высоте реактора нисходящего потока.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2167164C2 |

| СПОСОБ УСТРАНЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ В ГАЗОФАЗНЫХ РЕАКТОРАХ | 2004 |

|

RU2348650C2 |

Авторы

Даты

2017-05-31—Публикация

2013-09-05—Подача