ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения олефинов, осуществляемому в присутствии состава с антистатическим действием. Оно также относится к составу с антистатическим действием и его применению в качестве добавки, снижающей статические заряды, в технологическом процессе получения полиолефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Добавки, снижающие статические заряды, используются в технологических процессах полимеризации олефинов для предотвращения электростатического заряда с целью уменьшения образования листового покрытия стенок или отложения полимерных агломератов в реакторе полимеризации или в оборудовании ниже по потоку, например, в установках дегазации и регенерации. В контексте полимеризации олефинов эти добавки также называют противообрастающими веществами, вспомогательными веществами, ингибиторами активности, ингибиторами продуктивности или кинетическими модификаторами. Добавки, снижающие статические заряды, содержат соединения антистатического действия с полярными функциональными группами, такими как кислотные группы и группы сложных эфиров, аминные или амидные группы или гидроксильные группы или группы простых эфиров. Примерами антистатически действующих соединений являются: полисульфонные сополимеры, полимерные полиамины, многоатомные спирты, сложные гидроксиэфиры многоатомных спиртов, соли алкиларилсульфоновых кислот, полисилоксаны, алкоксиамины, полигликолевые эфиры и т.д.

В патенте США 5 410 002, например, описывается способ полимеризации, в котором антистатические соединения используются для устранения или уменьшения нарастания полимерных частиц на стенках газофазных реакторов полимеризации. Указанные антистатические соединения способны избирательно замедлять полимеризацию на частицах полимера размером менее 850 мкм, причем последние отвечают за проблемы обрастания и полимерного листования. Одним из классов данных антистатических / противообрастающих соединений являются N-алкилдиэтаноламины, например, Atmer 163, выпускаемые компанией Croda.

Недостатком добавок, снижающих статические заряды, используемых при полимеризации олефинов, является их отрицательное воздействие на активность катализаторов полимеризации олефинов. Кроме того, их использование иногда зависит от ограничений, накладываемых на полиолефины, например, с точки зрения их пригодности для применения в качестве тары для пищевых продуктов, напитков и лекарственных препаратов.

В качестве добавки, снижающей статические заряды, в процессах полимеризации олефинов также предлагались более легкие полярные соединения, например, вода.

Например, в патенте США 6 111 034 описывается способ регулировки статических зарядов в газофазном реакторе полимеризации олефинов путем добавления воды в количествах, превышающих 3 ч/млн. по объему. Таким образом подавляется листование и облегчается возврат в повторный цикл при более высокой разности потенциалов.

Например, в патенте ЕР 1 308 464 А1 описывается способ газофазной полимеризации олефинов в реакторе с псевдоожиженным слоем, в котором предотвращается обрастание и / или улучшается текучесть полимера в результате использования вспомогательной добавки, содержащей, по меньшей мере, один компонент, выбранный из: (1) сложного эфира глицерина жирной кислоты, (2) сложного эфира сорбитана жирной кислоты, (3) алкиламинкарбоксилата, (4) перекиси водорода и / или воды, (5) соли.

Однако вода и другие легкие полярные соединения показали меньшую эффективность по сравнению с другими добавками, снижающими статические заряды. Считается, что вода неявственно действует на растущие полимерные частицы независимо от их размера, тогда как другие более эффективные добавки, снижающие статические заряды, преимущественно взаимодействуют с более мелкими частицами, которые имеют более высокую способность реагировать друг с другом и образовывать расплавленные агломераты.

Таким образом, представляется желательным создание добавок, снижающих статические заряды, которые с высокой эффективностью противодействуют обрастанию стенок реактора и образованию полимерных агломератов в реакторе полимеризации или в оборудовании ниже по потоку, и в то же время не создающих ограничений для применения в качестве тары для пищевых продуктов, напитков и лекарственных препаратов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ получения полиолефинов; способ, содержащий стадию полимеризации олефина в присутствии катализатора полимеризации и состава с антистатическим действием, содержащего (в расчете на общий вес состава с антистатическим действием):

от 0,5 до 50 вес.% соединения формулы R-OH, где R представляет собой водород, линейную или разветвленную насыщенную алкильную группу, имеющую от 1 до 15 атомов углерода; и

от 50 до 99,5 вес.% олигомерного или полимерного органического соединения, имеющего одну или несколько концевых гидроксильных групп, и вязкость при 40 °С, составляющую, по меньшей мере, 20 мм2/сек (DIN 51562).

Также предлагается способ получения состава с антистатическим действием, содержащего (в расчете на общий вес состава с антистатическим действием):

от 0,5 до 50 вес.% соединения формулы R-OH, где R представляет собой водород, линейную или разветвленную насыщенную алкильную группу, имеющую от 1 до 15 атомов углерода; и

от 50 до 99,5 вес.% олигомерного или полимерного органического соединения, имеющего одну или несколько концевых гидроксильных групп, и вязкость при 40 °С, составляющую, по меньшей мере, 20 мм2/сек (DIN 51562);

Дополнительно предлагается способ использования состава с антистатическим действием, содержащего (в расчете на общий вес состава с антистатическим действием):

от 0,5 до 50 вес.% соединения формулы R-OH, где R представляет собой водород, линейную или разветвленную насыщенную алкильную группу, имеющую от 1 до 15 атомов углерода; и

от 50 до 99,5 вес.% олигомерного или полимерного органического соединения, имеющего одну или несколько концевых гидроксильных групп, и вязкость при 40 °С, составляющую, по меньшей мере, 20 мм2/сек (DIN 51562);

в качестве добавки, снижающей статические заряды в способе получения полиолефинов.

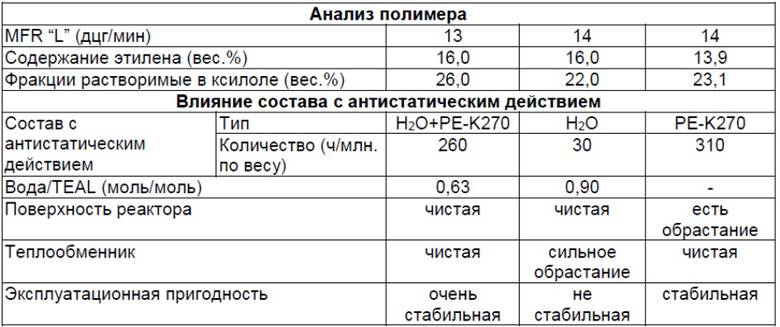

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Рисунке 1 представлено схематическое изображение типовой компоновки газофазного реактора с псевдоожиженным слоем, пригодного для получения полиолефинов по настоящему изобретению, не ограничивающее объем изобретения, описанными здесь вариантами осуществления.

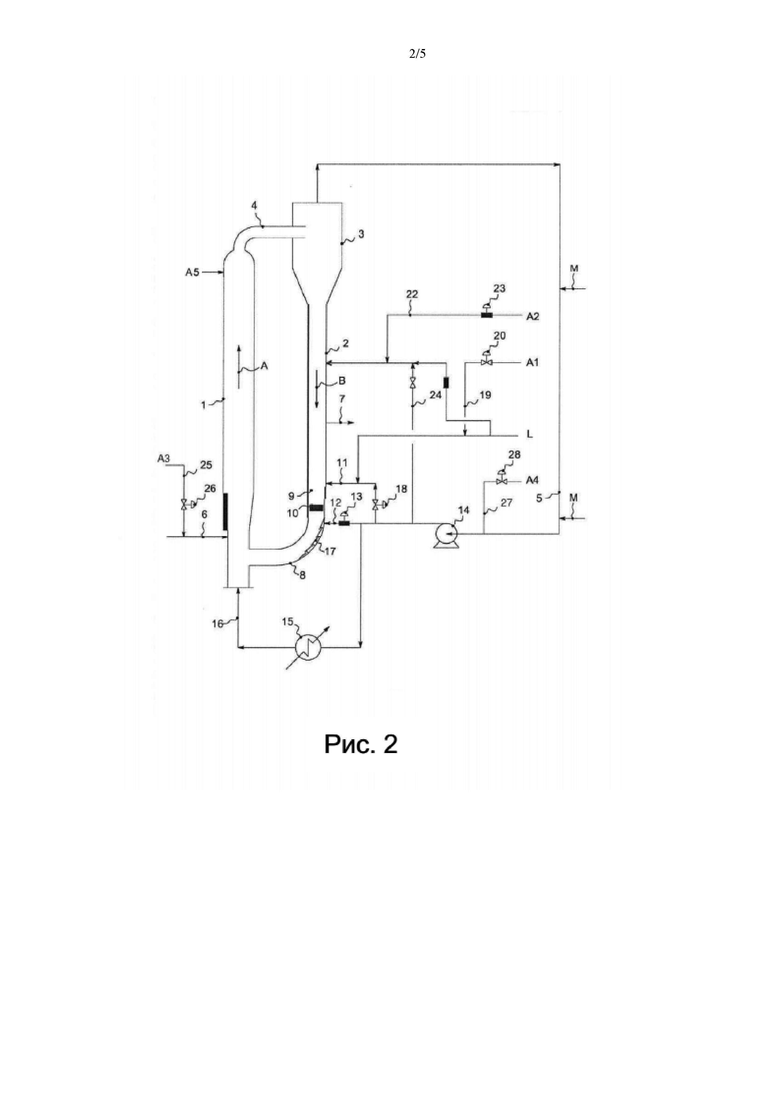

На Рисунке 2 представлено схематическое изображение типовой компоновки многозонального циркуляционного реактора, пригодного для получения полиолефинов по настоящему изобретению, не ограничивающее объем изобретения, описанными здесь вариантами осуществления.

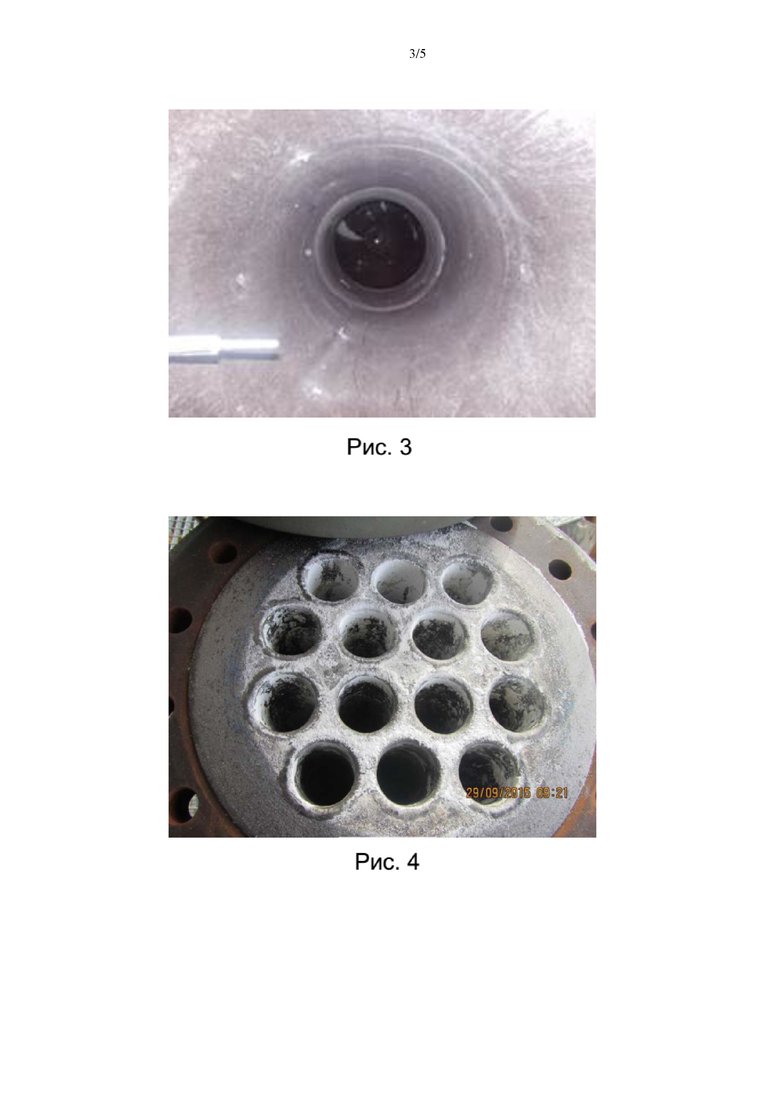

На Рисунке 3 представлено изображение внутренней поверхности реактора после полимеризации, в соответствии с Примером 1.

На Рисунке 4 представлено изображение теплообменника после полимеризации, в соответствии с Примером 1.

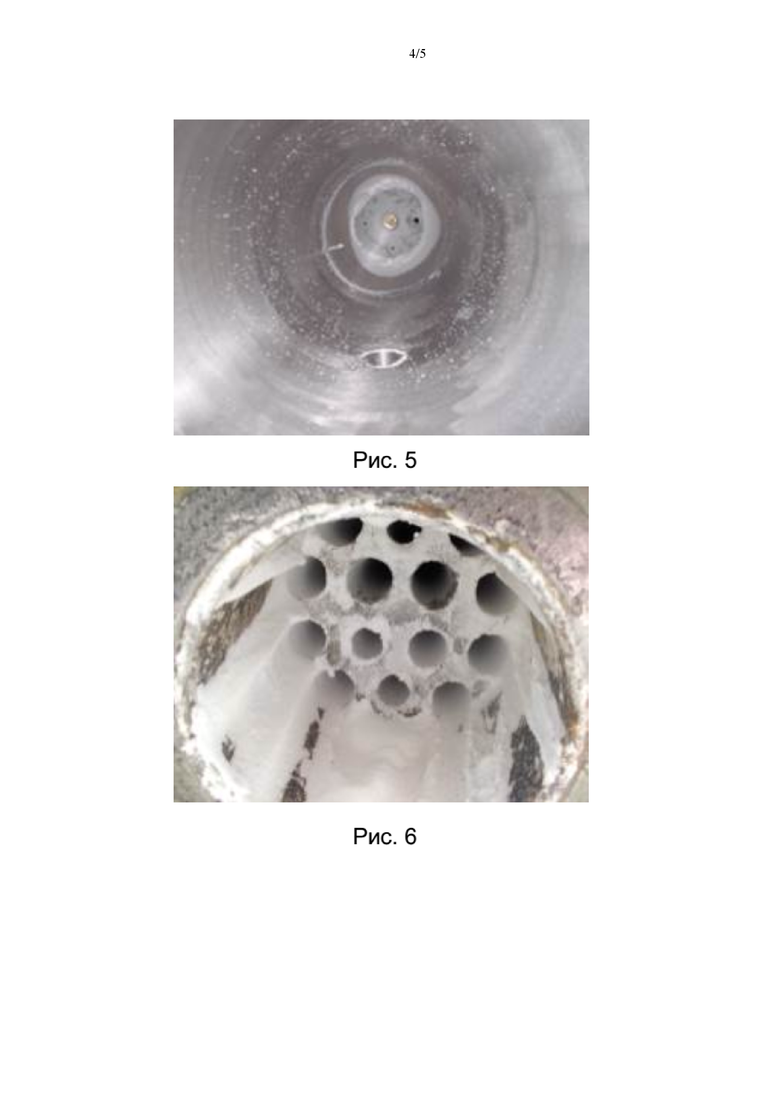

На Рисунке 5 представлено изображение внутренней поверхности реактора после полимеризации, в соответствии с Примером 2С.

На Рисунке 6 представлено изображение теплообменника после полимеризации, в соответствии с Примером 2С.

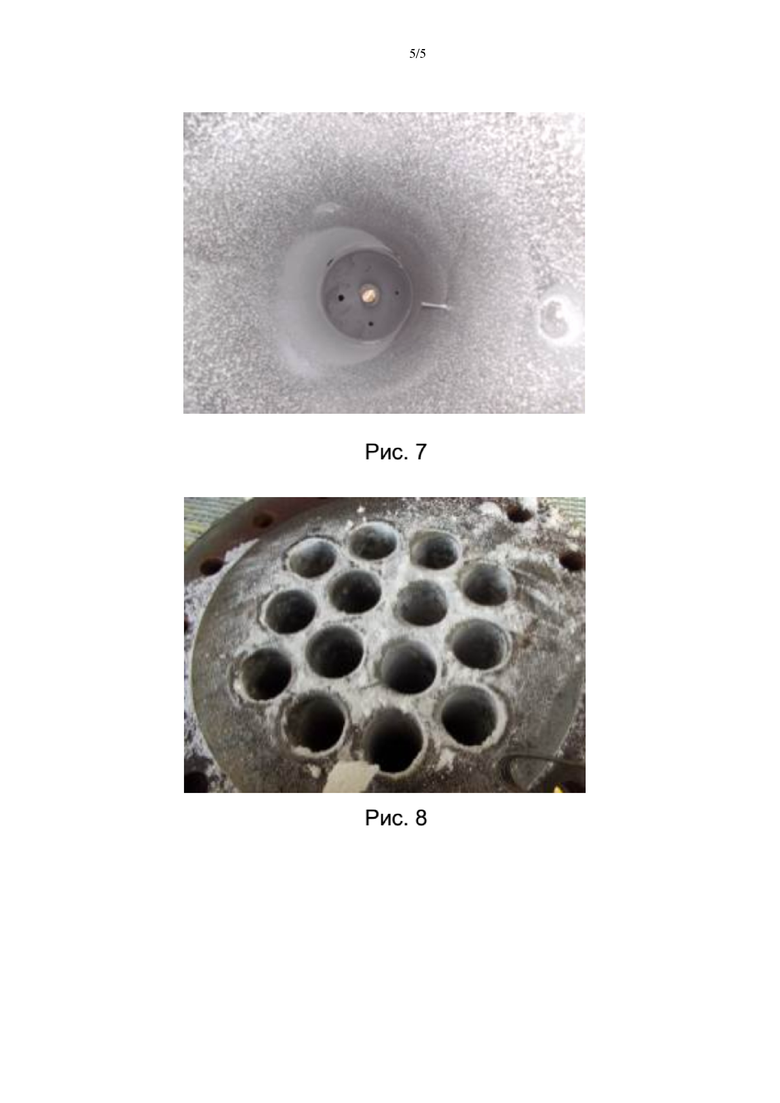

На Рисунке 7 представлено изображение внутренней поверхности реактора после полимеризации, в соответствии с Примером 3С.

На Рисунке 8 представлено изображение теплообменника после полимеризации, в соответствии с Примером 3С.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления, соединение (а) формулы R-OH представляет собой воду. В соответствии с другими вариантами осуществления, соединение (а) формулы R-OH представляет собой спирт, выбранный из метанола, этанола, 1-пропанола, 1-бутанола, 1-пентанола, 1-гексанола, 1-гептанола, 1-октанола , 1-нонанола, 1-деканола, 1-ундеканола, 1-додеканола, 1-тридеканола, 1-тетрадеканола, 1-пентадеканола, изобутанола, изоамилового спирта, 2-метил-1-пропанола, фенетилового спирта, триптофола, изопропанола, 2-бутанола, 2-пентанола, 2-гексанола, 2-гептанола, циклогексанола, трет-бутилового спирта, трет-амилового спирта, 2-метил-2-пентанола, 2-метил-2-гексанола, 2-метил-2-гептанола, 3-метил-3-пентанола и 3-метил-3-октанола.

В некоторых вариантах осуществления, олигомерное или полимерное органическое соединение (b) имеет вязкость при 40 °С (DIN 51562), составляющую 30-2000 мм2/сек, или 50-1500 мм2/сек, или 100-1000 мм2/сек, или 150-500 мм2/сек, или 200-400 мм2/сек, или 250-300 мм2/сек, или 260-285 мм2/сек. Предпочтительная вязкость олигомерного или полимерного органического соединения (b) при 40 °С (DIN 51562) составляет от 260 до 285 мм2/сек.

В некоторых вариантах осуществления, олигомерное или полимерное органическое соединение (b) выбирается из спиртов, простых полиэфиров, полиспиртов, сложных гидроксиэфиров полиспиртов, полигликолевых эфиров, сложных полигликолевых эфиров и их производных.

В некоторых вариантах осуществления, олигомерное или полимерное органическое соединение (b) представляет собой простой полиэфир, в частности, полимер, полученный из алкиленоксида, содержащий в среднем от 10 до 200 повторяющихся звеньев –(CH2-CHR-O)–, где R представляет собой водород или алкильную группу, имеющую от 1 до 6 атомов углерода.

В некоторых вариантах осуществления, все концевые группы полимера, полученного из алкиленоксида, представляют собой группы -ОН.

В некоторых вариантах осуществления, полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и других алкиленоксидов, а полученные из этиленоксида повторяющиеся звенья: от –(CH2-CH2-O)n – до повторяющихся звеньев –(CH2-CHR'-O)m– полученных из других алкиленоксидов, где R’ представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода; присутствуют в соотношении n : m, составляющем от 6:1 до 1:1, или составляющем от 5:1 до 1,5:1, дополнительно составляющем от 4:1 до 2:1.

В некоторых вариантах осуществления, полимер, полученный из алкиленоксида, представляет собой линейный полимер общей формулы (I)

HO–(CH2-CH2-O)n–(CH2-CHR'-O)m-H, (I)

где R' представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, или алкильную группу, имеющую от 1 до 3 атомов углерода, или метильную группу; где n составляет от 10 до 180 или от 20 до 100, или от 30 до 50; а m составляет от 2 до 120 или от 10 до 80, или от 10 до 40; где n и m означают среднее число повторяющихся звеньев.

В некоторых вариантах осуществления, полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и пропиленоксида.

В некоторых вариантах осуществления, сополимер этиленоксида/пропиленоксида представляет собой линейный сополимер этиленоксида/пропиленоксида общей формулы (II)

HO–(CH2-CH2-O)n–(CH2-CH(CH3)-O)m-H, (II)

где n составляет от 10 до 180 или от 20 до 100, или от 30 до 50, а m составляет от 2 до 120 или от 10 до 80, или от 10 до 40.

Полимеры, полученные из алкиленоксида, подходящие для способа по настоящему изобретению, получают путем реакции этиленоксида и других алкиленоксидов, например, пропиленоксида, с многоатомными спиртами, такими как диолы, например, этиленгликоль, триолы, например, глицерин или полиолы, например, пентаэритритол. Реакция с диолами дает линейные полимеры.

В некоторых вариантах осуществления, олигомерное или полимерное органическое соединение (b) растворимо в воде. В настоящем описании термин «растворимый в воде» означает растворимость в воде при комнатной температуре, т.е. примерно при 23 °C.

В соответствии с вариантами осуществления, количество состава с антистатическим действием, введенного в реактор полимеризации, составляет от 1 до 5000 ч/млн. по весу или от 10 до 3000 ч/млн. по весу, или от 50 до 1000 ч/млн. по весу, в расчете на общий вес полученного полиолефина.

В соответствии с вариантами осуществления, количество компонента (а), введенного в реактор полимеризации, составляет от 1до 70 ч/млн. по весу или от 1 до 50 ч/млн. по весу, или от 2 до 40 ч/млн. по весу, или от 2 до 30 ч/млн. по весу, или от 3 до 30 ч/млн. по весу, или от 3 до 20 ч/млн. по весу, в расчете на общий вес полученного полиолефина.

В соответствии с вариантами осуществления, количество компонента (а) в составе с антистатическим действием, введенном в реактор полимеризации, составляет от 0,5 до 50 вес.% или от 3 до 30 вес.%, или от 5 до 15 вес.%, в расчете на общий вес полученного полиолефина.

В соответствии с вариантами осуществления, количество компонента (b) в составе с антистатическим действием, введенном в реактор полимеризации, составляет от 50 до 99,5 вес.% или от 70 до 97 вес.%, или от 85 до 95 вес.%, в расчете на общий вес полученного полиолефина.

В соответствии с порядком эксплуатации, состав с антистатическим действием, по настоящему изобретению, подается в технологический процесс полимеризации в виде заранее полученной смеси. В соответствии с другим порядком эксплуатации, компоненты (а) и (b) состава с антистатическим действием могут подаваться в технологический процесс полимеризации по отдельности.

В соответствии с порядком эксплуатации, состав с антистатическим действием или его отдельные компоненты могут подаваться в реактор полимеризации в потоке насыщенного или ненасыщенного углеводорода, имеющего от 2 до 6 атомов углерода, который, согласно одному из вариантов осуществления, может представлять собой мономер, например, пропилен, а согласно другому варианту осуществления, представлять собой алкан, например, пропан. Мономер и алкан могут находиться в жидкой или газовой фазе. В соответствии с вариантом осуществления, состав с антистатическим действием или компоненты и углеводород гомогенизируются на небольшом участке от точки ввода посредством обычных систем смешивания / гомогенизации / диспергирования, например, статическими смесителями, чтобы получить на эмульсии из небольших капель антистатически диспергированной фазы непрерывную углеводородную фазу.

Состав с антистатическим действием по настоящему изобретению может вводиться в реактор обычными методами. Подача может осуществляться непосредственно в реактор и/или в трубопровод, ведущий в реактор, и/или в трубопровод, выходящий из реактора. Компоненты состава с антистатическим действием могут также подаваться по отдельности. В соответствии с различными вариантами осуществления, состав с антистатическим действием может подаваться:

вверх по потоку или в форполимеризационный резервуар катализатора, т.е. резервуар, в котором компоненты катализатора вступают в реакцию между собой;

вверх по потоку или в реактор полимеризации;

в любую другую точку вверх по потоку от реактора полимеризации;

в любую точку между двумя реакторами, в случае каскадной полимеризации с одним или несколькими жидкофазными или газофазными реакторами;

путем распределения подходящим образом в реакторе или в любом его рециркуляционном потоке, например, в слое газофазного реактора с псевдоожиженным слоем или в слое интенсивного псевдоожижения или, соответственно, в псевдоожиженном слое восходящего или нисходящего потока многозонального циркуляционного реактора;

в полимер, выгружаемый из реактора полимеризации;

в секции сепарации непрореагировавшего мономера и секции чистовой обработки ниже по потоку от реактора (ов) полимеризации.

Настоящее изобретение относится к способу полимеризации олефинов, например, 1-олефинов, т.е. углеводородов, имеющих концевые двойные связи, но не ограничиваясь этим. Типичными 1-олефинами являются: линейные или разветвленные 1-алкены, имеющие от 2 до 12 атомов углерода, в частности линейные 1-алкены, имеющие от 2 до 10 атомов углерода, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен; или разветвленные 1-алкены, имеющие от 2 до 10 атомов углерода, например, 4-метил-1-пентен, диены с сопряженными и несопряженными двойными связями, например, 1,3-бутадиен, 1,4-гексадиен или 1,7-октадиен; или винилароматические соединения, например, стирол или замещенный стирол. Существует возможность полимеризации смесей различных 1-олефинов. Олефины,полимеризуемые данным способом в соответствии с настоящим изобретением, включают в себя олефины, в которых двойная связь является частью циклической структуры, имеющей одну или несколько кольцевых систем. Примерами служат циклопентен, норборнен, тетрациклододецен или метилнорборнен или диены, например 5-этилиден-2-норборнен, норборнадиен или этилнорборнадиен. Кроме того, можно осуществлять полимеризацию смеси двух или более олефинов.

В соответствии с вариантом осуществления, данный способ может использоваться для гомополимеризации или сополимеризации этилена или для гомополимеризации или сополимеризации пропилена. В соответствии с вариантом осуществления, сомономеры, используемые для полимеризации этилена, представляют собой 1-алкены, имеющие от 3 до 8 атомов углерода, например, 1-бутен, 1-пентен, 1-гексен и/или 1-октен в количестве, составляющем до 20 вес.%, или составляющем от 0,01 вес.% до 15 вес.%, или от 0,05 вес.% до 12 вес.%. В соответствии с другим вариантом осуществления, сомономеры, используемые для полимеризации пропилена, представляют собой этилен и/или 1-бутен, и/или 1-гексен в количестве, составляющем до 40 вес.%, или составляющем от 0,5 вес.% до 35 вес.%.

Способ, в соответствии с настоящим изобретением, допускает получение всех общих типов олефиновых полимеров. В соответствии с вариантом осуществления, полученные олефиновые полимеры могут представлять собой олефиновые полимеры с широким распределением молекулярного веса, и, в частности, мультимодальные олефиновые полимеры, причем термин мультимодальный относится к модальности молекулярно-массового распределения. Используемый в отрасли техники, к которой относится данное изобретение, а также используемый здесь термин мультимодальный может включать в себя понятие бимодальный. Данные полимеры получают полимеризацией олефинов в каскаде из двух или нескольких реакторов полимеризации или в разных зонах многозонального реактора при различных условиях реакции. Таким образом, "модальность" означает сколько различных условий полимеризации использовалось для получения полиолефина, независимо от того, можно или нет распознать эту модальность молекулярно-массового распределения в виде выделенного максимума на кривой гель-проникающей хроматографии (ГПХ). В дополнение к молекулярно-массовому распределению, олефиновый полимер обладает и распределением сомономера. В варианте осуществления, среднее содержание сомономера в полимерных цепях с более высокой молекулярной массой выше, чем среднее содержание сомономера в полимерных цепях с более низкой молекулярной массой. Тем не менее, представляется возможным использовать идентичные или сходные условия реакции во всех реакторах полимеризации каскада реакторов и таким образом получать олефиновые полимеры с узким молекулярно-массовым распределением или мономодальные олефиновые полимеры.

Полимеризация олефинов может проводиться с использованием обычных катализаторов полимеризации олефинов. Это значит, что полимеризация осуществляется с использованием: катализаторов Циглера-Натта на основе титана; катализаторов Филлипса на основе оксида хрома; или катализаторов с единым центром полимеризации на металле. Для целей настоящего изобретения, катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов. Кроме того, возможно использование смесей двух или более из указанных катализаторов для полимеризации олефинов. Такие смешанные катализаторы часто называются гибридные катализаторы.

В соответствии с вариантом осуществления, катализаторы для способа по настоящему изобретению представляют собой катализаторы Циглера-Натта, содержащие:

(i) твердый компонент катализатора, содержащий Mg, Ti , галоген и электронодонорное соединение (внутренний донор);

(ii) соединение алкилалюминия; и

(iii) необязательно, электронодонорное соединение (внешний донор).

Компонент (i) получают реакцией галогенида магния, соединения титана, имеющего, по меньшей мере, связь Ti-галоген и, необязательно, электронодонорного соединения. Галогенид магния может представлять собой MgCl2 в активной форме, который широко известен из патентной литературы как носитель катализатора Циглера-Натта. Соединения титана представляют собой TiCl4 или TiCl3. Также можно использовать галогеналкоголяты Ti формулы Ti(OR) n-yXy, где: n представляет собой валентность титана; y представляет собой число от 1 до n-1; X, представляет собой галоген; а R представляет собой углеводородный радикал, содержащий от 1 до 10 атомов углерода.

Подходящими электронодонорными соединениями для получения катализаторов Циглера являются, например, спирты, гликоли, сложные эфиры, кетоны, амины, амиды, нитрилы, алкоксисиланы и алифатические эфиры. Электронодонорные соединения можно использовать по отдельности или в смеси с другими электронодонорными соединениями.

Другие используемые твердые компоненты катализатора представляют собой компоненты на основе оксида хрома, нанесенного на тугоплавкий оксид, например, диоксид кремния, которые активируются путем термической обработки. Катализаторы, получаемые из этих компонентов, содержат триоксид хрома (VI), химически связанного с силикагелем. Данные катализаторы получают в режиме окисления, путем нагревания силикагеля, допированного солями хрома (III) (предшественником или предкатализатором). Во время данной термической обработки хром (III) окисляется до хрома (VI), хром (VI) связывается, а гидроксильная группа силикагеля удаляется в виде воды.

Еще одним видом используемых катализаторов с твердыми компонентами являются катализаторы с единым центром полимеризации на металле, нанесенные на носитель, например, металлоценовые катализаторы, содержащие:

- по меньшей мере, соединение переходного металла, содержащее, по меньшей мере, одну пи-связь; и

- по меньшей мере, сокатализатор, выбранный из алюмоксана или соединение, способное образовывать алкилметаллоценовый катион.

В соответствии с вариантами осуществления изобретения, если катализатор включает соединение алкилалюминия, например, катализаторы Циглера-Натта, то молярное соотношение компонента (а) к алкилалюминиевому соединению, введенному в реактор полимеризации, составляет от 0,05 до 3 или от 0,1 до 2, или от 0,5 до 1.

Катализаторы, необязательно, могут подвергаться предварительной полимеризации перед подачей в реактор полимеризации. В некотором варианте осуществления, предварительная полимеризация проводится в петлевом реакторе. Предварительная полимеризация каталитической системы может осуществляться при низкой температуре, составляющей от 0 °C до 60 °C.

Способ, в соответствии с настоящим изобретением, может осуществляться на любой полимеризационной установке, содержащей один или несколько жидкофазных и/или газофазных реакторов полимеризации. Примерами жидкофазных реакторов являются петлевые реакторы и реакторы с постоянным перемешиванием среды (CSTR). Примеры газофазных реакторов включают: реакторы с псевдоожиженным слоем; реакторы с перемешиваемым слоем; и реакторы, имеющие две взаимосвязанные зоны полимеризации, как описано в патентах ЕР 0782587 и ЕР 1012195. Способ, в соответствии с настоящим изобретением, может осуществляться в каскаде из двух или нескольких реакторов, образующих последовательный многостадийный технологический процесс полимеризации. Например, реактор с псевдоожиженным слоем можно использовать для получения первого компонента полимера, который постепенно подается в газофазный реактор, имеющий две взаимосвязанные зоны полимеризации, для получения второго и третьего компонентов полимера. Или первый реактор с псевдоожиженным слоем можно использовать для получения первого полимерного компонента, который постепенно подается во второй реактор с псевдоожиженным слоем для получения второго компонента полимера, а затем в третий реактор с псевдоожиженным слоем, для получения третьего компонента полимера. Соответственно, можно получить олефиновый полимер, имеющий мультимодальное молекулярно-массовое распределение, а также олефиновый сополимер, содержащий два или более компонентов, имеющих различное содержание сомономера.

В некотором варианте осуществления настоящего изобретения, способ полимеризации представляет собой газофазную полимеризацию, т.е. способ, при котором твердые полимеры получают из газовой фазы, содержащей мономер или мономеры. Данные способы газофазной полимеризации проводятся при давлении, составляющем от 0,1 до 20 МПа или от 0,5 до 10 МПа, или от 1,0 до 5 МПа и температуре полимеризации, составляющей от 40 до 150 °С или от 65 до 125 °С.

Газофазные реакторы полимеризации могут представлять собой, например, реакторы с горизонтальным или вертикальным перемешиванием, газофазные реакторы с псевдоожиженным слоем или многозональные циркуляционные реакторы.

Реакторы полимеризации с псевдоожиженным слоем представляют собой реакторы, в которых полимеризация происходит в слое полимерных частиц, который поддерживается в псевдоожиженном состоянии путем подачи газа в нижней части реактора, например, ниже газораспределительной решетки, имеющей функцию дозирования потока газа, и отбора газа в его верхней части. Реакторный газ затем возвращают в нижнюю часть реактора по рециркуляционному трубопроводу, снабженному компрессором и теплообменником. Газ, циркулирующий в реакторе, например, представляет собой: смесь олефинов, подлежащих полимеризации; инертных газов, например, азота и/или низших алканов, таких как, этан, пропан, бутан, пентан или гексан; и, необязательно, регулятора молекулярной массы, например, водорода. В соответствии с вариантом осуществления, при необходимости возможно использование азота или пропана в качестве инертного газа, в сочетании низшими алканами. Скорость реакторного газа должна быть достаточно высокой: во-первых, для псевдоожижения смешанного слоя тонкоизмельченного полимера, присутствующего в трубе, служащей зоной полимеризации; и, во-вторых, для эффективного отвода тепла реакции полимеризации. Полимеризация также может осуществляться в конденсационном или суперконденсационном режиме, при котором часть циркулирующего реакторного газа охлаждается до температуры ниже точки росы и возвращается в реактор по отдельности, в виде жидкости и газовой фазы или совместно в виде двухфазной смеси с целью дополнительного использования энтальпии парообразования для охлаждения реакторного газа.

Многозональные циркуляционные реакторы представляют собой газофазные реакторы, в которых две зоны полимеризации связаны друг с другом, а полимер попеременно несколько раз проходит через эти две зоны. Данные реакторы, например, описаны в публикации международной заявки WO 97/04015 и WO 00/02929 и имеют две взаимосвязанные зоны полимеризации: реактор восходящего потока, в котором растущие полимерные частицы перетекают наверх в условиях быстрого псевдоожижения или транспортировки, а также реактор нисходящего потока, в котором растущие полимерные частицы стекают в уплотненной форме под действием силы тяжести. Полимерные частицы, покидающие реактор восходящего потока, попадают в реактор нисходящего потока, а полимерные частицы, покидающие реактор нисходящего потока, повторно поступают в реактор восходящего потока, тем самым осуществляя циркуляцию полимера между двумя зонами полимеризации, и попеременный проход полимера множество раз через эти две зоны. Представляется возможным управление двумя зонами полимеризации одного многозонального петлевого реактора с различными условиями полимеризации путем создания различных условий полимеризации в его реакторе восходящего потока и его реакторе нисходящего потока. С этой целью, частично или полностью предотвращается попадание газовой смеси, покидающей реактор восходящего потока и увлекающей полимерные частицы, в реактор нисходящего потока. В соответствии с вариантом осуществления, это достигается путем подачи разделительного потока в виде газа и/или жидкой смеси в реактор нисходящего потока, предпочтительно в верхнюю часть реактора нисходящего потока. Разделительный поток должен иметь соответствующий состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Объем добавляемого разделительного потока может корректироваться таким образом, чтобы генерировать восходящий поток газа в противотоке к потоку полимерных частиц, в частности, в его верхней части, выступающей в качестве барьера для газовой смеси, увлекаемой среди частиц, поступающих из реактора восходящего потока. Таким образом, можно образовать две различные по газовому составу зоны в одном многозональном петлевом реакторе. Кроме того, в соответствии с вариантом осуществления, представляется возможной подача дополнительных мономеров, сомономеров, регулятора молекулярной массы, например, водорода и/или инертных жидкостей, в любую точку реактора нисходящего потока, ниже точки подачи разделительного потока. Таким образом, легко создаются разные концентрации мономеров, сомономеров и водорода вдоль реактора нисходящего потока, что приводит к дальнейшей дифференциации условий полимеризации.

Каскадный реактор полимеризации, представляющий вариант осуществления, будет подробно описан ниже со ссылкой на прилагаемый Рисунок 1, который является схематическим изображением и должен рассматриваться как иллюстративный и не ограничивающий объем изобретения.

В таком варианте осуществления, суспензионная полимеризация жидкого пропилена осуществляется в петлевом реакторе 10. Схематически ввод в петлевой реактор компонентов катализатора, сокатализатора и пропилена показан стрелкой 12. В случае использования катализатора Циглера-Натта, содержащего твердый компонент, нанесенный на активный MgCl2, твердый компонент может подаваться как таковой или предварительно полимеризованным.

Петлевой реактор 10 может представлять собой первый реактор полимеризации технологического процесса или там может находиться другой реактор (ы), выше по потоку от реактора 10. Для целей настоящего описания, реактор 10 может получать по трубопроводу 12 полимер, полученный в другом реакторе (реакторах) выше по потоку, или форполимер и/или катализатор полимеризации, или компонент катализатора. На Рисунке 1 трубопроводы подачи катализатора, мономера, регулятора молекулярной массы и других возможных ингредиентов опущены для упрощения.

Большая часть полимерной суспензии постоянно повторно подается в петлевой реактор 10, однако некоторая ее часть непрерывно выгружается в передаточный трубопровод 14, соединенный с испарительной камерой 20. Передаточный трубопровод 14 содержит трубу 16, оснащенную нагревательным устройством 18, например, трубой с паровой рубашкой. После выгрузки из реактора 10 сбрасывается давление полимерной суспензии, а во время транспортировки по трубе 16 передаточного трубопровода 14 суспензия нагревается до температуры, превышающей температуру внутри петлевого реактора 10. В этих условиях жидкий пропилен испаряется, а внутри трубы 16 генерируется трехфазный турбулентный поток, содержащий полимер, жидкие мономеры и газообразные мономеры.

На выходе из трубы 16 с паровой рубашкой двухфазный поток, содержащий выпаренные мономеры и полимерные частицы, транспортируется в испарительную камеру 20, где сбрасывается давление, и частицы твердого полимера опускаются под действием силы тяжести на дно испарительной камеры 20, тогда как газообразные мономеры поднимаются вверх к верхней части камеры 20, где собираются и направляются по трубопроводу 21 в секцию отгонки мономера, содержащую: охладитель 22, разделочный агрегат 24 мономера и компрессор 26. Первичный пропилен, показанный стрелкой 25, и вторичный пропилен из испарительной камеры 20, подаются по трубопроводу 28 в петлевой реактор 10 для продолжения полимеризации.

Пропиленовый полимер из испарительной камеры 20, переносится по трубопроводу 29 в газофазный реактор 30 с псевдоожиженным слоем, где, на частицах гомополимеров пропилена, поступающих из петлевого реактора 10, образуется пропиленовый сополимер, например, этиленпропиленовый эластомерный сополимер. Реактор 30 эксплуатируется при давлении от 10 до 30 бар и при температуре от 50 до 110 °С. На схеме первичные мономеры 32 подаются в реактор 30 по трубопроводу 34, непрореагировавшие мономеры возвращаются по трубопроводу 36, оборудованному компрессором 35 и теплообменником 37, расположенным ниже по потоку от компрессора 35, а гетерофазный сополимер или ударопрочный пропилен выгружаются по трубопроводу 40. Данный продукт может представлять собой конечный продукт полимеризации и передаваться в секцию чистовой обработки или может подаваться во второй газофазный реактор (не показан) для обогащения во фракции сополимера.

В соответствии с вариантом осуществления, состав с антистатическим действием может добавляться в выгружаемый полимерный продукт ниже по потоку от выхода из петлевого реактора 10 и выше по потоку от входа трубы 16 с паровой рубашкой (точка 15). В соответствии с другим вариантом осуществления, состав с антистатическим действием может добавляться в полимерный продукт, выгружаемый из испарительной камеры 20 (точка 23). В соответствии с еще одним вариантом осуществления, состав с антистатическим действием может добавляться в слой газофазного реактора 30 с псевдоожиженным слоем (точка 31).

Газофазный реактор полимеризации, имеющий две взаимосвязанные зоны полимеризации (реактор восходящего потока и реактор нисходящего потока), представляющий собой вариант осуществления, будет подробно описан ниже со ссылкой на прилагаемый Рисунок 2, который является схематическим изображением и должен рассматриваться как иллюстративный и не ограничивающий объем изобретения.

Реактор полимеризации, изображенный на Рисунке 2 содержит: первую зону полимеризации 1 (реактор восходящего потока), в которой частички полимера переносятся вверх режимом быстрого псевдоожижения по направлению стрелки А; вторую зону полимеризации 2 (реактор нисходящего потока), в которой частички полимера стекают вниз под действием силы тяжести по направлению стрелки В.

Верхняя часть реактора восходящего потока 1 соединяется с сепаратором твердое тело/газ 3, объединяющей секцией 4. Сепаратор 3 удаляет большую часть непрореагировавших мономеров из полимерных частичек, а затем полимер, отведенный из нижней части сепаратора 3, поступает в верхнюю часть реактора нисходящего потока 2. Отделенные непрореагировавшие мономеры, в некоторых случаях вместе с разбавителями, участвующими в реакции образования полимеров, такими как пропан, переносятся в верхнюю часть сепаратора 3 и постепенно возвращаются в нижнюю часть реактора восходящего потока 1 по рециркуляционному трубопроводу 5.

Смесь, содержащую: один или несколько олефиновых мономеров; водород, в качестве регулятора молекулярной массы; пропан, в качестве разбавителя, участвующего в реакции образования полимеров, подают в реактор полимеризации по одному или нескольким трубопроводам М, которые соответствующим образом размещены вдоль рециркуляционного трубопровода 5, в соответствии со знаниями специалиста в данной области техники.

Компоненты катализатора, необязательно, после стадии предварительной полимеризации, непрерывно вводят в реактор восходящего потока 1 по трубопроводу 6. Полученный полимер выгружают из реактора по трубопроводу 7, который может размещаться в нижней части реактора нисходящего потока 2, а благодаря плотному потоку уплотненного полимера, количество газа, захваченного выгружаемым полимером, сводится к минимуму. Установка регулировочного клапана (не показан на Рисунке 2) на трубопровод выпуска полимера 7 позволяет непрерывно контролировать расход полимера, полученного в реакторе полимеризации. Дополнительные трубопроводы выпуска полимера, относительно трубопровода 7, могут размещаться в нижней части реактора нисходящего потока.

Реактор полимеризации дополнительно содержит секцию переноса 8, соединяющую нижнюю часть реактора нисходящего потока 2 с нижней частью реактора восходящего потока 1. Нижняя часть реактора нисходящего потока 2 имеет небольшой участок сужения 9. Регулировочный клапан 10 с соответствующим отверстием может размещаться в пределах указанного участка сужения 9. Расход Fp полимера, непрерывно циркулирующего между реактором нисходящего потока 2 и реактором восходящего потока 1, регулируется степенью открытия данного регулировочного клапана 10. Регулировочный клапан 10 может представлять собой механический клапан, поворотную заслонку, шаровой клапана, и т.д. Струя дозируемого газа подается в нижнюю часть реактора нисходящего потока 2 по трубопроводу 11, размещенному на небольшом расстоянии выше участка сужения 9. Дозируемый газ, вводимый по трубопроводу 10, может отбираться из рециркуляционного трубопровода 5. В процессе синтеза, расход Fp частичек полимера, циркулирующих между реактором нисходящего потока 2 и реактором восходящего потока 1, может регулироваться за счет изменения степени открытия регулировочного клапана 10 в нижней части реактора нисходящего потока и/или за счет изменения расхода дозируемого газа, поступающего в реактор нисходящего потока по трубопроводу 11. Расход дозируемого газа регулируется регулировочным клапаном 18, установленным в трубопровод 11.

Секция переноса 8 выполнена в виде колена от нижней части реактора нисходящего потока 2 до нижней части реактора восходящего потока 1. Кроме того, транспортирующий газ подают по трубопроводу 12 на вход секции переноса 8. Расход транспортирующего газа устанавливается регулировочным клапаном 13, который соответствующим образом врезан в трубопровод 12.

Транспортирующий газ отбирается из рециркуляционного трубопровода газа 5. Сначала струя газа рециркуляционного трубопровода газа 5 подвергается сжатию в компрессоре 14, а небольшой процент указанного рециркулирующего потока проходит по трубопроводу 12, поступая в секцию переноса 8, разбавляя твердую фазу полимера, протекающего через секцию переноса 8. Большая часть рециркулирующего потока после компрессора 14 подвергается охлаждению в теплообменнике 15 и постепенно с высокой скоростью вводится по трубопроводу 16 в нижнюю часть реактора восходящего потока 1, образуя режим быстрого псевдоожижения в слое полимера, текущего вдоль реактора восходящего потока 1.

Транспортирующий газ смешивается с уплотненным полимером, поступающим из реактора нисходящего потока 2, во входной части секции переноса 8 после выхода из прорезей газораспределительной решетки 17. В примере осуществления, показанном на Рисунке 2, верхний конец распределительной решетки 17 совмещен с входом секции переноса 8, а сама распределительная решетка 17 простирается вдоль колена указанной секции переноса 8 под углом α = 60 °. Газораспределительная решетка 17 выполнена из нескольких лотков, прикрепленных к секции переноса 8, таким образом, чтобы образовать прорези в зоне перекрытия смежных лотков.

В соответствии с вариантом осуществления, расход А1 состава А с антистатическим действием регулируется клапаном 20 в трубопроводе 19, а затем его объем растворяется в объеме жидкого мономера L для более однородного распределения. Полученную суспензию затем предварительно смешивают с дозируемым газом и подают в реактор нисходящего потока.

Согласно описанию в заявке на патент WO 2011/029735, дозирование состава с антистатическим действием, можно осуществлять через соответствующие сопла в одной или нескольких точках по высоте реактора нисходящего потока. В таком случае, расход состава А2 с антистатическим действием по трубопроводу 22 регулируется одним или несколькими клапанами 23 с ее предварительным растворением или в жидком мономере L, как описано выше, или в части рециркулирующего газа, отобранного из рециркуляционного трубопровода 5 по трубопроводу 24.

Кроме того, согласно описанию в WO 2011/029735, состав с антистатическим действием, может подаваться в реактор в нижней части реактора восходящего потока (расход A3, трубопровод 25 регулируемый клапаном 26 в питающий трубопровод 6 катализатора) или в основной рециркуляционный трубопровод газа 5 (расход A4, трубопровод 27, регулируемый клапаном 28).

Дополнительно и/или альтернативно, состав с антистатическим действием можно подавать по трубопроводам 11 и 12 или в любой точке реактора восходящего потока 1, особенно в верхней части реактора восходящего потока (расход А5).

Транспортирующий газ смешивается с уплотненным полимером, поступающим из реактора нисходящего потока 2 во входной части секции переноса 8, после выхода из прорезей газораспределительной решетки 17. В примере осуществления, показанном на Рисунке 2, верхний конец распределительной решетки 17 совмещен с входом секции переноса 8, а указанная распределительная решетка 17 простирается вдоль колена указанной секции переноса 8 под углом 60 °. Газораспределительная решетка 17 выполнена из нескольких лотков, прикрепленных к секции переноса 8, таким образом, чтобы образовать прорези в зоне перекрытия смежных лотков. Подробное описание газораспределительной решетки 17 можно найти в заявке на патент WO 2012/031986.

В зависимости от получаемого из олефина (со) полимера, реактор полимеризации приводится в действие при соответствующей настройке режимов полимеризации и степени концентрации мономеров в реакторе восходящего потока и в реакторе нисходящего потока, чтобы производить широкий спектр бимодальных гомополимеров и статистических сополимеров. С этой целью, частично или полностью предотвращается попадание в реактор нисходящего потока газовой смеси, увлекаемой полимерными частичками и исходящей из реактора восходящего потока, и осуществляется, таким образом, полимеризация двух мономеров различного состава в реакторе восходящего потока и в реакторе нисходящего потока. Данный эффект достигается подачей газообразного и/или жидкого разделительного потока по трубопроводу, размещенному в верхней части реактора нисходящего потока Разделительный поток должен иметь состав, отличный от состава газа, присутствующего в реакторе восходящего потока. Расход разделительного потока можно отрегулировать таким образом, чтобы создавать восходящий поток газа, противоточный потоку полимерных частичек, в частности, в верхней части реактора нисходящего потока, который бы своим действием отделял газовую смесь, поступающую из реактора восходящего потока. Более подробную информацию относительно данного разделительного эффекта в верхней части реактора нисходящего потока, можно получить из описания патента ЕР 1012195 A1.

При желании разные или идентичные способы полимеризации можно объединить последовательно и образовать каскад из реакторов полимеризации. Возможно параллельное расположение реакторов, использующих два или более различных или идентичных способов.

В соответствии с вариантом осуществления, способы газофазной полимеризации по настоящему изобретению осуществляют в присутствии алкана в качестве разбавителя полимеризации, имеющего от 3 до 5 атомов углерода, например, в присутствии пропана.

Способ по настоящему изобретению обеспечивает возможность получения олефинового полимера путем газофазной полимеризации в реакторе полимеризации, в котором предотвращаются или значительно уменьшаются флуктуации в динамике текучей среды многозонального циркуляционного реактора и образование полимерных агломератов. Благодаря понижению уровня электростатических зарядов снижается способность частиц олефинового полимера прилипать к стенкам реактора. Это не только снижает риск образования кусков или листового покрытия стенок, что в основном приводит к неизбежному отключению реактора полимеризации из-за закупоривания выпускного трубопровода, но также улучшает динамику жидкой среды реактора и позволяет избежать ее колебаний.

Например, при использовании многозонального циркуляционного реактора, полимерные частицы имеют тенденцию прилипать к стенкам реактора восходящего потока, то в этом случае толщина покрытия стенки реактора восходящего потока непрерывно увеличивается, что в определенный момент ведет к падению слоя полимерных частиц или части слоя. В результате объем переносимых полимерных частиц в реактор восходящего потока резко увеличивается и большой объем полимера переносится в реактор нисходящего потока, что ведет к быстрому увеличению уровня полимерных частиц внутри реактора нисходящего потока. При увеличении количества полимерных частиц в реакторе восходящего потока, однако, изменяется не только плотность содержимого в реакторе восходящего потока, но и колебания динамики текучей среды реакционной смеси. Более того, колебания уровня полимерных частиц внутри реактора нисходящего потока также влияют на динамику текучей среды внутри всего многозонального циркуляционного реактора.

Уровень электростатических зарядов, наблюдаемых в многозональном циркуляционном реакторе чувствителен к молекулярной массе переносимых частиц олефинового полимера. Чем ниже их показатель текучести расплава, тем выше электростатические заряды во втором реакторе. В соответствии с вариантом осуществления, способ по настоящему изобретению используется в том случае, если полимерные частицы, имеющие MFR2,16, при температуре 190 °C и с массой груза 2,16 кг, менее чем 60 г/10 мин, вводятся в многозональный циркуляционный реактор.

В соответствии с дополнительным вариантом осуществления, при использовании каскадного технологического процесса, содержащего два или более газофазных реактора с псевдоожиженным слоем, состав с антистатическим действием может добавляться в слой каждого реактора или в трубопровод выпуска полимера ниже по потоку от каждого реактора или еще до первого реактора.

Использование состава с антистатическим действием по настоящему изобретению является не только особенностью способа полимеризации олефинов в его присутствии, но и упрощает его осуществление и приводит к хорошей эксплуатационной пригодности. Это означает уменьшение тенденции к формированию полимерных отложений на стенке ректора, т.е. обрастание реактора, а также образования комков из-за мелких частиц, т.е. образования очень мелких частиц полиолефина. Более того, повышается активность катализатора или, по меньшей мере, она не уменьшается, без ухудшения свойств продукта из полученных полиолефинов.

ПРИМЕРЫ

Следующие примеры приводятся для иллюстрирования настоящего изобретения без ограничения его объема.

Методы испытаний

Индекс текучести расплава (MFR “L”)

Определяется в соответствии с ISO 1133 (230 °C, 2,16 кг)

Содержание этилена в сополимерах

Содержание сомономера этилена определяли способом инфракрасной спектроскопии на инфракрасном спектрометре с преобразованием Фурье (FTIR), путем определения ИК спектра образца относительно атмосферного фона. Собираемыми данными являлись:

- время продувки: минимум 30 секунд

- время отбора: минимум 3 минуты

- аподизация: Happ-Genzel

- разрешающая способность: 2 см-1.

Подготовка образца - Толстый лист получали прессованием на гидравлическом прессе около 1 г образца между двумя слоями алюминиевой фольги. Из данного листа вырезали небольшую часть для формования пленки. Рекомендуемая толщина пленки составляет от 0,02 до 0,05 см (8 – 20 мил). Температура прессования составляет 180 ± 10°С (356°F) при давлении прессования около 10 кг/см2 (142,2 фунт. кв. дюйм) в течение приблизительно одной минуты. Затем давление сбрасывали, образец вынимали из пресса и охлаждали до комнатной температуры.

Спектр образца прессованной пленки регистрировался в показаниях оптической плотности по сравнению с волновыми числами (см-1). Для вычисления содержания этилена использовали следующие измерения:

- Площади (At) комбинации полос спектра поглощения между 4482 и 3950 см-1, которая используется для спектрометрической нормализации толщины пленки;

- Площади (AC2) полосы поглощения между 750-700 см-1 после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра статистического этиленпропиленового сополимера в диапазоне 800-690 см-1;

- Высоты (DC4) полосы поглощения при 769 см-1 (максимальное значение), после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра этилен-пропиленового статистического сополимера в диапазоне 800-690 см-1.

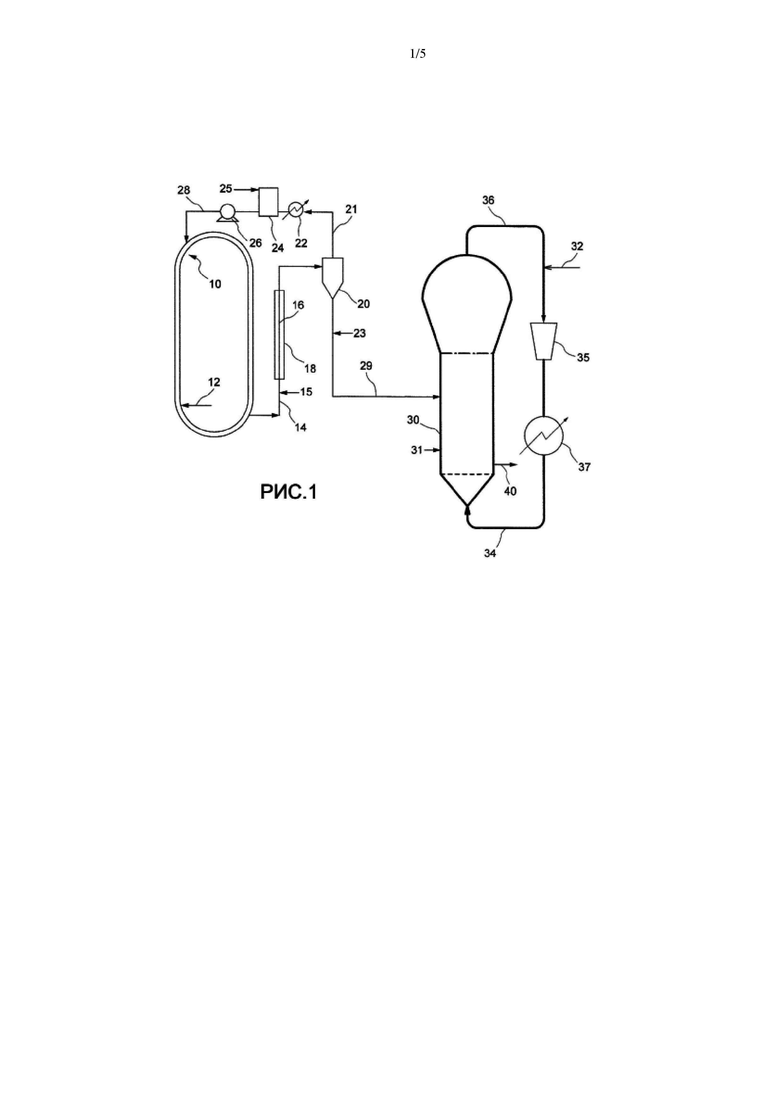

Для расчета содержания этилена необходима калибровочная прямая линия для этилена, которая получается путем использования образцов известного количества этилена и построением графика AC2/At по сравнению с молярным процентом этилена (% C2m). Наклон GC2 рассчитывается путем линейной регрессии.

Регистрируется спектр рядовой пробы, а затем рассчитываются (At), (AC2) и (DC4) рядовой пробы. Содержание этилена (% молярной доли C2m) в образце рассчитывали следующим образом:

Фракция растворимая в ксилоле (XS)

Определялась следующим образом: В стеклянную колбу, оснащенную обратным холодильником и магнитной мешалкой, вводят 2,5 г полимера и 250 мл ксилола. Температуру повышают в течение 30 минут до температуры кипения растворителя. Полученный таким образом прозрачный раствор выдерживают с обратным холодильником при перемешивании в течение еще 30 минут. Затем закрытую колбу выдерживают в термостатической водяной бане при 25°С в течение 30 минут. Полученное таким образом твердое вещество отфильтровывают бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Затем контейнер выдерживают в печи при 80 °С под вакуумом до получения постоянной массы и рассчитывают массовой процент полимера, растворимого в ксилоле при комнатной температуре.

Пример 1

Получение твердого компонента катализатора Циглера-Натта

Начальное количество микросфероидального аддукта MgCl2•2.8C2H5OH получали в соответствии со способом, описанном в Примере 2 патента WO 98/44009, но в большем масштабе. Из полученного таким образом аддукта затем частично удаляли спирт в потоке азота до тех пор, пока содержание спирта не достигало значения 50 вес.% в расчете на общую массу аддукта.

В круглодонную колбу емкостью 500 мл, снабженную механической мешалкой, холодильником и термометром при комнатной температуре и в атмосфере азота вводили 300 мл TiCl4. После охлаждения до 0°C и при перемешивании, в колбу последовательно добавляли диизобутилфталат (внутренний донор) и 9,0 г аддукта, полученного согласно вышеприведенного описания. Количество добавляемого внутреннего донора выдерживали, чтобы получить молярное соотношение Mg/донор равное 8. Температуру повышали до 100 °С и поддерживали в течение 2 часов. Затем перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон при 100 °С. После удаления надосадочной жидкости дополнительно добавляли первичный TiCl4 для достижения начального объема жидкости. Затем смесь нагревали до 120 °С и выдерживали при этой температуре в течение 1 часа. Перемешивание вновь прекращали и давали возможность осесть твердому осадку, а надосадочную жидкость сливали через сифон. Твердое вещество промывали безводным гексаном шесть раз с перепадом температур до 60°C и один раз при комнатной температуре. Полученное твердое вещество затем сушили в вакууме и подвергали анализу.

Активация катализатора и форполимеризация

Перед введением в реакторы полимеризации, твердый компонент катализатора, полученный описанным выше способом, вступал в реакцию с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (D донор) в условиях, указанных в Таблице 1.

Активированный катализатор, выгруженный из емкости для активации, непрерывно подавался вместе с жидким пропиленом в форполимеризационный петлевой реактор, работающий при температуре 20 °С со временем пребывания равным 7 минутам.

Полимеризация

Полимеризация осуществлялась непрерывно в каскаде из двух реакторов, оснащенных устройствами для переноса продукта из первого реактора во второй реактор. Первый реактор представлял собой петлевой реактор с жидкой фазой, а второй представлял собой газофазный реактор с псевдоожиженным слоем, как показано на Рисунке 1. Форполимеризованный катализатор выгружали из реактора форполимеризации и непрерывно подавали в петлевой реактор с жидкой фазой. Гомополимер пропилена получали в петлевом реакторе, в то время как сополимер этилена получали в газофазном реакторе в присутствии гомополимера пропилена, поступающего с первой стадии. Жидкий пропилен непрерывно подавали в петлевой реактор 10. Свежую порцию пропилена и водорода в качестве регулятора молекулярной массы подавали в петлевой реактор 10 по трубопроводу 25 и разделочный агрегат 24 мономера. Полипропиленовую суспензию выгружали из петлевого реактора 10 и непрерывно пропускали по передаточному трубопроводу 14, содержащему трубу 16, нагретую снаружи рубашкой, в которой циркулирует горячий пар.

Состав с антистатическим действием, содержащий 7 вес.% воды и 93 вес.% Polyglykol PE-K 270, производимого компанией Clariant, частично подавался в полимер, выгружаемый из петлевого реактора по трубопроводу 15, расположенному выше по потоку от входа трубы 16 с паровой рубашкой, а частично в газофазный реактор в точке 31. Расход состава с антистатическим действием подбирался таким образом, чтобы получить в полимере количества, указанные в Таблице 1.

После добавления состава с антистатическим действием, полимерная суспензия поступала в трубу 16 с паровой рубашкой, где она подвергалась нагреву до температуры 85 °С и последующим выпариванием жидкой фазы. Поток полипропилена и выпаренного пропилена, полученный на выходе из трубы 16, постепенно подавали в испарительную камеру 20, где выпаренный мономер отделяли от полимерных частиц. Тангенциально расположенный вход вышеуказанного потока обеспечивал разделение продукта на газ/твердое вещество под действие центробежной силы. Испарительная камера 20 работала под давлением в 18 бар. Частицы твердого полимера опускались под действием силы тяжести на дно камеры, а газовая фаза, выходящая из верхней части, подавалась в секцию отгонки мономера. Частицы полипропилена выгружались со дна испарительной камеры 20 и подавались в газофазный реактор 30 ниже по потоку. Газовую фазу (пропилен, этилен и водород) подвергали непрерывному анализу способом газовой хроматографии. По окончании цикла порошок выгружали и сушили в потоке азота.

Основные условия полимеризации и свойства полимера приведены в Таблице 1 вместе с эффективностью воздействия состава с антистатическим действием.

Состав с антистатическим действием показал себя эффективным. Кроме того, визуальный осмотр поверхности реактора (РИСУНОК 3) и теплообменника (РИСУНОК 4) показал их чистоту, а именно отсутствие листования или налипания полимерных частиц. Добавление состава с антистатическим действием обеспечивало очень стабильную работу установки в течение всего испытания, о чем свидетельствует отсутствие проблем при выгрузке реактора. Кроме того, присутствие добавки, снижающей статические заряды, не оказывало отрицательного влияния на активность катализатора.

Пример 2С (сравнительный)

Пример 1 повторяли с той разницей, что используемая добавка, снижающая статические заряды, представляла собой только воду. В этом случае антистатический эффект был меньше, как указано в Таблице 1 ниже. Визуальный осмотр поверхности реактора (РИСУНОК 5) и теплообменника (РИСУНОК 6) показал чистоту первого сильное обрастание последнего.

Пример 3С (сравнительный)

Пример 1 повторяли с той разницей, что используемая добавка, снижающая статические заряды, представляла собой только PE-K 270. В этом случае антистатический эффект также был меньше, как указано в Таблице 1 ниже. Визуальный осмотр поверхности реактора (РИСУНОК 7) и теплообменника (РИСУНОК 8) показал обрастание первого и чистоту последнего.

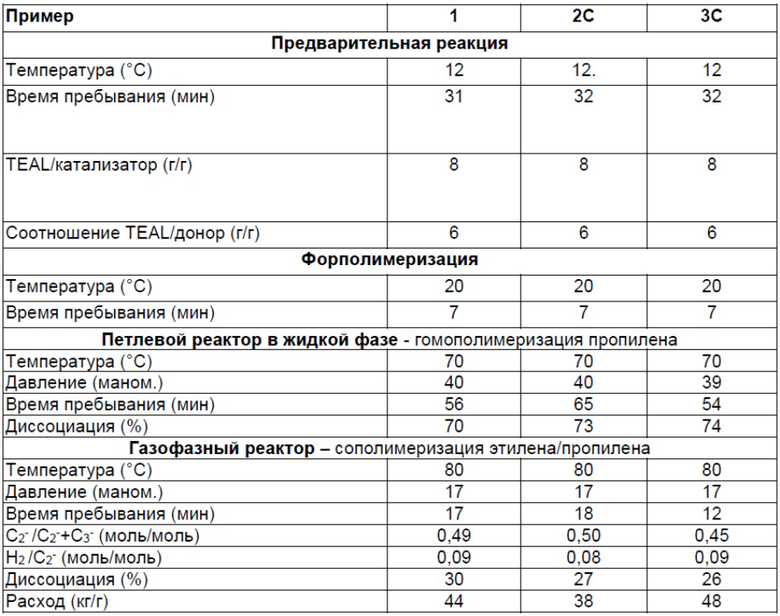

Таблица 1

Примечание: C2- = этилен; C3- = пропилен; H2 = водород; Диссоциация = количество полимера, полученного в соответствующем реакторе по отношению к общей массе; Расход = количество полученного полимера на количество катализатора, поданного для полимеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ ДОБАВКИ, СНИЖАЮЩЕЙ СТАТИСТИЧЕСКИЕ ЗАРЯДЫ | 2016 |

|

RU2653535C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2005 |

|

RU2374265C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ СОСТАВА АНТИСТАТИЧЕСКОГО ДЕЙСТВИЯ | 2014 |

|

RU2638529C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2621038C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2733752C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2739304C1 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2010 |

|

RU2535962C2 |

| СПОСОБ ЗАПУСКА МНОГОЗОНАЛЬНОГО ЦИРКУЛЯЦИОННОГО РЕАКТОРА | 2017 |

|

RU2720816C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

Изобретение относится к способу получения олефинов, осуществляемому в присутствии состава с антистатическим действием. Описан способ получения полиолефинов путем полимеризации 1-олефина, имеющего от 2 до 12 атомов углерода, в присутствии от 1 до 5000 ч/млн по весу, в расчете на общий вес полученного полиолефина состава с антистатическим действием. Состав с антистатическим действием содержит 3-30 вес.% соединения формулы R-OH, где R представляет собой водород, линейную или разветвленную насыщенную алкильную группу, имеющую от 1 до 15 атомов углерода и 70-97 вес.% полиэфира, имеющего одну или несколько концевых гидроксильных групп и вязкость при 40°С в диапазоне от 30 до 2000 мм2/с (DIN 51562). Способ осуществляют на полимеризационной установке, содержащей один или несколько жидкофазных и/или газофазных реакторов полимеризации. Технический результат - создание добавок, снижающих статические заряды, которые с высокой эффективностью противодействуют обрастанию стенок реактора и образованию полимерных агломератов в реакторе полимеризации или в оборудовании ниже по потоку. 3 н. и 11 з.п. ф-лы, 8 ил., 1 табл., 3 пр.

1. Способ получения полиолефинов, содержащий стадию полимеризации 1-олефина, имеющего от 2 до 12 атомов углерода, в присутствии от 1 до 5000 ч/млн по весу, в расчете на общий вес полученного полиолефина, состава с антистатическим действием, содержащего:

(a) от 3 до 30 вес.% соединения формулы R-OH, где R представляет собой водород, линейную или разветвленную насыщенную алкильную группу, имеющую от 1 до 15 атомов углерода; и

(b) от 70 до 97 вес.% полиэфира, имеющего одну или несколько концевых гидроксильных групп и вязкость при 40°С в диапазоне от 30 до 2000 мм2/с (DIN 51562);

причем количество (a) и (b) указано в расчете на общий вес состава с антистатическим действием и причем способ осуществляют на полимеризационной установке, содержащей один или несколько жидкофазных и/или газофазных реакторов полимеризации.

2. Способ по п.1, отличающийся тем, что соединение (а) формулы R-OH представляет собой воду.

3. Способ по п.1, отличающийся тем, что соединение (а) формулы R-OH представляет собой спирт, выбранный из метанола, этанола, 1-пропанола, 1-бутанола, 1-пентанола, 1-гексанола, 1-гептанола, 1-октанола , 1-нонанола, 1-деканола, 1-ундеканола, 1-додеканола, 1-тридеканола, 1-тетрадеканола, 1-пентадеканола, изобутанола, изоамилового спирта, 2-метил-1-пропанола, изопропанола, 2-бутанола, 2-пентанола, 2-гексанола, 2-гептанола, трет-бутилового спирта, трет-амилового спирта, 2-метил-2-пентанола, 2-метил-2-гексанола, 2-метил-2-гептанола, 3-метил-3-пентанола или 3-метил-3-октанола.

4. Способ по п.1, отличающийся тем, что соединение (b) имеет вязкость при 40°С, составляющую от 260 до 285 мм2/с (DIN 51562).

5. Способ по п.1, отличающийся тем, что соединение (b) представляет собой полимер, полученный из алкиленоксида, содержащий в среднем от 10 до 200 повторяющихся звеньев –(CH2-CHR-O)–, где R представляет собой водород или алкильную группу, имеющую от 1 до 6 атомов углерода.

6. Способ по п.5, отличающийся тем, что все концевые группы полимера, полученного из алкиленоксида, представляют собой группы –ОН.

7. Способ по п.5, отличающийся тем, что полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и других алкиленоксидов, а полученные из этиленоксида повторяющиеся звенья: от –(CH2-CH2-O)n – до повторяющихся звеньев –(CH2-CHR'-O)m–, полученных из других алкиленоксидов, где R’ представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода; присутствуют в соотношении n:m, составляющем от 6:1 до 1:1.

8. Способ по п. 5, отличающийся тем, что полимер, полученный из алкиленоксида, представляет собой линейный полимер общей формулы (I)

HO–(CH2-CH2-O)n–(CH2-CHR'-O)m-H (I),

где R' представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, где n составляет от 10 до 180, а m составляет от 2 до 120.

9. Способ по п. 7 или 8, отличающийся тем, что полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и пропиленоксида.

10. Способ по п.9, отличающийся тем, что статистический сополимер этиленоксида/пропиленоксида представляет собой линейный сополимер этиленоксида/пропиленоксида общей формулы (II)

HO–(CH2-CH2-O)n–(CH2-CH(CH3)-O)m-H (II),

где n составляет от 10 до 180, а m составляет от 2 до 120.

11. Состав с антистатическим действием для применения в способе получения полиолефинов, содержащий:

(a) от 3 до 30 вес.% соединения формулы R-OH, где R представляет собой водород, линейную или разветвленную насыщенную алкильную группу, имеющую от 1 до 15 атомов углерода; и

(b) от 70 до 97 вес.% полиэфира, имеющего одну или несколько концевых гидроксильных групп и вязкость при 40°С в диапазоне от 30 до 2000 мм2/с (DIN 51562);

причем количество (a) и (b) указано в расчете на общий вес состава с антистатическим действием.

12. Состав с антистатическим действием по п.11, отличающийся тем, что соединение (а) формулы R-OH представляет собой воду.

13. Состав с антистатическим действием по п.11 или 12, отличающийся тем, что олигомерное или полимерное органическое соединение (b) представляет собой линейный сополимер этиленоксида/пропиленоксида общей формулы (II)

HO–(CH2-CH2-O)n–(CH2-CH(CH3)-O)m-H (II),

где n составляет от 10 до 180, а m составляет от 2 до 120.

14. Применение состава с антистатическим действием, содержащего:

(a) от 3 до 30 вес.% соединения формулы R-OH, где R представляет собой водород, линейную или разветвленную насыщенную алкильную группу, имеющую от 1 до 15 атомов углерода; и

(b) от 70 до 97 вес.% полиэфира, имеющего одну или несколько концевых гидроксильных групп и вязкость при 40°С в диапазоне от 30 до 2000 мм2/с (DIN 51562);

причем количество (a) и (b) указано в расчете на общий вес состава с антистатическим действием,

в качестве добавки, снижающей статические заряды в способе получения полиолефинов.

| Схват промышленного робота | 1986 |

|

SU1308464A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ СОЛИ И ЗАГРЯЗНЕНИЙ | 2023 |

|

RU2813520C1 |

| ЕР 0453116 А1, 23.10.1991 | |||

| Устройство для определения эффективной пористости звукопоглощающих материалов и способ ее определения | 1952 |

|

SU107127A1 |

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2020-08-04—Публикация

2016-11-28—Подача