Настоящее изобретение относится к устройству получения газожидкостной смеси, снабженному сосудом с горизонтальным перемешиванием, к способу получения газожидкостной смеси, к полимеру и способу его получения.

В качестве устройства для получения газожидкостной смеси обычно используют сосуд с вертикальным перемешиванием, в котором перемешивающий вал расположен в вертикальном направлении, и были предложены различные перемешивающие устройства и перемешивающие системы. С другой стороны, сосуд с горизонтальным перемешиванием, в котором перемешивающий вал, снабженный лопастными устройствами, расположен в горизонтальном направлении, может иногда использоваться в качестве устройства получения газожидкостной смеси. Известно, что по сравнению с сосудом с вертикальным перемешиванием сосуд с горизонтальным перемешиванием имеет высокую скорость абсорбции газа и превосходную характеристику теплоотвода и, кроме того, способен осуществлять эффективное перемешивание и смешивание даже при таком смешивании, когда изменяется поверхность загружаемой жидкости.

Однако, как рассмотрено в публикации Koji Ando et al., Collection of Chemical Engineering Papers (опубликованной Обществом инженеров-химиков, Япония), vol. 35, №7, 1971, p.82-87 и p.111-115 и в публикации Koji Ando et al., Collection of Chemical Engineering Papers, vol. 38, №7, 1974, p.66-68, для того чтобы обеспечить высокую производительность по абсорбции газа с помощью сосуда с горизонтальным перемешиванием в качестве стандартного способа, необходимо передать жидкости высокую энергию или, в некоторых случаях, приложить высокое усилие сдвига путем снабжения отражателем для микроизмельчения и диспергирования газовых пузырьков. А именно, с традиционным сосудом с вертикальным перемешиванием невозможно получить высокую производительность по абсорбции газа с низким усилием сдвига.

В то же время в зависимости от химической реакции синтеза или биохимической реакции иногда требуется также перемешивание, чтобы могла быть обеспечена высокая характеристика по абсорбции газа при низком усилии сдвига. Например, в реакции эмульсионной полимеризации, где используется газообразный мономер, при высоком усилии сдвига в результате возможно деэмульгирование и возможно образование агломератов с ухудшением производительности, и, следовательно, реакцию необходимо проводить с низким усилием сдвига. Кроме того, в реакции, включающей культивирование бактерий, при высоком усилии сдвига бактерии будут физически повреждаться и погибать, и, следовательно, реакцию необходимо проводить при низком усилии сдвига. Однако до сих пор не известны устройство получения газожидкостной смеси или способ получения газожидкостной смеси, которые способны удовлетворить такому требованию.

Целью настоящего изобретения является создание устройства и способа получения газожидкостной смеси, которые могут обеспечить высокую характеристику абсорбции газа даже при низком усилии сдвига. Кроме того, другой целью настоящего изобретения является полимер, который может быть получен с высокой производительностью, и способ его получения.

Настоящее изобретение предусматривает устройство получения газожидкостной смеси, содержащее сосуд с перемешиванием, перемешивающий вал, установленный горизонтально в сосуде с перемешиванием, и винтовую ленточную мешалку лопастного типа, присоединенную к перемешивающему валу.

В устройстве получения газожидкостной смеси настоящего изобретения винтовая ленточная мешалка, предпочтительно, имеет 2-6 перемешивающих лопастей.

Кроме того, в устройстве получения газожидкостной смеси по настоящему изобретению в направлении вдоль оси перемешивающего вала, предпочтительно, присоединены, по меньшей мере, две винтовые ленточные мешалки.

В этом случае устройство, предпочтительно, снабжено винтовыми ленточными мешалками, которые являются различными по направлению их намотки.

Кроме того, устройство получения газожидкостной смеси настоящего изобретения, предпочтительно, снабжено винтовыми ленточными мешалками, у которых отношение шага к диаметру мешалки в винтовых ленточных мешалках составляет от 3 до 20.

Настоящее изобретение также предусматривает способ получения газожидкостной смеси, который включает применение вышеуказанного устройства получения газожидкостной смеси.

Настоящее изобретение, кроме того, предусматривает способ получения полимера, который включает полимеризацию мономеров питания, содержащих газообразные мономеры в водных растворителях, где газообразные мономеры и водные растворители смешивают вышеуказанным способом получения газожидкостной смеси.

В способе получения полимера по настоящему изобретению газообразными мономерами могут быть фторированные мономеры.

Вышеуказанные фторированные мономеры представляют собой, предпочтительно, тетрафторэтилен.

Настоящее изобретение, кроме того, предусматривает полимер, полученный вышеуказанным способом получения полимера.

Настоящее изобретение, кроме того, предусматривает политетрафторэтилен, полученный вышеуказанным способом.

Кроме того, настоящее изобретение предусматривает водную дисперсию политетрафторэтилена, полученного вышеуказанным способом получения полимера.

Устройством получения газожидкостной смеси и способом получения газожидкостной смеси настоящего изобретения высокая характеристика абсорбции газа может быть обеспечена даже с низким усилием сдвига. Следовательно, при применении устройства получения газожидкостной смеси и способа получения газожидкостной смеси настоящего изобретения можно подавить разрушение или нестабильность даже в случае, когда в жидкости содержится вещество, которое, вероятно, должно разрушаться и дестабилизироваться при сдвиге.

Способом получения полимера настоящего изобретения газообразные мономеры могут эффективно смешиваться с водными растворителями с низким усилием сдвига, поэтому полимер может получаться с высокой производительностью.

Полимер настоящего изобретения получается полимеризацией газообразных мономеров эффективно с низким усилием сдвига, поэтому он получается как полимер высокого качества при низкой стоимости.

Водная дисперсия политетрафторэтилена, полученного способом настоящего изобретения, является превосходной по стабильности дисперсии.

Краткое описание чертежей

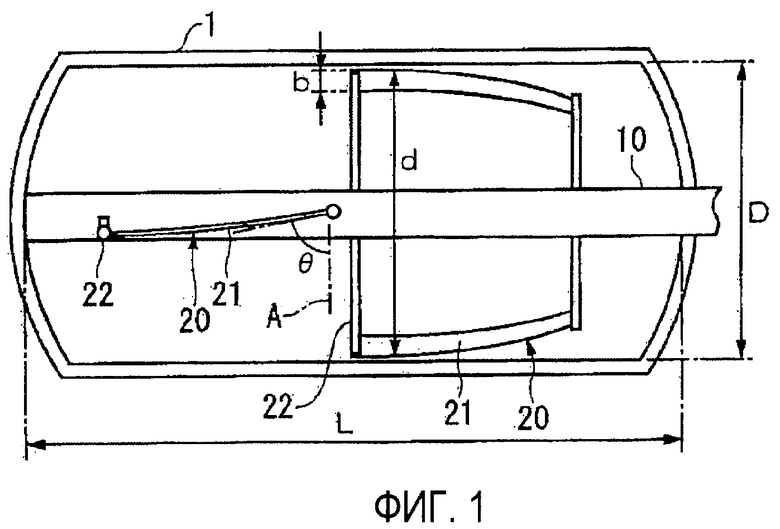

На фиг.1 представлена схема конструкции, иллюстрирующей вариант устройства получения газожидкостной смеси по настоящему изобретению.

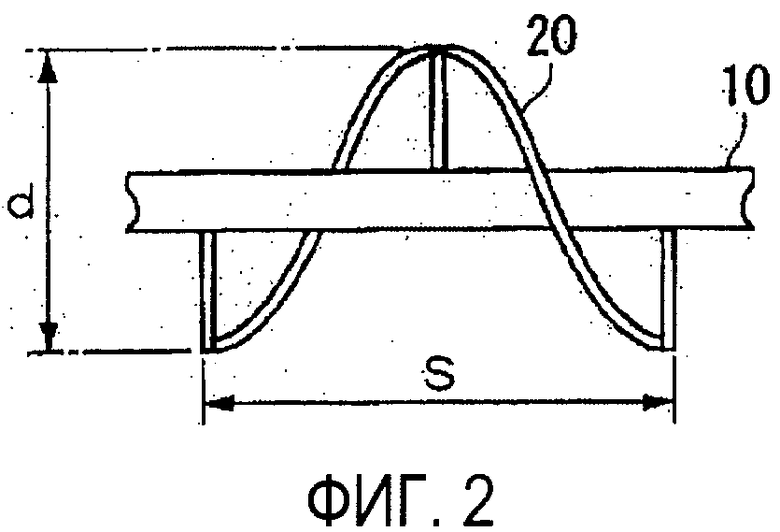

На фиг.2 представлен вид, показывающий шаг винтовой ленточной мешалки.

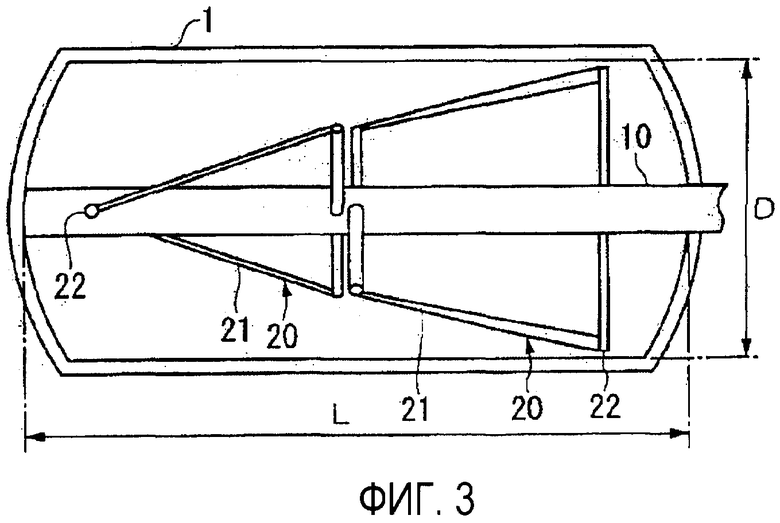

На фиг.3 представлена схема конструкции, иллюстрирующей другой вариант устройства получения газожидкостной смеси настоящего изобретения.

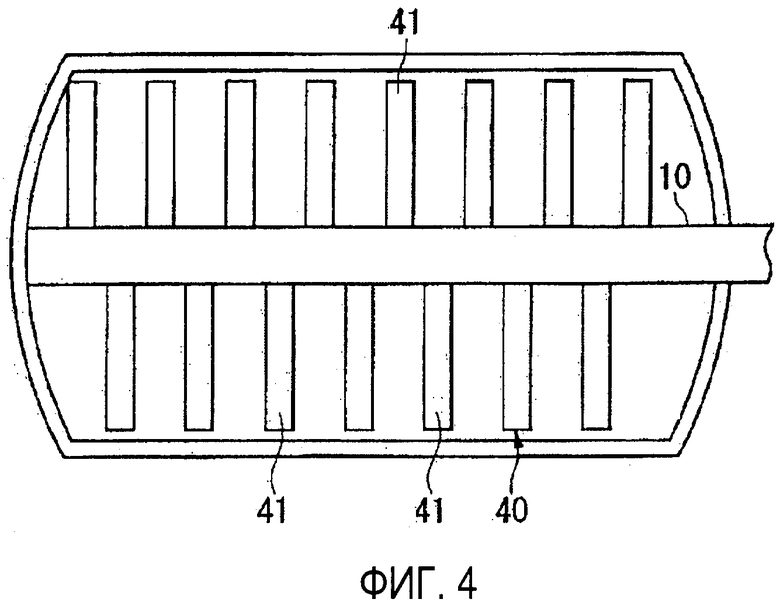

На фиг.4 представлена схема конструкции, иллюстрирующей вариант традиционного устройства получения газожидкостной смеси.

На чертежах ссылочная позиция 1 обозначает сосуд с перемешиванием, 10 - перемешивающий вал, 20 - винтовую ленточную мешалку и 21 - перемешивающую лопасть.

Устройство получения газожидкостной смеси настоящего изобретения представляет собой устройство с горизонтальным перемешиванием, содержащее сосуд 1 с перемешиванием, перемешивающий вал 10, установленный горизонтально в сосуде 1 с перемешиванием, и винтовую ленточную мешалку 20, присоединенную к перемешивающему валу 10, как показано на фиг.1. Между винтовой ленточной мешалкой 20 и внутренней периферийной поверхностью сосуда 1 с перемешиванием образуется промежуток.

Устройство сконструировано таким образом, что нижняя часть винтовой ленточной мешалки 20 контактирует с жидкой фазой, а верхняя часть контактирует с газовой фазой.

Винтовая ленточная мешалка 20, которая представляет собой мешалку, имеющую лентообразную перемешивающую лопасть 21, выполненную из металла, присоединена к перемешивающему валу 10 с помощью несущего стержня 22. Число оборотов спирали, образуемых перемешивающей лопастью 21, предпочтительно, составляет менее 1. Число перемешивающих лопастей 21, которое может иметь винтовая ленточная мешалка 20, может составлять одно или множество. В случае множества, оно составляет, предпочтительно, от 2 до 6, более предпочтительно, от 2 до 4, особенно предпочтительно, 2, как показано на фиг.1, поэтому усилие сдвига может быть сделано более низким. Кроме того, в случае множества каждая из перемешивающих лопастей 21 расположена предпочтительно под одинаковым углом.

По меньшей мере, две винтовые ленточные мешалки 20 на перемешивающем валу 10 крепятся, предпочтительно, в осевом направлении, поэтому характеристика абсорбции газа и характеристика смешения могут быть дополнительно увеличены, и, более предпочтительно, крепится четное число винтовых ленточных мешалок.

Кроме того, является предпочтительным, чтобы в осевом направлении перемешивающего вала крепилось множество винтовых ленточных мешалок 20, которые различаются направлением намотки. Особенно предпочтительно, когда винтовые ленточные мешалки 20 расположены так, что при вращении в одном направлении они будут давать расходящиеся (стоковые) потоки от центра сосуда с перемешиванием к обоим его концам. Особенно предпочтительно, когда соответствующие перемешивающие лопасти 21 каждой винтовой ленточной мешалки 20 расположены так, что центральная сторона в сосуде 1 с перемешиванием расположена дальше в направлении вращения, чем обе концевые стороны. Если жидкость течет от центра к обоим концам в сосуде 1 с перемешиванием, эффективность смешения будет увеличиваться дополнительно. В то же время в случае, когда множество винтовых ленточных мешалок 20 присоединено с одним и тем же направлением намотки в осевом направлении перемешивающего вала, жидкость непрерывно направляется к одной стороне сосуда с перемешиванием в процессе перемешивания, поэтому поверхность жидкости будет иметь наклон, и характеристика смешения может иногда ухудшаться.

Кроме того, число винтовых ленточных мешалок 20 в одном направлении вращения предпочтительно равно числу винтовых ленточных мешалок в противоположном направлении вращения, так как тем самым можно дополнительно увеличить эффективность смешения.

Для того чтобы дополнительно увеличить эффективность смешения пропусканием потока жидкости от центра к обоим концам сосуда 1 с перемешиванием, предпочтительно, чтобы винтовые ленточные мешалки 20 в одинаковом направлении вращения располагались непрерывно, так чтобы они располагались без чередования с винтовыми ленточными мешалками 20 с противоположным направлением вращения.

Кроме того, между винтовыми ленточными мешалками, имеющими различные направления вращения, может быть установлено рамное устройство. Здесь рамная мешалка представляет собой перемешивающее устройство, в котором перемешивающие лопасти, параллельные перемешивающему валу, имеющие поверхность, направленную в направлении вращения, присоединены к перемешивающему валу с помощью несущих стержней.

Кроме того, число винтовых ленточных мешалок 20, которое должно быть предусмотрено, предпочтительно выбирают в зависимости от отношения L/D, т.е. отношения длины L к диаметру D сосуда 1 с перемешиванием. Например, в случае сосуда 1 с перемешиванием с L/D приблизительно 2 предпочтительно предусматриваются две винтовые ленточные мешалки 20.

Кроме того, в случае когда присоединяется множество винтовых ленточных мешалок 20, предпочтительно они присоединяются к перемешивающему валу 10 таким образом, что они крепятся под углом, полученным делением 180° на число перемешивающих лопастей 21, например под углом 90° в случае двух перемешивающих лопастей 21. Когда соответствующие винтовые ленточные мешалки 20 присоединяются таким образом, интервал, с которым перемешивающие лопасти 21 проходят через границу раздела газ/жидкость, будет постоянным, поэтому эффективность смешения может быть дополнительно увеличена. В случае когда присоединяется множество винтовых ленточных мешалок 20, степень скашивания соответствующих винтовых ленточных мешалок 20 может иногда называться сдвигом фаз.

Кроме того, устройство получения газожидкостной смеси, предпочтительно, снабжено винтовыми ленточными мешалками 20, где s/d, т.е. отношение шага s к диаметру мешалки d, в винтовых ленточных мешалках составляет от 3 до 20. Более предпочтительный интервал s/d, т.е. отношения шага s к диаметру мешалки d, составляет от 12 до 15. Шаг s представляет собой длину винтовой ленточной мешалки 20 в направлении, параллельном перемешивающему валу 10, когда винтовая ленточная мешалка 20 совершает один оборот вокруг перемешивающего вала 10 (см. фиг.2).

Кроме того, в случае когда s/d, т.е. отношение шага s к диаметру мешалки d, равно 3, угол наклона θ перемешивающей лопасти винтовой ленточной мешалки 20 составляет 43,6°; в случае когда s/d равно 20, угол наклона θ составляет 81,1°; в случае когда s/d равно 12, угол наклона θ составляет 75,3°; и в случае когда s/d равно 15, угол наклона θ составляет 78,2°. Таким образом, угол наклона θ винтовых ленточных мешалок 20 составляет, предпочтительно, от 43,6 до 81,1°, более предпочтительно, от 75,3 до 78,2°. Угол наклона θ представляет собой угол между перемешивающей лопастью 21 и плоскостью А, перпендикулярной к продольному направлению перемешивающего вала 10, и составляет угол менее 90((см. фиг.1).

Отношение (d/D) диаметра мешалки d в винтовой ленточной мешалке 20 к диаметру D сосуда с перемешиванием составляет, предпочтительно, от 0,85 до 0,97. Кроме того, отношение (b/D) ширины лопасти b в каждой винтовой ленточной мешалке 20 к диаметру D сосуда с перемешиванием 1 составляет, предпочтительно, от 0,09 до 0,2.

На фигуре 3 показан вариант, в котором шаг в винтовых ленточных мешалках является различным (вариант, в котором шаг является меньшим, чем в варианте на фигуре 1). В данном варианте конструкция является такой же, как в варианте на фигуре 1, и описание одинаковой конструкции опускается при идентификации одинаковых компонентов одинаковыми символами с фиг.1.

Описанное выше устройство получения газожидкостной смеси представляет собой устройство с горизонтальным перемешиванием, содержащее сосуд 1 с перемешиванием, перемешивающий вал 10, установленный горизонтально в сосуд 1 с перемешиванием, и винтовую ленточную мешалку 20, присоединенную к перемешивающему валу 10, в результате чего эффективность смешения является высокой и обновление поверхности жидкости может обеспечиваться даже при низком усилии сдвига. Соответственно, даже при низком усилии сдвига может обеспечиваться высокая характеристика газовой абсорбции, и устройство может подходящим образом применяться, например, для осуществления реакции эмульсионной полимеризации с использованием газообразных мономеров или для осуществления реакции, включающей культурирование бактерий.

Способ получения газожидкостной смеси настоящего изобретения представляет собой способ, который содержит применение вышеуказанного устройства получения газожидкостной смеси. Указанный способ получения газожидкостной смеси может быть применен для различных газожидкостных смесей. В частности, поскольку скорость абсорбции газа может быть увеличена даже при низком усилии сдвига, он может быть подходящим образом применен для осуществления реакции полимеризации, где газ представляет собой мономеры, а жидкость представляет собой растворители, или для выращивания культур, где газ представляет собой воздух, а жидкость представляет собой жидкость, содержащую бактерии.

В таком способе получения газожидкостной смеси число Рейнольдса мешалки составляет, предпочтительно, не менее 800, более предпочтительно, не менее 5000. Однако если уделять внимание только числу Рейнольдса мешалки, то, когда скорость вращения превышает некоторый уровень, окрестность перемешивающего вала становится пустой (свободной от жидкости), приводя таким образом к состоянию кольцевого потока, где жидкость локализуется на внутренней периферийной стороне сосуда с перемешиванием. В таком состоянии кольцевого потока, даже если число Рейнольдса мешалки находится в вышеуказанном интервале, высокая скорость абсорбции газа не может быть получена. Следовательно, является важным осуществлять перемешивание при скорости вращения мешалки, не создающей состояния кольцевого потока. Чтобы избежать состояния кольцевого потока, скорость вращения может быть подходяще выбрана в зависимости от форм или размеров сосуда 1 с перемешиванием и винтовой ленточной мешалки 20.

Кроме того, в данном способе получения газожидкостной смеси степень загрузки жидкости составляет, предпочтительно, от 50 до 90 об.%, когда собственный объем сосуда с перемешиванием составляет 100 об.%.

Теперь будет описан способ получения полимера по настоящему изобретению.

Способ получения полимера по настоящему изобретению представляет собой способ, который включает полимеризацию мономеров питания (сырья), содержащих газообразные мономеры в водных растворителях, где газообразные мономеры и водные растворители смешивают вышеуказанным способом получения газожидкостной смеси. Под водными растворителями данного способа подразумевается вода или вода, содержащая небольшое количество введенного в нее органического растворителя. Отдельные примеры газообразных мономеров, содержащихся в мономерах питания, включают фторированные мономеры, такие как тетрафторэтилен (далее обозначается как ТФЭ), гексафторпропилен, винилиденфторид, хлортрифторэтилен, винилфторид, трифторэтилен, 1,2-дифторэтилен, трифторпропилен и 3,3,3-трифторпропилен, и этилен, пропилен и винилхлорид. В качестве фторированного мономера ТФЭ является более предпочтительным.

Фторированный мономер имеет высокую скорость полимеризации, поэтому особенно желательно, чтобы газовая адсорбция водных растворителей была быстрой. Таким образом, способ получения полимера по настоящему изобретению, который является превосходным по характеристике абсорбции газа, будет обеспечивать заметный эффект во время полимеризации газообразных фторированных мономеров. Мономеры питания могут содержать жидкие мономеры. Когда газообразными мономерами являются фторированные мономеры, жидкими мономерами, предпочтительно, являются также фторированные мономеры. Жидкие фторированные мономеры включают, например, фторолефин, такой как 2-трифторметил-3,3,3-трифтор-1-пропен или (перфторбутил)этилен, перфтор(алкилвиниловый) эфир, такой как перфтор(метилвиниловый) эфир, перфтор(этилвиниловый) эфир или перфтор(пропилвиниловый) эфир, перфтор(алкенилвиниловый) эфир, такой как перфтор(1,3-диоксол) или перфтор(бутенилвиниловый) эфир, циклический перфторолефин, содержащий эфирный атом кислорода, такой как перфтор(2,2-диметил-1,3-диоксол) или перфтор(2-метилен-4-метил-1,3-диоксолан), (перфторалкил)этилакрилат, такой как (перфторбутил)этилакрилат, (перфторгексил)этилакрилат, (перфторгептил)метилакрилат или (перфтороктил)этилакрилат, (перфторалкил)этилметакрилат, такой как (перфторбутил)этилметакрилат, (перфторгексил)этилметакрилат, (перфторгептил)метилметакрилат или (перфтороктил)этилметакрилат, и фторстирол, такой как α-фторстирол, β-фторстирол, α,β-дифторстирол, β,β-дифторстирол, α,β,β-трифторстирол, α-трифторметилстирол, 2,4,6-три(трифторметил)стирол, 2,3,4,5,6-пентафторстирол, перфтор(стирол) или 2,3,4,5,6-пентафтор-α-метилстирол.

Фторированные мономеры могут иметь функциональные группы, как показано в формуле (1):

CX2=CY-Rf-Z (1)

В формуле (1) Z представляет собой СН2ОН, СООН, COOR (где R представляет собой С1-10-алкилгруппу, которая может содержать эфирный атом кислорода), SO2F, CH2OCN, CH2PO3H, и каждый из X и Y, которые являются независимыми друг от друга, представляют собой атом водорода или атом фтора, и Rf представляет собой С1-20-полифторалкиленовую группу, которая может содержать эфирный атом кислорода.

Когда должны полимеризоваться вышеуказанные фторированные мономеры, полимеризация может быть гомополимеризацией с использованием одного типа фторированного мономера в качестве мономера питания или сополимеризацией с использованием не менее двух типов фторированных мономеров, или она может быть сополимеризацией с использованием фторированного мономера и углеводородного мономера.

Полимеры, получаемые способом настоящего изобретения, включают фторированные смолы и фторированные каучуки, такие как политетрафторэтилен (ПТФЭ), поливинилиденфторид, полихлортрифторэтилен ((ПХТФЭ) (PCTFE)), поливинилфторид, полиперфтор(бутенилвиниловый) эфир, сополимер тетрафторэтилен/гексафторпропилен ((HFP) (ГФП)), сополимер тетрафторэтилен/перфтор(пропилвиниловый) эфир (PFA), сополимер тетрафторэтилен/этилен (ETFE), сополимер ТФЭ/винилиденфторид/ГФП (THV), сополимер ТФЭ/перфтор(метилвиниловый) эфир, сополимер ТФЭ/пропилен и сополимер винилиденфторид/гексафторпропилен.

Среди вышеуказанных полимеров ПТФЭ является особенно предпочтительным. Политетрафторэтиленом является, предпочтительно, не только гомополимер ТФЭ, но также модифицированный ПТФЭ, являющийся по существу необрабатываемым, который сополимеризован с очень небольшим количеством сомономера, такого как галогенированный этилен, такой как хлортрифторэтилен, галогенированный пропилен, такой как гексафторпропилен, или фторвиниловый эфир, такой как перфтор(алкилвиниловый) эфир.

Полимер, получаемый способом настоящего изобретения, получают в форме водной дисперсии, где полимер является диспергированным в мелкодисперсном состоянии в водном растворителе. Такая водная дисперсия является превосходной по стабильности дисперсии.

В качестве полимеризационного способа могут использоваться эмульсионная полимеризация или суспензионная полимеризация, и эмульсионная полимеризация является особенно предпочтительной. В случае когда фторированные мономеры должны полимеризоваться эмульсионной полимеризацией, в качестве эмульгатора, предпочтительно, используется фторированный эмульгатор. Фторированным эмульгатором может быть, например, соль щелочного металла, такая как литиевая соль, натриевая соль или калиевая соль, или аммониевая соль С5-13-перфторалкановой кислоты, ω-гидроперфторалкановой кислоты, ω-хлорперфторалкановой кислоты или перфторалкансульфоновой кислоты. Фторированный эмульгатор может иметь прямолинейную цепочечную структуру или разветвленную структуру или может быть их смесью. Кроме того, он может содержать в молекуле эфирный атом кислорода. Среди фторированных эмульгаторов более предпочтительной является аммониевая соль.

Отдельные примеры вышеуказанных кислот включают перфторпентановую кислоту, перфторгексановую кислоту, перфторгептановую кислоту, перфтороктановую кислоту, перфторнонановую кислоту, перфтордекановую кислоту, перфтордодекановую кислоту,

ω-гидроперфторгептановую кислоту, ω- гидроперфтороктановую кислоту, ω-гидроперфторнонановую кислоту, ω-хлорперфторгептановую кислоту, ω-хлорперфтороктановую кислоту, ω-хлорперфторнонановую кислоту, CF3CF2CF2OCF(CF3)COOH,

CF3CF2CF2OCF(CF3)CF2OCF(CF3)COOH,

CF3CF2CF2O[CF(CF3)CF2O]2 CF(CF3)COOH,

CF3CF2CF2O[CF(CF3)CF2O]3 CF(CF3)COOH,

CF3CF2CF2CF2CF2OCF(CF3)COOH,

перфторгексансульфоновую кислоту, перфторгептансульфоновую кислоту, перфтороктансульфоновую кислоту, перфторнонансульфоновую кислоту и перфтордекансульфоновую кислоту.

В качестве инициатора полимеризации, который должен использоваться для полимеризации, используют инициатор радикальной полимеризации. Инициатор радикальной полимеризации представляет собой инициатор, имеющий температуру разложения с периодом полураспада в 10 ч от 0 до 100°С, более предпочтительно, имеющий температуру разложения от 20 до 90°С.

Конкретные примеры включают азосоединения, такие как азобисизобутиронитрил, диацилпероксид нефторированного типа, такой как дисукцинпероксид, изобутирилпероксид, октаноилпероксид, бензоилпероксид или лауроилпероксид, пероксидикарбонат, такой как диизопропилпероксидикарбонат, сложный пероксиэфир, такой как трет-бутилпероксипивалат, трет-бутилпероксибутилат или трет-бутилпероксиацетат, фторированный диацилпероксид, такой как соединение, представленное формулой (Z(CF2)pCOO)2 (в которой Z представляет собой атом водорода, атом фтора или атом хлора, и р представляет собой целое число от 1 до 10), неорганический пероксид, такой как персульфат калия, персульфат натрия или персульфат аммония.

Инициатор радикальной полимеризации используют, предпочтительно, в количестве от 0,001 до 10 мас.ч., более предпочтительно, от 0,01 до 1 мас.ч. на 100 мас.ч. фторированного мономера.

В полимеризации может использоваться регулятор степени полимеризации. Регулятором степени полимеризации может быть, например, спирт, такой как метанол, хлорфторуглеводород, такой как 1,3-дихлор-1,1,2,2,3-пентафторпропан или 1,1-дихлор-1-фторэтан, или углеводород, такой как пентан, гексан или циклогексан.

Условия полимеризации специально не ограничиваются, и температура полимеризации составляет, предпочтительно, от 0 до 100°С, более предпочтительно, от 20 до 90°С. Давление полимеризации составляет, предпочтительно, от 0,1 до 10 МПа, более предпочтительно, от 0,5 до 3 МПа. Время полимеризации составляет, предпочтительно, от 1 до 30 ч.

В способе получения полимера настоящего изобретения газообразные мономеры и водные растворители смешивают вышеуказанным способом получения газожидкостной смеси, поэтому газообразные мономеры могут быть абсорбированы водными растворителями с низким усилием сдвига. В результате стабильность полимеризации является превосходной и можно предотвратить агломерацию получаемого полимера, поэтому производительность является высокой. В частности, в случае эмульсионной полимеризации деэмульгирование латекса может быть предотвращено и эффекты являются особенно заметными.

Теперь настоящее изобретение будет описано более подробно с ссылкой на примеры. Однако необходимо понимать, что настоящее изобретение не ограничивается такими отдельными примерами.

Экспериментальный пример 1

Определение характеристики абсорбции газа

В устройство получения газожидкостной смеси, оборудованное мешалками, показанными в таблице 1, и имеющее датчик растворенного кислорода, установленный в центральной части днища (сосуд с перемешиванием: 51,5 л сосуд с горизонтальным перемешиванием, выполненный из акрилатной смолы, D=0,3 м, L=0,685 м), загружают 26 л деионизованной воды (степень загрузки: 50 об.%) и проводят циркуляцию газообразного азота для осуществления достаточного замещения газа, в то время как мешалки вращаются. Затем после подтверждения что датчик растворенного кислорода (изготовленный ТОА) показывает 0, циркуляцию газообразного азота прекращают и открывают клапан для впуска потока воздуха в сосуд с перемешиванием. Одновременно определяют время и регистрируют количество растворенного кислорода за время пропускания. С использованием зарегистрированных времени и количества растворенного кислорода рассчитывают волюметрический коэффициент общего массоперенса жидкой фазы KLa по формуле dC/dt=KLa (C°-C). Результаты представлены в таблице 1. Чем больше значение KLa, тем выше характеристика абсорбции газа.

В таблице 1 винтовая ленточная мешалка-1 представляет собой пример применения устройства получения газожидкостной смеси, в котором винтовые ленточные мешалки 20 присоединены к перемешивающему валу 10 и направления вращения соответствующих винтовых ленточных мешалок 20 являются различными, где каждая винтовая ленточная мешалка 20 имеет две перемешивающие лопасти 21 и s/d, т.е. отношение шага s к диаметру мешалки d, составляет 6,76 (угол наклона: 65°). В данном примере диаметр мешалки d винтовой ленточной мешалки 20 составляет 0,29 м и ширина лопасти b составляет 0,030 м. Кроме того, сдвиг фаз между двумя винтовыми ленточными мешалками 20, 20 составляет 90°.

Винтовая ленточная мешалка-2 представляет собой пример применения устройства получения газожидкостной смеси, в котором две винтовые ленточные мешалки 20 присоединены к перемешивающему валу 10 и направления вращения соответствующих винтовых ленточных мешалок 20 являются различными, где каждая винтовая ленточная мешалка 20 имеет две перемешивающие лопасти 21 и s/d, т.е. отношение шага s к диаметру мешалки d, составляет 13,5 (угол наклона: 76,9°). В данном примере диаметр мешалки d винтовой ленточной мешалки 20 составляет 0,29 м и ширина лопасти b составляет 0,030 м. Кроме того, сдвиг фаз между двумя винтовыми ленточными мешалками 20, 20 составляет 90°.

Винтовая ленточная мешалка-3 представляет собой пример применения устройства получения газожидкостной смеси, в котором две винтовые ленточные мешалки 20 присоединены к перемешивающему валу 10 и направления вращения соответствующих винтовых ленточных мешалок 20 являются различными, где каждая винтовая ленточная мешалка 20 имеет три перемешивающие лопасти 21 и s/d, т.е. отношение шага s к диаметру мешалки d, составляет 13,5 (угол наклона: 76,9°). В данном примере диаметр мешалки винтовой ленточной мешалки 20 составляет 0,29 м и ширина лопасти b составляет 0,030 м. Кроме того, сдвиг фаз между двумя винтовыми ленточными мешалками 20, 20 составляет 60°.

Винтовая ленточная мешалка-4 представляет пример применения устройства получения газожидкостной смеси, в котором две винтовые ленточные мешалки 20 присоединены к перемешивающему валу 10 и направления вращения соответствующих винтовых ленточных мешалок 20 являются различными, где каждая винтовая ленточная мешалка 20 имеет четыре перемешивающие лопасти 21 и s/d, т.е. отношение шага s к диаметру мешалки d, составляет 13,5 (угол наклона: 76,9°). В данном примере диаметр мешалки d винтовой ленточной мешалки 20 составляет 0,29 м и ширина лопасти b составляет 0,030 м. Кроме того, сдвиг фаз между двумя винтовыми ленточными мешалками 20, 20 составляет 45°.

Кроме того, лопастная мешалка представляет пример применения устройства получения газожидкостной смеси, имеющего лопастную мешалку. Лопастная мешалка 40 представляет собой мешалку, в которой 15 перемешивающих лопастей 41 с поверхностями, обращенными в направлении вращения, установлены со сдвигом фаз 180° друг от друга на перемешивающем валу 10 (см. фиг.4).

Рамное устройство представляет пример применения устройства получения газожидкостной смеси, имеющего рамную мешалку. Рамная мешалка представляет собой мешалку, на которой четыре перемешивающие лопасти, которые являются параллельными перемешивающему валу и имеют поверхности, обращенные в направлении вращения, присоединены к перемешивающему валу с помощью несущих стержней.

Экспериментальный пример 2

Определение усилия сдвига

Усилие сдвига мешалки в сосуде с перемешиванием трудно измерить непосредственно. Поэтому усилие сдвига мешалки определяют при использовании того факта, что диаметр капли масла после того, как масло вводится и смешивается с водой, зависит от усилия сдвига.

Конкретно, 18,7 л деионизованной воды и 7,3 л фторированного растворителя C6F13H загружают в сосуд с перемешиванием устройства получения газожидкостной смеси, показанного в таблице 1 (степень загрузки: 50 об.%). Затем после перемешивания при указанной ранее скорости в течение одной минуты перемешивание прекращают. Одновременно начинают измерение времени, и измеряют время до тех пор, пока не происходит объединение и исчезновение капель жидкости. Результаты представлены в таблице 2. Чем больше усилие сдвига, тем меньше диаметр капли жидкости и, соответственно, тем больше время до исчезновения капель жидкости. Чем меньше усилие сдвига, тем больше диаметр капель жидкости и, соответственно, тем меньше время до исчезновения капель жидкости.

Экспериментальный пример 3

Определение времени смешения

Время смешения определяют йодогипометодом. Раствор йода, используемый для йодогипометода, получают введением 80 г йода и 100 г йодида калия в 100 г деионизованной воды. Гипораствор для обесцвечивания получают растворением 41,2 г тиосульфата натрия в 58,8 г деионизованной воды.

Затем в сосуд с перемешиванием устройства получения газожидкостной смеси, как определено в таблице 1, загружают 26 л деионизованной воды и затем после начала перемешивания при указанной ранее скорости вращения вводят 40 г раствора йода с окрашиванием деионизованной воды. После введения йодидного раствора перемешивание продолжают в течение 5 мин, и после подтверждения достаточного смешения вводят гипораствор в количестве, в 1,2 раза превышающем эквивалент йода. Одновременно с введением начинают измерение времени, и измеряют время до тех пор, пока цвет йода не исчезнет полностью и жидкость не станет прозрачной, и такое время принимают за время смешения. Результаты представлены в таблице 3.

Если соответствующие результаты сравниваются при одинаковой скорости вращения, как сравнивается в случае, когда используются лопастная мешалка или рамная мешалка, в случае когда используется винтовая ленточная мешалка, характеристика абсорбции газа является высокой несмотря на низкое усилие сдвига. Также в случае когда используется винтовая ленточная мешалка, время смешения является малым.

Кроме того, если сравнение производится среди винтовых ленточных мешалок-1-4, характеристика абсорбции газа является высокой в случае винтовой ленточной мешалки-3 и винтовой ленточной мешалки-4, где число перемешивающих лопастей составляет три или четыре, но в этих случаях усилие сдвига является большим и время смешения является большим. Таким образом, в случае винтовой ленточной мешалки-1 и винтовой ленточной мешалки-2, у которых имеются две перемешивающие лопасти, высокая характеристика абсорбции газа обеспечивается при низком усилии сдвига. При скорости вращения винтовой ленточной мешалки-2 100 об/мин характеристика абсорбции газа является низкой, что связано с образованием кольцевого потока.

Пример 1

Готовят устройство получения газожидкостной смеси 2, имеющее две винтовые ленточные мешалки 20, 20, установленные в сосуде 1 с перемешиванием, имеющем внутренний объем 51,5 л (D=0,3 м, L=0,685 м) (см. фиг.3). Отношение (d/D) диаметра мешалки d (d=0,29 м) к диаметру сосуда с перемешиванием D в устройстве получения газожидкостной смеси 2 составляет 0,97, и отношение (b/D) ширины перемешивающей лопасти b (b=0,030 м) к диаметру сосуда с перемешиванием D составляет 0,10. Кроме того, отношение (s/d) шага s к диаметру мешалки d в каждой винтовой ленточной мешалке 20 составляет 6,7.

Затем в сосуд 1 с перемешиванием загружают 300 г парафинового воска, 26,0 л ультрачистой воды, имеющей электропроводность 0,08 мкСм/см, и 14,91 г аммонийперфтороктаноата (далее обозначаемого как АПФО (APFO)). Сосуд 1 с перемешиванием вентилируют и продувают азотом, и затем мешалки вращаются при 90 об/мин, и температура повышается до 73°С.Число Рейнольдса мешалки в это время составляет 18800. После стабилизации температуры вводят тетрафторэтилен (далее обозначаемый как ТФЭ) в качестве газообразного мономера при давлении 1,86 МПа. Затем при перемешивании содержимого сосуда 1 с перемешиванием вводят 3,5 г дисукцинпероксида, растворенного в 500 мл воды. После введения дисукцинпероксида внутреннее давление падает до 1,75 МПа в течение примерно 4 мин. ТФЭ непрерывно подают для поддержания внутреннего давления автоклава при 1,85 МПа, и идет полимеризация. Когда количество ТФЭ, поданного с начала полимеризации, достигает 3250 г, в качестве фторированного эмульгатора вводят 29,9 г АПФО, растворенного в 500 мл воды. И когда количество ТФЭ, поданного с начала полимеризации, достигает 16340 г, перемешивание и подачу ТФЭ прекращают, и ТФЭ в сосуде c перемешиванием продувают и заменяют водородом с получением политетрафторэтиленовой (ПТФЭ) эмульгированной дисперсии. Время, требуемое для данной полимеризации, составляет 180 мин.

Затем полученную эмульгированную дисперсию охлаждают и удаляют всплывший парафиновый воск. Концентрация эмульгированной дисперсии составляет 37,2 мас.%, и исходный средний размер частиц составляет 0,212 мкм.

Затем эмульгированную дисперсию разбавляют чистой водой до концентрации 12 мас.% и разбавленную эмульгированную дисперсию доводят до 30°С и перемешивают с получением сырого порошка. Затем сырой порошок сушат при 210°С с получением порошка ПТФЭ. Полученный порошок имеет стандартную относительную плотность ((SSG) (СОП)) 2,167. Кроме того, время разделения, показывающее стабильность эмульгированной дисперсии, составляет 7 мин.

Средний размер частиц определяют в соответствии с описанием патента США 4036802.

СОП определяют в соответствии с ASTM-4895.

Кроме того, время разделения, показывающее стабильность эмульгированной дисперсии, определяют следующим методом. Готовят сосуд с перемешиванием, который содержит 5-л круглодонную колбу, 3-дюймовую якорную мешалку и два отражателя размером В24/29, и якорную мешалку размещают на 1 см выше дна 5-л круглодонной колбы. Затем загружают 3750 мл 10 мас.% эмульгированной дисперсии и температуру поддерживают при 25°С. Затем запускают мешалку со скоростью вращения 600 об/мин и одновременно с началом вращения начинают измерение времени секундомером. И измеряют время (время разделения) до полного разделения эмульгированной дисперсии на воду и ПТФЭ. Время разделения показывает стабильность эмульгированной дисперсии, и чем больше время, тем выше стабильность.

Пример 2

Эмульгированную дисперсию ПТФЭ получают таким же образом, как в примере 1, за исключением того, что используют устройство получения газожидкостной смеси, снабженное двумя винтовыми ленточными мешалками 20 с отношением s/d, равным 13,5 (см. фиг.1). Время, требуемое для полимеризации ТФЭ, составляет 180 мин.

Затем полученную эмульгированную дисперсию охлаждают и удаляют всплывший парафиновый воск. Концентрация эмульгированной дисперсии составляет 37 мас.%, и исходный средний размер частиц составляет 0,220 мкм.

Затем таким же образом, как в примере 1, получают порошок ПТФЭ. Полученный порошок имеет стандартную относительную плотность (СОП) 2,160. Кроме того, время разделения эмульгированной дисперсии составляет 8 мин и 5 с.

Пример 3

Эмульгированную дисперсию ПТФЭ получают таким же образом, как в примере 1, за исключением того, что перемешивание и подачу ТФЭ прекращают, когда количество поданного ТФЭ достигает 19900 г. Время, требуемое для полимеризации ТФЭ, составляет 260 мин.

Затем полученную эмульгированную дисперсию охлаждают и удаляют всплывший парафиновый воск. Концентрация эмульгированной дисперсии составляет 42,6 мас.%, и исходный средний размер частиц составляет 0,241 мкм.

Затем таким же образом, как в примере 1, получают порошок ПТФЭ. Полученный порошок имеет стандартную относительную плотность (СОП) 2,157. Кроме того, время разделения эмульгированной дисперсии составляет 5 мин и 35 с.

Пример 4

Эмульгированную дисперсию ПТФЭ получают таким же образом, как в примере 2, за исключением того, что перемешивание и подачу ТФЭ прекращают, когда количество поданного ТФЭ достигает 19900 г. Время, требуемое для полимеризации ТФЭ, составляет 206 мин.

Затем полученную эмульгированную дисперсию охлаждают и удаляют всплывший парафиновый воск. Концентрация эмульгированной дисперсии составляет 41,1 мас.%, и исходный средний размер частиц составляет 0,256 мкм.

Затем таким же образом, как в примере 1, получают порошок ПТФЭ. Полученный порошок имеет стандартную относительную плотность (СОП) 2,151. Кроме того, время разделения эмульгированной дисперсии составляет 3 мин и 45 с.

Сравнительный пример 1

В горизонтальный автоклав (сосуд с перемешиванием), выполненный из нержавеющей стали и имеющий внутренний объем 51,5 л (D=0,3 м, L=0,685 м), в качестве мешалок устанавливают 15 лопастных мешалок (см. фиг.4). И эмульгированную дисперсию ПТФЭ получают таким же образом, как в примере 1, за исключением того, что используют сосуд с перемешиванием, и мешалки вращаются со скоростью 150 об/мин (число Рейнольдса мешалки: 23500). Время, требуемое для полимеризации ТФЭ, составляет 259 мин.

Затем полученную эмульгированную дисперсию охлаждают и удаляют всплывший парафиновый воск. Концентрация эмульгированной дисперсии составляет 35,9 мас.%, и исходный средний размер частиц составляет 0,219 мкм.

Затем таким же образом, как в примере 1, получают порошок ПТФЭ. Полученный порошок имеет стандартную относительную плотность (СОП) 2,159. Кроме того, время разделения эмульгированной дисперсии составляет 5 мин.

Сравнительный пример 2

Эмульгированную дисперсию ПТФЭ получают таким же образом, как в сравнительном примере 1, за исключением того, что перемешивание и подачу ТФЭ прекращают, когда количество поданного ТФЭ достигает 19900 г. Время, требуемое для полимеризации ТФЭ, составляет 175 мин.

Затем полученную эмульгированную дисперсию охлаждают и удаляют всплывший парафиновый воск. Концентрация эмульгированной дисперсии составляет 40,4 мас.%, и исходный средний размер частиц составляет 0,258 мкм.

Затем таким же образом, как в примере 1, получают порошок ПТФЭ. Полученный порошок имеет стандартную относительную плотность (СОП) 2,155. Кроме того, время разделения эмульгированной дисперсии составляет 2 мин и 15 с.

Результаты примеров и сравнительных примеров представлены в таблице 4.

5 сек

В примерах 1-4, в которых используются винтовые ленточные мешалки, усилие сдвига в процессе полимеризации является низким, поэтому время разделения является большим, и стабильность эмульсии является высокой. Кроме того, при сравнении примеров 1-4 в примерах 1 и 2, где количество поданного ТФЭ является небольшим, время разделения оказывается больше, а стабильность эмульсии оказывается выше, чем в примерах 3 и 4. Кроме того, когда концентрация содержания твердого вещества составляет около 37 мас.%, в примере 2, где шаг является большим, стабильность эмульсии оказывается выше, чем в примере 1, а когда концентрация твердого вещества составляет около 42 мас.%, в примере 3, где шаг является небольшим, стабильность эмульсии оказывается выше, чем в примере 4.

С другой стороны, в сравнительных примерах 1 и 2, в которых используются лопастные мешалки, усилие сдвига в процессе полимеризации является высоким, поэтому время разделения является небольшим, и стабильность эмульсии является низкой.

Что касается свойств порошков ПТФЭ, то не наблюдается значительного различия между примерами 1-4 и сравнительными примерами 1-2.

Полное описание Японской заявки на патент №2004-282340 от 28 сентября 2004 г., включая описание, формулу изобретения, чертежи и реферат, приводится здесь в качестве ссылки в ее полноте.

Изобретение относится к устройству получения газожидкостной смеси и может использоваться в производстве полимеров. Устройство содержит сосуд, в котором горизонтально установлен перемешивающий вал, к которому прикреплена винтовая ленточная мешалка с опреденными геометрическими параметрами. Способ получения газожидкостной смеси включает применение устройства получения газожидкостной смеси. Способ получения полимера включает полимеризацию мономеров питания, содержащих газообразные мономеры в водных растворителях, при этом газообразные мономеры и водные растворители смешивают с помощью способа получения газожидкостной смеси. Полимер представляет собой полимер, полученный вышеуказанным способом получения полимера. Указанным способом может быть получен политетрафторэтилен и водная дисперсия политетрафторэтилена. Технический результат состоит в повышении производительности. 6 н. и 8 з.п. ф-лы, 4 ил., 4 табл.

1. Устройство получения газожидкостной смеси, содержащее сосуд с перемешиванием, перемешивающий вал, установленный горизонтально в сосуде с перемешиванием, и винтовую ленточную мешалку, присоединенную к перемешивающему валу, причем отношение (d/D) диаметра d мешалки в винтовой ленточной мешалке к диаметру D сосуда с перемешиванием составляет от 0,85 до 0,97, и отношение (b/D) ширины b лопасти в каждой винтовой ленточной мешалке к диаметру D сосуда с перемешиванием составляет от 0,09 до 0,2.

2. Устройство получения газожидкостной смеси по п.1, в котором винтовая ленточная мешалка имеет от 2 до 6 перемешивающих лопастей.

3. Устройство получения газожидкостной смеси по п.1, в котором, по меньшей мере, две винтовые ленточные мешалки присоединены в осевом направлении перемешивающего вала.

4. Устройство получения газожидкостной смеси по п.3, которое снабжено винтовыми ленточными мешалками, которые являются различными по направлению их намотки.

5. Устройство получения газожидкостной смеси по п.2, в котором, по меньшей мере, две винтовые ленточные мешалки присоединены в осевом направлении перемешивающего вала.

6. Устройство получения газожидкостной смеси по п.5, которое снабжено винтовыми ленточными мешалками, которые являются различными по направлению их намотки.

7. Устройство получения газожидкостной смеси по любому из пп.1-6, которое снабжено винтовыми ленточными мешалками, у которых отношение шага к диаметру перемешивающей лопасти в винтовых ленточных мешалках составляет от 3 до 20.

8. Способ получения газожидкостной смеси, который включает применение устройства получения газожидкостной смеси по любому из пп.1-7.

9. Способ получения полимера, который включает полимеризацию мономеров питания, содержащих газообразные мономеры в водных растворителях, в котором газообразные мономеры и водные растворители смешивают при помощи способа получения газожидкостной смеси по п.8.

10. Способ получения полимера по п.9, в котором газообразными мономерами являются фторированные мономеры.

11. Способ получения полимера по п.10, в котором фторированные мономеры представляют собой тетрафторэтилен.

12. Полимер, полученный способом получения полимера по п.9 или 10.

13. Политетрафторэтилен, полученный способом получения полимера по п.11.

14. Водная дисперсия политетрафторэтилена, полученного способом получения полимера по п.11.

| US 4539112 A, 03.09.1985 | |||

| КОМПЛЕКСЫ МЕТАЛЛОВ, СОДЕРЖАЩИЕ ЛИГАНДЫ 3-АРИЛЗАМЕЩЕННОГО ИНДЕНИЛА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2186073C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 1995540 A, 26.03.1935 | |||

| US 3870691 A, 11.03.1975 | |||

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 0 |

|

SU271198A1 |

| Смеситель для дисперсных материалов | 1986 |

|

SU1428443A1 |

Авторы

Даты

2009-12-10—Публикация

2005-09-27—Подача