Изобретение относится к машиностроительному обеспечению горной отрасли, в частности как совокупность процессов, составляющих технологическую основу изготовления буровых штанг, используемых для подземной добычи полезных ископаемых.

Буровые штанги как результат практической реализации предлагаемого способа используют прежде всего в составе высокоэнергетически насыщенных бурильных установок для проходки широкой номенклатуры горных выработок, добычи черных и цветных металлов, угля, нерудных материалов, также при энергетическом и транспортном строительстве с учетом специфических условий использования и энергетического обеспечения работы бурильных машин на основе жидкости высокого давления (от 160 бар).

К специфическим особенностям работы буровых штанг в подземных условиях необходимо отнести то, что объемы добычи полезных ископаемых составляют миллионы тонн; крепость горных пород 18 и более единиц по шкале проф. Протодьяконова; увеличивающаяся потребность экономики в полезных ископаемых и необходимость решения вопроса ресурсоэнергосбережения при ведении буровых работ определили отказ от энергообеспечения буровых машин пневматической энергией и потребовали переход к бурильным установкам на основе энергии минеральной жидкости с одновременным увеличением энергии удара. Согласно [1] ударная мощность современных гидравлических головок достигла 20 кВт, в то время как ударная мощность наиболее распространенных в СНГ бурильных машин на основе пневматической энергии колеблется от 2,7 до 6,6 кВт и не превышает 10 кВт в наиболее прогрессивной головке 501А - 07.04.0140 [2].

При этом бурильные машины пневматической энергии зарубежных производителей также имеют близкие энергетические показатели.

Поэтому наиболее известные производители Atlas Copco (Швеция), Tamrock (Финляндия), Dailman-Haniel (Германия), Furukawa (Япония), Boart Landler (Англия) и Gardner Denver (США) [3, 4, 5, 6, 7, 8] ограничили производство пневматического бурильного оборудования в пределах от 15 до 25% от выпускаемого объема и сосредоточились на машиностроительном обеспечении прогрессивного гидравлического бурения с использованием гидравлических бурильных головок собственного производства с ударной мощностью от 7, 5 [3] до 27,0 кВт [8] и бурильных установок на их основе. Указанное внесло в производство буровых штанг ряд технологических ограничений, в первую очередь связанных с увеличением передачи штангой ударной энергии от гидравлической головки к буровой коронке. В частности, это относится к материалу штанговых заготовок; их кривизне; термообработке с увеличением твердости и стойкости коррозии; исключению наклепа и скола торцов штанг; повышению сопротивления влиянию знакопеременного момента, удара и действия на систему «бурильная головка -штанга - буровая коронка» возвратной от забоя энергии (последнее особенно важно в местах соединения коронки со штангой и штанги с бурильной головкой, в том числе с использованием хвостовика и муфты); чистоте внешней поверхности ее промывочного канала; исключению влияния на показатели надежности обезуглероженного поверхностного слоя и микротрещин штанговой заготовки; уменьшению коэффициента трения штанги о стенки скважины.

Таким образом, буровые штанги являются высоконаучными и дорогостоящими изделиями машиностроения с массовым их производством - ежегодная потребность в штангах горных предприятий бывшего Союза превышала 20000,0 тонн (более 3 млн. единиц); на текущий момент потребность горной отрасли, например, Украины в указанных изделиях составляет 5000,0 тонн (700000,0 единиц при усредненной длине в 1,5 м).

Перечень характерных особенностей использования буровых штанг и технологических ограничений их производства представляет собой базу исходных данных по разработке технологических операций способа изготовления штанг для обеспечения использования потенциальных возможностей бурения взрывных скважин на основе гидравлического бурения с достижением увеличения скорости бурения с 1070 мм/мин (бурильная головка 501А - 07.04.0140 [2]) до 2000 мм/мин и более по породам крепостью 14-20 единиц по шкале проф. Протодьяконова; достижения кпд до 63% против 9% при пневматическом бурении; увеличения до 4 раз ресурса и достижения последнего до 1200 шпурометров при одновременном сохранении массогабаритных показателей штанг.

Известны способы изготовления буровых штанг на основе конструкторских решений [9, 10, 11]. По своему техническому уровню производства данные разработки имеют ограниченное использование, ресурс и надежность; предел использования этих штанг - бурение горных пород пневматическими перфораторами.

Более близкими к заявляемому способу изготовления буровых штанг являются способы согласно [12, 13]. Первый из них решает вопрос надежности путем конструкторско-технологического обеспечения, при котором пустотелую трубную заготовку создают в виде соединенных в единое целое трех тонкостенных трубных элементов. При этом внутренний и внешний элементы предварительно подвергают термообработке путем закаливания, а среднему технологически обеспечивают повышенную вязкость. В свою очередь, штанги согласно [13] при их изготовлении с цельной толстостенной трубной заготовки подвергают термообработке, в т.ч. закаливают токами высокой частоты места размещения конструктивных элементов присоединения коронки и буровой головки, внешнюю поверхность подвергают дробеметной нагартовке, фосфатированию и вощению. Последней операцией обрабатывают также промывочный канал.

Способ [12] имеет сложное машиностроительное обеспечение, только локальное обеспечение надежности става штанги; потребительская законченность, в том числе конструктивных элементов (резьба, конус, бурт, промывочный канал), отсутствует.

Способ [13] более близок к заявляемому, однако производимые на его основе штанги в связи с технологическим отсутствием операции снятия окалины, концентраторов промывочного канала и в местах формирования конструктивных элементов, также отсутствием операции контроля и исправления кривизны штанговой заготовки, имеют недостаточную надежность. К тому же последнее создает эксплуатационные сложности в момент забуривания, особенно при бурении трещиноватых пород. При этом износостойкость согласно опыту эксплуатации буровых штанг без указанных выше технологических операций с конструкционной легированной буровой сталью в условиях шахтоуправления подземной добычи руды предприятия ОАО «ArcelorMittal Кривой Рог» (шахта им. Артема) для штанг 0,6; 1,1; 1,5; 1,8 м по данным за 2005-2006 гг.соответственно составляет 90,0; 72,2; 93,7 и 100 шпурометров при бурении пневматическими бурильными головками мощностью 4,275 кВт по породам крепостью до 10 ед. по проф. Протодьяконову. Также для указанных условий при ограниченном технологическом обеспечении изготовления согласно способу [13] износостойкость колеблется от 574,8 до 295,6 шпурометров.

Наиболее близким технологическим решением в качестве прототипа заявляемого изобретения по целевому использованию, операциям реализации и их последовательности, потребительским показателям является способ изготовления буровых штанг для бурильных машин ударного действия, при котором используют пустотелую штанговую заготовку цилиндрической формы заданного соотношения внешнего диаметра к толщине стенки, производят деление заготовки на нормативно-технологические отрезки и их механическую обработку, нагревают токами высокой частоты и деформируют давлением концы отрезков соответственно до заданных температуры и толщины стенки, далее производят нарезанием изготовление конструктивных элементов соединения штанги с бурильной головкой и коронкой и подвергают ее химической обработке путем азотирования в среде дисоциированного аммиака [14].

Недостатком способа-прототипа является ограниченная область использования штанг из-за неполного использования потенциальных возможностей конструкционной стали (типа 55С2, 28ХГН3МА, 60С2ХФА, 95ХМА), которая является следствием некомплексного обеспечения их изготовления. При этом верхнее значение длительно-канализируемой по штанге ударной энергии ограничено уровнем 177 Дж. Анализ статистики отказов штанг, изготовленных согласно способу-прототипу, показал, что поломки става штанги составляют до 10%, поломки в области конструктивных элементов - до 85%, поломки по причине деформации торцов - до 5%. Указанные отказы - результат отсутствия технологического влияния на внутренний (промывочный) канал штанги на разных этапах изготовления в части снятия окалины, ограничения влияния концентраторов и окалины после формирования конструктивных элементов, неснятие обезуглероженного слоя и микротрещин. К тому же перечисленное не позволяет в полной мере использовать химико-термическую обработку канала.

К недостаткам прототипа можно отнести ограниченное влияние на контроль и исправление в полной мере (менее 0,15%) кривизны штанговой заготовки, формирование твердости торцов штанги и не учет особенностей динамического влияния ударной энергии на контактное соединение конструктивных элементов с коронкой бурильной головкой, хвостовиком и муфтой.

Задача изобретения - улучшение показателей качества буровых штанг в части передачи ударной мощности, повышения надежности и износостойкости.

Поставленная задача решена тем, что в способе изготовления буровых штанг для бурильных машин ударно-вращательного действия используют толстостенную трубную заготовку заданных длины, термической обработки и соотношения внешнего диаметра к толщине стенки, выполняют деление заготовки на мерные отрезки, кривизну которых доводят до технологически обоснованной величины, подвергают механической обработке их торцы и внешнюю поверхность, после чего нагревают и деформируют концы отрезков до соответственно заданных температуры и толщины стенок, нарезают на них конструктивные элементы, торцы подвергают закаливанию, а штангу в целом подвергают химико-термической обработке путем азотирования в среде аммиака и обеспечивают возможность в процессе эксплуатации рассоединения штанги от коронки и бурильной машины, после механической обработки торцов и внешней поверхности мерного отрезка внутренний канал подвергают обработке абразивно насыщенной пульпой путем ее прохождения внутренними каналами со скоростью, превышающей осадность абразивного наполнителя пульпы, и после закалки торцов внутренний канал подвергают электрохимической обработке в среде электролита.

Благодаря новым операциям исключено влияние на надежность штанги дефектов внутреннего канала и концентраторов в области конструктивных элементов. Указанное позволило изобретением достичь решения поставленной задачи, а именно получена возможность канализировать по штанге диаметром 32 мм ударную энергию до 400 Дж, что при работе бурильной машины с частотой удара 50-60 Гц позволило ударно воздействовать на обуриваемую породу мощностью в 20-24 кВт. Таким образом, сохранив возможность использования штанг для бурения на основе пневматической энергии, достигнуто распространение этих же штанг на гидравлическое бурение при их ресурсе до 1200 шпурометров и скорости бурения до 2000 мм/мин по указанным выше породам.

Сравнительный анализ предложенного способа с известным уровнем техники в соответствии с приведенным источникам информации не выявил его (уровня) влияния на достижение положительного результата согласно поставленной задаче.

Таким образом, предложенное техническое решение отвечает требованиям полезности, новизны и изобретательского уровня, предназначено для применения в промышленности, а именно в горнодо-бывающей отрасли, осуществлено с помощью существующих конструкционных легированных сталей на действующем машиностроительном оборудовании, промышленно освоенных металлургической и машиностроительной отраслями, по своему качеству являются импортозаменяющей продукцией, также осуществлено с использованием признанных научно-обоснованных методов и при его реализации в условиях подземной добычи рудных ископаемых осуществлено достижение практического результата - прогнозное использование штанг предложенного технического уровня позволит в условиях ОАО «Криворожский железорудный комбинат» уменьшить годовые объемы потребления штанг больше чем в три раза, чем достигнуто условие выполнения промышленной целесообразности, которую предполагали авторы.

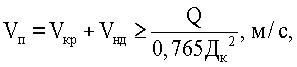

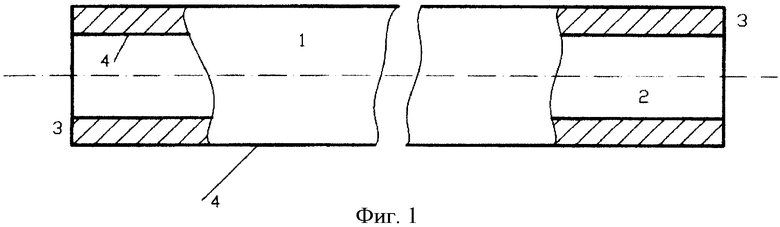

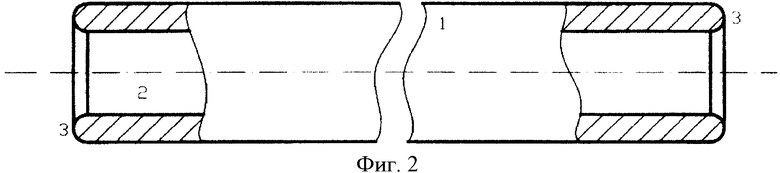

Сущность изобретения объясняется чертежами (Фиг.1, 2 и 3) и описанием технологических операций, их места в реализации предлагаемого способа.

Мерный отрезок трубной толстостенной заготовки из легированной стали представлен на Фиг.1 в составе става 1, внутреннего канала 2 и торцов 3. На поверхности става 1 и внутреннего канала 2 имеют место дефекты 4 в виде микротрещин, обезуглероженного слоя и окалины. Микротрещины достигают глубины 0,6 мм, обезуглероженного слоя - 0,3 мм. Последний в значительной мере способствует усталостному разрушению штанг.

В зависимости от варианта горных работ, типа буровой машины и требуемой глубины скважин длины мерных отрезков должны обеспечивать изготовление штанг для переносных перфораторов от 600 до 3800 мм, телескопных - от 600 до 2600 мм, колонковых и гидравлических - от 1000 до 4300 мм. Заданная твердость заготовки должна быть в пределах от 34 до 40 HRC при соотношении диаметра и толщины стенки от 3,3 до 6 и диаметре внутреннего канала для разных модификаций штанг из круга диаметром 29 мм -  мм, круга диаметром 32 мм -

мм, круга диаметром 32 мм -  мм.

мм.

Реализацию операций изготовления штанг выполняют следующим образом. Сначала мерный отрезок подвергают правке на прессовом оборудовании, где доводят его кривизну до значения, равного или меньшего 0,15%. При этом трубная заготовка поступает с металлургического завода, как правило, с кривизной до 0,5%, что при длине штанги в 4300 мм без указанной операции создаст в месте контакта буровой коронки с породой отклонение до 22,5 мм и, как следствие, сложности забуривания. Кроме того, при бурении возникает знакопеременный момент, который приведет к преждевременному разрушению конструктивных элементов и става штанги.

Далее при механической обработке подрезают торцы, точат фаски и закругления; на внешней поверхности снимают указанные выше дефекты. Вид штанговой заготовки при этом (после выполнения мехобработки) представлен на Фиг.2.

Для снятия дефектов внутреннего канала дополнительно на данном этапе изготовления вводят операцию обработки его поверхности абразивно насыщенною пульпою путем ее интенсивного прохождения каналом со скоростью, превышающей осаждение наполнителя, использование для этих целей дроби в связи с незначительным диаметром внутреннего канала нецелесообразно. В качестве абразива используют материал шлифовальный из электрокорунда с зернистостью фракции от 160 до 2000 мкм заданного соотношения фракций, его содержания в пульпе и скорости прохождения; в качестве жидкости используют воду.

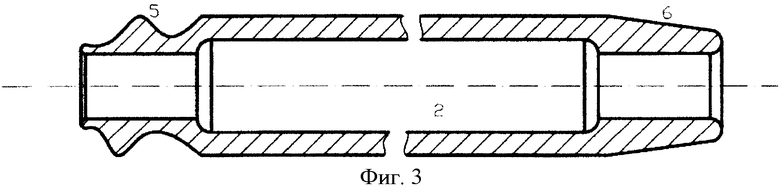

Значение скорости прохождения пульпы определяют выражением:

где  - полная скорость пульпы;

- полная скорость пульпы;

Vкр - критическая скорость пульпы, при которой зерна абразива находятся во взвешенном состоянии;

Vнд - скорость превышения над Vкр пульпы, при которой абразив безосадно движется промывочным каналом, Vнд=(0,15-0,20)Vкр;

Q - производительность обеспечивающего насоса, м3·c-1;

0,765Дк 2 - площадь поперечного сечения канала диаметром Дк.

Значения Vнд определяют для конкретной массы зерен абразива согласно справочным данным [П.М.Ялтанец. Проектирование открытых гидромеханизированных и дражных разработок месторождений. М., Издательство Московского государственного горного университета (МГГУ), 2003, с.353-355].

Следующим технологическим процессом изготовления является нагрев токами высокой частоты (ТВЧ) концов 5 и 6 отрезка и их деформирование соответственно до заданных температуры и толщины стенок. При этом нагрев выполняют на длине 150 мм с обеспечением уровня температуры 1150-1200°С на длине 85 мм считая от торца. По достижении требуемой температуры концов мерного отрезка с использованием универсальной ковочной машины (типа БЗСА, УКМП [2]) их деформируют выдавливанием для последующего после охлаждения нарезания конструктивных элементов. Последнее выполняют в два этапа: собственно нарезание и шлифование рабочих поверхностей - заготовка приобретает вид согласно Фиг.3.

При этом припуск на диаметр конуса после выполнения первого этапа равен ≥ 0,6 мм, а предварительный диаметр резьбы - 31,4-31,5 мм. Затем выполняют термообработку торцов с использованием ТВЧ. Температура нагрева 950-1000°С на длине 15-20 мм, охлаждение естественное воздушное. Полученная твердость торцов 50-55 HRC оптимальна, так как при меньшей твердости имеет место расклеп торцов, при большей - скол их поверхности. После термообработки торцов дополнительно внутренний канал подвергают электрохимической обработке в водном 15-18%-ном растворе хлористого натрия при токе 55-60 А.

Последняя операция позволяет окончательно очистить внутренний канал от окалины и округлить концентраторы, имеющие место после формирования концов штанги.

Сформированную заготовку штанги, очищенную от дефектов внешней поверхности и внутреннего канала, термообработанных концов, подвергают в вертикальной электропечи химико-термической обработке в среде диссоциированного (от 30 до 60%) аммиака. Процесс длится не более 20 часов при температуре 500-550°С, глубина азотонасыщенного слоя составляет 0,8-1,0 мм при твердости 78-80 HRC. Охлаждение штанг после азотирования естественное и длится до 7 часов.

Заключительной операцией изготовления штанг является нанесение на ее конус(ы) латуни методом фрикционного латунирования в присутствии поверхностно-активного раствора. Перенесенный слой латуни составляет 1-2 мкм, при шероховатости до 2,5 мкм, усилие рассоединения пары конус-коронка уменьшается в до 2,5 раз против прямоконтактного соединения.

Совокупность приведенных технологических операций изготовления буровых штанг и их место в последовательности исполнения позволили использовать в полной мере потенциальные возможности буровой легированной стали и достичь выполнения задачи изобретения.

Источники информации

1. Новая система бурового инструмента Sandvik Alpha 330. Горная промышленность, 2005, №1 (56), с.30-31. E-mail: vadim.day@sandvik.com.

2. Рекламные проспекты на перфораторы и бурильные головки производства ОАО «Криворожгормаш», г.Кривой Рог, 2006. Е-mail: kzgm@alba.dp.ua.

3. Underground rock excavation Know-how and equipment. Produced by Atlas Copco MCTAB / Roctes Systems, S-10484 Stockholm, Sweden, 2004, p.75-84. E-mail: rde@atlascopco.com.

4. Буровые установки для современной проходки туннелей. Рекламный проспект фирмы TAMROCK, 2004. Tampella Tamrock, SF 33310 Tampere, Finland.

5. Bohrwagen Тур BFR2-235. Dailman-Haniel. Maschinen und Stalbau Gmbh, 2000. Рекламный проспект фирмы Hazemag (Германия), 2004. E-mail: info@hazemag.de.

6. Фурукава Рок Дрилл Сейлс КО. / ЛТД. Полностью гидравлические буровые каретки на пневмоколесном ходу. Рекламный проспект фирмы Фурукава, 1989, Cable Address: FURUDRILL Tokyo. Telex: J22402.

7. Установка бурильная шахтная УБШ-228 с гидравлическим перфоратором фирмы Boart Longler. Горный журнал, 2005, №1.

8. Гидравлический перфоратор «гидра-дрил» HPR1H. Рекламный проспект фирмы Gardner-Denver. Rohoke / Virginia / 24012-8601 USA, tel. (703) 343-1837.

9. SU №848567, Е21В 17/00, 23.07.1981. Бюл. №27.

10. SU №891885, Е21В 17/00, 23.12.1981. Бюл. №47.

11. SU №1079819, Е21В 17/00,15.03.1984. Бюл. №10.

12. BRD №1229945, Е21 С, 08.12.1966.

13. Буровые инструменты КОМЕТА. Каталог АО «Комета», Финляндия, 1990, 59 с., с.10. (телекс: 124298 komet sf).

14. UA №10725, С23С 8/24; Е21В Н3/04; Е21В 19/06, 25.12.1996. Бюл. №4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГ ДЛЯ БУРИЛЬНЫХ МАШИН УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 2010 |

|

RU2463361C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ШТАНГ АНКЕРНОЙ КРЕПИ | 2005 |

|

RU2300633C1 |

| Буровая установка | 1990 |

|

SU1770561A1 |

| Буроклиновое устройство для разрушения монолитных объектов | 1983 |

|

SU1138498A1 |

| БУРОВОЙ ЭЛЕМЕНТ ДЛЯ БУРЕНИЯ ПО ПОРОДЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2302507C2 |

| Буровая установка | 1988 |

|

SU1633112A1 |

| КОМПЛЕКСНАЯ ГЕОФИЗИЧЕСКАЯ АППАРАТУРА НА БУРИЛЬНЫХ ТРУБАХ (ВАРИАНТЫ) | 2009 |

|

RU2401944C1 |

| БУРОВАЯ УСТАНОВКА | 1992 |

|

RU2010938C1 |

| СБОРНЫЙ БУРОВОЙ ИНСТРУМЕНТ | 2010 |

|

RU2528318C1 |

| СПОСОБ ДЕГАЗАЦИИ С ЦЕНТРИРОВАНИЕМ БУРОВОГО СТАВА, ОБРАБОТКИ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2008 |

|

RU2410542C2 |

Изобретение относиться к машиностроению, в частности к производству штанг для бурильных машин ударно-вращательного действия. Техническим результатом является повышение потребительских показателей качества буровых штанг в части передачи ударной мощности, надежности и износостойкости. Предложенный способ изготовления буровых штанг включает следующие этапы. Толстостенную трубную заготовку заданных длины, термической обработки и соотношения внешнего диаметра к толщине стенки делят на мерные отрезки. Кривизну мерных отрезков доводят до технологически обоснованной величины и подвергают механической обработке их торцы и внешнюю поверхность, после чего нагревают и деформируют концы до соответственно заданных температуры и толщины стенок. Нарезают на отрезках конструктивные элементы, торцы подвергают закаливанию, а сформированный отрезок в целом химико-термической обработке путем азотирования. Особенностью заявляемого способа является то, что после механической обработки торцов и внешней поверхности мерного отрезка внутренний канал подвергают обработке абразивно насыщенной пульпой путем ее прохождения в канале со скоростью, превышающей осадность абразивного наполнителя пульпы, а после закаливания торцов внутренний канал подвергают электрохимической обработке. 3 ил.

Способ изготовления буровых штанг для бурильных машин ударно-вращательного действия, при котором используют толстостенную трубную заготовку заданных: длинны, термической обработки и соотношения внешнего диаметра к толщине стенки, выполняют деление заготовки на мерные отрезки, кривизну которых доводят до технологически обоснованной величины, и подвергают механической обработке их торцы и внешнюю поверхность, далее нагревают и деформируют концы отрезков до соответственно заданных температуры и толщины стенок, нарезают на них конструктивные элементы, торцы подвергают закаливанию, а сформированный отрезок в целом химикотермической обработке путем азотирования и обеспечивают возможность отсоединения штанги от коронки и бурильной машины, отличающийся тем, что после механической обработки торцов и внешней поверхности мерного отрезка внутренний канал подвергают обработке абразивно насыщенной пульпой путем ее прохождения в канале со скоростью, превышающей осадность абразивного наполнителя пульпы, а после закаливания торцов внутренний канал подвергают электрохимической обработке.

| ЦИЛИНДРИЧЕСКИЙ СОВОК ДЛЯ ЗАБОРА ОПРЕДЕЛЕННОГО ВЕСА ИЛИ ОБЪЕМА СЫПУЧИХ МАТЕРИАЛОВ | 1928 |

|

SU10725A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТАНГ ДЛЯ БУРЕНЩ | 0 |

|

SU169137A1 |

| Способ производства штанг для бурения | 1988 |

|

SU1571086A1 |

| RU 97103386 А, 10.03.1999 | |||

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

| WO 9749520 А1, 31.12.1997 | |||

| US 6095266 А, 01.08.2000 | |||

| Способ уборки горячих рулонов от моталок | 1960 |

|

SU142615A1 |

Авторы

Даты

2009-12-10—Публикация

2007-11-14—Подача