Изобретение относится к области турбостроения и может быть использовано при проектировании и изготовлении составных валов барабанной конструкции для паровых турбин.

Известен ротор турбомашины, содержащий валы, расположенные по одной оси и скрепленные между собой посредством шпилек, средние участки которых установлены в цилиндрических отверстиях фланцев валов, а на наружные концы шпилек навинчены гайки, взаимодействующие с соответствующими опорными поверхностями фланцев, причем средние участки шпилек выполнены коническими и установлены в компенсирующих втулках, каждая из которых выполнена с внутренней конической поверхностью, сопряженной с конической поверхностью среднего участка шпильки, и наружной цилиндрической поверхностью, сопряженной с поверхностями отверстий фланцев (SU 1833485 A3, М. кл. F16В 5/02. 07.08.1993).

Известное техническое решение используется для крепления между собой цельнокованых валов, которые имеют повышенную металлоемкость и низкую безопасную скорость прогрева в пусковых режимах турбомашины.

К настоящему изобретению наиболее близким техническим решением из известных технических решений (прототипом) является ротор турбомашины, содержащий барабанный вал и хвостовики, расположенные по одной оси, причем каждый хвостовик прикреплен к валу посредством шпилек, внутренние концы которых ввинчены в торцевые гнезда вала, средние участки шпилек установлены в цилиндрических отверстиях фланца хвостовика, а на наружные концы шпилек навинчены гайки, взаимодействующие с опорными поверхностями фланца (RU 2324056 С2, М. кл. F01D 5/06/ 10/05/2008).

Большой диаметр барабанного вала обеспечивает повышенную жесткость ротора против поперечных колебаний, а умеренная толщина барабана способствует повышенной безопасной скорости прогрева вала и, соответственно, повышению маневренных характеристик агрегата. Барабанные валы имеют меньшую массу по сравнению с цельноковаными или сварными валами.

Однако прототип имеет недостаток, так как в нем между валом и хвостовиком допускаются радиальные зазоры, которые не позволяют обеспечить уровень затяжки шпилек, достаточный для безаварийной их работы в условиях переменной пульсирующей нагрузки, неизбежной при вращении ротора.

Таким образом, недостатком прототипа является пониженная эксплуатационная надежность ротора турбомашины.

Технической задачей изобретения является повышение эксплуатационной надежности ротора турбомашины.

Техническая задача решается в роторе турбомашины, содержащем барабанный вал и хвостовики, расположенные по одной оси, причем каждый хвостовик прикреплен к валу посредством шпилек, внутренние концы которых ввинчены в торцевые гнезда вала, средние участки шпилек установлены в цилиндрических отверстиях фланца хвостовика, а на наружные концы шпилек навинчены гайки, взаимодействующие с опорными поверхностями фланца, при этом торец вала имеет осевой установочный выступ, сочлененный с установочной впадиной, выполненной на фланце хвостовика, в торцах наружных концов шпилек выполнены конические резьбовые гнезда, а средний участок каждой шпильки выполнен коническим с меньшим диаметром конуса со стороны гайки и установлен в компенсирующей втулке, которая выполнена с внутренней конической поверхностью, сопряженной с коническим средним участком шпильки, и наружной цилиндрической поверхностью, сопряженной с цилиндрическими поверхностями торцевого гнезда вала и отверстия фланца.

Кроме того, компенсирующие втулки выполнены с наружными буртами, установленными между гайками и опорными поверхностями фланца.

Наличие в торце вала осевого установочного выступа, сочлененного по тугой посадке с установочной впадиной, выполненной на фланце по оси хвостовика, надежно центрует хвостовик к валу, что исключает смещение их осей.

Однако этого недостаточно для надежной эксплуатации ротора турбомашины, так как даже значительный натяг в соединении „выступ-впадина" не может гарантированно предотвратить излом осей вала и хвостовика из-за ограниченной высоты выступа. Отсутствие излома осей целиком зависит от перпендикулярности торцевых плоскостей соединяемых деталей к их осям и от качества затяжки шпилек и гаек. Поэтому в торцах наружных концов шпилек выполнены конические резьбовые гнезда. Это позволяет после предварительной закрутки шпилек и гаек производить их окончательную закрутку с использованием гидродомкрата. После окончательного завинчивания гаек шпильки стягивают вал и хвостовик с усилием, гарантирующим длительную безаварийную работу вала при наличии пульсирующей нагрузки, вызванной изгибающим моментом от массы ротора.

Для надежной и долговечной работы составного ротора турбомашины недостаточно исключить смещение или излом осей вала и хвостовика, необходимо также обеспечить равномерность распределения нагрузки по шпилькам и одновременность включения их в работу „на срез" при передаче крутящего момента от вала к хвостовику и наоборот. Для этого средний участок каждой шпильки выполнен коническим с меньшим диаметром конуса со стороны гайки и установлен в компенсирующей втулке, которая выполнена с внутренней конической поверхностью, сопряженной с конической поверхностью среднего участка шпильки, и наружной цилиндрической поверхностью, сопряженной с цилиндрическими поверхностями торцевого гнезда вала и отверстия фланца.

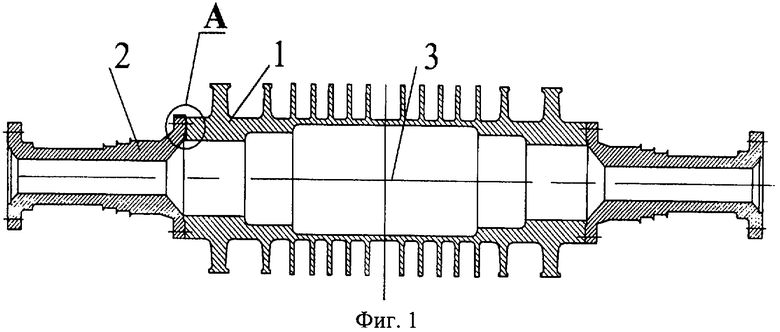

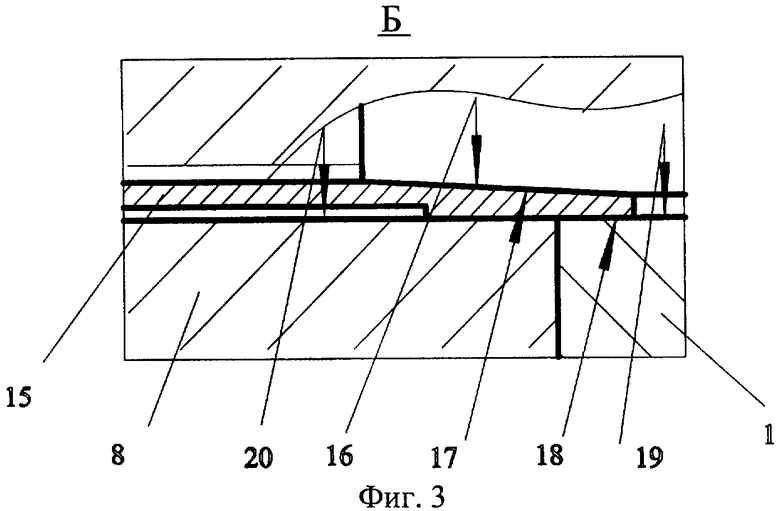

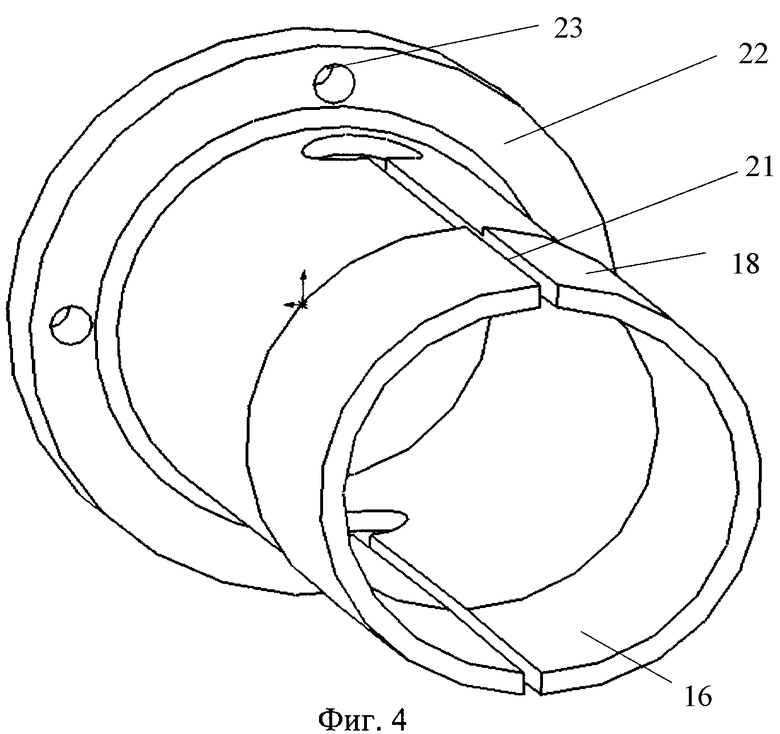

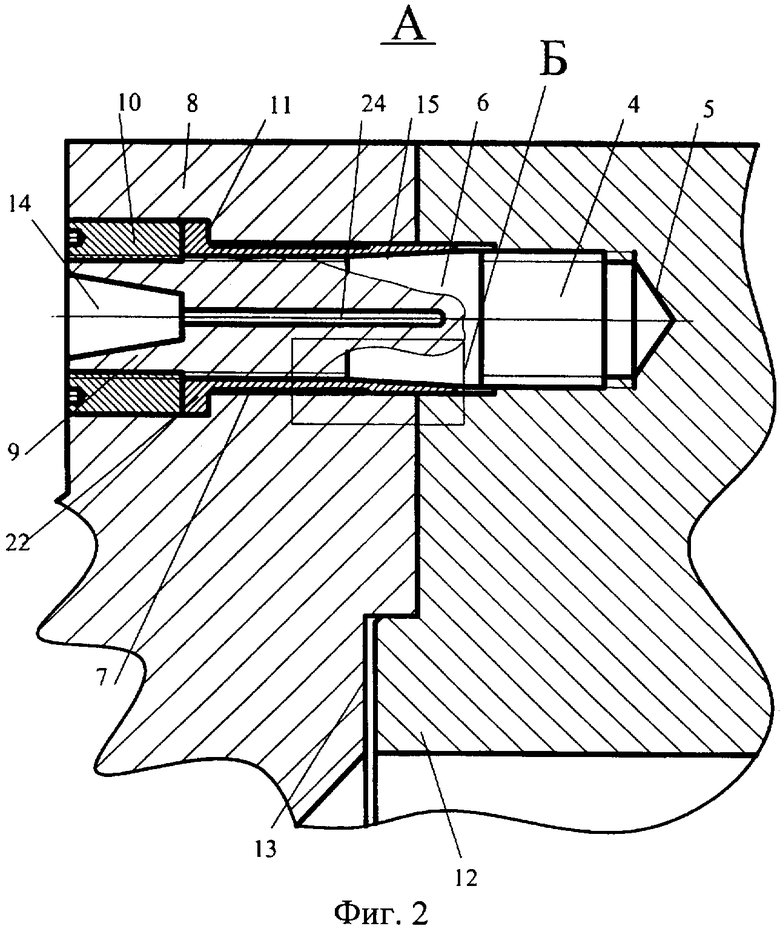

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид ротора турбомашины; на фиг.2 - выносной элемент А на фиг.1; на фиг.3 - выносной элемент Б на фиг.2; на фиг.4 представлена компенсирующая втулка в изометрии.

Ротор турбомашины содержит барабанный вал 1 и хвостовики 2, расположенные по одной оси 3. Каждый хвостовик 2 прикреплен к валу 1 посредством шпилек, внутренние концы 4 которых ввинчены в торцевые гнезда 5 вала 1, средние участки 6 шпилек установлены в цилиндрических отверстиях 7 фланца 8 хвостовика 2, а на наружные концы 9 шпилек навинчены гайки 10, взаимодействующие с опорными поверхностями 11 фланца 8.

Торец вала 1 имеет осевой установочный выступ 12, сочлененный с установочной впадиной 13, выполненной на фланце 8 хвостовика 2. В торцах наружных концов 9 шпилек выполнены конические резьбовые гнезда 14 под наконечник гидродомкрата (не показан).

Средний участок 6 каждой шпильки выполнен коническим с меньшим диаметром конуса со стороны гайки 10 и установлен в компенсирующей втулке 15. Втулка 15 выполнена с внутренней конической поверхностью 16, сопряженной с конической поверхностью 17 среднего участка 6 шпильки, и наружной цилиндрической поверхностью 18, сопряженной с цилиндрическими поверхностями 19 и 20 торцевого гнезда 5 вала 1 и отверстия 7 фланца 8, соответственно.

Втулки 15 выполнены с прорезями 21 и имеют наружные бурты 22, установленные между гайками 10 и опорными поверхностями 11 фланца 8. Бурты выполнены с резьбовыми отверстиями 23 под отжимные болты (не показаны), которыми можно будет воспользоваться при демонтаже втулок 15. В каждой шпильке имеется канал 24 для периодического контроля ее удлинения и, соответственно, степени ее затяжки.

При сборке ротора выступ 12 в торце вала 1, сочлененный по тугой посадке с установочной впадиной 13 на фланце 8, надежно центрует хвостовик 2 к валу 1.

Далее проводят беззазорную установку шпилек. Для этого до сборки ротора каждую пару из шпильки и втулки 15 подвергают взаимной подгонке по коническим поверхностям 16 и 17. Для достижения одинаковости диаметров и абсолютной соосности совместно обрабатывают цилиндрические поверхности 19 и 20 гнезд 5 и отверстий 7 фланца 8, соответственно. По фактическим диаметрам этих отверстий выполняются наружные цилиндрические поверхности 18 компенсирующих втулок 15.

При сборке ротора сначала шпильки завинчивают до упора в гнезда 5 вала 1. Затем на шпильки надвигают втулки 15 так, чтобы по поверхностям 16 и 17 образовался небольшой натяг. Прорези 21 облегчают перемещение втулок 15. Далее закручивают гайки 10, которые прижимают бурты 22 втулок 15 к опорным поверхностям 11 фланца 8 и фиксируют положения втулок 15 на шпильках.

Далее в гнездо 14 наружного конца 9 каждой шпильки ввинчивают наконечник гидродомкрата, при помощи которого шпильку растягивают на заданную величину, а затем при растянутой шпильке гайку 10 затягивают до упора умеренным крутящим моментом, после чего снимают нагрузку гидродомкрата. Периодический контроль удлинения шпильки и, соответственно, степени ее затяжки контролируются прибором через канал 24.

После окончательного завинчивания гаек 10 шпильки стягивают вал 1 и хвостовик 2 с усилием, предотвращающим излом осей сопрягаемых частей ротора при его работе. При этом исключается смещение осей вала 1 и хвостовика 2, так как при вращении ротора натяг в установочной паре «выступ 12-впадина 13» увеличивается потому, что более тяжелый вал 1, нагруженный собственной центробежной силой и центробежной силой рабочих лопаток, частично сдерживается от радиальной деформации впадиной 13 хвостовика 2. Температурным расширениям также в большей мере подвержен вал 1. При этом беззазорная установка шпилек обеспечивает равномерность распределения нагрузки по шпилькам и одновременность включения в работу „на срез" практически всех шпилек при передаче крутящего момента от вала 1 к хвостовику 2 и наоборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКОСЪЕМНОЕ БЕЗЗАЗОРНОЕ КРЕПЕЖНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2013 |

|

RU2519996C1 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| Ведущий мост транспортного средства А.В.Цаповича | 1983 |

|

SU1094764A1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ ТРАНСПОРТНЫХ ПРОЕМОВ ТРАНСПОРТНОГО ШЛЮЗА ЛОКАЛИЗУЮЩЕЙ СИСТЕМЫ БЕЗОПАСНОСТИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ (ВАРИАНТЫ) И СПОСОБ ГЕРМЕТИЗАЦИИ ТРАНСПОРТНЫХ ПРОЕМОВ ТРАНСПОРТНОГО ШЛЮЗА ЛОКАЛИЗУЮЩЕЙ СИСТЕМЫ БЕЗОПАСНОСТИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2014 |

|

RU2596815C2 |

| МУФТА СОЕДИНИТЕЛЬНАЯ РОТОРОВ ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2272189C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| НАСОСНАЯ СИСТЕМА | 2006 |

|

RU2318133C1 |

Изобретение относится к области турбостроения и может быть использовано при проектировании и изготовлении составных валов барабанной конструкции для паровых турбин. Ротор турбомашины содержит барабанный вал и хвостовики, расположенные по одной оси. Каждый хвостовик прикреплен к валу посредством шпилек, внутренние концы которых ввинчены в торцевые гнезда вала, средние участки шпилек установлены в цилиндрических отверстиях фланца хвостовика, а на наружные концы шпилек навинчены гайки, взаимодействующие с опорными поверхностями фланца. Торец вала имеет осевой установочный выступ, сочлененный с установочной впадиной, выполненной на фланце хвостовика. В торцах наружных концов шпилек выполнены конические резьбовые гнезда. Средний участок каждой шпильки выполнен коническим с меньшим диаметром конуса со стороны гайки и установлен в компенсирующей втулке. Компенсирующая втулка выполнена с внутренней конической поверхностью, сопряженной с конической поверхностью среднего участка шпильки, и наружной цилиндрической поверхностью, сопряженной с цилиндрическими поверхностями торцевого гнезда вала и отверстия фланца. Изобретение позволяет предотвратить излом осей сопрягаемых частей ротора при его работе, а также обеспечить равномерность распределения нагрузки по шпилькам и одновременность включения в работу «на срез» практически всех шпилек при передаче крутящего момента от вала к хвостовику и наоборот. 1 з.п. ф-лы, 4 ил.

1. Ротор турбомашины, содержащий барабанный вал и хвостовики, расположенные по одной оси, причем каждый хвостовик прикреплен к валу посредством шпилек, внутренние концы которых ввинчены в торцевые гнезда вала, средние участки шпилек установлены в цилиндрических отверстиях фланца хвостовика, а на наружные концы шпилек навинчены гайки, взаимодействующие с опорными поверхностями фланца, отличающийся тем, что торец вала имеет осевой установочный выступ, сочлененный с установочной впадиной, выполненной на фланце хвостовика, в торцах наружных концов шпилек выполнены конические резьбовые гнезда, а средний участок каждой шпильки выполнен коническим с меньшим диаметром конуса со стороны гайки и установлен в компенсирующей втулке, которая выполнена с внутренней конической поверхностью, сопряженной с конической поверхностью среднего участка шпильки, и наружной цилиндрической поверхностью, сопряженной с цилиндрическими поверхностями торцевого гнезда вала и отверстия фланца.

2. Ротор по п.1, отличающийся тем, что компенсирующие втулки выполнены с наружными буртами, установленными между гайками и опорными поверхностями фланца.

| РОТОР ТУРБОМАШИНЫ | 2006 |

|

RU2324056C2 |

| US 4192621 A, 11.03.1980 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| SU 1833485 A3, 07.08.1993 | |||

| DE 1450160 B1, 02.01.1970 | |||

| Ротор турбины | 1977 |

|

SU739249A1 |

Авторы

Даты

2009-12-10—Публикация

2008-06-26—Подача