Изобретение относится к области энергетики, к турбиностроению, и может быть использовано при проектировании и изготовлении составных роторов преимущественно барабанной конструкции, которые находят применение в паровых турбинах с облопачиванием реактивного типа.

Известна конструкция совмещенного ротора цилиндров высокого и среднего давлений, установленного на трех подшипниковых опорах, в которой часть ротора высокого давления с концевым уплотнением со стороны ротора среднего давления не имеет опоры - она приболчена к концевой части ротора среднего давления, установленной на среднем подшипнике, общем для обоих роторов. По сути - это составной ротор высокого и среднего давлений. Такая конструкция ротора позволяет уменьшить осевой габарит турбины и потери на трение в подшипниках (Отраслевой каталог. Паротурбинные энергетические установки. - М.: НИИЭИНФОРМЭНЕРГОМАШ, 1984, с.66, рис.29).

Недостатком известной конструкции является невозможность независимой центровки роторов проточных частей высокого и среднего давлений, усложнение балансировки ротора высокого давления независимо от ротора среднего давления.

Известны конструкции составных сболченных роторов, широко применяющихся в судовых паротурбинных установках, например ротор турбины, включающий концевую часть с кольцевым выступом для посадки барабанной обечайки основной части ротора, фланцевое соединение между ними при помощи центрирующих болтов (М.И.Яновский. Конструирование и расчет на прочность деталей паровых турбин. - М. Л.: Академия Наук СССР, 1947. Приложение. Рис.XXIV).

По совокупности признаков это известное техническое решение является наиболее близким к заявляемому и принято за прототип.

Недостатком устройства, принятого за прототип, а также причиной, препятствующей достижению желаемого технического результата при использовании упомянутого известного устройства, является то, что во время работы турбины при достижении определенной высокой скорости вращения плотная (как правило, с натягом) посадка ослабевает так, что между кольцевым выступом концевой части ротора и обечайкой основной части ротора образуется зазор, а при малейшем перекосе фланцевого соединения частей ротора между их торцами также образуется зазор. При этом пар или влага из проточной части может попасть во внутреннюю полость ротора, что может понизить надежность работы ротора. Кроме того, скрепление частей ротора при помощи центрующих болтов для передачи крутящего момента от одной части ротора к другой определяет усложненность изготовления ротора, сборки его и ремонта.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым. При этом предлагаемое изобретение не вытекает явным для специалиста образом из известного уровня техники и определенного заявителем.

Определение из выявленных аналогов прототипа как наиболее близкого технического решения по совокупности признаков позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к рассматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет обеспечить герметичность фланцевого соединения частей составного ротора, упростить относительную центровку частей ротора в окружном направлении, что приводит к повышению надежности работы составного сболченного ротора турбины.

Предложен ротор турбомашины, включающий концевую часть с кольцевым выступом и фланцем для посадки и крепления основной части ротора, преимущественно барабанной конструкции, крепежные элементы, соединяющие обе части ротора, при этом на стыке одной из частей ротора между кольцевым выступом и крепежными элементами выполнена кольцевая канавка с установленным в ней уплотнительным элементом, а радиально выше крепежных элементов между стыками обеих частей ротора установлены, по крайней мере, две радиальные шпонки, зафиксированные в одной из частей ротора.

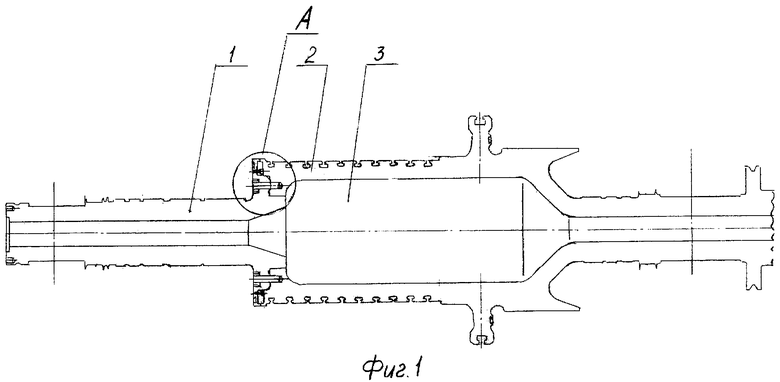

Изобретение иллюстрируется чертежом, где на фиг.1 показан общий вид составного ротора, на фиг.2 - узел А соединения частей ротора.

Ротор турбомашины включает концевую часть 1 и основную часть 2 преимущественно барабанной конструкции с внутренней полостью 3. На концевой части 1 со стороны основной части 2 выполнен кольцевой выступ 4 и фланец 5, причем основная часть 2 своей цилиндрической поверхностью 6 установлена по посадке с натягом на цилиндрической поверхности 7 кольцевого выступа 4 концевой части 1, состыкована своим торцом 8 с торцом 9 фланца 5 концевой части 1 и скреплена с ним при помощи шпилек 10 и гаек 11. На торце 9 концевой части 1 между цилиндрической поверхностью 7 кольцевого выступа 4 и крепежными элементами-шпильками 10 выполнена кольцевая канавка 12 с установленным в ней упругим уплотнительным элементом 13. Радиально выше крепежных элементов-шпилек 10 между стыками обеих частей ротора на фланце 5 концевой части 1 выполнены радиальные пазы 14, в них установлены шпонки 15, закрепленные при помощи винтов 16 и зафиксированные в соответствующих пазах 17 основной части 2 ротора.

Во время работы турбины под действием центробежных сил от масс рабочих лопаток и собственной массы основной части ротора основная барабанная часть 2 ротора радиально расширяется и, в случае достижения максимально допустимого, так называемого, "освобождающего", числа оборотов натяг между цилиндрическими поверхностями 7 концевой части 1 и 6 основной барабанной части 2 ротора исчезает и появляется зазор, и, поскольку технологически невозможно обеспечить абсолютное прилегание по всей окружности между торцом 8 основной части 2 ротора и торцом 9 фланца 5 концевой части 1 даже при обжатии их шпильками 10 с гайками 11, при том, что из-за теплового расширения шпилек 10 обжатие торцов 8 и 9 ослабевает, между ними в некоторых местах могут образовываться радиальные щели. Пар из проточной части цилиндра под действием перепада давлений проникает в этот зазор, но наличие упругого уплотнительного кольца 13 препятствует попаданию пара во внутреннюю полость 3 основной части ротора 2. Торцевые шпонки 15 препятствуют окружному смещению концевой части 1 ротора относительно его основной барабанной части 2, при этом, поскольку между шпильками 10 и отверстиями во фланце 5 концевой части 1 имеются зазоры, шпильки 10 не нагружаются от окружных сил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА СОЕДИНИТЕЛЬНАЯ РОТОРОВ ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2272189C1 |

| СПОСОБ СБОРКИ ДВУХЪЯРУСНОЙ ПРОТОЧНОЙ ЧАСТИ ЦИЛИНДРА ТУРБИНЫ И УЗЕЛ СОЕДИНЕНИЯ ОБОДА ДИАФРАГМЫ С КОЗЫРЬКОМ ЗАДНЕГО МЕЖЪЯРУСНОГО УПЛОТНЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 1996 |

|

RU2146006C1 |

| Узел соединения роторов компрессора и турбины газотурбинного двигателя | 2020 |

|

RU2755452C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТЯЖЕЛОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2592664C2 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2196898C2 |

| РОТОР ТУРБОМАШИНЫ | 2008 |

|

RU2375588C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| УЗЕЛ СОЕДИНЕНИЯ СТАТОРНЫХ ДЕТАЛЕЙ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2166101C2 |

| СОЕДИНЕНИЕ ДЕТАЛЕЙ ТУРБОМАШИНЫ | 1992 |

|

RU2057949C1 |

| Фланцевая муфта турбомашины | 1987 |

|

SU1532741A1 |

Изобретение относится к области энергетики и может быть использовано при проектировании и изготовлении составных роторов преимущественно барабанной конструкции, которые находят применение в паровых турбинах. Ротор турбомашины включает концевую часть с кольцевым выступом и фланцем для посадки и крепления основной части ротора преимущественно барабанной конструкции и крепежные элементы, соединяющие обе части ротора. На стыке одной из частей ротора между кольцевым выступом и крепежными элементами выполнена кольцевая канавка с установленным в ней уплотнительным элементом. Радиально выше крепежных элементов между стыками обеих частей ротора установлены, по крайней мере, две радиальные шпонки, зафиксированные в одной из частей ротора. Изобретение позволяет повысить надежность работы составного ротора турбины за счет обеспечения герметичности фланцевого соединения, а также упрощения относительной центровки его частей. 2 ил.

Ротор турбомашины, включающий концевую часть с кольцевым выступом и фланцем для посадки и крепления основной части ротора преимущественно барабанной конструкции, крепежные элементы, соединяющие обе части ротора, отличающийся тем, что на стыке одной из частей ротора между кольцевым выступом и крепежными элементами выполнена кольцевая канавка с установленным в ней уплотнительным элементом, а радиально выше крепежных элементов между стыками обеих частей ротора установлены, по крайней мере, две радиальные шпонки, зафиксированные в одной из частей ротора.

| 0 |

|

SU164742A1 | |

| US 6672630 А, 06.01.2004 | |||

| РОТОР МНОГОСТУПЕНЧАТОЙ ОСЕВОЙ ТУРБОМАШИНЫ | 1982 |

|

SU1056684A1 |

| Устройство для форсировки возбуждения синхронного генератора | 1951 |

|

SU94654A1 |

| Система очистки нефтесодержащих вод | 1981 |

|

SU1028554A1 |

| US 3610777 A, 05.10.1971. | |||

Авторы

Даты

2008-05-10—Публикация

2006-04-10—Подача