Изобретение относится к измерительной технике и может быть использовано для измерения давления в условиях воздействия нестационарных температур (термоудара) измеряемой среды.

Известны тензорезисторные датчики давления с тензорезисторами, расположенными на мембране в радиальном направлении и соединенными в мостовую измерительную цепь [1, 2]. Их общим недостатком является низкая точность в условиях воздействия нестационарных температур (термоудара) измеряемой среды, они требуют дополнительных термокомпенсационных элементов (терморезисторов) и их подстройки. Это связано с появлением градиента температуры по радиусу мембраны, наличием температурного коэффициента сопротивления тензорезисторов, неравномерного нагрева тензорезисторов и его частей. В результате появляется разбаланс мостовой измерительной цепи, не связанный с измеряемым давлением, точность измерения давления резко снижается. Погрешность от воздействия термоудара таких датчиков при отсутствии компенсации дополнительными терморезисторами может достигать 30-60%, тогда как в обычных условиях обеспечивается погрешность 0,5-1,5%. Воздействие термоудара можно наблюдать, к примеру, при заполнении приемной полости датчика жидким азотом.

Известна конструкция тонкопленочного тензорезисторного датчика давления, предназначенного для измерения давления в условиях воздействия нестационарной температуры измеряемой среды, выбранная в качестве прототипа, содержащая мембрану, на которой установлены тензорезисторы по дуге окружности и в радиальном направлении, включенные в измерительный мост [3]. В ней тензорезисторы, расположенные по дуге окружности, размещены на окружности с радиусом, равным расстоянию от центра мембраны до середины радиальных тензорезисторов. Мембрана имеет жесткий центр и соединена по центру штоком с другой мембраной, воспринимающей давление. Шток с жестким центром позволяют обеспечить близкое к линейному распределение температуры по радиусу мембраны. Так как градиент температуры меняется линейно от начала до конца каждого тензорезистора, установленного в радиальном направлении, то точка среднего значения температуры совпадает с центром радиальных тензорезисторов. Поскольку окружные тензорезисторы расположены по дуге окружности и своей срединной частью размещены на окружности с радиусом, равным расстоянию от центра мембраны до середины радиальных тензорезисторов, то изменения сопротивлений этих тензорезисторов равны изменениям сопротивлений от температуры радиальных тензорезисторов. Так как и радиальные и окружные тензорезисторы образуют мостовую измерительную цепь, то в ней происходит самокомпенсация температурной погрешности.

Недостатком известной конструкции является сложность конструкции: обязательное наличие у мембраны жесткого центра, штока, соединяющего мембраны.

Недостатком известной конструкции является высокая частотная погрешность. Присоединенная к измерительной мембране масса жесткого центра, штока и второй мембраны снижают собственную частоту упругого элемента, в результате чего частотная погрешность датчика много больше, чем у датчика с одной мембраной.

Недостатком известной конструкции является сравнительно большая погрешность измерения в условиях воздействия нестационарных температур при неоптимальном выборе соотношений диаметра жесткого центра, диаметра штока, диаметра мембраны и основания мембраны. Все перечисленные параметры влияют на форму распределения температуры по радиусу мембраны, на которой установлены тензорезисторы. Распределение температуры по радиусу мембраны становится нелинейным, а при нелинейном распределении температуры точка среднего значения температуры радиальных тензорезисторов не совпадает с их серединой. В результате, при воздействии термоудара будет возникать погрешность из-за различного изменения сопротивлений окружных и радиальных тензорезисторов, вследствие различия их средних температур.

Задачей предлагаемого изобретения является обеспечение возможности выбора различных соотношений диаметра жесткого центра, диаметра штока, диаметра мембраны и основания мембраны за счет исключения влияния положения точки средней температуры по длине радиальных тензорезисторов на месторасположение окружных тензорезисторов. Кроме того, задачей предлагаемого изобретения является обеспечение возможности исключения из конструкции датчика второй мембраны, штока и жесткого центра без изменения расположения тензорезисторов на мембране за счет устранения влияния формы распределения температуры по радиусу мембраны на месторасположение окружных тензорезисторов. Задачей предлагаемого изобретения является обеспечение возможности упрощения конструкции датчика за счет исключения дополнительных элементов: второй мембраны, штока, жесткого центра первой мембраны. Кроме того, задачей предлагаемого изобретения является обеспечение возможности повышения частотного диапазона работы датчика за счет изменения в широких пределах соотношений диаметра жесткого центра, диаметра штока, диаметра мембраны и основания мембраны без необходимости установления точки средней температуры по длине радиальных тензорезисторов и перемещения в эту точку окружных тензорезисторов. Задачей предлагаемого изобретения является сохранение чувствительности датчика за счет выполнения окружных тензорезисторов составными и расположения составных частей тензорезисторов в зонах с различными окружными деформациями, причем как больших, так и малых окружных деформаций.

Поставленная задача достигается тем, что в тонкопленочном тензорезисторном датчике давления, содержащем мембрану, на которой установлены тензорезисторы по дуге окружности и в радиальном направлении, включенные в измерительный мост, тензорезисторы, установленные в окружном направлении, выполнены составными из частей одинаковой длины дуги окружности каждый, при этом составные части тензорезисторов расположены по окружностям одна относительно другой с равным шагом, так, что внутренние радиусы последующих частей окружных тензорезисторов совпадают с внешними радиусами предыдущих частей окружных тензорезисторов.

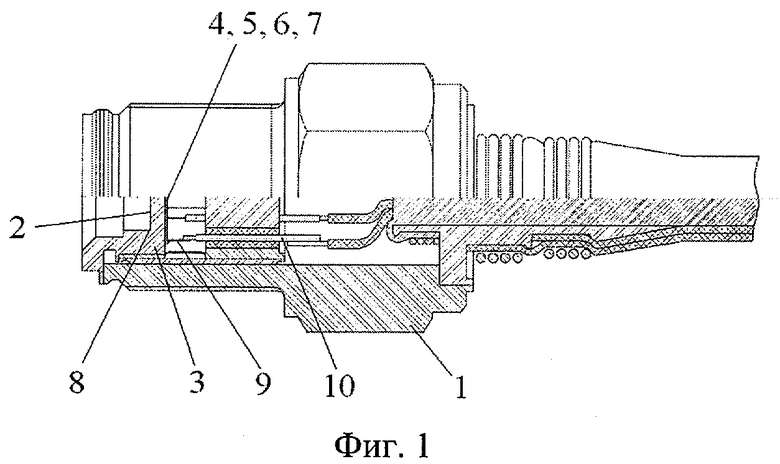

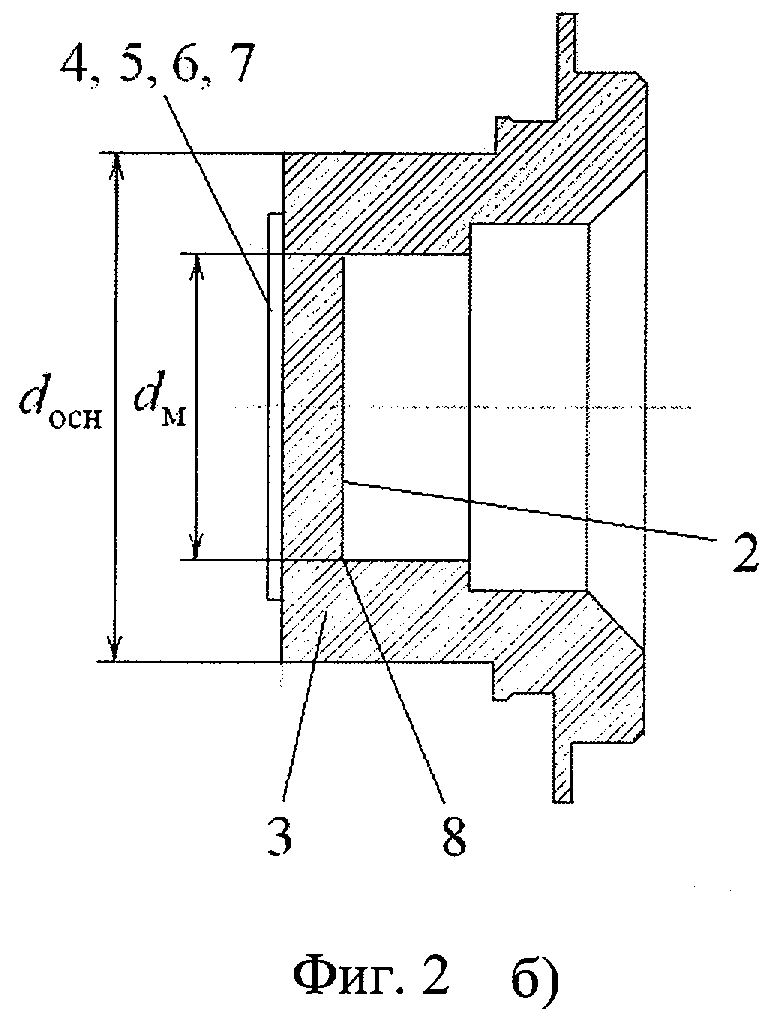

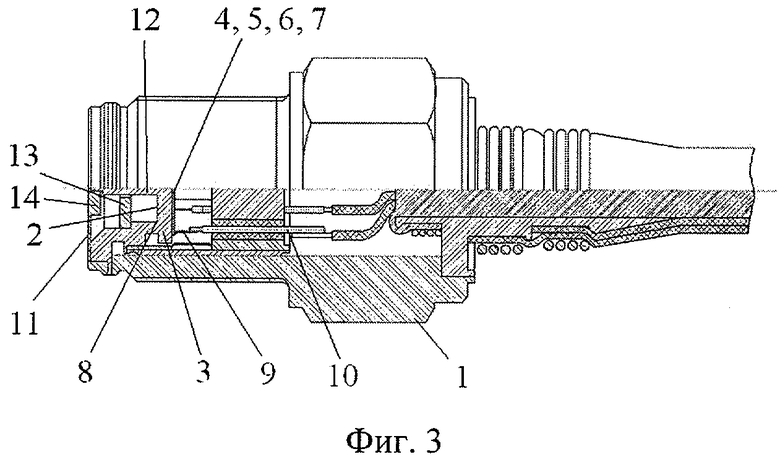

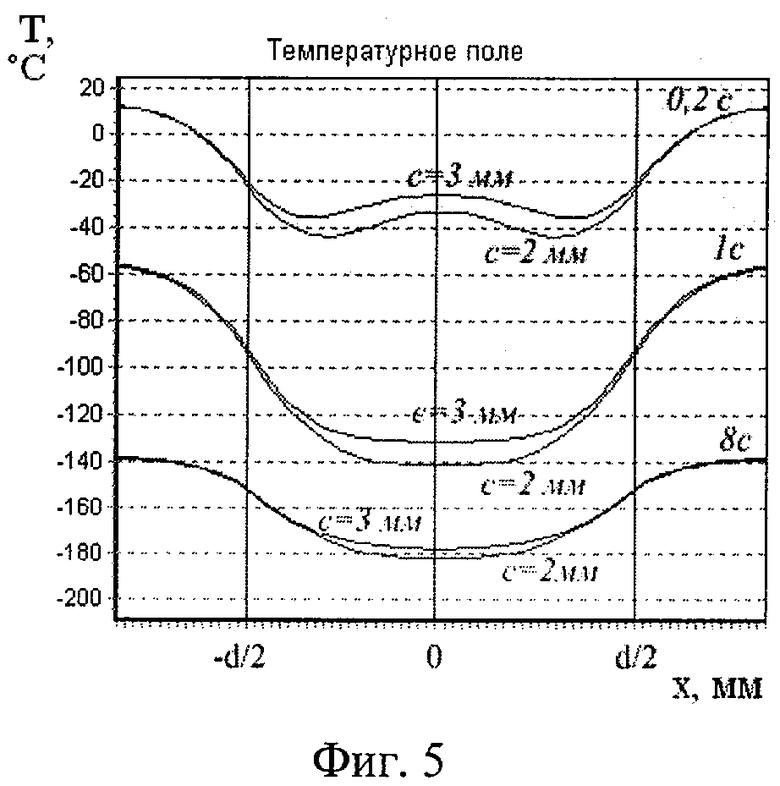

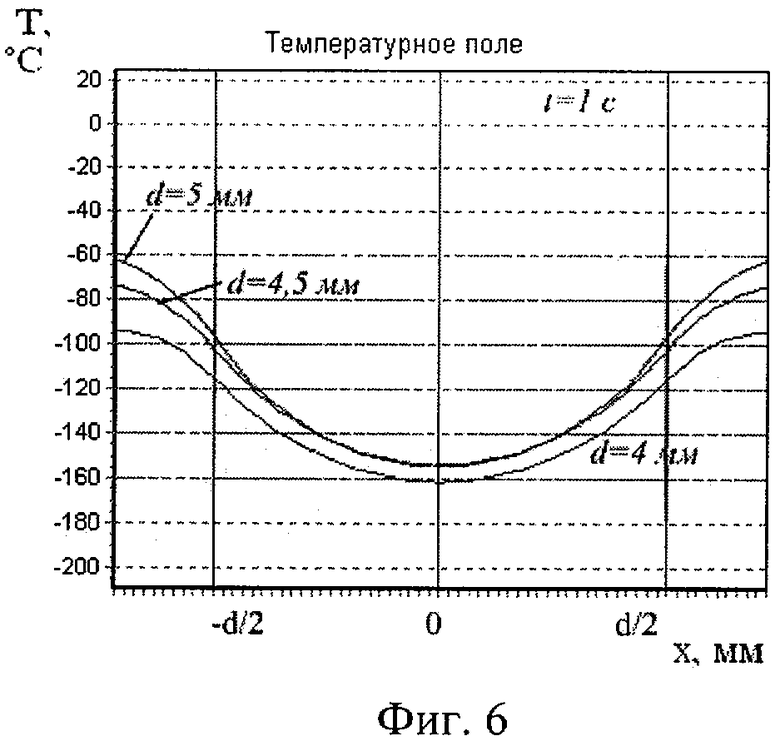

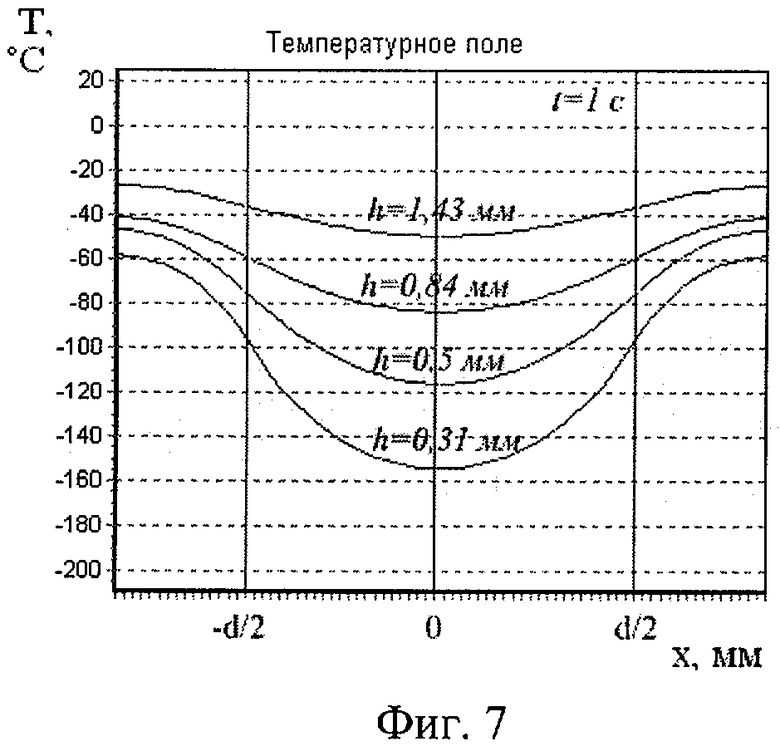

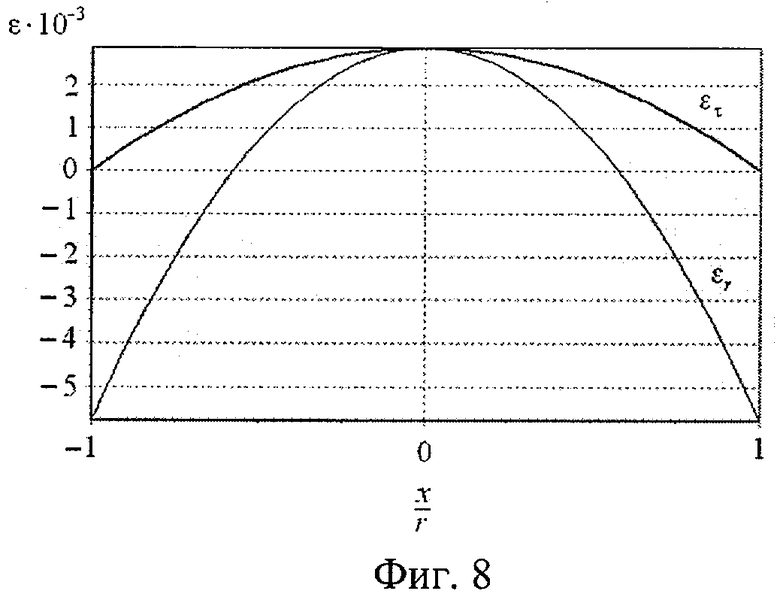

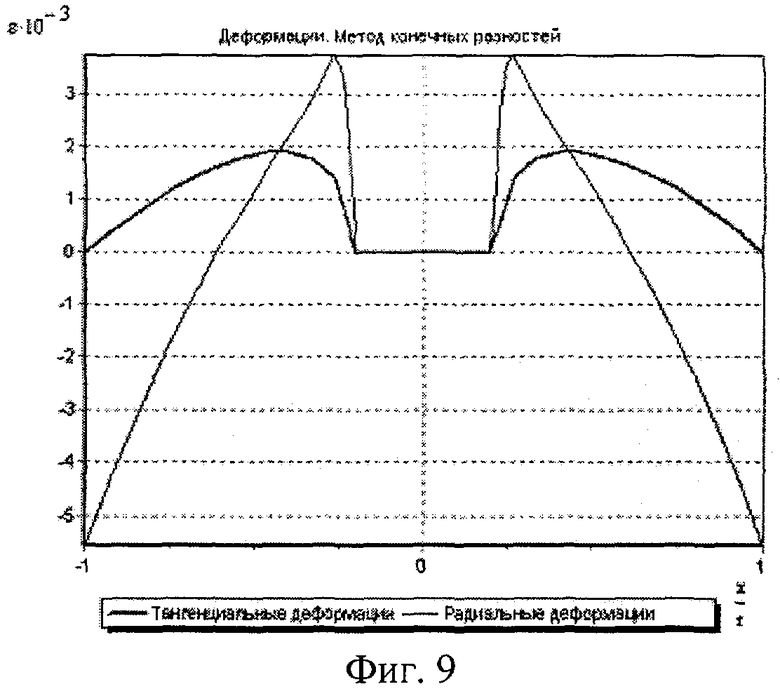

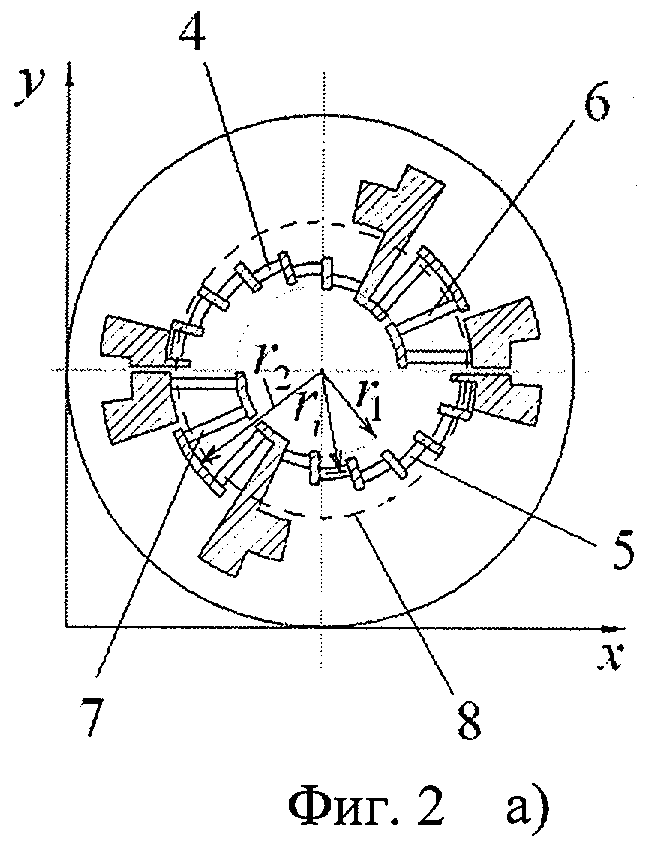

На фиг.1, 2 изображен предлагаемый термоустойчивый тонкопленочный датчик давления. На фиг.3 - вариант конструкции датчика с дополнительными элементами (штоком, перегородкой, жестким центром, второй мембраной). На фиг.4-7 показано распределение температур по поверхности мембраны. На фиг.8, 9 представлены зависимости тангенциальных и радиальных относительных деформаций в зависимости от относительного радиуса мембраны.

На фиг.1…3 обозначены: 1 - корпус, 2 - мембрана, 3 - периферийное основание, 4, 5 - окружные тензорезисторы, 6, 7 - радиальные тензорезисторы, 8 - граница мембраны, 9 - выводной проводник, 10 - гермовыводы, 11 - мембрана, 12 - шток, 13 - перегородка, 14 - жесткий центр.

Термоустойчивый тонкопленочный тензорезисторный датчик давления содержит корпус 1, круглую мембрану 2 с периферийным основанием 3, по которому мембрана закреплена в корпусе, включенные соответственно в противоположные плечи измерительного моста окружные 4, 5 и радиальные 6, 7 тензорезисторы. Тензорезисторы 4 и 6 образуют один полумост, тензорезисторы 5 и 7 образуют второй полумост. Для соединения с тензорезисторами и образования измерительного моста служат выводные проводники 9 и гермовыводы 10.

Радиальные тензорезисторы 6 и 7 длиной L выполнены составными из нескольких частей (на фиг.2 - из 3-х частей каждый), каждая часть длиной  , где n - число частей радиальных тензорезисторов, и шириной b. Составные части тензорезисторов соединены контактными проводниками (на фиг.2,а помечены штриховкой). Начало каждой части тензорезистора размещено на одной окружности (с радиусом r1) от центра мембраны в зоне отрицательных радиальных деформаций мембраны, а конец каждой части радиального тензорезистора размещен на другой окружности (с радиусом r2) от центра мембраны вблизи с границей мембраны 8 (также в зоне отрицательных радиальных деформаций мембраны).

, где n - число частей радиальных тензорезисторов, и шириной b. Составные части тензорезисторов соединены контактными проводниками (на фиг.2,а помечены штриховкой). Начало каждой части тензорезистора размещено на одной окружности (с радиусом r1) от центра мембраны в зоне отрицательных радиальных деформаций мембраны, а конец каждой части радиального тензорезистора размещен на другой окружности (с радиусом r2) от центра мембраны вблизи с границей мембраны 8 (также в зоне отрицательных радиальных деформаций мембраны).

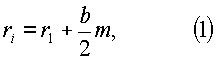

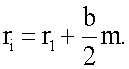

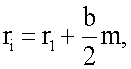

Окружные тензорезисторы 4 и 5 выполнены составными из нескольких частей (на фиг.2 - из 5 частей каждый) в форме дуг окружностей одинаковой длины, каждая из которых расположена по окружностям с радиусом

где r1 - радиус окружности, по которой размещено начало каждого радиального тензорезистора;

m - порядковый номер составной части окружных тензорезисторов (отсчет от центра мембраны); b - ширина тензорезисторов,

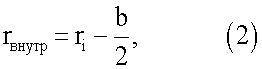

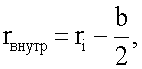

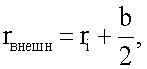

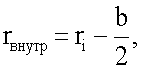

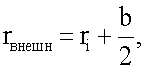

причем так, что внутренние радиусы последующих частей окружных тензорезисторов совпадают с внешними радиусами предыдущих частей окружных тензорезисторов, при этом составные части окружных тензорезисторов своим внутренним радиусом размещены по окружности с радиусом

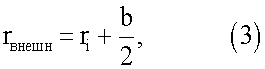

внешним радиусом по окружности радиусом

а внешний радиус последней части окружного тензорезистора совпадает с радиусом r2 окружности, по которой размещен конец каждой составной части радиального тензорезистора.

Датчик давления работает следующим образом. Измеряемое давление приводит к деформации мембраны 2, на которой расположены тензорезисторы 4-7, возникают радиальные и тангенциальные напряжения и деформации, которые воспринимаются тензоэлементами окружных 4, 5 и радиальных 6, 7 тензорезисторов. Воздействие деформации от измеряемого давления на окружные тензорезисторы 4, 5 приводит к увеличению их сопротивлений, а воздействие деформации от измеряемого давления на радиальные тензорезисторы 6, 7 приводит к уменьшению их сопротивлений. Так как окружные 4, 5 и радиальные 6, 7 тензорезисторы включены соответственно в противоположные плечи измерительного моста, то при подаче на него питающего напряжения формируется выходной сигнал, величина которого связана с измеряемым давлением. Выводные проводники 9 и гермовыводы 10 обеспечивают подачу на измерительный мост напряжения питания и снятие выходного сигнала.

При измерении давления в условиях воздействия нестационарной температуры измеряемой среды, например, при воздействии на датчик, установленный на агрегате жидкостного реактивного двигателя, находящегося в нормальных климатических условиях, давления жидкого кислорода или водорода, на поверхности мембраны возникает нестационарное температурное поле. Нестационарное температурное поле возникает и при резком воздействии на датчик жидкого азота.

Последствия воздействия термоудара на мембрану исследовались путем моделирования температурных полей с помощью алгоритма и программы [4], а также экспериментально (с жидким азотом).

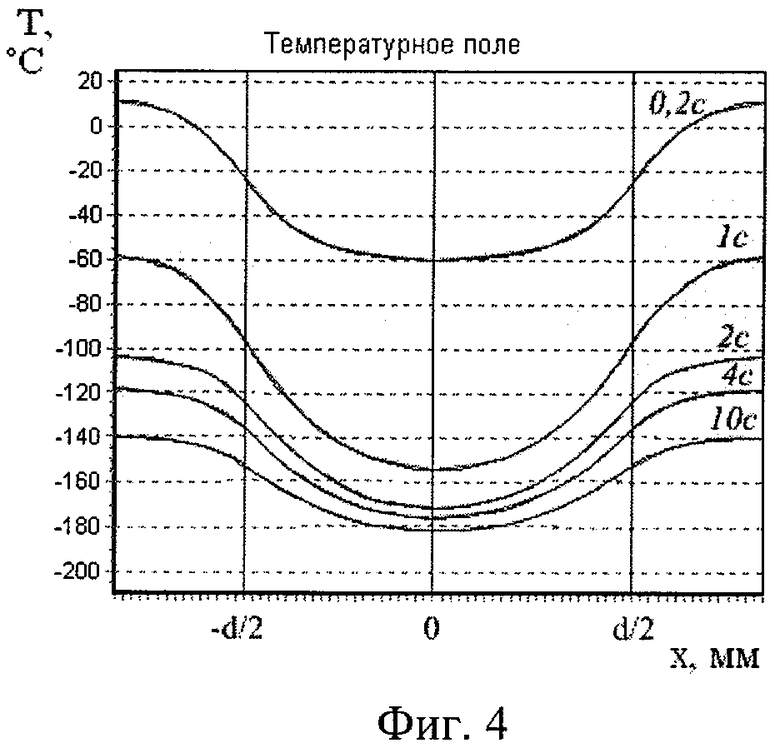

На фиг.4 и фиг.5 представлены графики температурных полей на мембране в различные моменты времени с начала действия термоудара (рассматривалось воздействие жидкого азота) для случая, когда окружающей средой между мембраной (из нержавеющей стали 36НХТЮ) и корпусом датчика является вакуум. Графики построены для плоской мембраны (фиг.4) и с жестким центром (фиг.5) при диаметре d=5 мм, толщине h=0,31 мм. Из фиг.4 и фиг.5 видно, что при наличии жесткого центра у мембраны температурное поле сглаживается, уменьшается градиент температуры по радиусу мембраны. Увеличение диаметра жесткого центра с (с 2-х до 3 мм) способствует этому.

Распределение температурного поля на поверхности мембраны сильно зависит от диаметра мембраны и ее толщины.

На фиг.6 показаны температурные поля мембран диаметром 4, 4,5 и 5 мм (остальные параметры упругого элемента - первоначальные, толщина мембраны h=0,31 мм) в первую секунду после начала действия термоудара. Видно, что уменьшение диаметра мембраны приводит ее к более быстрому охлаждению, к сокращению времени действия термоудара на датчик.

Более пологие температурные поля свойственны мембранам с большей толщиной (см. фиг.7), при этом процесс охлаждения происходит медленнее. Из графиков, изображенных на фиг.8, видно, что при воздействии термоудара наименьший градиент температуры на поверхности мембраны возникает при ее наибольшей толщине h=1,43 мм.

Расчетные и экспериментальные данные температур в центре и на периферии (на краю) мембраны сведены в таблицу 1 (для упругого элемента, имеющего толщину мембраны 0,31 мм, диаметр мембраны 5 мм, толщину заделки 1,5 мм). Относительная погрешность расчетов в сравнении с экспериментальными данными приведена в таблице 2.

Расчетные и экспериментальные температуры в центре и на периферии мембраны

Относительная погрешность расчетов температур

Вследствие выполнения мембраны 2 круглой и закрепления мембраны при помощи периферийного основания 3, температурное поле на планарной стороне мембраны 2, то есть на стороне размещения измерительного моста имеет ярко выраженный осесимметричный характер, то есть температурное поле симметрично продольной оси мембраны 2, проходящей через ее центр. Вследствие выполнения тензорезисторов 4 и 5, установленных в окружном направлении, составными из нескольких частей (на фиг.2 - из 5 частей каждый) одинаковой длины дуги окружности каждый, расположения этих составных частей по окружностям, отстоящим одна относительно другой с равным шагом, так, что внутренние радиусы последующих частей окружных тензорезисторов совпадают с внешними радиусами предыдущих частей окружных тензорезисторов, а тензорезисторы 6 и 7 установлены в радиальном направлении так, что начало их составных частей совпадает с внутренним радиусом первой части окружных тензорезисторов 4 и 5, а конец их составных частей совпадает с внешним радиусом последней части окружных тензорезисторов 4 и 5, в целом окружные 4, 5 и радиальные 6,7 тензорезисторы в равной мере подвергаются негативному влиянию нестационарного температурного поля. Вследствие включения окружных 4, 5 и радиальных 6, 7 тензорезисторов в противоположные плечи измерительного моста негативное воздействие нестационарного температурного поля в значительной степени компенсируется. Наилучший результат может быть получен при одинаковом числе составных частей окружных 4, 5 и радиальных 6, 7 тензорезисторов.

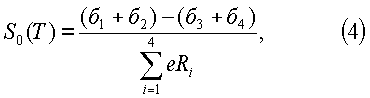

Обоснование заявляемого соотношения проведем исходя из следующих соображений. Известно [1], что при равенстве сопротивлений тензорезисторов в мостовой схеме аддитивная температурная чувствительность датчика, характеризующая температурную погрешность, определяется выражением:

где б1, б2, б3, б4 - температурные коэффициенты сопротивления тензорезисторов 4, 5, 6, 7 соответственно с учетом температурного поля;

- относительное изменение сопротивления всех плеч мостовой цепи от номинального давления.

- относительное изменение сопротивления всех плеч мостовой цепи от номинального давления.

Для предлагаемой конструкции б1=б2=б3=б4, поэтому из выражения (4) следует, что S0(T)=0.

Преимуществом заявляемой конструкции является уменьшение температурной погрешности в условиях действия нестационарных температур (термоудара) измеряемой среды, тем самым повышается достоверность получаемой информации о величине давления.

Заявляемое решение позволяет обеспечить низкую погрешность измерения в условиях воздействия нестационарных температур при неоптимальном выборе соотношений диаметра жесткого центра, диаметра штока, диаметра мембраны, толщины мембраны и основания мембраны. При любом распределении температуры по радиусу мембраны, на которой установлены тензорезисторы, аддитивная температурная чувствительность датчика близка к нулю. При воздействии термоудара не возникает погрешность из-за различного изменения сопротивлений окружных и радиальных тензорезисторов, вследствие различия их средних температур, так как составные части окружных тензорезисторов полностью перекрывают по длине от начала до конца составные части радиальных тензорезисторов и точка средней температуры значения не имеет. Кроме того, заявляемое техническое решение позволяет использовать одну и ту же предложенную топологию тензорезисторов как в случае датчика с одной мембраной (фиг.1, 2), так и в случае с дополнительными элементами: штоком, перегородкой, жестким центром, второй мембраной (фиг.3). То есть представляется возможным унифицировать топологию датчика. Датчик давления с одной мембраной (фиг.1, 2) по сравнению с прототипом имеет более упрощенную конструкцию, у мембраны отсутствует жесткий центр, шток, соединяющий мембраны. Частотная погрешность такого датчика меньше, чем у прототипа, поскольку отсутствует присоединенная к измерительной мембране 2 масса жесткого центра, штока и второй мембраны, а собственная частота одной мембраны много больше, чем у датчика с двумя мембранами, соединенными штоком. При равномерном расположении составных частей окружных тензорезисторов 4, 5 по длине составных частей радиальных тензорезисторов 6, 7 сохраняется чувствительность датчика к давлению благодаря расположению составных частей окружных тензорезисторов в зонах с различными окружными деформациями, как с большими, так и с меньшими относительно середины составных частей радиальных тензорезисторов. В результате суммарная чувствительность окружных тензорезисторов остается на уровне чувствительности окружных тензорезисторов, расположенных по середине радиальных тензорезисторов, как в прототипе. Это следует из расчетных зависимостей относительных тангенциальных и радиальных деформаций мембраны от относительного текущего радиуса мембраны, которые представлены на фиг.8 - для плоской мембраны и на фиг.9 - для мембраны с жестким центром (диаметр мембраны 5,42 мм, толщина мембраны 0,22 мм, давление 10 МПа, диаметр жесткого центра 1 мм).

В результате испытаний макетных образцов тонкопленочных датчиков давления, изготовленных в соответствии с формулой изобретения, установлено, что погрешность датчиков при воздействии нестационарной температуры от 25±10°С до минус 196°С не превышает 1,5% от предела измерений. Погрешность тонкопленочного датчика давления, выполненного в соответствии с прототипом, в тех же условиях составляет 2,5%. Погрешность наиболее совершенного серийного тонкопленочного датчика давления Вт 212 (с радиальными тензорезисторами, расположенными в центре и на периферии мембраны), предназначенного для измерения давления в изделиях ракетно-космической техники в условиях воздействия нестационарной температуры, при отсутствии дополнительной компенсации достигает 30-40% от предела измерений.

Предлагаемый термоустойчивый тонкопленочный тензорезисторный датчик давления выгодно отличается от известных и может найти широкое применение для измерения давлений в условиях действия термоудара со стороны измеряемой среды.

Источники информации

1. Проектирование датчиков для измерения механических величин./ Под редакцией Е.П.Осадчего. - М.: Машиностроение, 1979. - 480 с.

2. Белозубов Е.М. Патент РФ №2031355, 6 G01B 7/16. Способ термокомпенсации тензомоста. Бюл. №8 от 20.03.95.

3. Васильев В.А., Тихонов А.И. Датчик давления. А.с. СССР 1525504, G01L 9/04, 1987, Бюл. №44 от 30.11.1989.

4. Белозубов Е.М., Васильев В.А., Измайлов Д.А. Алгоритм и программа «Моделирование влияния нестационарных температур на датчики мембранного типа». Св-во об отрасл. peг. разработки в отраслевом фонде алгоритмов и программ №10700 от 26.05.2008 г. Зарегистрировано в «Национальном информационном фонде неопубликованных документов» ФАО ГКЦИТ, г.Москва, 02.06.2008 г., гос. peг. №50200801123.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ТЕРМОУСТОЙЧИВЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С МЕМБРАНОЙ, ИМЕЮЩЕЙ ЖЁСТКИЙ ЦЕНТР | 2015 |

|

RU2601613C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ПОВЫШЕННОЙ ТОЧНОСТИ И НАДЕЖНОСТИ | 2012 |

|

RU2480723C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2411474C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МЕТАЛЛОПЛЕНОЧНОГО ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ | 2003 |

|

RU2240520C1 |

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2004 |

|

RU2261420C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

Изобретение относится к области измерительной техники и может быть использовано для измерения давления в условиях воздействия нестационарных температур (термоудара) измеряемой среды. Техническим результатом изобретения является повышение точности измерения давления в условиях воздействия термоудара при сохранении чувствительности. Термоустойчивый тонкопленочный тензорезисторный датчик давления содержит мембрану, на которой установлены тензорезисторы по дуге окружности и в радиальном направлении, включенные в измерительный мост. Тензорезисторы, установленные в окружном направлении, выполнены составными из нескольких частей в форме дуг окружностей одинаковой длины, каждая из которых расположена по окружности радиусом  Внутренние радиусы последующих от центра мембраны частей окружных тензорезисторов совпадают с внешними радиусами предыдущих частей окружных тензорезисторов, при этом составные части окружных тензорезисторов своим внутренним радиусом размещены по окружности с радиусом

Внутренние радиусы последующих от центра мембраны частей окружных тензорезисторов совпадают с внешними радиусами предыдущих частей окружных тензорезисторов, при этом составные части окружных тензорезисторов своим внутренним радиусом размещены по окружности с радиусом  внешним радиусом по окружности радиусом

внешним радиусом по окружности радиусом  внешний радиус последней части окружного тензорезистора совпадает с радиусом r2 окружности, по которой размещен конец каждой составной части радиального тензорезистора. 9 ил., 2 табл.

внешний радиус последней части окружного тензорезистора совпадает с радиусом r2 окружности, по которой размещен конец каждой составной части радиального тензорезистора. 9 ил., 2 табл.

Термоустойчивый тонкопленочный тензорезисторный датчик давления, содержащий мембрану, на которой установлены тензорезисторы по дуге окружности и в радиальном направлении, включенные в измерительный мост, отличающийся тем, что в нем тензорезисторы, установленные в окружном направлении, выполнены составными из нескольких частей в форме дуг окружностей одинаковой длины, каждая из которых расположена по окружности радиусом

где r1 - радиус окружности, по которой размещено начало каждого радиального тензорезистора;

m - порядковый номер составной части окружных тензорезисторов (отсчет от центра мембраны);

b - ширина тензорезисторов,

причем так, что внутренние радиусы последующих от центра мембраны частей окружных тензорезисторов совпадают с внешними радиусами предыдущих частей окружных тензорезисторов, при этом составные части окружных тензорезисторов своим внутренним радиусом размещены по окружности с радиусом

внешним радиусом по окружности радиусом

а внешний радиус последней части окружного тензорезистора совпадает с радиусом r2 окружности, по которой размещен конец каждой составной части радиального тензорезистора.

| Датчик давления | 1990 |

|

SU1751645A1 |

| Датчик давления | 1987 |

|

SU1525504A1 |

| ДВУХМЕМБРАННЫЙ ТЕНЗОПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1991 |

|

RU2101688C1 |

| УСТРОЙСТВО для НАБЛЮДЕНИЯ ПРОЦЕССА ПЕТЛЕОБРАЗОВАНИЯ В ШВЕЙНОЙ МАШИНЕ | 0 |

|

SU348658A1 |

| Двигатель внутреннего сгорания | 1984 |

|

SU1196526A1 |

Авторы

Даты

2009-12-10—Публикация

2008-07-14—Подача