Предлагаемое изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных агрессивных сред при воздействии нестационарных температур.

Современные тонкопленочные тензорезисторные датчики давления относятся к изделиям нано- и микросистемной техники [1, 2]. Они содержат нано- и микроэлектромеханические системы (НиМЭМС), состоящие из упругого элемента (УЭ) простой (мембрана, стержень, балка и т.п.) или сложной формы (мембрана с жестким центром, две мембраны, соединенные между собой штоком и др.), гетерогенной структуры, герметизирующей контактной колодки, соединительных проводников. Гетерогенная структура состоит из нано- и микроразмерных тонкопленочных диэлектрических, тензорезистивных, терморезистивных, контактных и других слоев, сформированных на мембране. В случае металлической мембраны высота ее микронеровностей составляет не более 50-100 нм. По данным последних исследований толщина тензорезистивного слоя составляет 40-100 нм. Образованные в гетерогенной структуре элементы (тензорезисторы, терморезисторы, контактные проводники и др.) объединяются в измерительную цепь.

Известны тензорезисторные датчики давления с тензорезисторами, расположенными на мембране в радиальных и тангенциальных направлениях и соединенными в мостовую измерительную цепь [3, 4]. При толщинах мембран 0,1…0,3 мм таким датчикам свойственна достаточно высокая нелинейность (до 0,4%) из-за неоптимального расположения тензорезисторов по радиусу мембраны.

Наиболее близким по технической сущности к предлагаемому решению является датчик давления с тонкопленочной тензорезисторной нано- и микроэлектромеханической системой [5], выбранный в качестве прототипа. Датчик 1 содержит корпус, круглую мембрану с периферийным основанием, по которому мембрана закреплена в корпусе. Тензорезисторы выполнены в виде одинакового количества тензоэлементов, имеющих одинаковую форму. Радиальные тензоэлементы, включенные в два противоположных плеча измерительного моста, расположены на периферии мембраны. Два других плеча измерительного моста выполнены в виде радиальных тензоэлементов, расположенных на границе тонкой части мембраны и жесткого центра, выполненного на мембране.

Датчик давления, выбранный в качестве прототипа, имеет недостаточную точность из-за возникающей нелинейности мостовой измерительной цепи, которая обусловлена тем, что расположенные на периферии мембраны и на границе тонкой части мембраны и жесткого центра радиальные тензорезисторы неодинаково деформируются. Радиальные тензорезисторы, находящиеся на периферии мембраны, испытывают большие деформации, чем испытывают деформации радиальные тензорезисторы, расположенные на границе тонкой части мембраны и жесткого центра. Вследствие этого происходит неодинаковое изменение сопротивлений тензорезисторов смежных плеч мостовой измерительной цепи. Появляется погрешность от нелинейности, которая зависит от коэффициента симметрии k и относительных изменений сопротивлений плеч измерительной цепи ε1, ε2, ε3, ε4 [6]. Для тензорезисторных датчиков по прототипу при толщинах мембран 0,1…0,3 мм величина нелинейности может достигать 0,06%.

Таким образом, в прототипе при размещении тензорезисторов на периферии мембраны и на границе тонкой части мембраны и жесткого центра возникает погрешность от нелинейности измерительной цепи, которая обусловлена возникновением несимметрии сопротивлений и различием относительных изменений сопротивлений радиальных тензорезисторов, расположенных на периферии мембраны, и радиальных тензорезисторов, расположенных на границе тонкой части мембраны и жесткого центра, при деформациях мембраны, так как восприятие относительных деформаций радиальными и окружными тензоэлементами отличаются друг от друга.

Недостатком датчика давления по прототипу является также сравнительно большая погрешность при воздействии нестационарных температур вследствие различного расстояния от центра мембраны тензорезисторов, включенных в противоположные плечи мостовой измерительной схемы.

Задачей предлагаемого изобретения является уменьшение нелинейности путем расположения тензоэлементов, воспринимающих положительные радиальные деформации, на радиусе с максимальной положительной радиальной составляющей деформаций мембраны при данном радиусе ее жесткого центра и толщине, а тензоэлементов, воспринимающих отрицательные радиальные деформации, на радиусе равенства абсолютного значения отрицательных радиальных деформаций максимальным положительным радиальным деформациям мембраны с жестким центром. Задачей является также уменьшение погрешности от воздействия нестационарных температур за счет уменьшения разницы расстояний от центра мембраны тензорезисторов, включенных в противоположные плечи мостовой измерительной схемы.

Техническим результатом изобретения является повышение точности за счет уменьшения нелинейности измерительной цепи датчика путем расположения радиальных тензоэлементов, воспринимающих отрицательные радиальные деформации на радиусе равенства абсолютного значения отрицательных радиальных деформаций максимальным положительным радиальным деформациям мембраны. Техническим результатом является также уменьшение погрешности от воздействия нестационарных температур за счет уменьшения разницы расстояний от центра мембраны до тензорезисторов, включенных в противоположные плечи мостовой измерительной схемы.

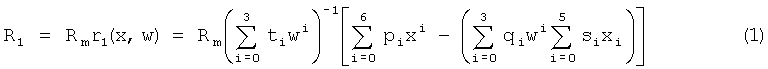

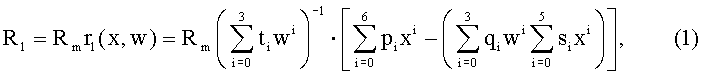

Это достигается тем, что в датчике давления повышенной точности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами, содержащем корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по одной окружности мембраны, и вторые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по второй окружности мембраны, соединенные тонкопленочными перемычками, включенные в измерительный мост, тензоэлементы первых радиальных тензорезисторов расположены по окружности, радиус которой определен из соотношения

где: r1(x, w) - относительный радиус расположения тензоэлементов, воспринимающих отрицательные радиальные деформации;

Rm - радиус мембраны;

w - толщина мембраны;

х - относительный радиус жесткого центра (отношение радиуса жесткого центра Rc к радиусу мембраны Rm);

р, q, s и t - полиномиальные коэффициенты;

нижний индекс i - индекс, определяющий полиномиальный коэффициент в соответствии с таблицей 1;

верхний индекс i - степень, в которую возводится переменная х или w;

полиномиальные коэффициенты р, q, s и t в формуле (1) имеют значения, приведенные в таблице 1,

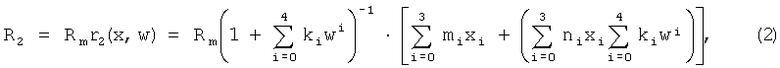

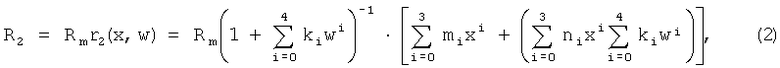

а тензоэлементы вторых радиальных тензорезисторов расположены по окружности, радиус которой определен из соотношения:

где: r2(х, w) - относительный радиус расположения тензоэлементов, воспринимающих максимальные положительные радиальные деформации;

w - толщина мембраны;

х - относительный радиус жесткого центра (отношение радиуса жесткого центра Rc к радиусу мембраны Rm);

m, n и k - полиномиальные коэффициенты;

нижний индекс i - индекс, определяющий полиномиальный коэффициент в соответствии с таблицей 2;

верхний индекс i - степень, в которую возводится переменная х или w;

полиномиальные коэффициенты m, n и k в формуле (2) имеют значения, приведенные в таблице 2.

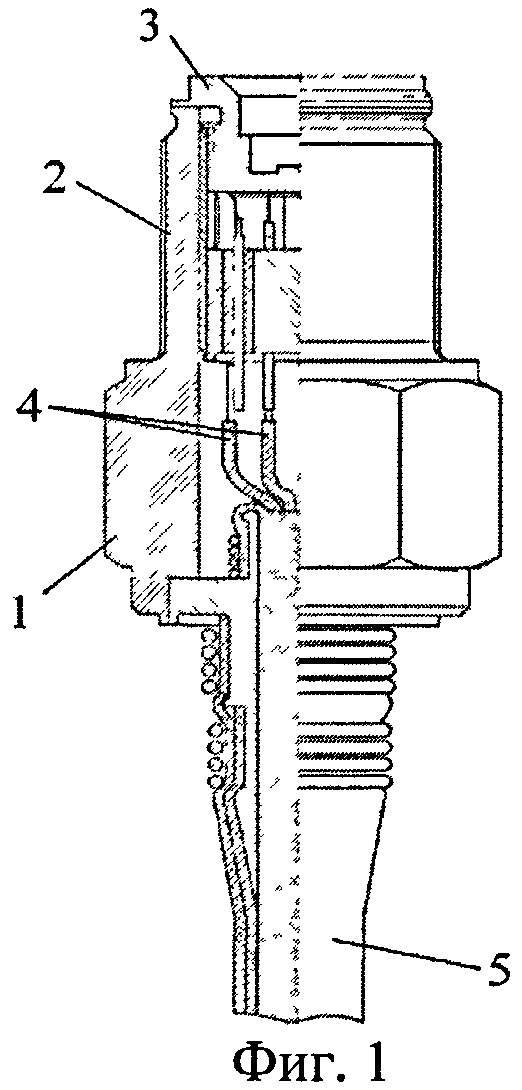

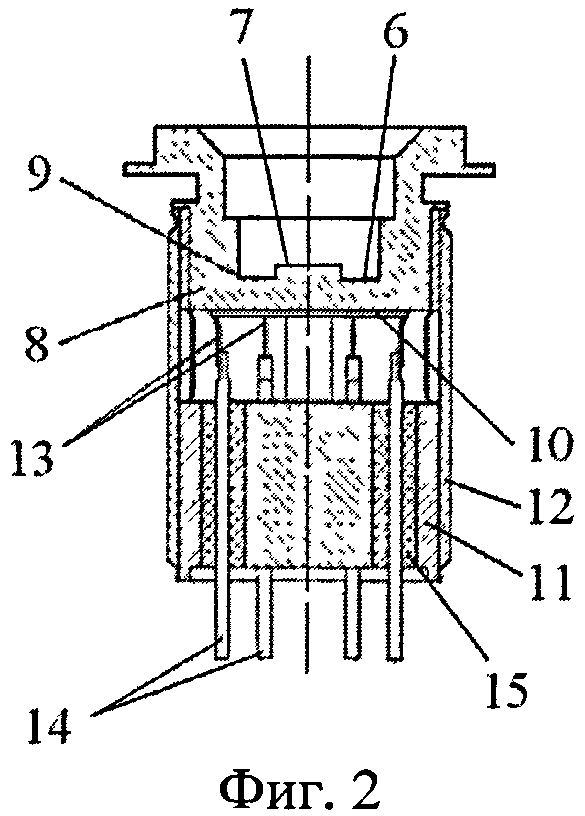

На фиг.1, 2 показана конструкция датчика давления. Датчик содержит корпус 1 со штуцером 2 (фиг.1), установленную в нем тонкопленочную нано- и микроэлектромеханическую систему (НиМЭМС) 3, выводные проводники 4, кабельную перемычку 5. Тонкопленочная НиМЭМС 3 представляет собой конструктивно законченный модуль, обеспечивающий высокую технологичность сборки датчика.

На фиг.2 отдельно показана тонкопленочная нано- и микроэлектромеханическая система (НиМЭМС) датчика. Она состоит из упругого элемента - круглой мембраны 6 с жестким центром 7, жестко заделанной по контуру, с опорным основанием 8 за границей 9 мембраны с жестким центром, гетерогенной структуры 10, контактной колодки 11, герметизирующей втулки 12, соединительных проводников 13, выводных колков 14, диэлектрических втулок 15.

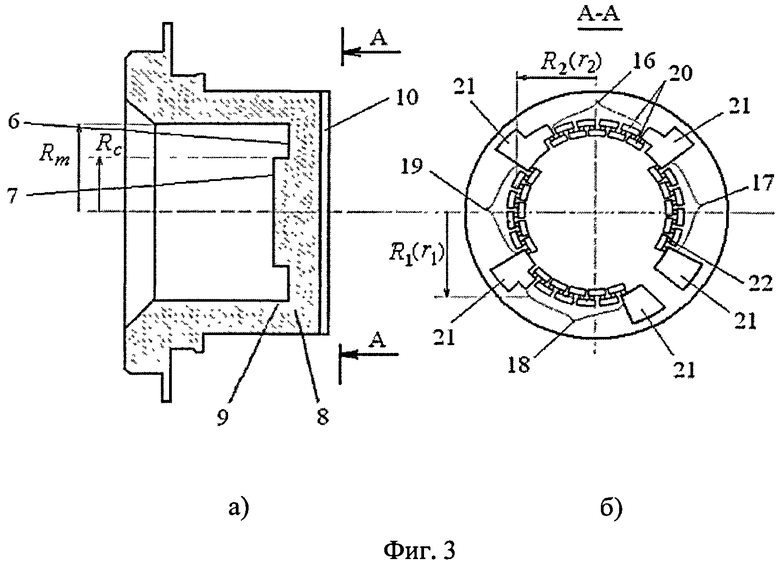

На планарной стороне металлической мембраны 6 с жестким центром 7 методами тонкопленочной технологии образована гетерогенная структура 10 (фиг.3а, б) из нано- и микроразмерных пленок материалов, содержащая тонкопленочные диэлектрические, тензорезистивные и контактные слои. В гетерогенной структуре сформированы радиальные тензорезисторы 16, 17, 18, 19, а также тонкопленочные перемычки 20 и контактные площадки 21. Тензорезисторы 16-19 образуют плечи мостовой измерительной цепи, они выполнены в виде одинакового количества тензоэлементов 22, имеющих одинаковую форму.

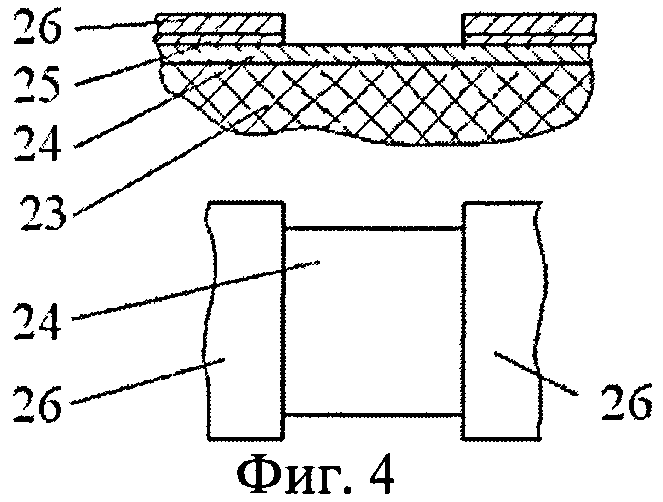

На фиг.4 отдельно представлен тензоэлемент 22 с перемычками 20, сформированными в гетерогенной структуре 10 тонкопленочной НиМЭМС датчика давления, где 23 - диэлектрик SiO; 24 - тензорезистивный слой Х20Н75Ю; 25 - подслой перемычки V; 26 - материал перемычки Au.

Гетерогенная структура 10 (фиг.3) может состоять из четырех нано- и микроразмерных слоев, образованных на металлической мембране 6 (в качестве материала мембраны может быть сталь 36НХТЮ) с высотой микронеровностей не более 50-100 нм (при высоте микронеровностей мембраны более 100 нм становится принципиально невозможным получение устойчивых тонкопленочных структур, а следовательно, и новых качественных показателей, характерных для датчика).

Первый слой - подслой диэлектрика. Подслой диэлектрика, во-первых, служит демпфером между упругим элементом и диэлектриком для снятия температурных напряжений, возникающих в процессе напыления, а во-вторых, обеспечивает адгезию диэлектрической пленки с материалом упругого элемента. Толщина подслоя равна 150-300 нм. Материалом подслоя диэлектрика может быть хром, Cr.

Второй - диэлектрический слой. Его задачей является обеспечение электрической изоляции между тензосхемой и упругим элементом в широком диапазоне температур. Поэтому к диэлектрику предъявляются жесткие требования по пористости, высокому удельному сопротивлению и, в связи с тем, что он работает при воздействии значительных механических нагрузок, высоким прочностным характеристикам. В качестве диэлектрического слоя может быть тонкопленочная структура SiO-SiO2.

Третий - резистивный слой. Его толщина составляет 40…100 нм. К нему предъявляются очень жесткие требования: максимальный коэффициент тензочувствительности; высокие механические характеристики; большое удельное сопротивление; высокая температурная стабильность; хорошая адгезия с диэлектрическим слоем и материалом контактных групп; низкое значение температурного коэффициента сопротивления (ТКС); широкий рабочий диапазон температур (от криогенных до 300°С); его температурный коэффициент тензочувствительности (ТКТ) должен быть близок к температурному коэффициенту модуля упругости (ТКМУ) материала упругого элемента и др. Материалом резистивного слоя может быть Х20Н75Ю.

Четвертый слой - контактная группа (площадки, перемычки, проводники). К нему предъявляются следующие требования: хорошая адгезия и низкое переходное сопротивление с материалом тензорезистора; низкое удельное сопротивление; малый уровень тепловой и электромиграции; хорошая свариваемость с выводными проводниками при минимальной толщине; широкий диапазон рабочих температур; низкий уровень окисления при воздействии рабочих температур и во времени. Толщина контактных площадок и проводников для исключения отслоения от диэлектрика, особенно при воздействии широкого диапазона температур, должна быть не более 100 нм. В качестве контактной группы может быть структура V-Au.

Первые радиальные тензорезисторы 16 и 18 (из идентичных тензоэлементов 22), включенные в два противоположных плеча измерительного моста, расположены по радиусу, определенному из соотношения (1). Вторые радиальные тензорезисторы 17 и 19 (из идентичных тензоэлементов 22), включенные в два других противоположных плеча измерительного моста, расположены по радиусу, определенному из соотношения (2).

Рассмотрим пример.

Возьмем толщину мембраны w=0,2 мм, радиус мембраны Rm=5 мм и радиус жесткого центра мембраны Rc=3 мм.

Относительный радиус жесткого центра тогда равен: х=Rc/Rm=0,6.

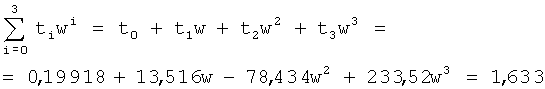

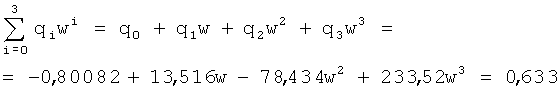

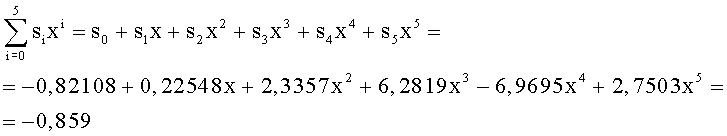

Вычислим промежуточные полиномы выражения (1) в соответствии с коэффициентами из таблицы 1:

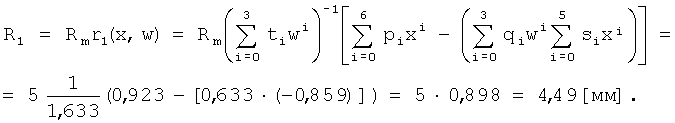

Подставив значения в формулу (1), получим:

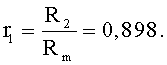

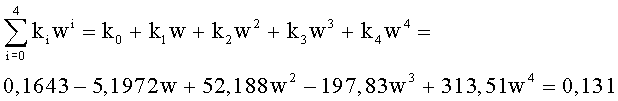

При этом относительный радиус

Аналогично вычислим радиус R2 в соответствии с формулой (2) и таблицей 2.

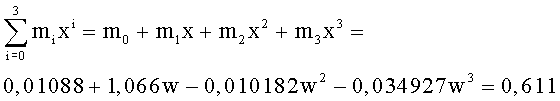

Вычислим промежуточные полиномы выражения (2) в соответствии с коэффициентами из таблицы 2:

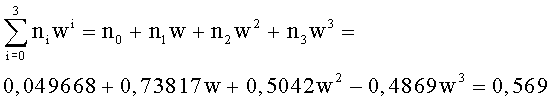

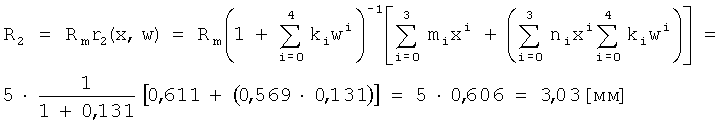

Подставив значения в формулу (2), получим

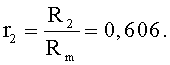

При этом относительный радиус

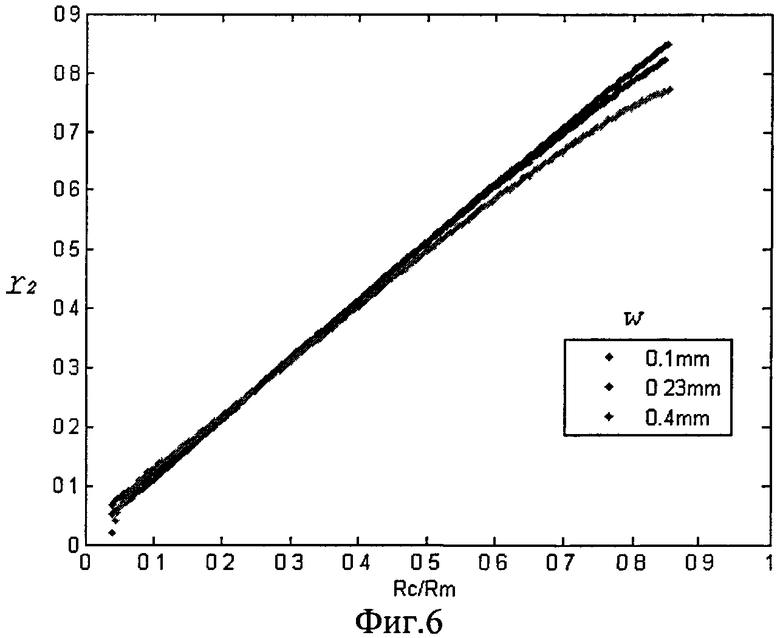

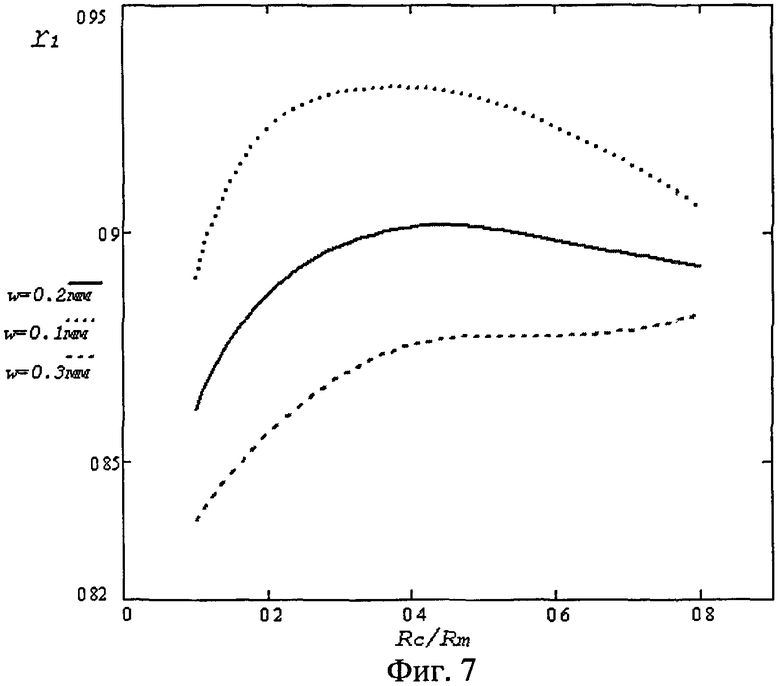

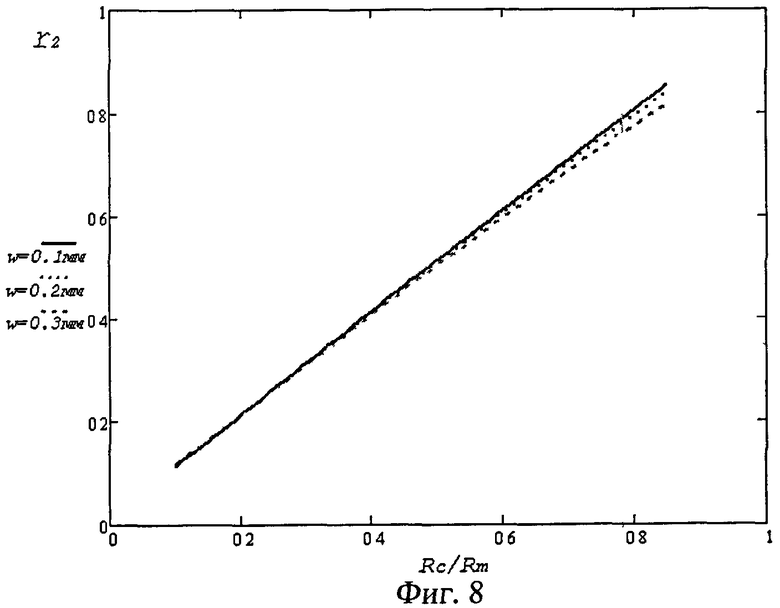

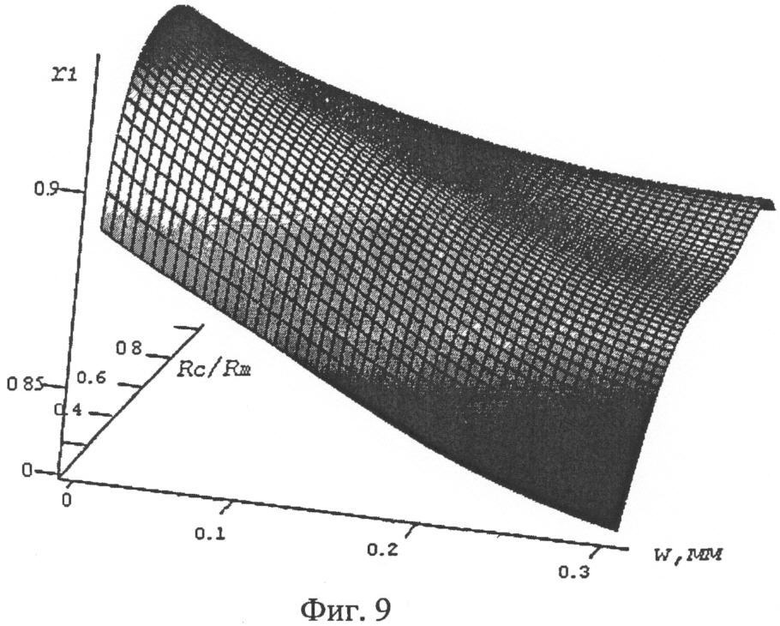

Соотношения для относительных радиусов r1 и r2, входящие в формулы (1) и (2), были получены в результате моделирования деформаций методом конечных разностей [7, 8]. Для значений толщин мембраны w в диапазоне 0,1-0,3 мм (обычно используемых на практике) изменялось соотношение радиусов жесткого центра и радиуса мембраны и определялось значение радиуса максимальных относительных положительных деформаций и радиуса относительных отрицательных радиальных деформаций, при котором абсолютное значение относительных отрицательных радиальных деформаций равно максимальным относительным положительным радиальным деформациям. Полученные данные максимальных относительных положительных радиальных деформаций (фиг.6) и относительных отрицательных радиальных деформаций при равенстве их абсолютного значение максимальным относительным положительным радиальным деформациям (фиг.5) аппроксимировались в диапазоне относительных радиусов жесткого центра от 0,1 до 0,8 (представляющих интерес с практической точки зрения) полиномом. Полученная зависимость полиномов для толщин от 0,1 до 0,3 мм аппроксимировалась другим полиномом. Объединив полиномы при граничных значениях диапазона толщин с полиномом зависимости вида кривых от толщины, были получены выражения (1) и (2), являющиеся функцией двух переменных. На фиг.8 показаны зависимости относительного радиуса максимальных относительных положительных радиальных деформаций от относительного радиуса жесткого центра при разных толщинах мембраны, полученные с помощью формулы (2). На фиг.7 представлены семейства кривых зависимости радиуса равенства абсолютного значения относительных отрицательных радиальных деформаций максимальным относительным положительным радиальным деформациям от относительного радиуса жесткого центра при разных толщинах мембраны с жестким центром, полученные по формуле (1). На фиг.9 приведен трехмерный график функции (1) в диапазоне значений относительного радиуса жесткого центра 0,1-0,8 и толщин мембраны 0,1-0,3 мм.

Датчик давления работает следующим образом. Измеряемое давление воздействует на мембрану 6 с жестким центром 7. В результате этого на планарной поверхности мембраны возникают деформации, которые воспринимаются тензорезисторами 16-19, включенными в мостовую измерительную цепь. Изменение сопротивлений тензорезисторов преобразуется мостовой измерительной цепью в выходное напряжение. В связи с размещением радиальных тензорезисторов 16 и 18 (из идентичных тензоэлементов 22) по окружности, радиус которой R1 (относительный радиус  ), определен из соотношения (1), они оказываются расположенными в зоне максимальных относительных положительных радиальных деформаций. Так как тензорезисторы 17, 19 (из идентичных тензоэлементов 22) расположены по радиусу R2 (относительный радиус

), определен из соотношения (1), они оказываются расположенными в зоне максимальных относительных положительных радиальных деформаций. Так как тензорезисторы 17, 19 (из идентичных тензоэлементов 22) расположены по радиусу R2 (относительный радиус  ), определенному из соотношения (2), они оказываются в зоне относительных отрицательных радиальных деформаций, причем по абсолютному значению эти деформации равны максимальным относительным положительным радиальным деформациям. Благодаря этому уменьшена нелинейность датчика, за счет этого повышена точность датчика по сравнению с прототипом. Так как для толщины мембраны в диапазоне 0,1-0,3 мм и отношения радиуса жесткого центра к радиусу мембраны в диапазоне 0,1-0,85 могут быть определены радиусы оптимального размещения тензорезисторов в зонах положительных и отрицательных деформаций, технологичность изготовления датчика с различными мембранами, отличающимися диаметром жесткого центра и толщинами мембран, повышается.

), определенному из соотношения (2), они оказываются в зоне относительных отрицательных радиальных деформаций, причем по абсолютному значению эти деформации равны максимальным относительным положительным радиальным деформациям. Благодаря этому уменьшена нелинейность датчика, за счет этого повышена точность датчика по сравнению с прототипом. Так как для толщины мембраны в диапазоне 0,1-0,3 мм и отношения радиуса жесткого центра к радиусу мембраны в диапазоне 0,1-0,85 могут быть определены радиусы оптимального размещения тензорезисторов в зонах положительных и отрицательных деформаций, технологичность изготовления датчика с различными мембранами, отличающимися диаметром жесткого центра и толщинами мембран, повышается.

Анализ показывает, что при наличии жесткого центра и увеличении отношения радиуса жесткого центра Rc к радиусу мембраны Rm и при уменьшении разницы расстояний от центра мембраны до тензорезисторов, включенных в противоположные плечи мостовой измерительной схемы уменьшается влияние термоудара и, соответственно, температурная погрешность датчика от воздействия нестационарных температур. При этом при отношении радиуса жесткого центра Rc к радиусу мембраны Rm в диапазоне 0,1-0,85 с использованием соотношений (1) и (2) обеспечивается оптимальное формирование радиальных тензорезисторов на мембране, позволяющее получить минимальную нелинейность датчика. В предлагаемой конструкции при размещении первых (16 и 18) и вторых (17 и 19) радиальных тензорезисторов на мембране с жестким центром указанным образом не возникает погрешность от нелинейности измерительной цепи, так как не возникает несимметрия плеч измерительного моста при деформации благодаря равенству по абсолютной величине относительных радиальных деформаций в местах установки тензоэлементов первых и вторых радиальных тензорезисторов. При этом относительные изменения сопротивлений радиальных тензорезисторов равны по абсолютной величине.

Таким образом, благодаря отличительным признакам изобретения повышается точность датчика за счет уменьшения нелинейности и погрешности от воздействия нестационарных температур. Кроме того, повышается технологичность за счет возможности размещения тензорезисторов оптимальным образом при различных отношениях радиуса жесткого центра к радиусу мембраны (в диапазоне 0,1-0,85) и толщин мембраны (в диапазоне 0,1-0,3 мм).

Источники информации

1. Белозубов Е.М., Белозубова Н.Е. Тонкопленочные тензорезисторные датчики давления - изделия нано- и микросистемной техники. // Нано- и микросистемная техника. - 2007. - №.12. - С.49-51.

2. Белозубов Е.М., Васильев В.А., Громков Н.В. Тонкопленочные нано- и микроэлектромеханические системы - основа современных и перспективных датчиков давления для ракетной и авиационной техники. // Измерительная техника. - М., 2009 - №7. - С.35-38.

3. Васильев В.А. Технологические особенности твердотельных мембранных чувствительных элементов. // Вестник Московского государственного технического университета. Сер. Приборостроение. - М., 2002.- №4. - С.97-108.

4. Патент РФ №1569613, МПК G01L 9/04, Бюл. №21 от 07.06.90. Датчик давления. / Е.М.Белозубов.

5. Патент РФ №2345341, МПК G01L 9/04, G01L 7/08. Бюл. №3 от 27.01.09. Датчик давления. / Е.М.Белозубов, Н.Е.Белозубова.

6. Васильев В.А., Тихонов А.И. Анализ и синтез измерительных цепей преобразователей информации на основе твердотельных структур. // Метрология. - М., 2003. - №1. - С.3-20.

7. Белозубов Е.М., Васильев В.А., Чернов П.С. Моделирование деформаций мембран датчиков давления. // Измерительная техника. - М., 2009. - №3. - С.33-36.

8. Belozubov Е.М., Vasil′ev V.A., Chemov P.S. Simulation of Deformations in the membranes of preasure transducers. // Measurement Techniques. - USA, New York: Springer, 2009. - V.52. - N3. - P.271-276.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2427810C1 |

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПРЕЦИЗИОННЫХ ИЗМЕРЕНИЙ | 2012 |

|

RU2516375C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ПОВЫШЕННОЙ ТОЧНОСТИ И НАДЕЖНОСТИ | 2012 |

|

RU2480723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТАБИЛЬНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2487328C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2010 |

|

RU2430343C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, СПОСОБ КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2484435C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных агрессивных сред при воздействии нестационарных температур. Техническим результатом изобретения является повышение точности за счет уменьшения нелинейности измерительной цепи датчика, а также за счет уменьшения разницы расстояний от центра мембраны до тензорезисторов, включенных в противоположные плечи мостовой измерительной схемы. Датчик давления повышенной точности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами содержит корпус, установленную в корпусе нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки. При этом в гетерогенной структуре сформированы первые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по одной окружности мембраны, и вторые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по второй окружности мембраны, соединенные тонкопленочными перемычками, включенные в измерительный мост. Тензоэлементы первых и вторых радиальных тензорезисторов расположены по окружностям, радиусы которых определены из соответствующих соотношений. 9 ил.

Датчик давления повышенной точности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами, содержащий корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по одной окружности мембраны, и вторые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по второй окружности мембраны, соединенные тонкопленочными перемычками, включенные в измерительный мост, отличающийся тем, что тензоэлементы первых радиальных тензорезисторов расположены по окружности, радиус которой определен из соотношения

где r1(x, w) - относительный радиус расположения тензоэлементов, воспринимающих отрицательные радиальные деформации;

Rm - радиус мембраны;

w - толщина мембраны;

x - относительный радиус жесткого центра (отношение радиуса жесткого центра Rc к радиусу мембраны Rm);

р, q, s, и t - полиномиальные коэффициенты;

полиномиальные коэффициенты р, q, s, и t в формуле (1) имеют значения, приведенные в таблице 1,

а тензоэлементы вторых радиальных тензорезисторов расположены по окружности, радиус которой определен из соотношения

где r2(x, w) - относительный радиус расположения тензоэлементов, воспринимающих максимальные положительные радиальные деформации; полиномиальные коэффициенты m, n и k в формуле (2) имеют значения, приведенные в таблице 2.

| Датчик давления | 1988 |

|

SU1615578A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУР С ПОЛОСТЬЮ | 1992 |

|

RU2006980C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2251087C2 |

| RU 2055334 C1, 27.02.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

Авторы

Даты

2011-02-10—Публикация

2010-02-15—Подача