Изобретение касается штифта противоскольжения, который может вставляться в установочное отверстие рабочей поверхности, например шины, со вставкой из твердого сплава и основным телом с фланцем и выемкой для вставки, причем вставленная в основное тело вставка выступает над основным телом.

Штифт противоскольжения этого вида известен из FR 2775934 А. При этом вставка из твердого сплава вставлена в приемную часть, состоящую из более мягкого материала, причем тогда блок из приемной части и вставки вводят в выемку основного тела. Вставка должна удерживаться в приемной части путем геометрического и силового замыкания и сверх того приемная часть также должна быть закреплена в основном теле. Только так может быть обеспечено то, что соединение между тремя деталями однозначно зафиксировано. Это не всегда обеспечивается, в частности тогда, когда вставка имеет конусообразный участок.

Те же недостатки имеют также состоящие из трех частей штифты противоскольжения согласно документам DE 2117151 А и WO 02/070287 А1.

Задачей изобретения является создание шрифта противоскольжения упомянутого выше типа, в котором облегчается фиксация вставки в основном теле при улучшенном опирании.

Эта задача решается согласно изобретению посредством того, что основное тело образует приемный участок, который, по меньшей мере, на отдельных участках проходит вокруг выемки в основном теле, и что на приемный участок надевается оболочковая часть, которая фиксирует введенную в выемку основного тела вставку путем геометрического и силового замыкания.

Вставка может легко вводиться в основное тело. Затем на приемный участок основного тела надевается оболочковая часть, причем выбор размеров оболочковой части задает силу введения и вместе с тем также опирание вставки в выемке основного тела. Оболочковая часть, несмотря на это, легко доступна и может запрессовываться на приемный участок основного тела.

В такой конструкции основное тело выполняет задачу удержания вставки. При этом основное тело может быть рассчитано при выборе его материала и/или функциональности таким образом, что в итоге имеется хорошая фиксация вставки. Оболочковая часть фиксирует соединение между основным телом и вставкой. При этом может образовываться стабильное соединение всей системы. Если желательно, то оболочковая часть в отношении свойств своего материала может также согласовываться с характером износа всей системы. Например, основное тело может состоять из неизносостойкого материала. Посредством оболочковой части из более износостойкого материала всей системе могут придаваться необходимые свойства изнашивания.

Оболочковая часть при соответствующем расчете может стабилизировать основную часть относительно бокового изгиба, так что для основного тела могут использоваться также иные, чем до сих пор применяемые и возможно также экономически более целесообразные материалы.

В предпочтительном варианте осуществления предусмотрено, что в монтажном положении вставка выступает над оболочкой. Таким образом достигают того, что вставка вдавливается при работе в снег и лед и значительно повышает сцепление шины с дорогой и вместе с тем переносимое усилие.

Особенно легкий монтаж вставки при одновременном жестком соединении с основным телом достигается тогда, когда вставка содержит конусообразный участок, который в монтажном положении входит в соответствующую выемку основного тела и образует соединение с геометрическим или силовым замыканием между оболочковой частью и приемным участком основного тела.

Если вставка выполнена из жесткого материала, предпочтительно из твердого сплава, а оболочковая часть - из менее износостойкого по сравнению со вставкой материала, то можно добиться того, что вставка и материал шины имеют согласованный в этом отношении друг с другом характер износа, причем при работе длина выступающего участка вставки остается, по существу, неизменной относительно рабочей поверхности (протектора), а оболочковая часть и рабочая поверхность изнашиваются в одинаковой мере. Таким образом, вставка имеет остающийся постоянным на весь срок службы эффект противоскольжения.

Особенно экономически целесообразный вариант предусматривает, что основное тело изготовлено по сравнению со вставкой и оболочковой частью из менее износостойкого материала, так как основное тело из-за его большой объемной доли во всей детали в значительной мере определяет материальные затраты.

Особенно прочной и долговечной посадки оболочковой части достигают посредством того, что она выполнена как закрытое кольцо, прилегающее по всей поверхности к приемному участку основного тела, как частично прилегающее по типу сегментов кольцо или как зажимная втулка в форме разрезного кольца.

В предпочтительном выполнении оболочковая часть имеет на одном или на обоих продольных концах окружающую, по меньшей мере, на отдельных областях фаску. За счет обращенной в процессе монтажа штифта противоскольжения к рабочей поверхности фаски оболочковая часть легко скользит в монтажное отверстие, а за счет другой фаски улучшаются характеристики качения и уменьшается производимый шум. Конструкция оболочковой части с двусторонней фаской с одинаковой геометрией является предпочтительной, так как при монтаже оболочки на приемном участке не возникает опасности ее неверной установки.

Особенно экономически целесообразное и просто монтируемое выполнение оболочковой части предусматривает, что оболочковая часть выполняется вращательно-симметричной.

Особенно хорошей плотной установки оболочковой части в рабочей поверхности достигают тем, что основное тело снабжено отформованным фланцем и диаметр оболочковой части больше, чем диаметр фланца основного тела. Посредством большого диаметра оболочковой части штифт противоскольжения получает стабильную относительно перекашивания посадку, вследствие чего улучшается его противодействие скольжению.

Простого и экономически целесообразного изготовления достигают посредством того, что приемный участок основного тела и соответствующее ему сквозное отверстие оболочковой части выполнены цилиндрическими. Если приемный участок основного тела и соответствующее ему сквозное отверстие оболочковой части выполняются в форме усеченного конуса, то может достигаться жесткое соединение основного тела и оболочковой части даже при больших производственных допусках. Жесткая посадка оболочковой части при экономически целесообразном основном теле достигают тем, что приемный участок основного тела выполнен цилиндрическим, а соответствующее ему сквозное отверстие оболочковой части - в форме усеченного конуса, открытого к рабочей поверхности, так как введение вставки приводит к деформации основного тела и эффективно предотвращает отсоединение оболочковой части. Воспринимающее производственные допуски и одновременно гарантирующее жесткое соединение выполнение предусматривает, что приемный участок основного тела имеет вначале участок в форме усеченного конуса и примыкающий к нему цилиндрический участок, причем сквозное отверстие оболочковой части имеет соответствующую участку в форме усеченного конуса приемного участка область, к которой примыкает конически расширяющееся растягивающееся углубление.

Заданный монтаж оболочковой части на основном теле и вместе с тем хорошо заданное действие штифта противоскольжения достигают тем, что между приемным участком и фланцем основного тела предусмотрен упор в форме выступа.

Если приемный участок основного тела содержит фиксатор, который в монтажном положении входит в зацепление с приемным элементом оболочковой части, то можно достигать того, что оболочка может монтироваться со сравнительно незначительным усилием и, тем не менее, может одновременно эффективно фиксироваться, так как вставка распирает фиксатор основного тела и фиксирует его.

Предпочтительное выполнение предусматривает, что приемный участок основного тела содержит фиксатор и по меньшей мере одну щелеобразную выемку в продольном направлении приемного участка, а фиксатор в монтажном положении входит в зацепление с приемным элементом оболочковой части. Таким образом достигают того, что фиксатор основного тела при монтаже может смещаться на особенно большое расстояние и может при этом особенно далеко и надежно входить в зацепление с приемным элементом.

Если оболочковая часть выполнена составной и содержит, по меньшей мере, одну дополнительную кольцевую оболочковую деталь, то лежащая внутри оболочковая часть может изготавливаться из менее износостойкого, экономически целесообразного материала, а кольцевая оболочковая деталь - из более дорогостоящего материала, в противном случае необходимого для всей оболочковой части.

Улучшенной, более устойчивой против вырывания посадки штифта противоскольжения в материале шины достигают тем, что оболочковая часть снабжена выступающим радиально наружу фланцем и/или что основное тело содержит по меньшей мере один дополнительный фланец.

Улучшенный эффект защиты от скольжения штифта противоскольжения достигается тем, что вставка в монтажном положении утоплена относительно оболочковой части, а оболочковая часть выступает относительно рабочей поверхности. Изготавливаемая в таком выполнении из жесткого материала или другого подходящего материала оболочковая часть является более износостойкой из-за ее большей поверхности и при нагрузке боковыми усилиями может посредством своего легкого бокового перекоса особенно хорошо входить в снег и лед.

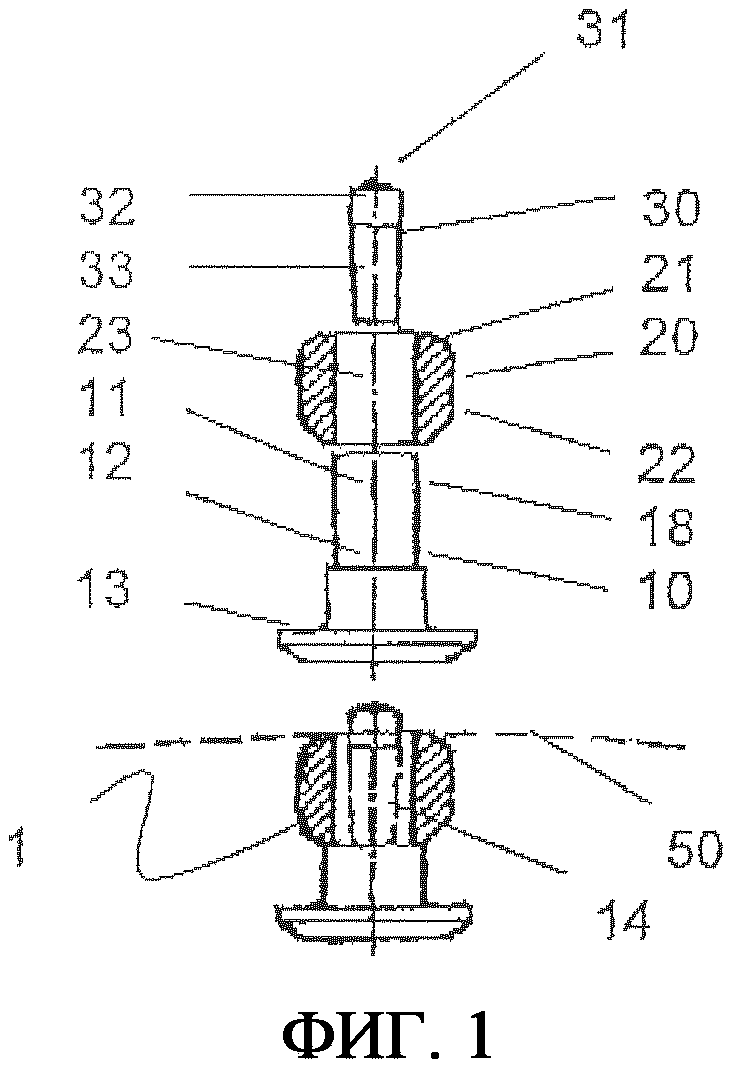

Далее изобретение поясняется более подробно посредством представленных на чертежах вариантов осуществления. Они показаны частично в разрезе, соответственно в верхней части чертежа - в демонтированном положении, и в нижней части чертежа - в монтажном положении:

фиг.1 - штифт противоскольжения с основным телом с цилиндрическим приемным участком;

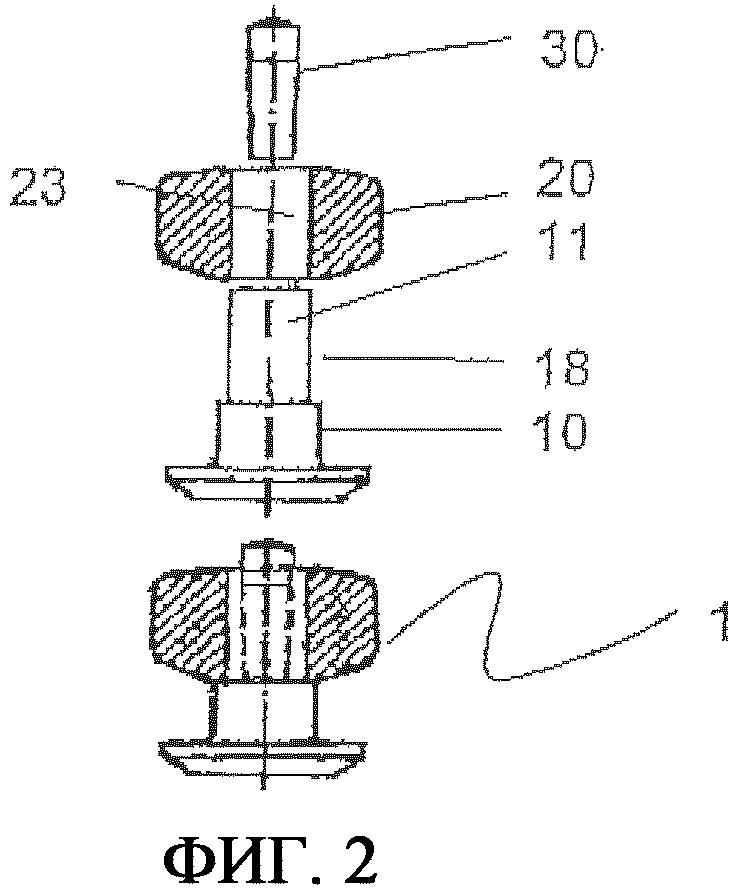

фиг.2 - штифт противоскольжения согласно фиг.1 с расширенной оболочковой частью;

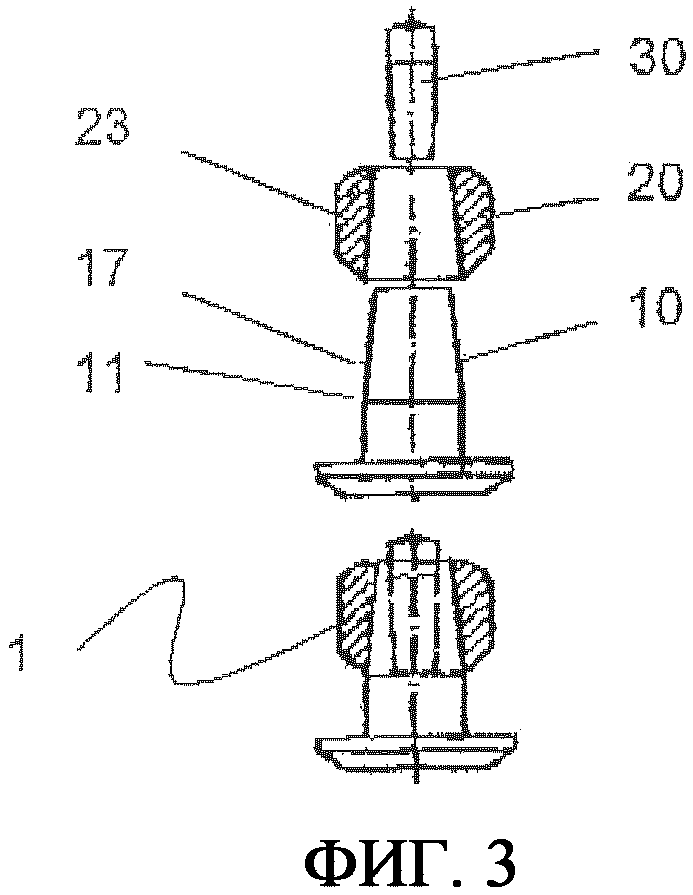

фиг.3 - штифт противоскольжения с основным телом с приемным участком, который содержит участок в форме усеченного конуса;

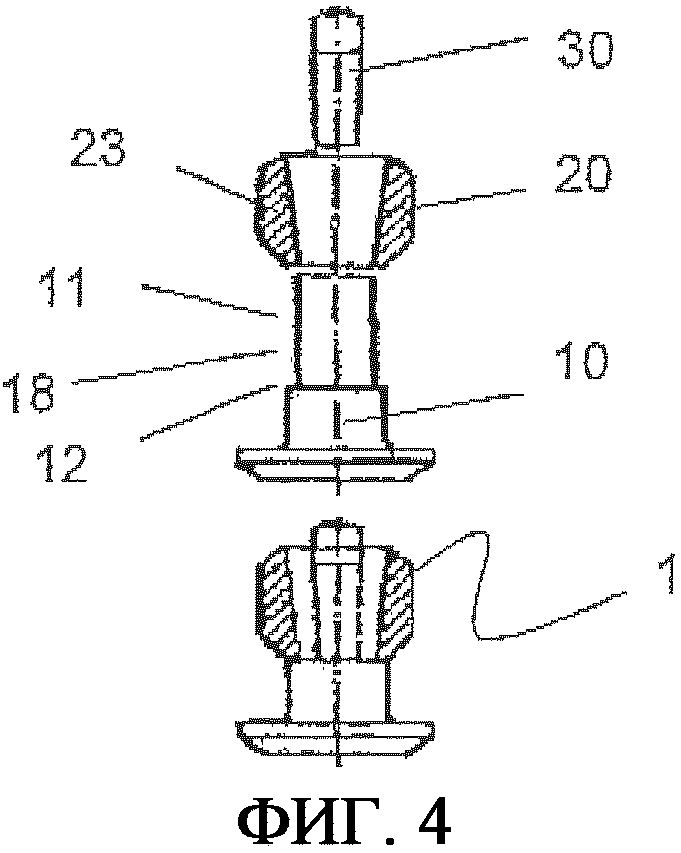

фиг.4 - штифт противоскольжения с оболочковой частью, которая имеет коническое сквозное отверстие, открывающееся к рабочей поверхности;

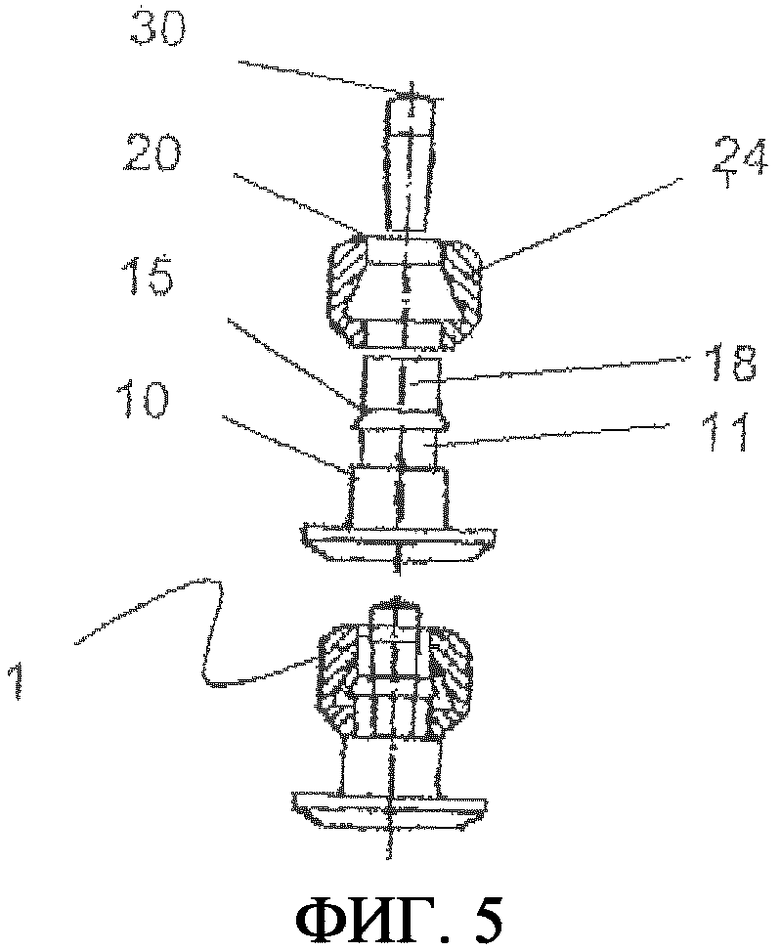

фиг.5 - штифт противоскольжения с фиксатором на приемном участке основного тела;

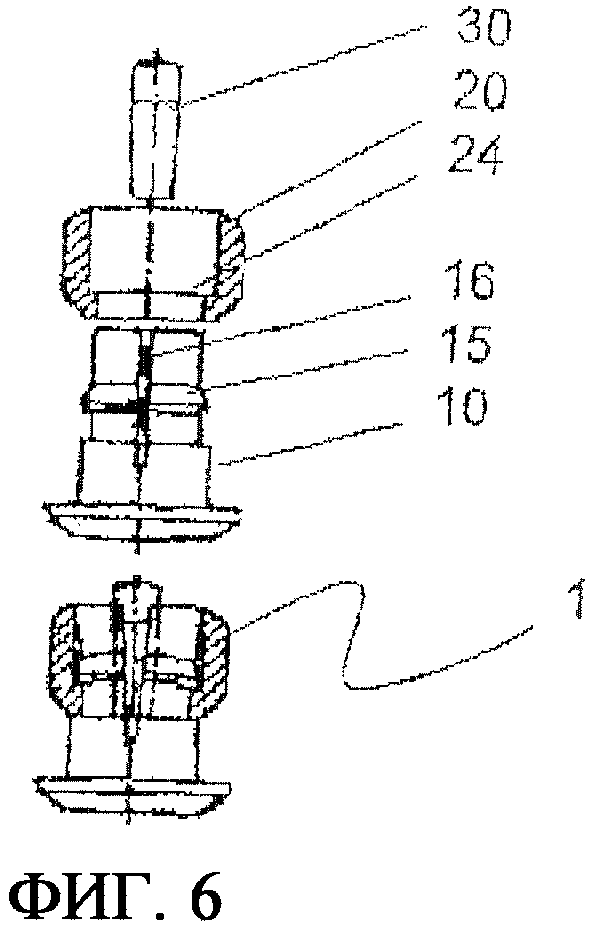

фиг.6 - штифт противоскольжения с щелеобразной выемкой в области приемного участка основного тела;

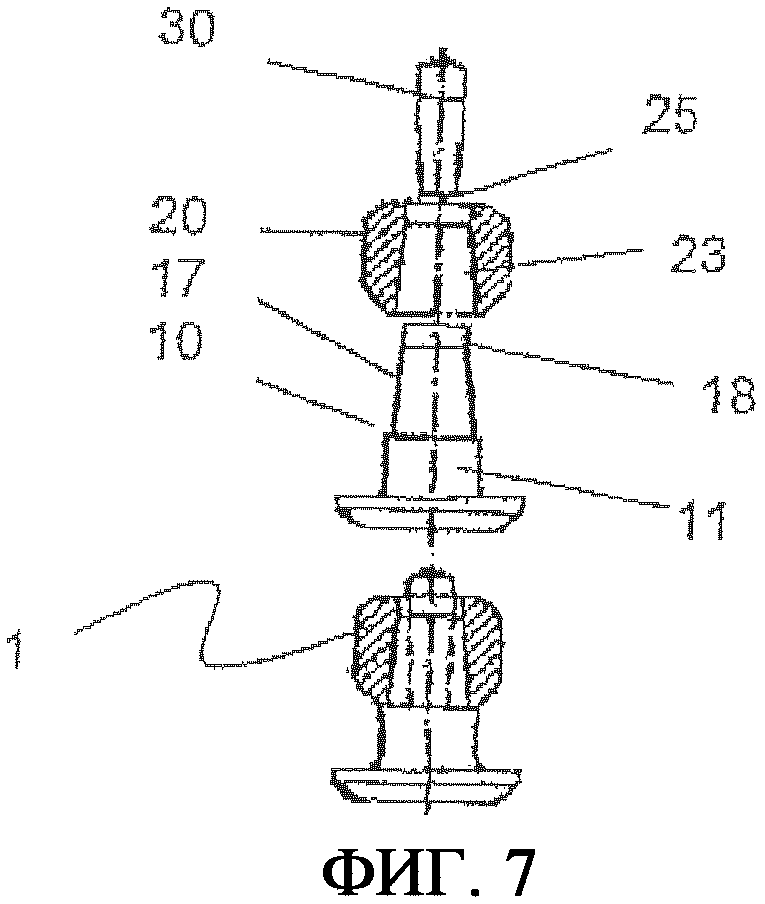

фиг.7 - штифт противоскольжения с оболочковой частью, которая имеет растягивающееся углубление;

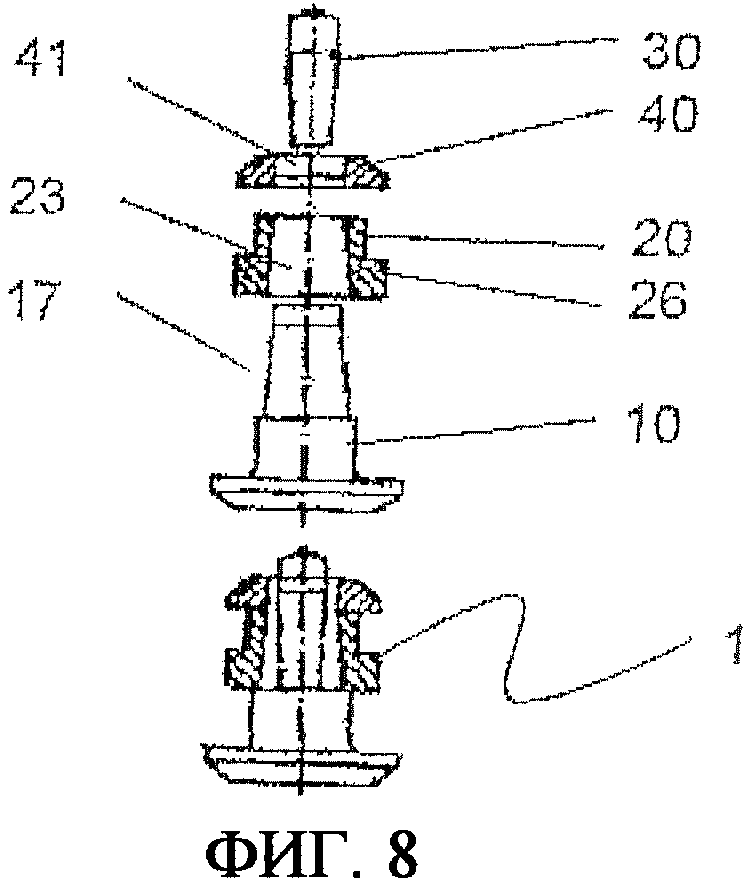

фиг.8 - штифт противоскольжения с оболочковой частью и дополнительной кольцевой оболочковой частью;

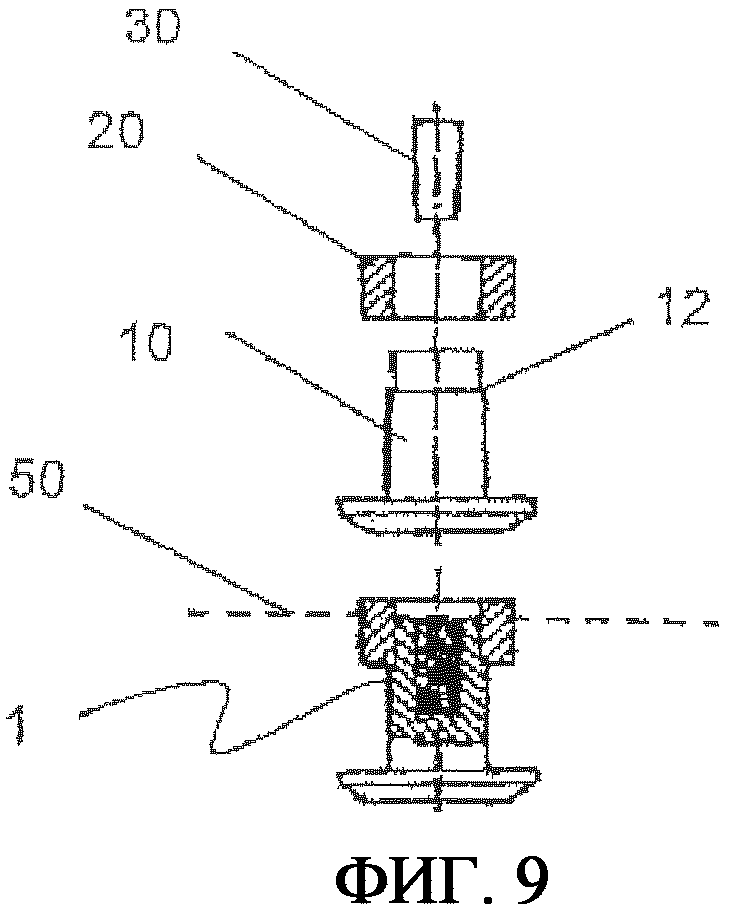

фиг.9 - штифт противоскольжения с выступающей относительно рабочей поверхности оболочковой частью, которая выполнена как изнашиваемый элемент;

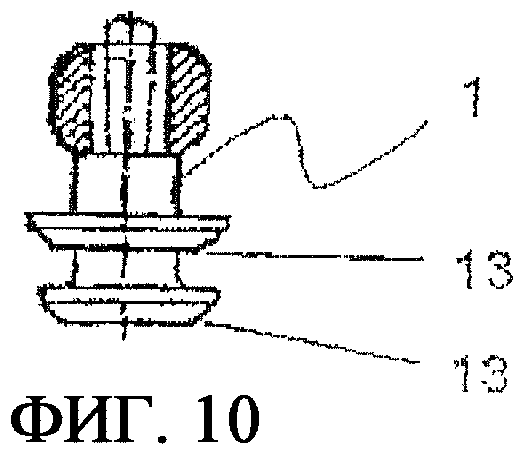

фиг.10 - штифт противоскольжения с основным телом, которое имеет два фланца (здесь показан только в монтажном положении).

На фиг.1 показывается штифт 1 противоскольжения, как он, к примеру, может вставляться в установочное отверстие рабочей поверхности 50 (протектора) шины. Штифт 1 противоскольжения имеет основное тело 10, которое несет по меньшей мере один, отформованный фланец 13 на своем одном конце. Основное тело 10 имеет в области фланца 13 упор 12, и на другом конце - приемный участок 11. Фланец 13 служит для закрепления основного тела 10 внутри установочного отверстия шины. Приемный участок 11 служит для приема оболочковой части 20, которая, по меньшей мере, частично охватывает приемный участок 11 и имеет соответствующее приемному участку 11 сквозное отверстие 23. При этом позиция оболочковой части 20 на приемном участке 11 основного тела 10 определяется упором 12. Кроме того, приемный участок 11 содержит не видимую на верхней части чертежа выемку 14, которая служит для приема вставки 30, так что в монтажном положении оболочковая часть 20 расположена в области вокруг выемки 14. В монтажном положении вставка 30 выступает над оболочковой частью 20.

Вставка 30 выполнена в форме штифта и имеет головку 31, примыкающий к ней цилиндрический участок 32 и конусообразный участок 33, который в монтажном положении входит в соответствующую ему выемку 14 основного тела 10 таким образом, что образуется соединение с геометрическим или силовым замыканием между внутренней поверхностью сквозного отверстия 23 оболочковой части 20 и периферийной поверхностью приемного участка 11 основного тела 10.

Оболочковая часть 20 может быть выполнена как закрытое, прилегающее по всей поверхности к приемному участку 11 основного тела 10 кольцо, как частично прилегающее по типу сегментов кольцо, или как зажимная втулка в форме разрезного кольца. В показанном примере оболочковая часть 20 имеет на одном или на обоих своих концах окружную фаску 21, 22 и выполнена преимущественно вращательно-симметричной. Она в монтажном положении предпочтительно закрыта рабочей поверхностью 50.

Фаска 22 служит для уменьшения требуемых усилий при монтаже штифта противоскольжения 1 в материале шины. Фаска 21 обеспечивает минимизацию шумов при качении. Преимущественно фаски 21, 22 относительно своей геометрии выполнены аналогично, что исключает ошибки при монтаже оболочковой части 20 на основном теле 10.

Вставка 30 в показанном варианте изготовлена из жесткого материала, преимущественно из твердого сплава. Оболочковая часть 20 выполнена по сравнению с вставкой 30 преимущественно из менее износостойкого материала. Характер износа материалов вставки 30 и оболочковой части 20, а также материала шины подобраны друг относительно друга так, что в рабочем режиме выступающая длина вставки 30 по отношению к рабочей поверхности 50, по существу, остается постоянной, и оболочковая часть 20 и рабочая поверхность 50 изнашиваются в одинаковой степени. Основное тело 10 может быть выполнено из менее износостойкого материала по сравнению с материалом вставки 30 и оболочковой частью 20. В качестве материалов для основного тела 10 речь идет, например, о пластмассах, порошковых материалах, керамике, например оксиде алюминия, алюминии или других подходящих материалах.

Фиг.2 показывает пример осуществления согласно фиг.1, в котором диаметр оболочковой части 20 больше, чем диаметр фланца 13 основного тела 10. Вследствие этого достигается улучшенное подпирание штифта 1 противоскольжения внутри установочного отверстия. Усилия изгиба распределяются более равномерно. Также здесь приемный участок 11 основного тела 10 содержит преимущественно цилиндрический участок 18.

Показанный на фиг.3 вариант осуществления в отличие от показанных на фиг.1 и фиг.2 вариантов имеет приемный участок 11 основного тела 10 с участком 17 в форме усеченного конуса. Сквозное отверстие 23 оболочковой части 20 имеет соответствующую ей геометрию. Вследствие этого достигают самотормозящей геометрии, которая, кроме того, особенно подходит по производственным допускам.

Пример осуществления на фиг.4 имеет по сравнению с описанными вариантами приемный участок 11 с предпочтительно цилиндрическим участком 18 и упором 12. В противоположность этому оболочковая часть 20 имеет сквозное отверстие 23 в форме усеченного конуса, которое выполнено открытым к рабочей поверхности 50. В монтажном положении, если вставка 30 вставлена в выемку 14, сквозное отверстие 23 принимает радиально растягивающийся материал приемного участка 11 и образует соединение с геометрическим или соответственно силовым замыканием между оболочковой частью 20 и основным телом 10.

Другой пример осуществления, как он представлен на фиг.5, содержит в области приемного участка 11 основного тела 10 фиксатор 15, который в монтажном положении входит в зацепление с приемным элементом 25 оболочковой части 20 и фиксируется еще с возможностью поворота или уже жестко. При введении вставки 30 в выемку 14 достигают того, что материал приемного участка 11 растягивается радиально и подпирается к цилиндрической части сквозного отверстия 23 выше приемного элемента 24, и заклинивает таким образом оболочковую часть 20 на основном теле 10.

Фиксатор 15 и/или оболочковая часть 20 рассчитаны при этом упругими в области фиксирующего соединения. Допустимо также предпочтительное использование упругих материалов, например пластмассы. Допустимо также использование фиксатора в качестве насаженного пружинного элемента в форме пружинного обода. Приемный участок 11 может иметь выемку для крепления фиксатора 15, вследствие чего предотвращается сдвиг на приемном участке 11. Приемный элемент 24 внутри сквозного отверстия 23 может быть выполнен также в виде отдельной фиксирующей вставки, которая сначала вставляется в сквозное отверстие 23.

Представленный на фиг.6 вариант осуществления содержит в области приемного участка 11 основного тела 10 фиксатор 15 и по меньшей мере одну щелеобразную выемку 16 в продольном направлении приемного участка 11. Если вставка 30 вставляется в выемку 14 основного тела 10, то снабженная прорезью область приемного участка 11 расширяется. При этом фиксатор 15 входит в зацепление с соответствующим ему приемным элементом 24 в оболочковой части 20, вследствие чего достигается прочное соединение основного тела 10, оболочковой части 20 и вставки 30 согласно принципу деформации.

Представленный на фиг.7 вариант осуществления штифта 1 противоскольжения имеет основное тело 10, которое имеет приемный участок 11 с расположенным вначале участком 17 в форме усеченного конуса и примыкающим к нему цилиндрическим участком 18, причем сквозное отверстие 23 оболочковой части 20 имеет соответствующую выполненному в виде усеченного конуса участку 17 приемного участка 11 область, к которой примыкает коническое, расширяющееся растягивающееся углубление 25. В монтажном положении материал цилиндрического участка 18 приемного участка 11 отжимается радиально за счет введения вставки 30 в углубление 25, вследствие чего производится соединение основного тела 10, оболочковой части 20 и вставки 30.

На фиг.8 оболочковая часть 20 из фиг.7 выполнена из двух частей и содержит дополнительную кольцевую оболочковую часть 40. Кольцевая оболочковая деталь 40 имеет коническое отверстие 41. Основное тело 10 соответствует по своему выполнению основному телу из фиг.7 и содержит на приемном участке 11 также участок 17 в форме усеченного конуса и примыкающий к нему цилиндрический участок 18. В монтажном положении материал цилиндрического участка 18 приемного участка 11 отжимается радиально при введении вставки 30 в коническое отверстие 41 кольцевой оболочковой части 40, вследствие чего производится соединение основного тела 10, оболочковой части 20, кольцевой оболочковой части 40 и вставки 30.

В показанном примере осуществления оболочковая часть 20 имеет радиально выступающий наружу фланец 26, который обеспечивает дополнительное укрепление штифта 1 противоскольжения в рабочей поверхности 50.

Фиг.9 показывает вариант осуществления штифта 1 противоскольжения, в котором вставка 30 в монтажном положении утоплена относительно оболочковой части 20, а оболочковая часть выступает по отношению к рабочей поверхности 50. При этом оболочковая часть 20 выполнена из износостойкого жесткого материала, предпочтительно из твердого сплава. Вследствие этого оболочковая часть при боковом силовом воздействии может лучше зацепляться за поверхность из снега или льда за счет легкого бокового перекоса.

Дополнительно основное тело 10, как примерно показано на фиг.10, может иметь два или более фланцев 13, которые приводят к улучшенному закреплению в установочном отверстии рабочей поверхности 50.

Показанные примеры осуществления исходят из распорядка монтажа, при котором вставку 30 вводят в приемный участок 11 основного тела 10 со стороны, обращенной от фланцевой стороны основного тела 10. Однако возможными являются также варианты осуществления, в которых вставка 30 может вводиться с фланцевой стороны основного тела 10. Далее возможен монтаж либо сначала вставки 30 в выемку 14 в приемном участке 11, а затем оболочковой части 20 поверх приемного участка 11, либо, наоборот, сначала оболочковой части 20 поверх приемного участка 11, и на втором этапе - вставки 30 в выемку 14. Первый вариант предпочтительно применяется при приемных участках 11 в форме усеченного конуса, как показано на фиг.3, второй вариант - в типах штифта противоскольжения 1, в которых должна достигаться деформация основного тела 10, как они представлены на фиг.5-8. В этих вариантах монтажа штифт 1 противоскольжения также имеет существенные признаки согласно формуле изобретения.

В целом описанными вариантами осуществления обеспечивается достижение стабильного соединения между основным телом 10, оболочковой частью 20 и вставкой 30. Одновременно становится возможным экономически целесообразный выбор материала. Так же могут осуществляться не использованные до сих пор или соответственно не реализуемые комбинации материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2579601C2 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ | 2019 |

|

RU2724526C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ | 2011 |

|

RU2579386C2 |

| Шип противоскольжения шины транспортного средства | 1987 |

|

SU1533878A1 |

| ПРИСОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ КОНЦА КРУГЛОГО, В ЧАСТНОСТИ ТРУБЧАТОГО, ПРЕДМЕТА | 2006 |

|

RU2382267C2 |

| ШТИФТ ПРОТИВОСКОЛЬЖЕНИЯ | 2010 |

|

RU2497688C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1996 |

|

RU2111130C1 |

| КРЕПЛЕНИЕ ШИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2481196C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 1997 |

|

RU2117585C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2148498C1 |

Изобретение касается штифта противоскольжения, который может вставляться в установочное отверстие рабочей поверхности шины транспортного средства. Штифт противоскольжения (1), который может вставляться в установочное отверстие рабочей поверхности (50), например шины, со вставкой (30) из твердого сплава и основным телом (10) с фланцем (13) и выемкой (14) для вставки (30), причем введенная в основное тело (10) вставка (30) выступает над основным телом (10). Основное тело (10) образует приемный участок (11), который, по меньшей мере, на отдельных участках проходит вокруг выемки (14) в основном теле (10), и при этом на приемный участок (11) надевается оболочковая часть (20), которая фиксирует вводимую в выемку (14) основного тела (10) вставку (30) путем геометрического и силового замыкания. Технический результат - облегчение фиксации вставки в основном теле шипа при улучшенном опирании. 18 з.п. ф-лы, 10 ил.

1. Штифт противоскольжения (1), который может вставляться в установочное отверстие рабочей поверхности (50), например, шины со вставкой (30) из твердого сплава и основным телом (10) с фланцем (13) и выемкой (14) для вставки (30), причем введенная в основное тело (10) вставка (30) выступает над основным телом (10), отличающийся тем, что

основное тело (10) образует приемный участок (11), который, по меньшей мере, на отдельных участках проходит вокруг выемки (14) в основном теле (10), и при этом

на приемный участок (11) надевается оболочковая часть (20), которая фиксирует вводимую в выемку (14) основного тела (10) вставку (30) путем геометрического и силового замыкания внутри.

2. Штифт противоскольжения по п.1, отличающийся тем, что вставка (30) в монтажном положении выступает над оболочковой частью (20).

3. Штифт противоскольжения по п.1 или 2, отличающийся тем, что вставка (30) имеет конусообразный участок (33), который в монтажном положении входит в соответствующую выемку (14) основного тела (10).

4. Штифт противоскольжения по п.1 или 2, отличающийся тем, что оболочковая часть (20) состоит из менее износостойкого материала по сравнению со вставкой (30).

5. Штифт противоскольжения по п.1 или 2, отличающийся тем, что основное тело (10) состоит из менее износостойкого материала по сравнению со вставкой (30) и оболочковой частью (20).

6. Штифт противоскольжения по п.1 или 2, отличающийся тем, что оболочковая часть (20) выполнена как закрытое, прилегающее по всей поверхности к приемному участку (11) основного тела (10) кольцо, как частично прилегающее по типу сегментов кольцо или как зажимная втулка в форме разрезного кольца.

7. Штифт противоскольжения по п.1 или 2, отличающийся тем, что оболочковая часть (20) на одном или обоих своих продольных концах имеет окружающую, по меньшей мере, на отдельных областях фаску (21, 22).

8. Штифт противоскольжения по п.1 или 2, отличающийся тем, что оболочковая часть (20) образована вращательно-симметричной.

9. Штифт противоскольжения по п.1 или 2, отличающийся тем, что основное тело (10) имеет отформованный фланец (13, причем диаметр оболочковой части (20) больше, чем диаметр фланца (13).

10. Штифт противоскольжения по п.1 или 2, отличающийся тем, что приемный участок (11) основного тела (10) и соответствующее ему сквозное отверстие (23) оболочковой части (20) выполнены цилиндрическими.

11. Штифт противоскольжения по п.1 или 2, отличающийся тем, что приемный участок (11) основного тела (10) и соответствующее ему сквозное отверстие (23) оболочковой части (20) выполнены в форме усеченного конуса.

12. Штифт противоскольжения по п.1 или 2, отличающийся тем, что приемный участок (11) основного тела (10) выполнен цилиндрическим, а соответствующее ему сквозное отверстие (23) оболочковой части (20) - в форме усеченного конуса.

13. Штифт противоскольжения по п.1 или 2, отличающийся тем, что приемный участок (11) основного тела (10) имеет вначале участок (17) в форме усеченного конуса и примыкающий к нему цилиндрический участок (18), причем сквозное отверстие (23) оболочковой части (20) имеет соответствующую указанному участку (17) приемного участка (11) область, к которой присоединяется конически расширяющееся растягивающееся углубление (25).

14. Штифт противоскольжения по п.1 или 2, отличающийся тем, что между приемным участком (11) и фланцем (13) основного тела (10) предусмотрен упор (12) в форме выступа.

15. Штифт противоскольжения по п.1 или 2, отличающийся тем, что приемный участок (11) основного тела (10) имеет фиксатор (15), который в монтажном положении входит в зацепление с приемным элементом (24) оболочковой части (20).

16. Штифт противоскольжения по п.1 или 2, отличающийся тем, что приемный участок (11) основного тела (10) имеет фиксатор (15) и по меньшей мере одну щелеобразную выемку (16) в продольном направлении приемного участка (11) и при этом фиксатор (15) в монтажном положении входит в зацепление с приемным элементом (24) оболочковой части (20).

17. Штифт противоскольжения по п.1 или 2, отличающийся тем, что оболочковая часть (20) выполнена составной и имеет, по меньшей мере, одну дополнительную кольцевую оболочковую часть (40).

18. Штифт противоскольжения по п.1 или 2, отличающийся тем, что оболочковая часть (20) имеет выступающий радиально наружу фланец (26) и/или что основное тело (10) имеет по меньшей мере один дополнительный фланец (13).

19. Штифт противоскольжения по п.1 или 2, отличающийся тем, что вставка (30) в монтажном положении утоплена относительно оболочковой части (20), а оболочковая часть (20) выступает относительно рабочей поверхности (50).

| US 3913650 А, 21.10.1975 | |||

| FR 2775934 А, 17.09.1999 | |||

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1998 |

|

RU2117151C1 |

| АТ 311821 В, 10.12.1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2009-12-20—Публикация

2004-07-01—Подача