Изобретение относится к автомобильной промышленности, а именно к антискользящим механизмам, и может быть использовано в покрышках машин для улучшения тяговой возможности и предохранения от скольжения. Настоящее изобретение касается конструкции шипа противоскольжения, которыми оснащаются автомобильные шины колес транспортных средств.

Известен шип для колес, состоящий из заклепкообразного стержня, закрепленного в шине так, что его износостойкая головная часть выступает над поверхностью протектора (см. патент ФРГ N 3100325, кл. B 60 C 11/16, 1981).

Известный шип обладает значительным весом, что приводит при вращении шины к повышенному ударному воздействию на дорожное покрытие и его разрушению. Большая металлоемкость самого стержня повлекла за собой создание малой опорной поверхности, не обеспечивающей устойчивость шипа и приводящей к разбиванию посадочного отверстия в шине. В результате происходит выпадение шипа из шины.

Для исключения ударного воздействия шипа на дорожное покрытие, чтобы не разрушать последнее, когда транспортное средство передвигается по участку, лишенному ледового или снежного покрытия, разработаны шипы противоскольжения, износостойкая головная часть которых установлена подвижно относительно корпуса шипа. В этом случае при попадании на твердый участок дорожного покрытия головная часть утопает в радиальном направлении в шине, сминая резиновый слой под шипом.

Примером такой реализации является шип противоскольжения для колес транспортных средств, содержащий корпус, состоящий из нескольких частей в виде втулок, центрального стержня, который снабжен износостойкой головной частью и который подвижно устанавливается в полости втулок (см. патент США N 3884284, B 60 C 11/16, 1975).

Известный шип противоскольжения для колес также обладает большим весом, приводящим к разрушению дорожного покрытия, большой металлоемкостью, а незначительная его опорная поверхность не препятствует выпадению шипа из шины, несмотря на то, что в данном шипе была осуществлена попытка компенсировать недостаток опорной поверхности за счет выемок на боковых поверхностях втулок. Подвижный центральный стержень с износостойкой головной частью в результате попадания песка, грязи, коррозии и т.д. со временем теряет свою подвижность, утопает в корпусе и теряет сцепление с дорожным покрытием. В результате этого резко снижаются сцепные качества пневматической шины.

Основным показателем, обеспечивающим существенное снижение ударных нагрузок на дорожное покрытие, является вес шипа противоскольжения. Снижение веса шипа противоскольжения приводит к уменьшению веса самого ошипованного колеса и, как следствие, неподрессоренной массы транспортного средства.

Известен шип противоскольжения для колес транспортных средств, содержащий корпус с опорным фланцем, выполненный из пластического материала и армированный по внутренней поверхности гофрированной металлической вставки, несущей износостойкую головную часть (патент США N 3747659, кл. B 60 C 1/16, 1973).

В данном патенте показано решение технической задачи по уменьшению веса шипа противоскольжения при сохранении его прочностных качеств. В связи с этим корпус по одному из примеров исполнения выполняется из стекловолокна, имеющего армировку. Это позволило существенно снизить вес шипа по сравнению с примерами исполнения корпуса из металла. А прочность шипа обусловлена армировочной вставкой, в которой с возможностью утопания расположена износостойкая головная часть. По мере износа шины и корпуса головная часть пошагово утопает в корпусе. Данной конструкцией шипа сделана попытка уравнять износ шины с износом шипа путем возможности утопания головной износостойкой части в корпусе шипа по мере износа шины и корпуса шипа в процессе эксплуатации и, тем самым, обеспечить оптимальную величину выступания шипа над поверхностью шины на протяжении всего срока эксплуатации. Эта задача решается путем подбора твердости и износостойкости головной части шипа из широкой гаммы твердосплавных материалов. Недостатком данного шипа является низкая надежность крепления износостойкой головной части в гофрированной трубке из-за уменьшения площади контакта боковой поверхности износостойкой головной части с боковой поверхностью гофрированной трубки, так как поверхность впадин гофра не удерживает износостойкую головную часть. В результате этого и вследствие ударных нагрузок головная часть может потерять контакт с корпусом и выпасть из него.

Наиболее близким из известных технических решений, касающихся конструкций шипов противоскольжения, является шип противоскольжения для колес транспортного средства, состоящий из корпуса, выполненного в виде по крайней мере одной втулки с опорным фланцем, центрального стержня с опорным фланцем и с износостойкой головной частью, установленной в центральном стержне, который расположен во втулке корпуса (заявка ФРГ N 2359280, кл. B 60 C 11/16, 1974).

Недостатком данного шипа противоскольжения является то, что для решения задачи исключения влияния шипа на дорожное покрытие в условиях достаточного сцепления колес центральный стержень с головной износостойкой частью смонтирован в корпусе шипа подвижно. В результате этого из-за попадания грязи, коррозии и т.д. возможно западание шила, что приводит к потере сцепления шины колеса с дорожным покрытием в условиях недостаточного оцепления. А из-за большого веса шипа увеличивается разрушающее воздействие на дорожное покрытие и снижается срок годности шины.

Технической задачей, на решение которой направлено изобретение, является снижение веса шипа, повышение его устойчивости и фиксации в шине, а также высокая производительность процесса изготовления шипа.

Техническим результатом является создание шипа противоскольжения для колес, не разрушающего дорожное покрытие, повышающего сцепные качества колеса и эффект торможения в условиях малого коэффициента сцепления колеса с дорожным покрытием и не снижающего срок службы шин, а также снижение его металлоемкости, повышение технологичности и снижение трудоемкости при изготовлении шипа.

Указанный технический результат достигается тем, что в шипе противоскольжения для колес транспортного средства, состоящем из корпуса, выполненного в виде по крайней мере одной втулки с опорным фланцем, центрального стержня с опорным фланцем и с износостойкой головной частью, установленной в центральном стержне, который расположен во втулке корпуса, центральный стержень выполнен полым и износостойкая головная часть размещена в центральном полом стержне, который жестко связан с втулкой корпуса.

При этом корпус может быть выполнен из двух втулок, концентрично смонтированных на стержне и неподвижно зафиксированных друг относительно друга.

Кроме того, корпус или его часть могут быть выполнены из резины или пластмассы, либо корпус или его часть и полый стержень выполнены из листового металла методом глубокой вытяжки.

Выполнение центрального стержня с фланцем полым значительно снижает вес шипа, а неподвижная фиксация его в корпусе повышает надежность сцепления шипа с дорожным покрытием, так как при подвижном стержне относительно корпуса в результате попадания грязи, коррозии и т.п. стержень западает в корпусе шипа и теряет сцепление с дорожным покрытием.

Выполнение втулок корпуса шипа с фланцевой поверхностью повышает надежность фиксации шипа в шине, его устойчивость и, как следствие, повышает сцепление с дорожным покрытием, а выполнение корпуса или какой-то его части из резины или пластмассы также или более повышает надежность фиксации шипа в шине и его устойчивость.

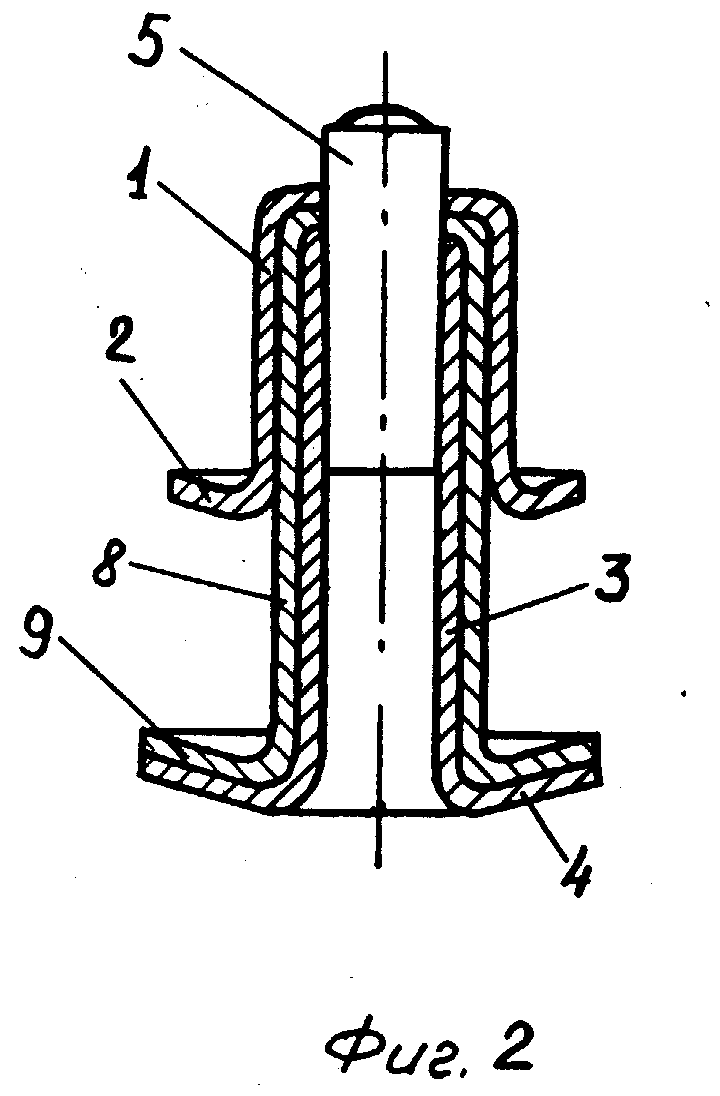

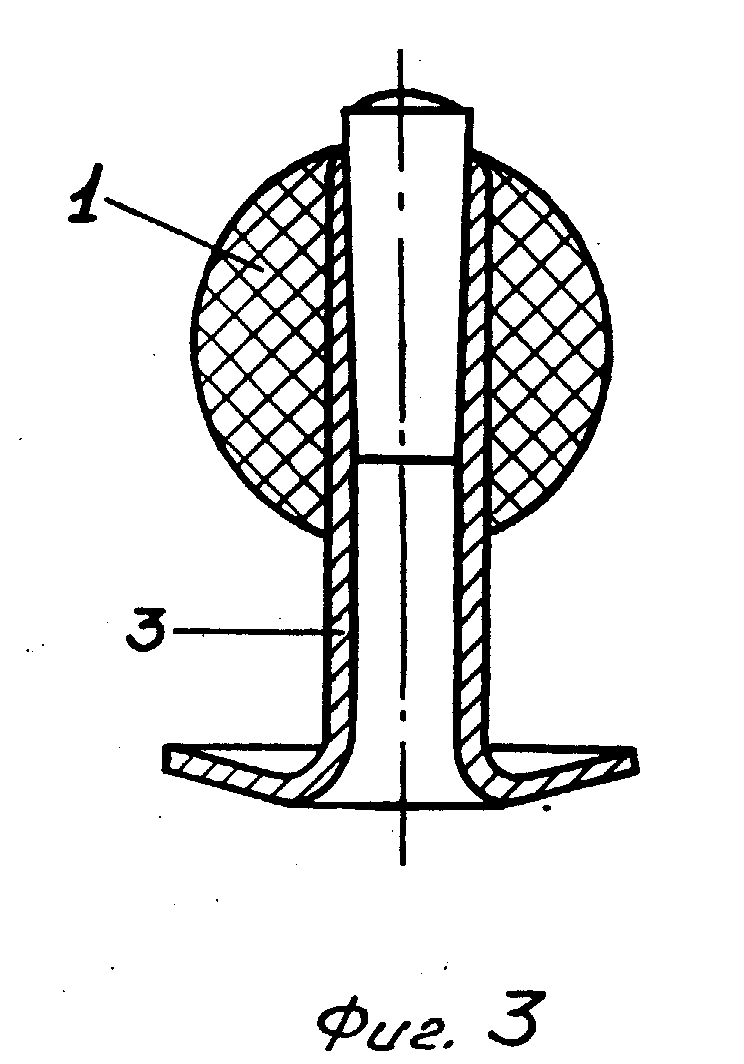

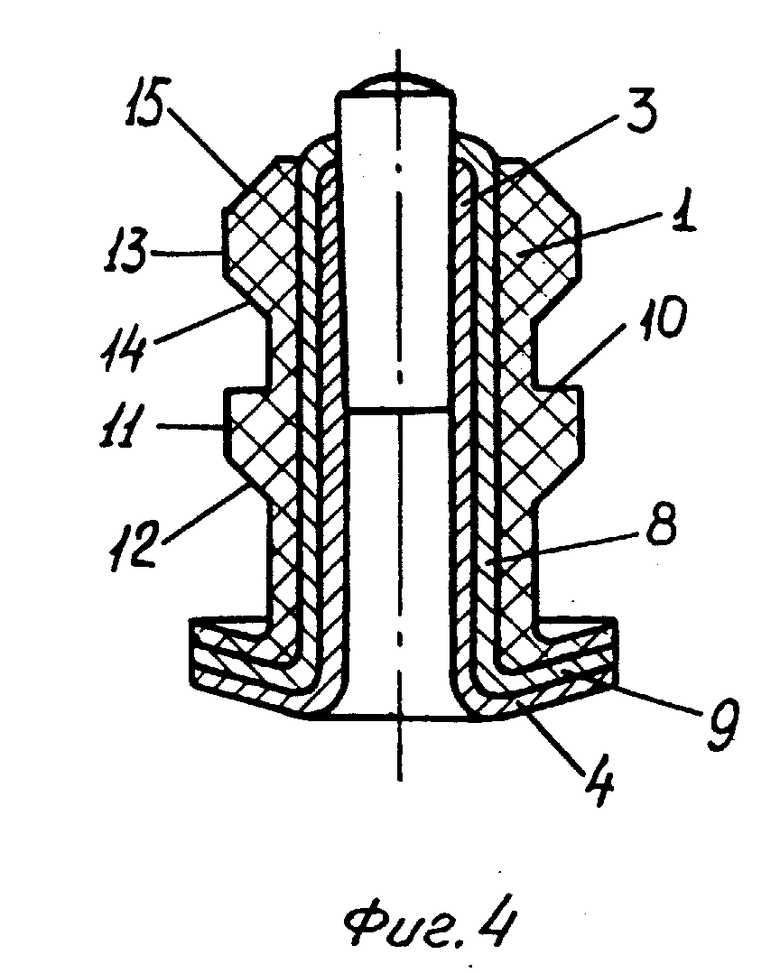

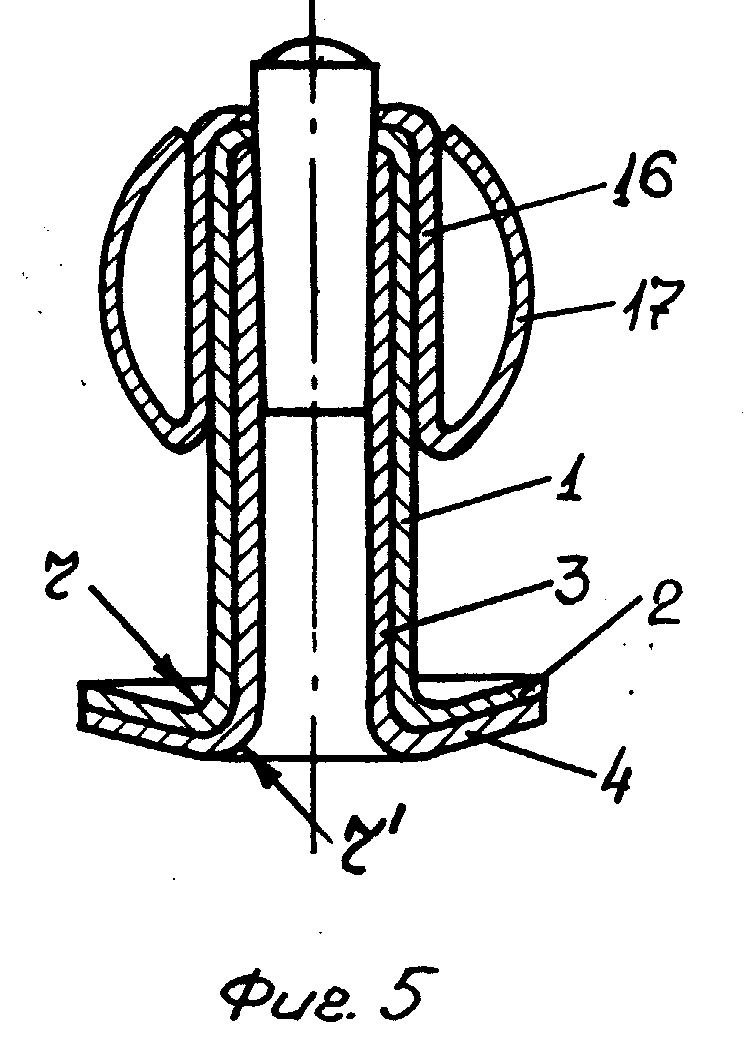

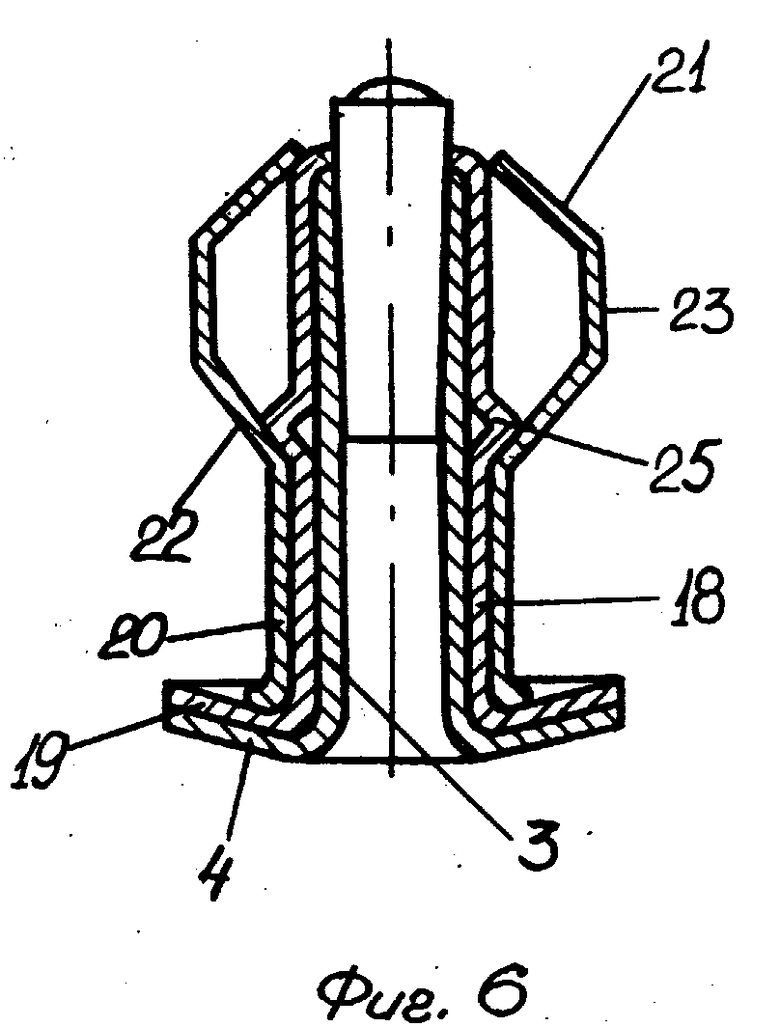

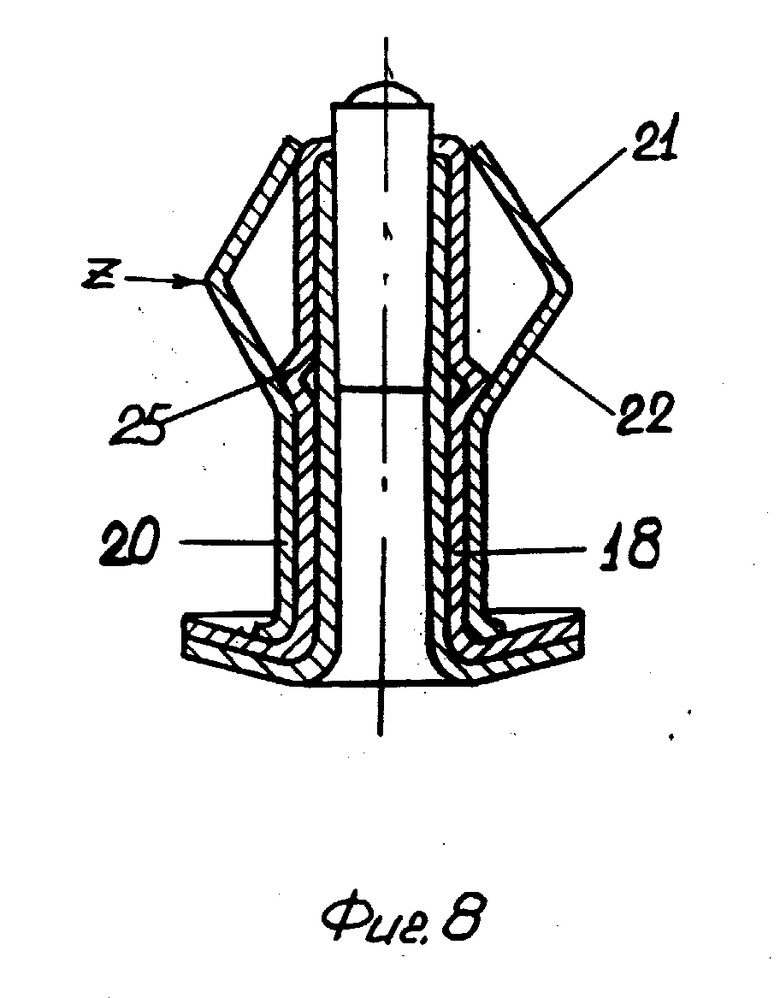

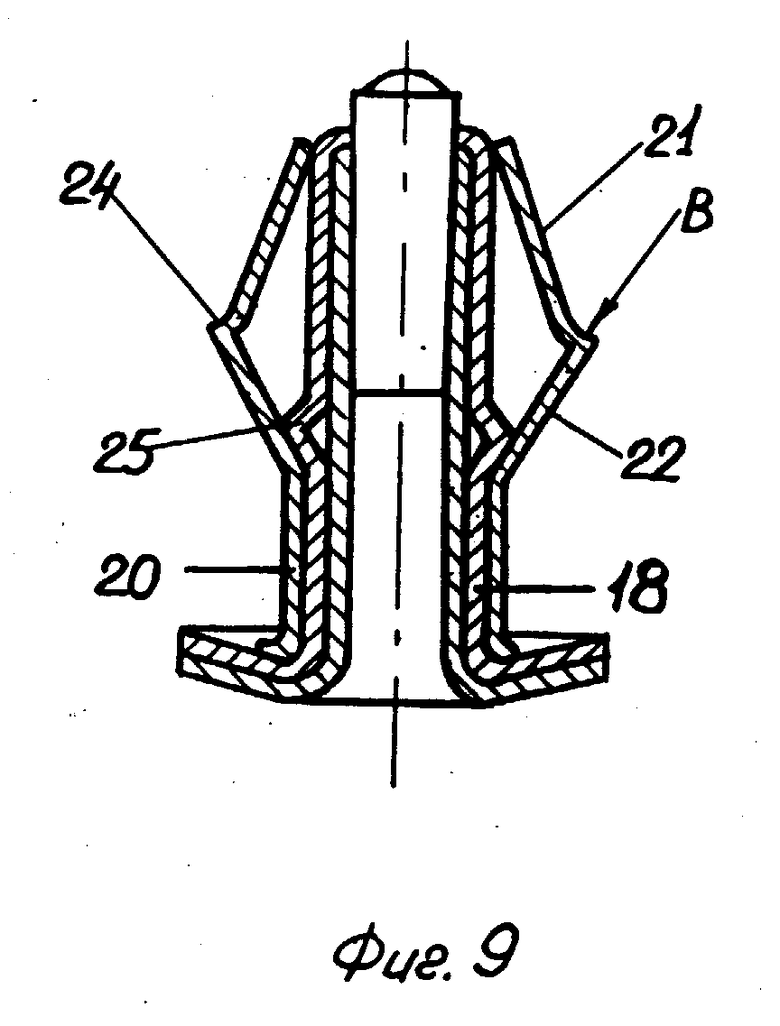

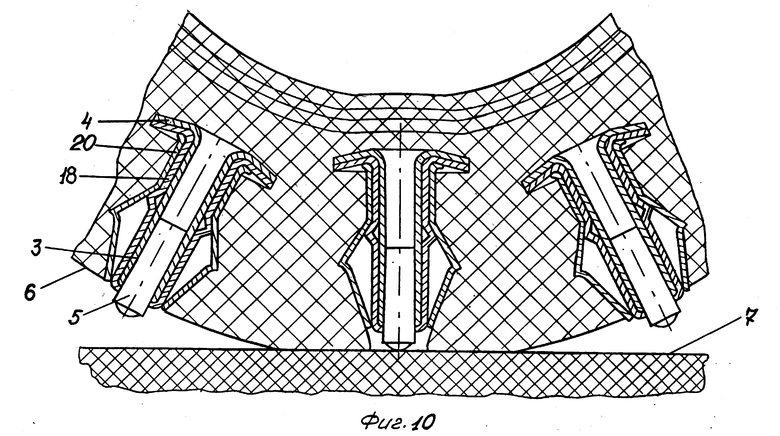

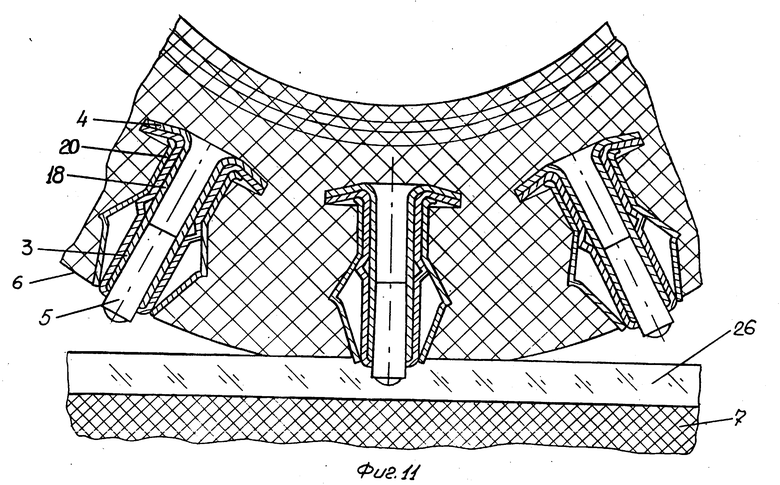

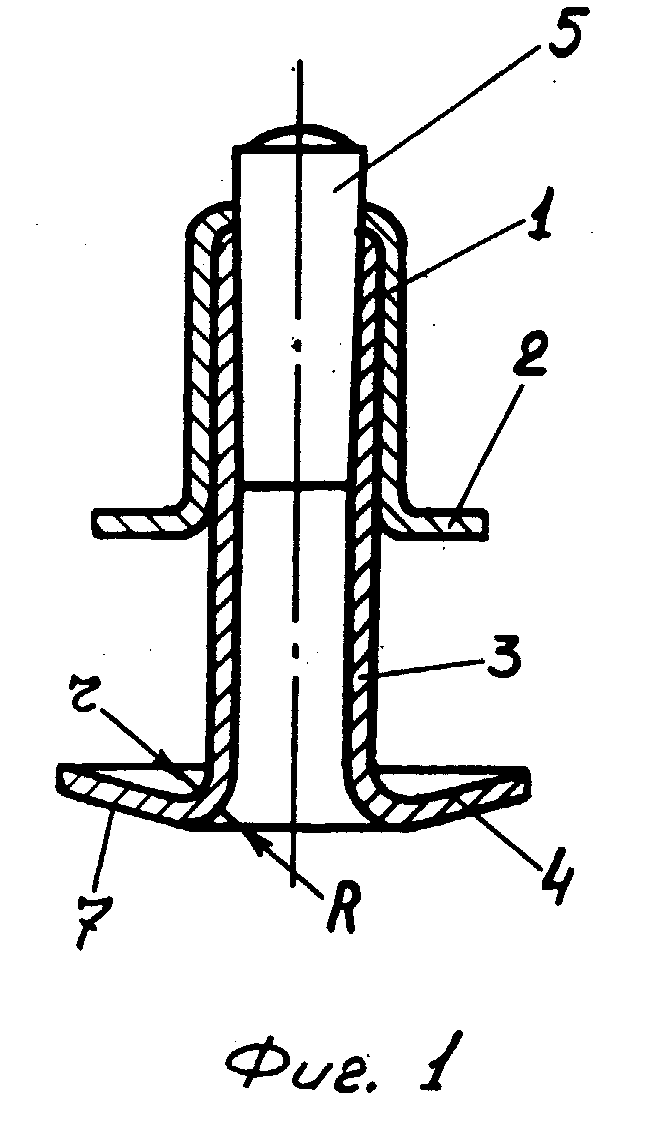

На фиг.1 изображен шип противоскольжения для колес транспортных средств в разрезе, корпус выполнен из одной втулки; на фиг.2 - шип, корпус которого состоит из двух втулок с фланцами; на фиг.3 - шип, корпус которого выполнен сферической формы из резины или пластмассы; на фиг.4 - шип, часть корпуса которого выполнена из резины или пластмассы, а другая его часть выполнена из металла; на фиг. 5 - шип, корпус которого выполнен в виде полой сферы; на фиг. 6 - шип, корпус которого состоит из двух втулок, внешняя из которых выполнена в виде полого цилиндра и двух усеченных конусов; на фиг.7 - то же, что на фиг.4, при этом весь корпус выполнен из пластмассы; на фиг.8 - шип, корпус которого состоит из двух втулок, одна из которых выполнена в виде усеченных полых конусов; на фиг.9 - то же, что на фиг.8, корпус выполнен в виде полых усеченных конусов с радиусом перехода по основаниям; на фиг.10 - показано взаимодействие шипа противоскольжения с дорожным покрытием с высоким коэффициентом сцепления; на фиг.11 - то же, что на фиг.10, дорожное покрытие с малым коэффициентом сцеплением (лед, прессованный снег).

Настоящее изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенной совокупностью признаков требуемого технического результата.

Шип противоскольжения для колес транспортных средств (фиг.1) содержит корпус, выполненный в виде втулки 1 с опорным фланцем 2, полый центральный стержень 3 с фланцем 4, жестко зафиксированный в корпусе, и износостойкую головную часть 5, вставленную в полость стержня 3. При этом головная часть 5, выполненная в виде конического штифта из твердого сплава, закрепляется в полом стержне 3. Шип устанавливается в шину 6 таким образом, чтобы его износостойкая головная часть 5 выступала над поверхностью шины 6 (фиг.10, 11).

В данном примере исполнения полый стержень 3 выполнен из листовой стали методом глубокой вытяжки, опорная фланцевая поверхность 7 которого представляет собой усеченный конус с радиусами R и r переходов в зоне перегиба. Корпус 1 шипа также выполнен из листового металла методом глубокой вытяжки и имеет кольцевую поверхность, формирующую опорный фланец 2.

На фиг. 2 изображен шип противоскольжения, корпус которого состоит из двух втулок: соответственно втулки 1 с опорным фланцем 2 и втулки 8 с опорным фланцем 9, концентрично смонтированными на стержне 3 и неподвижно зафиксированными друг относительно друга посредством запрессовки одной втулки в другую. Поверхности опорных фланцев удлиненной втулки 8 и более короткой втулки корпуса представляют собой усеченный конус с радиусами R и r перехода в зоне перегиба аналогично исполнению опорного фланца стержня шипа по фиг.1. Обе втулки корпуса выполнены из листового металла методом глубокой вытяжки.

На фиг.3, 7 показаны шипы противоскольжения, весь корпус каждого из которых выполнен полностью из резины или пластмассы. Форма выполнения такого корпуса может быть различной. На фиг.3 корпус выполнен сферической формы, а корпус шипа по фиг.7, выполненный, например, из пластмассы, имеет развитую фланцевую поверхность. Эта фланцевая поверхность сформирована опорным фланцем 2 в виде усеченного конуса, примыкающим вплотную к фланцу 4 стержня 3, кольцевой 10, цилиндрической 11 и конической 12 поверхностями в средней части и цилиндрической 13 и коническими 14,15 поверхностями в верхней части.

Внутри корпуса шипа по фиг.7 запрессован полый стержень 3, выполненный аналогично примеру исполнения по фиг.1 как по конструкции, так и по технологии изготовления.

На фиг. 4 изображен шип противоскольжения, представляющий собой вариант исполнения шипа по фиг.7. Особенностью этого шипа является то, что корпус его состоит из двух частей, первая из которых представляет собой удлиненную втулку 8 с опорным фланцем 9 в виде усеченного конуса, примыкающего своей поверхностью к опорному фланцу стержня 3, а вторая выполнена из пластмассы и по конструкции полностью повторяет конструкцию корпуса шипа по фиг.7. Внутренняя удлиненная втулка 8 запрессована во внешне расположенную часть корпуса.

Стержень 3 с опорным фланцем 4 запрессован внутрь втулки 8 с обеспечением плотного примыкания всех поверхностей друг к другу. Штифт из твердого сплава закреплен в полости стержня. А стержень 3, повторяющий конструкцию по фиг.1, и втулка 8 изготовлены из листового металла методом глубокой вытяжки.

На фиг. 5 изображен шип противоскольжения, корпус которого состоит из двух частей. Первая часть представляет собой длинную втулку 1 с опорным фланцем 2, фланцевая поверхность которого, примыкающая к опорному фланцу 4 стержня 3, представляет собой усеченный конус с радиусами r и r' переходов в зоне перегиба, На втулку 1 напрессована вторая часть в виде более короткой втулки 16, фланцевая поверхность которой выполнена сферической с образованием в верхней части шипа полой сферы 17.

Внутри корпуса запрессован полый стержень 3, конструкция которого аналогична конструкции по фиг.1.

Шипы противоскольжения по фиг.6, 8 и 9 имеют корпус, выполненный из внутренней втулки 18 с опорным фланцем 19 и наружной втулки 20, запрессованных друг в друга. При этом фланец 19 плотно примыкает к фланцу 4 стержня 3, запрессованного внутрь втулки 18. Конструкция стержня 3 аналогична конструкции по фиг.1.

Полая опорная фланцевая поверхность наружной втулки 20 корпуса шипа по фиг. 6 образована поверхностями двух встречных конусов 21 и 22 и связывающей их цилиндрической поверхностью 23.

Полая опорная фланцевая поверхность наружной втулки 20 корпуса шипа по фиг. 8 образована поверхностями двух встречных конусов 21 и 22 и связывающей их выпуклой поверхностью перехода радиуса Z, сглаживающей зону перехода.

Полая опорная фланцевая поверхность наружной втулки 20 корпуса шипа по фиг. 9 образована поверхностями двух встречных конусов 21 и 22 и связывающей их вогнутой поверхностью 24 радиуса В, формирующей заостренный угол.

Все втулки корпуса выполняются из листового металла методом глубокой вытяжки.

Одним из надежных способов фиксации наружной втулки корпуса шипов по фиг.6, 8, 9 относительно внутренней может быть наружная зиговка 25 внутренней втулки корпуса в процессе сборки с наружной втулкой.

Выполнение втулок корпуса и центрального стержня с развитыми фланцевыми поверхностями обеспечивает устойчивость и надежную фиксацию шипа в шине.

Выполнение корпуса и стержня из листового металла методом глубокой

вытяжки позволяет получить облегченный шип, конструктивная жесткость которого достаточна для удержания износостойкой головной части на протяжении всего срока службы шины.

Корпус шипа может быть выполнен из любого материала, например из стали или цветного металла, из полимера или резины.

Шип противоскольжения для колес транспортных средств работает следующим образом. Шип противоскольжения устанавливается в протекторной части шины

известным образом, например за счет утапливания его в высверленное в

грунтозацепе протектора отверстие и его фиксации за счет взаимодействия фланцев шипа с резиной протектора. В случае использования корпуса из резины или пластмассы может использоваться клей.

Такая установка обеспечивает надежную фиксацию шипа в резине протектора и возможность радиального смещения при воздействии на головную часть 5 со стороны дорожного покрытия за счет смятия слоя резины в зоне опоры корпуса (фиг.10, положение центрального шипа).

Таким образом, усилие, возникающее при взаимодействии износостойкой головной части 5 шипа с дорожным покрытием 7 через полый центральный стержень 3 с фланцем 4 и втулки 18, 20 корпуса передается на автошину 6 (фиг.10, 11).

Осевая подвижность шипа, обеспечивающая минимальное разрушение дорожного покрытия (фиг.10) и максимальное оцепление (фиг.11, показано взаимодействие шипа с ледовой коркой 26 дорожного покрытия 7), достигается подбором оптимальных диаметров фланцев как корпуса, так и центрального стержня. В зависимости от размера и назначения шипа (для легковой или грузовой машины) корпус может содержать одну или более втулок с фланцем, которые, например, запрессовываются одна в другую.

Выполнение корпуса и центрального штыря из листового металла методом глубокой вытяжки позволяет сделать высокопроизводительным и высокотехнологичным процесс изготовления шипа, резко сократить отходы производства (высечка, получаемая в результате производства, может быть использована в качестве сетки в народном хозяйстве), кроме того, позволяет резко уменьшить вес шипа, что, в свою очередь снижает износ дорожных покрытий и автомобильных шин.

Изобретение относится к автомобильной промышленности, а именно к средствам для улучшения тяговой способности шин колес и предохранения их от скольжения. Шип состоит из корпуса, выполненного в виде по крайней мере одной втулки 1 с опорным фланцем 2, центрального стержня 3 с опорным фланцем 4 и с износостойкой головной частью 5, установленной в центральном стержне 3, который размещен во втулке корпуса, причем центральный стержень выполнен полым, а износостойкая головная часть размещена в центральном полом стержне, который жестко связан с втулкой корпуса. Предварительно девять вариантов выполнения конструкции шипа. Изобретение направлено на снижение веса шипа, повышение его устойчивости и фиксации в шине. 3. з. п. ф-лы, 11 ил.

| US, патент, 3396772, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| SE, патент, 372735, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Даты

1998-05-20—Публикация

1996-05-20—Подача