Изобретение относится к автомобильной промышленности, а именно к шипам противоскольжения транспортных средств, которыми оснащаются протекторы шин для повышения их сцепления с опорной поверхностью, характеризующейся малым коэффициентом сцепления. Изобретение может быть использовано в шинах для улучшения тяговой возможности и предохранения от скольжения транспортных средств, эксплуатируемых в зимний период времени. Изобретение также касается технологии изготовления шипа противоскольжения облегченной конструкции и технологии модернизации стандартного шипа противоскольжения для снижения его веса.

Известен шип противоскольжения, содержащий полый корпус в виде втулки с фланцем в нижней его части, износостойкую полую вставку в виде втулки, закрепленную в полости корпуса в верхней его части, отличающийся тем, что износостойкая полая вставка выполнена в виде тонкостенной втулки с равной или переменной толщиной стенки по нормальным сечениям к своей оси на всей ее длине, боковые поверхности стенки этой втулки выполнены цилиндрической и/или конической формы, а корпус выполнен в виде тонкостенной втулки из листового металла методом глубокой вытяжки и вальцовки, причем фланец корпуса включает в себя кольцевую часть, периферийная часть которой отогнута или завальцована на угол более 90° (RU №2144861, В60С 11/16, опубл. 2000.01.27).

Данный шип противоскольжения имеет прекрасные весовые характеристики за счет применения тонкостенного корпуса при сохранении конструктивной прочности заделки износостойкой ставки. Но такой шип можно получить на специальном автомате, позволяющем осуществлять метод глубокой вытяжки тонкостенной втулки. Данная технология разработана, но она не имеет широкого использования в силу отсутствия нормативов и стандартов по изготовлению шипов противоскольжения и при отсутствии национального законодательства во многих странах возможно применение шипов более простого изготовления, то есть имеющих не полый, а монолитный корпус, в котором закреплена износостойкая вставка (например, патенты FI №119182, 115761, B60C 11/16). Технология таких шипов противоскольжения известна, хорошо отработана, и в настоящее время создан большой парк автоматов и станков, которые массово производят такие шипы.

Но, как известно, несмотря на малый вес одного шипа (1,8-2,1 г), динамика поведения этого шипа в шине при контакте с дорогой имеет ударный характер, который оказывает разрушающее воздействие на дорожное покрытие. Снижение мощности этого воздействия можно решить лишь уменьшением веса самого шипа. В связи с этим многие компании выпускают так называемые комбинированные шипы противоскольжения, которые в конструкции корпуса применяют разные материалы. Например, в патенте EP №1644205, B60C 11/16, корпус шипа в виде гвоздика выполнен из алюминиевого сплава, в него вставлена износостойкая вставка, а снаружи корпуса закреплена горообразной формы втулка из стали. А в патенте №FI №115620, B60C 11/16, корпус шипа выполнен из стали с большим по диаметру отверстием, в котором размещена облегченная вставка, несущая износостойкий элемент. В данных конструкциях шипов достигнуто некоторое облегчение веса, но это достигнуто за счет существенного усложнения технологии их изготовления, что также не получило широкого распространения, так как не был соблюден баланс между стоимостью изготовления шипа и его ценой продажи.

Несмотря на то, что поставленная задача по облегчению шипа противоскольжения имеет под собой рациональные объяснения и диктуется необходимостью сохранения дорожного покрытия, дешевизна однофланцевых монолитных шипов противоскольжения типа «гвоздиков», их доступность в сети продажи, полезность при использования в шинах для зимних условий передвижения объясняет их популярность и большой спрос. Кроме того, парк автоматов и станков для их производства не может быть быстро заменен на автоматы и станки для другой технологии изготовления шипов. Все это указывает на то, что целесообразно модифицировать стандартный шип противоскольжения с монолитным корпусом так, чтобы его можно было изготавливать с использованием уже имеющегося парка автоматов и станков.

Например, известен шип противоскольжения (патент FI №95112, B60C 11/16, опубл. 15.09.1995), содержащий корпус в виде вытянутого тела вращения с фланцем на одном конце, в торце другого конца которого выполнено глухое отверстие конусной формы для закрепления износостойкой вставки по конусу Морзе. Данное решение принято в качестве прототипа для заявленного способа.

Недостаток данного шипа противоскольжения заключается в его большом весе, что негативно сказывается на взаимодействии ошипованного колеса с дорожным покрытием.

Также известен шип противоскольжения (RU №2397879, B60C 11/16, опубл. 27.08.2010), который включает корпус, выполненный с осевым каналом и фланцем на одном конце, и закрепленный в нем сердечник из износостойкого материала, выступающий за габариты корпуса с другого конца. Сердечник и осевой канал корпуса на участке сопряжения выполнены преимущественно с постоянным поперечным сечением по длине. При этом поверхность сердечника на участке сопряжения с корпусом выполнена с насечками или, по меньшей мере, с одним углублением и/или выступом, обеспечивающими неразъемное соединение сердечника с корпусом.

Недостаток данного шипа заключается в том, что его корпус, хотя и выполнен в виде профилированной втулки, имеет постоянную толщину стенки и внутренний профиль для крепления износостойкой конусной вставки путем внедрения в ее канавки материала корпуса за счет обжима. Данное изготовление шипа с целью облегчения его веса требует специального обжимочного автомата, усилия обжима которого должны точно контролироваться для исключения недожима, который приводит к тому, что вставка выскакивает от небольшого силового воздействия со стороны дороги. В данном решении не учтено еще и то обстоятельство, что любой металл обладает упругой деформацией, в результате которой после обжима металл расширяется, ослабляя контакт стенки корпуса со вставкой.

Принято в качестве прототипа для заявленных устройств.

Все вышеперечисленные примеры шипов обладают еще одним общим серьезным недостатком разрушающего воздействия шипов на дорожное покрытие. Этим недостатком является большое удельное давление на дорожное покрытие, так как площадь пятна контакта шипа с дорожным покрытием более чем в 11 раз меньше опорной фланцевой площади шипа. Снизить удельное давление шипа на дорожное покрытие можно, уменьшив площадь опорного фланца шипа, например выполнив в нем центровое углубление или отверстие.

Достигаемый технический результат заключается в повышении эксплуатационных показателей шипа противоскольжения за счет облегчения его веса и снижения удельного давления на дорожное покрытие.

Указанный технический результат для устройства шипа достигается тем, что в шипе противоскольжения, содержащем корпус, представляющий собой полую втулку с центральным отверстием, в котором с одной ее стороны закреплена износостойкая вставка в форме усеченного конуса или пирамиды, и которая на другом конце выполнена с фланцем, периферийная часть которого отогнута в сторону вставки, что втулка выполнена цилиндрической, центральное отверстие со стороны фланца выполнено цилиндрическим постоянного диаметра с образованием толщины стенки корпуса на участке этого цилиндрического отверстия меньшей толщины стенки корпуса на участке размещения износостойкой вставки, при этом толщина фланца выполнена уменьшающейся в направлении от цилиндрического отверстия к его периферийной части.

Указанный технический результат для устройства шипа достигается тем, что в шипе противоскольжения, содержащем корпус, представляющий собой полую втулку с центральным отверстием, в котором с одной ее стороны закреплена износостойкая вставка в форме усеченного конуса или пирамиды, и которая на другом конце выполнена с фланцем, периферийная часть которого отогнута в сторону вставки, втулка выполнена отличной от цилиндрической формы, центральное отверстие со стороны фланца выполнено цилиндрическим постоянного диаметра с образованием толщины стенки корпуса на участке этого цилиндрического отверстия меньшей толщины стенки корпуса на участке размещения износостойкой вставки, при этом толщина фланца выполнена уменьшающейся в направлении от цилиндрического отверстия к его периферийной части.

Указанный технический результат для устройства шипа достигается тем, что в шипе противоскольжения, содержащем корпус, представляющий собой полую втулку с центральным отверстием, в котором с одной ее стороны закреплена износостойкая вставка в форме усеченного конуса или пирамиды, и которая на другом конце выполнена с фланцем, периферийная часть которого отогнута в сторону вставки, центральное отверстие со стороны фланца выполнено цилиндрическим постоянного диаметра с образованием толщины стенки корпуса на участке этого цилиндрического отверстия меньшей толщины стенки корпуса на участке размещения износостойкой вставки, при этом толщина фланца выполнена уменьшающейся в направлении от цилиндрического отверстия к его периферийной части, стенка корпуса на участке цилиндрического отверстия выполнена вогнутой в направлении к продольной оси корпуса по крайней мере на части длины этого участка.

Указанный технический результат для способа достигается тем, что способ изготовления облегченного по весу шипа противоскольжения со снижением удельного давления на дорожное покрытие заключается в том, что в шипе противоскольжения, имеющем корпус, в котором с одной его стороны размещена износостойкая вставка в форме усеченного конуса или пирамиды и который на другом конце выполнен с фланцем, в корпусе со стороны фланца производят вдоль продольной оси корпуса сверление или высадку штамповым способом до участка размещения износостойкой вставки цилиндрического отверстия диаметром, большим диаметра износостойкой вставки. При этом с поверхности фланца, обращенной в сторону наружной поверхности корпуса, можно удалить материал для образования кольцевой конусообразной выемки и получения фланца с толщиной, уменьшающейся в направлении от цилиндрического отверстия к периферийной части фланца. Возможно дополнительно осуществить вальцовку наружной поверхности корпуса на участке цилиндрического отверстия корпуса и/или удалить материал на наружной поверхности корпуса на участке размещения износостойкой вставки для формирования кольцевой различного профиля и глубины канавки.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение иллюстрируется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого результата.

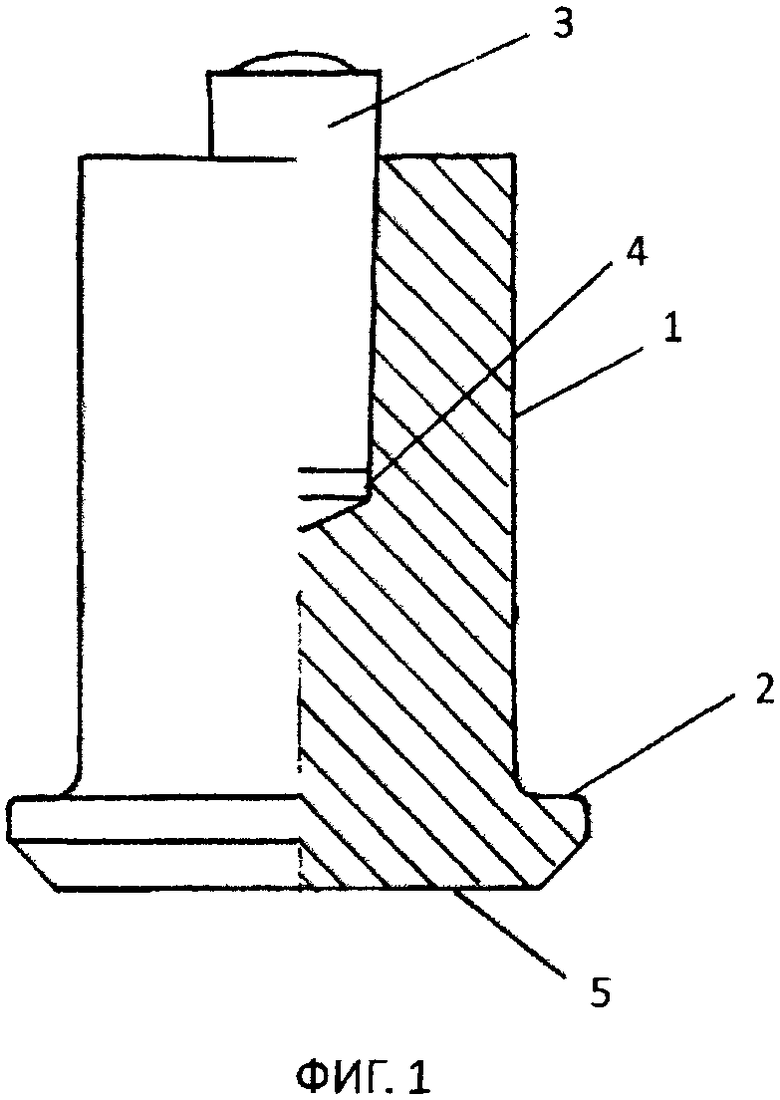

На фиг.1 - общий вид однофланцевого шипа противоскольжения;

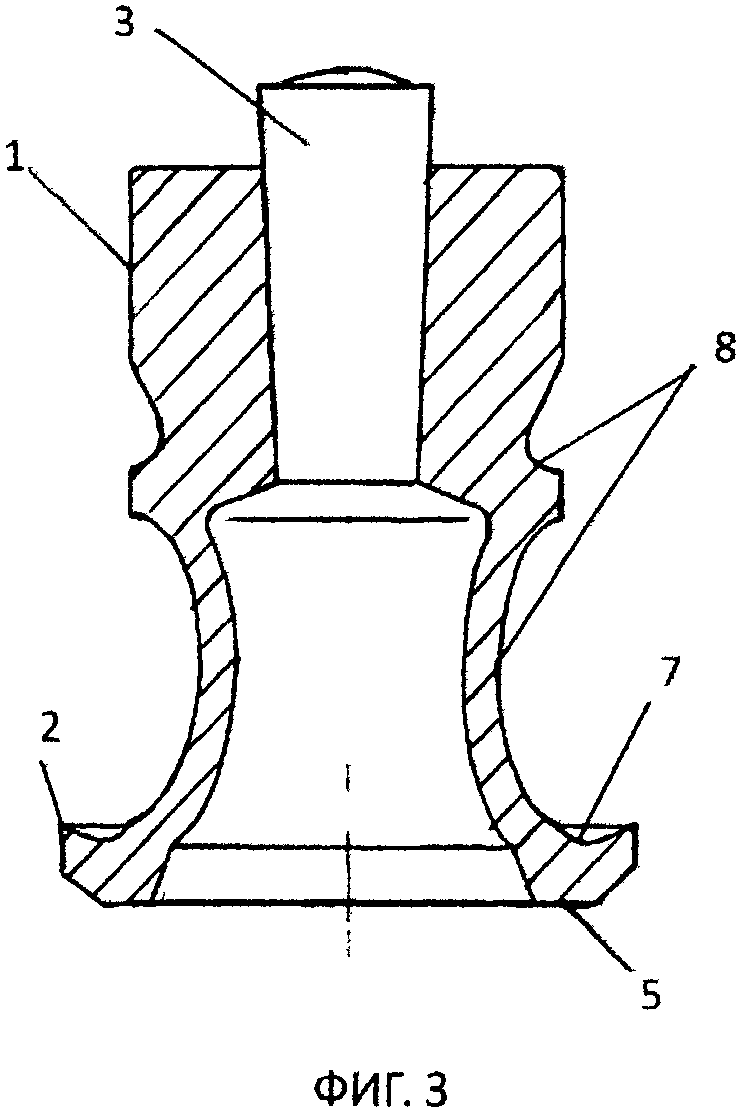

фиг.2 - показан первый пример конструкции облегченного однофланцевого шипа противоскольжения;

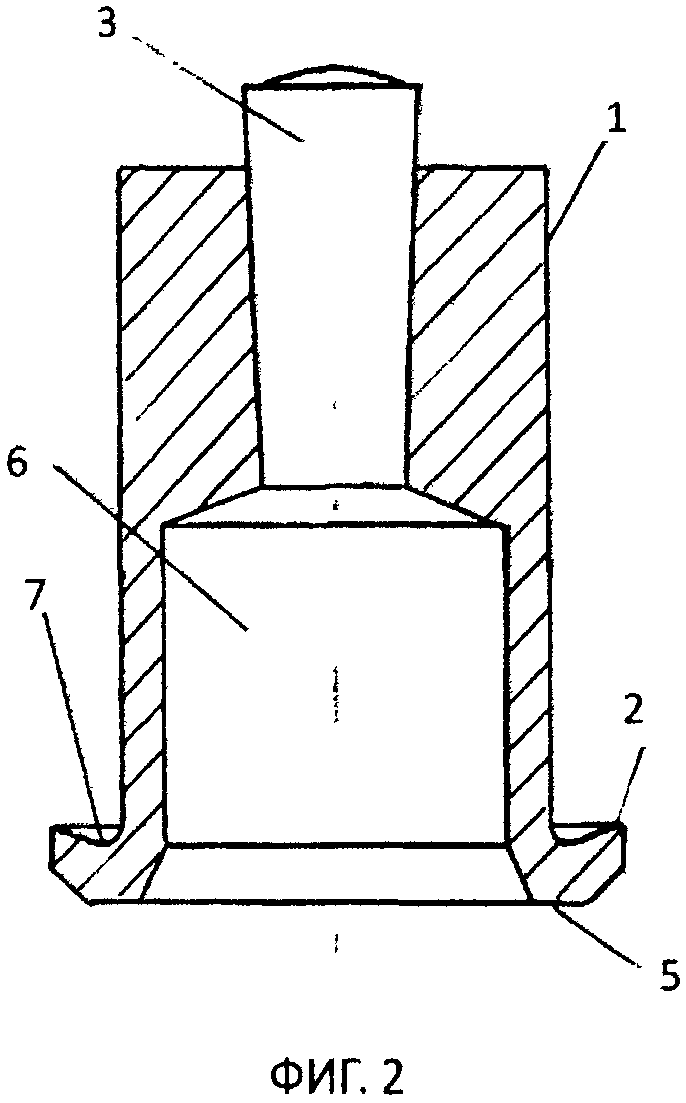

фиг.3 - показан второй пример конструкции облегченного трехфланцевого шипа противоскольжения.

Согласно настоящему изобретению рассматривается способ, позволяющий существенно уменьшить вес шипа, изготовленного по известной технологии формирования монолитного цилиндрообразного корпуса 1 с фланцем 2 с одной стороны и износостойкой вставкой 3 с другой стороны, размещенной и закрепленной, например, по конусу Морзе, в отверстии 4 с этой стороны корпуса (фиг.1). Корпус может иметь ступенчатую форму, конусную или овальную в сечении или квадратную в сечении. Со стороны торцевой поверхности 5 фланца может иметься углубление, или его может не быть. Вставка может иметь в сечении различную форму, может быть конусной, или пирамидальной, или цилиндрической, а в корпусе конусной формы вставка может быть закреплена с меньшим или большим основанием наружу, а в случае применения цилиндрической вставки она может крепиться за счет клея или за счет профильных канавок между телом вставки и внутренней поверхностью корпуса или пайки.

Такие шипы, несмотря на некоторые различия в конструкции, обладают определенным весом, который необходимо уменьшить.

Для уменьшения веса готового шипа известной конструкции в корпусе 1 шипа противоскольжения, имеющего корпус, в котором с одной ее стороны размещена износостойкая вставка в форме усеченного конуса и который на другом конце выполнен с фланцем, со стороны фланца 2 производят вдоль продольной оси корпуса сверление или высадку штамповым способом до участка размещения износостойкой вставки 3 для образования цилиндрического отверстия 6 диаметром, большим диаметра износостойкой вставки (фиг.2). Таким образом, при сохранении наружных габаритных размеров шипа и сохранении его формы осуществляют облегчение веса шипа за счет удаления материала из части корпуса, обеспечивая при этом все необходимые конструктивные и эксплуатационные качества шипа. Кроме того, цилиндрическое отверстие 6, выполненное со стороны опорного фланца 2, уменьшает площадь торцевой поверхности 5 фланца и, как следствие, удельное давление шипа на дорожное покрытие, то есть снижается разрушающее воздействие шипа на дорожное покрытие. Практика изготовления тонкостенных типов и их применения в дорожных условиях позволяет считать, что утончение стенки корпуса шипа в зоне между вставкой и фланцем не оказывает негативного влияния на прочностные и эксплуатационные показатели шипа противоскольжения (это подтверждено патентами РФ №№16476, 2117585, 2280564, 2223179, 2138403, 2159705),

Для получения большего облегчения веса шипа возможно с поверхности фланца, обращенной в сторону износостойкой вставки, осуществить любым известным способом съем (изъятие) материала для образования кольцевой конусообразной выемки 7 и получения фланца с толщиной, уменьшающейся в направлении от цилиндрического отверстия к периферийно части фланца (фиг.2). При таком изъятии материала фланец имеет форму отогнутой в направлении к ставке части, которая при постановке в отверстие грунтозацепа обеспечивает более надежное удержание шипа.

Для повышения надежности удержания шипа в отверстии грунтозацепа за счет сил упругости стенок резины этого грунтозацепа дополнительно осуществляют вальцовку наружной поверхности корпуса на участке цилиндрического отверстия для формирования кольцевой канавки 8 (фиг.3). Эта канавка в сечении может быть сформирована различной формы в сечении и глубины.

Аналогичную канавку 8 можно получить на наружной поверхности корпуса на участке размещения износостойкой вставки (фиг.3).

Применение такого способа позволяет без смены существующего парка автоматов и станков по производству монолитных или с отверстием шипов существенно снизить их вес при сохранении в целом внешнего вида и сохранении их эксплуатационных показателей.

Такой модернизированный шип противоскольжения (фиг.1) содержит корпус, представляющий собой полую цилиндрическую или отличную от цилиндрической формы втулку с центральным отверстием или без него, в котором с одной стороны корпуса закреплена износостойкая вставка в форме усеченного конуса или пирамиды и который на другом конце выполнен с фланцем, периферийная часть которого отогнута в сторону вставки, центральное отверстие со стороны фланца выполнено цилиндрическим постоянного диаметра с образованием толщины стенки корпуса на участке этого цилиндрического отверстия меньшей толщины стенки корпуса на участке размещения износостойкой вставки, при этом толщина фланца выполнена уменьшающейся в направлении от цилиндрического отверстия к его периферийной части.

Для усиления эффекта адгезии с резиной отверстия в грунтозацепе стенка корпуса на участке цилиндрического отверстия может быть выполнена дугообразно вогнутой в направлении к продольной оси корпуса по крайней мере на части длины этого участка. На самом корпусе шипа на участке размещения износостойкой вставки может быть выполнено по крайней мере одно кольцевое углубление.

Настоящее изобретение промышленно применимо, так как для его изготовления в массовом производстве не требуется специальной оснастки и новой технологии, кроме тех, которые используются на машиностроительном производстве.

Изобретение относится к автомобильной промышленности. Шип содержит корпус с центральным отверстием, в котором с одной его стороны закреплена износостойкая вставка в форме усеченного конуса или пирамиды, а на другом конце он выполнен с фланцем. Корпус выполнен цилиндрическим. Центральное отверстие со стороны фланца выполнено цилиндрическим постоянного диаметра с образованием толщины стенки корпуса на участке этого цилиндрического отверстия меньшей толщины стенки корпуса на участке размещения износостойкой вставки. Во втором варианте выполнения изобретения вместе с совокупностью признаков, упомянутых выше, толщина фланца корпуса выполнена уменьшающейся в направлении от цилиндрического отверстия к его периферийной части, а стенка корпуса на участке цилиндрического отверстия выполнена вогнутой в направлении к продольной оси корпуса по крайней мере на части длины этого участка. Технический результат - повышение эксплуатационных показателей шипа противоскольжения за счет облегчения его веса и снижения удельного давления на дорожное покрытие. 2 н.п. ф-лы, 3 ил.

1. Шип противоскольжения, содержащий корпус с центральным отверстием, в котором с одной его стороны закреплена износостойкая вставка в форме усеченного конуса или пирамиды и который на другом конце выполнен с фланцем, отличающийся тем, что корпус выполнен цилиндрическим, центральное отверстие со стороны фланца выполнено цилиндрическим постоянного диаметра с образованием толщины стенки корпуса на участке этого цилиндрического отверстия меньшей толщины стенки корпуса на участке размещения износостойкой вставки.

2. Шип противоскольжения, содержащий корпус с центральным отверстием, в котором с одной его стороны закреплена износостойкая вставка в форме усеченного конуса или пирамиды и который на другом конце выполнен с фланцем, отличающийся тем, что центральное отверстие со стороны фланца выполнено цилиндрическим постоянного диаметра с образованием толщины стенки корпуса на участке этого цилиндрического отверстия меньшей толщины стенки корпуса на участке размещения износостойкой вставки, при этом толщина фланца выполнена уменьшающейся в направлении от цилиндрического отверстия к его периферийной части, стенка корпуса на участке цилиндрического отверстия выполнена вогнутой в направлении к продольной оси корпуса по крайней мере на части длины этого участка.

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ | 2009 |

|

RU2397879C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144861C1 |

| Способ ухода за посевами и рыхлитель-подкормщик для осуществления способа | 1960 |

|

SU132449A1 |

| Бесштропный вертлюг для многоствольного бурения | 1957 |

|

SU115620A1 |

Авторы

Даты

2016-04-10—Публикация

2011-06-17—Подача