Изобретение относится к автомобильной промышленности, а именно к средствам противоскольжения транспортных средств, которыми оснащаются протекторы шин для повышения их сцепления с опорной поверхностью, характеризующейся малым коэффициентом сцепления, и может быть использовано в пневматических шинах для улучшения тяговой возможности и предохранения от скольжения. Настоящее изобретение касается конструкции шипа противоскольжения, которыми оснащаются автомобильные шины колес транспортных средств, эксплуатируемых в зимний период времени.

Одним из направлений создания пневматической шины, пригодной для взаимодействия с дорожным покрытием, характеризующимся малым коэффициентом сцепления в зимний период времени, является формирование протекторного слоя шины с элементами противоскольжения в виде твердых металлических шипов, устанавливаемых на рабочей поверхности протектора пневматической шины.

Основные современные требования, предъявляемые к шипам противоскольжения: износостойкость; устойчивость в автошине; надежность крепления в грунтозацепе автошины; вес шипа (как фактор, разрушающий дорожное покрытие); высокая технологичность и производительность процесса изготовления шипа и низкая себестоимость.

Ниже приводится анализ каждого из вышеперечисленных требований:

Износостойкость. Условия работы шипа можно охарактеризовать как высокодинамичные взаимодействия с абразивным дорожным покрытием в разных направлениях.

Износостойкость шипа обеспечивается твердым износостойким материалом его головной части, которая взаимодействует с дорожным покрытием, а также прочностью и износостойкостью корпуса, который также взаимодействует с дорожным покрытием и с резиной грунтозацепа автомашины. Причем, твердость головной части шипа определяется его конструктивными элементами и геометрическими размерами для обеспечения равномерного износа шипа и автошины в течение всего срока эксплуатации.

Устойчивость. Высокодинамичные взаимодействия автомобиля с дорожным покрытием передаются через автошины, в грунтозацепах которых установлены шипы. Таким образом шип, установленный в грунтозацепе шины, передает усилия взаимодействия, в том числе и через свою боковую опорную поверхность. Чем меньше боковая опорная поверхность шипа, тем больше удельное давление от взаимодействия на единицу площади опорной поверхности отверстия в грунтозацепе шины, а, следовательно, тем меньшие усилия взаимодействия передает шип на грунтозацепы шины. Другими словами, шип с малой боковой опорной поверхностью при взаимодействии с дорожным покрытием <ложится> в отверстии грунтозацепа. В результате многократного такого взаимодействия быстрее разбивается отверстие в грунтозацепе и шип перестает эффективно работать, либо выпадает из шины. В связи с этим можно прийти к выводу, что чем больше боковая опорная поверхность шипа, тем он более устойчивее и более эффективен.

Надежность крепления шипа в грунтозацепе. Высокая динамика нагрузок, воспринимаемых шипом, обуславливает высокие требования к надежности крепления шипа в грунтозацепе шины. Надежность крепления шипа обеспечивается прежде всего установкой шипа в отверстие грунтозацепа шины с предварительным натягом, а также его конфигурацией, наличием фланцев и проточек. Фланцы внедряются в боковую поверхность отверстия в грунтозацепе шины, а установка шипа в отверстие с предварительным натягом способствует проникновению резины грунтозацепа в проточки шипа и после релаксации резины шип достаточно надежно фиксируется в грунтозацепе. Применение клеев и вулканизации позволяют еще более надежно зафиксировать шип в грунтозацепе шины. Но это очень дорогая технология.

Вес шипа. Исследования показали, что шипы с учетом высокой динамики взаимодействия их с дорожным покрытием и большого количества их в автошине оказывают существенное разрушающее воздействие на дорожное покрытие. И тем оно больше, чем больше вес шипа. Таким образом вес шипа стал одним из важнейших факторов, характеризующих шип.

Высокая технологичность, высокая производительность процесса изготовления и низкая себестоимость обусловлены тем, что шипы являются высокосерийной продукцией.

Наибольшее распространение получили постоянно устанавливаемые в протекторе шипы (см. патент ФРГ N 3100325, кл. B 60 C 11/16, 1981) заклепкообразной формы, в цилиндрической головке которых закреплена износостойкая головная часть, а фланцевая опорная часть, выполненная значительно большего диаметра, обеспечивает фиксацию шипа в грунтозацепе шины.

Однако, эти шипы обладают рядом существенных недостатков.

А именно: большая металлоемкость, значительный вес, маленькая боковая опорная поверхность, недостаточная устойчивость, недостаточная надежность крепления шипа в грунтозацепе шины.

Для уменьшения ударного воздействия шипа на дорожное покрытие, чтобы меньше разрушать последнее, когда транспортное средство передвигается по участку, лишенному ледового или снежного покрытия, разработаны шипы противоскольжения, износостойкая головная часть которых установлена в элементах, закрепленных подвижно относительно корпуса шипа. В этом случае при попадании на твердый участок дорожного покрытия головная часть с элементом, в котором она закреплена, утопает в радиальном направлении в шине, сминая резиновый слой под шипом.

Примером такой реализации является шип противоскольжения для колес транспортных средств, содержащий корпус, состоящий из нескольких частей в виде втулок, центрального стержня, который снабжен износостойкой головной частью и который подвижно устанавливается в полости втулок (см. патент США N 3884284, кл. B 60 C 11/16, 1975).

Известный шип противоскольжения для колес также обладает большим весом, приводящим к разрушению дорожного покрытия, большой металлоемкостью, а незначительно развитая его опорная поверхность не препятствует выпадению шипа из шины, несмотря на то, что в данном шипе была осуществлена попытка компенсировать недостаток опорной поверхности за счет выемок на боковых поверхностях втулок. Подвижный центральный стержень с износостойкой головной частью в результате попадания песка, грязи, коррозии и т.д. со временем теряет свою подвижность, утопает в корпусе и теряет сцепление с дорожным покрытием. В результате этого резко снижаются сцепные качества пневматической шины.

Основным показателем, обеспечивающим как хорошие сцепные качества, так и существенное снижение ударных нагрузок на дорожное покрытие, является вес шипа противоскольжения. Снижение веса шипа противоскольжения приводит к уменьшению веса самого ошипованного колеса и, как следствие, неподрессоренной массы транспортного средства.

Известен шип противоскольжения для колес транспортных средств, содержащий корпус с опорным фланцем, выполненный из пластического материала и армированный по внутренней поверхности гофрированной металлической вставки, несущей износостойкую головную часть (патент США N 3747659, кл. B 60 C 11/16, 1973).

В данном патенте показано решение технической задачи по уменьшению веса шипа противоскольжения при сохранении его прочностных качеств. В связи с этим корпус по одному из примеров исполнения выполняется из стекловолокна, имеющего армировку. Это позволило существенно снизить вес шипа по сравнению с примерами исполнения корпуса из металла. А прочность шипа обусловлена армировочной вставкой, в которой с возможностью утопания расположена износостойкая головная часть. По мере износа шины и корпуса головная часть пошагово утопает в корпусе. Данной конструкцией, шипа сделана попытка уравнять износ шины с износом шипа путем возможности утопания головной износостойкой части в корпусе шипа по мере износа шины и корпуса шипа в процессе эксплуатации и, тем самым, обеспечить оптимальную величину выступания шипа над поверхностью шины на протяжении всего срока эксплуатации. Недостатком данного шипа является низкая надежность крепления износостойкой головной части в гофрированной трубке из-за уменьшения площади контакта боковой поверхности износостойкой головной части с боковой поверхностью гофрированной трубки, так как поверхность впадин гофра не удерживает износостойкую головную часть. В результате этого и вследствие ударных нагрузок головная часть может потерять контакт с корпусом и выпасть из него.

Наиболее близким из известных технических решений, касающихся конструкций шипов противоскольжения, является шип противоскольжения для колес транспортного средства, состоящий из корпуса, выполненного в виде по крайней мере одной втулки с опорным фланцем, центрального стержня с опорным фланцем и с износостойкой головной частью, установленной в центральном стержне, который расположен во втулке корпуса (заявка ФРГ N 2359280, кл. B 60 C 11/16, 1974).

Недостатком данного шипа противоскольжения является то, что для решения задачи исключения влияния шипа на дорожное покрытие в условиях достаточного сцепления колес центральный стержень с головной износостойкой частью смонтирован в корпусе шипа подвижно. В результате этого из-за попадания грязи, коррозии и т.д. возможно западание шипа, что приводит к снижению сцепления шины колеса с дорожным покрытием в условиях недостаточного сцепления. А из-за большого веса шипа увеличивается разрушающее воздействие на дорожное покрытие и снижается срок годности шины.

Кроме того, для обеспечения надежной фиксации шипа в теле резины грунтозацепа шины подвижный корпус выполнен с опорным элементом, внедряемым в резину грунтозацепа. Однако, из-за выполнения указанного опорного элемента в виде фланца вследствие подвижности корпуса происходит разрушение резины и ее расслоение, ослабляющее фиксацию. Это обусловлено тем, что при неразвитой боковой поверхности фланца динамическое воздействие со стороны дороги на шип передается на корпус и вызывает не только его перемещения в радиальном направлении, но и угловые смещения. При угловых смещениях фланец не распределяет усилие давления, а локально его передает в тело резины грунтозацепа.

В связи с этим выявлены основные требования к шипу противоскольжения, заключающиеся в том, что он должен обладать предельно малым весом, жестким закреплением износостойкой головной части и иметь достаточно развитые опорные поверхности, чтобы обеспечить устойчивость шипа в протекторе и исключить его выпадение в течение всего срока службы шины. При этом процесс изготовления шипа должен быть высокотехнологичен и высокопроизводителен.

Технической задачей, на решение которой направлено изобретение, является снижение веса шипа, повышение его устойчивости и фиксации в шине, а также высокая производительность процесса изготовления шипа.

Техническим результатом является создание шипа противоскольжения для колес, уменьшающего разрушающее воздействие на дорожное покрытие, повышающего сцепные качества колеса и эффект торможения в условиях малого коэффициента сцепления колеса с дорожным покрытием и не снижающего срок службы шин, а также снижение его металлоемкости, повышение технологичности и снижение трудоемкости при изготовлении шипа.

Указанный технический результат по первому варианту достигается тем, что в шипе противоскольжения для колес транспортного средства, состоящем из размещенного в корпусе центрального стержня с опорным фланцем и с износостойкой головной частью, установленной в центральном стержне, центральный стержень выполнен полым, износостойкая головная часть закреплена внутри центрального полого стержня, а между стенками корпуса или между стенкой корпуса и стенкой центрального полого стержня сформирована полость для увеличения опорной внешней боковой поверхности корпуса.

При этом корпус может быть жестко связан с центральным полым стержнем или центральный полый стержень может быть установлен в корпусе с осевой подвижностью.

Выполнение центрального стержня с фланцем полым значительно снижает вес шипа, а неподвижная фиксация износостойкой головной части в полости стержня повышает долговечность шипа и надежность сцепления его с дорожным покрытием, так как исключается выпадание головной износостойкой части, приводящее к потере сцепления с дорожным покрытием. При этом центральный полый стержень, равно как и другие элементы шипа, могут выполняться тонкостенным, например, путем изготовления их методом глубокой вытяжки из листового металла, а увеличение их прочностных, коррозийностойких и износостойких характеристик может быть достигнуто путем гальванической, химико-термической либо термической обработкой, например, цементированием или азотированием с последующей закалкой и защитным покрытием.

Выполнение корпуса шипа с развитой внешней боковой опорной поверхностью повышает надежность фиксации шипа в шине, его устойчивость и, как следствие, повышает эксплуатационную долговечность в части надежного сцепления шины с дорожным покрытием. Эксплуатационная долговечность шипа обеспечивается в связи с этим тем, что исключаются условия нарушения целостности связей резины, разрушение посадочного отверстия в грунтозацепе и, как следствие, выпадание шипа.

Формирование развитой внешней опорной поверхности корпуса за счет образования между стенками корпуса или между стенкой корпуса и стенкой центрального полого стержня полости представляет собой высокотехнологичный процесс, позволяющий при использовании тонкостенных втулок без увеличения веса корпуса увеличить внешнюю поверхность корпуса и использовать ее в качестве опорной поверхности.

Учитывая, что установка корпуса на полом центральном стержне представляет собой трубчатую многослойную, обладающую высокой изгибной жесткостью конструкцию, то представляется возможным получить два исполнения шипа, практически равнозначные по параметрам малого веса и эксплуатационной надежности в части фиксации в теле резины грунтозацепа шины. По первому исполнению корпус может быть жестко связан с центральным полым стержнем, а по второму исполнению центральный полый стержень с износостойкой головной частью может быть установлен в корпусе с возможностью осевого перемещения в нем с образованием так называемого плавающего шипа.

По второму варианту исполнения указанный технический результат достигается тем, что в шипе противоскольжения для колес транспортных средств, состоящем из корпуса, выполненного в виде по крайней мере одной втулки, центрального стержня с опорным фланцем и с износостойкой головной частью, установленной в центральном стержне, размещенном в корпусе, размещенный в корпусе, внешняя поверхность которого является опорной, центральный стержень выполнен полым, а износостойкая головная часть закреплена внутри указанного полого стержня, представляющего собой по крайней мере одну втулку с опорным фланцем.

При этом центральный стержень может быть размещен в корпусе неподвижно или с осевой подвижностью с образованием так называемого плавающего шипа.

Возможен пример исполнения, когда корпус выполняется из двух втулок, концентрично смонтированных на стержне и неподвижно зафиксированных друг относительно друга, при этом по крайней мере одна втулка корпуса выполнена с опорным фланцем.

Предусматривается возможность выполнения центрального полого стержня из двух концентрично расположенных втулок, внутренняя из которых, несущая закрепленную износостойкую головную часть, установлена с осевой подвижностью относительно внешней, жестко связанной с корпусом.

Кроме того, возможно, что корпус может быть выполнен из двух концентрично смонтированных втулок, внутренняя из которых, жестко связанная с втулкой центрального полого стержня, устанавливается с осевой подвижностью относительно внешней втулки корпуса.

Конструкция шипа противоскольжения позволяет изготавливать корпус или его часть из резины или пластмассы.

Технологически корпус или его часть и полый стержень могут быть выполнены из листового металла методом глубокой вытяжки.

Оба варианта объединены единым техническим замыслом и общими средствами, основанными на общей технологии изготовления, позволяющими достичь снижение веса шипа, повышение его устойчивости и фиксации в шине, а также высокую производительность процесса изготовления шипа, обусловленную использованием технологии пластического деформирования.

Настоящее изобретение иллюстрируется следующими примерами, которые не являются единственно возможными, но наглядно демонстрируют возможность достижения требуемого результата приведенными совокупностями существенных признаков для каждого варианта.

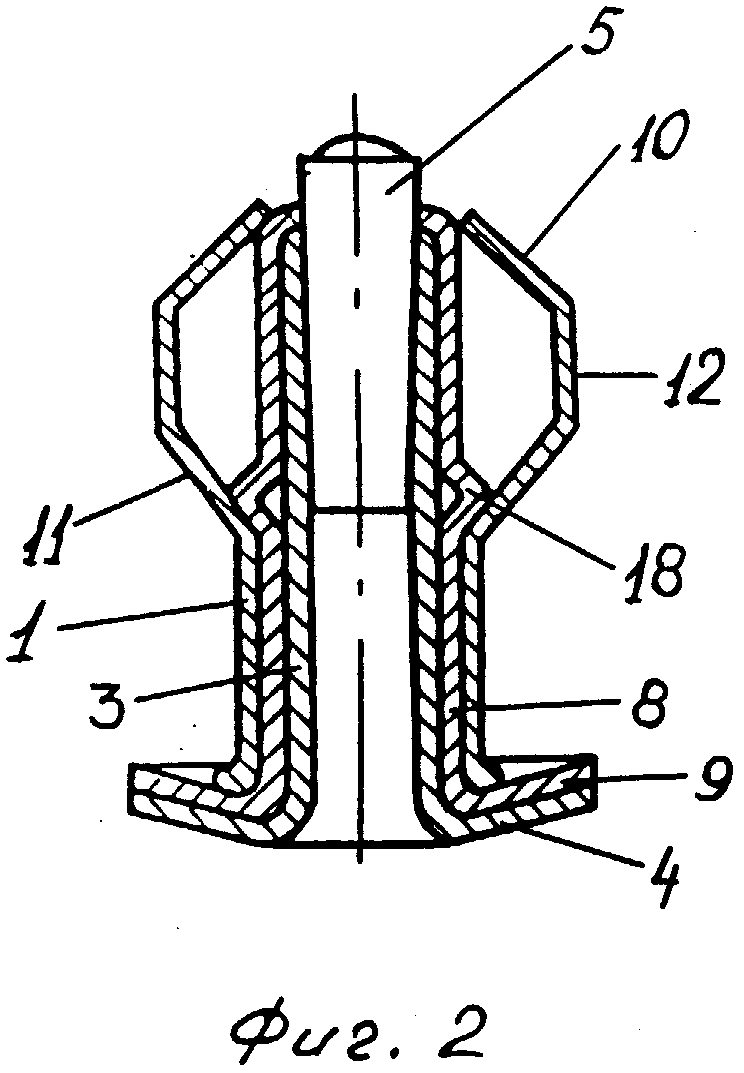

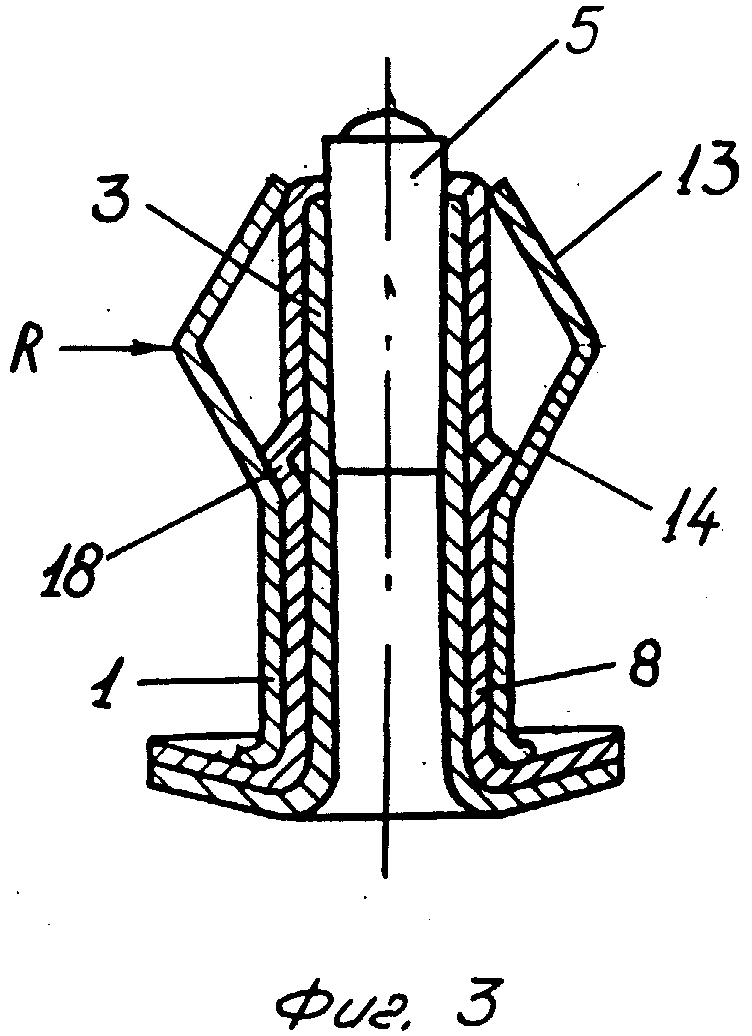

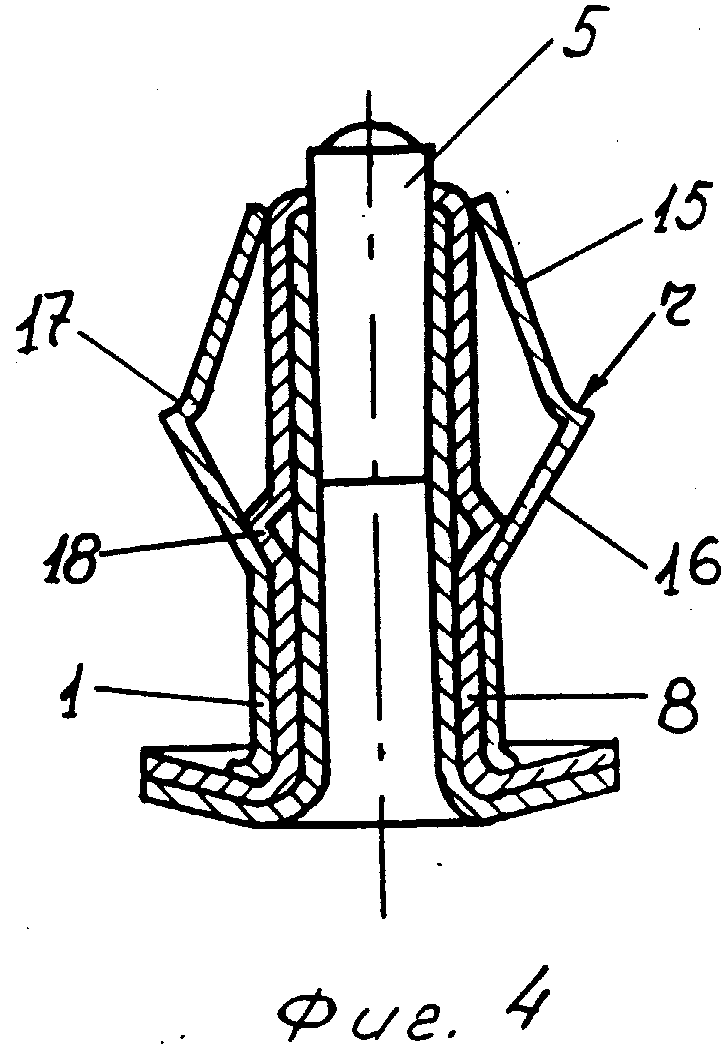

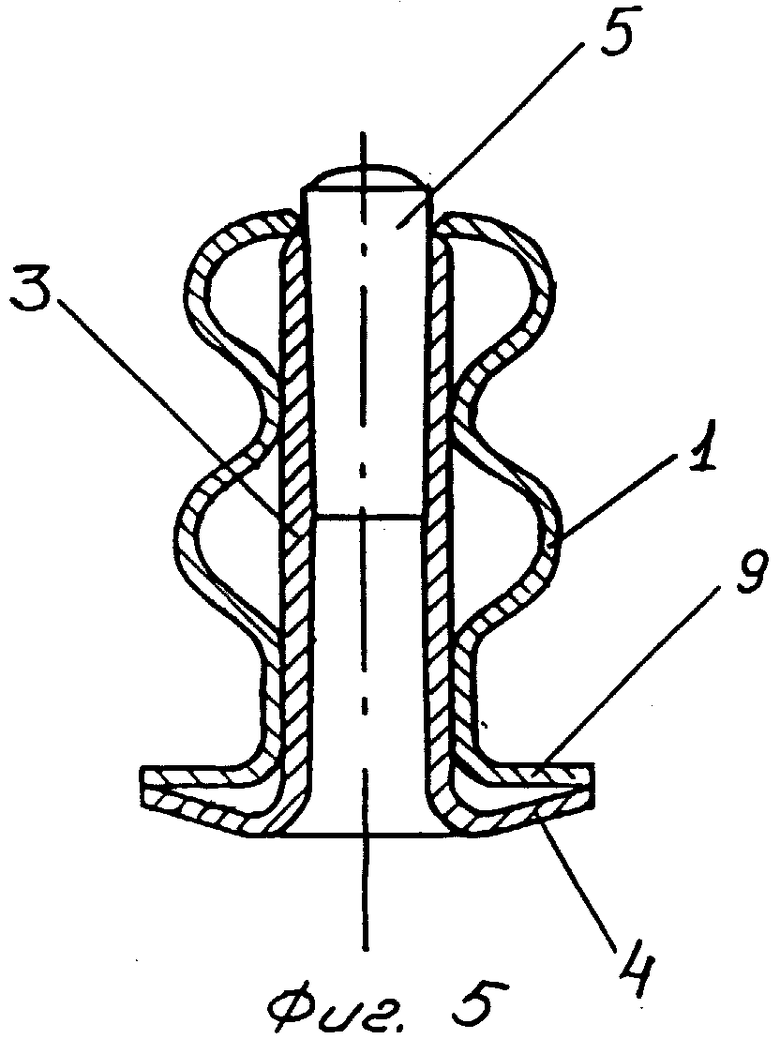

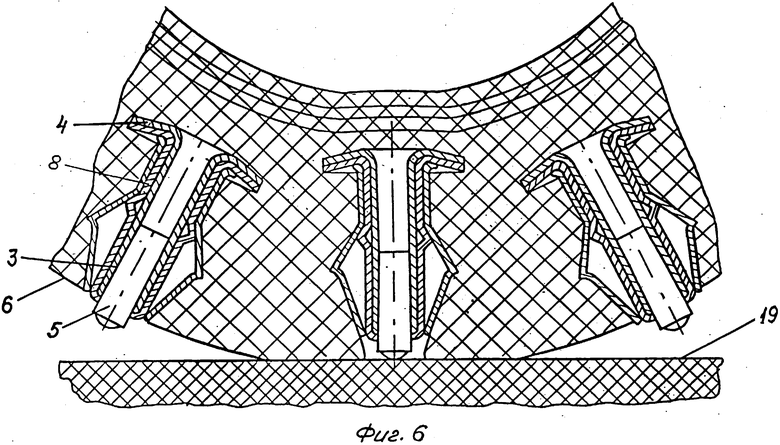

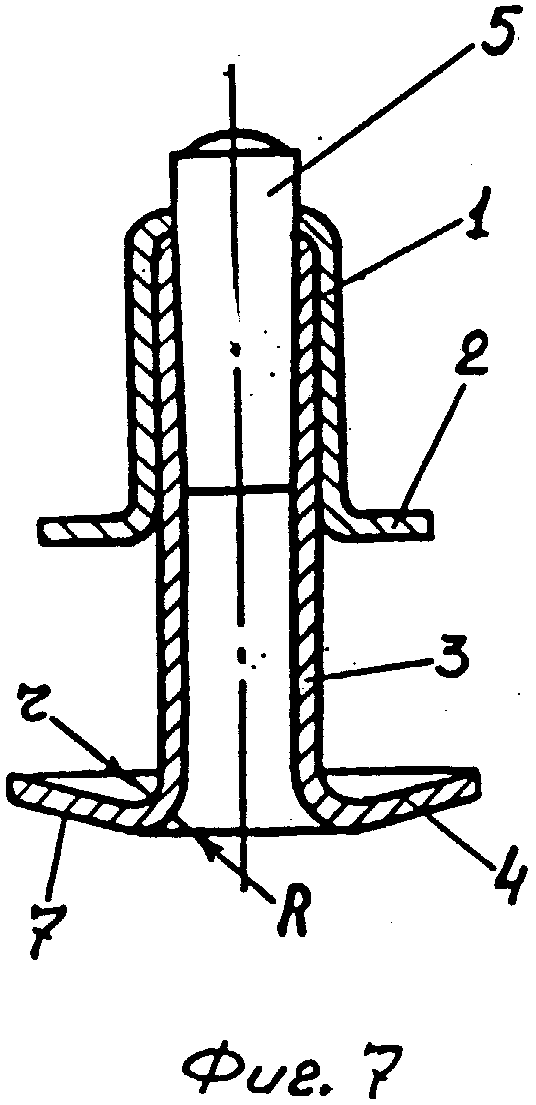

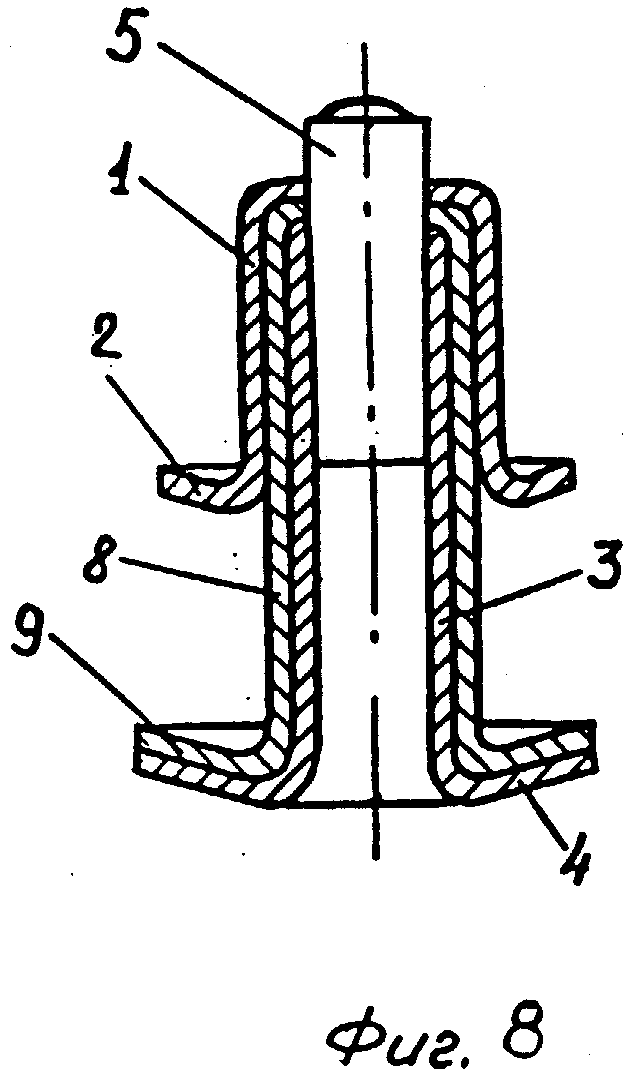

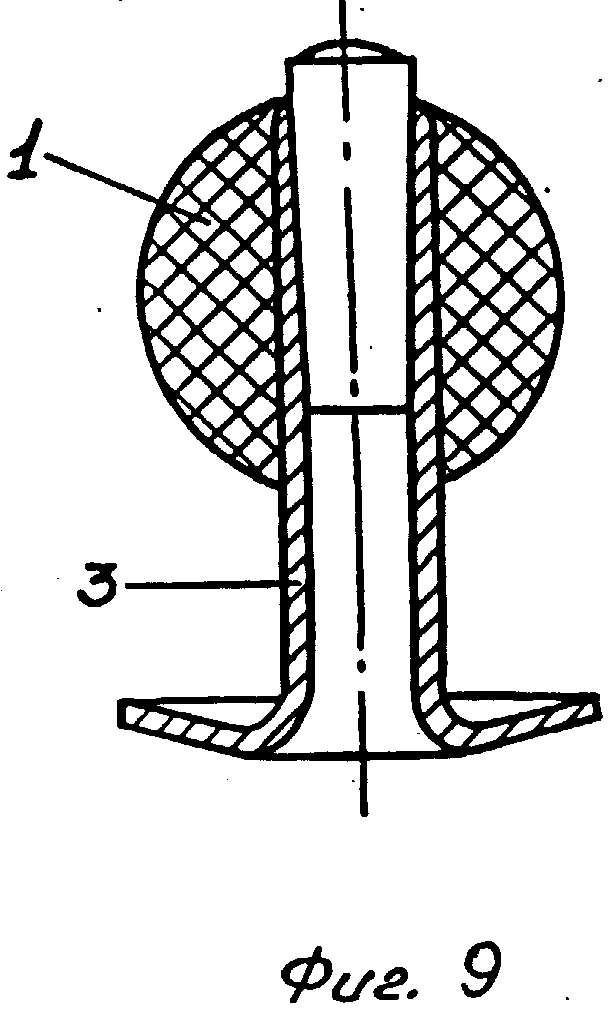

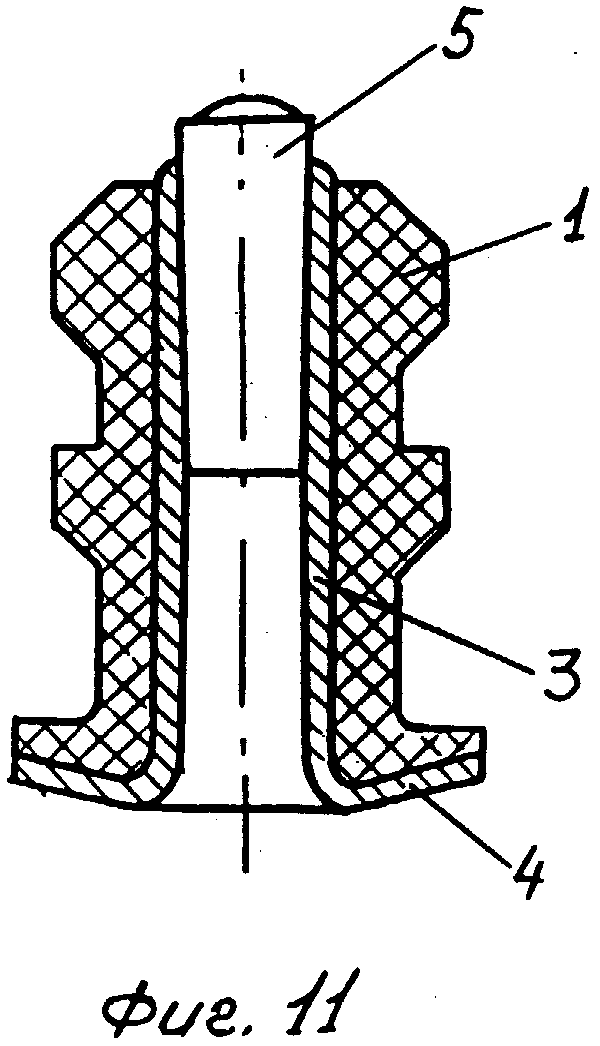

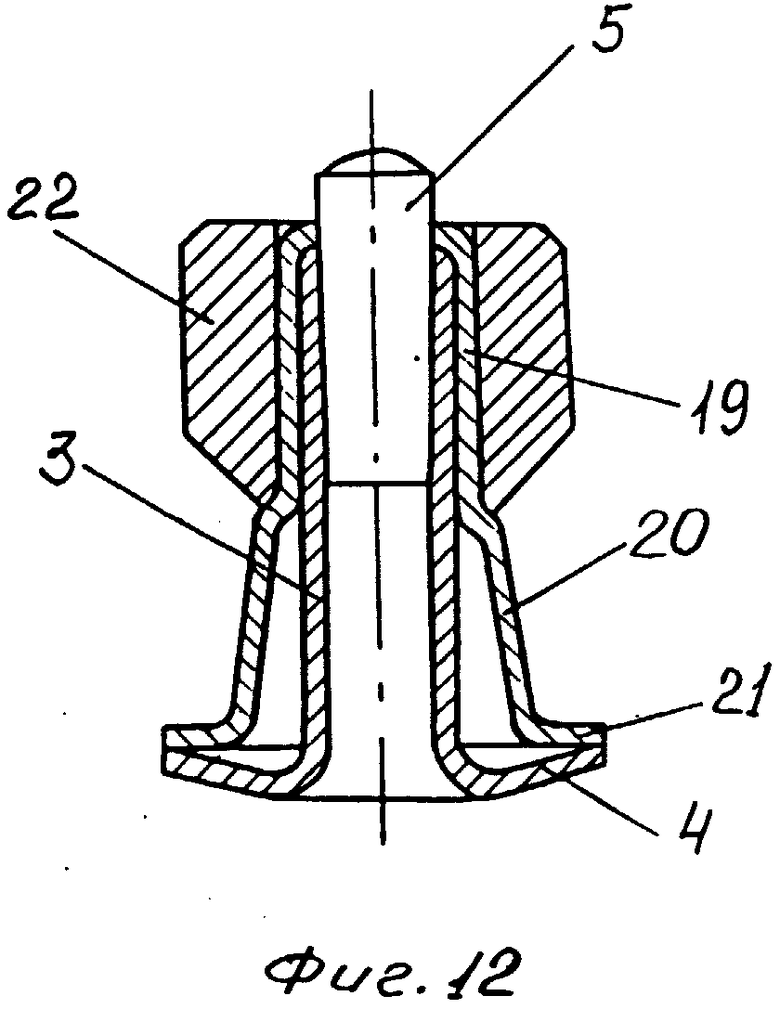

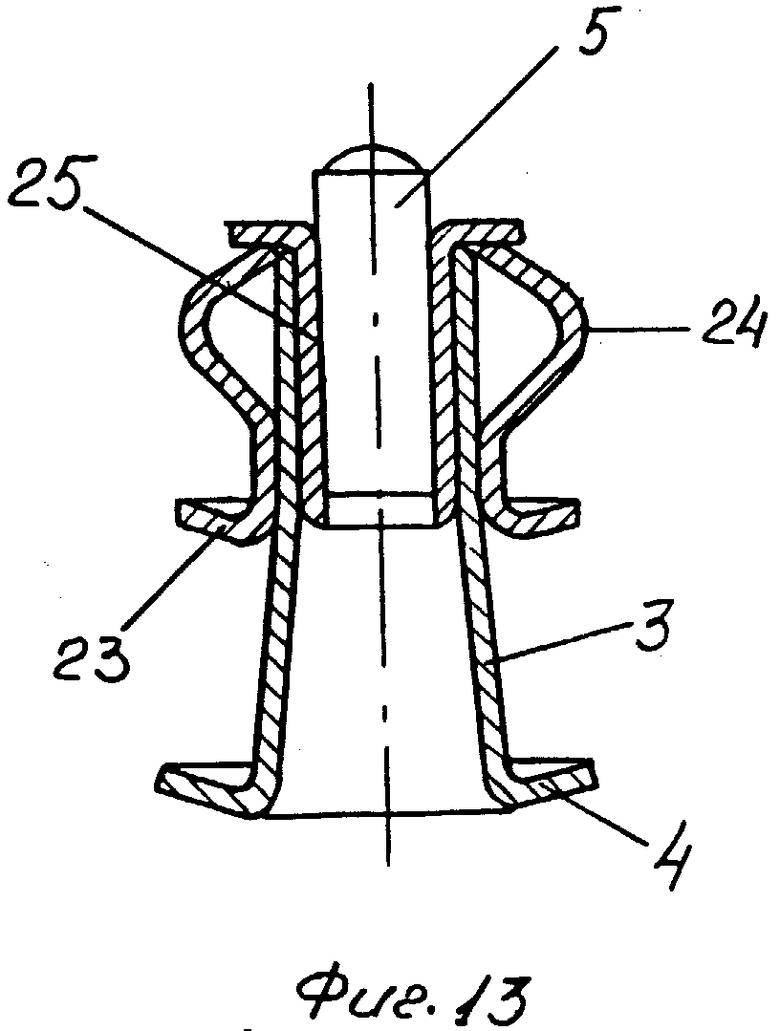

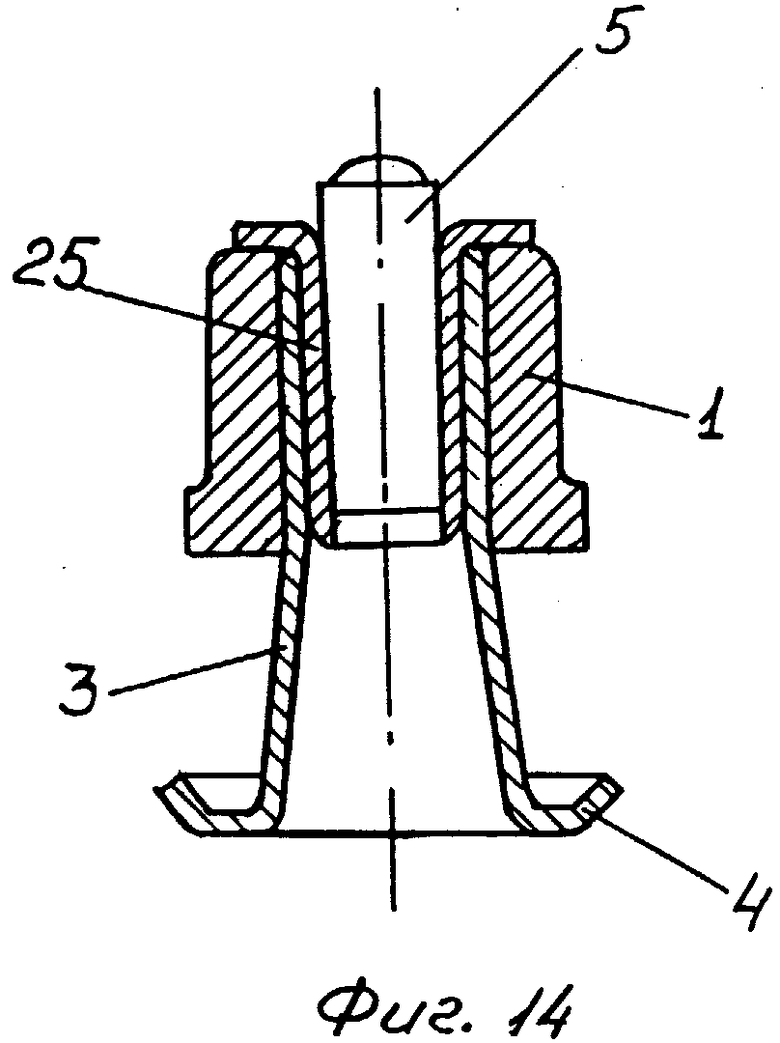

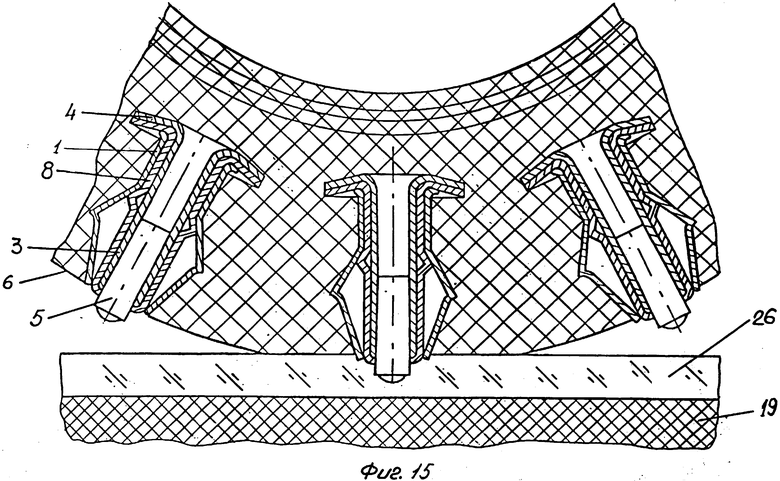

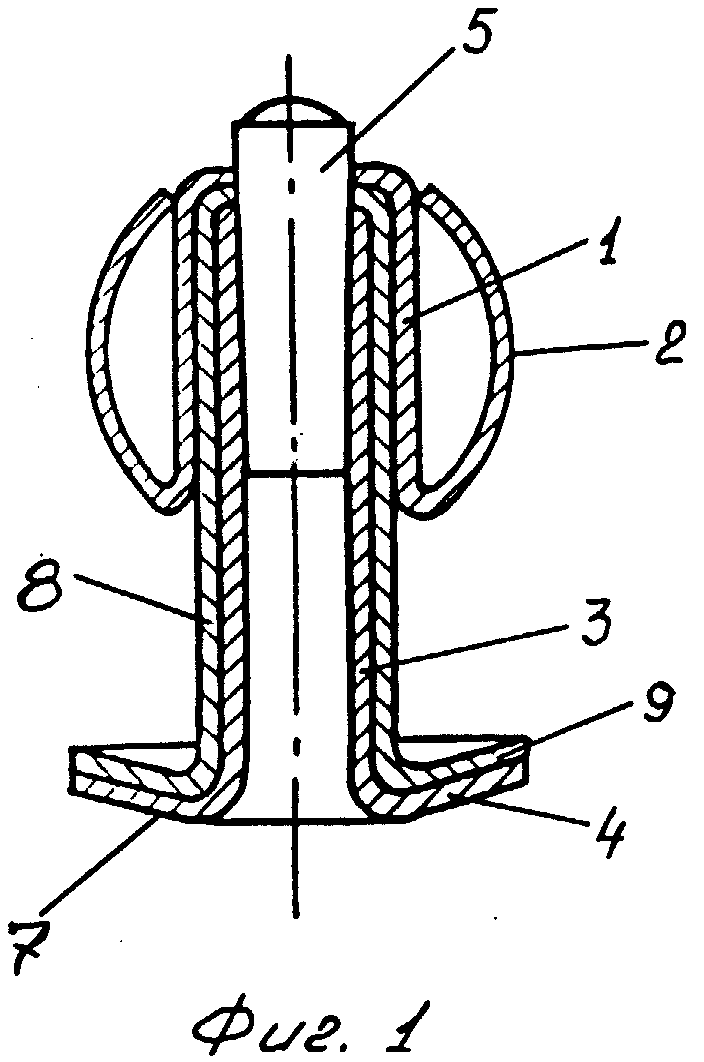

На фиг. 1 изображен шип противоскольжения по первому варианту для колес транспортных средств в разрезе, корпус выполнен в виде полой сферы; на фиг. 2 - шип противоскольжения по первому варианту, корпус которого состоит из двух втулок, внешняя из которых выполнена в виде полого цилиндра и двух усеченных конусов; на фиг. 3 - шип противоскольжения по первому варианту, корпус которого состоит из двух втулок, одна из которых выполнена в виде усеченных полых конусов; на фиг. 4 - то же, что на фиг. 3, корпус выполнен в виде полых усеченных конусов с радиусом перехода по основаниям; на фиг. 5 - шип противоскольжения по первому варианту, корпус которого выполнен в виде гофрированной сильфонной трубки, которая переходит в цилиндрическую трубку, заканчивающуюся фланцем; на фиг. 6 - схема взаимодействия шипа противоскольжения по фиг. 4 с дорожным покрытием с высоким коэффициентом сцепления; на фиг. 7 - шип противоскольжения по второму варианту; на фиг. 8 - шип противоскольжения по второму варианту с корпусом из двух втулок; на фиг. 9 - шип противоскольжения по второму варианту с корпусом в виде сферы; на фиг. 10 - шип противоскольжения по второму варианту с корпусом из двух втулок, внешняя из которых многофланцевая; на фиг. 11 - шип противоскольжения с многофланцевым корпусом из полимерного материала; на фиг. 12 - шип противоскольжения по первому варианту с полостью у фланцевой зоны стержня; на фиг. 13 - шип противоскольжения по первому варианту с многовтулочным центральным стержнем и полостью между стержнем и корпусом; на фиг. 14 - шип противоскольжения по второму варианту с многовтулочным центральным стержнем; на фиг. 15 - то же, что на фиг. 6, дорожное покрытие с малым коэффициентом сцепления (лед, прессованный снег).

Настоящее изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенной совокупностью признаков требуемого технического результата.

В первом варианте конструкции шипа противоскольжения, обладающего предельно малым весом, жестким закреплением износостойкой головной части и имеющего достаточно развитые опорные поверхности, чтобы обеспечить устойчивость шипа в протекторе и исключить его выпадение в течение всего срока службы шины, указанные качества реализуются за счет создания полостей в корпусе или между центральным стержнем и корпусом и использования технологии вытяжки тонкостенных элементов. Ниже рассматриваются примеры реализации этой концепции.

Шип противоскольжения для колес транспортных средств (фиг. 1) содержит корпус, выполненный в виде втулки 1 с развитой опорной поверхностью 2, полый центральный стержень в виде втулки 3 с фланцем 4, жестко зафиксированный в корпусе, и износостойкую головную часть 5, вставленную в полость стержня. При этом головная часть 5, выполненная в виде конического штифта из твердого сплава, закрепляется в полом стержне. Шип устанавливается в шину 6 таким образом, чтобы его износостойкая головная часть 5 выступала над поверхностью шины 6 (фиг. 5, 15).

В данном примере исполнения полый стержень 3 выполнен из листовой стали методом глубокой вытяжки, опорная фланцевая поверхность 7 которого представляет собой усеченный конус с радиусами переходов в зоне перегиба. Втулка корпуса 1 шипа в виде полой сферы также выполнена из листового металла методом глубокой вытяжки и имеет сферическую опорную внешнюю поверхность 2 и цилиндрическую посадочную поверхность, между которыми образована полость.

В этом примере исполнения облегченного шипа противоскольжения корпус жестко связан с полым центральным стержнем с образованием единой жесткой конструкции. Однако возможна реализация, при которой центральный полый стержень установлен в корпусе с возможностью осевого перемещения с образованием плавающего шипа. При такой конструкции шипа во время взаимодействия с дорогой с высоким коэффициентом сцепления центральный полый стержень вместе с износостойкой головной частью утопает в шине, смещаясь относительно корпуса.

Выполнение корпуса тонкостенной конструкции с развитой внешней поверхностью позволяет при минимальном весе корпуса получить развитую опору для устойчивости шипа в теле резины грунтозацепа шины. При этом фиксация происходит на значительном по площади пространственном участке взаимодействия корпуса с резиной и без повреждения последней при смещениях шипа и деформациях самого блока грунтозацепа. Отсутствие локальных зон передачи усилий от шипа в тело резины, как это имеет место при наличии фланца, обеспечивает равномерное распределение действующих на резину усилий, не приводящих к ее расслаиванию.

Обращается внимание на то, что применительно к фиг. 1 описана конструкция шипа противоскольжения, у которого корпус выполнен из одной втулки 1. На на фиг. 1 представлен пример реализации этого шипа с корпусом, выполненным из жестко связанных друг с другом двух втулок 1 и 8, одна из которых (позиция 8) имеет развитую фланцевую поверхность 9, а вторая (позиция 1) имеет развитую боковую поверхность 2 в виде сферы, которая внутри образует полость.

На фиг. 2 изображен шип противоскольжения, корпус которого состоит из двух втулок: соответственно внешне расположенной втулки 1 с развитой опорной поверхностью и внутренне расположенной втулки 8 с опорным фланцем 9, плотно примыкающим по поверхности к опорному фланцу 4 полого центрального стержня. При этом втулки 1 и 8 концентрично смонтированы на стержне и неподвижно зафиксированы друг относительно друга посредством запрессовки одной втулки в другую. Обе втулки корпуса выполнены из листового металла методом глубокой вытяжки.

В случае неподвижной связи всех элементов шипа друг относительно друга внутренняя втулка 8 может и не иметь опорного фланца 9. В случае подвижной связи центрального полого стержня с износостойкой головной частью относительно корпуса шипа наличие опорного фланца 9 втулки 8 корпуса обязательно, причем диаметр опорного фланца 9 втулки 8 корпуса может быть равен, больше или меньше диаметра опорного фланца 4 центрального полого стержня.

Опорная внешняя поверхность наружной втулки 1 корпуса шипа по фиг. 2 обусловлена наличием полости между стенками втулок корпуса и сформирована поверхностями двух встречных конусов 10 и 11 и связывающей их цилиндрической поверхностью 12.

Внешняя опорная поверхность наружной полой втулки 1 корпуса шипа по фиг. 3 образована поверхностями двух встречных конусов 13 и 14 и связывающей их выпуклой поверхностью перехода радиуса R, сглаживающей зону перехода. Между стенками втулок корпуса по примерам исполнения по фиг. 2 и 3 образована полость.

Внешняя опорная поверхность наружной полой втулки 1 корпуса шипа по фиг. 4 образована поверхностями двух встречных конусов 15 и 16 и связывающей их вогнутой поверхностью 17 радиуса r, формирующей заостренный угол.

Все втулки корпуса по примерам исполнения, представленным на фиг. 1-8, 12-14, выполняются из листового металла методом глубокой вытяжки.

Одним из надежных способов фиксации наружной втулки корпуса шипов по фиг. 2, 3, 4 относительно внутренней может быть наружная зиговка 18 внутренней втулки корпуса в процессе сборки с наружной втулкой.

Внутри корпуса шипов по фиг. 2-5, 7-12 размещен полый стержень 3, выполненный аналогично примеру исполнения по фиг. 1 как по конструкции, так и по технологии изготовления.

Естественно, что для каждого шипа противоскольжения по примерам исполнения, представленным на фиг. 2-8, 10-12, возможен вариант жесткой связи корпуса с центральным полым стержнем или указанный стержень может быть установлен с возможностью осевого перемещения относительно корпуса.

Шип противоскольжения, представленный на фиг. 12, представляет собой центральный полый стержень в виде втулки 3 с фланцем 4, внутри которого закреплена головная износостойкая часть 5. По первому примеру исполнения этого шипа корпус представляет собой составную конструкцию, выполненную из внутренней втулки 19, в верхней части шипа примыкающей к цилиндрической поверхности центрального полого стержня, а в нижней имеет конусообразную форму 20 с фланцем 21, образующую полость между центральным полым стержнем и этой втулкой 19. На этой втулке смонтирована другая втулка 22 корпуса. По второму примеру исполнения этого шипа указанная втулка 19 может являться элементом центрального полого стержня, который в данном случае рассматривается как составной из двух втулок.

Естественно, что в данном шипе противоскольжения возможна реализация осевой подвижности центрального полого стержня 3 с износостойкой головной частью 5 относительно жестко связанных между собой втулок 19 и 22 корпуса по первому варианту исполнения.

На фиг. 13 изображен шип противоскольжения, центральный полый стержень которого состоит из двух втулок 3, 23, внутри которых закреплена износостойкая головная часть 5, причем наружная втулка 3 имеет развитую фланцевую опорную поверхность 4 и представляет собой в верхней части полый цилиндр, который переходит в полый усеченный конус, заканчивающийся фланцем.

Внутри этой втулки 3 запрессована короткая втулка 23, внутри которой закреплена износостойкая головная часть 5. На цилиндрическую часть центрального полого стержня напрессован корпус, представляющий собой цилиндрическую трубку, в верхней части которой сформирован выпуклый гофр 24, который образует с центральным полым стержнем полость. В нижней части эта цилиндрическая трубка переходит во фланец 25.

На фиг. 13 показан один выпуклый гофр 24, однако таких гофров может быть и больше.

Выполнение втулок корпуса и центрального стержня с развитыми фланцевыми поверхностями обеспечивает устойчивость и надежную фиксацию шипа в шине.

Выполнение корпуса и стержня из листового металла методом глубокой вытяжки позволяет получить облегченный шип, конструктивная жесткость которого достаточна для удержания износостойкой головной части на протяжении всего срока службы шины.

Корпус шипа может быть выполнен из любого материала, например, из стали или цветного металла, из полимера или резины.

Во втором варианте конструкции шипа противоскольжения, обладающего предельно малым весом, жестким закреплением износостойкой головной части и имеющего достаточно развитые опорные поверхности, чтобы обеспечить устойчивость шипа в протекторе и исключить его выпадение в течение всего срока службы шины, указанные качества реализуются за счет создания развитой внешней поверхности корпуса при использования технологии вытяжки тонкостенных элементов. Ниже рассматриваются примеры реализации этой концепции.

Шип противоскольжения для колес транспортных средств, выполненный по второму варианту исполнения (фиг. 1), содержит корпус, выполненный в виде втулки 1 с развитой опорной поверхностью 2, полый центральный стержень в виде втулки 3 с фланцем 4, жестко или с осевой подвижностью зафиксированный в корпусе, и износостойкую головную часть 5, вставленную в полость стержня. При этом головная часть 5, выполненная в виде конического штифта из твердого сплава, закрепляется в полом стержне. Шип устанавливается в шину 6 таким образом, чтобы его износостойкая головная часть 5 выступала над поверхностью шины.

В данном примере исполнения полый стержень выполнен из листовой стали методом глубокой вытяжки, опорная фланцевая поверхность 7 которого представляет собой усеченный конус с радиусами r, R переходов в зоне перегиба.

На фиг. 8 представлен шип противоскольжения, аналогичный по конструкции шипа по фиг. 7, но отличающийся тем, что центральный полый стержень выполнен из втулки 3, установленной в корпусе, выполненном из двух втулок 1 и 8, последняя из которых так же выполнена с фланцем 9, прилегающим к фланцу втулки полого центрального стержня. Выполнение корпуса из двух втулок позволяет увеличить поверхность фланцевого взаимодействия корпуса с телом резины шины.

Относительно данного примера исполнения можно указать, что данная конструкция может рассматриваться как шип противоскольжения, у которого корпус выполнен в виде одной втулки, а центральный полый стержень представляет собой комбинацию двух втулок.

В этом примере исполнения облегченного шипа противоскольжения корпус жестко связан с полым центральным стержнем с образованием единой жесткой конструкции. Однако, возможна реализация, при которой корпус своими посадочными элементами использует полый центральный стержень в качестве опоры, а указанный стержень установлен в корпусе с возможностью осевого перемещения с образованием плавающего шипа. При такой конструкции шипа во время взаимодействия с дорогой с высоким коэффициентом сцепления центральный полый стержень вместе с износостойкой головной частью утопает в шине, смещаясь относительно корпуса.

Выполнение корпуса тонкостенной конструкции с развитой внешней поверхностью позволяет в примерах исполнения по фиг. 7 и 8 при минимальном весе корпуса получить развитую опору для устойчивости шипа в теле резины грунтозацепа шины. При этом фиксация происходит на значительном по площади пространственном участке взаимодействия корпуса с резиной, что исключает смещения шипа при деформациях самого блока грунтозацепа.

На фиг. 9 приведена конструкция шипа противоскольжения, аналогичная конструкции шипа по фиг. 7, но корпус выполнен в виде сферы 1 из резины или иного полимерного материала. При этом корпус жестко связан со стержнем.

На фиг. 10 и 11 показаны два примера исполнения шипов противоскольжения, корпуса которых выполнены либо из двух втулок (фиг. 10), одна из которых, являющаяся внешней, выполнена из полимерного материала или резины и имеет развитые фланцевые поверхности по всей своей длине, либо из одной втулки из полимерного материала или резины (фиг. 11), также имеющей развитые фланцевые поверхности по всей своей длине. При этом форма в сечении фланцевых участков этих втулок может быть различной. В части жесткого или подвижного взаимодействия корпуса и центрального полого стержня эти шипы не отличаются по своим возможностям от ранее рассмотренных.

На фиг. 14 представлен шип противоскольжения, аналогичный примеру исполнения шипа по фиг. 13 первого варианта, с той лишь разницей, что корпус 1 не является полым, а представляет собой монолитный втулочный элемент.

Оба варианта рассмотренных конструкций, изготовленных с использованием одной и той же технологии, направлены на решение одной и той же задачи по облегчению веса шипа и обеспечению его надежного удержания в теле резины грунтозацепа автошины.

На фиг. 15 показано взаимодействие шипа противоскольжения по фиг. 4 с дорожным покрытием, имеющим малый коэффициент сцепления (лед, прессованный снег).

Шип противоскольжения для колес транспортных средств работает следующим образом.

При рассмотрении работы шипа конкретная его конструкция не учитывается, так как все предложенные примеры в этом плане одинаковы и работают по единому общему принципу.

Шип противоскольжения устанавливается в протекторной части шины известным образом, например, за счет введения его с натягом в изготовленное в грунтозацепе протектора отверстие и его фиксации за счет взаимодействия фланца центрального полого стержня и опорной внешней поверхности корпуса шипа с резиной протектора. Для более надежной фиксации шипа в грунтозацепе может использоваться клей или вулканизация.

Такая установка обеспечивает надежную фиксацию шипа в резине протектора и возможность радиального смещения при воздействии на головную часть 5 со стороны дорожного покрытия за счет деформации резины в зоне опоры шипа (фиг. 6, положение центрального шипа).

Таким образом усилие, возникающее при взаимодействии износостойкой головной части 5 шипа с дорожным покрытием 19, 26, через полый центральный стержень и втулки корпуса передается на автошину 6 (фиг. 6, 15).

Осевая подвижность шипа, обеспечивающая минимальное разрушение дорожного покрытия (фиг. 6) и максимальное сцепление (фиг. 15, показано взаимодействие шипа с ледовой коркой 26 дорожного покрытия 19), достигается подбором оптимальных размеров и диаметров внешней опорной поверхности корпуса и фланца центрального стержня. В зависимости от размера и назначения шипа (для легковой или грузовой машины) корпус и центральный полый стержень могут содержать одну или более втулок, которые, например, запрессовываются одна в другую.

Выполнение корпуса и центрального стержня из листового металла методом глубокой вытяжки позволяет сделать высокопроизводительным и высокотехнологичным процесс изготовления шипа, резко сократить отходы производства (высечка, получаемая в результате производства, может быть использована в качестве сетки в народном хозяйстве), кроме того, формирование внешней опорной поверхности корпуса за счет образования между стенками полости по первому варианту позволяет резко уменьшить вес шипа, что в свою очередь снижает износ дорожных покрытий и автомобильных шин.

Настоящее изобретение промышленно применимо, так как для его изготовления в массовом производстве не требуется специальной оснастки и новой технологии, кроме тех, которые используются на машиностроительном производстве. Метод глубокой вытяжки листового металла представляет собой хорошо известную и отработанную технологию, а конструкция шипа противоскольжения разработана с учетом использования этой технологии.

Изобретение относится к автомобильной промышленности. Шип противоскольжения для эксплуатируемых в зимний период времени колес транспортного средства состоит из корпуса, выполненного в виде по крайней мере одной втулки с развитой внешней опорной поверхностью. Внутри корпуса размещен центральный полый стержень с опорным фланцем и с износостойкой головной частью. При этом износостойкая головная часть размещена и закреплена в центральном полом стержне с опорным фланцем. Корпус может быть выполнен из одной или двух тонкостенных втулок, концентрично смонтированных на стержне. Развитая внешняя опорная поверхность корпуса по первому варианту сформирована за счет образования полости между стенками центрального полого стержня и корпусом или между стенками корпуса, а по второму - за счет выполнения развитых фланцевых участков. При этом корпус или его часть могут выполняться из резины или пластмассы или корпус либо его часть или полый стержень выполняются из листового металла методом глубокой вытяжки. Корпус и центральный полый стержень можут быть связаны между собой жестко или с осевой относительной подвижностью. В результате достигается снижение веса шипа, повышение его устойчивости и фиксации в шине, а также высокая производительность процесса изготовления шипа. 2 с. и 9 з.п. ф-лы, 15 ил.

| СПОСОБ БЕСКОНТАКТНОГО И ДИСТАНЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ГИРЛЯНД ИЗОЛЯТОРОВ ВОЗДУШНЫХ ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2007 |

|

RU2359280C2 |

| US 3747659 A, 24.07.73 | |||

| US 3884284 A, 20.05.75 | |||

| DE 3100325 A, 05.12.81. | |||

Авторы

Даты

1998-08-20—Публикация

1997-10-03—Подача