Область техники

Данное изобретение относится к устройству и способу изготовления ленты, которую можно использовать в качестве вспомогательных слоев, брекера и укрепляющей основы в каркасе шин, и, в частности, к устройству и способу изготовления такой ленты из суровой ткани. Такую ленту можно изготовить в соответствии с размерами в зависимости от применения, например при использовании в качестве вспомогательного слоя с определенным количеством нитей.

Уровень техники

Для достижения цели укрепления шин шинная промышленность в течение продолжительного времени проявляла значительный интерес к конструкциям радиальных шин. Пример укрепляющей основы шины описан в патенте США №3720569 на имя Kimble. Эту укрепляющую основу изготавливают посредством пропускания через экструдер множества нитей корда, расположенных с требуемым интервалом между ними. Нити корда могут быть покрыты каучуковым латексом посредством многократного пропитывания до образования монолитной полосы. Преимущество таких конструкций укрепляющей основы состоит в том, что их использование позволяет улучшить устойчивость на дороге и увеличить срок службы протектора шины как в конструкциях слоя с радиальным расположением нитей корда, так и в конструкциях слоя с диагональным расположением нитей корда. Однако такие конструкции подвержены разрушениям, вызванным отделением краев брекера вследствие недостаточного скрепления укрепляющей основы с резиной шины.

Вспомогательные слои, которыми покрывают брекер радиальной шины, могут быть использованы для того, чтобы свести к минимуму разрушения, вызванные отделением краев брекера. Первоначально вспомогательные слои прикрепляли по всей ширине полосы посредством склеивания внахлест. Опыт показал, что в процессе высыхания может произойти расклеивание. Кроме того, поскольку вспомогательный слой расположен поверх брекера, это ограничивает растяжение брекера. К тому же при такой конструкции по всему брекеру ширина материала должна быть одинакова. Как результат таких ограничений в 90-х годах двадцатого столетия была разработана более узкая лента, которую использовали в качестве вспомогательного слоя. Такую ленту по спирали наматывают на брекер. Ленту изготавливают посредством продольного разрезания прорезиненной ткани. Ширина этой ленты зависит от количества нитей корда на дюйм, которое для разных производителей шин является различным. Было отмечено, что использование такой ленты позволяет увеличить натяжение при наматывании ввиду того, что ее не сращивают. Кроме того, на краях брекера можно использовать дополнительные слои этой ленты, чтобы улучшить рабочие свойства шины. Однако выполнение этого способа зависит от нескольких технологических процессов/этапов, таких как изготовление (плетение) ткани, обработка ткани для обеспечения ее надежного склеивания с каландрированной резиной, приготовление резиновой смеси, каландрирование или обработка поверхности резины на обработанной ткани и продольное разрезание прорезиненной ткани на полосы определенной ширины. Приведенные процессы являются дорогостоящими/трудоемкими. В результате продольного разрезания по краям ленты могут быть обрезаны нити корда, что может привести к изнашиванию краев ленты. Следовательно, применение такого способа приводит к образованию изрядного количества бракованного материала. Кроме того, изготовленная таким образом лента может иметь неравномерную структуру вследствие различного количества одиночных нитей корда в каждой полосе. Возможность возникновения неточностей и различных отклонений на каждой стадии обуславливает наличие чрезмерных допусков в процессе изготовления шин. Наконец, добавление резины для обеспечения надежного склеивания ткани с резиной шины увеличивает общий вес шины.

Способ изготовления кордной ткани брекера сходен со способом, при котором выполняют продольное разрезание ткани, в том, что он включает в себя обработку ткани, например, с помощью пропитывания составом на основе резорцино-формальдегидных смол и латекса для обеспечения надежного склеивания. Однако кордная ткань брекера имеет существенные отличия: уточный корд идентичен лицевому корду, ткань готова к использованию для изготовления брекера, так как она не требует продольного разрезания и обрезинивания.

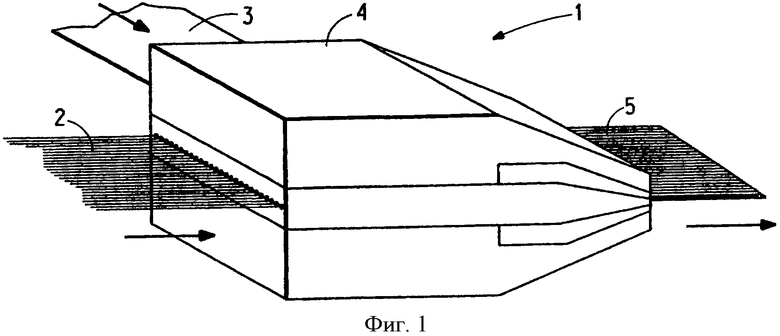

Вследствие наличия недостатков, свойственных способу, при котором выполняют продольное разрезание прорезиненной ткани, был разработан способ изготовления ленты, используемой в качестве вспомогательного слоя, из одиночных нитей корда с использованием крейцкопфного экструдера (cross-head extruder). Такой способ широко известен под названием «Steelastic® process» и продемонстрирован на Фиг.1. При применении способа «Steelastic® process» (устройство для осуществления способа в целом обозначено цифрой 1) множество нитей корда 2 и резину 3 подают в экструзионную головку 4, где нити корда покрывают резиной для обеспечения надежного склеивания с резиной шины. Таким образом изготавливают ленту, которая содержит множество прорезиненных одиночных нитей корда. Перед подачей в экструзионную головку нити корда должны быть обработаны посредством пропитывания составом на основе резорцино-формальдегидных смол и латекса для обеспечения надежного склеивания с резиной на стадии экструзии.

Способ «Steelastic® process» обеспечивает получение улучшенной равномерности по сравнению со способом, при котором выполняют продольное разрезание прорезиненной ткани, так как исключает вероятность неровного продольного разрезания и, таким образом, предусматривает точный контроль количества одиночных нитей корда в ленте. Кроме того, этот способ позволяет уменьшить количество бракованного материала по сравнению со способом, в котором выполняют продольное разрезание прорезиненной ткани, так как исключает обрезку нитей корда по краям ленты. Кроме того, применение способа «Steelastic® process» дает возможность увеличить длину ленты в рулоне. Однако использование экструдера и экструзионной головки по этому способу требует значительных капиталовложений. Кроме того, сохраняется зависимость получения самой ленты от стадии приготовления резиновой смеси и добавления/применения резины, используемой в качестве средства для обеспечения надежного склеивания с резиновыми компонентами шины, вследствие чего увеличивается ее вес и себестоимость. К тому же использование способа «Steelastic® process» требует применения повышенного давления и температуры. Следовательно, шинная промышленность нуждается в разработке способа изготовления ленты или полосы, которую можно использовать в качестве вспомогательных слоев, брекера и укрепляющей основы в каркасе шин, требующего меньших капиталовложений и являющегося менее трудоемким по сравнению со способами, известными из уровня техники. Кроме того, существует потребность в способе, применение которого позволит изготовить ленту с более равномерной структурой при отсутствии бракованного материала. Помимо этого, было бы желательно получить готовую к применению упакованную (свернутую) ленту или полосу, предназначенную для использования в шине в качестве вспомогательного слоя или для использования в качестве брекера и укрепляющей основы в каркасе шин.

Раскрытие изобретения

Авторами данного изобретения было установлено, что текучесть клея (пропиточного состава) во много раз выше текучести резины и что использование клея для пропитывания одиночных нитей корда является более предпочтительным, чем использование резины, применяемой в способе «Steelastic® process». Кроме того, было установлено, что клей можно применять при комнатной температуре и давлении окружающей среды, в отличие от резины, которую в способе «Steelastic® process» надо подавать в нагретый экструдер. Таким образом, данное изобретение позволяет преодолеть недостатки, присущие предшествующему уровню техники, посредством создания способа, который не требует использования экструзионных головок, как это происходит в способе «Steelastic® process».

Кроме того, способ по данному изобретению не является таким трудоемким, как известный из уровня техники, в котором выполняют продольное разрезание прорезиненной ткани, поскольку способ по данному изобретению не требует выполнения продольного разрезания ткани. Кроме того, этот способ не является таким капиталоемким, как способ, в котором выполняют продольное разрезание прорезиненной ткани, поскольку не требует использования каландра. К тому же использование способа по данному изобретению позволяет избежать возникновения неточностей, поскольку в нем не выполняют стадию продольного разрезания, и, следовательно, практически исключена вероятность образования неравномерности структуры вследствие различного количества одиночных нитей корда в каждой полосе. Также, ввиду того, что способ по данному изобретению не содержит стадию продольного разрезания, не возникает изнашивания ленты по краям и не происходит обрезание нитей корда по краям ленты. Таким образом, использование способа по данному изобретению приводит к образованию меньшего количества бракованного материала, чем это происходит в способе, в котором выполняют продольное разрезание прорезиненной ткани. Наконец, общий вес шины может быть уменьшен, поскольку отсутствует надобность в добавлении резины для обеспечения надежного склеивания ткани с резиной шины.

Следовательно, в соответствии с данным изобретением разработан способ изготовления ленты из ткани. Способ включает в себя пропитывание ткани, содержащей множество одиночных нитей корда, в клее на основе растворителя, при этом клей содержит эластомерную композицию, растворенную в растворителе, и высушивание клея для того, чтобы большая часть растворителя испарилась, с образованием, таким образом, ленты, содержащей ткань, покрытую эластомерной композицией. В итоге ленту, готовую к использованию, можно изготовить в соответствии с размерами в зависимости от применения, например при использовании в качестве вспомогательного слоя с десятью нитями.

Краткое описание чертежей

На Фиг.1 представлен общий вид части оборудования, используемого в известном из уровня техники способе («Steelastic® process») для изготовления ленты из одиночных нитей корда, используемой в качестве укрепляющей основы шины.

На Фиг.2 представлен вид в вертикальном разрезе части оборудования, используемого в способе изготовления ленты из одиночных нитей корда по данному изобретению, применяемой в качестве укрепляющей основы шины.

На Фиг.3 представлен общий вид прессующего вальца по данному изобретению.

На Фиг.4 представлен общий вид части направляющего вальца, используемого в устройстве по данному изобретению в качестве направляющей детали для ленты.

На Фиг.5 представлен общий вид конечного узла привода устройства, показанного на Фиг.2.

На Фиг.6 представлен общий вид гребня, предназначенного для направления ленты по данному изобретению к мотальному устройству.

На Фиг.7 представлен вид в вертикальном разрезе мотального устройства по данному изобретению.

Подробное описание изобретения

В соответствии с данным изобретением создано устройство и разработан способ изготовления полосы или ленты, которую можно использовать в качестве вспомогательных слоев, брекера и укрепляющей основы в каркасе шин. Способ по данному изобретению будет описан применительно к работе устройства по данному изобретению со ссылками на Фиг.2-7. Ленту изготавливают из суровой «брекерно-кордной ткани» (в противоположность «шинно-кордной ткани») или из мини-ткани, которая содержит множество одиночных нитей корда. Такую брекерно-кордную ткань можно изготовить на ткацком станке, например на станке, который можно приобрести у фирмы Jakob Muller AG, г.Фрик, Швейцария. Этот станок можно наладить для изготовления ткани, которая имеет меньшую ширину, чем традиционная шинно-кордная ткань, применяемая в способе, в котором выполняют продольное разрезание прорезиненной ткани. Ширина суровой ткани равна ширине требуемого вспомогательного слоя и обычно составляет около 1/4-3/8 дюйма. Эту ткань можно изготовить посредством расположения множества одиночных нитей корда в основном направлении. Количество одиночных нитей корда на дюйм при использовании в качестве вспомогательных слоев или каркаса варьируется в зависимости от конструкции корда и, для заданной конструкции, в зависимости от типа шины и ее производителя. Уточную нить перемещают в перекрестном (перпендикулярном) направлении. Уточная нить представляет собой эластичную нить, покрытую хлопком. Назначением уточной нити является непрерывное удерживание одиночных нитей корда на заранее установленном близком расстоянии друг от друга.

Типичные синтетические нити, используемые в качестве нитей корда по данному изобретению, изготавливают из полиамидов, таких как найлон 6,6, найлон 6, или из любых их сополимеров. В альтернативном варианте нити могут содержать полиэфиры, арамидные волокна, вискозное волокно, стекло или углерод и т.д. Особенно подходящей нитью для использования по данному изобретению является нить марки Т-728, которая представляет собой термостабилизированный найлон 66, который можно приобрести у компании DUSA International, Уилмингтон, США, штат Делавэр. Чтобы удовлетворять требованиям прочности и долговечности при использовании в шинной промышленности, нити обычно изготавливают из высоковязких полимеров, содержащих стабилизаторы, и вытягивают с высокой кратностью вытяжки с получением высокопрочных нитей, как описано в патенте США №3311691.

Суровую ткань, в целом обозначенную на Фиг.2 цифрой 10, подают в устройство по данному изобретению. Устройство по данному изобретению содержит каркас, снабженный множеством вертикальных балок 12, парой горизонтальных балок 14 и набором скоб 16. Суровую ткань обычно обрабатывают с помощью активирующего средства для соединения резины с нитями корда. Обычно в качестве активирующего средства для пропитывания используют состав на основе резорцино-формальдегидных смол и латекса. Выполнение этой стадии не показано, так как это является стандартной процедурой в промышленности. Обработанную ткань подают к направляющему вальцу 18, который может быть установлен в качестве опции, в зависимости от расстояния, которое должна пройти ткань. Обработанную ткань затем подают к блоку для пропитывания, который в целом обозначен на Фиг.2 цифрой 20. Блок для пропитывания 20 содержит вывод 22, лоток 24 для пропитывания клеем и механизм 26 для поднимания и опускания лотка для пропитывания.

Посредством механизма, как описано ниже, ткань погружают в лоток для пропитывания клеем. Как показано, в частности, на Фиг.2, лоток 24 для пропитывания содержит множество приемных вальцов 32. Вальцы способствуют перемещению ткани через лоток для пропитывания и обеспечивают погружение ткани в этот лоток. Вальцы 32 содержат множество выступающих частей 32а, как показано на Фиг.3, и множество выемок или углублений 32b, как показано на Фиг.3 и 4. Ткань располагают в выемках 32b приемного вальца. Прессующий валец 34 расположен выше среднего вальца 32 лотка для пропитывания. Прессующий валец 34 содержит множество выступающих частей 34а и углублений 34b. Как показано на Фиг.3, выступающие части 34а с углублениями 32b приемного вальца 32 оказывают взаимное действие на ткань. Необходимо отметить, что одновременно можно пропитывать несколько полос ткани. Полосы ткани расположены на выступающих частях прессующего вальца и в углублениях вальца лотка для пропитывания, с тем чтобы впрессовать клей в пустоты между полосами ткани по мере их перемещения через лоток для пропитывания. Сольватированная, или влажная, лента, обозначенная цифрой 33, показана на Фиг.4 выходящей из выемок вальца лотка для пропитывания. Если пропитывают несколько полос ткани, на этой стадии для разделения полос ткани в ходе последующей обработки можно использовать направляющие вальцы.

Кроме того, не выходя за рамки данного изобретения, в специальное используемое оборудование могут быть внесены изменения. Например, если натяжение ткани при прохождении через лоток для пропитывания является достаточным, необязательно использовать прессующий валец. В этом случае натяжение ткани лишь должно быть достаточным для удерживания ткани в углублениях приемного вальца лотка для пропитывания. В этом случае можно использовать соответствующий поддерживающий элемент для ткани, например направляющий валец или стеклянную балку.

Пропитывающий состав, который используют в лотке для пропитывания, представляет собой клей на основе растворителя. Такой клей на основе растворителя содержит эластомерную композицию, которую растворяют в растворителе, например толуоле. Эластомерная композиция может, например, содержать (но не ограничена только перечисленными) натуральный каучук или натуральный каучук с сополимером бутадиена и стирола или с сополимером бутадиена и стирола и полибутадиеном. Эти вещества, входящие в состав эластомерной композиции, можно смешать с усиливающим (упрочняющим) агентом, активирующими добавками и/или пластификаторами, в зависимости от потребностей конечного потребителя. Процентное содержание растворителей в клее зависит от скорости, с которой нити корда перемещают через устройство, и обычно находится в диапазоне 10-30%.

Сольватированную, или влажную, ленту затем подают к направляющему вальцу 36 и к другому направляющему вальцу 38, как показано на Фиг.2 и более детально на Фиг.4. На Фиг.4 представлен вид в разрезе, на котором изображена часть приведенного в качестве примера направляющего вальца по данному изобретению. Как показано на Фиг.4, выемки 40 выполнены в направляющем вальце для размещения сольватированной ленты. Необходимо отметить, что вместо направляющих вальцов, предназначенных для направления ленты после того, как она покинет лоток для пропитывания, можно использовать втулки, расположенные вокруг направляющих вальцов за лотком для пропитывания. Целью использования либо направляющих вальцов, либо втулок является удерживание ленты ровной и предотвращение ее сворачивания при выходе из устройства, как показано на Фиг.2.

Сольватированную ленту затем подают в сушильную камеру 42, где ее один раз перемещают по направлению к другому направляющему вальцу 44, а затем снова перемещают через сушильную камеру в обратном направлении. В сушильной камере ткань должна быть зафиксирована в одной плоскости. Этого достигают посредством удерживания ткани в натянутом положении, причем необходимо сохранить целостность ленты. Клей, включая растворитель и эластомерную композицию, в сушильной камере подвергается высушиванию. Высушивание обычно происходит при температуре около 110°С в течение некоторого времени, которое зависит от скорости, с которой суровую ткань перемещают через устройство. При высушивании большая часть растворителя удаляется (испаряется). То, что остается, представляет собой покрытую эластомерной композицией ткань, готовую к использованию, выполненную, таким образом, в виде ленты. Эта лента обозначена цифрой 46 и показана на Фиг.5. В конечном продукте в качестве компонента лены остается некоторое небольшое остаточное (следовое) количество растворителя. Растворитель может составлять 0,0009-5% от веса ленты.

Из сушильной камеры ленту подают обратно через направляющий валец 38 к последовательно расположенным направляющим вальцам 46, 48 и 50 и к узлу привода, который в целом обозначен цифрой 52 и показан на Фиг.2 и Фиг.5. Другой узел привода 54, содержащий вал 54а и вальцы 54b и 54с, может быть включен в конструкцию в качестве опции, и его используют только в том случае, если узел привода 52 находится в нерабочем состоянии. Как показано на Фиг.2, узел привода 52 содержит вал 52а и редукторные вальцы 52b и 52с, предназначенные для перемещения ленты через устройство. Как показано на Фиг.5, узел поддерживается каркасом 56, который содержит опорную балку 58, предназначенную для размещения ленты при ее перемещении через устройство. Опорную балку располагают между двумя кронштейнами 60.

Ленту, которая на Фиг.6 обозначена цифрой 62, затем подают к двум парным направляющим вальцам 62 и 64 и к механизму 66, предназначенному для размещения ленты во вспомогательном гребне 68, как показано на Фиг, 6. Механизм 66 содержит вертикальные опоры 66а, горизонтальную балку 66b, a также валец 66с. Балку и валец удерживают вместе с помощью торцевой крышки 66d. Ленту перемещают поверх вальца 66с и подают к гребню 68. Гребень, показанный на Фиг.6, сходен с гребнем, который используют в известном способе изготовления корда с одиночными нитями, предназначенным для удерживания нитей корда разделенными, за исключением того, что гребень, показанный на Фиг.6, предназначенный для размещения ленты, имеет меньшее количество зубьев, и зубья отстоят друг от друга дальше, чем в гребне, используемом в известном способе изготовления корда с одиночными нитями. Ленту затем подают к мотальному устройству 70, как показано на Фиг.7, которое поддерживается каркасом 72, как показано на Фиг.7. После мотального устройства ленту подают к катушке 74, на которую наматывают ленту и на которой ее хранят. Две катушки показаны на Фиг.6.

После гребня ленту подают к направляющему колесу 76, как показано на Фиг.7. Направляющее колесо удерживается в каркасе 72 мотального устройства с помощью крепежной детали 78. От направляющего колеса 76 ленту подают к другому направляющему колесу 80. Сходные направляющие колеса можно найти в известном устройстве для изготовления корда с одиночными нитями, однако такие направляющие колеса содержат выступающие части и углубления для размещения одиночных нитей корда. Напротив, в устройстве по данному изобретению поверхности обоих направляющих колес 76 и 80 не содержат выступающих частей и углублений, а выполнены сглаженными, для того чтобы разместить ленту. Такие направляющие колеса по данному изобретению используют в качестве опции для того, чтобы гарантировать, что лента остается в нужном положении. Поскольку лента перемещается от направляющего колеса 76 к направляющему колесу 80 и к конечному закаточному (упаковочному) приспособлению (т.е. к мотальному устройству 70 с намотанной на нем лентой), натяжение ленты поддерживают с помощью плавающего рычага 82. Концы плавающего рычага поворачиваются в верхней точке вращения 84 и в нижней точке вращения 86. Перемещение плавающего рычага ограничено посредством нижнего ограничителя 88, который предотвращает столкновение плавающего рычага с катушкой. Верхняя точка вращения 84 и нижний ограничитель 88 расположены на пластине 90, которую крепят к каркасу мотального устройства. Направляющий валец 92 направляет ленту к направляющему приспособлению 94, через которое перемещают ленту для подачи к конечному закаточному приспособлению.

По данному изобретению, так как резина не обладает такой текучестью, как клей, нити корда лучше пропитываются клеем, чем резиной, используемой в предшествующем уровне техники, ввиду того, что каждую нить корда погружают в клей. Таким образом можно получить более полное покрытие ткани и нитей корда ткани по сравнению со способом, известным из уровня техники. Следовательно, с помощью данного изобретения можно изготовить более качественную ленту по сравнению с изделием, получаемым способом «Steelastic® process» или способом, при котором выполняют продольное разрезание ткани. Тогда как желаемые свойства инкапсуляции для эластомерных композиций, таких как резина, можно получить при высокой температуре и высоком давлении, использование данного изобретения позволяет получить такие свойства инкапсуляции при комнатной температуре и давлении окружающей среды, поскольку по данному изобретению применяют клей.

Лента по данному изобретению готова к использованию в качестве вспомогательного слоя шины. При таком использовании ленту закрепляют непосредственно в шине. Одиночные нити корда в ленте затем при высыхании прилипают к резине шины. В альтернативном варианте, как было отмечено выше, ленту можно использовать в качестве брекера или укрепляющей основы в каркасе шин. Ширина ленты по данному изобретению в общем случае составляет около 1/4-3/8 дюйма.

Данное изобретение будет описано более детально в отношении приведенного ниже примера варианта выполнения, который представлен в качестве иллюстрации, не ограничивающей рамки изобретения.

ПРИМЕР

Ленту изготовили с использованием устройства, показанного на Фиг.2, как описано выше. Суровую ткань одностороннего уточного корда шины, изготовленную из найлона 6,6, подавали через устройство к лотку для предварительного пропитывания, где выполняли ее пропитывание составом на основе резорцино-формальдегидных смол и латекса. Пропитывание в лотке для предварительного пропитывания осуществляли с добавлением в резервуар воды, гидроксида натрия (NaOH) или гранул щелочи, резорциновых хлопьев и формальдегида. Этот раствор содержал около 6% твердой фазы. Раствор перемешивали приблизительно 30 минут. Затем раствор выдерживали примерно 3 часа (минимальное время выдерживания - 2 часа, максимальное - 4 часа). В другой резервуар добавили латекс. Затем воду смешали с гидроксидом аммония, NH4OH, и медленно добавили в латекс. Затем добавили пеногаситель и все это медленно перемешали. Раствор содержал около 35% твердой фазы. Затем раствор объединили с раствором из первого резервуара. Объединенные растворы перед использованием перемешивали в течение примерно 30 минут. Ткань пропитывали в таком объединенном растворе примерно в течение 3 секунд. Пропитанную ткань выдерживали при температуре около 226°С в течение времени, которое составляло от 100 до 200 секунд. Затем ткань подали к другой сушильной камере, где выдерживали при температуре 165°С. Затем ткань пропитали смесью толуола (85 кг) и эластомерной композиции (15 кг) на основе каучука. Толуол и эластомерную композицию высушили в сушильной камере при температуре 110°С так, что большая часть толуола испарилась. В результате получили ленту, ширина которой составила 1/2 дюйма.

Устройство и способ относятся к изготовлению готовой к применению ленты из суровой ткани. Такую ленту можно использовать в качестве вспомогательных слоев, брекера и укрепляющей основы в каркасе шин колес. Ленту изготавливают посредством пропитывания суровой мини-ткани, которая содержит множество одиночных нитей корда, клеем на основе растворителя. Клей, который содержит растворитель и эластомерную композицию, высушивают так, чтобы большая часть растворителя испарилась. Эластомерная композиция остается, покрывая ткань, образуя, таким образом, ленту. В результате уменьшается себестоимость изготовления ленты, а также повышается ее качество. 4 н. и 8 з.п. ф-лы. 7 ил.

1. Способ изготовления ленты из суровой ткани для использования в качестве вспомогательного слоя, в котором выполняют следующее: пропитывают суровую ткань клеем на основе растворителя, причем клей содержит растворитель и эластомерную композицию, и высушивают клей так, что большая часть растворителя испаряется, а эластомерная композиция остается, покрывая ткань, образуя, таким образом, ленту.

2. Лента, изготовленная способом по п.1.

3. Лента по п.2, отличающаяся тем, что растворитель составляет 0,0009-5% от веса ленты.

4. Лента, которую можно использовать в качестве вспомогательного слоя, содержащая суровую ткань, содержащую множество одиночных нитей корда, покрытых эластомерной композицией, и следовые количества растворителя.

5. Лента по п.4, отличающаяся тем, что растворитель составляет 0,0009-5% от веса ленты.

6. Лента по п.4, отличающаяся тем, что растворитель представляет собой толуол.

7. Лента по п.4, отличающаяся тем, что эластомерная композиция выбрана из группы, в которую входят натуральный каучук, натуральный каучук с сополимером бутадиена и стирола или с сополимером бутадиена и стирола и полибутадиеном.

8. Лента, которую можно использовать в качестве вспомогательного слоя, содержащая множество одиночных нитей корда, расположенных в первом направлении, и уточную нить, распложенную во втором направлении, перпендикулярном первому направлению, отличающаяся тем, что уточная нить представляет собой эластичную нить.

9. Лента по п.9, отличающаяся тем, что уточная нить покрыта хлопком.

10. Способ по п.1, отличающийся тем, что ленту можно использовать в качестве брекера или укрепляющей основы в каркасе шин.

11. Лента по п.2, отличающаяся тем, что ее можно использовать в качестве брекера или укрепляющей основы в каркасе шин.

12. Лента по п.8, отличающаяся тем, что ее можно использовать в качестве брекера или укрепляющей основы в каркасе шин.

| РЕМЕННЫЕ ПЕРЕДАЧИ НА ОСНОВЕ ЭТИЛЕН-АЛЬФА-ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1995 |

|

RU2141979C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Экономайзер | 0 |

|

SU94A1 |

| ЕР 0374356 А, 27.06.1990 | |||

| US 6601378 В1, 05.08.2003. | |||

Авторы

Даты

2009-12-20—Публикация

2004-08-24—Подача