ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству для сборки шин для колес транспортных средств.

В частности, в пределах объема способа и устройства настоящее изобретение относится к разрезанию прорезиненной ленты, предназначенной для сборки шины для колес транспортных средств. Такая разрезанная прорезиненная лента предпочтительно используется для изготовления брекерных лент в шине для колес транспортных средств.

УРОВЕНЬ ТЕХНИКИ

Шина для колес транспортных средств, как правило, содержит каркасную конструкцию, включающую в себя по меньшей мере один слой каркаса, имеющий концевые отогнутые части, находящиеся в контактном взаимодействии с соответствующими кольцевыми удерживающими конструктивными элементами, каждый из которых обычно образован с по меньшей мере одной по существу окружной кольцевой вставкой, на которую наложена по меньшей мере одна наполнительная вставка, сужающаяся в радиальном направлении от оси вращения. С каркасной конструкцией соединен расположенный в радиальном направлении снаружи по отношению к ней брекерный конструктивный элемент, содержащий один или несколько слоев брекера, размещенных с наложением их друг на друга и на слой каркаса в радиальном направлении и выполненных с текстильными или металлическими армирующими кордами, имеющими ориентацию с перекрещиванием и/или по существу параллельными направлению вдоль окружности шины. Протекторный браслет наложен в радиальном направлении снаружи на брекерный конструктивный элемент, при этом протекторный браслет также выполнен из эластомерного материала подобно другим полуфабрикатам, образующим шину. Так называемый «нижний слой» эластомерного материала может быть расположен между протекторным браслетом и брекерным конструктивным элементом, при этом нижний слой имеет свойства, обеспечивающие возможность прочного соединения брекерного конструктивного элемента с протекторным браслетом. Кроме того, соответствующие боковины из эластомерного материала наложены на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до зоны, находящейся рядом с соответствующим кольцевым удерживающим конструктивным элементом в бортах. В шинах «бескамерного» типа слой каркаса полностью покрыт слоем эластомерного материала предпочтительно на основе бутила, обычно называемым «герметизирующим слоем», который имеет оптимальные характеристики с точки зрения воздухонепроницаемости и проходит от одного из бортов до другого.

Следует указать, что для целей настоящего описания и нижеследующей формулы изобретения термин «эластомерный материал» понимается как обозначающий композицию, содержащую по меньшей мере один эластомерный полимер и по меньшей мере один активный наполнитель. Данная композиция дополнительно содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента данный материал может быть подвергнут сшиванию для образования конечного промышленного изделия.

Также следует указать, что для целей настоящего описания и нижеследующей формулы изобретения под термином «прорезиненная лента» следует понимать подобный ленте элемент, образованный с множеством текстильных или металлических армирующих кордов, по существу параллельных друг другу, покрытых эластомерным материалом или заделанных в эластомерный материал и расположенных с наклоном под углом, отличным от нуля, относительно продольного направления прохождения самой прорезиненной ленты.

В документе WO 03/035379 раскрыты способ и устройство для разрезания полосы ткани, покрытой эластомерным материалом и содержащей множество армирующих кордов, используемых, в частности, для сборки усилительных полуфабрикатов, таких как армирующий брекер, выполненный с возможностью образования брекерного конструктивного элемента, для не вулканизованной шины. Способ включает следующие этапы: образование надреза, имеющего заданную длину и проходящего между двумя соседними кордами вдоль направления разрезания, посредством кернера, взаимодействующего с контрножом; введение по меньшей мере одного разрезающего ножа через надрез; выполнение первого и второго разрезов полосы посредством перемещения ножа вдоль направления разрезания на первом участке, проходящем между надрезом и первым боковым краем полосы, и на втором участке, проходящем между надрезом и вторым боковым краем полосы.

В документе WO 2008/105655 раскрыто устройство для разрезания эластомерного компонента, предназначенного для изготовления брекера шины. Устройство содержит роликовый конвейер, включающий в себя множество параллельных роликов, расположенных на определенном расстоянии друг от друга и обеспечивающих перемещение эластомерного компонента вдоль направления перемещения. Разрезающее устройство содержит нож для разрезания компонента под некоторым углом резания относительно направления перемещения. Нож выполнен с возможностью смещения на направляющей относительно конвейера и образует некоторый угол относительно направления перемещения, который может регулироваться в пределах диапазона величин, составляющих от 18 до 34°. Разрезающее устройство предусмотрено с подъемной траверсой, проходящей поперек относительно направления перемещения между двумя ведущими роликами. Траверса выполнена с возможностью перемещения в вертикальном направлении для подъема эластомерного компонента во время разрезания.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В рамках данной области заявитель осознал необходимость повышения качества отрезков заданной длины, получаемых при разрезании прорезиненной ленты, при этом следует особо упомянуть обработку краев, образующихся при разрезании, для повышения общего качества шин, изготавливаемых с данными отрезками.

Было обнаружено, что неточный разрез, который не идеально параллелен армирующим кордам, может привести к повреждению самих кордов, вызывая раскрыв концов указанных кордов или разрыв указанных кордов и/или образование отрезков, в которых один или несколько кордов выходят из эластомерной матрицы.

Кроме того, поверхность краев, образующихся при разрезании, в конце обработки может быть неровной, поскольку в том случае, если во время операции разрезания прорезиненная лента слишком туго натянута, она имеет тенденцию растягиваться и разрываться в зоне, на которую воздействует нож.

Данные дефекты оказывают влияние на качество готовой шины и функциональность машин, осуществляющих манипулирование отрезанными отрезками для изготовления не вулканизованной шины, подлежащей вулканизации.

Было обнаружено, что вышеупомянутые недостатки могут быть устранены посредством способа и устройства для сборки шин для колес транспортных средств, в котором разрезание прорезиненной ленты обеспечивает четкое и точное разделение следующих друг за другом двух отрезков по линии разрезания, расположенной между двумя соседними армирующими кордами.

Таким образом, было установлено, что если во время разрезания та зона прорезиненной ленты, которая находится вблизи линии разрезания, будет в достаточной степени не натянута в направлении подачи указанной ленты, которое совпадает с продольным направлением прохождения прорезиненной ленты, то данный результат может быть достигнут.

В частности, в соответствии с первым аспектом настоящее изобретение относится к способу сборки шин для колес транспортных средств, включающему: образование по меньшей мере одного компонента шины на формообразующем барабане, при этом компонент образуют посредством:

- подачи прорезиненной ленты на конвейер вдоль направления подачи, совпадающего с продольным направлением прохождения указанной прорезиненной ленты, до тех пор, пока она не зайдет за зону разрезания, предусмотренную в указанном конвейере, на заданную длину; при этом прорезиненная лента содержит множество параллельных армирующих кордов, заделанных в матрицу из эластомерного материала и имеющих наклон под заданным углом относительно продольного направления прохождения;

- подъема установочного элемента, расположенного под прорезиненной лентой и в зоне разрезания, до тех пор, пока не произойдет подъем прорезиненной ленты;

- перемещения ножа, расположенного над прорезиненной лентой и в зоне разрезания, вдоль направления разрезания для надрезания и разрезания прорезиненной ленты между двумя соседними армирующими кордами и на всей ее ширине для образования отрезка;

- наложения отрезка на формообразующий барабан;

при этом перед разрезанием первую часть прорезиненной ленты, расположенную перед установочным элементом по ходу, перемещают вперед на заданную длину для уменьшения натяжения указанной прорезиненной ленты, возникающего в результате подъема установочного элемента.

В соответствии со вторым аспектом настоящее изобретение относится к устройству для сборки шин для колес транспортных средств, содержащему:

- формообразующий барабан;

- конвейер, образующий опорную поверхность для прорезиненной ленты и имеющий первую часть и вторую часть, расположенные последовательно вдоль направления подачи;

- установочный элемент, расположенный между первой частью и второй частью, проходящий вдоль направления, поперечного к направлению подачи, и выполненный с возможностью перемещения в вертикальном направлении между опущенным положением, в котором он находится под опорной поверхностью, и поднятым положением, в котором он выступает за указанную опорную поверхность;

- нож, смонтированный над конвейером около установочного элемента и выполненный с возможностью перемещения вдоль траектории, проходящей под углом относительно направления подачи;

при этом формообразующий барабан функционально соединен с конвейером для приема отрезка прорезиненной ленты, отрезанного ножом;

причем первая часть конвейера выполнена с возможностью приведения ее в действие независимо от второй части;

при этом установочный элемент содержит опору и по меньшей мере один ролик, установленный на опоре.

Предполагается, что перемещение той части прорезиненной ленты, которая расположена по ходу до установочного элемента, по направлению к части, расположенной дальше по ходу, и ближе к части, расположенной дальше по ходу, облегчает вертикальное смещение указанного установочного элемента и той зоны прорезиненной ленты, которая находится в контакте с ним, в такой степени, что при этом избегают растягивания прорезиненной ленты, локального изменения характеристик ленты или даже разрыва ленты, когда нож проходит через нее для разрезания ее.

Настоящее изобретение в соответствии с по меньшей мере одним из вышеуказанных аспектов может иметь один или несколько предпочтительных признаков, описанных в дальнейшем.

В соответствии с предпочтительным вариантом осуществления способа во время перемещения первой части вперед вторая часть прорезиненной ленты, расположенная по ходу за установочным элементом, является неподвижной.

Вторая часть, расположенная дальше по ходу, уже расположена правильным образом для отрезания отрезка с длиной, соответствующей длине компонента шины, подлежащего наложению на формообразующий барабан.

Перемещение первой части вперед предпочтительно включает: приведение в действие первой части конвейера, расположенной по ходу до установочного элемента, независимо от второй части указанного конвейера, расположенной по ходу за указанным установочным элементом.

Следовательно, обеспечение данного перемещения вперед является сравнительно простым.

Заданная длина предпочтительно по существу равна удлинению прорезиненной ленты, образующемуся в результате подъема установочного элемента.

Смещение в вертикальном направлении и заданное смещение в горизонтальном направлении приводят к образованию в прорезиненной ленте выпуклости с такими формой и натяжением, которые достаточны для того, чтобы нож мог осуществить надрезание и разрезание ленты, не растягивая ее.

Заданная длина предпочтительно составляет от приблизительно 10 мм до приблизительно 100 мм.

Во время указанного перемещения вперед прорезиненная лента предпочтительно перекатывается вперед на по меньшей мере одном поддерживающем ролике, принадлежащем установочному элементу.

Благодаря наличию ролика избегают опасной ситуации, при которой установочный элемент тащит за собой прорезиненную ленту точно во время данного этапа локального перемещения вперед, поскольку указанная зона прорезиненной ленты, находящаяся в контакте с роликом, и сам ролик «катятся» друг по другу без существенного проскальзывания друг относительно друга.

В соответствии с предпочтительным вариантом осуществления способа во время перемещения вдоль направления разрезания нож проходит между двумя поддерживающими роликами, принадлежащими установочному элементу.

Таким образом, нож не сталкивается с установочным элементом и может свободно проходить через прорезиненную ленту точно в поднятой зоне.

После разрезания отрезок прорезиненной ленты предпочтительно перемещают из зоны разрезания.

Во время перемещения из зоны разрезания только что образованный при разрезании конец отрезка предпочтительно перекатывается по одному из указанных двух поддерживающих роликов.

Разрезанная лента будет разделена на два отрезка, один, находящийся ближе по ходу, и один, находящийся дальше по ходу. Каждый из двух взаимодополняющих концов, образованных при разрезании, является сужающимся и лежит только на одном из двух поддерживающих роликов. Следовательно, отрезок, находящийся дальше по ходу, может быть удален из зоны разрезания без относительного проскальзывания, поскольку его конец, образованный при разрезании, перекатывается по соответствующему ролику, в то время как отрезок, находящийся ближе по ходу, будет неподвижным, и его конец, образованный при разрезании, лежит неподвижно на соответствующем ролике.

Прорезиненную ленту предпочтительно смещают в боковом направлении для центрирования ее относительно формообразующего барабана, который расположен еще дальше по ходу.

Это рациональным образом способствует обеспечению правильного положения отрезанного отрезка на формообразующем барабане.

В соответствии с предпочтительным вариантом осуществления способа наложение отрезка на формообразующий барабан включает:

- намотку отрезка вокруг поверхности формообразующего барабана, наружной в радиальном направлении; и

- соединение друг с другом противоположных концов указанного отрезка.

Отрезок выполняет только один оборот вокруг формообразующего барабана и в конце концов будет иметь трубчатую форму.

Прорезиненную ленту предпочтительно разматывают с бобины. Прорезиненную ленту, ранее созданную и намотанную на бобину, после возможного соединения с вспомогательной тканью, способной предотвратить прилипание витков ленты друг к другу, хранят, таким образом, до тех пор, пока не возникнет необходимость в ее использовании в способе в соответствии с изобретением.

Компонент шины предпочтительно представляет собой брекерную ленту.

Указанный заданный угол предпочтительно находится в интервале от приблизительно 15° до приблизительно 35°.

Предпочтительно, если направление разрезания параллельно армирующим кордам. Армирующие корды предпочтительно представляют собой металлические корды.

Способ обеспечивает возможность изготовления брекерного конструктивного элемента, который имеет предпочтительно расположенные под углом металлические корды. Если должно быть предусмотрено несколько наложенных друг на друга брекерных лент, корды брекерной ленты предпочтительно будут перекрещиваться с кордами другой ленты.

В соответствии с предпочтительным вариантом устройства указанный по меньшей мере один ролик представляет собой поддерживающий ролик. Ролик катится по прорезиненной ленте, поскольку он приводится во вращение за счет перемещения самой прорезиненной ленты.

Указанный по меньшей мере один ролик предпочтительно проходит на всей ширине конвейера. Следовательно, ролик может обеспечивать опору для прорезиненных лент разной ширины без перекоса.

Установочный элемент предпочтительно содержит два ролика, оси вращения которых по существу последовательно выровнены вдоль указанного поперечного направления.

Каждый из двух роликов после разрезания «получает» конец только одного из двух отрезков прорезиненной ленты, опирающейся на них, и, следовательно, может перемещаться в соответствии с его перемещением независимо от перемещения другого конца.

Каждый из двух роликов предпочтительно установлен с возможностью свободного вращения на опоре независимо от другого.

Непосредственно после разрезания каждый ролик будет катиться по прорезиненной ленте независимо от другого ролика при приведении его во вращение посредством перемещения соответствующего отрезка.

Два ролика предпочтительно ограничивают проход между ними, предназначенный для ножа. Данный проход получают за счет простой и функциональной конструкции установочного элемента.

В соответствии с предпочтительным вариантом осуществления каждая из двух частей содержит конвейерную ленту. Прорезиненная лента постоянно опирается на каждую из двух частей конвейерной ленты, которые предотвращают ее деформирование при провисании вниз под действием ее собственного веса.

Каждая из двух частей предпочтительно имеет непрерывную опорную поверхность, по которой перемещается конвейерная лента. Следовательно, конвейерные ленты могут обеспечивать опору для прорезиненной ленты без деформирования.

Непрерывная опорная поверхность предпочтительно содержит магниты. В случае прорезиненной ленты с металлическими кордами магниты устойчиво удерживают указанную прорезиненную ленту перед разрезанием и после разрезания.

Магниты предпочтительно заделаны в непрерывную опорную поверхность. Следовательно, непрерывные опорные поверхности обеспечивают гладкую и непрерывную опорную поверхность для конвейерных лент и прорезиненной ленты.

Проходящая под углом траектория ножа и направление подачи предпочтительно ограничивают угол наклона, составляющий от приблизительно 15° до приблизительно 35°.

Угол наклона траектории предпочтительно является регулируемым.

Нож может разрезать множество разных прорезиненных лент, выполненных с кордами, имеющими наклон под разными углами.

Нож предпочтительно имеет два противоположных углубления, расположенные вдоль траектории, проходящей под углом, и выполненные с режущими кромками.

Нож может разрезать прорезиненную ленту, перемещаясь в двух направлениях вдоль траектории разрезания, проходящей под углом. Нож предпочтительно проходит через прорезиненную ленту в точке на средней линии прорезиненной ленты, размещенной у прохода, ограниченного двумя роликами, перемещается вперед, выполняя разрезание, к краю прорезиненной ленты до тех пор, пока он не выйдет из контактного взаимодействия с прорезиненной лентой, затем перемещается назад до тех пор, пока он не войдет в контактное взаимодействие с прорезиненной лентой снова в той же точке средней линии, и продолжает перемещаться назад, выполняя разрезание, до противоположного края.

Устройство предпочтительно содержит центрирующее устройство, выполненное с возможностью смещения конвейера в боковом направлении для центрирования прорезиненной ленты относительно формообразующего барабана, который расположен еще дальше по ходу.

Центрирующее устройство предпочтительно содержит:

- датчик, расположенный между второй конвейерной лентой и третьей конвейерной лентой и выполненный с возможностью определения положения прорезиненной ленты в боковом направлении; и

- воздействующее устройство, функционально соединенное с датчиком и оказывающее воздействие на конвейер.

Устройство предпочтительно содержит бобину, расположенную по ходу до конвейера и несущую прорезиненную ленту, намотанную на нее.

Устройство предпочтительно содержит устройство для предварительного центрирования, расположенное между бобиной и конвейером и служащее опорой для прорезиненной ленты; при этом указанное устройство для предварительного центрирования выполнено с возможностью смещения его в боковом направлении для регулирования положения указанной прорезиненной ленты относительно конвейера.

Центрирующее устройство и устройство для предварительного центрирования обеспечивают возможность удерживания ленты в надлежащем положении вдоль всего пути ее перемещения от бобины до ее размещения на формообразующем барабане, так что операция разрезания и операция наложения могут быть выполнены с очень высокой точностью.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного варианта осуществления способа и устройства, предназначенных для сборки шин для колес транспортных средств, в соответствии с настоящим изобретением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данное описание будет представлено в дальнейшем со ссылкой на прилагаемые чертежи, приведенные в качестве не ограничивающего примера, на которых:

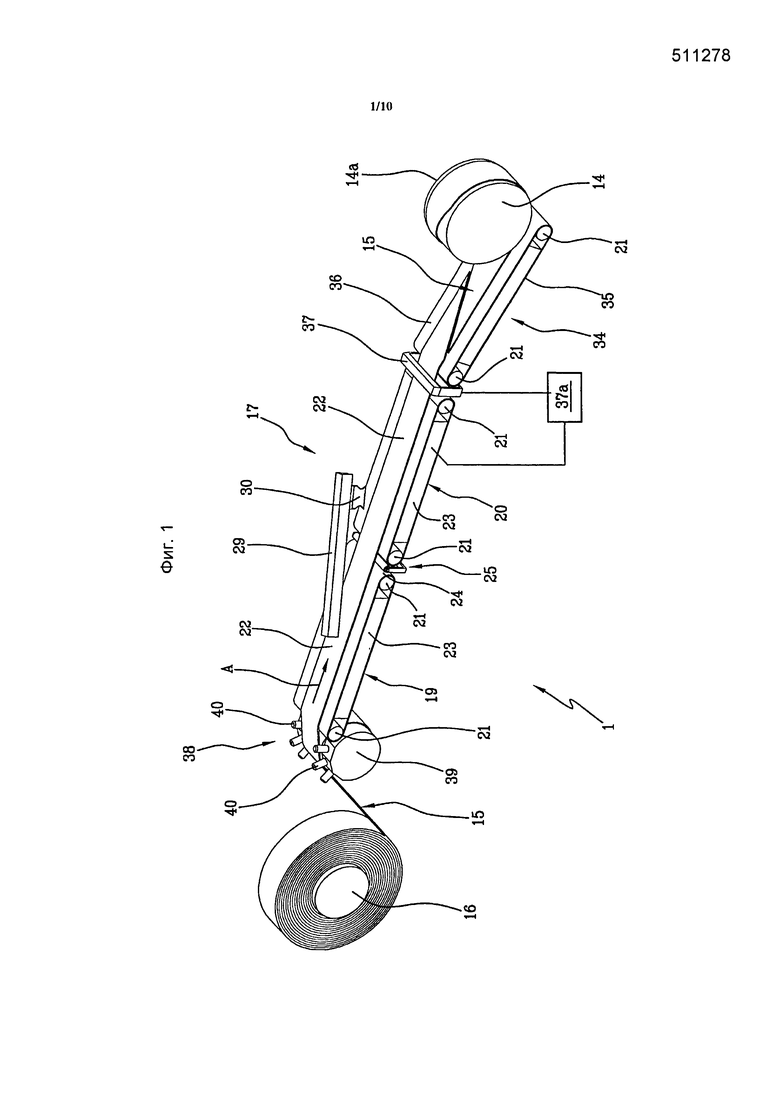

Фиг.1 - схематический вертикальный вид сбоку устройства в соответствии с изобретением;

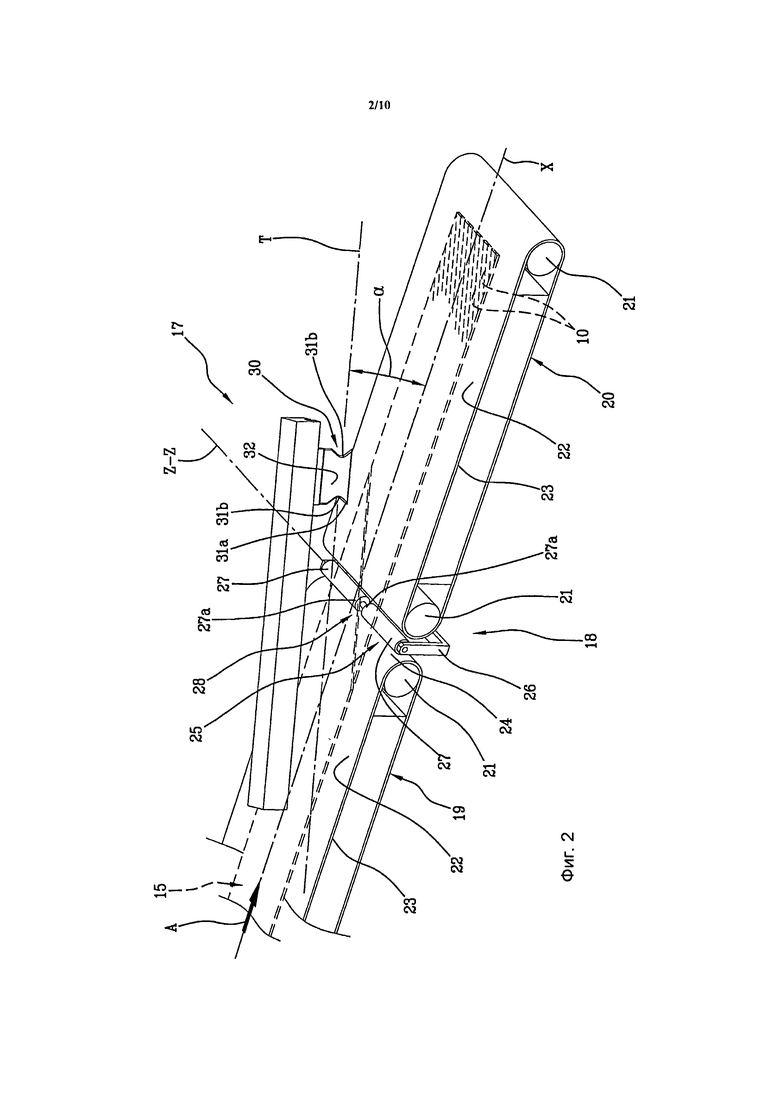

Фиг.2 - увеличенный вид в перспективе части устройства с фиг.1;

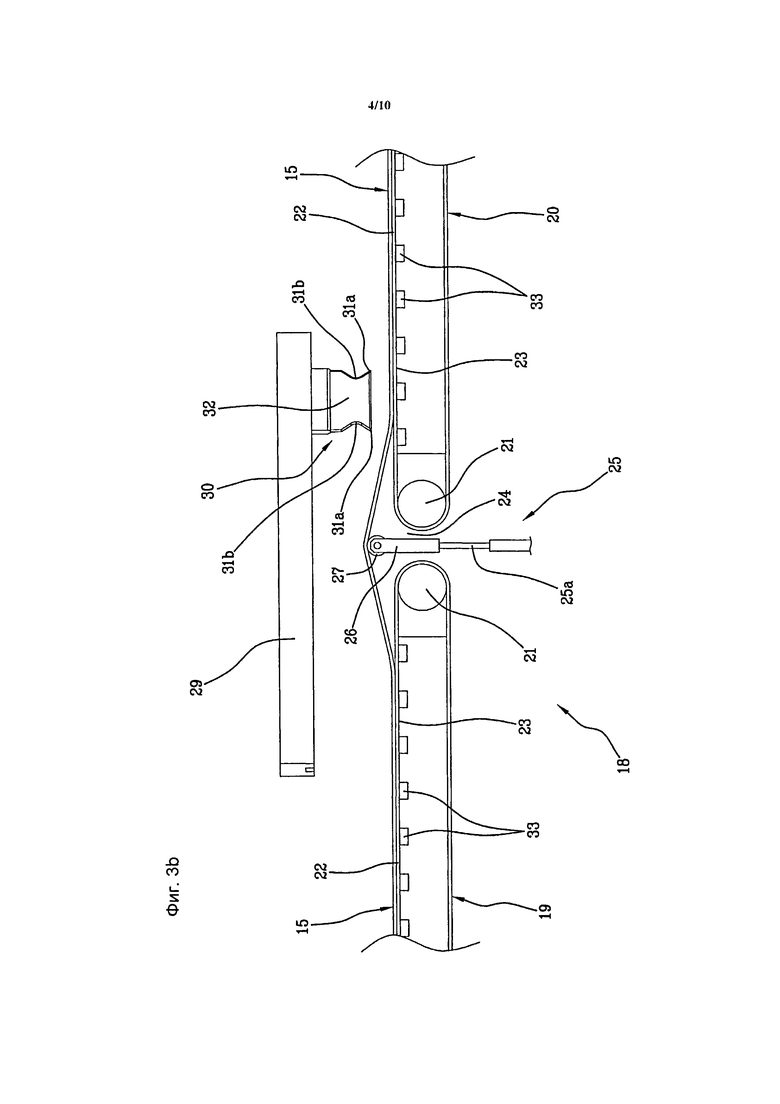

Фиг.3а - местный вид сбоку устройства с фиг.1;

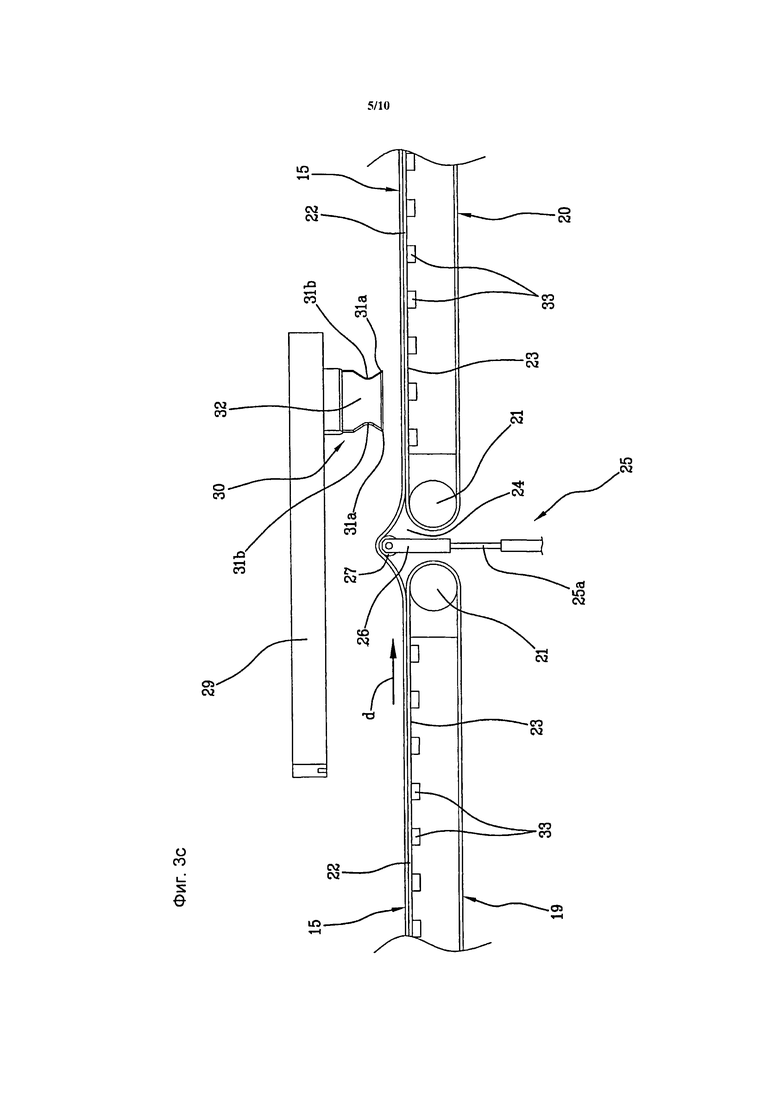

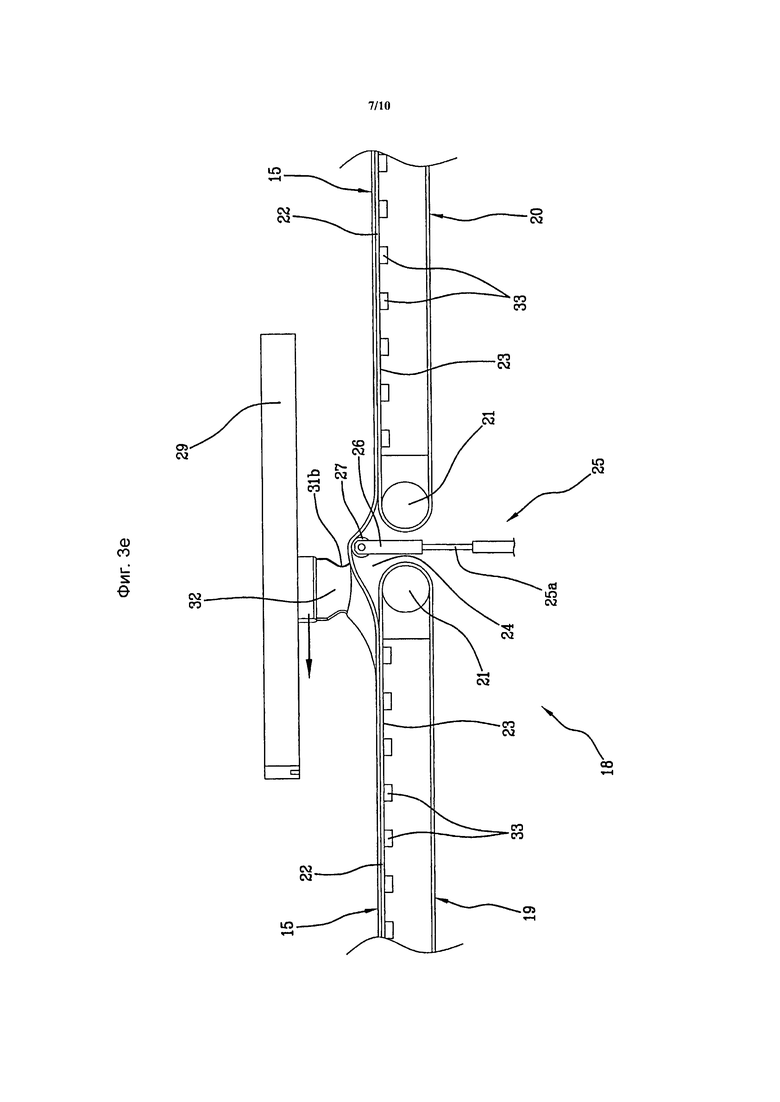

Фиг.3b-3е - изображенная на фиг.2 часть на вертикальном виде сбоку и в виде последовательности конфигураций при работе;

Фиг.4а и 4b - часть с фиг.2 на видах сверху и в различных конфигурациях при работе;

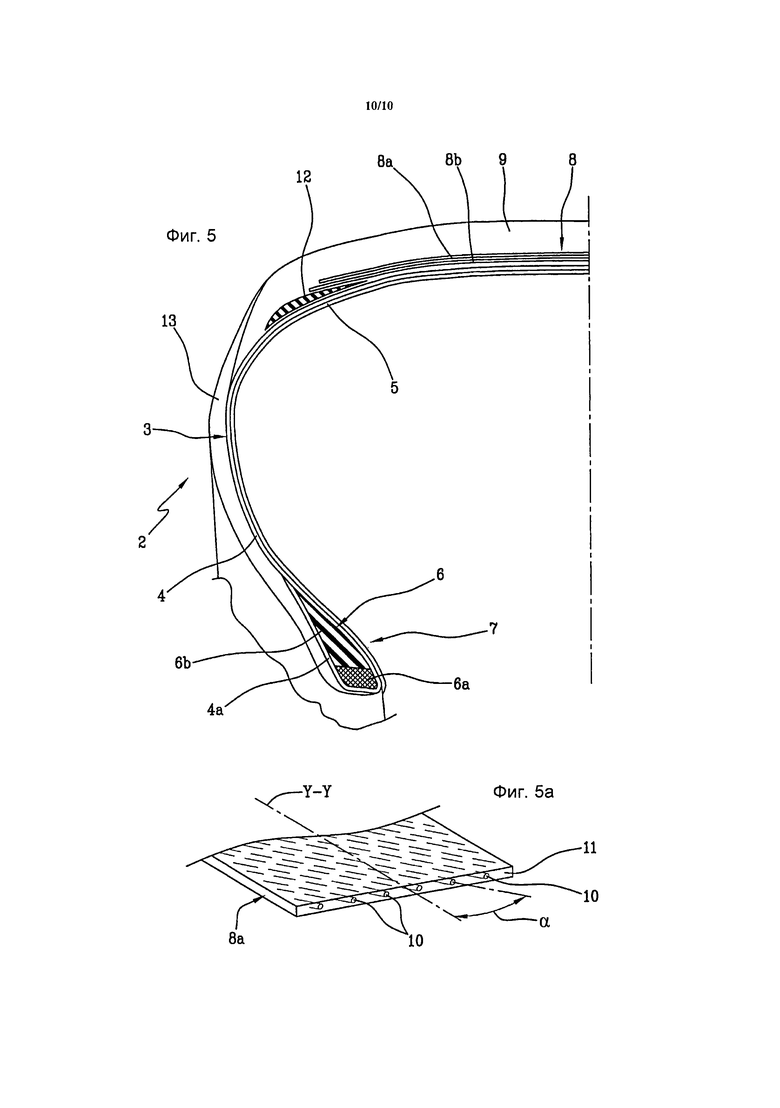

Фиг.5 - половина радиального сечения шины, собранной посредством использования устройства в соответствии с изобретением; и

Фиг.5а - элемент шины с фиг.5 в сечении по радиальной плоскости.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 устройство, предназначенное для сборки шин для колес транспортных средств и выполненное в соответствии с настоящим изобретением, обозначено в целом ссылочной позицией 1.

Шина 2, изготовленная в установке, содержащей указанное устройство, и в соответствии со способом согласно настоящему изобретению, показана на фиг.5, и она по существу содержит каркасную конструкцию 3, имеющую по меньшей мере один слой 4 каркаса. Воздухонепроницаемый слой эластомерного материала или так называемый «герметизирующий слой» 5 может быть наложен на внутреннюю сторону слоя/слоев 4 каркаса. Два кольцевых удерживающих конструктивных элемента 6, каждый из которых содержит так называемый сердечник 6а борта, несущий эластомерный наполнитель 6b, размещенный в радиальном направлении снаружи, находятся в контактном взаимодействии с соответствующими концевыми отогнутыми частями 4а слоя/слоев 4 каркаса. Кольцевые удерживающие конструктивные элементы 6 встроены вблизи зон, обычно называемых «бортами» 7, в которых обычно имеет место контактное взаимодействие между шиной 2 и соответствующим монтажным ободом. Брекерный конструктивный элемент 8, содержащий несколько слоев 8а, 8b брекера, наложен в направлении вдоль окружности вокруг слоя/слоев 4 каркаса, и протекторный браслет 9 перекрывает брекерный конструктивный элемент 8 по окружности.

Как показано на фиг.5а, каждый слой 8а, 8b брекера содержит множество текстильных или металлических армирующих кордов 10, параллельных друг другу, заделанных в матрицу из эластомерного материала 11 и расположенных под заданным углом «α» относительно направления “Y-Y” прохождения шины 2 вдоль окружности. Армирующие корды 10 двух соседних слоев 8а, 8b брекера предпочтительно перекрещиваются друг с другом.

Так называемые «подбрекерные вставки» 12 могут быть соединены с брекерным конструктивным элементом 8; каждая из них размещена между слоем/слоями 4 каркаса и одним из противоположных в аксиальном направлении концевых краев брекерного конструктивного элемента 8. Две боковины 13, каждая из которых проходит от соответствующего борта 7 до соответствующего бокового края протекторного браслета 9, наложены в противоположных в боковом направлении местах на слой/слои 4 каркаса.

Указанные компоненты шины 2 изготавливают на одном или нескольких сборочных барабанах, при этом указанные сборочные барабаны смещают между различными рабочими станциями, на каждой из которых соответствующие устройства обеспечивают наложение различных полуфабрикатов на сборочный(-е) барабан/барабаны.

В предпочтительном варианте осуществления установка содержит линию для сборки каркасов, на которой один или несколько сборочных барабанов последовательно перемещают между различными рабочими станциями, предназначенными для образования на каждом сборочном барабане каркасного рукавного/трубообразного компонента, содержащего слой/слои 4 каркаса, герметизирующий слой 5, кольцевые удерживающие конструктивные элементы 6 и, возможно, по меньшей мере, часть боковин 13.

Одновременно на линии сборки наружного рукавного компонента один или несколько формообразующих барабанов 14 последовательно перемещают между различными рабочими станциями, предназначенными для образования - на каждом формообразующем барабане 14 - наружного рукавного компонента, содержащего, по меньшей мере, брекерный конструктивный элемент 8, протекторный браслет 9 и, возможно, по меньшей мере, часть боковин 13.

Установка дополнительно содержит станцию сборки, на которой наружный рукавный компонент снимают с вспомогательного барабана для соединения наружного рукавного компонента с каркасным рукавным компонентом.

Собранные шины 2 последовательно перемещают к по меньшей мере одному непоказанному вулканизационному устройству.

Устройство 1, показанное на фиг.1, предназначено для отрезания отрезка с заданным размером от прорезиненной ленты 15 и для наматывания его вокруг поверхности 14а формообразующего барабана 14, наружной в радиальном направлении, для образования одного из указанных слоев 8а, 8b брекера.

Следовательно, прорезиненная лента 15 содержит множество указанных параллельных армирующих кордов 10, заделанных в матрицу из эластомерного материала 11 и расположенных под заданным углом “α” относительно продольного направления “Х” прохождения самой прорезиненной ленты 15 (фиг.2, 4а и 4b), которое в готовой шине соответствует указанному направлению “Y-Y”.

Устройство 1, проиллюстрированное на фиг.1, содержит бобину 16, на которую намотана прорезиненная лента 15 и на которой она хранится, и разрезающее устройство 17, расположенное по ходу за бобиной 16 и перед формообразующим барабаном 14 относительно направления “A” подачи ленты 15 (которое совпадает с указанным продольным направлением “X” прохождения).

Разрезающее устройство 17 содержит конвейер 18, состоящий из первой части 19 и второй части 20, включающих в себя соответственно первую конвейерную ленту и вторую конвейерную ленту, которые расположены последовательно одна за другой вдоль указанного направления “A” подачи. Каждая из двух конвейерных лент 19, 20 намотана на шкивы 21, приводимые в движение посредством предпочтительно «бесщеточных»/бесколлекторных электродвигателей, и имеет верхнюю опорную поверхность 22, которая, опираясь на непрерывную опорную поверхность 23, перемещается в направлении “A” подачи. Конвейер 18 может обеспечить опору для прорезиненных лент 15 с шириной, достигающей приблизительно 350 мм, предпочтительно составляющей до приблизительно 400 мм, и обеспечить перемещение данных лент.

Первая и вторая конвейерные ленты 19, 20 ограничивают щель 24 между ними, которая простирается на всей ширине конвейера 18 и в которой прорезиненная лента 15 не опирается на верхние опорные поверхности 22. Щель 24 проходит вдоль направления, ортогонального к направлению “A” подачи.

Около щели 24 расположен установочный элемент 25, который может быть смещен вдоль вертикального направления между первым положением и вторым положением. Установочный элемент 25 содержит опору 26, на которой два ролика 27 установлены с возможностью свободного вращения независимо друг от друга. Два ролика 27 выровнены вдоль щели 24 и имеют общую ось “Z-Z” вращения (фиг.2). Приводное устройство 25а выполнено с возможностью обеспечения перемещения опоры 26 вместе с двумя роликами 27 между первым положением и вторым положением.

В первом положении, или опущенном положении (фиг.1 и 3а), два ролика 27 отведены внутрь щели 23, или, другими словами, верхняя концевая поверхность двух роликов 27 находится под воображаемой опорной поверхностью, образуемой за счет удлинения верхней опорной поверхности 22 конвейерных лент 19, 20.

Во втором положении, или поднятом положении (фиг.3b-3е), два ролика 27 выступают вверх из щели 24 или, другими словами, выступают за воображаемую опорную поверхность, образуемую за счет удлинения верхней опорной поверхности 22 конвейерных лент 19, 20.

Обращенные друг к другу концевые торцы 27а двух роликов 27 ограничивают проход 28, образующий зону «разрыва» поверхности двух роликов 27, периферийной в радиальном направлении (фиг.2, 4а и 4b).

Над конвейером 18 расположена имеющая форму балки прямолинейная направляющая 29, предназначенная для ножа 30. Направляющая 29 проходит вдоль прямолинейного направления “T” разрезания, соответствующего линии, вдоль которой прорезиненная лента 15 должна быть разрезана (фиг.2 и 4а). Следовательно, направляющая 29 расположена под углом относительно продольного направления “X” прохождения прорезиненной ленты 15 (и относительно направления “A” подачи), при этом данный угол равен заданному углу “α” наклона армирующих кордов 10. Более точно, направление “T” разрезания проходит через среднюю линию прорезиненной ленты 15 и конвейера 18 в указанном проходе 28 между роликами 27, как четко видно на виде в плане по фиг.4а. Может осуществляться непрерывное регулирование угла отклонения балки для разрезания лент с кордами 10, имеющими угол наклона от приблизительно 15° до приблизительно 35°, предпочтительно от приблизительно 20° до приблизительно 30°.

Нож 30, предпочтительно представляющий собой нож с нагретыми лезвиями, проходит вниз и по направлению к конвейеру 18 от направляющей 29 и может совершать поступательное перемещение по направляющей 29 вдоль направления “T” разрезания и в обе стороны, при этом он приводится в движение непоказанным двигателем. Нож 30 имеет «бабочкообразную» симметричную форму с двумя режущими кромками, проходящими с противоположных сторон центрального тела 32 самого ножа 30, которые совпадают с направлениями разрезания. Каждая режущая кромка имеет вершину 31а для надрезания и углубление 31b, образованное сверху по отношению к вершине 31а для надрезания (фиг.2 и 3а).

В непрерывную опорную поверхность 23 каждой из конвейерных лент 19, 20 вровень с поверхностью скольжения соответствующей конвейерной ленты 19, 20 вставлены магниты 33 (фиг.3а-3е), функция которых состоит в удерживании прорезиненной ленты 15, когда последняя содержит металлические корды.

Как показано на фиг.1, вспомогательный конвейер 34 расположен по ходу за второй конвейерной лентой 20, и он образован третьей конвейерной лентой 35, намотанной на шкивы 21 с приводом от двигателя. Верхняя поверхность 36 транспортирования, представляющая собой поверхность третьей конвейерной ленты 35, наклонена вниз, начиная от второй конвейерной ленты 20. Формообразующий барабан 14 расположен над дистальной частью третьей конвейерной ленты 35, и его поверхность 14а, наружная в радиальном направлении, обращена к верхней поверхности 36 транспортирования и расположена близко от верхней поверхности 36 транспортирования. Вспомогательный конвейер 34 также предпочтительно предусмотрен с непоказанными магнитами, функция которых состоит в удерживании прорезиненной ленты 15, выполненной с металлическими кордами 10.

Датчик 37 расположен между второй конвейерной лентой 20 и третьей конвейерной лентой 35, при этом указанный датчик выполнен с возможностью определения положения прорезиненной ленты 15 в боковом направлении, то есть в направлении, поперечном к направлению “A” подачи, посредством системы идентификации краев самой прорезиненной ленты 15. Датчик 37 функционально соединен с воздействующим устройством 37а, показанным только схематически на фиг.1 и 4а, воздействующим на конвейер 18 и выполненным с возможностью смещения конвейера 18 в боковом направлении на основе обработки сигнала, полученного от датчика 37, так, чтобы средняя линия прорезиненной ленты 15 соответствовала средней линии формообразующего барабана 14, на который она будет наложена. Следовательно, датчик 37 и воздействующее устройство 37а представляют собой часть выравнивающего устройства.

В показанном предпочтительном варианте осуществления между бобиной 16 и первой конвейерной лентой 19 также расположено устройство 38 для предварительного центрирования, содержащее раму 39, выполненную с непоказанными опорными элементами, на которых скользит прорезиненная лента 15, поступающая с бобины 16, и со свечеобразными роликами 40, смонтированными с возможностью свободного вращения вхолостую на раме 39 вокруг осей, перпендикулярных к прорезиненной ленте 15, и расположенными с ее обеих сторон. Рама 39 может быть смещена в боковом направлении, то есть в направлении, поперечном к направлению “A” подачи, для регулирования положения прорезиненной ленты 15 относительно конвейера 18.

При использовании и в соответствии со способом по изобретению прорезиненную ленту 15, выполненную с металлическими армирующими кордами 10, разматывают с бобины 16, и она сначала опирается на устройство 38 для предварительного центрирования и затем на верхнюю опорную поверхность 22 первой конвейерной ленты 19, будучи удерживаемой магнитами 33. Установочный элемент 25 находится в первом опущенном положении. Первую и вторую конвейерные ленты 19, 20 приводят в движение синхронно, чтобы они перемещались с одинаковой скоростью и обеспечивали перемещение прорезиненной ленты 15 вперед до тех пор, пока один конец ее не окажется вблизи третьей конвейерной ленты 35. В этот момент начинается выполняемое посредством выравнивающего устройства центрирование прорезиненной ленты 15 относительно третьей конвейерной ленты 35 и формообразующего барабана 14, расположенного дальше по ходу.

После этого первую, вторую и третью конвейерные ленты 19, 20, 35 приводят в движение вместе для того, чтобы они перемещались с одинаковой скоростью и обеспечивали перемещение прорезиненной ленты 15 вперед за щель 24 на заданную длину “L”, по существу соответствующую длине окружности формообразующего барабана 14. В конце данного перемещения вперед часть прорезиненной ленты 15, имеющая длину “L”, будет расположена частично на второй конвейерной ленте 20 и частично на третьей конвейерной ленте 35 (фиг.1 и 3а).

При неподвижном состоянии конвейерных лент 19, 20, 35 установочный элемент 25 поднимают во второе положение (фиг.3b). Ролики 27 перемещаются и упираются в нижнюю поверхность прорезиненной ленты 15, и толкают ее вверх. Непосредственно перед данным перемещением в вертикальном направлении, во время или сразу же после данного перемещения в вертикальном направлении первую конвейерную ленту 19 приводят в движение независимо для обеспечения перемещения той первой части прорезиненной ленты 15, которая находится по ходу до установочного элемента 25, вперед на заданную длину “d”, пока вторая конвейерная лента 20 удерживается в неподвижном состоянии (фиг.3с). Данное перемещение вперед вызывает образование выпуклости, что способствует смещению установочного элемента 25 в вертикальном направлении и предотвращению образования растягивающих напряжений в самой прорезиненной ленте 15. Указанная заданная длина “d” по существу равна удлинению прорезиненной ленты 15, возникающему вследствие смещения установочного элемента 25 в вертикальном направлении.

В этот момент нож 30, до сих пор расположенный у периферийной зоны направляющей 29, смещается вдоль направления “T” разрезания в первую сторону до тех пор, пока вершина 31а одной из режущих кромок не выполнит надрез на прорезиненной ленте 15 на выпуклости и в зоне прохода 28 между роликами 27 (фиг.3d). Вершина 31а проходит через прорезиненную ленту и частично поднимает ее, обеспечивая ее размещение в углублении 31b, и разрезание продолжается от средней линии до тех пор, пока не будет достигнут первый боковой край прорезиненной ленты (фиг.3е). Нож 30 разрезает эластомерный материал за счет перемещения ножа между двумя армирующими кордами 10 в направлении, параллельном им. После этого нож 30 возвращается назад и при этом он по-прежнему перемещается в направлении “T” разрезания, но во вторую сторону, противоположную первой, и вершина 31а режущей кромки, противоположной той, которая работала до сих пор, входит в контактное взаимодействие с прорезиненной лентой 15 по-прежнему в поднятой части и в зоне прохода 28 между роликами 27. Вершина 31а частично поднимает прорезиненную ленту 15, обеспечивая размещение ее в углублении 31b, и продолжает разрезать ее от средней линии до тех пор, пока не будет достигнут ее второй боковой край. Теперь прорезиненная лента 15 будет разделена на два отрезка (фиг.4а). Один отрезок 15а, расположенный по ходу за зоной разрезания, имеет вышеупомянутую длину “L”, при этом один участок 15b, расположенный по ходу перед зоной разрезания, наматывается на бобину 16. Сужающийся конец 41а отрезка 15а, расположенного дальше по ходу, опирается только на один из двух роликов 27 установочного элемента 25, и соседний конец 41b участка 15b, расположенного ближе по ходу, опирается на другой из указанных двух роликов 27 (фиг.4а).

Вторую и третью конвейерные ленты 20, 35 приводят в движения в то время, когда первая конвейерная лента 19 остается неподвижной, для перемещения отрезка 15а, расположенного дальше по ходу, к формообразующему барабану 14 и размещения его на формообразующем барабане 14. Во время первых мгновений данного этапа сужающийся конец 41а отрезка 15а, расположенного дальше по ходу, обеспечивает приведение во вращение соответствующего ролика 27, в то время как другой ролик 27 остается неподвижным вместе с соседним концом 41b участка 15b, расположенного ближе по ходу (фиг.4b).

Формообразующий барабан 14 размещают у отрезка 15а, расположенного дальше по ходу, и формообразующий барабан 14 катится по нему при одновременном обеспечении перемещения указанного отрезка вперед посредством третьей конвейерной ленты 35 для наматывания указанного отрезка 15а определенным образом вокруг поверхности 14а формообразующего барабана 14, наружной в радиальном направлении. Установочный элемент 25 опускают, и цикл повторяют для каждого отрезка.

Управление всеми вышеописанными перемещениями осуществляется, предпочтительно полностью автоматически, посредством управляющего устройства, функционально соединенного с двигателями конвейерных лент 19, 20, 35, приводными устройствами 25а установочного элемента 25, двигателем ножа 30, датчиком 37 и соответствующим воздействующим устройством 37а, и, возможно, с другими соответствующими датчиками, выполненными с возможностью определения положения прорезиненной ленты 15 и движущихся компонентов устройства.

Изобретение относится к способу и устройству для сборки шин для колес транспортных средств. Согласно способу прорезиненную ленту, выполненную с множеством параллельных армирующих кордов, перемещают вперед посредством конвейера вдоль направления (А) подачи, совпадающего с продольным направлением (Х) прохождения, до тех пор, пока она не зайдет за зону разрезания, предусмотренную в конвейере на заданную длину (L). Установочный элемент, расположенный под прорезиненной лентой и в зоне разрезания, поднимают до тех пор, пока не произойдет подъем прорезиненной ленты. Нож, расположенный над прорезиненной лентой и в зоне разрезания, выполняет надрезание прорезиненной ленты и разрезает ее между соседними армирующими кордами и на всей ее ширине для образования отрезка, который впоследствии накладывают на формообразующий барабан. Перед разрезанием первую часть прорезиненной ленты, расположенную по ходу до установочного элемента, перемещают вперед на заданную длину (d) для уменьшения натяжения прорезиненной ленты, возникающего в результате подъема установочного элемента. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 30 з.п. ф-лы, 11 ил.

1. Способ сборки шин для колес транспортных средств, включающий: образование по меньшей мере одного компонента шины (2) на формообразующем барабане (14), при этом компонент образуют посредством:

подачи прорезиненной ленты (15) на конвейер (18) вдоль направления (А) подачи, совпадающего с продольным направлением (Х) прохождения указанной прорезиненной ленты (15), до тех пор, пока она не зайдет за зону разрезания, предусмотренную в конвейере (18), на заданную длину (L); при этом прорезиненная лента (15) содержит множество параллельных армирующих кордов (10), заделанных в матрицу из эластомерного материала (11) и имеющих наклон под заданным углом (α) относительно продольного направления (Х) прохождения;

подъема установочного элемента (25), расположенного под прорезиненной лентой (15) и в зоне разрезания, до тех пор, пока не произойдет подъем прорезиненной ленты (15);

перемещения ножа (30), расположенного над прорезиненной лентой (15) и в зоне разрезания, вдоль направления (Т) разрезания для вырезания и разрезания прорезиненной ленты (15) между двумя соседними армирующими кордами (10) и на всей ее ширине для образования отрезка (15а); и

наложения отрезка (15а) на формообразующий барабан (14);

при этом перед разрезанием первую часть прорезиненной ленты (15), расположенную по ходу до установочного элемента (25), перемещают вперед на заданную длину (d) для уменьшения натяжения прорезиненной ленты (15), возникающего в результате подъема установочного элемента (25).

2. Способ по п.1, при котором во время перемещения первой части вперед вторая часть прорезиненной ленты (15), расположенная по ходу за установочным элементом (25), является неподвижной.

3. Способ по п.1 или 2, при котором перемещение первой части вперед включает: приведение в действие первой части (19) конвейера (18), расположенной по ходу до установочного элемента (25), независимо от второй части (20) конвейера (18), расположенной по ходу за установочным элементом (25).

4. Способ по п.1 или 2, при котором заданная длина (d) по существу равна удлинению прорезиненной ленты (15), образующемуся в результате подъема установочного элемента (25).

5. Способ по п.1 или 2, при котором заданная длина (d) составляет от приблизительно 10 мм до приблизительно 100 мм.

6. Способ по п.1 или 2, при котором во время перемещения вперед прорезиненная лента (15) перекатывается на по меньшей мере одном поддерживающем ролике (27), принадлежащем установочному элементу (25).

7. Способ по п.1 или 2, при котором во время перемещения вдоль направления (Т) разрезания нож (30) проходит между двумя поддерживающими роликами (27), принадлежащими установочному элементу (25).

8. Способ по п.1, при котором после разрезания отрезок (15а) прорезиненной ленты (15) перемещают из зоны разрезания.

9. Способ по п.8, при котором во время перемещения из зоны разрезания только что образованный при разрезании конец (41а) отрезка (15а) перекатывается по одному из указанных двух поддерживающих роликов (27).

10. Способ по п.1 или 2, при котором прорезиненную ленту (15) смещают в боковом направлении для центрирования ее относительно формообразующего барабана (14), который расположен еще дальше по ходу.

11. Способ по п.1 или 2, при котором наложение отрезка (15а) на формообразующий барабан (14) включает:

намотку отрезка (15а) вокруг наружной в радиальном направлении поверхности (14а) формообразующего барабана (14);

соединение друг с другом противоположных концов отрезка (15а).

12. Способ по п.1 или 2, при котором прорезиненную ленту (15) разматывают с бобины (16).

13. Способ по п.1 или 2, при котором компонент (2) шины представляет собой брекерную ленту.

14. Способ по п.1 или 2, при котором заданный угол (α) находится в интервале от приблизительно 15° до приблизительно 35°.

15. Способ по п.1 или 2, при котором направление (Т) разрезания параллельно армирующим кордам (10).

16. Устройство для сборки шин для колес транспортных средств, содержащее:

формообразующий барабан (14);

конвейер (18), образующий опорную поверхность (22) для прорезиненной ленты (15) и имеющий первую часть (19) и вторую часть (20), расположенные последовательно вдоль направления (А) подачи;

установочный элемент (25), расположенный между первой частью (19) и второй частью (20), проходящий вдоль направления, поперечного к направлению (А) подачи, и выполненный с возможностью перемещения в вертикальном направлении между опущенным положением, в котором он находится под опорной поверхностью (22), и поднятым положением, в котором он выступает за опорную поверхность (22); и

нож (30), смонтированный над конвейером (18) около установочного элемента (25) и выполненный с возможностью перемещения вдоль траектории (Т), проходящей под углом относительно направления (А) подачи;

при этом формообразующий барабан (14) функционально соединен с конвейером (18) для приема отрезка (15а) прорезиненной ленты (15), отрезанного ножом (30);

причем первая часть (19) конвейера (18) выполнена с возможностью приведения ее в действие независимо от второй части (20);

при этом установочный элемент (25) содержит опору (26) и по меньшей мере один ролик (27), установленный на опоре (26).

17. Устройство по п.16, в котором по меньшей мере один ролик (27) представляет собой поддерживающий ролик.

18. Устройство по п.16 или 17, в котором по меньшей мере один ролик (27) проходит по всей ширине конвейера (18).

19. Устройство по п.16 или 17, в котором установочный элемент (25) содержит два ролика (27), оси (Z-Z) вращения которых по существу последовательно выровнены вдоль поперечного направления.

20. Устройство по п.19, в котором каждый из двух роликов (27) установлен с возможностью свободного вращения на опоре (26) независимо от другого.

21. Устройство по п.19, в котором два ролика (27) ограничивают проход (28) между ними, предназначенный для ножа (30).

22. Устройство по п.16 или 17, в котором каждая из двух частей (19, 20) содержит конвейерную ленту.

23. Устройство по п.22, в котором каждая из двух частей имеет непрерывную опорную поверхность (23), по которой перемещается конвейерная лента.

24. Устройство по п.23, в котором непрерывная опорная поверхность (23) содержит магниты (33).

25. Устройство по п.24, в котором магниты (33) заделаны в непрерывную опорную поверхность (23).

26. Устройство по п.16 или 17, в котором проходящая под углом траектория (Т) ножа (30) и направление (А) подачи ограничивают угол (α) наклона, составляющий от приблизительно 15° до приблизительно 35°.

27. Устройство по п.16 или 17, в котором угол наклона траектории (Т) является регулируемым.

28. Устройство по п.16 или 17, в котором нож (30) имеет два противоположных углубления (31b), расположенные вдоль траектории (Т), проходящей под углом, и выполненные с режущими кромками.

29. Устройство по п.16 или 17, содержащее центрирующее устройство (37, 37а), выполненное с возможностью смещения конвейера (18) в боковом направлении для центрирования прорезиненной ленты (18) относительно формообразующего барабана (18), который расположен еще дальше по ходу.

30. Устройство по п.29, в котором центрирующее устройство (37, 37а) содержит:

датчик (37), расположенный между второй конвейерной лентой (20) и третьей конвейерной лентой (35) и выполненный с возможностью определения положения прорезиненной ленты (15) в боковом направлении;

воздействующее устройство (37а), функционально соединенное с датчиком (37) и оказывающее воздействие на конвейер (18).

31. Устройство по п.16 или 17, содержащее бобину (16), расположенную по ходу до конвейера (18) и несущую прорезиненную ленту (15), намотанную на нее.

32. Устройство по п.31, содержащее устройство (38) для предварительного центрирования, расположенное между бобиной (16) и конвейером (18) и служащее опорой для прорезиненной ленты (15); при этом устройство (38) для предварительного центрирования выполнено с возможностью его смещения в боковом направлении для регулирования положения прорезиненной ленты (15) относительно конвейера (18).

| US 2006070504 A1, 06.04.2006 | |||

| СЕЯЛКА ТОЧНОГО ВЫСЕВА | 1992 |

|

RU2036572C1 |

| WO 2008105655 A2, 04.09.2008 | |||

| Устройство для резки полосового эластичного материала | 1978 |

|

SU753673A1 |

| Устройство для продольной резки | 1990 |

|

SU1742077A1 |

Авторы

Даты

2016-06-27—Публикация

2012-06-08—Подача