Заявление о перекрестных ссылках

Данная заявка претендует на приоритет предварительной заявки на патент US 60/600,082 от 9 августа 2004.

Предпосылки изобретения

Изобретение относится к композиции прокатализатора, способам получения таких композиций и к способам применения таких композиций для получения полимеров. Более конкретно, настоящее изобретение относится к новым композициям прокатализатора Циглера-Натта, которые в комбинации с сокатализатором образуют каталитические композиции для применения в полимеризации олефинов.

Свойства полимеров в значительной степени зависят от свойств катализаторов, используемых при их получении. В частности, выбор формы, размера, распределения по размерам и других морфологических характеристик нанесенных катализаторов важен для функционирования и коммерческого успеха. Это особенно важно для газофазной и суспензионной полимеризации. Удачная каталитическая композиция должна быть основана на частицах прокатализатора, имеющих хорошие механические свойства, в том числе прочность на износ, устойчивость к истиранию и дроблению в процессе полимеризации, придавая тем самым хорошую объемную плотность и однородность получаемому полимерному продукту. В равной степени важны композиции прокатализатора, которые производят такие полимерные продукты при высокой эффективности катализатора.

Хорошо известным способом получения твердых прокатализаторов для полимеризации Циглера-Натта является распылительная сушка. При распылительной сушке капли жидкости, содержащие растворенные и/или суспендированные материалы, вводятся под давлением в камеру, находящуюся в условиях сушки, чтобы удалить растворитель или разбавитель, оставляя в результате твердый остаток. Размер и форма полученных частиц связаны с характеристиками капель, образующихся в процессе распыления. На структурную перестройку частиц могут влиять измерения объема и размера капель. В зависимости от условий процесса распылительной сушки могут получаться большие, маленькие или агрегированные частицы. Эти условия могут также давать частицы, которые композиционно однородны или содержат пустоты или поры. Использование инертных наполнителей при формировании высушенных распылением частиц может помочь контролировать форму и состав получающихся частиц.

Сообщалось о многих высушенных распылением прокатализаторах полимеризации олефинов, содержащих магний и титан, и о производственных процессах для их получения и применения. Примеры включают документы US-A-6,187,866; US-A-5,567,665; US-A-5,290,745; US-A-5,122,494; US-A-4,990,479; US-A-4,508,842; US-A-4,482,687 и US-A-4,302,565. Вообще такие композиции получали в виде твердых частиц прокатализатора по существу сферической формы со средним диаметром частиц от 1 до 100 мкм в зависимости от намеченного конечного применения. Пористость и силу сцепления частиц можно регулировать путем применения наполнителей, таких как окись кремния, и связующих, таких как полимерные добавки. Вообще для большей структурной целостности получаемых частиц желательны скорее сплошные, чем полые частицы. Неблагоприятно, однако, то, что сплошные частицы обычно имеют более низкую продуктивность или эффективность из-за того, что внутренние области частиц прокатализатора не способны эффективно входить в контакт с сокатализатором или мономером или иначе участвовать в процессе полимеризации с такой же легкостью, как поверхностные области частиц.

Несмотря на достижения в уровне техники, достигнутые вышеупомянутыми изобретениями, все еще остается потребность в получении прокатализаторов Циглера-Натта, имеющих улучшенные рабочие характеристики. Очень желательны композиции прокатализатора, имеющие повышенную устойчивость к дроблению и образованию фракции мелких полимерных частиц. Образование мелких полимерных частиц нежелательно из-за накопления в полимеризационном оборудовании, что вызывает проблемы с регулированием уровня слоя и вовлечение в рециркулирующий газ, что ведет к повреждению оборудования, нарушению функционирования и пониженной производительности. Высокие уровни мелкой фракции могут также вызвать проблемы при последующей обработке полимера, когда он покинет полимеризационную систему. Мелкие частицы могут быть причиной плохого течения в продувочных емкостях, забивать фильтры в емкостях и создавать проблемы в безопасности. Вышеуказанные проблемы делают устранение или уменьшение фракции мелких полимерных частиц важной промышленной операцией, особенно для процесса газофазной полимеризации.

В системах каскадов реакторов, где состав полимеров, полученный в отдельных реакторах, сильно различается, присутствие полимерной мелочи особенно вредно для непрерывной и беспроблемной работы. Поскольку свойства конечного полимерного продукта сильно зависят от относительного количества полимера, произведенного в каждом реакторе, чрезвычайно важным является точное регулирование уровня слоя. Если вес слоя точно неизвестен, очень трудно должным образом регулировать свойства конечного продукта.

Что касается получения полиэтилена и других сополимеров этилена и α-олефинов, предпочтительно производить полимер в отдельных реакторах одновременно с большой разницей в молекулярном весе и относительно большими разностями в количестве введенного сомономера. Чтобы получить конечные полимеры с наилучшими физическими свойствами, предпочтительно, чтобы в одном из реакторов получался высокомолекулярный полимер, включающий в себя большую часть любого из присутствующих сомономеров. Во втором реакторе образуется фракция низкомолекулярного полимера, который также может включать сомономер, но обычно в количестве, меньшем, чем для сомономера, содержащегося в высокомолекулярной фракции. Когда сначала получают высокомолекулярный компонент, фракция мелких полимерных частиц может стать значительной проблемой, особенно когда показатель текучести (121, ASTM D-1238, условие 190/2.16) получающегося полимера находится в интервале от 0,1 до 2,0 г/10 мин и содержание введенного сомономера составляет менее 5 весовых процентов, в частности менее 4,5 весовых процентов.

В зависимости от порядка получения разных полимеров в каскаде реакторов (то есть сначала получение высокомолекулярного полимера, а затем полимера с меньшим молекулярным весом или наоборот) мелкие частицы будут, как правило, иметь существенно другие свойства полимера, чем масса полимерных гранул. Считается, что это происходит из-за того, что мелкая фракция также обычно представляет собой самые "юные" частицы в реакторе и, следовательно, они не достигнут структуры свойств конечного продукта до того, как перейдут во второй реактор каскада.

Это в свою очередь приводит к дальнейшим проблемам при компаундировании полимера в гранулы для конечного применения. В частности, обычно мелкие частицы имеют существенно другой молекулярный вес или состав разветвлений, чем остальной, или массовый полимер. Хотя частицы и массового материала, и мелкой фракции будут плавиться при примерно одинаковой температуре, смешение затруднено, если только продукты не имеют близких изовязкостных температур (то есть температуры, при которой вязкость расплава этих двух продуктов по существу одинаковая). Эта фракция мелких полимерных частиц, которая обычно имеет существенно другой молекулярный вес и изовязкостную температуру, чем остальной полимер, не может быть легко однородно смешана с объемной фазой, а охотнее образует разделенные зоны в полученных полимерных гранулах, что может привести к гелю или другим дефектам в выдувных пленках или других экструдированных изделиях, сделанных из этих гранул.

Таким образом, образование фракции мелких полимерных частиц является проблемой, особенно для процессов газофазной полимеризации олефинов, в частности для многостадийной или каскадной системы реакторов, где точный контроль за составом полимера достигается только точным контролем относительного количества полимера, произведенного в нескольких реакторах.

Соответственно, желательно свести к минимуму фракцию мелких полимерных частиц в процессе полимеризации олефинов. Одним фактором снижения такой мелкой полимерной фракции является устранение или уменьшение доли частиц прокатализатора, которые из-за расслоения или истирания склонны образовывать мелкие полимерные частицы. Поэтому одной целью изобретения является предоставить улучшенный катализатор с повышенной механической прочностью, который приводит к уменьшению доли мелких полимерных частиц, но одновременно обладает хорошей активностью в полимеризации и эффективностью.

Суть изобретения

Вышеуказанные потребности удовлетворяются раскрываемыми здесь одним или несколькими объектами изобретения. В одном из воплощений изобретение включает по существу сферические частицы композиции прокатализатора, содержащей галогенид магния, причем указанные частицы имеют средний размер (D50) от 10 до 70 мкм, предпочтительно от 15 до 50 мкм, наиболее предпочтительно от 20 до 35 мкм, и содержат по меньшей мере 5 процентов, предпочтительно по меньшей мере 20 процентов, наиболее предпочтительно по меньшей мере 25 процентов частиц, имеющих существенную внутреннюю пористость и по существу монолитный поверхностный слой (оболочку), отличающиеся отношением средней толщины оболочки к размеру частиц (относительная толщина профиля), определяемым с помощью метода СЭМ, которое для частиц размером больше 30 мкм превышает 0,2, предпочтительно превышает 0,25.

В другом воплощении изобретение относится к способу получения вышеуказанной композиции прокатализатора, причем этапы способа включают: a) получение жидкой композиции, содержащей i) галогенидное соединение магния, ii) растворитель или разбавитель, iii) соединение переходного металла, причем переходной металл выбран из металлов 3-10 группы Периодической системы элементов и лантанидов, iv) необязательно внутренний электронодонор и v) кроме того, необязательно наполнитель; b) распылительную сушку композиции с образованием высушенных распылением частиц и c) сбор полученных твердых частиц, отличающемуся тем, что галогенидное соединение магния образует в растворителе или разбавителе по существу насыщенный раствор.

Еще в одном воплощении изобретение относится к способу получения полимера, включающему осуществление контакта по меньшей мере одного олефинового мономера с вышеуказанным прокатализатором или с прокатализатором, полученным по вышеуказанному способу, и с сокатализатором в условиях полимеризации олефинов с получением полимерного продукта.

Краткое описание чертежей

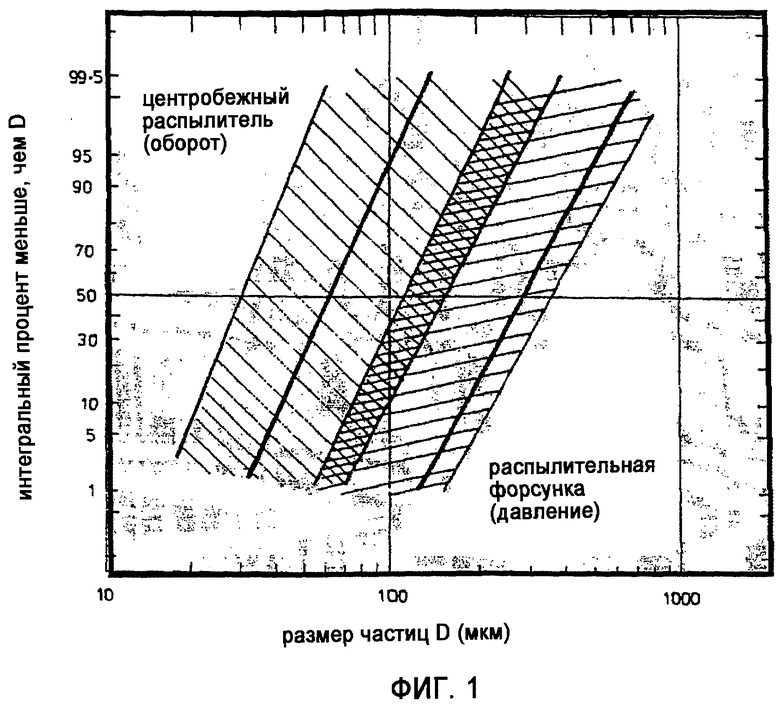

Фиг.1 является графической иллюстрацией типичных условий процесса, применяющихся при получении частиц прокатализатора согласно изобретению.

Фиг.2 является полученным на сканирующем электронном микроскопе (СЭМ) снимком частиц прокатализатора из примера 1.

Фиг.3 является полученным на сканирующем электронном микроскопе (СЭМ) снимком микросрезов частиц прокатализатора из примера 1.

Подробное описание

Все ссылки на Периодическую систему элементов относятся здесь к Периодической системе элементов, опубликованной и охраняемой издательским правом издательством CRC Press, Inc., 2003. Аналогично все ссылки на группу или группы будут группой или группами, как они отражены в этой Периодической системе элементов, использующей систему ЮПАК для нумерации групп. Для целей патентной практики США содержание любого патента, патентной заявки или публикации, на которые здесь даются ссылки, тем самым введено ссылкой в их полноте (или его эквивалентная US-версия введена такой ссылкой), в частности, в отношении описания методов синтеза, сырья и общих знаний в данной области. Если иное не указано явно, не следует из контекста или не является обычным в данной области, все части и проценты являются весовыми.

Термин "содержащий" и его производные, если встречаются здесь, не имеют в виду исключение присутствия любого дополнительного компонента, этапа или процедуры независимо от того, описывается это здесь или нет. Чтобы избежать всяких сомнений, все заявляемые здесь композиции с использованием термина "содержащий" могут включать любые дополнительные добавки, вспомогательные средства или соединения, если не указано противоположное. Наоборот, термин "состоящий по существу из", если он встречается здесь, исключает из рамок любого последующего перечисления любые другие компоненты, этапы или процедуры, за исключением тех, которые несущественны для функционирования. Термин "состоящий из", если он используется, исключает любой компонент, этап или процедуру, не выраженную или не перечисленную особо. Термин "или", если не указано другое, относится к перечисленным элементам индивидуально, а также в любой комбинации.

Композиции прокатализатора Циглера-Натта могут быть получены многими способами, включая физическое смешение твердых смесей галогенидов магния с галогенидами титана или образование in situ галогенирующих агентов, например восстановление галогенидного соединения титана элементарным магнием. Методы твердофазного образования включают применение шаровых мельниц или другого подходящего дробящего и мелющего оборудования. В методах осаждения может использоваться неоднократное галогенирование разными галогенирующими агентами, предпочтительно TiCl4, для получения подходящих композиций прокатализатора.

В уровне техники известны разные способы получения композиций прокатализатора. Сюда относятся способы, описанные, кроме прочего, в документах US-A-5,487,938; 5,290,745; 5,247,032; 5,247,031; 5,229,342; 5,153,158; 5,151,399; 5,146,028; 5,106,806; 5,082,907; 5,077,357; 5,066,738; 5,066,737;5,034,361; 5,028,671; 4,990,479; 4,927,797; 4,829,037; 4,816,433; 4,547,476; 4,540,679; 4,460,701; 4,442,276 и в других местах. В предпочтительном способе получение включает хлорирование соединения магния или смеси соединений необязательно в присутствии инертного твердого материала, в частности окиси кремния, окиси алюминия, алюмосиликата или аналогичного вещества. Полученное соединение или комплекс включает составляющие, содержащие по меньшей мере магний, галоген и переходной металл, в частности титан или ванадий.

В одном варианте реализации прокатализатор образован галогенированием прекурсора путем реакции с одним или несколькими источниками магния, галогена и переходного металла. Подходящие источники магниевого компонента включают металлический магний, безводный хлорид магния, алкоксиды или арилоксиды магния или карбоксилированные алкоксиды или арилоксиды магния. Предпочтительными источниками магниевых компонентов являются галогениды магния, в частности дихлорид магния, а также (C1-4)алкоксиды магния, в частности соединения или комплексы магния, содержащие по меньшей мере одну этоксигруппу. Предпочтительные композиции дополнительно содержат соединение переходного металла, в частности соединения титана. Подходящие источники компонентов переходного металла включают соответствующие (C1-8)алкоксиды, арилоксиды, галогениды и их смеси. Предпочтительные прекурсоры содержат одно или несколько соединений, содержащих (C1-4)алкоксид магния или галогенид магния и необязательно один или несколько (C1-4)алкоксидов или галогенидов титана.

Подходящие соединения переходного металла, отличного от титана или ванадия, включают соединения других переходных металлов 3-8 группы, в частности цирконий, гафний, ниобий или тантал. В определенных вариантах осуществления могут также быть подходящими другие переходные металлы, такие как высшие переходные металлы и лантаниды или смеси переходных металлов и/или лантанидов.

Предпочтительными соединениями переходного металла являются соединения титана, соответствующие формуле Ti(OR2)aX4-a, где R2 при каждом появлении независимо означает замещенную или незамещенную гидрокарбильную группу, имеющую от 1 до 25 атомов углерода, предпочтительно метилокси, этилокси, бутилокси, гексилокси, децилокси, додецилокси, фенилокси или нафтилокси; X означает галогенид, предпочтительно хлорид, и a может меняться от 0 до 4. При желании могут применяться смеси титановых соединений.

Наиболее предпочтительными соединениями переходного металла являются галогениды титана и галоидоалкоголяты, содержащие от 1 до 8 атомов углерода на спиртовую группу. Примеры таких соединений включают TiCl4, TiBr4, TiI4, TiCl3, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(OC4H9)Cl3, Ti(OC6H5)Cl3, Ti(OC6H13)Br3, Ti(OC8H17)Cl3, Ti(OCH3)2Br2, Ti(OC2H5)2Cl2, Ti(OC6H13)2Cl2, Ti(OC8H17)2Br2, Ti(OCH3)3Br, Ti(OC2H5)3Cl, Ti(OC4H9)3Cl, Ti(OC6H13)3Br и Ti(OC8H17)3Cl.

Количество соединения переходного металла или смеси соединений переходного металла, использующихся при получении прокатализаторов по изобретению, может меняться в широких диапазонах в зависимости от желаемого типа прокатализатора. В некоторых вариантах осуществления мольное отношение магния к соединению переходного металла может составлять от 0,5 до 56 в зависимости от конкретной структуры катализатора. Обычно предпочтительны мольные отношения магния к соединению переходного металла от 3 до 10. Предпочтительным переходным металлом является титан.

Образование подходящей композиции прокатализатора может быть осуществлено любым способом. Один подходящий способ включает смешение галогенида магния с соединением переходного металла. Компоненты желательно соединять при температуре от -70 до 200°C. Предпочтительная температура составляет от 20 до 150°C, наиболее предпочтительно от 25 до 120°C, и должна быть ниже точки кипения любого используемого растворителя или разбавителя. В некоторых вариантах осуществления раствор галогенида магния и титановое соединение могут перемешиваться от 5 минут до 24 часов. В других вариантах осуществления для достижения желаемой концентрации галогенида магния достаточно от 30 минут до 5 часов. Достаточное смешение обычно достигается при использовании механического смесительного оборудования, однако при желании могут применяться ультразвуковые генераторы, статические смесители или другие подходящие устройства, чтобы облегчить диспергирование и смешение.

Предпочтительной композицией прекурсора для использования в данном изобретении является смешанное соединение магния и титана формулы MgdTi(ORe)eXf, где Re означает алифатический или ароматический углеводородный радикал, имеющий от 1 до 14 атомов углерода, или COR', где R' является алифатическим или ароматическим углеводородным радикалом, имеющим от 1 до 14 атомов углерода; причем каждая из групп ORe является одной и той же или другой; X независимо означает R', хлор, бром или йод; d составляет от 0,5 до 5, предпочтительно 2-4, наиболее предпочтительно 3; e равно 0-12, предпочтительно 0-10, наиболее предпочтительно 0-4; и f равно 1-10, предпочтительно 2-8, наиболее предпочтительно 2-6. В идеале прекурсоры получены галогенированием соединений или смесей, содержащих магний и титан. Особенно желательная реакционная среда содержит смесь ароматической жидкости, в частности хлорированного ароматического соединения, конкретнее хлорбензола, с алканолом, в частности этанолом, и неорганическим хлорирующим агентом. Подходящие неорганические хлорирующие агенты включают хлорные производные кремния, алюминия и титана, в частности тетрахлорид титана или сесквихлорид алюминия, наиболее конкретно тетрахлорид титана.

В определенных вариантах осуществления прекурсор содержит композицию формулы [Mg(R1OH)t]dTi(ORe)eXf[ED]q, где R1OH является монофункциональным, линейным или разветвленным спиртом, содержащим от 1 до 25 атомов углерода; ED означает электронодонор, в частности соединение, выбранное из группы, состоящей из алкиловых эфиров алифатических и ароматических карбоновых кислот, алифатических эфиров, простых циклических эфиров и алифатических кетонов; q меняется от 0 до 50; r равно 0, 1 или 2, Re, X, d, e и f такие, как определено ранее. Композиции прокатализатора, использующиеся при получении гомополимеров или сополимеров пропилена, обычно включают электронодонор в целях регулирования регулярности полученного полимера и могут отличаться по химическому составу от прокатализаторов, использующихся для получения гомополимеров этилена или сополимеров этилена и α-олефина.

Предпочтительная композиция прокатализатора для полимеризации этилена содержит TiCl3, образованный восстановлением TiCl4 металлическим магнием в присутствии электронодонора. Электронодонор, применяющийся в этом варианте осуществления изобретения, не должен включать заместителей, содержащих активный водород, таких как гидроксильные группы, так как такие функциональные группы легко реагируют и с магнием, и с тетрахлоридом титана. Процесс восстановления приводит к образованию смеси дихлорида магния и трихлорида титана в виде комплекса с электронодонором. Эта реакция может быть проиллюстрирована следующим уравнением:

2TiCl4(ED)2+Mg->2TiCl3(ED)3+MgCl2(ED)1,5,

где ED является электронодонорным основанием Льюиса, предпочтительно тетрагидрофураном.

Так как металлический магний очень активен химически по отношению к тетрахлориду титана, предпочтительно использовать металл в форме крупных гранул, а не порошка, чтобы умерить скорость реакции. Предпочтительно применяются частицы магния, имеющие средний размер от 0,25 мм до 10 мм, предпочтительно от 1 мм до 4 мм. Желательно для восстановления использовать один моль металлического магния на каждые два моля тетрахлорида титана.

На моль тетрахлорида титана преимущественно используется от 5 молей до 400 молей электронодонорного соединения, предпочтительно от 50 молей до 200 молей электронодонорного соединения на моль тетрахлорида титана, причем большая часть избытка удаляется до или во время распылительной сушки. Обычно металлический магний добавляют в смесь тетрахлорида титана, растворенную в электронодонорном соединении. Однако можно также добавлять тетрахлорид титана в смесь металлического магния в электронодонорное соединение или даже добавлять тетрахлорид титана и металлический магний в электронодонорное соединение вместе. Обычно реакция осуществляется при температуре ниже точки кипения электронодонорного соединения, предпочтительно от 20 до 70°C. Следует поддерживать инертную атмосферу, то есть атмосферу, которая не реагирует в условиях, использующихся при восстановлении.

Желательно, чтобы восстановление тетрахлорида титана металлическим магнием приводило к образованию раствора, содержащего один моль дихлорида магния на каждые два моля трихлорида титана, который по существу не содержит нежелательных побочных продуктов. При желании в раствор может добавляться дополнительный дихлорид магния, чтобы повысить отношение Mg/Ti. Очень желательно добавлять достаточно дихлорида магния, чтобы получить мольное отношение Mg/Ti от 1,5:1 до 15:1, наиболее предпочтительно от 4:1 до 6:1. Также могут добавляться дополнительные соединения переходного металла, такие как соединения, определенные выше. После того как восстановление завершено, могут также добавляться дополнительные электронодонорные соединения, в частности соединения, которые могут иметь функциональные группы, способные к реакциям с металлическим Mg или TiCl4.

Дополнительные компоненты композиции прокатализатора могут включать наполнители, связующие, растворители, модификаторы полимеризации и вышеупомянутые электронодонорные соединения. Обычно жидкая смесь, в которой растворяется композиция галогенида магния, приводится в контакт с наполнителем, в частности тонко измельченными частицами окиси кремния по существу сферической формы. Термин "по существу сферический", как он применяется здесь, означает частицы, имеющие среднее аспектное отношение от 1,0 до 2,0, причем аспектное отношение определяется как отношение самого большого линейного размера частицы к ее самому маленькому линейному размеру, определяемым по снимкам, полученным на сканирующем электронном микроскопе (СЭМ). Предпочтительные наполнители имеют частицы со средним размером от 0,01 мкм до 12 мкм. Частицы наполнителя большего размера не упаковываются так плотно, как более мелкие частицы, оставляя в полученных высушенных частицах межчастичные пустоты, в которые введены композиция прокатализатора и/или связующие. Следует использовать достаточное количество композиции прокатализатора и необязательного связующего, чтобы заполнить все пустоты между частицами наполнителя, что приведет к образованию относительно плотной, жесткой и устойчивой к дроблению оболочки на поверхности частиц прокатализатора.

Использующийся здесь термин "модификатор полимеризации" относится к соединению, добавляемому к композиции прокатализатора или в полимеризационную смесь, чтобы изменить одну или несколько характеристик процесса или одно или несколько свойств продукта. Примеры включают агенты регулирования селективности, применяющиеся, чтобы модифицировать регулярность и кристалличность полимера, а также агенты регулирования активности, добавляемые, чтобы уменьшить активность катализатора при повышенных температурах, предупреждая тем самым потерю управления реакцией или образование полимерных агломератов и проблемы функционирования.

Термины "D10", "D50" и "D90" применяются для указания соответствующих процентилей логарифма нормального распределения частиц по размерам, определяемого, например, с помощью автоматического анализатора размера частиц, такого как анализатор частиц марки Coulter™, с использованием додекана в качестве растворителя. Так, частицы, имеющие D50 12 мкм, имеют медианный размер частиц 12 мкм. D90, равное 18 мкм, указывает, что 90 процентов частиц имеют размер менее 18 мкм, а D10, равный 8 мкм, указывает, что 10 процентов частиц имеют размер менее 8 мкм. Ширина или узость распределения частиц по размерам могут быть выражены через его размах. Размах определяется как (D90-D10)/(D50).

Подходящие наполнители инертны в отношении других компонентов композиции прокатализатора и в отношении активных компонентов, использующихся в любой последующей полимеризации. Подходящие соединения могут быть органическими или неорганическими и включают, без ограничений, оксиды кремния, диоксид титана, оксид цинка, карбонат магния, оксид магния, углерод и карбонат кальция. В некоторых вариантах осуществления наполнителем является коллоидальная гидрофобная окись кремния, которая придает относительно высокую вязкость взвеси и хорошую прочность высушенным распылением частицам. В других вариантах осуществления могут использоваться два или более наполнителей. Подходящие наполнители для использования здесь включают наполнители, продающиеся под торговым обозначением Gasil™ от Ineos Corporation и Cabosil™ от Cabot Corporation.

Наполнители для применения в настоящем изобретении могут быть пористыми и, если размер частиц больше 1 микрона, предпочтительно являются пористыми. Пористость наполнителя может улучшить диффузию мономера внутрь частиц прокатализатора во время полимеризации. Предпочтительные пористые частицы наполнителя имеют суммарный объем пор, рассчитанный по методу БЭТ в соответствии со стандартом ASTM D3663-99, от 0,1 до 2,0 мл/г. Эти предпочтительные наполнители характеризуются также удельной поверхностью в диапазоне от 25 м2/г до 200 м2/г, предпочтительно от 50 м2/г до 100 м2/г. Удельная поверхность также может быть измерена по методу БЭТ.

Непористые наполнители, такие как коллоидальная окись кремния, коллоидальная окись алюминия и коллоидальная окись титана, обычно имеют очень малые размеры частиц обычно с размером первичных частиц менее 0,1 микрона, хотя могут также применяться материалы в форме агрегатов первичных частиц.

Какой бы ни был выбран наполнитель, он должен быть сухим, то есть не содержать поглощенной воды. Сушка наполнителя проводится нагреванием его в течение подходящего периода при температуре ниже температуры спекания или плавления материала наполнителя, или же материал, например коллоидальная окись кремния, может естественным образом иметь малое содержание остаточной влаги благодаря особому способу его получения. Обычно применяются температуры по меньшей мере 100°C. Более низкие температуры могут применяться, когда допустимо продолжительное время сушки или когда подложка имеет низкую температуру плавления или спекания. Неорганические материалы наполнителя сушат обычно при температуре от 200 до 800°C. Кроме того, материал наполнителя можно факультативно обработать одной или несколькими кислотами Льюиса, используя от 1 до 8 весовых процентов, такими как триалкилалюминиевые соединения или органосилановые соединения, чтобы удалить полярные примеси, включая воду или гидроксильные группы.

Наполнитель обычно используется в количестве от 1 до 95 процентов от полного веса суспензионной композиции прокатализатора. Количество применяемого наполнителя подбирается так, чтобы получить суспензию с желательной вязкостью для хорошей операции распылительной сушки. Предпочтительно наполнитель составляет от 10 до 98, предпочтительно от 20 до 95 и наиболее предпочтительно от 25 до 90 процентов сухого веса частиц прокатализатора.

Иллюстративные оборудование и техника для распылительной сушки были описаны ранее в документах US-A-4,293,673, US-A-4,728,705, US-A-6,187,866 и в других. Однако согласно настоящему изобретению условия, используемые в процессе распылительной сушки, критичны для образования желаемых частиц прокатализатора. Вообще распылительная сушка обычно проводится при примешивании в раствор или суспензию прокатализатора какого-либо наполнителя, связующего, агента регулирования селективности, модификатора полимеризации или другого компонента композиции. Затем полученную смесь нагревают и распыляют с помощью подходящего распылительного устройства для образования дискретных капель. Распыление обычно проводится путем пропускания суспензии через распылитель вместе с инертным сушильным газом. Чтобы провести распыление, могут применяться форсунка или центробежный высокоскоростной диск. Чтобы провести распыление суспензии и удаление растворителя или разбавителя и других летучих компонентов, объемный поток сушильного газа является значительно более высоким, чем объемный поток суспензии. Сушильный газ в условиях, применяющихся при распылении, должен быть нереакционноспособным. Подходящие газы включают азот и аргон. Однако может применяться любой другой газ, если только он не реагирует и осуществляет желаемую сушку прокатализатора. Вообще сушильный газ также нагревают, чтобы облегчить быстрое удаление разбавителя или растворителя и образование твердых частиц. Если объемный поток сушильного газа поддерживается на очень высоком уровне, можно использовать более низкие температуры газа. Давление сушильного газа также подбирается так, чтобы обеспечить подходящий размер капель для данного средства распыления. Подходящие давления в форсунке составляют 1-200 ф/кв.дюйм, изб. (100-1500 кПа), предпочтительно от 10 до 150 ф/кв.дюйм, изб. (170-1100 кПа). При центробежном распылении диаметр диска распылителя обычно составляет от 90 мм до 180 мм. Скорость диска подбирается так, чтобы контролировать размер частиц. Обычные скорости диска составляют от 8000 до 24000 об/мин, хотя могут применяться более высокие или более низкие скорости, если необходимо получить желаемый размер частиц.

Фиг.1 показывает влияние разных условий формирования капель (центробежный распылитель в сравнении с распылительной или струйной форсункой) в процессе распылительной сушки. Как показано на фиг.1, меньшего размера капель обычно можно достичь при использовании центробежного распылителя. Авторы настоящего изобретения обнаружили, что концентрация магниевого компонента в композиции прокатализатора в суспензии, применяемой для получения капель по методу распылительной сушки, а также условия сушки, использующиеся при образовании частиц из распыленных капель, напрямую связаны с морфологией, а также с механическими и химическими свойствами полученной высушенной распылением композиции прокатализатора. В частности, прочность и сопротивление истиранию полученных частиц прокатализатора улучшаются при использовании повышенных концентраций магниевого соединения в суспензии прокатализатора, используемой для получения частиц, предпочтительно в комбинации с условиями быстрой сушки. Считается, что использование повышенных концентраций магниевого соединения при образовании капель приводит к повышенной адгезии между частицами наполнителя, а также к образованию более толстого и более прочного монолитного поверхностного слоя или оболочки. Полученные частицы способны лучше сопротивляться крошению и ломке в процессах образования, обработки и подачи. Кроме того, более толстая, более прочная оболочка дает в конце частицы активированного катализатора, которые являются более крепкими и менее склонны к растрескиванию на начальных стадиях реакции полимеризации. Считается, что оба этих свойства способствуют уменьшению образования фракции мелких полимерных частиц.

Под термином "по существу насыщенный" имеется в виду, что соединение магния, в частности галогенидное соединение магния, образует в разбавителе или растворителе раствор, который является высококонцентрированным и может даже превышать нормальные пределы растворимости в разбавителе или растворителе при температуре распыления. Пересыщенные растворы соединения магния могут возникать из-за того, что растворимость может падать при повышении температуры, так что после нагревания суспензии будет превышен порог насыщения. Из-за присутствия наполнителей и других растворенных или других нерастворенных материалов в суспензии, из-за использования повышенных давлений, экстремального перемешивания и условий турбулентного потока и из-за кратковременности воздействия повышенных температур выпадение соединения магния в осадок, если оно вообще происходит, не является вредным для свойств частиц. Кроме того, использование вышеуказанных условий концентрированной суспензии и условий быстрой сушки приводит к образованию относительно твердых полых частиц с толстой оболочкой, особенно в диапазоне больших диаметров. Считается, что такие частицы относительно неспособны образовывать мелкие полимерные частицы и являются высокоэффективными, поскольку материал катализатора сконцентрирован на поверхности частиц, а не изолирован внутри них.

Изолирование материала внутри обычно твердых частиц прокатализатора считается недостатком из-за того, что разные скорости диффузии разных мономеров могут повлиять на концентрацию мономера, имеющуюся внутри частицы, по сравнению с объемной концентрацией мономера. Это в свою очередь приводит к разнице между полимером, образованным на каталитических центрах, находящихся внутри частицы и на поверхности, особенно когда получают сополимеры из смеси мономеров. Кроме того, другим преимуществом прокатализаторов, содержащих относительно высокую долю полых частиц катализатора, является то, что полимеризация не имеет длительных индукционных периодов или длинных профилей деструкции опять-таки же из-за того, что коэффициенты диффузии существенно снижены.

Вообще сырьевые суспензии, используемые для получения частиц по изобретению, имеют состав 50-150 процентов, предпочтительно 80-125 процентов от насыщенной концентрации магниевого соединения, предпочтительно галогенидного соединения магния, наиболее предпочтительно дихлорида магния, в растворителе или разбавителе при температуре, применяемой при распылении. Весьма желательно, чтобы сырьевые растворы были получены и удерживались до распыления при концентрации, составляющей более 90 процентов от насыщенной концентрации при этой температуре.

При распылительной сушке такие суспензии дают дискретные частицы, имеющие по меньшей мере некоторые внутренние пустоты и корку, или наружную оболочку, с желаемыми физическими свойствами. В некоторых вариантах реализации высушенные распылением частицы включают более мелкие частицы, заключенные внутри наружной оболочки или прикрепленные к ней и одновременно полностью или почти полностью заполняющие внутреннюю часть полученных частиц. Однако обычно после сушки или удаления разбавителя или растворителя часть внутреннего объема таких частиц остается относительно пустой, тем самым снижается плотность полученных частиц и улучшается эффективность катализатора. Хотя поверхность частиц называется монолитной, следует понимать, что корка или оболочка могут, не выходя за рамки настоящего изобретения, включать поры, гребни, щели, трещины или другие неоднородности, позволяющие сообщаться с внутренней частью частиц. Предпочтительно относительно пустые области внутренности частиц, образующие центральную зону внутреннего объема частиц, составляют не более 20 процентов, более предпочтительно не более 10 процентов от массы частицы.

Одним способом определения относительной толщины высушенных распылением частиц является введение частиц в инертный матричный материал, такой как полиэтилен. Затем образец шлифуют или разрезают, чтобы открыть профиль репрезентативных частиц. Затем для визуального определения средней относительной толщины частиц может применяться любой подходящий тип микроскопии.

Высушенные распылением частицы характеризуются также их распределением по размерам. В некоторых вариантах осуществления высушенные распылением частицы катализатора имеют амплитуду менее 2,0, предпочтительно менее 1,8. Более узкая амплитуда означает меньшую процентную долю частиц, которые могут быть слишком маленькими или слишком большими для данного приложения. Желательная амплитуда меняется в зависимости от приложения.

В способе по изобретению высушенные распылением частицы прокатализатора объединяют с coкатализатором, чтобы образовать активную каталитическую композицию. Активация может происходить до, или одновременно, или после контактирования с мономером или мономерами, которые будут полимеризоваться. В предпочтительном варианте реализации прокатализатор частично или полностью активируется вне полимеризационного реактора путем его контакта с частью coкатализатора в инертном жидком углеводороде, как описано в US-A-6,187,866 или US-A-6,617,405. После контакта композиции прокатализатора с coкатализатором углеводородный растворитель может быть удален путем сушки, после чего каталитическая композиция подается в полимеризационный реактор, где, если необходимо, активация завершается с дополнительным количеством этого же или другого coкатализатора.

Частично активированный катализатор или неактивированная композиция прокатализатора и coкатализатора или дополнительные количества coкатализатора подаются в реактор или его структурный компонент по одной и той же или отдельным линиям подачи. Желательно, чтобы количество используемого coкатализатора было достаточным, чтобы получить мольное отношение в расчете на переходной металл в прокатализаторе от 1000:1 до 10:1. В случае нескольких реакторов, работающих последовательно, дополнительные количества прокатализатора, coкатализатора или обоих могут добавляться во второй реактор, как желательно для регулирования условий полимеризации.

В некоторых вариантах осуществления катализаторы, полученные согласно настоящему изобретению, имеют улучшенную производительность, в частности, когда они применяются в процессе газофазной полимеризации олефинов. Следует понимать, что описанные здесь катализаторы могут применяться в растворной, суспензионной или газофазной полимеризации. Подходящие мономеры для полимеризации включают C2-C20 олефины, диолефины, циклоолефины и их смеси. Особенно подходящими являются процессы гомополимеризации этилена и coполимеризации этилена с C3-C8 α-олефинами, такими, например, как 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен.

В непрерывном газофазном процессе частично или полностью активированная композиция прокатализатора непрерывно подается в реактор с дискретными порциями любого дополнительного активирующего соединения, необходимого для завершения активации. Полимеризация обычно проводится в псевдоожиженном слое в отсутствие ядов катализатора, таких как влага, кислород, CO, CO2 или ацетилен, в присутствии каталитически эффективного количества каталитической композиции при температуре и давлении, достаточных, чтобы инициировать реакцию полимеризации. Такие процессы применяются в промышленности для получения полиэтилена высокой плотности (ПЭВП), полиэтилена средней плотности (MDPE) и линейного полиэтилена низкой плотности (LLDPE) и хорошо известны квалифицированным специалистам.

При заданном наборе рабочих условий псевдоожиженный слой удерживается по существу на постоянной высоте путем удаления части слоя в качестве продукта со скоростью, равной скорости образования частиц полимерного продукта. Поскольку скорость образования тепла напрямую связана с образованием продукта, измерение подъема температуры газа по реактору (разность между температурой газа на входе и температурой газа на выходе) является определяющим для скорости образования полимерных частиц при постоянной скорости газа. Однако образование избыточной мелкой фракции может нарушить контроль за высотой слоя и вызвать проблемы функционирования реактора.

Молекулярный вес полимеров, получаемых в любом подходящем процессе, удобно указывать, используя измерения вязкости расплава. Одним таким измерением является индекс расплава (MI или I2), получаемый в соответствии со стандартом ASTM D-1238, условие E, измеряемый при 190°C и приложенной нагрузке 2,16 кг и представленный в граммах на 10 минут. Некоторые полимеры, получение с применением некоторых описанных здесь катализаторов, имеют значения MI в диапазоне от 0,1 до 1000 г/10 минут. Другим способом охарактеризования полимеров является скорость течения расплава (MFR или I21), которая измеряется согласно ASTM D-1238, условие F, используя в 10 раз больший вес, чем в вышеуказанном испытании на индекс расплава. Скорость течения расплава обратно пропорциональна молекулярному весу полимера. Таким образом, чем выше молекулярный вес, тем меньше скорость течения расплава, хотя соотношение нелинейно. Отношение текучести расплава (MFR) является отношением скорости течения расплава к индексу расплава. Оно коррелирует с распределением полимерного продукта по молекулярному весу. Более низкие значения MFR указывают на более узкие молекулярно-весовые распределения. Полимеры, полученные с использованием некоторых описанных здесь катализаторов, имеют значения MFR в диапазоне от 20 до 40.

Средние размеры частиц рассчитываются из данных анализа гранулометрического состава в соответствии с ASTM D-1921, способ A, при использовании пробы весом 500 г. Вычисления проводятся на основании весовых долей, удержанных на ситах. Объемная плотность определяется по ASTM D-1895, способ B, путем заполнения смолой 100 мл градуированного цилиндра до отметки 100 мл без взбалтывания цилиндра и взвешивания по разности масс.

Полимеры можно также охарактеризовать их плотностью. В настоящем случае полимеры могут иметь плотность от 0,85 до 0,98 г/см3, измеренную в соответствии со стандартом ASTM D-792 в колонке для измерения градиента плотности, в которой сделана пластинка и выдержана один час при 100°C, чтобы приблизиться к равновесной кристалличности.

Следующие частные варианты осуществления изобретения особенно желательны и поэтому отмечены здесь, чтобы дать особое раскрытие приложенной формулы изобретения.

1. Композиция прокатализатора Циглера-Натта в виде твердых частиц, включающая в качестве компонентов магний, галогенид и переходной металл, причем указанные частицы имеют средний размер (D50) от 10 до 70 мкм, отличающаяся тем, что по меньшей мере 5 процентов частиц имеют внутренние пустоты, по существу или полностью окруженные монолитным поверхностным слоем (оболочкой), причем указанный слой отличается средним отношением толщины оболочки к размеру частиц (относительная толщина профиля), определяемым методом СЭМ, которое для частиц размером больше 30 мкм превышает 0,2.

2. Композиция по п.1, где средний размер частиц составляет от 20 до 35 мкм.

3. Композиция по п.1, где по меньшей мере 25 процентов частиц имеют относительную толщину профиля больше 0,2.

4. Композиция по п.2, где по меньшей мере 25 процентов частиц имеют относительную толщину профиля больше 0,25.

5. Композиция по п.1, где состав прокатализатора соответствует формуле [Mg(R1OH)r]dTi(ORe)eXf[ED]q, где R1OH означает монофункциональный линейный или разветвленный спирт, имеющий от 1 до 25 атомов углерода; Re означает алифатический или ароматический углеводородный радикал, имеющий от 1 до 14 атомов углерода, или COR', причем R' является алифатическим или ароматическим углеводородным радикалом, имеющим от 1 до 14 атомов углерода; каждая группа ORe является одной и той же или различной; X независимо означает R', хлор, бром или йод; d равно 0,5-5; e равно 0-12, и f равно 1-10, ED означает электронодонор; q находится в интервале от 0 до 50, и r равно 0, 1 или 2.

6. Композиция по п.5, которая получена реакцией дихлорида магния с титановым соединением в присутствии спирта.

7. Композиция по п.6, где соединение переходного металла является галогенидом титана или галогеналкоголятом титана, имеющим от 1 до 8 атомов углерода на алкоголятную группу.

8. Композиция по п.6, где титановое соединение является TiCl3.

9. Композиция по п.1, дополнительно содержащая наполнитель.

10. Композиция по п.9, где наполнитель является коллоидальной окисью кремния, присутствующей в твердых частицах в количестве по меньшей мере 15 процентов от полного веса композиции.

11. Способ получения композиции прокатализатора по п.1, где этапы способа включают: a) получение жидкой композиции, содержащей i) галогенидное соединение магния, ii) растворитель или разбавитель, iii) соединение переходного металла, причем переходной металл выбран из металлов групп 3-10 Периодической системы элементов и лантанидов, iv) необязательно внутренний электронодонор и v) также необязательно наполнитель; b) распылительную сушку композиции, чтобы получить высушенные распылением частицы; и c) сбор полученных твердых частиц, отличающийся тем, что галогенидное соединение магния образует в растворителе или разбавителе по существу насыщенный раствор.

12. Способ по п. 11, где растворителем или разбавителем является тетрагидрофуран.

13. Способ по п. 11, где галогенидное соединение магния присутствует в количестве, составляющем по меньшей мере 90 процентов от насыщенной концентрации в растворителе или разбавителе.

14. Способ получения полимера, включающий выдерживание по меньшей мере одного олефинового мономера в контакте с прокатализатором по любому из п.п. 1-10 или с прокатализатором, сделанным способом по любому из п.п. 11-13, и с coкатализатором в условиях полимеризации олефинов, с получением полимерного продукта.

15. Способ по п.14, где этилен гомополимеризуют или сополимеризуют с одним или несколькими α-олефинами.

Примеры

Следует понимать, что настоящее изобретение осуществимо в отсутствие любого компонента, который не был конкретно описан. Следующие примеры даются, чтобы дополнительно проиллюстрировать изобретение, и не должны толковаться как ограничивающие. Если не утверждается противоположное, все части и проценты являются весовыми. Термин "в течение ночи", если он применяется, относится к периоду приблизительно 16-18 часов, "комнатная температура", если применяется, относится к температуре 20-25°C и "смешанные алканы" относится к смеси гидрированных олигомеров пропилена, в основном C6-C12 изоалканам, имеющимся в продаже под торговой маркой Isopar E™ от компании ExxonMobil Chemicals, Inc.

Получение высушенного распылением прокатализатора

Суспензию в тетрагидрофуране, содержащую растворенный MgCl2, обработанный силаном наполнитель из коллоидальной окиси кремния (Cabosil™ TS-610, поставляемый в продажу Cabot Corp.) и TiCl3 (полученный в основном согласно указаниям работы USP-6,187,866), сушат распылением, применяя распылительную сушилку замкнутого цикла с диаметром 8 футов, оборудованную центробежным распылителем. Скорость центробежного распылителя подобрана так, чтобы получать частицы по существу однородного размера, имеющие D50 примерно 24 мкм. Газообразный азот входит в распылительную сушилку с температурой на входе 130-160°C и циркулирует в сушилке со скоростью приблизительно 200-300 кг/час. Суспензия подается в распылительную сушилку при температуре 35°C и со скоростью, достаточной, чтобы дать температуру газа на выходе приблизительно 115-120°C. Давление в камере распылительной сушки поддерживается на уровне немного выше атмосферного давления (на 5-7,5 Па выше атмосферного). Сравнительный прокатализатор получен с использованием суспензии прокатализатора, имеющей более низкую концентрацию MgCl2, и с использованием более низкой скорости на входе, как указано в таблице 1. Частицы обоих типов содержат приблизительно 30 процентов наполнителя и имеют по существу сферическую форму.

Как можно видеть из сравнения результатов, указанных в таблице 1, частицы прокатализатора по изобретению имеют повышенную долю более крупных частиц (размер частиц >25 мкм) по сравнению со сравнительным катализатором. Полученный на сканирующем электронном микроскопе снимок частиц, полученных согласно изобретению, представлен на фиг.2. Микроснимок микросрезов образца на сканирующем электронном микроскопе, показывающий относительно большое отношение толщины оболочки для более крупных частиц в прокатализаторе по изобретению, представлен на фиг.3.

Газофазная гомополимеризация этилена

Для получения гомополимеров полиэтилена в условиях реакции, указанных в таблице 2, применялся каскад реакторов полимеризации.

Наличие внутренних пустот в полученных частицах прокатализатора можно видеть на фиг.3, где приведен микросрез частиц прокатализатора из примера 1. На той же фиг.3 на упомянутом срезе можно видеть, что при общем диаметре изображения частицы на рисунке порядка 5 см толщина оболочки составляет примерно 2 см. Таким образом, отношение размера оболочки к размеру частицы составляет порядка 2/5=0,4, что, разумеется, превышает 0,2. При этом, как указано в п.1, частицы имеют «внутренние пустоты, по существу или полностью окруженные монолитным поверхностным слоем (оболочкой)». То есть под «оболочкой» понимается «твердая» часть частицы прокатализатора, в которую не входит пустотелое «ядро» (ввиду пустотелости частицы «ядро» как таковое отсутствует, и частица по существу состоит только из «наружной оболочки», имеющей, однако, толщину, сопоставимую с размерами самой частицы).

Что касается общего количества пустотелых частиц и характеристик толщины их оболочки, то данные получаются при обработке фотографий частиц и их микросрезов, полученных СЭМ, для достаточно большого числа частиц лабораторного масштаба с двойным псевдоожиженным слоем. В условиях эксплуатации прокатализатор и coкатализатор (триэтилалюминий) добавляют в условиях полимеризации в первый реактор, продукт выгружают во второй реактор и полимеризация продолжается без добавления дополнительных количеств катализатора или coкатализатора. Первый реактор работает в условиях низкой концентрации этилена с получением высокомолекулярного гомополимера. Второй реактор работает при высокой концентрации водорода с получением низкомолекулярного полимера. Эти условия полимеризации благоприятствуют избыточному образованию мелкой фракции смолы. Фактически полимеризация в сравнительных примерах преждевременно завершается из-за потери контроля над уровнем псевдоожиженного слоя. Результаты показаны в таблице 2.

2 Расход газа на единицу сечения потока

3 Процент продукта, имеющего размер частиц в указанном диапазоне

Как можно видеть из рассмотрения результатов гранулометрического анализа в таблице 2, полимерный продукт, полученный с прокатализатором по изобретению, имеет значительно сниженное образование мелких частиц. В частности, образование частиц с гранулометрическим размером менее 0,25 мм (мелкая фракция) при применении прокатализаторов по изобретению снижено более чем на 50 процентов.

Изобретение относится к композиции прокатализатора, способам получения таких композиций и к способам применения таких композиций для получения полимеров. Композиция прокатализатора Циглера-Натта, предназначенная для полимеризации олефинов в виде твердых частиц, включает в качестве компонентов магний, галогенид и переходной металл, причем указанные частицы имеют средний размер (D50) от 10 до 70 мкм, и отличается тем, что по меньшей мере 5 процентов частиц имеют внутренние пустоты, по существу или полностью окруженные монолитным поверхностным слоем (оболочкой), причем указанный слой отличается средним отношением толщины оболочки к размеру частиц (относительная толщина профиля), определяемым методом сканирующей электронной микроскопии (СЭМ), которое для частиц размером больше 30 мкм превышает 0,2. Способ получения вышеуказанной композиции прокатализатора включает этапы: а) получение жидкой композиции, содержащей i) галогенидное соединение магния, ii) растворитель или разбавитель, iii) соединение переходного металла, причем переходной металл выбран из металлов групп 3-10 Периодической системы элементов и лантанидов, iv) необязательно внутренний электронодонор и v) также необязательно наполнитель; b) распылительную сушку композиции, чтобы получить высушенные распылением частицы; и с) сбор полученных твердых частиц, и отличается тем, что галогенидное соединение магния образует в растворителе или разбавителе по существу насыщенный раствор, и тем, что для получения на стадии b) высушенных распылением частиц определенного в п.1 размера указанная распылительная сушка осуществляется посредством пропускания жидкой композиции, полученной на стадии а), через подходящее распылительное устройство вместе с инертным сушильным газом, причем объемный поток сушильного газа является значительно большим, чем объемный поток указанной жидкой композиции, и при этом упомянутое подходящее распылительное устройство представляет собой форсунку или центробежный высокоскоростной диск, причем i) когда указанное распылительное устройство представляет собой форсунку, контролирование размера получаемых частиц осуществляют путем выбора давления сушильного газа таким образом, чтобы обеспечить подходящий размер капель, и в основном давление сушильного газа в форсунке выбирают в интервале 100-1500 кПа; или ii) когда указанное распылительное устройство представляет собой центробежный высокоскоростной диск, контролирование размера получаемых частиц осуществляют путем выбора диаметра и скорости вращения центробежного диска распылителя, и в основном при использовании центробежного диска с диаметром от 90 мм до 180 мм скорость вращения диска выбирают в интервале 8000 до 24000 об/мин. Изобретение позволяет получить катализатор с повышенной механической прочностью, который приводит к уменьшению доли мелких полимерных частиц, но одновременно обладает хорошей активностью в полимеризации и эффективностью. 3 н. и 12 з.п. ф-лы, 3 ил., 2 табл.

1. Композиция прокатализатора Циглера-Натта, предназначенная для полимеризации олефинов, в виде твердых частиц, включающая в качестве компонентов магний, галогенид и переходной металл, причем указанные частицы имеют средний размер (D50) от 10 до 70 мкм, отличающаяся тем, что по меньшей мере 5% частиц имеют внутренние пустоты, по существу или полностью окруженные монолитным поверхностным слоем (оболочкой), причем указанный слой отличается средним отношением толщины оболочки к размеру частиц (относительная толщина профиля), определяемым методом сканирующей электронной микроскопии (СЭМ), которое для частиц размером больше 30 мкм превышает 0,2.

2. Композиция по п.1, где средний размер частиц составляет от 20 до 35 мкм.

3. Композиция по п.1, где по меньшей мере 25% частиц имеют относительную толщину профиля больше 0,2.

4. Композиция по п.2, где по меньшей мере 25% частиц имеют относительную толщину профиля больше 0,25.

5. Композиция по п.1, где состав прокатализатора соответствует формуле [Mg(R1OH)r]dTi(ORe)eXf[ED]q, где R1OH означает монофункциональный линейный или разветвленный спирт, имеющий от одного до 25 атомов углерода; Re означает алифатический или ароматический углеводородный радикал, имеющий от 1 до 14 атомов углерода, или COR', причем R' является алифатическим или ароматическим углеводородным радикалом, имеющим от 1 до 14 атомов углерода; каждая группа ORe является одной и той же или различной; Х независимо означает R', хлор, бром или йод при том условии, что по меньшей мере один из Х является хлором, бромом или йодом; d равно от 0,5 до 5; е равно 0-12 и f равно 1-10, ED означает электронодонор; q находится в интервале от 0 до 50 и г равно 0, 1 или 2.

6. Композиция по п.5, которая получена реакцией дихлорида магния с титановым соединением в присутствии спирта.

7. Композиция по п.6, где соединение переходного металла является галогенидом титана или галогеналкоголятом титана, имеющим от 1 до 8 атомов углерода на алкоголятную группу.

8. Композиция по п.6, где титановое соединение является ТiСl3.

9. Композиция по п.1, дополнительно содержащая наполнитель.

10. Композиция по п.9, где наполнитель является коллоидальной окисью кремния, присутствующей в твердых частицах в количестве по меньшей мере 15% от полного веса композиции.

11. Способ получения композиции прокатализатора по п.1, где этапы способа включают:

a) получение жидкой композиции, содержащей i) галогенидное соединение магния. ii) растворитель или разбавитель, iii) соединение переходного металла, причем переходной металл выбран из металлов групп 3-10 Периодической системы элементов и лантанидов, iv) необязательно внутренний электронодонор и v) также необязательно наполнитель;

b) распылительную сушку композиции, чтобы получить высушенные распылением частицы; и

c) сбор полученных твердых частиц, отличающийся тем, что галогенидное соединение магния образует в растворителе или разбавителе, по существу, насыщенный раствор, и тем, что для получения на стадии b) высушенных распылением частиц определенного в п.1 размера указанная распылительная сушка осуществляется посредством пропускания жидкой композиции, полученной на стадии а), через подходящее распылительное устройство вместе с инертным сушильным газом, причем объемный поток сушильного газа является значительно большим, чем объемный поток указанной жидкой композиции, и при этом упомянутое подходящее распылительное устройство представляет собой форсунку или центробежный высокоскоростной диск, причем

i) когда указанное распылительное устройство представляет собой форсунку, контролирование размера получаемых частиц осуществляют путем выбора давления сушильного газа таким образом, чтобы обеспечить подходящий размер капель, и в основном давление сушильного газа в форсунке выбирают в интервале 100-1500 кПа; или

ii) когда указанное распылительное устройство представляет собой центробежный высокоскоростной диск, контролирование размера получаемых частиц осуществляют путем выбора диаметра и скорости вращения центробежного диска распылителя, и в основном при использовании центробежного диска диаметром от 90 до 180 мм, скорость вращения диска выбирают в интервале от 8000 до 24000 об/мин.

12. Способ по п.11, где растворителем или разбавителем является тетрагидрофуран.

13. Способ по п.11, где галогенидное соединение магния присутствует в количество, составляющем по меньшей мере 90% от насыщенной концентрации в растворителе или разбавителе.

14. Способ получения полимера, включающий выдерживание по меньшей мере одного олефинового мономера в контакте с прокатализатором по любому из пп.1-10 или с прокатализатором, сделанным способом по любому из пп.11-13, и с сокатализатором в условиях полимеризации олефинов с получением полимерного продукта.

15. Способ по п.14, где этилен гомополимеризуют или сополимеризуют с одним или несколькими α-олефинами.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6617405 В1, 09.09.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, КАТАЛИЗАТОР (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1992 |

|

RU2081884C1 |

Авторы

Даты

2009-12-27—Публикация

2005-06-24—Подача