ЗАЯВЛЕНИЕ ПЕРЕКРЕСТНОЙ ССЫЛКИ

Данная заявка претендует на приоритет предварительной заявки США № 60/505314, поданной 23 сентября 2003 г.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям стереоселективных катализаторов Циглера-Натта, предназначенным для использования при полимеризации пропилена, обеспечивающим улучшенное регулирование активности при полимеризации и бесперебойность технологического процесса в реакторе благодаря использованию тщательно отобранных смесей регуляторов селективности. Композиции катализаторов полимеризации пропилена Циглера-Натта хорошо известны на современном уровне техники. Обычно данные композиции включают соединение переходного металла, в особенности смешанное соединение, включающее титан, магний и галогенид, в комбинации с внутренним донором электронов (называемое прокатализатором); сокатализатор, обычно алюминийорганическое соединение; и регулятор селективности (SCA). Примеры таких композиций катализаторов Циглера-Натта продемонстрированы в работах: US-A-4,107,413; US-A-4,115,319; US-A-4,220,554; US-A-4,294,721; US-A-4,330,649; US-A-4,439,540; US-A-4,442,276; US-A-4,460,701; US-A-4,472,521; US-A-4,540,679; US-A-4,547,476; US-A-4,548,915; US-A-4,562,173; US-A-4,728,705; US-A-4,816,433; US-A-4,829,037; US-A-4,927,797; US-A-4,990,479; US-A-5,028,671; US-A-5,034,361; US-A-5,066,737; US-A-5,066,738; US-A-5,077,357; US-A-5,082,907; US-A-5,106,806; US-A-5,146,028; US-A-5,151,399; US-A-5,153,158; US-A-5,229,342; US-A-5,247,031; US-A-5,247,032 и US-A-5,432,244.

Композиции катализаторов, разработанные главным образом для полимеризации пропилена или смесей пропилена и этилена, в общем случае включают регулятор селективности для того, чтобы оказывать влияние на свойства полимера, в особенности на тактичность (регулярность) или стереорегулярность основной цепи полимера. В качестве одного показателя, характеризующего уровень тактичности, в особенности изотактичности полипропилена, зачастую используют количество такого полимера, которое будет растворим в ксилоле или подобной жидкости, которая не является растворителем для тактического полимера. Количество полимера, который является растворимым в ксилоле, называют содержанием фракций, растворимых в ксилоле, или XS. В дополнение к регулированию тактичности использование реагента SCA оказывает влияние также и на молекулярно-массовое распределение (ММР), текучесть расплава (MF) и другие свойства получающегося в результате полимера. Также наблюдали и то, что выбор реагента SCA может оказывать влияние на активность композиции катализатора в зависимости от температуры. Однако зачастую реагент SCA, который обеспечивает желательное регулирование одного свойства полимера, является неэффективным или оказывает неблагоприятное влияние в том, что касается дополнительных свойств или признаков. Наоборот, реагент SCA, который является эффективным в комбинации с одним прокатализатором, может не оказаться эффективным при использовании в комбинации с другим прокатализатором.

Что касается температурной зависимости активности катализатора, то известно, что использование определенных сложных эфиров ароматических карбоновых кислот, в особенности этил-п-этоксибензоата (РЕЕВ), в комбинации с композицией прокатализатора Циглера-Натта, включающей сложный эфир ароматической монокарбоновой кислоты, примером которого является этилбензоат, в результате приводит к получению композиции катализатора, по самой своей природе обладающей способностью вызывать самозатухание реакции при изменении температуры. То есть такие композиции являются менее активными при умеренно повышенных температурах полимеризации, в особенности при температурах в диапазоне от приблизительно 80 до 130°С. В случае использования таких композиций наблюдаются меньшие обрастание реактора или образование слоев отложений, а проблемы с реакторами, вышедшими из-под контроля вследствие увеличения скоростей полимеризации при повышенных температурах, в основном устраняются. К сожалению, такие композиции катализаторов, использующие сложные эфиры ароматических карбоновых кислот, примером которых является РЕЕВ, имеют тенденцию к тому, чтобы обладать пониженной общей активностью при полимеризации и в результате приводить к получению полимеров, характеризующихся относительно низкой изотактичностью и повышенным уровнем содержания олигомеров, где все данные результаты в общем случае являются нежелательными. Интересно, что комбинация РЕЕВ с прокатализатором, содержащим в качестве внутреннего донора электронов диалкиловый сложный эфир ароматической дикарбоновой кислоты, такой как диизобутилфталат (DIBP), в общем случае становится причиной неудовлетворительной активности при полимеризации и в результате приводит к получению полипропиленовых полимеров, характеризующихся низкой изотактичностью (высоким значением XS).

В противоположность этому алкоксилановые реагенты SCA, примерами которых являются дициклопентилдиметоксисилан (DCPDMS), метилциклогексилдиметоксисилан (MChDMS) и н-пропилтриметоксисилан (NPTMS), при использовании в комбинации с диалкиловым сложным эфиром ароматической дикарбоновой кислоты, таким как DIBP, в качестве внутреннего донора электронов в общем случае приводят к получению изотактических полимеров, обладающих улучшенными физическими свойствами. К сожалению, однако, данные композиции катализаторов в общем случае не являются вызывающими самозатухание реакции и, таким образом, в результате становятся источником проблем, связанных с регулированием процесса полимеризации, в особенности в виде образования слоев отложений и больших глыб полимера, что обусловлено трудностями регулирования уходов температуры, создающих условия для образования из частиц полимера агломератов. Например, активность при полимеризации у типичной композиции катализатора, содержащей DIBP в качестве внутреннего донора электронов и DCPDMS в качестве реагента SCA, в общем случае увеличивается по мере увеличения температур полимеризации, в особенности при температурах в диапазоне от 67 до 100°С.

Известно использование смесей реагентов SCA для регулирования свойств полимеров. Примеры описаний композиций катализаторов предшествующего уровня техники, использующих смешанные реагенты SCA, в особенности смеси силановых или алкоксисилановых реагентов SCA, включают работы: US-A-5,100,981, US-A-5,192,732, US-A-5,414,063, US-A-5,432,244, US-A-5,652,303, US-A-5,844,046, US-A-5,849,654, US-A-5,869,418, US-A-6,066,702, US-A-6,087,459, US-A-6,096,844, US-A-6,111,039, US-A-6,127,303, US-A-6,133,385, US-A-6,147,024, US-A-6,184,328, US-A-6,303,698, US-A-6,337,377, WO 95/21203, WO 99/20663 и WO 99/58585. Ссылки, в общем случае демонстрирующие смеси силанов и внутренних доноров электронов в виде сложного эфира монокарбоновой кислоты или других реагентов SCA, включают работы US-A-5,432,244, US-A-5,414,063, JP61/203,105 и ЕР-А-490,451.

Несмотря на прогресс, обусловленный наличием предшествующих описаний, на современном уровне техники сохраняется потребность в получении композиции катализатора Циглера-Натта, включающей внутренний донор электронов в виде сложного эфира ароматической дикарбоновой кислоты, предназначенной для полимеризации олефинов, где такая композиция катализатора сохраняла бы преимущества композиций катализаторов, включающих алкоксисилановый реагент SCA, в отношении свойств полимера, но в дополнение к этому обладала бы улучшенными температурными свойствами/характеристиками активности. В особенности желательными являются такие композиции, которые по своей природе являются вызывающими самозатухание реакции в отношении активности катализатора как функции температуры, что, таким образом, приводит к пониженному образованию полимерных агломератов и улучшенному регулированию процесса полимеризации.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

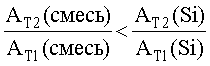

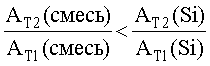

Настоящее изобретение предлагает композицию катализатора полимеризации пропилена или смесей пропилена и одного или нескольких сополимеризуемых сомономеров, при этом упомянутая композиция катализатора включает одну или несколько композиций прокатализаторов Циглера-Натта, включающих одно или несколько соединений переходных металлов и один или несколько внутренних доноров электронов в виде сложных эфиров ароматических дикарбоновых кислот; один или несколько алюминийсодержащих сокатализаторов; и смесь реагентов SCA в виде двух или более различных регуляторов селективности, при этом упомянутая смесь реагентов SCA включает от 1 до 99 мольных процентов одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 99 до 1 мольного процента одного или нескольких алкоксисилановых соединений, при этом упомянутые соединения и количества выбирают такими, чтобы

,

,

где АТ2(смесь) и АТ1(смесь) представляют собой приведенные активности катализатора при использовании смеси реагентов SCA при температурах Т2 и Т1, соответственно; АТ2(Si) и АТ1(Si) представляют собой приведенные активности катализатора при использовании только алкоксисиланового соединения SCA при температурах Т2 и Т1, соответственно; Т1 представляет собой обычную температуру полимеризации, предпочтительно находящуюся в диапазоне от 50 до 85°С, более предпочтительно от 60 до 75°С, наиболее предпочтительно равную 67°С; а Т2 представляет собой температуру полимеризации, превышающую Т1, вероятно, встречающуюся во время полимеризации при нестандартных условиях проведения полимеризации, предпочтительно температуру, находящуюся в диапазоне от 85 до 130°С, более предпочтительно от 90 до 120°С, а наиболее предпочтительно равную 100°С.

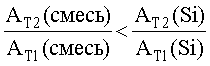

Настоящее изобретение также предлагает способ полимеризации пропилена или смесей пропилена и одного или нескольких сополимеризуемых сомономеров в условиях проведения полимеризации с использованием ранее описанной композиции катализатора Циглера-Натта, включающей упомянутую смесь реагентов SCA. Говоря более конкретно, способ включает введение пропилена или смеси пропилена и одного или нескольких сополимеризуемых сомономеров в условиях проведения полимеризации при температуре в диапазоне от 40 до 130°С, предпочтительно от 45 до 120°С, более предпочтительно от 50 до 100°С, в контакт с композицией катализатора, включающей одну или несколько композиций прокатализатора Циглера-Натта, включающих одно или несколько соединений переходных металлов и один или несколько внутренних доноров электронов в виде сложных эфиров ароматических дикарбоновых кислот; один или несколько алюминийсодержащих сокатализаторов; и смесь реагентов SCA в виде двух или более различных регуляторов селективности, при этом упомянутая смесь реагентов SCA включает от 1 до 99 мольных процентов одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 99 до 1 мольного процента одного или нескольких алкоксисилановых соединений, при этом упомянутые соединения и количества выбирают такими, чтобы

,

,

где АТ2(смесь) и АТ1(смесь) представляют собой приведенные активности катализатора при использовании смеси реагентов SCA при температурах Т2 и Т1, соответственно; АТ2(Si) и АТ1(Si) представляют собой приведенные активности катализатора при использовании только алкоксисиланового соединения SCA при температурах Т2 и Т1, соответственно; Т1 представляет собой обычную температуру полимеризации, предпочтительно находящуюся в диапазоне от 50 до 85°С, более предпочтительно от 60 до 75°С, наиболее предпочтительно равную 67°С; а Т2 представляет собой температуру полимеризации, превышающую Т1, вероятно встречающуюся во время полимеризации при нестандартных условиях проведения полимеризации, предпочтительно температуру, находящуюся в диапазоне от 85 до 130°С, более предпочтительно от 90 до 120°С, а наиболее предпочтительно равную 100°С.

Весьма желательно, чтобы полимеризацию проводили в таких условиях по температуре и уровню содержания реагента SCA, таких, чтобы в полимерном продукте по существу не возникало агломератов полимера, и образование слоев отложений или обрастание поверхностей реактора проходили в меньшей степени, а предпочтительно исключались.

Несмотря на то, что в качестве регуляторов селективности в общем случае известен широкий диапазон соединений, конкретная композиция катализатора может включать конкретные соединение или группу соединений, с которыми оно будет в особенности совместимым. Настоящее изобретение предлагает композицию катализатора полимеризации пропилена или смесей пропилена и одного или нескольких сополимеризуемых сомономеров, которая является в особенности подходящей для использования вместе с композициями прокатализаторов Циглера-Натта, полученными в результате галогенирования смешанных соединений в виде алкоксидов металлов. В результате открытия изобретателей настоящего изобретения, как это ни неожиданно, было выявлено, что в вышеописанном рабочем диапазоне для смешанных реагентов SCA преимущества использования алкоксисилана в комбинации с внутренним донором электронов в виде сложного эфира ароматической дикарбоновой кислоты могут быть в основном сохранены при одновременном улучшении способности катализатора полимеризации вызывать самозатухание реакции. Вне вышеупомянутых диапазонов для компонентов данный неописуемый результат не наблюдается.

ПОДРОБНОЕ ОПИСАНИЕ

В случае использования в настоящем документе термин «включающий» и его производные не предполагают исключения присутствия любых дополнительных компонента, стадии или методики вне зависимости от того, будут или нет они описаны в настоящем документе. Во избежание любых сомнений все композиции, заявляемые в настоящем документе посредством использования термина «включающий», могут включать любые дополнительные добавку, вспомогательное средство или соединение, если только не будет указано обратного. В противоположность этому термин «состоящий по существу из» в случае использования в настоящем документе исключает из объема любого последующего изложения любые другие компонент, стадию или методику за исключением тех, которые не являются существенными с точки зрения возможности проведения операций. Термин «состоящий из» в случае использования исключает любые компонент, стадию или методику, конкретно не охарактеризованные или перечисленные. Термин «или», если только не будет указано другого, относится к перечисленным членам индивидуально, а также к любой комбинации. Термин «инертный» означает то, что вещество или заместитель по существу не оказывают влияния на любые желательные реакцию или результат, описанные в настоящем документе.

Если только не будет указано обратного, или если это не будет общепринятым на современном уровне техники, то все части и проценты, используемые в настоящем документе, являются массовыми. Термин «(поли)алкилзамещенный» означает необязательно более, чем один алкильный заместитель. Термин «смесь» в случае использования по отношению к реагентам SCA означает использование двух или более компонентов SCA одновременно в ходе, по меньшей мере, части полимеризации. Индивидуальные реагенты SCA можно добавлять в реактор по отдельности или предварительно перемешивать и добавлять в реактор в виде желательной смеси. В дополнение к этому с одним или несколькими реагентами SCA в смеси и/или прокатализатором, сокатализатором и частью мономера, необязательно подвергнутого форполимеризации, можно комбинировать другие компоненты полимеризационной смеси, в том числе прокатализатор, перед добавлением в реактор.

Получение преимуществ изобретения обеспечивается в результате проведения операций в диапазоне ограниченной доступности алкоксисиланового соединения, так чтобы в основном сохранялись желательные свойства полимеров, примером которых являются текучесть расплава, молекулярно-массовое распределение и/или содержание фракций, растворимых в ксилоле, в особенности MF, при одновременном существенном уменьшении активности при полимеризации у композиции катализатора при повышенных температурах в реакторе, в особенности температурах в реакторе в диапазоне от 85 до 130°С, предпочтительно от 100 до 120°С.

Для получения стандартизованной меры оценки активности при полимеризации при повышенных температурах, предназначенной для использования в настоящем изобретении, активности катализаторов пересчитывали для компенсации различия в концентрациях мономера, обусловленные температурой. Например, если используют условия проведения жидкофазной (суспензионной или растворной) полимеризации, то тогда включают поправочный коэффициент, учитывающий уменьшение растворимости пропилена в реакционной смеси при повышенных температурах. То есть активность катализатора «приводят» из-за пониженной растворимости в сопоставлении с растворимостью при меньшей температуре, в особенности стандартной, равной 67°С. «Приведенную» активность при температуре Т°С или А определяют как измеренную активность (масса полимера/масса прокатализатора) при Т°С, помноженную при необходимости на концентрационный поправочный коэффициент [P(67)]/[P(T)], где [P(67)] представляет собой концентрацию пропилена при 67°С, а [P(T)] представляет собой концентрацию пропилена при интересующей температуре. Необходимо понимать, что активности также базируются на использовании эквивалентных молярных соотношений (SCA/переходный металл в прокатализаторе и Al/SCA) для подвергнутых испытанию различных реагентов SCA и смесей реагентов SCA. Поправочный коэффициент предполагает, что при использованных условиях активность при полимеризации увеличивается линейно при увеличении концентрации пропилена. Поправочный коэффициент находится в зависимости от использованных растворителя или разбавителя. Например, эмпирически полученные поправочные коэффициенты для пропилена при 85, 100, 115, 130 и 145°С для обычной смеси С6-10 алифатических углеводородов (Isopar™ E, доступной в компании ExxonMobil Chemical Company) составляют 1,42, 1,93, 2,39, 2,98 и 3,70, соответственно. В условиях проведения газофазной полимеризации растворимость мономера не является параметром, и в активность в общем случае поправку на разницу температур не вносят. То есть активность и приведенная активность представляют собой одно и то же.

Необходимо понимать, что настоящее изобретение не ограничивается использованием на практике каких-либо конкретных условий проведения полимеризации. Собственно говоря, изобретение является в особенности выгодным при использовании в условиях проведения газофазной полимеризации в той мере, в которой регулирование температуры реакции и предотвращение агломерирования полимера являются в особенности критичным моментом в газофазной полимеризации.

Алкоксисиланы, подходящие для использования в смеси реагентов SCA в настоящем изобретении, представляют собой соединения, описываемые общей формулой

SiRm(OR')4-m, (I)

где R независимо в каждом случае представляет собой водород или гидрокарбильную, или аминную группу, необязательно замещенную одним или несколькими заместителями, содержащими один или несколько гетероатомов из групп 14, 15, 16 или 17, при этом упомянутый R содержит вплоть до 20 атомов, не считая водород и галоген; R'представляет собой С1-20 алкильную группу; а m равен 0, 1, 2 или 3. Предпочтительно R представляет собой С6-12 арильную, алкарильную или аралкильную, С3-12 циклоалкильную, С3-12 разветвленную алкильную или С3-12 циклическую аминную группу, R' представляет собой С1-4 алкил, а m равен 1 или 2. Примеры алкоксисилановых регуляторов селективности, предназначенных для использования в настоящем изобретении, включают дициклопентилдиметоксисилан, ди-трет-бутилдиметоксисилан, метилциклогексилдиметоксисилан, этилциклогексилдиметоксисилан, дифенилдиметоксисилан, диизопропилдиметоксисилан, ди-н-пропилдиметоксисилан, диизобутилдиметоксисилан, ди-н-бутилдиметоксисилан, изобутилизопропилдиметоксисилан, циклопентилтриметоксисилан, изопропилтриметоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, этилтриэтоксисилан, тетраметоксисилан, тетраэтоксисилан, циклопентилпирролидинодиметоксисилан, бис(пирролидино)диметоксисилан и бис(пергидроизохинолино)диметоксисилан. Предпочтительными алкоксисиланами являются дициклопентилдиметоксисилан, метилциклогексилдиметоксисилан и н-пропилтриметоксисилан.

Подходящие сложные эфиры ароматических монокарбоновых кислот включают С1-10 алкиловые или циклоалкиловые сложные эфиры ароматических монокарбоновых кислот, содержащих в совокупности от 7 до 100 атомов углерода. Их подходящие замещенные производные включают соединения, замещенные как по ароматическому кольцу (кольцам), так и по сложноэфирной группе одним или несколькими заместителями, содержащими один или несколько гетероатомов из групп 14, 15, 16 или 17. Примеры таких заместителей включают группы простого (поли)алкилового эфира, простого циклоалкилового эфира, простого арилового эфира, простого аралкилового эфира, простого алкилтиоэфира, простого арилтиоэфира, диалкиламина, диариламина, диаралкиламина и триалкилсилана. Предпочтительными являются С1-20 гидрокарбиловые сложные эфиры бензойной кислоты, где гидрокарбильная группа является незамещенной или замещенной одним или несколькими гетероатомами из группы 14, 15, 16 или 17, имеющими заместители, и их производных с введенной группой простого С1-20 (поли)гидрокарбилового эфира, более предпочтительными являются С1-4 алкилбензоаты и их алкилированные по кольцу С1-4 производные, в особенности метилбензоат, этилбензоат, пропилбензоат, метил-п-метоксибензоат, метил-п-этоксибензоат, этил-п-метоксибензоат и этил-п-этоксибензоат, а наиболее предпочтительно этилбензоат или этил-п-этоксибензоат.

В особенности предпочтительной комбинацией компонентов SCA является смесь этил-п-этоксибензоата и алкоксисилана, выбираемого из группы, состоящей из дициклопентилдиметоксисилана, метилциклогексилдиметоксисилана и н-пропилтриметоксисилана.

Предпочтительными смесями реагентов SCA, соответствующими изобретению, являются те, что включают от 50 до 99 мольных процентов, более предпочтительно от 80 до 99 мольных процентов, наиболее предпочтительно от 90 до 99 мольных процентов и в высшей степени предпочтительно от 95 до 99 мольных процентов, одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 50 до 1 мольного процента, более предпочтительно от 20 до 1 мольного процента, наиболее предпочтительно от 10 до 1 мольного процента и в высшей степени предпочтительно от 5 до 1 мольного процента, одного или нескольких алкоксисилановых соединений. Вне зависимости от вышеупомянутого диапазона для компонентов специалисту в соответствующей области необходимо понимать, что приведенная активность при полимеризации при повышенной температуре должна быть меньше соответствующей величины, которую можно было бы получить при 67°С, и меньше соответствующей величины, которую можно было бы получить, если бы при том же самом совокупном молярном количестве реагента SCA использовали только алкоксисилан.

Совокупное молярное количество смеси реагентов SCA, используемых в настоящем изобретении, при расчете на количество молей переходного металла в желательном варианте находится в диапазоне от 1 до 500, в более желательном варианте от 5 до 100, а наиболее предпочтительно от 10 до 50.

Прокатализаторы Циглера-Натта, предназначенные для использования в настоящем изобретении, включают твердый комплекс, полученный из соединения переходного металла, например гидрокарбилоксидов, гидрокарбилов, галогенидов титана, циркония, хрома или ванадия или их смесей; и соединения металла из группы 2, в особенности галогенида магния. Предпочтительные предшественники включают смесь галогенидов титана, нанесенных на носитель в виде производных галогенида магния.

В настоящем изобретении возможно использование любого из обычных прокатализаторов Циглера-Натта, содержащих соединение переходного металла. Являющийся прокатализатором компонент обычно используемого катализатора Циглера-Натта предпочтительно включает соединение переходного металла, описываемое общей формулой TrXx, где Tr представляет собой переходный металл, Х представляет собой галоген или С1-10 гидрокарбоксильную или гидрокарбильную группу, а х представляет собой количество таких групп Х в соединении в комбинации с вышеупомянутым соединением металла из группы 2. Предпочтительно Tr представляет собой металл из группы 4, 5 или 6, более предпочтительно металл из группы 4, а наиболее предпочтительно титан. Предпочтительно Х представляет собой хлорид, бромид, С1-4 алкоксид или феноксид или их смесь, более предпочтительно хлорид.

Иллюстративные примеры подходящих соединений переходных металлов, которые можно использовать для получения прокатализатора Циглера-Натта, представляют собой TiCl4, ZrCl4, TiBr4, Ti(OC2H5)3Cl, Zr(OC2H5)3Cl, Ti(OC2H5)3Br, Ti(OC3H7)2Cl2, Ti(OC6H5)2Cl2, Zr(OC2H5)2Cl2 и Ti(OC2H5)Cl3. Также можно использовать и смеси таких соединений переходных металлов. На количество соединений переходных металлов никаких ограничений не накладывается до тех пор, пока будет присутствовать, по меньшей мере, одно соединение переходного металла. Предпочтительным соединением переходного металла является соединение титана.

Примеры подходящих соединений металла из группы 2 включают галогениды магния, гомологи диалкоксимагния, алкоксимагнийгалогениды, магнийоксигалогениды, гомологи диалкилмагния, оксид магния, гидроксид магния и карбоксилаты магния. Наиболее предпочтительным соединением металла из группы 2 является дихлорид магния.

В высшей степени желательно, чтобы прокатализаторы, используемые в изобретении, получали бы из соединений магния. Примеры включают безводный хлорид магния, аддукты хлорида магния, диалкоксиды или арилоксиды магния или карбоксилированные диалкоксиды или арилоксиды магния. Предпочтительными соединениями являются ди(С1-4)алкоксиды магния, в особенности диэтоксимагний. В дополнение к этому в желательном варианте прокатализаторы имеют титансодержащие фрагменты. Подходящие источники титансодержащих фрагментов включают алкоксиды титана, арилоксиды титана и/или галогениды титана. Предпочтительные соединения, используемые для получения прокатализаторов, включают один или несколько ди(С1-4)алкоксидов магния, дигалогенидов магния, алкоксигалогенидов магния или их смеси и один или несколько тетра(С1-4)алкоксидов титана, тетрагалогенидов титана, (С1-4)алкоксигалогенидов титана или их смеси.

На современном уровне техники известны различные способы получения соединений-предшественников, используемых для получения настоящих прокатализаторов. Данные способы описываются в работах: US-A-5,034,361; 5,082,907; 5,151,399; 5,229,342; 5,106,806; 5,146,028; 5,066,737; 5,077,357; 4,442,276; 4,540,679; 4,547,476; 4,460,701; 4,816,433; 4,829,037; 4,927,797; 4,990,479; 5,066,738; 5,028,671; 5,153,158; 5,247,031; 5,247,032 и в др. В предпочтительном способе получение включает хлорирование вышеупомянутых смешанных соединений магния, соединений титана или их смесей, и оно может включать использование одного или нескольких соединений, называемых «отсекающими агентами», которые способствуют получению или солюбилизации конкретных композиций в результате протекания метатезиса в системе твердая фаза/твердая фаза. Примеры подходящих отсекающих агентов включают триалкилбораты, в особенности триэтилборат, фенольные соединения, в особенности крезол, и силаны.

Предшественник, предпочтительный для использования в настоящем изобретении, перемешивают со смешанным соединением магния/титана, описываемым формулой MgdTi(ORe)eXf, где Re представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая группа ORe является той же самой, что и другие, или отличной от них; Х независимо представляет собой хлор, бром или иод; d представляет собой величину в диапазоне от 0,5 до 5, предпочтительно 2-4, наиболее предпочтительно равен 2. В идеальном варианте предшественники получают, проводя контролируемое осаждение в результате удаления спирта из реакционной смеси, используемой при их получении. В особенности желательная реакционная среда включает смесь ароматической жидкости, в особенности хлорированного ароматического соединения, наиболее предпочтительно хлорбензола, с алканолом, в особенности этанолом, и неорганическим хлорирующим агентом. Подходящие неорганические хлорирующие агенты включают хлорсодержащие производные кремния, алюминия и титана, в особенности тетрахлорид титана или трихлорид титана, наиболее предпочтительно тетрахлорид титана. Удаление алканола из раствора, используемого при хлорировании, в результате приводит к осаждению твердого предшественника, характеризующегося в особенности желательными морфологией и площадью удельной поверхности. Кроме того, получающиеся в результате предшественники характеризуются особенно однородным размером частиц и обладают стойкостью к крошению частиц, а также разложению получающегося в результате прокатализатора.

После этого предшественник превращают в твердый прокатализатор в результате проведения дополнительной реакции (галогенирования) с неорганическим галогенидным соединением, предпочтительно соединением в виде галогенида титана, и введения внутреннего донора электронов. Если донор электронов еще не был введен в предшественник в достаточном количестве, то тогда его можно будет добавить отдельно до, во время или после галогенирования. Данную методику можно повторять один или несколько раз, необязательно в присутствии дополнительных добавок или вспомогательных средств, и конечный твердый продукт промывают алифатическим растворителем. Для использования в настоящем изобретении подходящим является любой способ получения, извлечения и хранения твердого прокатализатора.

Один способ, подходящий для галогенирования предшественника, заключается в проведении реакции при повышенной температуре между предшественником и галогенидом четырехвалентного титана, необязательно в присутствии углеводородного или галогенуглеводородного разбавителя. Предпочтительным галогенидом четырехвалентного титана является тетрахлорид титана. Необязательный углеводородный или галогенуглеводородный растворитель, используемый при получении прокатализатора полимеризации олефинов, предпочтительно содержит вплоть до 12 атомов углерода включительно, более предпочтительно вплоть до 9 атомов углерода включительно. Примеры углеводородов включают пентан, октан, бензол, толуол, ксилол, алкилбензолы и декагидронафталин. Примеры алифатических галогенуглеводородов включают метиленхлорид, метиленбромид, хлороформ, тетрахлорид углерода, 1,2-дибромэтан, 1,1,2-трихлорэтан, трихлорциклогексан, дихлорфторметан и тетрахлороктан. Примеры ароматических галогенуглеводородов включают хлорбензол, бромбензол, дихлорбензолы и хлортолуолы. В числе алифатических галогенуглеводородов предпочтительными являются соединения, имеющие, по меньшей мере, два хлоридных заместителя, при этом наиболее предпочтительными являются тетрахлорид углерода и 1,1,2-трихлорэтан. В числе ароматических галогенуглеводородов в особенности предпочтительными являются хлорбензол и о-хлортолуол.

Предпочтительные прокатализаторы Циглера-Натта, которые можно использовать в настоящем изобретении, описываются в работах US-A-4,927,797; US-A-4,816,433 и US-A-4,839,321. В данных патентах прокатализатор описывают как включающий твердый компонент катализатора, получаемый в результате (i) суспендирования диалкоксимагния в ароматическом углеводороде, который является жидким при обычных температурах, (ii) введения диалкоксимагния в контакт с галогенидом титана и, кроме того, (iii) во второй раз введение получающейся в результате композиции в контакт с галогенидом титана и введение диалкоксимагния в контакт со сложным диэфиром ароматической дикарбоновой кислоты в некоторый момент во время обработки действием галогенида титана на стадии (ii).

Внутренние доноры электронов, подходящие для использования в настоящей композиции катализатора, обеспечивающей регулирование тактичности и оптимизацию размеров кристаллитов катализатора, представляют собой сложные эфиры ароматических дикарбоновых кислот или их производные с введенной группой простого (поли)алкилового эфира, в особенности сложные С1-4 диалкиловые эфиры фталевой кислоты или их производные с введенной группой простого С1-4 (поли)алкилового эфира.

Катализатор Циглера-Натта на основе переходного металла также может включать и материал инертного носителя, если это будет необходимо. Носитель должен представлять собой инертное твердое вещество, которое не будет неблагоприятным образом изменять эксплуатационные характеристики катализатора на основе соединения переходного металла. Примеры включают оксиды металлов, такие как оксид алюминия, и оксиды металлоидов, такие как диоксид кремния.

Сокатализаторы, предназначенные для использования вместе с вышеупомянутыми катализаторами Циглера-Натта, соответствующими изобретению, включают алюминийорганические соединения, такие как производные триалкилалюминия, диалкилалюминийгидрида, алкилалюминийдигидрида, диалкилалюминийгалогенида, алкилалюминийдигалогенида, диалкилалюминийалкоксида и алкилалюминийдиалкоксида, содержащие 1-20, предпочтительно 1-6 атомов углерода в каждой алкильной или алкоксидной группе. Предпочтительными сокатализаторами являются производные С1-4 триалкилалюминия, в особенности триэтилалюминий (ТЕА). Количество используемого сокатализатора может варьироваться в широких пределах, но в общем случае используемое количество заключено в диапазоне от 1 до 100 моль на один моль соединения переходного металла в прокатализаторе.

Один подходящий вариант реализации на практике способа полимеризации, соответствующего настоящему изобретению, включает проведение следующих далее стадий в любом порядке или в любой комбинации, или подкомбинации индивидуальных стадий:

а) подача в полимеризационный реактор композиции катализатора Циглера-Натта;

b) подача в полимеризационный реактор сокатализатора в виде алюминийорганического соединения;

с) подача в полимеризационный реактор смеси реагентов SCA, удовлетворяющих вышеупомянутые требования;

d) подача в реактор одного или нескольких полимеризуемых мономеров; и

е) извлечение из реактора полимерного продукта.

В еще одном подходящем способе проведения операций один или несколько сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных можно подавать в реактор периодически в качестве средства регулирования активности при полимеризации в реакторе. В данном способе проведения операций реактор можно эксплуатировать обычным образом при использовании только алкоксисиланового SCA, а если возникнут условия, приводящие к образованию полимерных агломератов или выходу реакции из-под контроля, в особенности если температуры полимеризации превысят 80°С, более предпочтительно 100°С, смешанные реагенты SCA настоящего изобретения можно будет получить in situ в результате добавления к содержимому реактора одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных в течение периода времени, достаточного для уменьшения агломерирования полимера, образования слоев отложений или обрастания, или для стабилизации полимеризации другим образом.

В еще одном подходящем способе проведения операций прокатализатор подвергают обработке, используя один или несколько сложных эфиров одной, или нескольких ароматических монокарбоновых кислот, или их замещенных производных (первый компонент SCA) в присутствии сокатализатора в виде алюминийсодержащего соединения. Получающуюся в результате композицию можно хранить и транспортировать перед использованием или непосредственно использовать в реакции полимеризации, соответствующей изобретению, в результате ее комбинирования с одним или несколькими алкоксисиланами (второй компонент SCA), необязательно в комбинации с дополнительными количествами одного или нескольких сложных эфиров (эфира) монокарбоновой кислоты. В данном варианте реализации предпочтительными сокатализаторами являются производные триалкилалюминия. В случае их использования это в результате приведет к получению прокатализатора, дополнительно включающего один или несколько сложных эфиров одной, или нескольких ароматических монокарбоновых кислот, или их замещенных производных и алюминийалкильное соединение, а композицию катализатора будут получать в результате комбинирования полученного продукта с одним или несколькими алкоксисиланами, необязательно в комбинации с дополнительными количествами одного или нескольких сложных эфиров (эфира) монокарбоновых кислот и/или одного или нескольких сокатализаторов.

В еще одном подходящем способе проведения операций прокатализатор можно подвергнуть обработке, используя алкоксисилановый компонент SCA, необязательно в присутствии сокатализатора в виде алюминийсодержащего соединения. Получающуюся в результате композицию также можно хранить и транспортировать перед использованием или непосредственно использовать в реакции полимеризации, соответствующей изобретению, где добавляют только компонент SCA в виде алкилового сложного эфира отдельно или, необязательно, в комбинации с дополнительными количествами одного или нескольких алкоксиланов (алкоксилана). В данном варианте реализации предпочтительными сокатализаторами также являются производные триалкилалюминия.

Композицию катализатора по изобретению можно использовать в большинстве из всех известных коммерческих способов полимеризации, в том числе в тех из них, которые включают стадию форполимеризации, где небольшое количество мономера вводят в контакт с катализатором после того, как катализатор будет введен в контакт с сокатализатором и смесью регуляторов селективности или ее индивидуальными компонентами. После этого получающийся в результате поток предварительно активированного катализатора подают в зону реакции полимеризации и вводят в контакт с оставшейся частью полимеризуемого мономера и, необязательно, с одним или несколькими компонентами SCA. В случае использования данного варианта это в результате приведет к получению прокатализатора, дополнительно включающего одно или несколько алкоксисилановых соединений и алюминийалкильное соединение, и композицию катализатора будут получать в результате комбинирования полученного продукта с одним или несколькими сложными эфирами одной или нескольких ароматических монокарбоновых кислот или их замещенными производными, необязательно в комбинации с дополнительными количествами одного или нескольких алкоксисилановых соединений и/или одного или нескольких сокатализаторов. В подходящем случае полимеризацию проводят при температурах в диапазоне от 40 до 130°С, более предпочтительно от 50 до 100°С. Вышеупомянутые температуры представляют собой средние температуры реакционной смеси, измеренные на стенках реактора. Изолированные участки в реакторе могут иметь локализованные температуры, которые будут превышать вышеупомянутые пределы.

Предпочтительные способы полимеризации, в которых настоящее изобретение является в особенности подходящим, включают способы газофазной, суспензионной полимеризации и полимеризации в массе при проведении операций в одном или более чем в одном реакторе. Подходящие способы газофазной полимеризации включают использование режима конденсации, а также режима сверхконденсации, когда газообразные компоненты, включающие добавленные инертные низкокипящие соединения, вводят в реактор в состоянии жидкости в целях отвода тепла. В случае использования нескольких реакторов желательно, чтобы они функционировали последовательно, то есть во второй реактор загружали бы поток продуктов из первого реактора и дополнительное количество мономера или другой мономер, добавляемые для продолжения полимеризации. Возможно добавление и дополнительного количества катализатора или компонентов катализатора (то есть прокатализатора или сокатализатора), а также дополнительных количеств смеси реагентов SCA, другой смеси реагентов SCA или индивидуальных реагентов SCA, составляющих настоящую смесь реагентов SCA. В высшей степени желательно, чтобы смесь реагентов SCA добавляли только в первый реактор в последовательности.

Более предпочтительно способ изобретения реализуют в двух реакторах, в которых для получения сополимера вводят в контакт два олефина, наиболее предпочтительно пропилен и этилен. В одном таком способе в первом реакторе получают полипропилен, а во втором реакторе в присутствии полипропилена, полученного в первом реакторе, получают сополимер этилена и пропилена. Вне зависимости от использованной методики полимеризации необходимо понимать, что перед добавлением в реактор смесь реагентов SCA и используемую композицию катализатора или, по меньшей мере, ее компонент в виде прокатализатора можно вводить в контакт в отсутствии других компонентов полимеризации, в особенности мономера. В предпочтительном варианте реализации способом полимеризации является растворная полимеризация.

Следующие далее варианты реализации представлены в качестве конкретного описания прилагаемой формулы изобретения, способствующего использованию объекта изобретения.

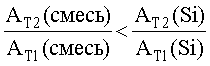

1. Композиция катализатора полимеризации пропилена или смесей пропилена и одного или нескольких сополимеризуемых сомономеров, при этом упомянутая композиция катализатора включает одну или несколько композиций прокатализаторов Циглера-Натта, включающих одно или несколько соединений переходных металлов и один или несколько внутренних доноров электронов в виде сложных эфиров ароматических дикарбоновых кислот; один или несколько алюминийсодержащих сокатализаторов; и смесь реагентов SCA в виде двух или более различных регуляторов селективности, при этом упомянутая смесь реагентов SCA включает от 1 до 99 мольных процентов одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 99 до 1 мольного процента одного или нескольких алкоксисилановых соединений, при этом упомянутые соединения и количества выбирают такими, чтобы

,

,

где АТ2(смесь) и АТ1(смесь) представляют собой приведенные активности катализатора при использовании смеси реагентов SCA при температурах Т2 и Т1, соответственно; АТ2(Si) и АТ1(Si) представляют собой приведенные активности катализатора при использовании одного только алкоксисиланового соединения SCA при температурах Т2 и Т1, соответственно; Т1 представляет собой обычную температуру полимеризации в диапазоне от 50 до 85°С; а Т2 представляет собой температуру полимеризации, превышающую Т1, возможно встречающуюся во время полимеризации при нестандартных условиях проведения полимеризации, в диапазоне от 85 до 130°С.

2. Композиция катализатора, соответствующая варианту реализации 1, где совокупное количество используемого регулятора селективности ограничивают, получая молярное соотношение в диапазоне от 1 до 500 при расчете на количество переходного металла.

3. Композиция катализатора, соответствующая варианту реализации 1, где смесь реагентов SCA включает от 80 до 99 процентов одного или нескольких алкиловых сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 20 до 1 процента одного или нескольких алкоксисилановых соединений.

4. Композиция катализатора, соответствующая варианту реализации 3, где смесь реагентов SCA включает от 90 до 99 процентов одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 10 до 1 процента одного или нескольких алкоксисилановых соединений.

5. Композиция катализатора, соответствующая варианту реализации 1, где алкоксисилан выбирают из группы, состоящей из дициклопентилдиметоксисилана, ди-трет-бутилдиметоксисилана, метилциклогексилдиметоксисилана, этилциклогексилдиметоксисилана, дифенилдиметоксисилана, диизопропилдиметоксисилана, ди-н-пропилдиметоксисилана, диизобутилдиметоксисилана, ди-н-бутилдиметоксисилана, изобутилизопропилдиметоксисилана, циклопентилтриметоксисилана, изопропилтриметоксисилана, н-пропилтриметоксисилана, н-пропилтриэтоксисилана, этилтриэтоксисилана, тетраметоксисилана, тетраэтоксисилана, циклопентилпирролидинодиметоксисилана, бис(пирролидино)диметоксисилана и бис(пергидроизохинолино)диметоксисилана, а сложный эфир одной или нескольких ароматических монокарбоновых кислот или его замещенное производное выбирают из группы, состоящей из метилбензоата, этилбензоата, пропилбензоата, метил-п-метоксибензоата, метил-п-этоксибензоата, этил-п-метоксибензоата и этил-п-этоксибензоата.

6. Композиция катализатора, соответствующая любому одному из вариантов реализации 1-6, где регулятором селективности является смесь этил-п-этоксибензоата и алкоксисилана, выбираемого из группы, состоящей из дициклопентилдиметоксисилана, метилциклогексилдиметоксисилана и н-пропилтриметоксисилана.

7. Способ полимеризации, включающий введение пропилена или смеси пропилена и одного или нескольких сополимеризуемых сомономеров в условиях проведения полимеризации при температуре в диапазоне от 40 до 130°С в контакт с композицией катализатора, включающей одну или несколько композиций прокатализатора Циглера-Натта, включающих одно или несколько соединений переходных металлов и один или несколько внутренних доноров электронов в виде одного или нескольких сложных эфиров ароматических дикарбоновых кислот; один или несколько алюминийсодержащих сокатализаторов; и смесь реагентов SCA в виде двух или более различных регуляторов селективности, при этом упомянутая смесь реагентов SCA включает от 1 до 99 мольных процентов одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 99 до 1 мольного процента одного или нескольких алкоксисилановых соединений, при этом упомянутые соединения и количества выбирают такими, чтобы

,

,

где АТ2(смесь) и АТ1(смесь) представляют собой приведенные активности катализатора при использовании смеси реагентов SCA при температурах Т2 и Т1, соответственно; АТ2(Si) и АТ1(Si) представляют собой приведенные активности катализатора при использовании одного только алкоксисиланового соединения SCA при температурах Т2 и Т1, соответственно; Т1 представляет собой обычную температуру полимеризации в диапазоне от 50 до 85°С; а Т2 представляет собой температуру полимеризации, превышающую Т1, вероятно встречающуюся во время полимеризации при нестандартных условиях проведения полимеризации, в диапазоне от 85 до 130°С.

8. Способ, соответствующий варианту реализации 7, где прокатализатор дополнительно включает один или несколько сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и алюминийалкильное соединение, а композицию катализатора получают в результате комбинирования полученного продукта с одним или несколькими алкоксисиланами, необязательно в комбинации с дополнительными количествами одного или нескольких сложных эфиров (эфира) монокарбоновых кислот и/или одного или нескольких сокатализаторов.

9. Способ, соответствующий любому варианту реализации 7, который представляет собой способ газофазной полимеризации.

10. Способ, соответствующий любому одному из вариантов реализации 7-9, который реализуют в более чем одном реакторе, функционирующих при последовательном соединении.

Изобретение дополнительно иллюстрируют следующие далее примеры, которые не должны рассматриваться в качестве ограничения настоящего изобретения. Если только не будет указано обратного или если это не будет общепринятым на современном уровне техники, то все части и проценты являются массовыми. Термин «смешанные алканы» обозначает коммерчески полученную смесь С6-9 алифатических углеводородов Isopar E®, доступную в компании Exxon Chemicals Inc. Все растворители высушивали перед использованием.

Пример 1

Для получения полипропиленовых гомополимеров использовали титансодержащую композицию катализатора Циглера-Натта. Композиция катализатора включала соединение прокатализатора, полученное в результате суспендирования смеси диэтоксида магния и этоксида/хлорида титана, содержащей предшественник, соответствующий формуле Mg3Ti(OC2H5)8Cl2, (полученный по существу в соответствии с работой US-A-5,077,457) с диизобутилфталатом (0,2 литра/килограмм предшественника) в смеси TiCl4/монохлорбензол (МСВ, 19 литров/килограмм предшественника) с составом 50/50 (об./об.). После того, как смесь нагревали при 113°С в течение 60 минут, ее отфильтровывали. Получающуюся в результате влажную массу суспендировали в смеси TiCl4/МСВ (19 литров/килограмм предшественника) с составом 50/50 при 113°С в течение 30 минут, отфильтровывали и процесс повторяли еще раз. Получающуюся в результате твердую фазу промывали изопентаном, а после этого высушивали, используя поток теплого азота. Получающийся в результате прокатализатор, содержащий 2,6 процента Ti, измельчали и просеивали перед использованием в полимеризациях.

Полимеризации пропилена проводили в 48-ячеечном автоматизированном комбинаторном мультиреакторе (доступном в компании Symyx Technologies, Inc. и эксплуатируемом по существу в соответствии с работой US-A-6,306,658). Используемые условия в реакторе представляли собой: начальная загрузка 70 кПа (10 фунт/дюйм2) Н2, пропилен во время полимеризации подавали непрерывно для обеспечения общего давления в реакторе 0,7 МПа (100 фунт/дюйм2), 110 мкл 0,20 М раствора триэтилалюминия (ТЕА) в смешанных алканах (при расчете получали молярное соотношение Al/Ti 500/1), 4515 мкл смешанных алканов, 132 мкл 0,01 М раствора смеси реагентов SCA в смешанных алканах (при расчете получали соотношение SCA/Ti 30/1) и после этого еще 500 мкл смешанных алканов и 275 мкл суспензии прокатализатора в толуоле, а затем еще 500 мкл смешанных алканов. Полимеризацию завершали в результате добавления СО2 по истечении 3600 секунд или после детектирования предварительно заданного предельного расхода пропилена, составляющего приблизительно 150 процентов от начальной загрузки. По завершении полимеризации реакторы продували до достижения давления окружающей среды; стеклянные сосуды, содержащие полимер, удаляли и в роторном испарителе при 25°С из их содержимого отгоняли летучие компоненты в течение 16 часов. Выходы полимера определяли по разнице масс сосудов до и после полимеризации и отгонки летучих компонентов.

Подвергнутые испытанию смеси реагентов SCA включали: дициклопентилдиметоксисилан (DCPDMS)/PEEB, метилциклогексилдиметоксисилан (MChDMS)/PEEB, MChDMS/этилбензоат (EB) и н-пропилтриметоксисилан (NPTMS)/PEEB. Приведенная активность (А) для различных комбинаций реагентов SCA, количества и температуры представлены в таблице. Для иллюстрации изменения относительной активности по мере увеличения температуры также приведены и соотношения между приведенной активностью и активностью при 67°С А/А67. Все результаты представляют собой средние величины для двух-четырех индивидуальных полимеризаций за исключением эксперимента 24, который базировался на единственной полимеризации.

Как можно видеть, обращаясь к результатам из таблицы, использование определенных смесей реагентов SCA, соответствующих изобретению, при повышенных температурах полимеризации в сопоставлении с использованием одного только силанового соединения SCA или в сопоставлении с использованием той же самой смеси реагентов SCA при меньшей температуре полимеризации может привести к получению пониженной (приведенной) активности при полимеризации. Данное уменьшение можно регулировать, варьируя количества использованных силана и вторичного реагента SCA, так, чтобы можно было получить уровни приведенной активности, существенно меньшие в сопоставлении тем, что можно было бы получить в результате использования только силанового реагента SCA, или меньшие в сопоставлении с активностью в случае той же самой смеси реагентов SCA при 67°С. Данные проиллюстрированные композиции обладают способностью вызывать самоограничение реакции полимеризации. В соответствии с этим использование таких смесей реагентов SCA может привести к уменьшению или устранению неконтролируемого ускорения реакции, а также размягчению или плавлению частиц полимера, что приводит к образованию агломератов и слоев отложений или появлению обрастания в реакторе.

Изобретение относится к композициям стереоселективных катализаторов Циглера-Натта, предназначенным для использования при полимеризации пропилена. Композиция катализатора полимеризации пропилена или смесей пропилена и одного или нескольких сополимеризуемых сомономеров, включающая одну или несколько композиций прокатализаторов Циглера-Натта, включающих одно или несколько соединений переходных металлов и один или несколько внутренних доноров электронов в виде сложных эфиров ароматических дикарбоновых кислот; один или несколько алюминийсодержащих сокатализаторов; и смесь реагентов SCA в виде двух или более различных регуляторов селективности, причем упомянутая смесь реагентов SCA включает от 1 до 99 мольных процентов одного или нескольких сложных эфиров одной или нескольких ароматических монокарбоновых кислот или их замещенных производных и от 99 до 1 мольного процента одного или нескольких алкоксисилановых соединений, при этом упомянутые соединения и количества выбирают такими, чтобы:

где АТ2(смесь) и АТ1(смесь) представляют собой приведенные активности катализатора при использовании смеси реагентов SCA при температурах Т2 и Т1, соответственно; AT2(Si) и AT1(Si) представляют собой приведенные активности катализатора при использовании только алкоксисиланового соединения SCA при температурах Т2 и Т1, соответственно; Т1 представляет собой обычную температуру полимеризации в диапазоне от 50 до 85°С; а Т2 представляет собой температуру полимеризации, превышающую Т1, возможно встречающуюся во время полимеризации при нестандартных условиях проведения полимеризации, в диапазоне от 85 до 130°С. Способ полимеризации включает введение пропилена или смеси пропилена и одного или нескольких сополимеризуемых сомономеров в условиях проведения полимеризации при температуре в диапазоне от 50 до 130°С в контакт с вышеуказанной композицией катализатора. Технический результат - уменьшение или устранение неконтролируемого ускорения реакции, а также размягчения или плавления частиц полимера. 2 н. и 8 з.п. ф-лы, 1 табл.

где АТ2(смесь) и АТ1 (смесь) представляют собой приведенные активности катализатора при использовании смеси реагентов SCA при температурах Т2 и Т1 соответственно; AТ2(Si) и AТ1(Si) представляют собой приведенные активности катализатора при использовании только алкоксисиланового соединения SCA при температурах Т2 и Т1 соответственно; Т1 представляет собой обычную температуру полимеризации в диапазоне от 50 до 85°С; а Т2 представляет собой температуру полимеризации, превышающую Т1, возможно встречающуюся во время полимеризации при нестандартных условиях проведения полимеризации, в диапазоне от 85 до 130°С.

где АТ2(смесь) и АТ1(смесь) представляют собой приведенные активности катализатора при использовании смеси реагентов SCA при температурах Т2 и Т1 соответственно; AT2(Si) и AT1(Si) представляют собой приведенные активности катализатора при использовании только алкоксисиланового соединения SCA при температурах Т2 и Т1 соответственно; Т1 представляет собой обычную температуру полимеризации в диапазоне от 50 до 85°С; а Т2 представляет собой температуру полимеризации, превышающую Т1, ввозможно встречающуюся во время полимеризации при нестандартных условиях проведения полимеризации, в диапазоне от 85 до 130°С.

| Травосжигатель | 1973 |

|

SU490451A1 |

| US 5414063 А, 09.05.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ МОНОМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2191196C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПРИМЕНЯЕМОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2152404C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ АЛЬФА-ОЛЕФИНОВ | 1991 |

|

RU2091393C1 |

Авторы

Даты

2009-01-27—Публикация

2004-08-18—Подача