Область техники, к которой относится изобретение

Изобретение относится к измерительной технике, а именно к датчикам навигационных систем, измеряющим ускорение.

Уровень техники

С начала 90-х годов интенсивно развивается направление микромеханических сенсоров навигационных систем, в том числе акселерометров. Это направление в качестве базовых технологий создания микроэлектромеханических систем (МЭМС-технологий) использует технологические приемы микроэлектроники. Упрощенно, при использовании МЭМС-технологий на подложке из кремния или его соединений формируют полупроводниковые слои, наносят слои диэлектриков и электроды. Далее формируют механическую сенсорную структуру (упругие элементы, подвижную инерционную массу, преобразователи и пр.).

С помощью МЭМС-технологий размеры чувствительных элементов акселерометров удалось довести до долей миллиметра. Соответственно уменьшились и размеры систем съема параметров с чувствительного элемента, габариты и вес акселерометра.

Микромеханические акселерометры могут быть выполнены как с аналоговым, так и с частотным выходом. Последние - на порядок более точны, так как не требуют амплитудоцифрового преобразования. Кроме того, частотный сигнал просто и без потери точности интегрируется, вычитается и т.п. Ниже приведено несколько аналогов - микроакселерометров с частотным выходным сигналом.

Известен патент Франции №2700012 от 29.01.93.г., МПК G01P 15/04, 15/125, 15/13. В патенте описан микроакселерометр с частотным выходным сигналом, содержащий изготовленный в виде единой детали чувствительный элемент, состоящий из подвижной инерционной массы, соединенной с помощью упругих элементов с основанием, и резонатора, а также систему возбуждения и съема частотного сигнала с резонатора.

Известен патент ЕР №684479 от 23.05.95 г., МПК G01P 1/00. В патенте также описан микроакселерометр с частотным выходным сигналом, содержащий изготовленный в виде единой детали чувствительный элемент, состоящий из подвижной инерционной массы, соединенной с помощью упругих подвесов и резонаторов с основанием, а также систему возбуждения и съема частотного сигнала резонаторов.

В международной заявке WO 953545 от 10.11.94 г., МПК G01P 15/10, описан микроакселерометр с частотным выходным сигналом, содержащий изготовленный в виде единой детали монолитный чувствительный элемент, состоящий из двух подвижных инерционных масс, соединенных с помощью упругих подвесов, шарниров и вибрирующих пластин-резонаторов с основанием, а также дистанционную систему возбуждения и съема частотного сигнала с резонаторов.

Все описанные выше микроакселерометры не получили широкого распространения, так как содержат чувствительный элемент в виде трехмерной пространственной структуры, изготовление которой технологически достаточно сложно.

В качестве прототипа выбран патент США №5331854 от 08.01.93 г., МПК G01P 9/04, 15/10. В патенте описан частотный микромеханический акселерометр, содержащий изготовленный в виде единой детали чувствительный элемент, состоящий из подвижной инерционной массы, соединенной с помощью упругого подвеса, шарнира и вибрирующего балочного резонатора с основанием, а также систему возбуждения и съема частотного сигнала с резонатора.

Данный акселерометр основан на резонаторе в виде балки. Чувствительный элемент этого акселерометра технологически сложен из-за его трехмерной пространственной структуры.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании частотного микромеханического акселерометра, отличающегося высокой технологичностью изготовления.

Технический результат изобретения заключается в создании чувствительного элемента акселерометра, имеющего двухмерную пространственную структуру, а именно чувствительного элемента плоской формы.

Указанный технический результат достигается тем, что в частотном микромеханическом акселерометре, содержащем чувствительный элемент, состоящий из инерционной массы, упругого подвеса, резонатора и основания, а также систему возбуждения и съема частотного сигнала, согласно изобретению чувствительный элемент выполнен из единой пластины, разделенной сквозными пазами на основание, инерционную массу, упругий подвес и резонатор, состоящий из двух или трех ветвей. Свободные концы ветвей резонатора соединены, а основания ветвей закреплены на инерционной массе и основании чувствительного элемента, перемещающихся друг относительно друга, таким образом, что при действии измеряемого ускорения вследствие изменения формы резонатора меняется его изгибная жесткость и, соответственно, частота колебаний. Предпочтительна симметричная конструкция - трехлепестковый резонатор, но принципиально проще резонатор из двух ветвей - двухлепестковый. Пластина в зоне размещения резонатора может иметь меньшую толщину.

При таком исполнении чувствительный элемент будет прост и технологичен (в том числе и для изготовления с помощью МЭМС-технологий).

Предлагается выполнить в единой пластине чувствительного элемента инерционную массу и упругий подвес в виде консольной пластины, а основание чувствительного элемента выполнить в виде внешней рамки, причем консольная пластина должна быть расположена внутри внешней рамки. Резонатор предлагается разместить на свободном крае консольной пластины. Пластина в зоне размещения резонатора может быть выполнена с меньшей толщиной.

Возможна инверсия крепления, когда чувствительный элемент закрепляется за консольную пластину, а функцию инерционной массы и упругого подвеса выполняет незакрепленная внешняя рамка.

Резонатор можно выполнить на площади внешней рамки или на площади консольной пластины, но можно поместить резонатор и вне площади консольной пластины и внешней рамки чувствительного элемента, что упрощает изготовление резонатора меньшей, чем у пластины чувствительного элемента, толщины.

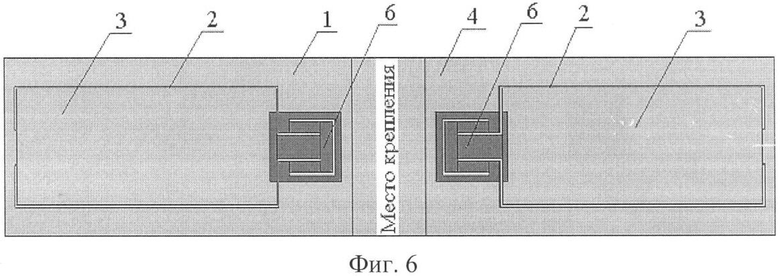

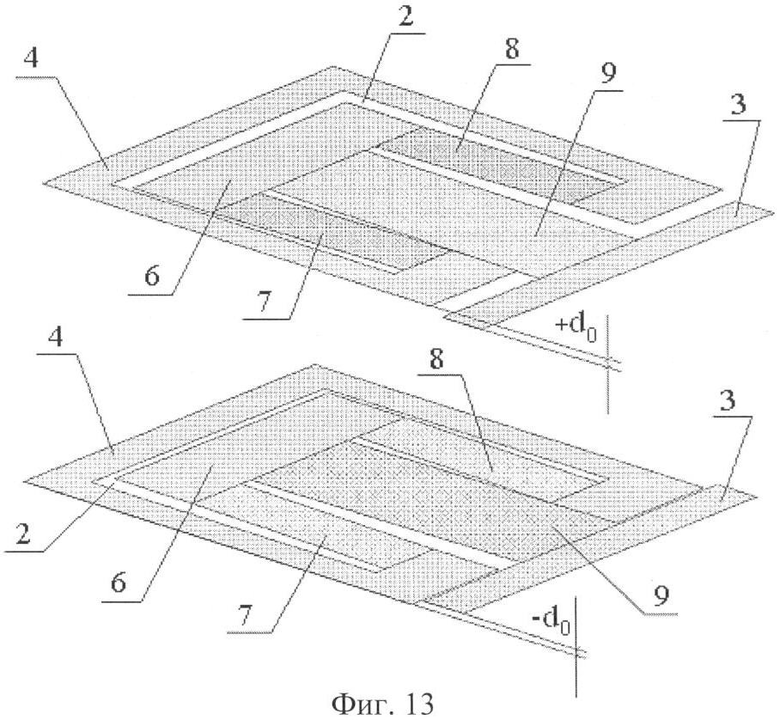

Для улучшения рабочих характеристик резонатора и обеспечения создания дифференциальных измерительных схем внутри одной внешней рамки чувствительного элемента могут размещаться две симметрично расположенные консольные пластины с резонаторами, при этом резонаторы выполняются с предварительным прогибом, превосходящим перемещение инерционной массы в диапазоне рабочих ускорений, причем прогибы направлены в противоположные стороны перпендикулярно плоскости чувствительного элемента.

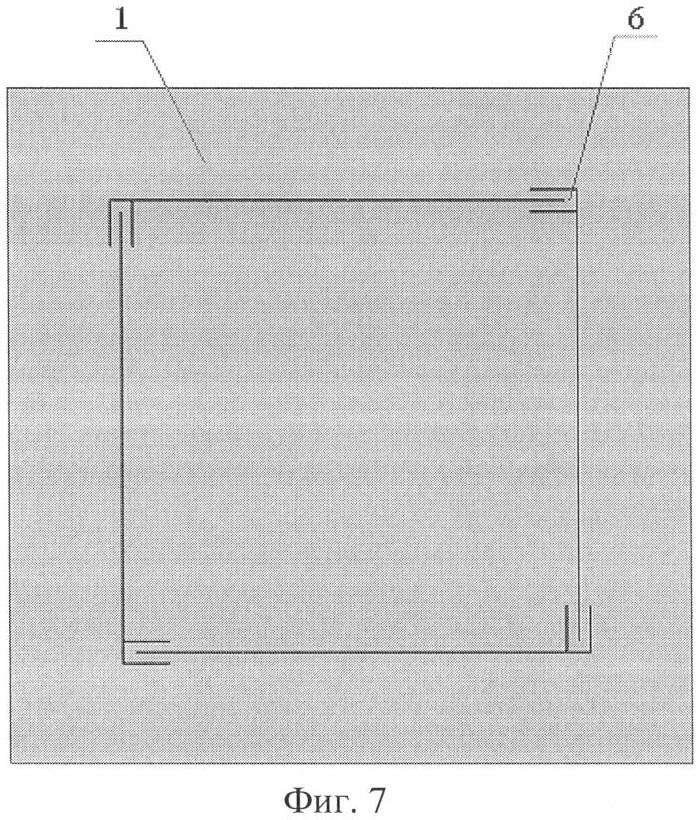

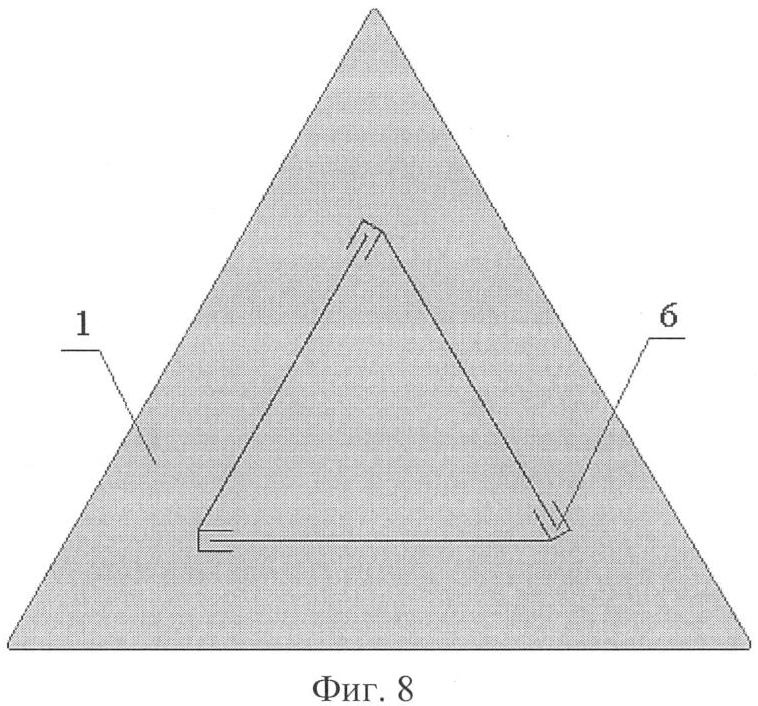

Для создания еще одного варианта дифференциальной измерительной схемы инерционная масса или основание чувствительного элемента выполняются, например, в форме квадрата, прямоугольника, треугольника, многоугольника, круга, то есть любой геометрической фигуры. Инерционная масса связана с основанием только несколькими резонаторами, расположенными симметрично относительно центра масс. В таких вариантах конструкции чувствительного элемента резонаторы выполняют и функции упругого подвеса инерционной массы.

Во всех случаях исполнения чувствительного элемента резонатор будет деформироваться на значительную величину (несколько микрометров) без остаточных деформаций, а усилие, необходимое для возбуждения его колебаний, будет снижено в двадцать раз по сравнению с балочным резонатором такого же размера.

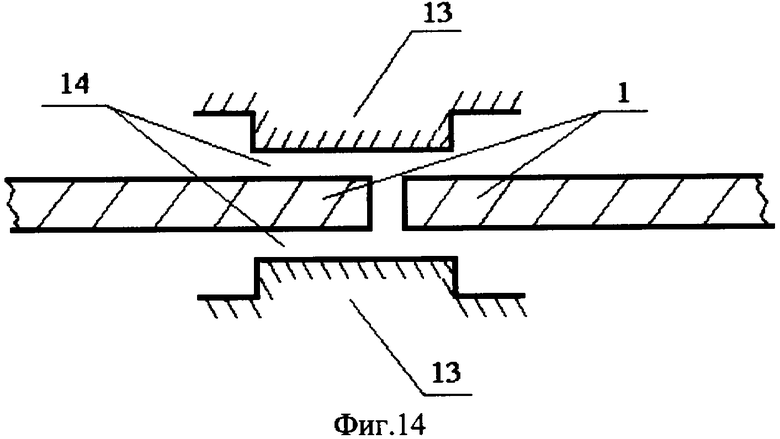

Инерционная масса и основание могут быть снабжены ограничителями их относительного перемещения, чтобы избежать поломок чувствительного элемента при воздействии на него, например, механических ударов.

При применении дифференциальных измерительных схем система возбуждения и съема частотного сигнала выполняется с возможностью возбуждения и съема частотного сигнала с каждого из резонаторов и дополняется устройством выделения разностной частоты.

Наиболее оптимальным представляется выполнение чувствительного элемента из элинварных сплавов, кварца или алмаза. При этом ввиду миниатюрности конструкции (например, пластина 4,0×4,0×0,02 мм), стоимость чувствительного элемента даже в случае его выполнения из алмаза будет относительно невелика.

В зависимости от материала чувствительного элемента система возбуждения и съема частотного сигнала может быть построена известными методами с использованием электромагнитной, емкостной, оптоэлектронной и других схем измерения (на чертежах не показаны).

Краткое описание чертежей

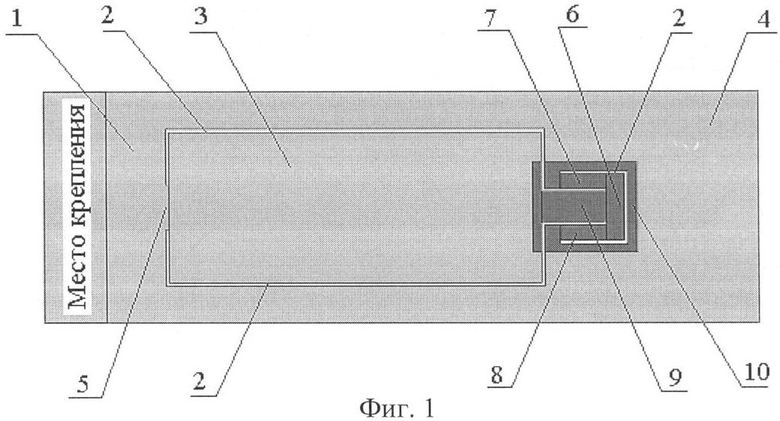

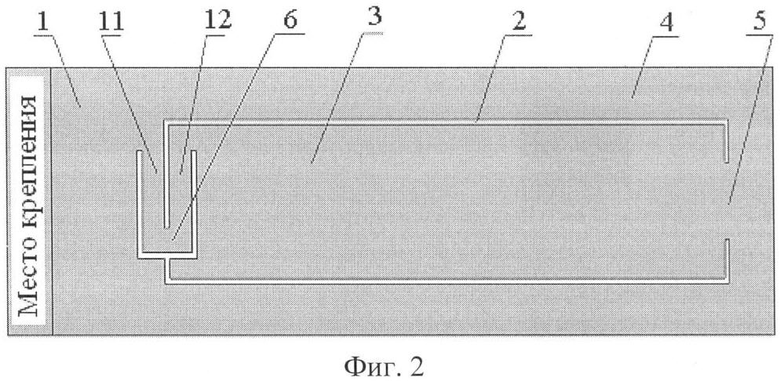

На фиг.1, 2 показан основной вариант выполнения чувствительного элемента, у которого на прямоугольной пластине сквозными пазами выполнена консольная пластина, а между ее свободным краем и внешней рамкой размещен трех- или двухлепестковый резонатор.

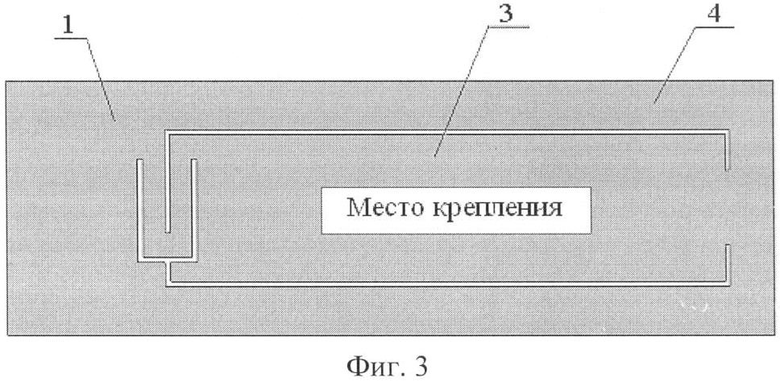

На фиг.3 - вариант выполнения чувствительного элемента, у которого крепление выполнено за консольную пластину, а внешняя рамка выполняет функцию инерционной массы.

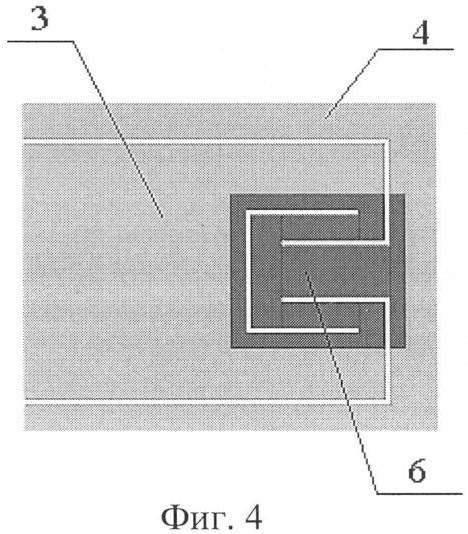

На фиг.4 - вариант выполнения чувствительного элемента, у которого резонатор размещается на площади консольной пластины.

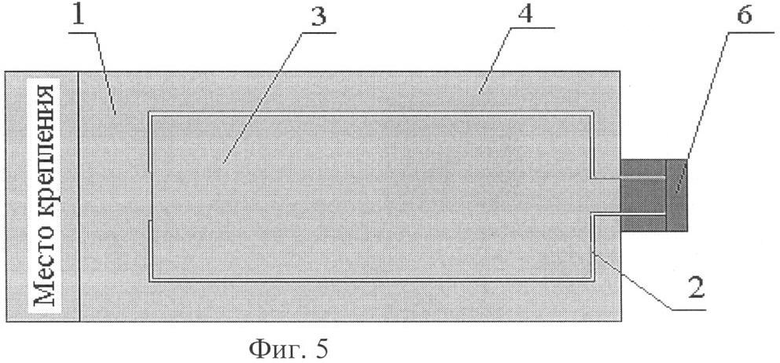

На фиг.5 - вариант выполнения чувствительного элемента, когда резонатор выполнен вне площади консольной пластины и внешней рамки чувствительного элемента.

На фиг.6 - чувствительный элемент микроакселерометра, работающего по дифференциальной измерительной схеме.

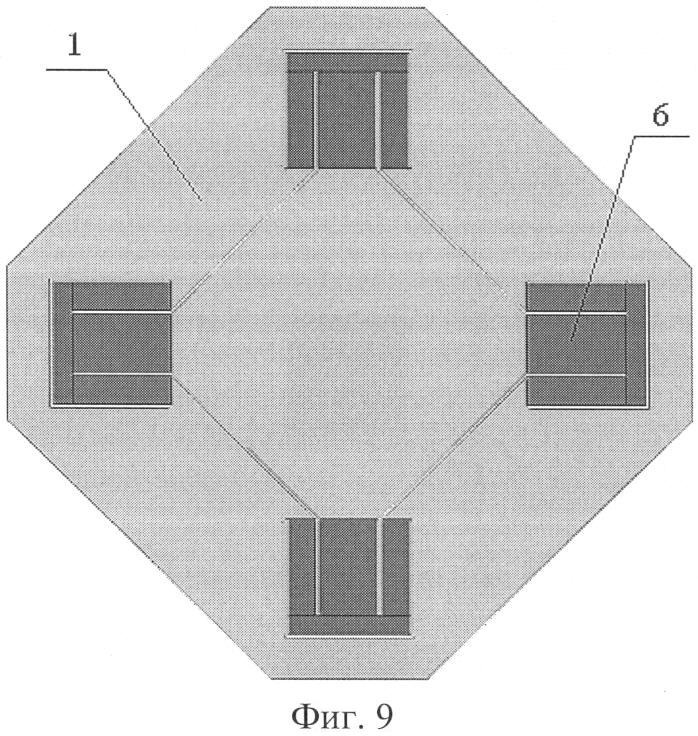

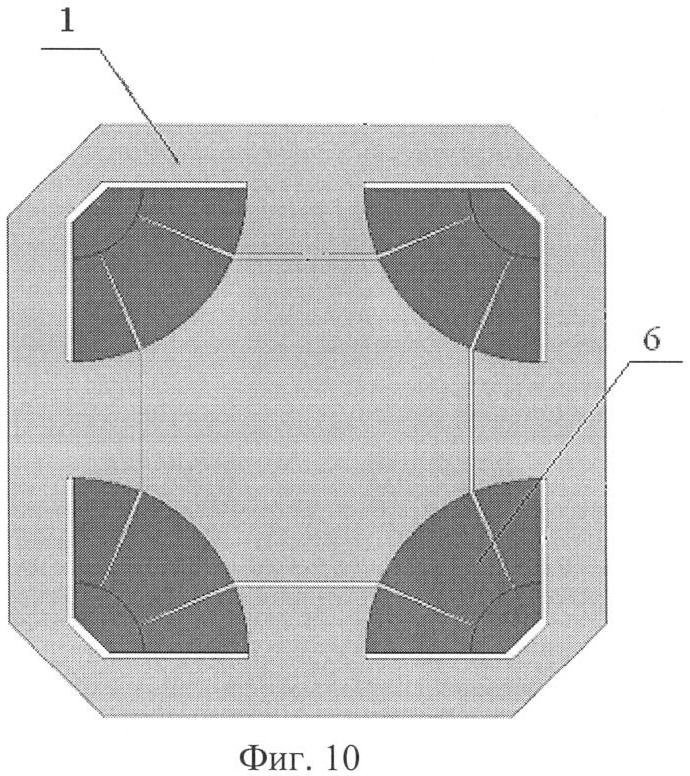

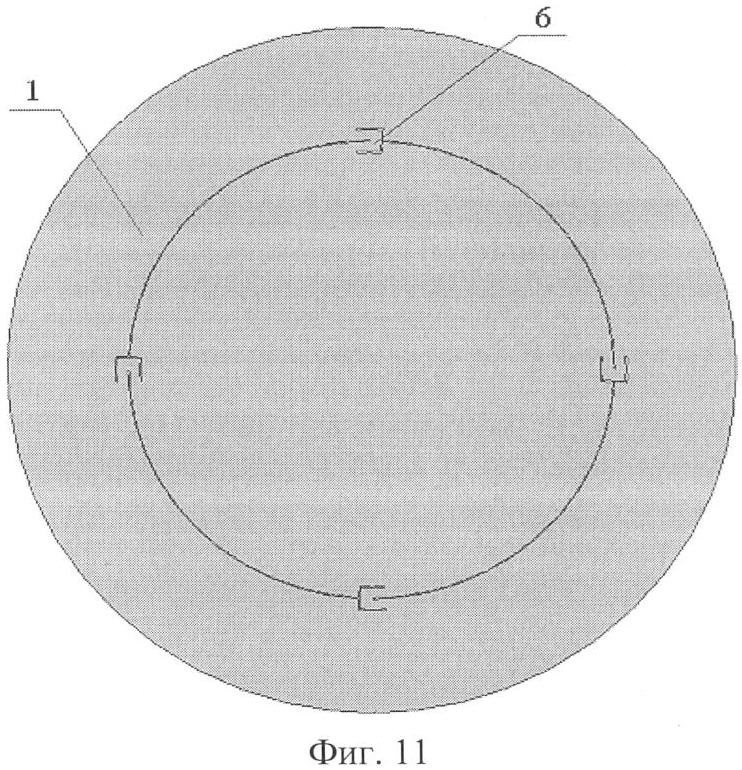

На фиг.7-11 - варианты выполнения чувствительного элемента, у которого резонаторы одновременно выполняют и функции упругого подвеса, а инерционная масса или основание выполнены квадратными, треугольными, многоугольными или круглыми.

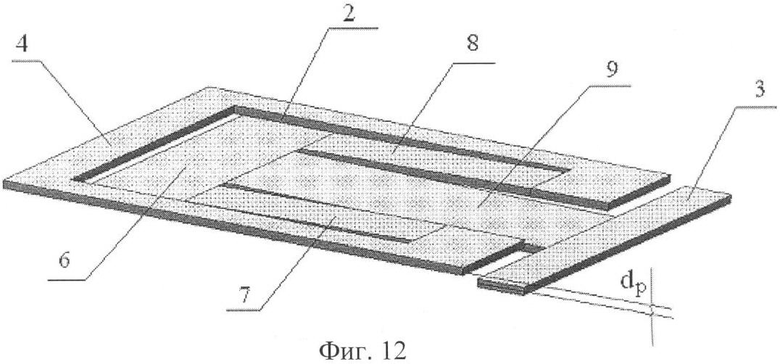

На фиг.12 показано объемное изображение резонатора и его рабочая деформация dp.

На фиг.13 показаны резонаторы с предварительными прогибами +d0 и -d0, работающие по дифференциальной измерительной схеме.

На фиг.14 схематично показано устройство ограничителя перемещения инерционной массы и основания чувствительного элемента.

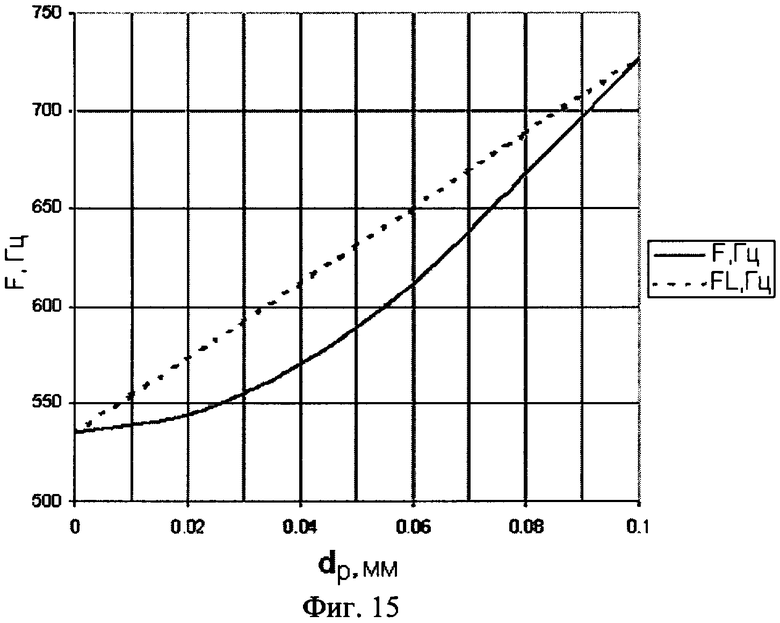

На фиг.15 приведена характеристика частота-перемещение F(dp) для трехлепесткового резонатора из элинварного сплава с размерами 12×6×0,1 мм без предварительного прогиба и его линеаризованная характеристика FL(dp).

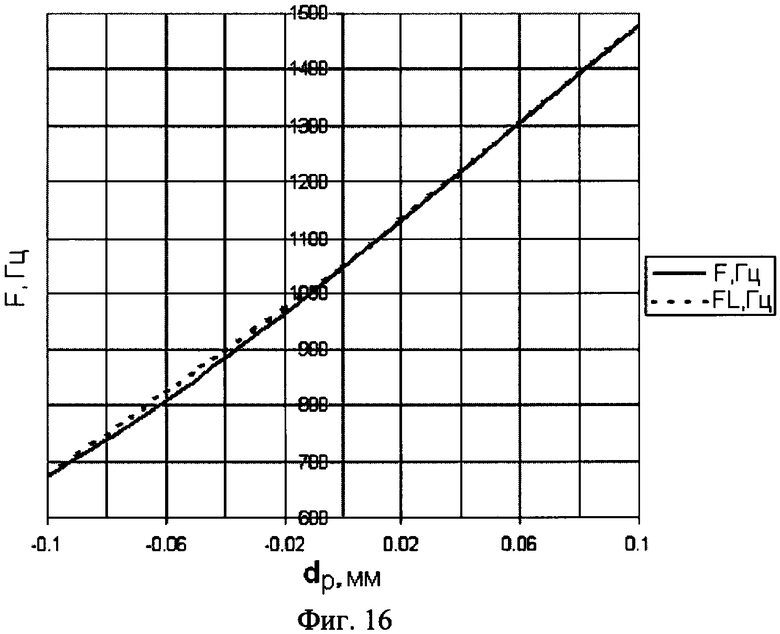

На фиг.16 приведена характеристика частота-перемещение F(dp) для трехлепесткового резонатора из элинварного сплава с размерами 12×6×0,1 мм и предварительным прогибом 0,1 мм и его линеаризованная характеристика FL(dp).

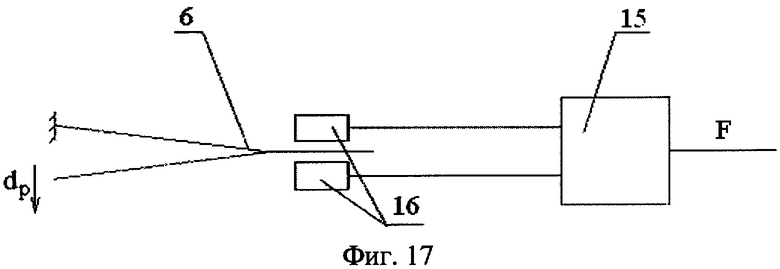

На фиг.17 схематично показана система возбуждения и съема частотного сигнала с резонатора.

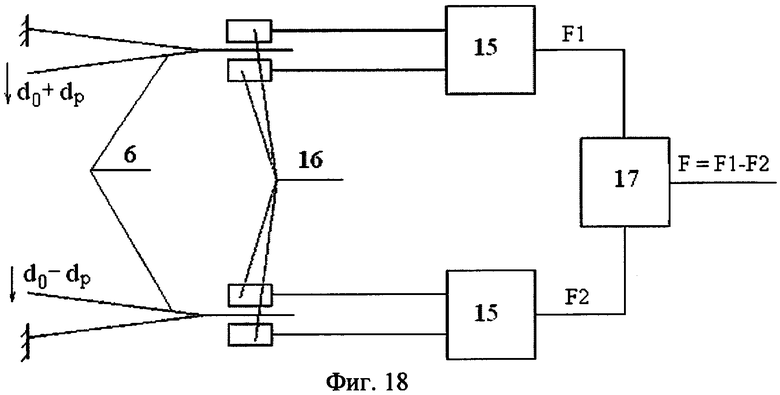

На фиг.18 схематично показана система возбуждения и съема частотного сигнала с двух резонаторов, работающих по дифференциальной измерительной схеме, с устройством выделения разностной частоты.

Осуществление изобретения

Частотный микромеханический акселерометр в общем случае, как показано на фиг.1, содержит выполненный из единой пластины чувствительный элемент 1, а также систему возбуждения и съема частотного сигнала, показанную на фиг.17, 18. Пластина чувствительного элемента 1 разделена сквозными пазами 2 на инерционную массу и упругий подвес, выполненные в виде консольной пластины 3, основание чувствительного элемента 1, выполненное в виде внешней рамки 4, соединенной с консольной пластиной 3 перемычкой 5. Резонатор 6 разделен пазами 2 на три ветви 7, 8 и 9. Основания ветвей 7 и 8 соединены с внешней рамкой 4, а основание ветви 9 - со свободным краем консольной пластины 3. Свободные концы ветвей 7 и 8 соединены со свободным концом ветви 9. Пластина чувствительного элемента 1 в зоне размещения 10 резонатора 6 может быть выполнена меньшей толщины.

Резонатор 6 может состоять и из двух ветвей 11, 12 (фиг.2). Ветви 11 и 12 соединены своими свободными концами, а их основания соединены соответственно с консольной пластиной. 3 и внешней рамкой 4.

В зависимости от места крепления чувствительного элемента 1 функцию основания или инерционной массы может выполнять как консольная пластина 3, так и внешняя рамка 4 (инверсия крепления). На фиг.3 показано крепление чувствительного элемента за консольную пластину 3.

Возможны различные варианты выполнения чувствительного элемента 1.

Резонатор 6 может быть выполнен как на площади внешней рамки 4 (фиг.1,2), так и на площади консольной пластины 3 (фиг.4).

Резонатор 6 может быть размещен вне площади консольной пластины 3 и внешней рамки 4 (фиг.5), пазы 2 могут заканчиваться отверстиями диаметром, превышающим ширину паза более чем в три раза.

В пластине чувствительного элемента 1 может быть выполнена вторая симметрично расположенная консольная пластина 3 со своим резонатором 6 (фиг.6).

Резонатор может быть выполнен с предварительным прогибом d0, превосходящим прогиб резонатора dp от действия измеряемого ускорения (фиг.12, 13), направленным в противоположные стороны перпендикулярно плоскости чувствительного элемента. Это позволит улучшить рабочие характеристики акселерометра, а также при необходимости построить дифференциальную измерительную схему.

Возможны варианты выполнения инерционной массы или основания чувствительного элемента 1 в виде, например, квадрата (прямоугольника, треугольника, многоугольника или круга), с резонаторами 6, выполняющими и функции упругого подвеса, размещенными по краям пластины симметрично относительно центра масс (фиг.7-11).

Инерционная масса и основание чувствительного элемента 1 снабжаются ограничителями их относительного перемещения - упорами 13 с микрозазорами 14 (фиг.14), чтобы избежать поломок чувствительного элемента 1 при воздействии на него, например, механических ударов.

Оптимальным представляется изготовление чувствительного элемента из элинварных сплавов, кварца или алмаза, позволяющих добиться минимальной (на порядок меньшей, чем у кремния) температурной погрешности частотного сигнала без применения термокомпенсации.

Система возбуждения и съема частотного сигнала может быть выполнена в виде автогенератора 15 и, например, двух электромагнитных возбудителей колебаний 16 (фиг.17).

Система возбуждения и съема частотного сигнала для дифференциальной измерительной схемы выполняется в виде двух автогенераторов 15 и, например, двух пар электромагнитных возбудителей колебаний 16, дополненных устройством выделения разностной частоты 17 (фиг.18).

В зависимости от материала чувствительного элемента система возбуждения и съема частотного сигнала может быть построена известными методами с использованием электромагнитной, емкостной, оптоэлектронной и других схем измерения (на чертежах не показаны).

Работает акселерометр следующим образом.

При действии перпендикулярно плоскости чувствительного элемента 1 ускорения свободный край консольной пластины 3 перемещается относительно внешней рамки 4. При этом трехлепестковый резонатор 6 деформируется, как показано на фиг.12, и его изгибная жесткость, а значит и частота изгибных колебаний, изменяются. На фиг.15 показана зависимость частоты от перемещения F(dp) для резонатора из элинварного сплава с размерами 12×6×0,1 мм без предварительного прогиба и линеаризованная характеристика FL(dp). На фиг.16 - та же зависимость F(dp) для резонатора из элинварного сплава с размерами 12×6×0,1 мм и предварительным прогибом 0,1 мм и линеаризованная характеристика FL(dp).

Анализируя F(dp) и FL(dp), можно заключить, что характеристики F(dp) трехлепестковых резонаторов имеют вид парабол. Характеристика резонатора с предварительным прогибом имеет вдвое большую чувствительность и на порядок меньшую относительную нелинейность, чем характеристика резонатора без предварительного прогиба. Таким образом, использование трехлепестковых резонаторов с предварительным прогибом в дифференциальной измерительной схеме повышает чувствительность акселерометра вдвое.

Характеристики рассчитывались по методу конечных элементов (МКЭ) при относительных перемещениях ветвей, не превышающих толщину резонатора. Резонатор с размерами 0,4×0,4×0,01 мм по максимальному напряжению допускает десятикратную перегрузку по сравнению с рабочим диапазоном измеряемых ускорений без использования дополнительных конструктивных мер. Допустимое перемещение инерционной массы относительно основания при этом составляет от 5 до 10 мкм. Для таких перемещений защита резонатора от ударных нагрузок посредством упора с микрозазором уже не представляет технологической сложности.

Также были сделаны оценки усилия для изгиба предлагаемого трехлепесткового резонатора с размерами 0,4×0,4×0,01 мм и балочного резонатора с размерами 0,4×0,1×0,01 мм, закрепленного по обоим концам, до прогиба в 1,0×10-6 мм. Усилие изгиба, которое должно быть обеспечено системой возбуждения и съема сигнала предлагаемого резонатора, в 20 раз меньше, чем для балочного резонатора такого же размера.

Резонатор 6 может быть выполнен двухлепестковым (фиг.2), что упрощает изготовление чувствительного элемента 1.

Резонатор 6 может быть расположен на площади внешней рамки 4 (фиг.1) или на площади консольной пластины 3 чувствительного элемента 1 (фиг.4).

Может быть использована инверсная схема, когда крепление чувствительного элемента 1 производится не за внешнюю рамку 4, а за консольную пластину 3 (фиг.3). Это позволит увеличить инерционную массу, а следовательно, и чувствительность предлагаемого микроакселерометра, так как при таком способе крепления функцию инерционной массы будет выполнять внешняя рамка 4, масса которой больше массы консольной пластины 3.

Кроме этого, резонатор 6 может быть размещен вне площади консольной пластины и внешней рамки чувствительного элемента 1 (фиг.5). Это упрощает изготовление резонатора 6 меньшей, чем у пластины чувствительного элемента 1, толщины.

Привлекательным является вариант, когда вся упругость в системе полностью определяется резонаторами 6 (фиг7-11). При этом резонаторы 6 могут быть трехлепестковым или двухлепестковыми, а инерционная масса или основание выполняются квадратной, круглой, треугольной или какой-либо другой формы.

Система возбуждения колебаний резонатора 6 и съема сигнала (фиг.17) в схеме автогенератора в простейшем варианте может быть электромагнитной для чувствительного элемента из элинварных сплавов или оптоэлектронной или емкостной для чувствительных элементов из кварца или алмаза.

Дифференциальная схема содержит дополнительно устройство 17 выделения разностной частоты F, F=F1-F2 (фиг.18), где F1 и F2 - частоты, получаемые при действии ускорения на выходе автогенераторов 15. При этом один резонатор при действии ускорения увеличивает частоту F1, а второй уменьшает частоту F2.

Промышленная применимость

Заявляемое изобретение с успехом может использоваться в измерительной технике, так как предлагаемый частотный акселерометр имеет малые габариты и вес, меньшую погрешность по сравнению с аналоговыми акселерометрами, повышенную перегрузочную способность, малое усилие возбуждения колебаний, а также отличается технологической простотой.

Габаритные размеры чувствительного элемента составляют 4,0×4,0×0,01 мм, а резонатора - 0,4×0,4×0,01 мм. Весь микроакселерометр с системой возбуждения занимает объем, равный 1 см3, при массе менее 3 г.

Начальная собственная частота колебаний резонатора с предварительным прогибом 0,01 мм составляет 60000 Гц. Собственная частота колебаний инерционной массы чувствительного элемента на упругом подвесе равна 3000 Гц. Предельная допустимая амплитуда ускорения для чувствительного элемента без ограничителей перемещения инерционной массы относительно основания составляет 200 g. Если такие ограничители с микрозазором в 5 мкм формируются при изготовлении чувствительного элемента, то его перегрузочная способность возрастает многократно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОЧАСТОТНЫЙ МИКРОМЕХАНИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2010 |

|

RU2434232C1 |

| ВИБРОЧАСТОТНЫЙ МИКРОМЕХАНИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2010 |

|

RU2442992C1 |

| Микроэлектромеханический первичный преобразователь ускорения | 2017 |

|

RU2657351C1 |

| ДАТЧИК ЛИНЕЙНЫХ УСКОРЕНИЙ | 2016 |

|

RU2650715C1 |

| ЧАСТОТНЫЙ ДАТЧИК ЛИНЕЙНЫХ УСКОРЕНИЙ | 2019 |

|

RU2709706C1 |

| ЛИНЕЙНЫЙ АКСЕЛЕРОМЕТР | 2024 |

|

RU2837037C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ | 2018 |

|

RU2684427C1 |

| ВИБРОЧАСТОТНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ | 2017 |

|

RU2660621C1 |

| ДВУХКОМПОНЕНТНЫЙ ВИБРОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ УСКОРЕНИЯ | 2024 |

|

RU2836144C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО АКСЕЛЕРОМЕТРА | 2021 |

|

RU2774102C1 |

Изобретение относится к измерительной технике, а именно к датчикам навигационных систем, измеряющим ускорение. Акселерометр содержит чувствительный элемент, состоящий из подвижной инерционной массы, упругого подвеса, резонатора и основания, а также систему возбуждения и съема частотного сигнала. Чувствительный элемент выполнен из единой пластины, разделенной сквозными пазами на основание, инерционную массу с упругим подвесом и резонатор, состоящий из двух или трех ветвей, которые соединены свободными концами, а основаниями закреплены на инерционной массе и основании чувствительного элемента таким образом, что при действии измеряемого ускорения перемещение инерционной массы приводит к изменению изгибной жесткости резонатора и, соответственно, частоты его колебаний. Техническим результатом является повышение технологичности изготовления. 11 з.п. ф-лы, 18 ил.

1. Частотный микроакселерометр, содержащий чувствительный элемент, состоящий из подвижной инерционной массы, упругого подвеса, резонатора и основания, а также систему возбуждения и съема частотного сигнала, отличающийся тем, что чувствительный элемент выполнен из единой пластины, разделенной сквозными пазами на основание, инерционную массу с упругим подвесом и резонатор, состоящий из двух или трех ветвей, которые соединены свободными концами, а основаниями закреплены на инерционной массе и основании чувствительного элемента с возможностью изменения изгибной жесткости резонатора при перемещении инерционной массы под действием измеряемого ускорения.

2. Акселерометр по п.1, отличающийся тем, что пластина чувствительного элемента выполнена с меньшей толщиной в зоне размещения резонатора.

3. Акселерометр по п.1, отличающийся тем, что инерционная масса и упругий подвес выполнены в виде консольной пластины, а основание чувствительного элемента выполнено в виде внешней рамки, причем консольная пластина расположена внутри внешней рамки.

4. Акселерометр по п.1, отличающийся тем, что инерционная масса и упругий подвес выполнены в виде внешней рамки, а основание чувствительного элемента выполнено в виде консольной пластины, причем консольная пластина расположена внутри внешней рамки.

5. Акселерометр по п.3 или 4, отличающийся тем, что резонатор выполнен на площади внешней рамки.

6. Акселерометр по п.3 или 4, отличающийся тем, что резонатор выполнен на площади консольной пластины.

7. Акселерометр по п.3 или 4, отличающийся тем, что резонатор выполнен вне площади консольной пластины и внешней рамки.

8. Акселерометр по п.3, отличающийся тем, что внутри одной внешней рамки расположены две консольные пластины с резонаторами, причем резонаторы выполнены с предварительным прогибом, превосходящим перемещение инерционной массы в диапазоне рабочих ускорений, в противоположные стороны перпендикулярно плоскости чувствительного элемента.

9. Акселерометр по п.1, отличающийся тем, что инерционная масса соединена с основанием несколькими симметрично расположенными относительно центра масс резонаторами с возможностью выполнения ими функции упругого подвеса.

10. Акселерометр по п.1, отличающийся тем, что инерционная масса снабжена ограничителями перемещения - упорами с микрозазорами.

11. Акселерометр по п.1, отличающийся тем, что для чувствительного элемента из элинварного сплава использована электромагнитная система возбуждения и съема частотного сигнала резонатора, а для чувствительного элемента из кварца или алмаза - оптоэлектронная или емкостная.

12. Акселерометр по п.8, отличающийся тем, что система возбуждения и съема частотного сигнала с резонаторов дополнена устройством выделения разностной частоты.

| US 5331854 А, 26.07.1994 | |||

| ПАРШИН В.Ф | |||

| и др | |||

| Особенности технологии мультисенсорных датчиков с нелегированными упругими подвесами | |||

| Датчики и системы, №2(33), 2002, с.22-24 | |||

| РАСПОПОВ В.Я | |||

| Микромеханический акселерометр прямого преобразования: математическая модель и частотные характеристики | |||

| Датчики и системы, №8, 2002, с.5-10 | |||

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП-АКСЕЛЕРОМЕТР | 2000 |

|

RU2162229C1 |

| US 5261277 А, 16.11.1993. | |||

Авторы

Даты

2009-12-27—Публикация

2007-09-04—Подача