Область техники

Настоящее изобретение относится к обладающим высокими рабочими характеристиками редкоземельным постоянным магнитам, имеющим высокую коэрцитивную силу.

Уровень техники

Из-за своих превосходных магнитных свойств постоянные магниты на основе Nd-Fe-B находят все более широкий диапазон применения. Для решения возникших в последнее время проблем, связанных с окружающей средой, диапазон применения магнитов расширился, охватив бытовую технику, промышленное оборудование, электрические автомобили (электромобили) и ветряные генераторы электроэнергии. Это требует дальнейшего увеличения коэрцитивной силы магнитов на основе Nd-Fe-B.

Для увеличения коэрцитивной силы магнитов на основе Nd-Fe-B было предложено множество подходов, включая уменьшение размеров кристаллических зерен, использование составов сплавов с увеличенными содержаниями Nd и добавление эффективных элементов. Наиболее распространенный в настоящее время подход заключается в использовании составов сплавов, в которых Nd частично замещен на Dy или Tb. При замещении на Dy или Tb некоторого количества Nd в соединении Nd2Fe14B у этого соединения увеличиваются как анизотропное магнитное поле, так и коэрцитивная сила. С другой стороны, замещение на Dy или Tb приводит к получению соединения, имеющего пониженную магнитную поляризацию насыщения. По этой причине, до тех пор, пока увеличения коэрцитивной силы намереваются достигать с помощью этого подхода, понижение остаточной намагниченности является неизбежным.

В магнитах на основе Nd-Fe-B амплитуда внешнего магнитного поля, которое создает зародыши магнитных доменов с обратной намагниченностью на границах зерен, обеспечивает коэрцитивную силу. Зарождение магнитных доменов с обратной намагниченностью в основном определяется структурой границ зерен, и при этом неупорядоченность кристаллической структуры вблизи границы зерен или границы раздела вызывает неупорядоченность магнитной структуры и облегчает образование магнитных доменов с обратной намагниченностью. Хотя коэрцитивная сила магнитов на основе Nd-Fe-B достигает теоретического максимума вплоть до 6 МА/м для не содержащих Tb или Dy составов, магнитное поле, реально создаваемое магнитными доменами с обратной намагниченностью, то есть коэрцитивная сила, в лучшем случае составляет примерно 1 МА/м. Хотя ожидается, что резкое увеличение коэрцитивной силы будет достигнуто посредством одного лишь улучшения магнитной структуры вблизи границы зерен или границы раздела, получить эффективную форму структуры для увеличения коэрцитивной силы сложно.

При таких обстоятельствах сообщалось, что, когда тело магнита с напыленным на его поверхность металлическим Dy подвергают термической обработке, достигается высокая коэрцитивная сила при одновременном сохранении высокой остаточной намагниченности (остаточной плотности магнитного потока), см. K.T.Park, K.Hiraga and M.Sagawa, "Effect of Metal-Coating and Consecutive Heat Treatment on Coercivity of Thin Nd-Fe-B Sintered Magnets," Proceedings of Sixteen International Workshop on Rare-Earth Magnets and Their Applications, Sendai, p.257, 2000. На основе того же принципа была сделана попытка упрощения процесса посредством модификации устройства таким образом, чтобы сделать возможным трехмерное напыление (смотри JP-A 2004-304038). В дополнение к напылению, редкоземельный металл может быть нанесен посредством множества технологий, таких как испарение, ионное осаждение, лазерное осаждение, химическое осаждение из паровой фазы (ХОПФ или CVD), химическое осаждение из паровой фазы металлоорганических соединений (MO-CVD) и электроосаждение (смотри JP-A 2005-011973). Эти технологии, за исключением технологии электроосаждения, не считаются эффективными. Как указано в JP-A 2005-011973, существенным для этой процедуры является то, чтобы последовательность стадий от образования пленки до окончания термической обработки осуществлялась в чистой атмосфере, содержащей не более чем несколько десятков миллионных долей (м.д.) кислорода и паров воды, для предотвращения окисления редкоземельного металла и попадания примесей. Эта процедура является исключительно непроизводительной в качестве способа производства магнитного материала.

В патенте Японии №3471876 раскрыт имеющий улучшенную коррозионную стойкость редкоземельный магнит, который содержит по меньшей мере один редкоземельный элемент R и который получают посредством осуществления обработки фторированием в атмосфере газообразного фторида или в атмосфере, содержащей газообразный фторид, с образованием соединения RF3 или соединения ROxFy (где x и y имеют значения, удовлетворяющие условиям 0<x<1,5 и 2x+y=3), или их смеси, причем R находится в этой составной фазе в поверхностном слое магнита, а затем осуществления термической обработки при температуре от 200 до 1200°C.

В JP-A 2003-282312 раскрыт имеющий улучшенную намагничиваемость спеченный магнит на основе R-Fe-(B,C) (где R представляет собой редкоземельный элемент, причем по меньшей мере 50% от R составляют Nd и/или Pr), который получают посредством смешивания порошка сплава для спеченного магнита на основе R-Fe-(B,C) с порошком фторида редкоземельного элемента так, что порошковая смесь содержит от 3 до 20 мас.% фторида редкоземельного элемента (редкоземельный элемент предпочтительно представляет собой Dy и/или Tb), а затем подвергают эту порошковую смесь ориентированию в магнитном поле, прессованию и спеканию, при этом первичная фаза состоит в основном из зерен Nd2Fe14B, а на границах зерен этой первичной фазы или в местах схождения границ трех зерен образуется пограничная фаза в виде отдельных частиц, которая содержит фторид редкоземельного элемента, содержащийся в количестве от 3 до 20 мас.% от всего спеченного магнита. В частности, там предусматривается спеченный магнит на основе R-Fe-(B,C) (где R представляет собой редкоземельный элемент, по меньшей мере 50% от R составляют Nd и/или Pr), причем этот магнит содержит первичную фазу, состоящую в основном из зерен Nd2Fe14B, и расположенную по границам этих зерен (пограничную) фазу, содержащую фторид редкоземельного элемента, причем первичная фаза содержит Dy и/или Tb, и при этом первичная фаза имеет область, где концентрация Dy и/или Tb является более низкой, чем средняя концентрация Dy и/или Tb в первичной фазе в целом.

Эти предложения, однако, являются по-прежнему недостаточными при получении магнитов, имеющих высокую коэрцитивную силу.

Раскрытие изобретения

Целью настоящего изобретения является создание постоянных магнитов на основе R-Fe-B (где R представляет собой по меньшей мере два элемента, выбранных из редкоземельных элементов, включая Sc и Y), которые обладают высокой коэрцитивной силой.

Относительно спеченных магнитов на основе R-Fe-B (где R представляет собой один или более элементов, выбранных из редкоземельных элементов, включая Sc и Y), в типичном случае - спеченных магнитов на основе Nd-Fe-B, авторы настоящего изобретения обнаружили, что, когда тело магнита нагревают при температуре, не превышающей температуру спекания, и в таком состоянии, что с поверхности тела магнита может быть введен фторид R, который является химически стабильным и простым в обращении, как R, так и фтор эффективно поглощаются телом магнита вдоль границ зерен. Конкретно, Dy или Tb и F обогащаются только границы раздела между зернами, пограничная фаза, обогащенная Dy или Tb, образует сетчатую структуру, непрерывную начиная с поверхности магнита, и Dy или Tb и F распределены таким образом, что их концентрация в среднем увеличивается от центра к поверхности тела магнита. Все эти признаки «взаимодействуют», увеличивая коэрцитивную силу.

Соответственно, настоящее изобретение предусматривает редкоземельный постоянный магнит в виде спеченного тела магнита, имеющего состав сплава R1 aR2 bTcAdFeOfMg, где R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Tb и Dy, R2 представляет собой один или оба из Tb и Dy, T представляет собой один или оба из железа и кобальта, A представляет собой один или оба из бора и углерода, F представляет собой фтор, O представляет собой кислород, и M представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W, нижние индексы а-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, имеют значения в пределах: 10≤a+b≤15, 3≤d≤15, 0,01≤e≤4, 0,04≤f≤4, 0,01≤g≤11, остальное составляет c, причем тело магнита имеет центр и поверхность. Входящие в состав элементы F и R2 распределены таким образом, что их концентрация в среднем увеличивается от центра к поверхности тела магнита. Границы зерен, имеющие концентрацию R2/(R1+R2), которая является в среднем более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы (R1,R2)2T14A тетрагональной системы, образуют структуру трехмерной сетки, которая является непрерывной от поверхности тела магнита до глубины в по меньшей мере 10 мкм.

В предпочтительном варианте воплощения оксифторид (R1,R2) присутствует на границах зерен в пограничной области, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм, и частицы оксифторида, имеющие диаметр эквивалентной окружности по меньшей мере 1 мкм, распределены в этой пограничной области с численностью по меньшей мере 2000 частиц/мм2, и оксифторид присутствует с долей занимаемой им площади по меньшей мере 1%.

В предпочтительном варианте воплощения оксифторид (R1,R2) на границах зерен содержит Nd и/или Pr, и при этом атомное отношение Nd и/или Pr к (R1+R2), содержащимся в оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Pr к (R1+R2), содержащимся на границах зерен, исключая этот оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

В предпочтительных вариантах воплощения R1 содержит по меньшей мере 10 атом.% Nd и/или Pr; T содержит по меньшей мере 60 атом.% железа, и A содержит по меньшей мере 80 атом.% бора.

Настоящее изобретение является успешным в создании спеченных магнитов на основе R-Fe-B, которые обладают высокой коэрцитивной силой.

Краткое описание чертежей

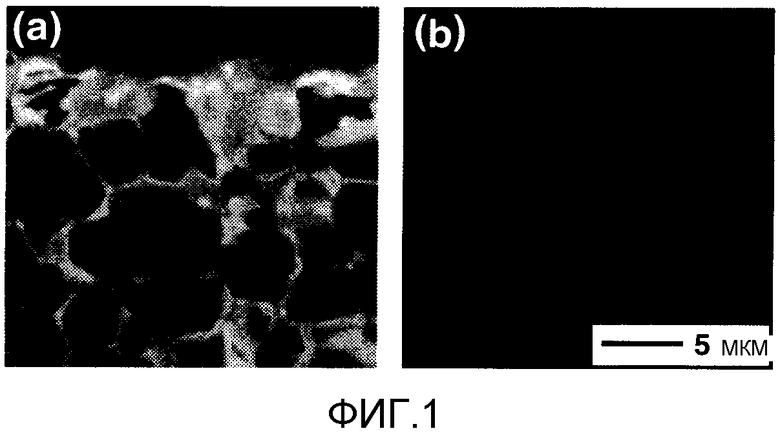

Фиг.1a и 1b представляют собой микрофотографии, показывающие соответственно изображение распределения Dy в теле магнита M1, изготовленного в примере 1, и изображение распределения Dy в теле магнита P1 в состоянии после механической обработки и термической обработки.

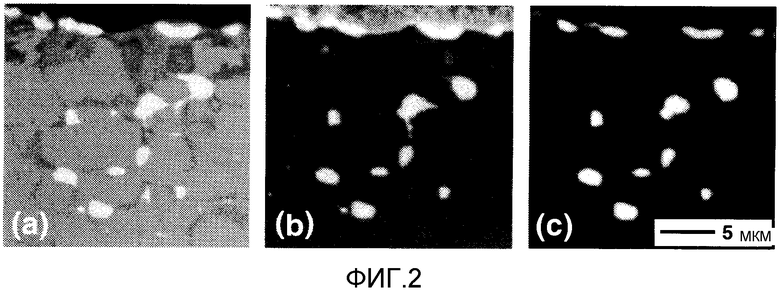

Фиг.2a, 2b и 2c представляют собой микрофотографии, показывающие изображения распределения состава соответственно по Nd, O и F в теле магнита M1 из примера 1.

Описание предпочтительных вариантов воплощения

Редкоземельный постоянный магнит по настоящему изобретению находится в виде спеченного тела магнита, имеющего состав сплава формулы (1).

Здесь R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Tb и Dy, R2, представляет собой один или оба из Tb и Dy, T представляет собой один или оба из железа (Fe) и кобальта (Co), A представляет собой один или оба из бора и углерода, F представляет собой фтор, O представляет собой кислород, и M представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W. Нижние индексы а-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, имеют значения в пределах: 10≤a+b≤15, 3≤d≤15, 0,01≤e≤4, 0,04≤f≤4, 0,01≤g≤11, остальное составляет c.

Конкретнее, R1 выбирают среди Sc, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Ho, Er, Yb и Lu. Желательно, чтобы R1 содержал Nd и/или Pr в качестве главного компонента, причем содержание Nd и/или Pr предпочтительно составляет по меньшей мере 10 атом.%, более предпочтительно - по меньшей мере 50 атом.% от R1. Компонент R2 представляет собой один или оба из Tb и Dy.

Общее количество (a+b) компонентов R1 и R2 составляет от 10 до 15 атом.%, как указано выше, а предпочтительно - от 12 до 15 атом.%. Количество (b) компонента R2 предпочтительно составляет от 0,01 до 8 атом.%, более предпочтительно - от 0,05 до 6 атом.%, а еще более предпочтительно - от 0,1 до 5 атом.%.

Количество (c) компонента T, который представляет собой Fe и/или Co, предпочтительно составляет по меньшей мере 60 атом.%, а более предпочтительно - по меньшей мере 70 атом.%. Хотя кобальт может отсутствовать (то есть его содержание может составлять 0 атом.%), кобальт может входить в состав в количестве по меньшей мере 1 атом.%, предпочтительно - по меньшей мере 3 атом.%, более предпочтительно - по меньшей мере 5 атом.%, для улучшения температурной стабильности остаточной намагниченности или для других целей.

Предпочтительно, компонент A, который представляет собой бор и/или углерод, содержит по меньшей мере 80 атом.%, более предпочтительно - по меньшей мере 85 атом.% бора. Количество (d) компонента A составляет от 3 до 15 атом.%, как указано выше, предпочтительно - от 4 до 12 атом.%, а более предпочтительно - от 5 до 8 атом.%.

Количество (e) фтора составляет от 0,01 до 4 атом.%, как указано выше, предпочтительно - от 0,02 до 3,5 атом.%, а более предпочтительно - от 0,05 до 3,5 атом.%. При слишком низком содержании фтора увеличение коэрцитивной силы не наблюдается. Слишком высокое содержание фтора изменяет пограничную фазу, приводя к понижению коэрцитивной силы.

Количество (f) кислорода составляет от 0,04 до 4 атом.%, как указано выше, предпочтительно - от 0,04 до 3,5 атом.%, а более предпочтительно - от 0,04 до 3 атом.%.

Количество (g) других элементов-металлов M составляет от 0,01 до 11 атом.%, как указано выше, предпочтительно - от 0,01 до 8 атом.%, а более предпочтительно - от 0,02 до 5 атом.%. Другой элемент-металл M может присутствовать в количестве по меньшей мере 0,05 атом.%, а в частности - по меньшей мере 0,1 атом.%.

Уже отмечалось, что спеченное тело магнита имеет центр и поверхность. В настоящем изобретении входящие в состав элементы F и R2 распределяются в спеченном теле магнита таким образом, что их концентрация в среднем увеличивается от центра тела магнита по направлению к поверхности тела магнита. Конкретнее, концентрация F и R2 является самой высокой на поверхности тела магнита и постепенно уменьшается по направлению к центру тела магнита. Фтор может отсутствовать в центре тела магнита, хотя в настоящем изобретении является предпочтительным, чтобы оксифторид R1 и R2, в типичном случае - (R1 1-xR2 x)OF (где x представляет собой число от 0 до 1), присутствовал на границах зерен в пограничной области, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм. При том, что в спеченном теле магнита границы зерен окружают зерна первичной фазы (R1,R2)2T14A тетрагональной системы, концентрация R2/(R1+R2), содержащихся на границах зерен, является в среднем более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы. Границы зерен, имеющие концентрацию R2/(R1+R2), которая является в среднем более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы, должны образовывать трехмерную сетчатую структуру (сетку), которая является непрерывной от поверхности тела магнита до глубины в 10 мкм, более предпочтительно - до глубины в 13 мкм, еще более предпочтительно - до глубины в 16 мкм. Именно то, что границы зерен образуют структуру непрерывной трехмерной сетки, имеющей высокую концентрацию R2, обеспечивает высокую коэрцитивную силу.

В предпочтительном варианте воплощения оксифторид (R1,R2) присутствует на границах зерен в пограничной области, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм. Частицы оксифторида, имеющие диаметр эквивалентной окружности по меньшей мере 1 мкм, предпочтительно должны быть распределены в этой пограничной области с численностью по меньшей мере 2000 частиц/мм2, более предпочтительно - по меньшей мере 3000 частиц/мм2, наиболее предпочтительно - от 4000 до 20000 частиц/мм2. Оксифторид предпочтительно должен присутствовать с долей занимаемой им площади в по меньшей мере 1%, более предпочтительно - по меньшей мере 2%, наиболее предпочтительно - от 2,5 до 10%. Число частиц и долю занимаемой ими площади определяют посредством получения изображения распределения состава с помощью электронно-зондового микроанализа (EPMA), обработки полученного изображения и подсчета частиц оксифторида, имеющих диаметр эквивалентной окружности по меньшей мере 1 мкм.

Еще в одном предпочтительном варианте воплощения оксифторид (R1,R2), присутствующий на границах зерен, содержит Nd и/или Pr, и при этом атомное отношение Nd и/или Pr к (R1+R2), содержащимся в оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Pr к (R1+R2), содержащимся на границах зерен, исключая этот оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

Редкоземельный постоянный магнит по настоящему изобретению может быть изготовлен посредством нанесения порошка, содержащего компоненты R2 и фтор, на поверхность спеченного тела магнита на основе R-Fe-B и создания условий для поглощения этих компонентов телом магнита. Спеченное тело магнита на основе R-Fe-B, в свою очередь, может быть изготовлено посредством обычного способа, включающего в себя дробление исходного («материнского») сплава, измельчение (помол), прессование и спекание.

Исходный сплав, используемый в данном изобретении, содержит R, T, A и M. Компонент R представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y. Компонент R, как правило, выбирают среди Sc, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Yb и Lu. Желательно, чтобы R содержал Nd, Pr и Dy в качестве главных компонентов. Эти редкоземельные элементы, включая Sc и Y, предпочтительно присутствуют в количестве от 10 до 15 атом.%, более предпочтительно - от 12 до 15 атом.%, от всего сплава. Более желательно, чтобы R содержал один или оба из Nd и Pr в количестве по меньшей мере 10 атом.%, в частности - по меньшей мере 50 атом.%, от всего R. Компонент T представляет собой один или оба из Fe и Co, и Fe предпочтительно содержится в количестве по меньшей мере 50 атом.%, а более предпочтительно - по меньшей мере 65 атом.%, от всего сплава. Компонент A представляет собой один или оба из бора и углерода, и бор предпочтительно содержится в количестве от 2 до 15 атом.%, а более предпочтительно - от 3 до 8 атом.%, от всего сплава. Компонент M представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W. Компонент M может содержаться в количестве от 0,01 до 11 атом.%, а предпочтительно - от 0,1 до 5 атом.%, от всего сплава. Остальное состоит из случайных примесей, таких как N и O.

Исходный сплав получают посредством плавления исходных металлов или сплавов в вакууме или в атмосфере инертного газа, как правило - в атмосфере аргона, и разливки расплава в плоскую литейную форму или литейную форму с разъемом типа «книга», или полосового литья. Возможный альтернативный вариант представляет собой так называемый способ двух сплавов, включающий в себя отдельное приготовление сплава с составом, близким к соединению R2Fe14B, составляющему первичную фазу рассматриваемого сплава, и сплава, богатого компонентом R и служащего в качестве жидкофазной добавки при температуре спекания, дробления этих двух сплавов, затем их навешивания и смешивания. В частности, сплав с составом, близким к составу первичной фазы, подвергают, если это необходимо, гомогенизирующей обработке с целью увеличения количества фазы соединения R2Fe14B, поскольку имеется вероятность наличия некоторого количества остаточного α-Fe, которое зависит от скорости охлаждения во время литья и состава сплава. Гомогенизирующая обработка представляет собой термическую обработку при температуре от 700 до 1200°C в течение по меньшей мере одного часа в вакууме или в атмосфере Ar. К богатому компонентом R сплаву, служащему в качестве жидкофазной добавки, применима технология так называемой закалки расплава или полосового литья, а также описанная выше технология литья.

Исходный сплав обычно дробят до размера от 0,05 до 3 мм, предпочтительно - от 0,05 до 1,5 мм. На стадии дробления используют мельницу Брауна (от англ. «Brown mill») или превращение в порошок с наводороживанием, при этом превращение в порошок с наводороживанием является предпочтительным для тех сплавов, которые получены методом полосового литья. Затем полученный крупный порошок подвергают тонкому измельчению до размера, обычно составляющего от 0,2 до 30 мкм, предпочтительно - от 0,5 до 20 мкм, например, с помощью струйной мельницы, в которой используется азот под давлением. Содержанием кислорода в спеченном теле можно управлять посредством подмешивания в этот момент малого количества кислорода к азоту под давлением. Содержание кислорода в готовом спеченном теле, которое определяется кислородом, введенным во время приготовления слитка, плюс кислородом, поглощенным во время перехода от мелкодисперсного порошка к спеченному телу, предпочтительно составляет от 0,04 до 4 атом.%, более предпочтительно - от 0,04 до 3,5 атом.%.

Затем мелкодисперсный порошок прессуют в магнитном поле на машине для компрессионного формования и помещают в печь для спекания. Спекание осуществляют в вакууме или в атмосфере инертного газа, обычно - при температуре от 900 до 1250°C, предпочтительно - от 1000 до 1100°C. Спеченный таким образом магнит в качестве первичной фазы содержит от 60 до 99 об.%, предпочтительно - от 80 до 98 об.% тетрагонального соединения R2Fe14B, остальное составляют от 0,5 до 20 об.% богатой компонентом R фазы, от 0 до 10 об.% богатой бором (В) фазы, от 0,1 до 10 об.% оксида R и по меньшей мере один из карбидов, нитридов и гидроксидов случайных примесей или их смеси или композита.

Спеченное тело магнита (или спеченный блок) механически обрабатывают до заданной формы, после чего осуществляют поглотительную обработку для получения формы магнита в соответствии с настоящим изобретением. Как описано выше, магнит по изобретению получают посредством создания условий для поглощения телом магнита атомов R2 и фтора. Для этой цели может быть использован фторид R2, поскольку фторид R2 является химически стабильным по сравнению с металлической формой R2, в частности - металлической тонкой пленкой R2, и не подвергается никаким химическим превращениям, даже когда измельчается в мелкодисперсные частицы. Использование фторида R2 в порошкообразной форме является преимущественным, поскольку он может быть доставлен непосредственно к телу магнита без необходимости в специальном устройстве, как требуется для напыления. Для своего получения фторид R2 не требует чистой атмосферы или специального устройства, требующего осторожной работы, такого как закрытый бокс с перчатками. Соответственно, магнит по настоящему изобретению может изготавливаться с высокой производительностью.

В одном из типичных примеров порошок, содержащий фторид R2, смешивают с жидкостью, такой как спирт, с образованием суспензии, которую наносят на поверхность тела магнита. Жидкость выпаривают, оставляя тело магнита, окруженное оболочкой из порошка фторида. Тело магнита, окруженное оболочкой из порошка фторида, подвергают термической обработке в вакууме или в атмосфере инертного газа, такого как Ar или He, при температуре, не превышающей температуры спекания (обозначенной как Ts), предпочтительно - от 200°C до (Ts-5)°C, в частности - от 250°C до (Ts-10)°C, в течение примерно от 0,5 до 100 часов, предпочтительно - примерно от 1 до 50 часов. Посредством термической обработки R2 и фтор проникают (просачиваются) в магнит, и оксид R1 внутри спеченного тела магнита реагирует со фтором, претерпевая химическое превращение в оксифторид.

Оксифторид R (редкоземельных элементов, включая Sc и Y) внутри магнита в типичном случае представляет собой ROF, хотя в общем случае он обозначает оксифториды, содержащие R, кислород и фтор, которые могут обеспечивать достижение указанного в изобретении эффекта, включая ROmFn (где m и n представляют собой положительные числа) и модифицированные или стабилизированные формы ROmFn, где часть R замещена некоторым элементом-металлом.

Количество фтора, поглощаемое в тело магнита в этот момент, изменяется с составом и размером частиц используемого порошка, пропорцией порошка, занимающего окружающее поверхность магнита пространство во время термической обработки, удельной площадью поверхности магнита, температурой и временем термической обработки, хотя поглощенное количество фтора предпочтительно составляет от 0,01 до 4 атом.%, более предпочтительно - от 0,05 до 3,5 атом.%. Поглощенное количество фтора более предпочтительно составляет от 0,02 до 3,5 атом.%, в частности - от 0,05 до 3,5 атом.%, с тем, чтобы частицы оксифторида, имеющие диаметр эквивалентной окружности по меньшей мере 1 мкм, были распределены вдоль границ зерен с численностью по меньшей мере 2000 частиц/мм2, более предпочтительно - по меньшей мере 3000 частиц/мм2. Для проведения поглощения фтор подают к поверхности спеченного тела магнита в количестве, предпочтительно составляющем от 0,03 до 30 мг/см2, более предпочтительно - от 0,15 до 15 мг/см2 этой поверхности.

Как описано выше, в области, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм, частицы оксифторида, имеющие диаметр эквивалентной окружности по меньшей мере 1 мкм, распределены по границам зерен с численностью по меньшей мере 2000 частиц/мм2. Глубиной от поверхности тела магнита той области, где присутствует оксифторид, можно управлять за счет концентрации кислорода в теле магнита. В этом отношении рекомендуется, чтобы концентрация кислорода, содержащегося в теле магнита, составляла от 0,04 до 4 атом.%, более предпочтительно - от 0,04 до 3,5 атом.%, наиболее предпочтительно - от 0,04 до 3 атом.%. Если глубина от поверхности тела магнита той области, где присутствует оксифторид, диаметр частиц оксифторида и численность частиц оксифторида находятся вне указанных выше пределов, то удельное электрическое сопротивление тела магнита не может быть эффективно повышено, что является нежелательным.

Посредством термической обработки также повышается концентрация компонента R2 вблизи границ зерен. Общее количество компонента R2, поглощенного в теле магнита, предпочтительно составляет от 0,005 до 2 атом.%, более предпочтительно - от 0,01 до 2 атом.%, еще более предпочтительно - от 0,02 до 1,5 атом.%. Для проведения поглощения компонент R2 подают к поверхности тела магнита в общем количестве, предпочтительно составляющем от 0,07 до 70 мг/см2, более предпочтительно - от 0,35 до 35 мг/см2 этой поверхности. Это обеспечивает то, что непрерывная трехмерная сетка границ зерен с высокой концентрацией R2 формируется на глубину по меньшей мере 10 мкм, в частности - по меньшей мере 13 мкм, более конкретно - по меньшей мере 16 мкм от поверхности.

Полученный таким образом материал постоянного магнита может быть использован в качестве постоянного магнита с высокими рабочими характеристиками в различных областях применения, включая электродвигатели и исполнительные механизмы (захватных устройств).

ПРИМЕРЫ

Примеры настоящего изобретения приводятся ниже в качестве иллюстрации, а не в качестве ограничения.

Пример 1 и сравнительный пример 1

Сплав в форме тонкой пластинки получали посредством использования металлических Nd, Al и Fe с чистотой по меньшей мере 99 мас.% и ферробора, навешивания их заданных количеств, высокочастотного их плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав состоял из 13,5 атом.% Nd, 0,5 атом.% Al, 5,8 атом.% B и остатка, представляющего собой Fe. Его обозначили как сплав A.

Отдельно получали другой сплав в виде слитка посредством использования металлических Nd, Tb, Fe, Co, Al и Cu с чистотой по меньшей мере 99 мас.% и ферробора, навешивания их заданных количеств, их высокочастотного плавления в атмосфере Ar и разливки расплава в плоскую литейную форму. Сплав состоял из 20 атом.% Nd, 10 атом.% Tb, 24 атом.% Fe, 6 атом.% B, 1 атом.% Al, 2 атом.% Cu и остатка из Co. Его обозначили как сплав B.

Эти сплавы измельчали до размера менее 30 меш посредством превращения в порошок с наводороживанием в случае сплава A и посредством дробления в атмосфере азота последовательно на щековой дробилке и мельнице Брауна в случае сплава B.

После этого порошки сплавов A и B навешивали и смешивали при отношении 92 мас.% к 8 мас.%. На струйной мельнице с использованием газообразного азота под давлением эту смесь порошков подвергали тонкому измельчению в порошок с медианным диаметром по массе 4,1 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1060°C в течение 2 часов с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до размеров 10 мм × 10 мм × 2 мм толщиной. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, азотной кислотой и снова деионизированной водой и сушили.

Затем порошок фторида диспрозия, имеющий средний размер частиц 2 мкм, смешивали с этанолом при массовой доле 50% с образованием суспензии. Эту суспензию наносили распылением на все поверхности тела магнита. Тело магнита с нанесенным покрытием сушили на воздухе. Количество нанесенного фторида диспрозия составляло 3,3 мг/см2. После этого заключенное в порошковую оболочку тело магнита подвергали поглотительной обработке в атмосфере Ar при 800°C в течение 10 часов, а затем искусственному старению при 500°C в течение 1 часа и закалке с получением тела магнита в рамках настоящего изобретения. Это тело магнита обозначили M1. Для целей сравнения, тело магнита получали подобным же образом посредством осуществления термической обработки без оболочки из фторида диспрозия. Его обозначили P1.

Тела магнитов M1 и P1 измеряли на магнитные свойства (остаточную намагниченность Br, коэрцитивную силу Hсj, (BH)max), причем результаты показаны в таблице 2. Составы магнитов показаны в таблице 3. Магнит M1 по изобретению продемонстрировал увеличение коэрцитивной силы в 425 кА∙м-1 по отношению к коэрцитивной силе магнита P1, подвергавшегося термической обработке без оболочки из фторида диспрозия, в то же время показывая снижение остаточной намагниченности в 5 мТл.

Тела магнитов M1 и P1 проанализировали посредством электронно-зондового микроанализа (EPMA), при этом изображения распределения в них Dy показаны на фиг.1a и 1b. Поскольку исходный сплав для магнита не содержит Dy, яркие контрастные пятна, указывающие на присутствие Dy, на изображении магнита P1 не обнаружены. В противоположность этому, магнит M1, подвергавшийся поглотительной обработке с оболочкой из фторида диспрозия, демонстрирует, что обогащение диспрозием Dy имеется только на границах зерен, и что обогащенная Dy пограничная фаза распределена в виде непрерывной трехмерной сетки от поверхности тела магнита до глубины 40 мкм. Фиг.1a иллюстрирует изображение распределения Dy вблизи поверхности. В случае магнита M1 с поглощенным в нем Dy, средние концентрации Dy и F были вычислены (с помощью компьютера) посредством анализа изображений распределения. Таблица 1 показывает, как концентрации Dy и F изменяются по глубине от поверхности тела магнита. Видно, что концентрации Dy и F, повышенные вдоль границ зерен, становятся более низкими в местах, все более близких к центру магнита.

Фиг.2 иллюстрирует изображения распределений Nd, O и F в том же самом поле зрения, что и фиг.1. Является понятным, что фтор после поглощения реагирует с оксидом неодима, уже присутствующим внутри магнита, с образованием оксифторида неодима. Некоторое количество частиц NdOF распределяется в поверхностном слое. В этой области частицы NdOF, имеющие диаметр эквивалентной окружности по меньшей мере 1 мкм, имели численность 5000 частиц/мм2 и долю занимаемой ими площади (снимка) в 4,7%.

мас.%

Пример 2 и сравнительный пример 2

Сплав в форме тонкой пластинки получали посредством использования металлических Nd, Pr, Co, Al и Fe с чистотой по меньшей мере 99 мас.% и ферробора, навешивания их заданных количеств, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав состоял из 11,5 атом.% Nd, 2,0 атом.% Pr, 1,0 атом.% Co, 0,5 атом.% Al, 5,8 атом.% B и остатка, представляющего собой Fe. Его обозначили как сплав A.

Отдельно получали другой сплав в виде слитка посредством использования металлических Nd, Dy, Fe, Co, Al и Cu с чистотой по меньшей мере 99 мас.% и ферробора, навешивания их заданных количеств, их высокочастотного плавления в атмосфере Ar и разливки расплава в плоскую литейную форму. Сплав состоял из 20 атом.% Nd, 10 атом.% Dy, 24 атом.% Fe, 6 атом.% B, 1 атом.% Al, 2 атом.% Cu и остатка из Co. Его обозначили как сплав B.

Эти сплавы измельчали до размера менее 30 меш посредством превращения в порошок с наводороживанием в случае сплава A и посредством дробления в атмосфере азота последовательно на щековой дробилке и мельнице Брауна в случае сплава B.

После этого порошки сплавов A и B навешивали и смешивали в соотношении 92 мас.% к 8 мас.%. На струйной мельнице с использованием газообразного азота под давлением эту смесь порошков подвергали тонкому измельчению в порошок с медианным диаметром по массе 3,9 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1050°C в течение 2 часов, с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до размеров 10 мм × 10 мм × 3 мм толщиной. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, азотной кислотой и снова деионизированной водой и сушили.

Затем порошок фторида тербия, имеющий средний размер частиц 2 мкм, смешивали с этанолом при массовой доле 50% с образованием суспензии. Эту суспензию наносили распылением на все поверхности тела магнита. Тело магнита с нанесенным покрытием сушили на воздухе. Количество нанесенного фторида тербия составляло 5,1 мг/см2. После этого заключенное в порошковую оболочку тело магнита подвергали поглотительной обработке в атмосфере Ar при 800°C в течение 15 часов, а затем искусственному старению при 500°C в течение 1 часа и закалке, с получением тела магнита в рамках настоящего изобретения. Это тело магнита обозначили M2. Для целей сравнения, получали подобным же образом тело магнита посредством осуществления термической обработки без оболочки из фторида тербия. Его обозначили P2.

Тела магнитов M2 и P2 измеряли на магнитные свойства (Br, Hсj, (BH)max), причем результаты показаны в таблице 2. Составы магнитов показаны в таблице 3. Магнит M2 по изобретению продемонстрировал увеличение коэрцитивной силы в 760 кА∙м-1 по отношению к коэрцитивной силе магнита P2, подвергавшегося термической обработке без оболочки из фторида тербия, в то же время показывая снижение остаточной намагниченности в 5 мТл. Изображения распределений Tb и F в теле магнита M2, полученные посредством EPMA, были эквивалентными изображениям распределений Dy и F в примере 1. Распределения концентраций элементов в поверхностном слое тела магнита M2 проанализировали посредством EPMA и обнаружили, что некоторое количество частиц ROF присутствует в такой же форме, как и в примере 1.

Пример 3 и сравнительный пример 3

Сплав в форме тонкой пластинки получали посредством использования металлических Nd, Al, Cu и Fe с чистотой по меньшей мере 99 мас.% и ферробора, навешивания их заданных количеств, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав состоял из 13,2 атом.% Nd, 0,5 атом.% Al, 0,3 атом.% Cu, 5,8 атом.% B и остатка, представляющего собой Fe.

Сплав измельчали до размера менее 30 меш посредством технологии с наводороживанием. На струйной мельнице с использованием газообразного азота под давлением этот крупный порошок подвергали тонкому измельчению в порошок с медианным диаметром по массе 4,4 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1060°C в течение 2 часов с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до размеров 3 мм × 3 мм × 3 мм толщиной. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, азотной кислотой и снова деионизированной водой и сушили.

Затем порошок фторида тербия, имеющий средний размер частиц 2 мкм, смешивали с деионизированной водой при массовой доле 50% с образованием суспензии. Тело магнита погружали в эту суспензию на 1 минуту, при этом обрабатывая суспензию ультразвуком, вынимали и немедленно сушили горячим воздухом. Количество нанесенного фторида тербия составляло 1,8 мг/см2. Тело магнита с оболочкой из порошкообразного фторида тербия подвергали поглотительной обработке в атмосфере Ar при 900°C в течение 2 часов, а затем искусственному старению при 500°C в течение 1 часа и закалке, с получением тела магнита в рамках настоящего изобретения. Это тело магнита обозначили M3. Для целей сравнения получали подобным же образом тело магнита посредством осуществления термической обработки без оболочки из фторида тербия. Его обозначили P3.

Тела магнитов M3 и P3 измеряли на магнитные свойства (Br, Hсj, (BH)max), причем результаты показаны в таблице 2. Составы магнитов показаны в таблице 3. Магнит M3 по изобретению продемонстрировал увеличение коэрцитивной силы в 730 кА·м-1 по отношению к коэрцитивной силе магнита P3, подвергавшегося термической обработке без оболочки из фторида тербия, в то же время показывая снижение остаточной намагниченности в 5 мТл. Изображения распределений Tb и F тела магнита M3, полученные посредством EPMA, были эквивалентными изображениям распределений Dy и F в примере 1. Распределения концентраций элементов в поверхностном слое тела магнита M3 проанализировали посредством EPMA и обнаружили, что некоторое количество частиц ROF присутствует в такой же форме, как и в примере 1.

Пример 4 и сравнительный пример 4

Сплав в форме тонкой пластинки получали посредством использования металлических Nd, Pr, Al, Cu, Zr и Fe с чистотой по меньшей мере 99 мас.% и ферробора, навешивания их заданных количеств, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав состоял из 11,0 атом.% Nd, 2,2 атом.% Pr, 0,5 атом.% Al, 0,3 атом.% Cu, 0,2 атом.% Zr, 6,0 атом.% B и остатка, представляющего собой Fe.

Сплав измельчали до размера менее 30 меш посредством технологии с наводороживанием. На струйной мельнице с использованием газообразного азота под давлением этот крупный порошок подвергали тонкому измельчению в порошок с медианным диаметром по массе 3,8 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1070°C в течение 2 часов с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до размеров 5 мм × 5 мм × 2 мм толщиной. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, азотной кислотой и снова деионизированной водой и сушили.

Затем, фторид тербия, фторид диспрозия и оксид неодима в виде порошка навешивали и смешивали в массовой доле 40%, 30% и 30%. Порошки фторида тербия, фторида диспрозия и оксида неодима имели средний размер частиц соответственно 2 мкм, 10 мкм и 1 мкм. Смесь порошков смешивали с этанолом при массовой доле 50% с образованием суспензии. Тело магнита погружали в эту суспензию на 1 минуту, при этом обрабатывая суспензию ультразвуком, вынимали и немедленно сушили горячим воздухом. Общее количество нанесенных фторида тербия и фторида диспрозия составило 2,9 мг/см2. Тело магнита с порошковой оболочкой подвергали поглотительной обработке в атмосфере Ar при 850°C в течение 8 часов, а затем искусственному старению при 500°C в течение 1 часа и закалке, с получением тела магнита в рамках настоящего изобретения. Это тело магнита обозначили M4. Для целей сравнения подобным же образом получали тело магнита посредством осуществления термической обработки без порошковой оболочки. Его обозначили P4.

Тела магнитов M4 и P4 измеряли на магнитные свойства (Br, Hсj, (BH)max), причем результаты показаны в таблице 2. Магнит M4 по изобретению продемонстрировал увеличение коэрцитивной силы в 570 кА∙м-1 по отношению к коэрцитивной силе магнита P4, подвергавшегося термической обработке без фторидной оболочки, в то же время показывая снижение остаточной намагниченности в 5 мТл. Распределения концентраций элементов в поверхностном слое тела магнита M4 проанализировали посредством EPMA и обнаружили, что некоторое количество частиц ROF присутствует в такой же форме, как и в примере 1.

Примеры 5-9 и сравнительные примеры 5-9

Сплав в форме тонкой пластинки получали посредством использования металлических Nd, Pr, Al, Cu, Ta, Sn, Ga, Mn, Hf и Fe с чистотой по меньшей мере 99 мас.% и ферробора, навешивания их заданных количеств, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав состоял из 11,0 атом.% Nd, 2,2 атом.% Pr, 0,5 атом.% Al, 0,3 атом.% Cu, 6,0 атом.% B, 0,7 атом.% M' и остатка в виде Fe. Заметим, что M' представляет собой любой элемент из Ta, Sn, Ga, Mn и Hf.

Сплав измельчали до размера менее 30 меш посредством технологии с наводороживанием. На струйной мельнице с использованием газообразного азота под давлением этот крупный порошок подвергали тонкому измельчению в порошок с медианным диаметром по массе 3,9-4,3 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1060°C в течение 2 часов с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до размеров 20 мм × 20 мм × 3 мм толщиной. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, лимонной кислотой и снова деионизированной водой и сушили.

Затем порошок фторида тербия, имеющий средний размер частиц 2 мкм, смешивали с этанолом в массовой доле 50% с образованием суспензии. Тело магнита погружали в эту суспензию на 1 минуту, при этом обрабатывая суспензию ультразвуком, вынимали и немедленно сушили горячим воздухом. Количество нанесенного фторида тербия составило 2,1 мг/см2. Тело магнита с порошковой оболочкой подвергали поглотительной обработке в атмосфере Ar при 800°C в течение 8 часов, а затем искусственному старению при 500°C в течение 1 часа и закалке, с получением тела магнита в рамках настоящего изобретения. Эти тела магнитов обозначили M5-M9 в том же порядке, что и M'=Ta, Sn, Ga, Mn и Hf. Для целей сравнения получали подобным же образом тела магнитов посредством осуществления термической обработки без порошковой оболочки. Их обозначили P5-P9.

Тела магнитов M5-M9 и P5-P9 измерили на магнитные свойства (Br, Hсj, (BH)max), причем результаты показаны в таблице 2. Составы магнитов показаны в таблице 3. Магниты по изобретению демонстрировали увеличение коэрцитивной силы величиной от 400 до 800 кА∙м-1 по отношению к коэрцитивной силе магнитов, подвергавшихся термической обработке без оболочки из фторида тербия, в то же время показывая снижение остаточной намагниченности в приблизительно 5 мТл. Распределения концентраций элементов в поверхностном слое тел магнитов M5-M9 проанализировали посредством EPMA и обнаружили, что некоторое количество частиц ROF присутствует в такой же форме, как в примере 1.

(Тл)

(кА/м)

(Вт)

[ат.%]

[ат.%]

[ат.%]

[ат.%]

[ат.%]

[ат.%]

[ат.%]

[ат.%]

[ат.%]

Аналитические значения содержаний редкоземельных элементов были определены посредством полного растворения образцов (приготовленных как в примерах, так и сравнительных примерах) в царской водке и осуществления измерений посредством индуктивно связанной плазмы (ICP), аналитические значения содержаний кислорода были определены посредством плавления в инертном газе/инфракрасной спектроскопии поглощения, а аналитические значения содержаний фтора были определены посредством паровой дистилляции/колориметрии alfusone.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377680C2 |

| ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2389098C2 |

| ПОЛУЧЕНИЕ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2005 |

|

RU2367045C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417139C2 |

| ФУНКЦИОНАЛЬНО УСОВЕРШЕНСТВОВАННЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2359352C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

| СПЕЧЕННЫЙ МАГНИТ R-FE-B И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2704989C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2427051C2 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| РЕДКОЗЕМЕЛЬНЫЙ МАГНИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2671006C1 |

Изобретение относится к порошковой металлургии, в частности к получению спеченных редкоземельных постоянных магнитов на основе R-Fe-B. Спеченный редкоземельный постоянный магнит состава R1 aR2 bTcAaFeOfMg,, где R1 - по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y, исключая Тb и Dy, R2 Tb и/или Dy, Т - железо и/или кобальт, А - бор и/или углерод, F - фтор, О - кислород, М - по меньшей мере один элемент, выбранный из Аl, Сu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Та и W. Индексы a-g указывают атомные процентные содержания соответствующих элементов в сплаве и имеют значения: 10≤a+b≤15, 3≤d≤15, 0,01≤е≤4, 0,04≤f≤4, 0,01≤g≤11, с - остальное. В теле магнита F и R2 распределены так, что их концентрация в среднем увеличивается от центра к поверхности. Границы зерен имеют концентрацию R2/(R1+R2) более высокую, чем концентрация R2/(R1+R2) в зернах первичной фазы (R1,R2)2T14A тетрагональной системы, и образуют структуру трехмерной сетки, которая является непрерывной от поверхности магнита до глубины по меньшей мере 10 мкм. Спеченный магнит обладает высокой коэрцитивной силой и низкой намагниченностью. 5 з.п. ф-лы, 2 ил., 3 табл.

1. Редкоземельный постоянный магнит в виде спеченного тела магнита, имеющего состав сплава R1 aR2 bTcAdFeOfMg, где R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Тb и Dy, R2 представляет собой один или оба из Тb и Dy, Т представляет собой один или оба из железа и кобальта, А представляет собой один или оба из бора и углерода, F представляет собой фтор, О представляет собой кислород, и М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Аl, Сu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Та и W, нижние индексы a-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, имеют значения в пределах: 10≤a+b≤15, 3≤d≤15, 0,01≤е≤4, 0,04≤f≤4, 0,01≤g≤11, остальное составляет с, причем тело магнита имеет центр и поверхность, при этом входящие в состав элементы F и R2 распределены таким образом, что их концентрация в среднем увеличивается от центра к поверхности тела магнита, и границы зерен, имеющие концентрацию R2/(R1+R2), которая является в среднем более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы (R1,R2)2T14A тетрагональной системы, образуют структуру трехмерной сетки, которая является непрерывной от поверхности тела магнита до глубины по меньшей мере 10 мкм.

2. Редкоземельный постоянный магнит по п.1, в котором оксифторид (R1,R2) присутствует на границах зерен в пограничной области, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм, и частицы этого оксифторида, имеющие диаметр эквивалентной окружности по меньшей мере 1 мкм, распределены в упомянутой пограничной области с численностью по меньшей мере 2000 частиц/мм2, и упомянутый оксифторид присутствует с долей занимаемой им площади по меньшей мере 1%.

3. Редкоземельный постоянный магнит по п.1, в котором оксифторид (R1,R2) на границах зерен содержит Nd и/или Рr, и атомное отношение Nd и/или Рr к (R1+R2), содержащимся в оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Рr к (R1+R2), содержащимся на границах зерен, исключая этот оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

4. Редкоземельный постоянный магнит по п.1, в котором R1 содержит по меньшей мере 10 атом.% Nd и/или Рr.

5. Редкоземельный постоянный магнит по п.1, в котором Т содержит по меньшей мере 60 атом.% железа.

6. Редкоземельный постоянный магнит по п.1, в котором А содержит по меньшей мере 80 атом.% бора.

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1994 |

|

RU2063083C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2048691C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2127462C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 5230749 A, 27.07.1993 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO 2004114333 А1, 29.12.2004. | |||

Авторы

Даты

2009-12-27—Публикация

2006-02-08—Подача