ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к редкоземельным постоянным магнитам с высокими рабочими характеристиками, обладающим усовершенствованной функцией, заключающейся в том, что поверхностный слой имеет более высокую коэрцитивную силу, чем внутренняя часть, и эффективно улучшенной термостойкостью.

УРОВЕНЬ ТЕХНИКИ

Благодаря своим великолепным магнитным свойствам постоянные магниты на основе Nd-Fe-B находят все возрастающий диапазон применения. Для удовлетворения современного беспокойства в отношении проблемы окружающей среды диапазон использования магнитов расширился, охватив бытовую технику, промышленное оборудование, электромобили и ветряные генераторы электроэнергии. Это требует дальнейших усовершенствований рабочих характеристик магнитов на основе Nd-Fe-B.

Коэрцитивная сила магнитов на основе Nd-Fe-B уменьшается с увеличением температуры. Таким образом, температура эксплуатации магнита ограничена величиной коэрцитивной силы и магнитной проницаемостью магнитной цепи. Магнит должен иметь очень высокую коэрцитивную силу для того, чтобы он работал при повышенной температуре. В отношении повышения коэрцитивной силы было предложено много подходов, включая уменьшение размеров кристаллических зерен, использование составов сплавов с увеличенными содержаниями Nd и добавление эффективных элементов. Современный наиболее общий подход заключается в использовании составов сплавов, в которых Nd частично замещен Dy или Tb. При замещении некоторого количества Nd в соединении Nd2Fe14B на Dy или Tb увеличиваются как анизотропное магнитное поле, так и коэрцитивная сила этого соединения. С другой стороны, замещение на Dy или Tb приводит к получению соединения, имеющего уменьшенную магнитную поляризацию насыщения. Следовательно, поскольку посредством этого подхода намеревались увеличить коэрцитивную силу, снижение остаточной намагниченности является неизбежным.

В патенте Японии № 3471876 раскрыт редкоземельный магнит, имеющий улучшенную коррозионную стойкость, содержащий по меньшей мере один редкоземельный элемент R и полученный путем осуществления фторирующей обработки в атмосфере газообразного фторида или в атмосфере, содержащей газообразный фторид, с образованием соединения RF3 или соединения ROxFy (в котором х и у имеют значения, удовлетворяющие условиям 0 < x < 1,5 и 2x+y = 3) или их смеси, причем R находится во входящей в состав фазе в поверхностном слое магнита, и последующего осуществления термической обработки при температуре от 200 до 1200°С.

В JP-A 2003-282312 раскрыт имеющий улучшенную намагничиваемость спеченный магнит на основе R-Fe-(B,C) (в котором R представляет собой редкоземельный элемент, причем по меньшей мере 50% от R составляет Nd и/или Pr), который получен смешиванием порошка сплава для спеченного магнита на основе R-Fe-(B,C) с порошком фторида редкоземельного элемента таким образом, что смесь этих порошков содержит от 3 до 20 мас.% фторида редкоземельного элемента (редкоземельным элементом предпочтительно является Dy и/или Tb), после чего подвергают эту смесь порошков ориентации в магнитном поле, прессованию и спеканию, в результате чего первичная фаза состоит в основном из зерен Nd2Fe14B, а на границах зерен первичной фазы или в точках схождения границ трех зерен образуется состоящая из отдельных частиц пограничная фаза, причем упомянутая пограничная фаза содержит фторид редкоземельного элемента, содержащийся в количестве 3-20 мас.% от всего спеченного магнита. В частности, там предложен спеченный магнит на основе R-Fe-(B,C) (в котором R является редкоземельным элементом, причем по меньшей мере 50% от R составляет Nd и/или Pr), причем этот магнит содержит первичную фазу, состоящую в основном из зерен Nd2Fe14B, и пограничную фазу, содержащую фторид редкоземельного элемента, первичная фаза содержит Dy или Tb, и первичная фаза имеет область, где концентрация Dy и/или Tb является более низкой, чем средняя концентрация Dy и/или Tb во всей первичной фазе.

Однако эти предложения все же являются недостаточными для улучшения коэрцитивной силы.

В JP-A 2005-11973 раскрыт магнит на основе редкоземельного элемента - железа-бора, который получен посредством выдерживания магнита в вакуумной камере, осаждения элемента М или сплава, содержащего элемент М (М обозначает один или более редкоземельных элементов, выбираемых из Pr, Dy, Tb и Ho), который был испарен или распылен физическими средствами на всю поверхность магнита или его часть в этой вакуумной камере, и диффузионного насыщения в оболочке таким образом, что элемент М диффундирует и проникает с поверхности во внутреннюю часть магнита на глубину, по меньшей мере соответствующую радиусу кристаллических зерен, выходящих на самую внешнюю поверхность магнита, с образованием расположенного по границам зерен слоя, обогащенного элементом М. Концентрация элемента М в этом расположенном по границам зерен слое является более высокой в положении, более близком к поверхности магнита. В результате магнит имеет расположенный по границам зерен слой, который обогащен элементом М за счет диффузии этого элемента М от поверхности магнита. Коэрцитивная сила Hcj и содержание элемента М во всем магните имеют следующую зависимость:

Hcj≥1+0,2×М,

где Hcj - коэрцитивная сила в единицах МА/м, а М - содержание (в мас.%) элемента М во всем магните и удовлетворяет условию 0,05≤М≤10. Этот способ, однако, является исключительно непродуктивным и непрактичным.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Целью данного изобретения является создание редкоземельных постоянных магнитов, имеющих градиентную функцию, заключающуюся в том, что поверхностный слой имеет более высокую коэрцитивную силу, чем внутренняя часть, и эффективно улучшенную термостойкость.

Обычно магнит, встроенный в магнитную цепь, не проявляет идентичной магнитной проницаемости по всему своему телу, то есть внутренняя часть магнита имеет распределение величины диамагнитного поля. Например, если магнит в форме пластины имеет магнитный полюс на широкой поверхности, то центр этой поверхности принимает максимальное диамагнитное поле. Кроме того, поверхностный слой магнита принимает большое диамагнитное поле по сравнению с внутренней частью. Соответственно, когда магнит подвергают воздействию высокой температуры, размагничивание происходит от поверхностного слоя. Рассматривая спеченные магниты на основе R-Fe-B (где R обозначает один или более элементов, выбранных из редкоземельных элементов, включая Sc и Y), в типичном случае - спеченные магниты на основе Nd-Fe-В, авторы данного изобретения обнаружили, что, когда Dy и/или Тb и фтор поглощаются (абсорбируются) и просачиваются в магнит от его поверхности, обогащение Dy и/или Тb и фтором происходит только вблизи поверхностей раздела между зернами, придавая градиентную функцию, заключающуюся в том, что коэрцитивная сила становится более высокой в поверхностном слое, чем во внутренней части, и, в частности, коэрцитивная сила увеличивается от внутренней части в направлении к поверхностному слою. Вследствие этого эффективно улучшается термостойкость.

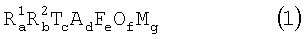

Соответственно, данное изобретение обеспечивает функционально-градиентный редкоземельный постоянный магнит в виде спеченного тела магнита, имеющего состав сплава R1 aR2 bTcAdFeOfMg, где R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Тb и Dy, R2 представляет собой один или оба из Тb и Dy, Т представляет собой один или оба из железа и кобальта, А представляет собой один или оба из бора и углерода, F представляет собой фтор, О представляет собой кислород и М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W, нижние индексы а-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, имеют величины в диапазоне: 10 ≤ a+b ≤ 15, 3 ≤ d ≤ 15, 0,01 ≤ e ≤4, 0,04 ≤ f ≤ 4, 0,01 ≤ g ≤ 11, при этом остальное составляет с, причем упомянутое тело магнита имеет центр и поверхность. Границы зерен окружают зерна первичной фазы тетрагональной системы (R1,R2)2T14A внутри спеченного тела магнита. Концентрация R2/(R1+R2), содержащихся на границах зерен, в среднем является более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы. R2 распределен таким образом, что его концентрация в среднем увеличивается от центра к поверхности тела магнита. Оксифторид (R1,R2) присутствует на границах зерен в области границ зерен, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм. Тело магнита включает в себя поверхностный слой, имеющий более высокую коэрцитивную силу, чем во внутренней части тела магнита.

В предпочтительном варианте осуществления оксифторид (R1,R2) на границах зерен содержит Nd и/или Pr, и атомное отношение Nd и/или Pr к (R1+R2), содержащимся в оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Pr к (R1+R2), содержащимся на границах зерен, исключая оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

В предпочтительных вариантах осуществления R1 содержит по меньшей мере 10 атом.% Nd и/или Pr; Т содержит по меньшей мере 60 атом.% железа и А содержит по меньшей мере 80 атом.% бора.

Постоянный магнит по изобретению имеет такую магнитную структуру, что коэрцитивная сила поверхностного слоя выше, чем во внутренней части, и эффективно улучшенную термостойкость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

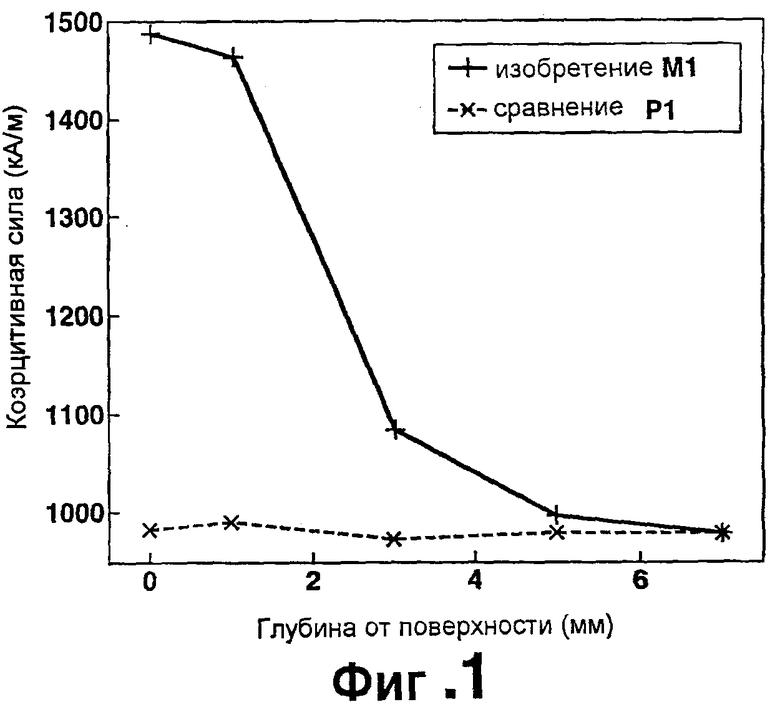

Фиг.1 представляет собой график, на котором коэрцитивная сила в изменяющихся местах тела магнита М1, изготовленного в Примере 1, и тела магнита Р1 в состоянии после механической и термической обработки представлена в виде функции глубины от поверхности магнита.

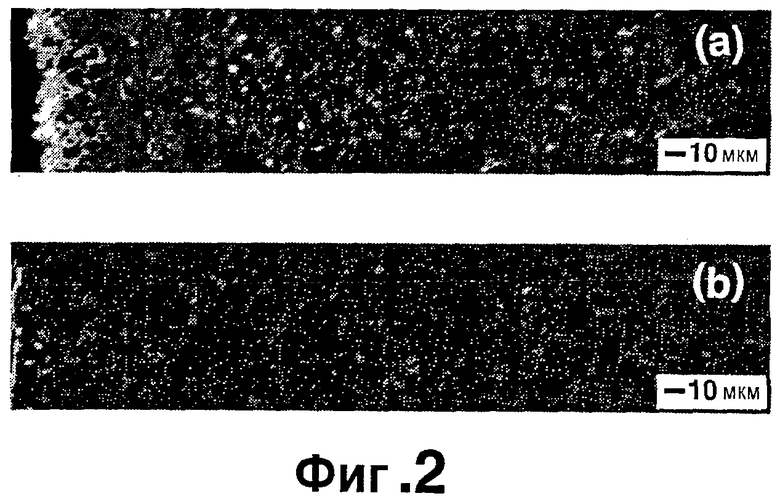

Фиг.2а и 2b представляют собой микрофотографии, показывающие изображения распределения Dy соответственно в телах магнитов М1 и Р1.

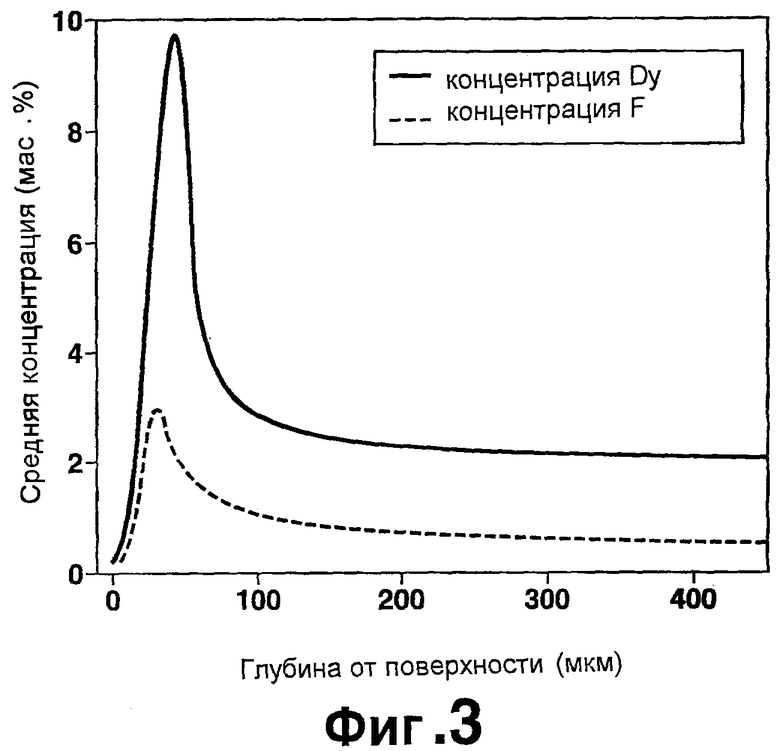

Фиг.3 представляет собой график, на котором средние концентрации Dy и F в телах магнитов М1 и Р1 представлены в виде функции глубины от поверхности магнита.

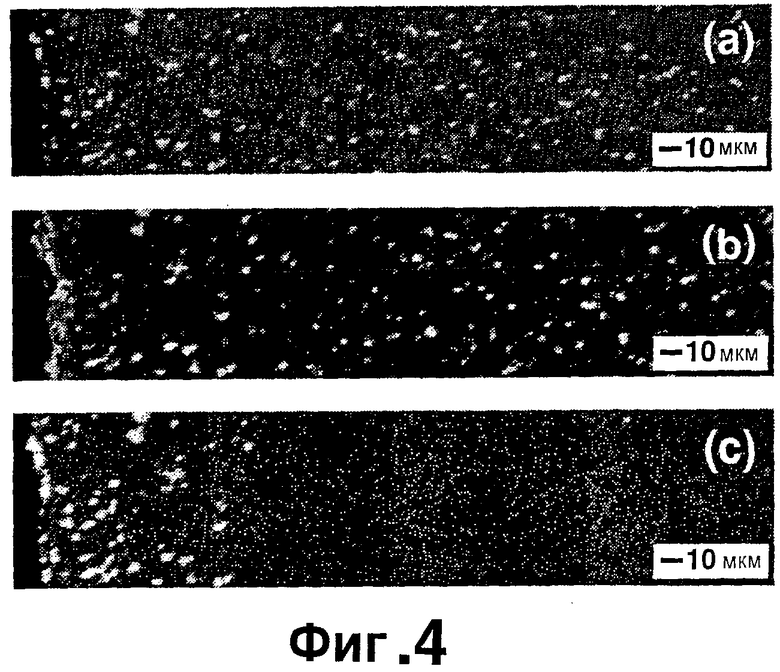

Фиг.4а, 4b и 4с представляют собой микрофотографии, показывающие изображения распределения состава соответственно по Nd, O и F в теле магнита М1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Редкоземельный постоянный магнит согласно данному изобретению находится в виде спеченного тела магнита, имеющего состав сплава формулы (1)

Здесь R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Tb и Dy, R2 представляет собой один или оба из Tb и Dy, Т представляет собой один или оба из железа (Fe) и кобальта (Co), А представляет собой один или оба из бора и углерода, F представляет собой фтор, О представляет собой кислород и М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W. Нижние индексы а-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, имеют величины в диапазоне: 10 ≤ a+b ≤ 15, 3 ≤ d ≤ 15, 0,01 ≤ e ≤4, 0,04 ≤ f ≤ 4, 0,01 ≤ g ≤ 11, причем остальное составляет с.

В частности, R1 выбирают из Sc, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Ho, Er, Yb и Lu. Желательно, чтобы R1 содержал Nd и/или Pr в качестве основного компонента, причем содержание Nd и/или Pr предпочтительно составляет по меньшей мере 10 атом.%, более предпочтительно - по меньшей мере 50 атом.% от R1. R2 представляет собой один или оба из Tb и Dy.

Общее количество (а+b) компонентов R1 и R2 составляет от 10 до 15 атом.%, как указано выше, а предпочтительно - от 12 до 15 атом.%. Количество (b) компонента R2 предпочтительно составляет от 0,01 до 8 атом.%, более предпочтительно - от 0,05 до 6 атом.% и даже более предпочтительно - от 0,1 до 5 атом.%.

Количество (с) компонента Т, который представляет собой Fe и/или Co, предпочтительно составляет по меньшей мере 60 атом.%, а более предпочтительно - по меньшей мере 70 атом.%. Хотя кобальт может быть исключен (т.е. его содержание - 0 атом.%), кобальт может быть включен в состав в количестве по меньшей мере 1 атом.%, предпочтительно - по меньшей мере 3 атом.%, более предпочтительно - по меньшей мере 5 атом.%, для улучшения температурной стабильности остаточной намагниченности или в других целях.

Предпочтительно, компонент А, который представляет собой бор и/или углерод, содержит по меньшей мере 80 атом.%, более предпочтительно - по меньшей мере 85 атом.% бора. Количество (d) компонента А составляет от 3 до 15 атом.%, как указано выше, предпочтительно - от 4 до 12 атом.%, а более предпочтительно - от 5 до 8 атом.%.

Количество (е) фтора составляет от 0,01 до 4 атом.%, как указано выше, предпочтительно - от 0,02 до 3,5 атом.%, а более предпочтительно - от 0,05 до 3,5 атом.%. При слишком низком содержании фтора повышение коэрцитивной силы не наблюдается. Слишком высокое содержание фтора изменяет фазу границ зерен, что приводит к уменьшенной коэрцитивной силе.

Количество (f) кислорода составляет от 0,04 до 4 атом.%, как указано выше, предпочтительно - от 0,04 до 3,5 атом.%, а более предпочтительно - от 0,04 до 3 атом.%.

Количество (g) другого металлического элемента М составляет от 0,01 до 11 атом.%, как указано выше, предпочтительно - от 0,01 до 8 атом.%, а более предпочтительно - от 0,02 до 5 атом.%. Другой металлический элемент М может присутствовать в количестве по меньшей мере 0,05 атом.%, в частности - по меньшей мере 0,1 атом.%.

Уже отмечалось, что спеченное тело магнита имеет центр и поверхность. В данном изобретении входящие в состав элементы F и R2 распределены в спеченном теле магнита таким образом, что их концентрация в среднем возрастает от центра тела магнита к поверхности тела магнита. В частности, концентрация F и R2 является самой высокой на поверхности тела магнита и постепенно (градиентно) уменьшается по направлению к центру тела магнита. Фтор может отсутствовать в центре тела магнита, так как изобретение требует только, чтобы оксифторид R1 и R2, в типичном случае - (R1 1-xR2 x)OF (где х представляет собой число от 0 до 1), присутствовал на границах зерен в области границ зерен, которая простирается от поверхности тела магнита до глубины по меньшей мере 20 мкм. При том что границы зерен окружают зерна первичной фазы (R1, R2)2T14A тетрагональной системы внутри спеченного тела магнита, концентрация R2/(R1+R2), содержащихся на границах зерен, является в среднем более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы.

В предпочтительном варианте осуществления оксифторид (R1, R2), присутствующий на границах зерен, содержит Nd и/или Pr, и атомное отношение Nd и/или Pr к (R1+R2), содержащимся в оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Pr к (R1+R2), содержащимся на границах зерен, исключая оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

Редкоземельный постоянный магнит по изобретению может быть изготовлен посредством поглощения и просачивания (проникновения) Tb и/или Dy и фтора в спеченное тело магнита на основе R-Fe-B от его поверхности. Спеченное тело магнита на основе R-Fe-B, в свою очередь, может быть изготовлено посредством стандартного способа, включающего в себя дробление исходного («материнского») сплава, измельчение, прессование и спекание.

Исходный сплав, используемый в данном изобретении, содержит R, T, A и M. R представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y. R обычно выбирают из Sc, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Yb и Lu. Желательно, чтобы R содержал Nd, Pr и Dy в качестве основных компонентов. Эти редкоземельные элементы, включая Sc и Y, предпочтительно присутствуют в количестве от 10 до 15 атом.%, более предпочтительно - от 12 до 15 атом.% от всего сплава. Более желательно, чтобы R содержал один или оба из Nd и Pr в количестве по меньшей мере 10 атом.%, в частности - по меньшей мере 50 атом.% от всего R. Т представляет собой один или оба из Fe и Co, и Fe предпочтительно содержится в количестве по меньшей мере 50 атом.%, а более предпочтительно - по меньшей мере 65 атом.% от всего сплава. А представляет собой один или оба из бора и углерода, и бор предпочтительно содержится в количестве от 2 до 15 атом.%, а более предпочтительно - от 3 до 8 атом.% от всего сплава. М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W. М может содержаться в количестве от 0,01 до 11 атом.%, а предпочтительно - от 0,1 до 5 атом.% от всего сплава. Остальное составляют случайные примеси, такие как N и O.

Исходный сплав готовят посредством плавления первоначальных металлов или сплавов в вакууме или в атмосфере инертного газа, обычно - в атмосфере аргона, и разливки расплава в плоскую литейную форму или в литейную форму с разъемом типа «книги», или же отливки полос (полосового литья). Возможной альтернативой является так называемый «процесс двух сплавов», включающий в себя отдельное приготовление сплава, приближенного к составу соединения R2Fe14B, составляющего первичную фазу соответствующего сплава, и сплава, богатого компонентом R и служащего в качестве жидкофазной добавки при температуре спекания, дробление, а затем взвешивание и смешивание этих двух сплавов. Следует отметить, что сплав, приближенный к составу первичной фазы, подвергают гомогенизирующей обработке, если это необходимо, с целью увеличения количества фазы соединения R2Fe14B, так как имеется вероятность наличия некоторого количества остаточного α-Fe, которое находится в зависимости от скорости охлаждения во время литья и состава сплава. Гомогенизирующей обработкой является термическая обработка при температуре от 700 до 1200°С в течение по меньшей мере одного часа в вакууме или в атмосфере Ar. К богатому компонентом R сплаву, служащему в качестве жидкофазной добавки применим так называемый способ закалки (быстрого охлаждения) расплава или полосового литья, так же как и вышеописанный способ литья.

Исходный сплав обычно дробят до размера от 0,05 до 3 мм, предпочтительно - от 0,05 до 1,5 мм. На стадии дробления используется мельница Брауна (от англ. «Brown mill») или превращение в порошок с наводороживанием (гидрированием), причем превращение в порошок с наводороживанием является предпочтительным для тех сплавов, которые отливают методом полосового литья. Затем крупный порошок подвергают тонкому измельчению до размера в общем случае от 0,2 до 30 мкм, предпочтительно - от 0,5 до 20 мкм, например, с помощью струйной мельницы с использованием находящегося под давлением (сжатого) азота. В этот момент содержание кислорода в спеченном теле может регулироваться путем примешивания небольшого количества кислорода к сжатому азоту. Содержание кислорода в готовом спеченном теле, которое определяется кислородом, вводимым во время приготовления слитка, плюс кислородом, поглощаемым во время перехода от тонкого порошка к спеченному телу, предпочтительно составляет от 0,04 до 4 атом.%, более предпочтительно - от 0,04 до 3,5 атом.%.

Затем тонкий порошок прессуют под действием магнитного поля на установке для формования сжатием и помещают в печь для спекания. Спекание выполняют в вакууме или в атмосфере инертного газа обычно при температуре от 900 до 1250°С, предпочтительно - от 1000 до 1100°С. Спеченный таким образом магнит содержит от 60 до 99 об.%, предпочтительно - от 80 до 98 об.% тетрагонального соединения

R2Fe14B в качестве первичной фазы, а остальное составляют от 0,5 до 20 об.% богатой компонентом R фазы, от 0 до 10 об.% богатой В фазы, от 0,1 до 10 об.% оксида R и по меньшей мере один из карбидов, нитридов и гидроксидов случайных примесей, или их смесь, или композит.

Спеченный блок механически обрабатывают до тела магнита заданной формы, после чего проводят поглощение и просачивание редкоземельных элементов, обычно - Tb и/или Dy, и фтора в тело магнита для придания характерной магнитной структуры, которая заключается в том, что коэрцитивная сила поверхностного слоя является более высокой, чем во внутренней части.

Обращаясь к обычной обработке, порошок, содержащий Tb и/или Dy и атомы фтора, помещают на поверхность тела магнита. Тело магнита, окруженное оболочкой из этого порошка, подвергают термической обработке в вакууме или в атмосфере инертного газа, такого как Ar или He, при температуре не выше, чем температура спекания (называемая Ts), предпочтительно - от 200°С до (Ts-5)°С, в частности - от 250°С до (Ts-10)°С, в течение примерно от 0,5 до 100 часов, предпочтительно - примерно от 1 до 50 часов. При такой термической обработке Tb и/или Dy и фтор проникают в магнит с поверхности, и оксид редкоземельного элемента внутри спеченного тела магнита реагирует с фтором, претерпевая химическое превращение в оксифторид.

Оксифторид R (редкоземельных элементов, включая Sc и Y) внутри магнита обычно имеет формулу ROF, хотя этот термин обычно обозначает такие оксифториды, содержащие R, кислород и фтор, которые могут обеспечить достижение эффекта изобретения, включая ROmFn (где m и n представляют собой положительные числа) и модифицированные или стабилизированные формы ROmFn, где часть R замещена элементом-металлом.

Количество фтора, поглощенного в теле магнита в этой временной точке, изменяется в зависимости от состава и размера частиц используемого порошка, пропорции (доли) порошка, занимающего окружающее поверхность магнита пространство во время термической обработки, удельной площади поверхности магнита, температуры и времени термической обработки, хотя предпочтительно количество поглощенного фтора составляет от 0,01 до 4 атом.%, более предпочтительно - от 0,05 до 3,5 атом.%. С точки зрения увеличения коэрцитивной силы поверхностного слоя еще более предпочтительным является, чтобы количество поглощенного фтора составляло от 0,1 до 3,5 атом.%, в частности - от 0,15 до 3,5 атом.%. Для поглощения фтор подают на поверхность тела магнита в количестве, предпочтительно составляющем от 0,03 до 30 мг/см2, более предпочтительно - от 0,15 до 15 мг/см2 поверхности.

Посредством такой термической обработки компонент Tb и/или Dy также концентрируется вблизи границ зерен с увеличением анизотропии. Общее количество Tb и Dy, поглощенных в теле магнита, предпочтительно составляет от 0,005 до 2 атом.% более предпочтительно - от 0,01 до 2 атом.%, и даже более предпочтительно - от 0,02 до 1,5 атом.%. Для поглощения Tb и Dy подают на поверхность тела магнита в суммарном количестве, предпочтительно составляющем от 0,07 до 70 мг/см2, более предпочтительно - от 0,35 до 35 мг/см2 поверхности.

Поверхностный слой тела магнита, полученного таким образом, имеет коэрцитивную силу, которая выше, чем коэрцитивная сила внутренней части магнита. Хотя разница в коэрцитивной силе между поверхностным слоем и внутренней частью не является критической, тот факт, что магнитная проницаемость различается между поверхностным слоем и внутренней частью на примерно 0,5-30%, предполагает, что коэрцитивная сила поверхностного слоя предпочтительно должна быть выше, чем коэрцитивная сила внутренней части тела магнита (которая расположена на глубине по меньшей мере 2 мм от поверхности тела магнита) на величину от 5 до 150%, более предпочтительно - от 10 до 150%, даже более предпочтительно - от 20 до 150%.

Понятно, что коэрцитивная сила в различных местах в теле магнита может быть определена посредством разрезания тела магнита на отдельные малые куски и измерения магнитных свойств этих кусков.

Материал постоянного магнита по изобретению имеет градиентную функцию, которая заключается в том, что коэрцитивная сила поверхностного слоя является более высокой, чем коэрцитивная сила внутренней части, и может быть использован в качестве постоянного магнита, имеющего улучшенную термостойкость, особенно - в тех областях применения, которые охватывают электродвигатели и исполнительные механизмы (захватных устройств).

ПРИМЕРЫ

Примеры данного изобретения даны ниже для иллюстрации, а не для ограничения его объема.

ПРИМЕР 1 И СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Сплав в форме тонкой пластины получали с использованием металлических Nd, Cu, Al и Fe с чистотой по меньшей мере 99 мас.% и ферробора, взвешивания заданных их количеств, высокочастотного плавления их в атмосфере Аr и разливки расплава на единственный охлаждаемый валок из меди (способ полосового литья). Этот сплав состоял из 13,5 атом.% Nd, 0,5 атом.% А1, 0,4 атом.% Сu, 6,0 атом.% В, а остальное - Fe.

Сплав измельчали до размера менее 30 меш способом наводороживания. На струйной мельнице с использованием газообразного азота под давлением этот крупный порошок тонко измельчали в порошок с рассчитанным на основании массы средним диаметром в 3,7 мкм. При защите от воздуха этот тонкий порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и уплотняли под давлением примерно 1 тонна/см2. При защите от воздуха прессовку затем переносили в печь для спекания с атмосферой Ar, где ее спекали при 1050°С в течение 2 часов, с получением блока магнита. Блок магнита механически обрабатывали на всех поверхностях в диск, имеющий диаметр 20 мм и толщину (ориентированное направление) 14 мм. Это тело магнита имело среднее значение магнитной проницаемости, равное 2. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, водным раствором уксусной кислоты и снова деионизированной водой и высушивали.

Затем порошок фторида диспрозия, имеющий средний размер частиц 5 мкм, диспергировали в этаноле в пропорции смешивания 50 мас.%. Тело магнита погружали в эту дисперсию на 1 минуту при обработке дисперсии ультразвуком с частотой 48 кГц, вынимали и немедленно высушивали горячим воздухом. Количество наносимого фторида диспрозия составляло 0,8 мг/см2. После этого заключенное в порошковую оболочку тело магнита подвергали поглотительной обработке в атмосфере Ar при 900°С в течение 1 часа и затем обработке старением при 520°С в течение 1 часа и закаливали с получением тела магнита в соответствии с данным изобретением. Это тело магнита обозначено М1. Для целей сравнения тело магнита получали подобным же образом посредством осуществления термической обработки без оболочки из фторида диспрозия. Это тело обозначено Р1.

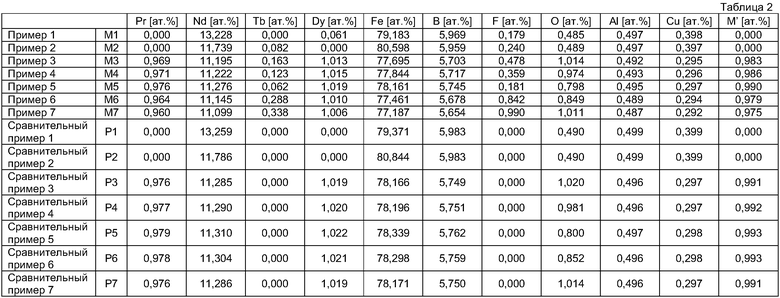

Тела магнитов М1 и Р1 измеряли на магнитные свойства (остаточную намагниченность Br, коэрцитивную силу Hcj), причем результаты показаны в Таблице 1. Составы магнитов показаны в Таблице 2. Магнит М1 по изобретению проявил магнитные свойства, по существу сравнимые с магнитом Р1, подвергшимся термической обработке без оболочки из фторида диспрозия. Эти тела магнитов выдерживали при различных температурах в диапазоне от 50 до 200°С в течение одного часа, после чего измеряли общий магнитный поток. Температура, при которой общий магнитный поток уменьшается на 5% относительно общего магнитного потока при комнатной температуре (25°С), определяется как максимальная температура эксплуатации. Результаты также показаны в Таблице 1. Тело магнита М1 имело максимальную температуру эксплуатации, которая была на 20°С выше, чем максимальная температура эксплуатации тела магнита Р1, хотя они имели по существу равные коэрцитивные силы.

Тела магнитов М1 и Р1 разрезали вдоль ориентированного направления (направление толщины в 14 мм) на срезы толщиной 0,5 мм, из которых вырезали центральные части с размерами 4 × 4 мм. Эти кусочки магнитов 4 мм × 4 мм × 0,5 мм (толщиной) измеряли на коэрцитивную силу, результаты наносили на график в виде функции от расстояния от поверхности исходного тела магнита на фиг.1. Коэрцитивная сила тела магнита Р1 остается постоянной, тогда как коэрцитивная сила тела магнита М1 является очень высокой в поверхностном слое и снижается до того же самого уровня, что и у Р1, во внутренней части. Поскольку эти малые кусочки магнита представляют коэрцитивную силу различных мест от поверхностного слоя до внутренней части тела магнита, то это демонстрирует, что тело магнита М1 по изобретению имеет распределение коэрцитивной силы во внутренней части, которая является наивысшей в поверхностном слое.

Тела магнитов М1 и Р1 анализировали посредством электронно-зондового микроанализа (EPMA), причем полученные с них изображения распределения Dy показаны на фиг.2а и 2b. Поскольку исходный сплав для магнита не содержит Dy, яркие контрастные пятна, указывающие на присутствие Dy, на изображении Р1 не обнаружены. В противоположность этому магнит М1, подвергавшийся поглотительной обработке с оболочкой из фторида диспрозия, показывает, что диспрозием Dy были обогащены только границы зерен. На фиг.3 средние концентрации Dy и F в магните М1, подвергавшемся обработке проникновением Dy, нанесены на график в виде функции глубины от поверхности. Видно, что концентрации Dy и F, которыми обогащены границы зерен, становятся ниже по направлению к внутренней части магнита.

Фиг.4 иллюстрирует изображения распределения Nd, О и F под тем же полем зрения, что и на фиг.2. Понятно, что будучи поглощенным фтор реагирует с оксидом неодима, уже присутствующим в магните, с образованием оксифторида неодима.

Эти данные доказывают, что тело магнита, характеризующееся обогащением диспрозием Dy по границам зерен, дисперсией оксифторида, постепенно изменяющимися концентрациями Dy и F и распределением коэрцитивной силы во внутренней части, проявляет лучшую термостойкость при минимальном количестве введенного Dy.

Пример 2 и сравнительный пример 2

Сплав в форме тонкой пластины получали с использованием металлических Nd, Dy, Cu, Al и Fe с чистотой по меньшей мере 99 мас.% и ферробора, взвешивания заданных их количеств, высокочастотного плавления их в атмосфере Ar и разливки расплава на единственный охлаждаемый валок из меди (способ полосового литья). Этот сплав состоял из 12,0 атом.% Nd, 1,5 атом.% Dy, 0,5 атом.% Al, 0,4 атом.% Cu, 6,0 атом.% B, а остальное - Fe.

Сплав измельчали до размера менее 30 меш способом наводороживания. На струйной мельнице с использованием газообразного азота под давлением этот крупный порошок тонко измельчали в порошок с рассчитанным на основании массы средним диаметром в 4,2 мкм. При защите от воздуха этот тонкий порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали под давлением примерно 1 тонна/см2. При защите от воздуха прессовку затем переносили в печь для спекания с атмосферой Ar, где ее спекали при 1060°С в течение 2 часов с получением блока магнита. Блок магнита механически обрабатывали на всех поверхностях в диск, имеющий диаметр 10 мм и толщину (ориентированное направление) 7 мм. Это тело магнита имело среднее значение магнитной проницаемости, равное 2. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, водным раствором уксусной кислоты и снова деионизированной водой и высушивали.

Затем порошок фторида тербия, имеющий средний размер частиц 10 мкм, диспергировали в деионизированной воде в пропорции смешивания 50 мас.%. Тело магнита погружали в эту дисперсию на 1 минуту при обработке дисперсии ультразвуком с частотой 48 кГц, вынимали и немедленно высушивали горячим воздухом. Количество наносимого фторида тербия составляло 1,2 мг/см2. После этого заключенное в порошковую оболочку тело магнита подвергали поглотительной обработке в атмосфере Ar при 800°С в течение 5 часов и затем обработке старением при 510°С в течение 1 часа и закаливали с получением тела магнита в соответствии с данным изобретением. Это тело магнита обозначено М2. Для целей сравнения тело магнита получали подобным же образом посредством осуществления термической обработки без оболочки из фторида тербия. Оно обозначено Р2.

Тела магнитов М2 и Р2 измеряли на магнитные свойства (Br, Hcj) и максимальную температуру эксплуатации так, как это определено в Примере 1, причем результаты показаны в Таблице 1. Составы магнитов показаны в Таблице 2. По сравнению с магнитом Р2 магнит М2 по изобретению проявил по существу равную остаточную намагниченность, высокую коэрцитивную силу и рост максимальной температуры эксплуатации на 45°С. Распределения Tb и F в телах магнитов М2 и Р2, проанализированные посредством EPMA, были эквивалентными распределениям Dy и F в Примере 1. Распределение коэрцитивной силы малых кусочков, вырезанных из магнита, было таким же, что и в Примере 1.

Эти данные доказывают, что тело магнита, характеризующееся обогащением тербием Tb по границам зерен, дисперсией оксифторида, постепенно изменяющимися концентрациями Tb и F и распределением коэрцитивной силы во внутренней части, проявляет лучшую термостойкость при минимальном количестве введенного Tb.

Примеры 3-7 и сравнительные примеры 3-7

Сплав в форме тонкой пластины получали с использованием металлических Nd, Pr, Dy, Al, Fe, Cu, Co, Ni, Mo, Zr и Ti с чистотой по меньшей мере 99 мас.% и ферробора, взвешивания заданных их количеств, высокочастотного плавления их в атмосфере Ar и разливки расплава на единственный охлаждаемый валок из меди (способ полосового литья). Этот сплав состоял из 11,5 атом.% Nd, 1,0 атом.% Pr, 1,0 атом.% Dy, 0,5 атом.% Al, 0,3 атом.% Cu, 1,0 атом.% М' (= Cr, Ni, Mo, Zr или Ti), 5,8 атом.% B, а остальное - Fe.

Сплав измельчали до размера менее 30 меш способом наводороживания. На струйной мельнице с использованием газообразного азота под давлением этот крупный порошок тонко измельчали в порошок с рассчитанным на основании массы средним диаметром в 5,1 мкм. Тонкий порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали под давлением примерно 1 тонна/см2. Прессовку затем переносили в печь для спекания с атмосферой Ar, где ее спекали при 1060°С в течение 2 часов с получением блока магнита. Блок магнита механически обрабатывали на всех поверхностях в диск, имеющий диаметр 10 мм и толщину (ориентированное направление) 7 мм. Это тело магнита имело среднее значение магнитной проницаемости, равное 2. Тело магнита последовательно промывали щелочным раствором, деионизированной водой, водным раствором уксусной кислоты и снова деионизированной водой и высушивали.

Затем тело магнита погружали в дисперсию в этаноле 50 мас.% смеси порошков фторида тербия/оксида неодима с массовым соотношение 90:10 на 1 минуту при обработке дисперсии ультразвуком с частотой 48 кГц. Порошки фторида тербия и оксида неодима имели средний размер частиц, равный соответственно 10 мкм и 1 мкм. Магнит вынимали и помещали в вакуумный эксикатор, где его высушивали при комнатной температуре в течение 30 минут при откачивании центробежным насосом. Количество наносимого фторида тербия составляло от 1,5 до 2,3 мг/см2. После этого заключенное в порошковую оболочку тело магнита подвергали поглотительной обработке в атмосфере Ar при 900°С в течение 3 часов и затем обработке старением при 500°С в течение 1 часа и закаливали с получением тела магнита в соответствии с данным изобретением. Эти тела магнитов обозначены М3-М7 в порядке М' = Cr, Ni, Mo, Zr и Ti. Для целей сравнения тела магнитов получали подобным же образом посредством осуществления термической обработки без порошковой оболочки. Они обозначены Р3-Р7.

Тела магнитов М3-М7 и Р3-Р7 измеряли на магнитные свойства (Br, Hcj) и максимальную температуру эксплуатации так, как это определено в Примере 1, причем результаты показаны в Таблице 1. Составы магнитов показаны в Таблице 2. По сравнению со сравнительными магнитами магниты М3-М7 по изобретению проявили по существу равные магнитные свойства и рост максимальной температуры эксплуатации на 20-30°С. Распределения Tb и F в телах магнитов М3-М7 и Р3-Р7, проанализированные посредством EPMA, были эквивалентными распределениям Dy и F в Примере 1. Распределение коэрцитивной силы малых кусочков, вырезанных из каждого магнита, было таким же, что и в Примере 1.

Эти данные доказывают, что тело магнита, характеризующееся обогащением тербием Tb по границам зерен, дисперсией оксифторида, постепенно изменяющимися концентрациями Tb и F и распределением коэрцитивной силы во внутренней части, проявляет лучшую термостойкость при минимальном количестве введенного Tb.

Аналитические значения содержаний редкоземельных элементов определяли посредством полного растворения образцов (полученных как в Примерах, так и в Сравнительных примерах) в царской водке и осуществления измерения посредством метода индуктивно связанной плазмы (ICP), аналитические значения содержания кислорода определяли посредством метода плавления в инертном газе/инфракрасной спектроскопии поглощения, и аналитические значения содержания фтора определяли посредством метода паровой дистилляции/Alfusone колориметрии.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377680C2 |

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377681C2 |

| ПОЛУЧЕНИЕ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2005 |

|

RU2367045C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417139C2 |

| ФУНКЦИОНАЛЬНО УСОВЕРШЕНСТВОВАННЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2359352C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

| РЕДКОЗЕМЕЛЬНЫЙ МАГНИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2671006C1 |

| СПЕЧЕННЫЙ МАГНИТ R-FE-B И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2704989C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2427051C2 |

| Спеченный магнит R-Fe-B и способ его изготовления | 2016 |

|

RU2697265C2 |

Изобретение относится к порошковой металлургии, в частности к спеченным редкоземельным постоянным магнитам. Функционально-градиентный магнит имеет состав R1 aR2 bTcAdFeOfMg, где R1 - по меньшей мере один из редкоземельных элементов, включая Sc и Y и исключая Tb и Dy, R2 - Tb и/или Dy, Т - железо и/или кобальт, А - бор и/или углерод, F - фтор, О - кислород и М - по меньшей мере один из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Та и W. Индексы a-g указывают атомные процентные содержания и имеют значения: 10≤a+b≤15, 3≤d≤15, 0,01≤е≤4, 0,04≤f≤4, 0,01≤g≤11, с - остальное. Концентрация R2/(R1+R2), содержащихся на границах зерен, окружающих зерна первичной фазы (R1,R2)2T14A тетрагональной системы внутри спеченного тела магнита, выше, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы. R2 распределен так, что его концентрация в среднем увеличивается от центра к поверхности тела магнита. Оксифторид (R1, R2) присутствует на границах зерен в области, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм, и тело магнита имеет поверхностный слой, имеющий более высокую коэрцитивную силу, чем во внутренней части. Постоянный магнит имеет улучшенную термостойкость. 4 з.п. ф-лы, 4 ил., 2 табл.

1. Функционально-градиентный редкоземельный постоянный магнит в виде спеченного тела магнита, имеющего состав сплава R1 aR2 bTcAdFeOfMg, где R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Tb и Dy, R2 представляет собой один или оба из Tb и Dy, Т представляет собой один или оба из железа и кобальта, А представляет собой один или оба из бора и углерода, F представляет собой фтор, О представляет собой кислород и М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, Р, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Та и W, нижние индексы a-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, имеют значения в диапазоне: 10≤a+b≤15, 3≤d≤15, 0,01≤e≤4, 0,04≤f≤4, 0,01≤g≤11, остальное составляет с, причем упомянутое тело магнита имеет центр и поверхность, при этом внутри спеченного тела магнита границы зерен окружают зерна первичной фазы (R1, R2)2Т14А тетрагональной системы, концентрация R2/(R1+R2), содержащихся на границах зерен, в среднем является более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы, R2 распределен таким образом, что его концентрация в среднем увеличивается от центра к поверхности тела магнита, оксифторид (R1, R2) присутствует на границах зерен в области границ зерен, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм, и тело магнита включает в себя поверхностный слой, имеющий более высокую коэрцитивную силу, чем у внутренней части тела магнита.

2. Редкоземельный постоянный магнит по п.1, в котором оксифторид (R1, R2) на границах зерен содержит Nd и/или Pr и атомное отношение Nd и/или Pr к (R1+R2), содержащимся в этом оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Pr к (R1+R2), содержащимся на границах зерен, исключая оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

3. Редкоземельный постоянный магнит по п.1, в котором R1 содержит по меньшей мере 10 ат.% Nd и/или Pr.

4. Редкоземельный постоянный магнит по п.1, в котором Т содержит по меньшей мере 60 ат.% железа.

5. Редкоземельный постоянный магнит по п.1, в котором А содержит по меньшей мере 80 ат.% бора.

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1994 |

|

RU2063083C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2048691C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2127462C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 5230749 A, 27.07.1993 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO 2004114333 A1, 29.12.2004. | |||

Авторы

Даты

2010-05-10—Публикация

2006-02-08—Подача