Область техники

[0001] Настоящее изобретение относится к постоянному магниту и способу изготовления постоянного магнита, а более конкретно - к постоянному магниту, имеющему высокие магнитные свойства, в котором Dy и/или Tb диффундировали в зернограничную фазу спеченного магнита на основе Nd-Fe-B, а также к способу изготовления такого постоянного магнита.

Предпосылки изобретения

[0002] Спеченный магнит на основе Nd-Fe-B (так называемый неодимовый магнит) состоит из сочетания железа и элементов Nd и B, которые являются недорогими, распространенными и стабильно получаемыми природными ресурсами, и поэтому может быть изготовлен с низкими затратами и, к тому же, обладает высокими магнитными свойствами (его максимальное энергетическое произведение примерно в 10 раз больше, чем у ферритного магнита). Соответственно, спеченные магниты Nd-Fe-B использовались в различного рода изделиях, таких как электронные приборы, и в последнее время нашли применение в двигателях и электрических генераторах для гибридных автомобилей.

[0003] С другой стороны, так как температура Кюри вышеописанного спеченного магнита составляет всего лишь примерно 300°С, то имеется проблема, заключающаяся в том, что спеченный магнит Nd-Fe-B иногда нагревается выше заданной температуры в зависимости от условий эксплуатации используемого изделия, и поэтому он будет размагничиваться под действием тепла при нагревании выше этой заданной температуры. При использовании вышеописанного спеченного магнита в желаемом изделии имеются случаи, когда спеченный магнит должен изготавливаться с заданной формой. Тогда возникает другая проблема, заключающаяся в том, что такое изготовление порождает дефекты (трещины и т.п.) и напряжения в зернах спеченного магнита, что приводит к заметному ухудшению магнитных свойств.

[0004] Поэтому при получении спеченного магнита Nd-Fe-B считается необходимым добавлять Dy и/или Tb, которые сильно улучшают магнитную анизотропию зерен главной фазы, потому что у них магнитная анизотропия 4f-электрона выше, чем у Nd, и потому что они имеют отрицательный коэффициент Стивенса подобно Nd. Однако поскольку Dy и/или Tb приобретают ферримагнитную структуру, имеющую ориентацию спинов, отрицательную по отношению к их ориентации у Nd в кристаллической решетке главной фазы, напряженность магнитного поля и, соответственно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, сильно снижается.

[0005] Для того чтобы решить данный вид проблемы, было предложено формировать пленку Dy и/или Tb до заданной толщины (до толщины пленки свыше 3 мкм в зависимости от объема магнита) на всей поверхности спеченного магнита Nd-Fe-B, затем осуществлять термообработку при заданной температуре, тем самым вызывая гомогенное диффундирование Dy и/или Tb, которые отложились (сформировали тонкую пленку) на поверхности, в зернограничную фазу магнита (см. непатентный документ 1).

[0006] Постоянный магнит, изготовленный вышеописанным способом, имеет преимущество, заключающееся в том, что, поскольку Dy и/или Tb, продиффундировавшие в зернограничную фазу, улучшают магнитную анизотропию зерен на каждой из поверхностей зерна, то усиливается механизм возникновения коэрцитивной силы по типу зародышеобразования, в результате чего коэрцитивная сила намного улучшается, а максимальное энергетическое произведение почти не будет теряться (в непатентном документе 1 указано, что может быть получен магнит, имеющий такие характеристики, как, например, остаточная магнитная индукция 14,5 кГс (1,45 Тл), максимальное энергетическое произведение 50 МГсЭ (400 кДж/м3) и коэрцитивная сила 23 кЭ (3 MA/м)).

Непатентный документ 1: Улучшение коэрцитивности у тонких спеченных постоянных магнитов Nd2Fe14B (Пак Кида (Pak Kida), Университет Тохоку, докторская диссертация, 23 марта 2000 г.).

Раскрытие изобретения

Проблемы, решаемые изобретением

[0007] Что касается металла Dy или металла Tb в качестве образующего пленку материала, то необходимо, чтобы они были высокого качества. Поэтому сначала обычно производят фторид Dy, Tb известным способом, таким как сухой способ или влажный способ, а затем получают их в электролитическом процессе в ванне фторидного солевого расплава с добавкой оксида, при котором может быть получен металл, который не содержит или содержит мало примесей хлоридов, кислорода и т.п. и у которого ожидаются улучшенные магнитные свойства. Однако проблема заключалась в том, что металл Dy или металл Tb, полученные вышеописанными способами, являются очень дорогостоящими. В таком случае, поскольку используются Dy и/или Tb, которые представляют собой как дорогостоящие, так и редко встречающиеся природные ресурсы и устойчивого снабжения которыми нельзя ожидать, необходимо эффективно проводить формирование пленки из Dy и/или Tb на поверхности спеченного магнита и их диффузию в зернограничную фазу, тем самым повышая производительность и снижая стоимость. С другой стороны, если коэрцитивная сила, например, будет еще больше увеличена, то может быть получен постоянный магнит с высокой магнитной силой даже при меньшей толщине. Поэтому, для того чтобы попытаться уменьшить размер, массу и энергопотребление тех изделий, в которых применяется такого рода постоянный магнит, желательно разработать постоянный магнит, имеющий еще более высокую коэрцитивную силу и высокие магнитные свойства, чем магнит в вышеописанном известном аналоге.

[0008] Поэтому, ввиду вышеизложенных моментов, первая задача изобретения состоит в том, чтобы предложить постоянный магнит, имеющий чрезвычайно высокую коэрцитивную силу и высокие магнитные свойства. Другая задача изобретения состоит в том, чтобы предложить способ изготовления постоянного магнита, имеющего чрезвычайно высокую коэрцитивную силу и высокие магнитные свойства, причем этот способ способен обеспечить изготовление постоянного магнита с высокой эффективностью и низкой стоимостью.

Средства решения проблем

[0009] С целью решения вышеописанных проблем способ изготовления постоянного магнита по пункту 1 формулы изобретения включает в себя: нагревание до заданной температуры спеченного магнита на основе железа-бора-редкоземельного элемента, размещенного в рабочей камере; испарение испаряющегося материала, включающего фторид, содержащий по меньшей мере один из Dy и Tb, размещенного в той же самой или другой рабочей камере; обеспечение сцепления испаряющегося материала, который был испарен, с поверхностью спеченного магнита; и диффундирование атомов металла по меньшей мере одного из Dy и Tb сцепленного испаряющегося материала в зернограничную фазу спеченного магнита.

[0010] Согласно данному изобретению фторид (молекулы), содержащий по меньшей мере один из испаренных Dy и Tb, подаются к и сцепляются с поверхностью спеченного магнита, который был нагрет до заданной температуры (например, температуры, при которой может быть получена оптимальная скорость диффузии). Атомы сцепленных металлов Dy и/или Tb впоследствии диффундируют в зернограничную фазу спеченного магнита. Иными словами, подачу испаренного материала к поверхности спеченного магнита и диффузию Dy и/или Tb в зернограничную фазу спеченного магнита осуществляют на одной технологической стадии (паровая вакуумная обработка). Поскольку в данном случае в качестве испаряющегося материала использовали фторид Dy и/или Tb, то в качестве испаряющегося материала может быть использован промежуточный продукт (фториды Dy и/или Tb), получаемый в ходе производства металлического Dy или Tb из руд. Поскольку их стоимость является низкой по сравнению со случаем, когда испаряющийся материал составляет металлический Dy и металлический Tb, стоимость изготовления постоянного магнита может оставаться на низком уровне. Кроме того, поскольку температура плавления богатой неодимом (Nd) фазы (фазы, в которой Dy и/или Tb содержатся в количестве, составляющем 5-80%) снижается благодаря политопному эвтектическому эффекту, скорость диффузии атомов металла Dy и/или Tb испаряющегося материала еще больше возрастает. Иными словами, во время диффузии в зернограничную фазу будет образовываться сложная эвтектика, такая как Nd-F-O-Dy(Tb) и т.п. В таком случае, поскольку эвтектическая точка богатой Nd фазы, находящейся вблизи зернограничной фазы, является более низкой в случае политопной системы по сравнению с эвтектической точкой двойной системы Dy(Tb)-Fe, скорость диффузии атомов металла Dy и/или Tb становится еще выше, а время диффузии сокращается, тем самым достигается высокая производительность.

[0011] Если испаряющийся материал дополнительно включает фторид, содержащий по меньшей мере один из Nd и Pr, можно добиться следующего: а именно, помимо улучшения магнитокристаллической анизотропии благодаря замещению Dy и/или Tb на Nd, устраняются («залечиваются») напряжения и дефекты на границах зерен, при этом может быть получена более высокая коэрцитивная сила; кроме того, в отличие от Dy и Tb, Nd и Pr приобретают ориентацию спинов, которая намагничивается в таком же направлении, что и Fe, поэтому остаточная магнитная индукция и максимальное энергетическое произведение повышаются; в результате этого может быть получен постоянный магнит, имеющий еще более высокие магнитные свойства по сравнению с традиционными. Более того, поскольку температура плавления богатой Nd фазы снижается благодаря политопному эвтектическому эффекту, скорость диффузии атомов металла Dy и/или Tb может быть повышена еще больше.

[0012] Если испаряющийся материал дополнительно включает по меньшей мере один материал из группы, состоящей из Al, Ag, B, Ba, Be, C, Ca, Ce, Co, Cr, Cs, Cu, Dy, Er, Eu, Fe, Ga, Gd, Ge, Hf, Ho, In, K, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Nd, Ni, P, Pd, Pr, Ru, S, Sb, Si, Sm, Sn, Sr, Ta, Tb, Tm, Ti, V, W, Y, Yb, Zn и Zr, может быть получен эффект, подобный вышеописанному. Иными словами, во время диффузии элементы Al, Cu, Ga будут проникать в богатую Nd фазу, образуя тем самым сложную эвтектику, такую как Dy(Tb)-Nd(Pr)-Fe-Al(Cu,Ga) и т.п. В таком случае эвтектическая точка богатой Nd фазы вблизи границы зерен является более низкой в случае политопной системы по сравнению с эвтектической точкой двойной системы Dy-Fe(Tb-Fe). Следовательно, скорость диффузии атомов металла Dy и/или Tb становится еще выше.

[0013] Если спеченный магнит и испаряющийся материал размещают на некотором расстоянии друг от друга при испарении испаряющегося материала, может быть преимущественно предотвращено налипание расплавленного материала непосредственно на спеченный магнит.

[0014] Предпочтительно, способ дополнительно включает в себя: выполнение увеличения или уменьшения количества испарений при постоянной температуре путем варьирования удельной площади поверхности испаряющегося материала, размещаемого в рабочей камере, с регулированием таким образом подаваемого количества испаренного испаряющегося материала к поверхности спеченного магнита. В данном случае, если регулирование подаваемого количества испаренного материала к поверхности спеченного магнита выполняется таким образом, чтобы на поверхности спеченного магнита не образовывалась тонкая пленка (слой), то поверхность спеченного магнита будет оставаться по существу в таком же состоянии, как и до выполнения вышеописанных процедур. Условия на поверхности постоянного магнита остаются по существу такими же, как и до выполнения вышеописанных процедур. Подобным образом может быть предотвращено ухудшение постоянного магнита на его поверхности (ухудшение шероховатости поверхности). Далее, может быть предотвращена избыточная диффузия, в частности, Dy и/или Tb в границы зерен вблизи поверхности спеченного магнита. В результате отсутствует особая необходимость в последующих стадиях, тем самым достигается более высокая производительность. Кроме того, подаваемое к поверхности спеченного магнита количество может легко регулироваться без необходимости, например, в изменении конструкции устройства путем, например, установки внутри рабочей камеры отдельного узла для увеличения или уменьшения подаваемого количества испаряющегося материала к поверхности спеченного магнита.

[0015] С целью удаления пятен, газов и влаги, адсорбированных к поверхности спеченного магнита, перед диффундированием атомов металла Dy и/или Tb и т.п. в зернограничную фазу способ предпочтительно дополнительно включает в себя снижение давления в рабочей камере до заданного уровня и поддержание давления на этом уровне до нагревания рабочей камеры, в которую был помещен спеченный магнит.

[0016] В данном случае, для того чтобы ускорить удаление адсорбированных на поверхности пятен, газа и влаги, после снижения давления в рабочей камере до заданного уровня рабочую камеру предпочтительно следует нагреть до заданной температуры и поддерживать температуру на данном уровне.

[0017] С другой стороны, для того чтобы удалить оксидную пленку с поверхности спеченного магнита перед диффундированием атомов металла Dy и/или Tb и т.п. в зернограничную фазу, предпочтительно очистить поверхность спеченного магнита плазмой до нагревания рабочей камеры с заключенным в ней спеченным магнитом.

[0018] Предпочтительно, способ дополнительно включает в себя, после диффундирования атомов металлов в зернограничную фазу, термообработку постоянного магнита при заданной температуре ниже упомянутой температуры для снятия напряжений в постоянном магните. В результате может быть получен постоянный магнит с высокими магнитными свойствами, у которого намагниченность и коэрцитивная сила еще более улучшены.

[0019] Предпочтительно, способ дополнительно включает в себя, после диффундирования по меньшей мере одного из Dy и Tb в зернограничную фазу спеченного магнита, разрезание постоянного магнита до заданной толщины в направлении, перпендикулярном направлению магнитного выравнивания. В соответствии с данной конфигурацией, по сравнению со случаем, при котором спеченный магнит в виде бруска, имеющего заданные размеры, разрезают на множество тонких кусков, затем эти тонкие куски укладывают по порядку и помещают в рабочую камеру, после чего подвергают вышеописанной вакуумно-паровой обработке, работа, например, по загрузке спеченного магнита в рабочую камеру и его выгрузке из нее может быть выполнена за более короткий период времени. Подготовительная работа по вышеописанной вакуумно-паровой обработке облегчается, что приводит к повышению производительности.

[0020] В данном случае, если спеченный магнит желаемой формы вырезают с помощью электроэрозионного станка и т.п., имеются случаи, когда происходит заметное ухудшение магнитных свойств из-за трещин, возникших в кристаллических зернах, которые составляют главную фазу на поверхности спеченного магнита. Однако, если выполнена вышеописанная вакуумно-паровая обработка, то зернограничная фаза имеет богатую Dy фазу, а, кроме того, Dy продиффундировал только вблизи поверхности зерен. Поэтому, даже если на следующей стадии спеченный магнит нарезают на тонкие куски с получением тем самым постоянных магнитов, ухудшение магнитных свойств предотвращается. С учетом того факта, что чистовая обработка не требуется, постоянный магнит может быть получен с очень высокой производительностью.

[0021] Далее, для того чтобы решить вышеописанные проблемы, постоянный магнит по пункту 11 формулы изобретения имеет спеченный магнит на основе железа-бора-редкоземельного элемента. Постоянный магнит характеризуется тем, что спеченный магнит размещают в рабочей камере и нагревают до заданной температуры; что вызывает испарение испаряющегося материала, выполненного из фторида, содержащего по меньшей мере один из Dy и Tb, размещенного в той же самой или в другой рабочей камере; что вызывает сцепление испаренного материала с поверхностью спеченного магнита; и что вызывает диффундирование атомов металла по меньшей мере одного из Dy и Tb сцепленного испаряющегося материала в зернограничную фазу спеченного магнита.

[0022] В данном случае, предпочтительно, испаряющийся материал дополнительно включает фторид, содержащий по меньшей мере один из Nd и Pr.

[0023] Испаряющийся материал предпочтительно включает по меньшей мере один материал из группы, состоящей из Al, Ag, B, Ba, Be, C, Ca, Ce, Co, Cr, Cs, Cu, Dy, Er, Eu, Fe, Ga, Gd, Ge, Hf, Ho, In, K, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Nd, Ni, P, Pd, Pr, Ru, S, Sb, Si, Sm, Sn, Sr, Ta, Tb, Tm, Ti, V, W, Y, Yb, Zn и Zr.

[0024] Постоянный магнит предпочтительно характеризуется тем, что, после диффундирования по меньшей мере одного из Dy и Tb в зернограничную фазу спеченного магнита, спеченный магнит разрезают до заданной толщины в направлении, перпендикулярном направлению магнитного выравнивания.

Эффекты изобретения

[0025] Как описано выше, преимущество постоянного магнита согласно изобретению заключается в том, что по сравнению с традиционным он имеет еще более высокую коэрцитивную силу и высокие магнитные свойства. В соответствии со способом изготовления постоянного магнита согласно данному изобретению может быть изготовлен постоянный магнит, имеющий еще более высокую коэрцитивную силу, с более высокой производительностью при более низкой стоимости.

Предпочтительные варианты осуществления изобретения

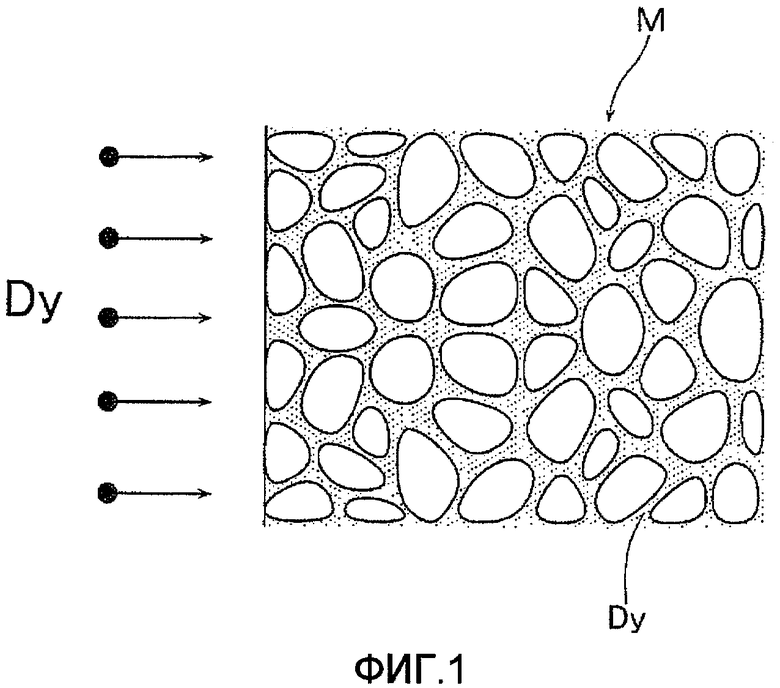

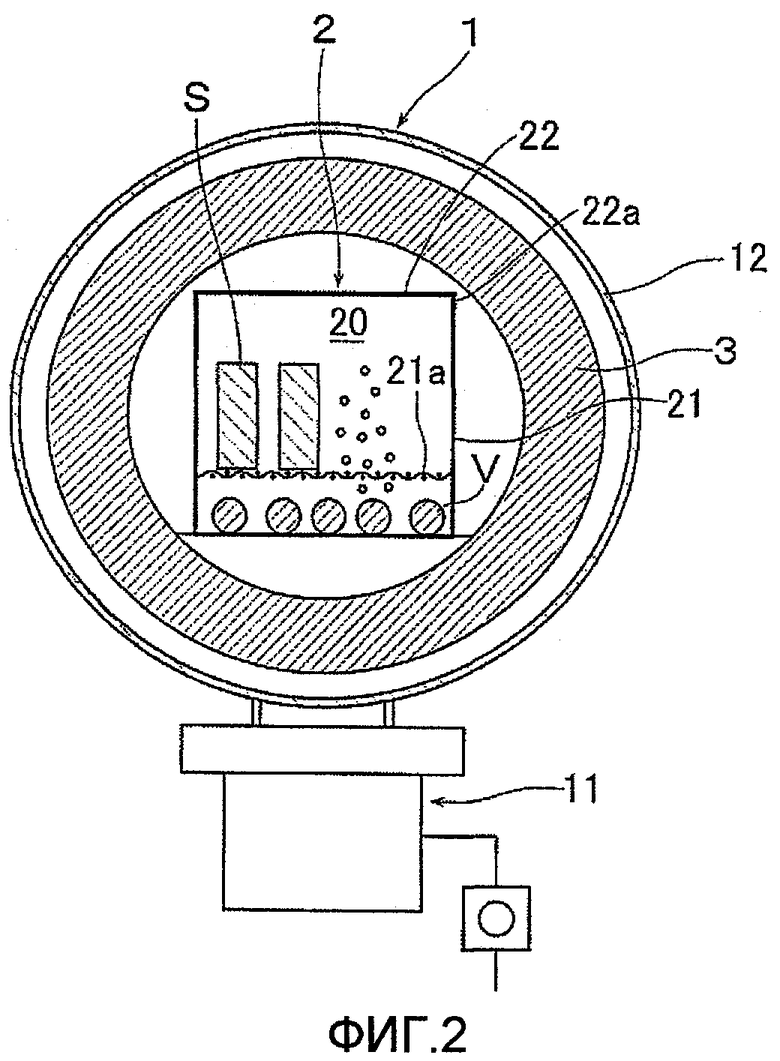

[0026] Как проиллюстрировано на Фиг.1 и 2, постоянный магнит М согласно настоящему изобретению изготавливают, одновременно осуществляя ряд процессов (вакуумно-паровую обработку): первая стадия, на которой вызывают испарение описываемого ниже испаряющегося материала v и вызывают сцепление испаренного материала с поверхностью спеченного магнита S на основе Nd-Fe-B, который был изготовлен имеющим заданную форму; и вторая стадия, на которой атомы металла Dy и/или Tb из испаряющегося материала, сцепленного с поверхностью спеченного магнита S, диффундируют в зернограничную фазу спеченного магнита так, что обеспечивается их равномерное распределение (или проникновение).

[0027] Спеченный магнит S на основе Nd-Fe-B в качестве исходного материала изготавливают известным способом следующим образом. А именно, Fe, B, Nd берут в заданной по составу пропорции, получая вначале известным способом ленточного литья сплав толщиной 0,05 мм - 0,5 мм. Альтернативно, известным способом центробежного литья может быть получен сплав, имеющий толщину примерно 5 мм. Во время приготовления состава может быть добавлено небольшое количество Cu, Zr, Dy, Tb, Al или Ga. Затем полученный сплав размалывают один раз известным способом водородного измельчения, после чего подвергают процессу тонкого размалывания в струйной мельнице, тем самым получая исходный молотый порошок сплава. Затем при помощи известной машины компрессионного формования этот исходный молотый порошок сплава ориентируют в магнитном поле (подвергают магнитному выравниванию) и формуют в металлической пресс-форме до заданной формы, такой как прямоугольный параллелепипед, столбик и т.п., после чего спекают при заданных условиях, получая вышеописанный спеченный магнит.

[0028] При компрессионном формовании исходного молотого порошка сплава в случае, когда к этому исходному молотому порошку сплава добавляют известную смазку, предпочтительно оптимизировать условия на каждой из стадий изготовления спеченного магнита S таким образом, чтобы средний диаметр зерен спеченного магнита S попадал в пределы интервала 4 мкм - 8 мкм. Согласно данной конфигурации, при отсутствии влияния остаточного углерода в спеченном магните S, Dy и/или Tb, сцепленные с поверхностью спеченного магнита, могут эффективно диффундировать в зернограничную фазу, тем самым обеспечивая высокую производительность.

[0029] В этом случае, если средний диаметр зерен составляет менее 4 мкм, благодаря диффузии Dy и/или Tb в зернограничную фазу может быть получен постоянный магнит, имеющий высокую коэрцитивную силу. Однако это снижает выгоду добавления смазки к исходному молотому порошку сплава, заключающуюся в том, что во время компрессионного формования в магнитном поле может быть гарантирована текучесть и может быть улучшена ориентация. Ориентация спеченного магнита будет ухудшаться, в результате чего будут снижаться остаточная магнитная индукция и максимальное энергетическое произведение, демонстрирующие магнитные свойства. С другой стороны, если средний диаметр зерен превышает 8 мкм, коэрцитивная сила будет снижаться из-за больших кристаллов. Кроме того, поскольку площадь поверхности границы зерен становится меньше, доля концентрации остаточного углерода вблизи границы зерен становится больше, и коэрцитивная сила сильно снижается. Кроме того, остаточный углерод реагирует с Dy и/или Tb, и диффузия Dy в зернограничную фазу затрудняется, а время диффузии удлиняется, таким образом снижая производительность.

[0030] Как показано на Фиг.2, устройство 1 вакуумно-паровой обработки для осуществления вышеописанной обработки имеет вакуумную камеру 12, в которой давление может снижаться до заданного уровня и поддерживаться на заданном уровне (например, 1·10-5 Па) с помощью вакуумирующего средства 11, такого как турбомолекулярный насос, крионасос, диффузионный насос и т.п. В вакуумной камере 12 размещен короб 2, содержащий ящик 21 в виде прямоугольного параллелепипеда с открытой верхней стороной и крышку 22, которая устанавливается съемным образом на открытую верхнюю сторону ящика 21.

[0031] Вдоль всей окружности крышки 22 имеется загнутая вниз кромка 22а. Когда крышку 22 устанавливают на свое место на верхней стороне ящика 21, кромка 22а садится на внешнюю стенку ящика 21 (при этом вакуумной изоляции, такой как металлическое уплотнение, не предусматривается), так чтобы ограничивать рабочую камеру 20, которая изолирована от вакуумной камеры 11. Идея заключается в том, что при снижении давления в вакуумной камере 12 с помощью вакуумирующего средства 11 до заданного уровня (например, 1·10-5 Па) давление в рабочей камере 20 снижается до уровня (например, 5·10-4 Па), т.е. более высокого по существу на половину разряда, чем давление в вакуумной камере 12.

[0032] Объем рабочей камеры 20 устанавливают с учетом средней длины свободного пробега испаряющегося материала v таким образом, чтобы испаряющийся материал v (молекулы) в паровой атмосфере мог подаваться к спеченному магниту S напрямую или с множества направлений в результате повторяющихся соударений. Поверхности ящика 21 и крышки 22 заданы имеющими такие толщины, чтобы не подвергаться термической деформации при нагревании описываемым ниже нагревательным средством, и выполнены из материала, который не реагирует с испаряющимся материалом v.

[0033] Иными словами, в том случае, когда испаряющийся материал v представляет собой, например, фторид диспрозия, при использовании Al2O3, который часто используют в обычном вакуумном устройстве, существует вероятность того, что Dy или Nd в атмосфере паров будет реагировать с Al2O3 и образовывать продукты реакции на его поверхности, приводя к проникновению атомов Al в атмосферу паров Dy и/или Tb. Соответственно, короб 2 изготовлен, например, из Mo, W, V, Ta или их сплавов (включая Мо-й сплав с добавкой редкоземельных элементов, Мо-й сплав с добавкой Ti и т.п.), СаО, Y2O3 или оксидов редкоземельных элементов, либо выполнен путем формирования внутренней облицовки на поверхности другого изолирующего материала. В рабочей камере 20 на заданной высоте от нижней поверхности установлена несущая сетка 21а в виде решетки, состоящая, например, из множества Мо-х проволок (например, диаметром 0,1-10 мм). На этой несущей сетке 21а может быть бок о бок размещено множество спеченных магнитов S. С другой стороны, испаряющийся материал v соответствующим образом размещен на нижней (донной) поверхности, боковых поверхностях или верхней поверхности рабочей камеры 20.

[0034] В качестве испаряющегося материала v используют фториды, содержащие Dy и/или Tb, который сильно улучшает магнитную анизотропию зерен главной фазы, такие как фторид диспрозия и фторид тербия. Фторид диспрозия и фторид тербия получают известным способом. В качества способа получения используют: сухой способ, при котором оксиды Dy и/или Tb подвергают взаимодействию с потоком безводного фторида водорода при высокой температуре (например, 750°С); способ, при котором оксиды Dy и/или Tb смешивают и подвергают их совместному взаимодействию при относительно низкой температуре (например, 300°С); или влажный способ, при котором фтористоводородную кислоту добавляют к водному раствору соединения Dy и/или Tb в хлоридах и т.п. для их взаимодействия, получая в результате осадок, а затем очищают полученный осадок, фильтруют и далее сушат и обжигают его. Согласно данному предложению, испаряющийся материал v может быть выполнен из промежуточных продуктов (фторида диспрозия или фторида тербия), получаемых в процессе извлечения металлического Dy или металлического Tb из руд. Поскольку их стоимость невысока по сравнению со случаем, при котором испаряющийся материал v выполнен из металлического Dy или металлического Tb, стоимость изготовления постоянного магнита может оставаться на низком уровне.

[0035] Если при осуществлении вакуумно-паровой обработки используют фторид диспрозия или фторид тербия, температура плавления богатой Nd фазы (фазы, содержащей Dy и/или Tb в количестве 5-80%) снижается благодаря множественному эвтектическому эффекту. В результате скорость диффузии металлических атомов Dy и/или Tb возрастает еще больше. Иными словами, во время диффузии в зернограничную фазу образуется сложная эвтектика, такая как Nd-F-O-Dy(Tb) и т.п. В таком случае эвтектическая точка богатой Nd фазы вблизи границы зерен является более низкой в случае политопной системы по сравнению с эвтектической точкой двойной системы Dy(Tb)-Fe. Следовательно, скорость диффузии атомов металла Dy и/или Tb из испаряющегося материала v в зернограничную фазу повышается, что приводит к сокращению времени диффузии и достижению высокой технологичности.

[0036] В таком случае в качестве испаряющегося материала v, помимо фторида диспрозия или фторида тербия, может быть использован сплав или его фторид, содержащий по меньшей мере один из Nd и Pr (в данном случае может быть использован дидим, представляющий собой сплав Nd и Pr). В таком случае испаряющийся материал v берут в заданной по составу пропорции смешивания и при помощи, например, электродуговой печи получают сплав в объемном виде и помещают его в заданное место в рабочей камере 20. Может быть также предусмотрено, что фторид диспрозия или фторид тербия в объемном виде или в гранулированном виде, Nd или Pr или их сплав и фторид, содержащий по меньшей мере один из Nd и Pr, могут быть по отдельности размещены в рабочей камере 20 в заданном весовом соотношении.

[0037] Осуществляя вакуумно-паровую обработку согласно вышеизложенному, помимо того факта, что Dy и/или Tb заменяют на Nd в частицах зерен, улучшая тем самым кристаллическую магнитную анизотропию, устраняются напряжения и дефекты на границе зерен, за счет чего можно получить еще более высокую коэрцитивную силу. Кроме того, в отличие от Dy и/или Tb, поскольку Nd и т.п. приобретает ориентацию спина, при которой намагничивание происходит в такой же ориентации, как и у Fe, остаточная магнитная индукция и максимальное энергетическое произведение повышаются. В результате, по сравнению с традиционным постоянным магнитом, может быть получен постоянный магнит, обладающий еще более высокими магнитными свойствами. Более того, поскольку эвтектическая точка богатой Nd фазы снижается благодаря политопному эвтектическому эффекту, скорость диффузии Dy и/или Tb может быть повышена еще больше.

[0038] Испаряющийся материал v может включать по меньшей мере один материал из группы, состоящей из Al, Ag, B, Ba, Be, C, Ca, Ce, Co, Cr, Cs, Cu, Dy, Er, Eu, Fe, Ga, Gd, Ge, Hf, Ho, In, K, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Nd, Ni, P, Pd, Pr, Ru, S, Sb, Si, Sm, Sn, Sr, Ta, Tb, Ti, Tm, V, W, Y, Yb, Zn и Zr (в дальнейшем именуемые как «элементы А»), вместо Nd, Pr или их сплава, либо фторида, содержащего по меньшей мере один из Nd и Pr. Согласно данному предложению, во время диффузии в зернограничную фазу элементы Al, Cu или Ga проникают в богатую Nd фазу, образуя тем самым сложную эвтектику, такую как Dy(Tb)-Nd(Pr)-Fe-Al(Cu, Ga) и т.п. В таком случае эвтектическая точка богатой Nd фазы, находящейся вблизи границы зерен, является более низкой в политопной системе по сравнению с эвтектической точкой двойной системы Dy-Fe(Tb-Fe). Следовательно, скорость диффузии атомов металла Dy и/или Tb становится еще выше.

[0039] Вакуумная камера 12 оборудована нагревательным средством 3. Нагревательное средство 3 выполнено из материала, который не реагирует с испаряющимся материалом v, так же как и короб 2, и расположено так, чтобы окружать периферию короба 2. Нагревательное средство 3 включает в себя: термоизоляционный материал из Мо, который на своей внутренней стороне снабжен отражающей поверхностью; и электрический нагреватель, расположенный внутри термоизоляционного материала и имеющий нить из Мо. В результате нагревания короба 2 нагревательным средством 3 при пониженном давлении рабочая камера 20 косвенно нагревается через короб 2, при этом внутреннее пространство рабочей камеры 20 может быть нагрето по существу равномерно.

[0040] Ниже приведено описание изготовления постоянного магнита М с использованием вышеописанного устройства 1 вакуумно-паровой обработки. Прежде всего спеченные магниты S, изготовленные согласно вышеописанному способу, размещают на несущей сетке 21а ящика 21, а фторид диспрозия в качестве испаряющегося материала v размещают на нижней поверхности ящика 21 (соответственно, спеченные магниты S и испаряющийся материал v находятся в рабочей камере 20 на расстоянии друг от друга). После установки на место крышки 22 на открытой верхней стороне ящика 21 короб 2 размещают в заданном положении окруженным нагревательным средством 3 в вакуумной камере 12 (см. Фиг.2). Затем с помощью вакуумирующего средства 11 вакуумную камеру 12 вакуумируют до тех пор, пока давление в ней не достигнет заданного уровня (например, 1·10-4 Па) (при этом рабочая камера 20 вакуумируется до давления, по существу наполовину разряда более высокого, чем вышеуказанное значение), и рабочую камеру 20 нагревают, включая нагревательное средство 3 после того, как вакуумная камера 12 достигла заданного давления.

[0041] После того как температура в рабочей камере 20 достигла заданного уровня при пониженном давлении, Dy, размещенный на нижней поверхности рабочей камеры 20, нагревается по существу до такой же температуры, что и рабочая камера 20, и начинает испаряться, и, соответственно, внутри рабочей камеры 20 образуется атмосфера паров. Поскольку спеченные магниты S и Dy расположены на расстоянии друг от друга, когда Dy начинает испаряться, расплавленный Dy не будет прилипать непосредственно к спеченному магниту S, поверхностная, богатая Nd фаза которого плавится. Затем атомы Dy в атмосфере паров Dy поступают с множества направлений либо напрямую, либо в результате повторяющихся соударений и достигают спеченного магнита S, который был нагрет по существу до такой же температуры, что и Dy. Сцепленный Dy будет диффундировать в зернограничную фазу, в результате чего может быть получен постоянный магнит М.

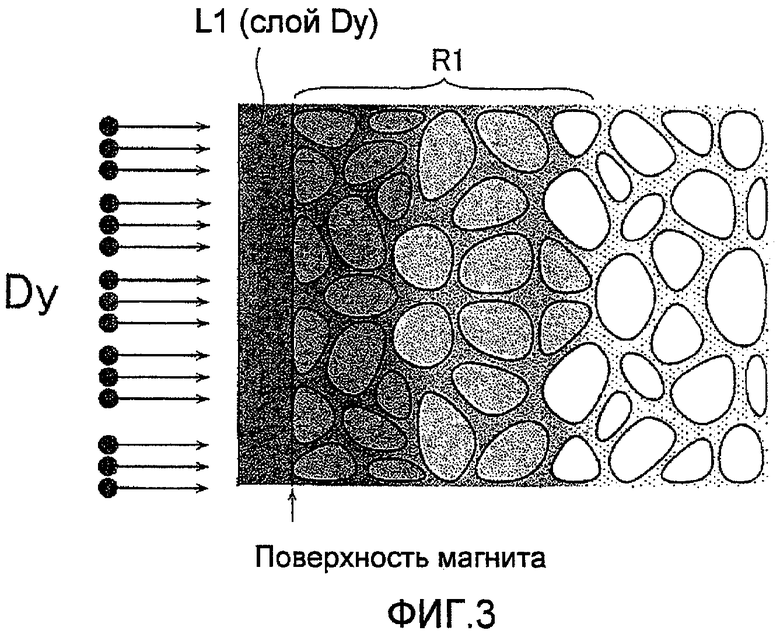

[0042] Как показано на Фиг.3, когда испаряющийся материал v в атмосфере паров подается к поверхности спеченного магнита S так, что формируется слой (тонкая пленка) L1, состоящий(ая) из испаряющегося материала v, поверхность постоянного магнита М заметно повреждается (ухудшается шероховатость поверхности) в результате перекристаллизации испаряющегося материала v, который сцепился с и отложился на поверхности спеченного магнита S. Кроме того, испаряющийся материал v, сцепленный с и осевший на поверхности спеченного магнита S, нагретого по существу до такой же температуры во время обработки, начинает плавиться, и Dy будет избыточно диффундировать в зерна в области R1 вблизи поверхности спеченного магнита S. В результате магнитные свойства не могут быть эффективно улучшены или восстановлены.

[0043] Иными словами, как только на поверхности спеченного магнита S формируется тонкая пленка, состоящая из испаряющегося материала v, средний состав на поверхности спеченного магнита S, прилегающей к этой тонкой пленке, обогащается диспрозием (Dy). Как только состав становится обогащенным Dy, температура жидкой фазы снижается и поверхность спеченного магнита S плавится (т.е. плавится главная фаза и количество жидкой фазы увеличивается). В результате область вблизи поверхности спеченного магнита S плавится и разрушается и, таким образом, увеличиваются неровности. Кроме того, Dy избыточно проникает в зерна вместе с большим количеством жидкой фазы и, таким образом, происходит дальнейшее снижение максимального энергетического произведения и остаточной магнитной индукции, демонстрирующих магнитные свойства.

[0044] Согласно данному варианту реализации фторид диспрозия в объемном виде (по существу сферической формы), имеющий небольшую площадь поверхности на единицу объема (удельную площадь поверхности), размещали на нижней поверхности рабочей камеры 20 в соотношении 1-10% от массы спеченного магнита таким образом, чтобы снизить количество испарений при постоянной температуре. Кроме того, если испаряющийся материал v представляет собой фторид диспрозия, температуру в рабочей камере устанавливали в интервале 800°С-1500°C, предпочтительно 900°С-1000°C, регулируя нагревательное средство 3.

[0045] Если температура в рабочей камере 20 (соответственно, температура нагревания спеченного магнита S) составляет менее 800°С, то скорость диффузии атомов Dy испаряющегося материала v, сцепленного с поверхностью спеченного магнита S, в зернограничную фазу замедляется. Таким образом, невозможно заставить атомы Dy диффундировать и равномерно проникать в зернограничную фазу спеченного магнита до того, как на поверхности спеченного магнита S сформируется тонкая пленка. С другой стороны, при температуре более 1050°C давление пара повышается, в результате чего молекулы фторида диспрозия в атмосфере паров избыточно поступают к поверхности спеченного магнита S. Кроме того, существует вероятность того, что Dy продиффундирует в зерна. Если бы Dy продиффундировал в зерна, намагниченность в зернах сильно снижалась бы, и поэтому происходило бы дальнейшее снижение максимального энергетического произведения и остаточной магнитной индукции.

[0046] Для того чтобы Dy диффундировал в зернограничную фазу до того, как сформировалась тонкая пленка из испаряющегося материала v на поверхности спеченного магнита S, отношение общей площади поверхности спеченного магнита S, размещенного на несущей сетке 21а в рабочей камере 20, к общей площади поверхности испаряющегося материала v в объемном виде, размещенного на нижней поверхности рабочей камеры 20, устанавливают составляющим в интервале 1·10-4-2·103. При отношении, отличном от интервала 1·10-4-2·103, имеются случаи, когда на поверхности спеченного магнита S формировалась тонкая пленка, в результате чего невозможно получение постоянного магнита с высокими магнитными свойствами. При этом вышеописанное отношение должно предпочтительно составлять в пределах интервала от 1·10-3 до 1·103, а более предпочтительно - от 1·10-2 до 1·102.

[0047] Согласно вышеизложенному, в результате снижения давления пара, а также снижения количества испарений испаряющегося материала v, ограничивается подаваемое количество испаряющегося материала v к поверхности спеченного магнита S. Кроме того, в результате нагревания спеченного магнита S в рамках заданного температурного интервала, с одновременным обеспечением среднего диаметра зерен спеченного магнита S в рамках заданного интервала, а также в результате использования фторида диспрозия в качестве испаряющегося материала v скорость диффузии повышается. В результате вышеописанных совместных эффектов атомы Dy могут эффективно диффундировать и равномерно проникать в зернограничную фазу спеченного магнита S до того, как испаряющийся материал v осядет на поверхности спеченного магнита S и сформирует тонкую пленку (см. Фиг.1). Следовательно, ухудшение поверхности постоянного магнита M может быть предотвращено и может быть сдержано избыточное диффундирование Dy в границу зерен вблизи поверхности спеченного магнита. Подобным образом, обеспечивая наличие богатой Dy фазы (фазы, содержащей Dy в интервале 5-80%) в зернограничной фазе и диффундирование Dy только по соседству с поверхностью зерен, эффективно улучшают намагниченность и коэрцитивную силу. Кроме того, может быть получен постоянный магнит М, не требующий чистовой отделки и характеризующийся высокой производительностью.

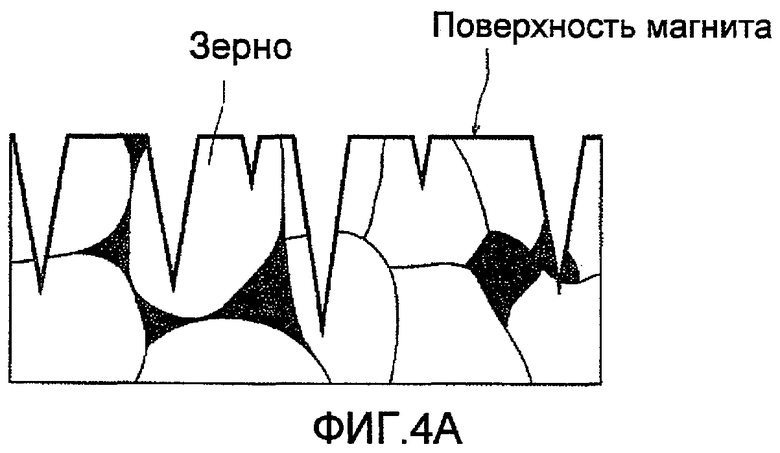

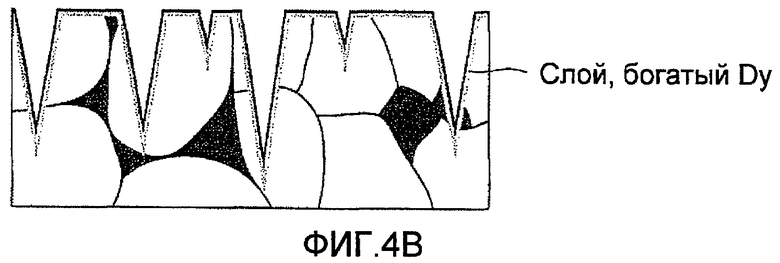

[0048] Как показано на Фиг.4, когда спеченный магнит S обрабатывают до желаемой конфигурации электроэрозионным станком и т.п. после получения вышеописанного спеченного магнита S, бывают случаи, когда возникают трещины в зернах, составляющих главную фазу на поверхности спеченного магнита, что приводит к заметному ухудшению магнитных свойств (см. Фиг.4(а)). Однако при осуществлении вышеописанной вакуумно-паровой обработки на внутренней стороне трещин зерен вблизи поверхности будет образовываться богатая Dy фаза (см. Фиг.4(b)), при этом намагниченность и коэрцитивная сила восстанавливаются. С другой стороны, при осуществлении вышеописанной вакуумно-паровой обработки зернограничная фаза имеет богатую Dy фазу и, кроме того, Dy диффундирует только вблизи поверхности зерен. Поэтому, даже если в качестве последующей стадии после осуществления вышеописанной вакуумно-паровой обработки получают постоянный магнит путем разрезания спеченного магнита в форме бруска на множество нарезанных тонких кусков при помощи электроэрозионного станка и т.п., магнитные свойства постоянного магнита вряд ли ухудшатся. По сравнению со случаем, при котором спеченный магнит в форме бруска, имеющего заданные размеры, нарезают на множество тонких кусков, затем эти тонкие куски помещают как они есть внутрь рабочей камеры, после чего их подвергают вышеописанной вакуумно-паровой обработке, можно осуществлять за более короткий срок, например, размещение спеченного магнита в рабочей камере и доставание из нее. Кроме того, облегчается подготовительная работа для осуществления вышеописанной вакуумно-паровой обработки и не требуется чистовая обработка. Следовательно, может быть достигнута высокая производительность.

[0049] В известный из уровня техники неодимовый магнит вводили кобальт (Со), поскольку требуются меры для предотвращения коррозии магнита. Однако, поскольку согласно настоящему изобретению на внутренней стороне трещин зерен вблизи поверхности спеченного магнита и в зернограничной фазе присутствует богатая Dy фаза, имеющая намного более высокие коррозионную стойкость и стойкость к атмосферной коррозии по сравнению с Nd, можно получить постоянный магнит, имеющий очень высокую коррозионную стойкость и стойкость к атмосферной коррозии, без использования Со. Кроме того, поскольку во время диффузии Dy(Tb) отсутствует содержащее Со интерметаллическое соединение в зернограничной фазе спеченного магнита S, атомы металла Dy(Tb) диффундируют еще более эффективно.

[0050] Наконец, после осуществления вышеописанной обработки в течение заданного периода времени (например, 1-72 часа), работу нагревательного средства 3 прекращают, в рабочую камеру 20 через средство введения газа (не показано) подают газообразный Ar под давлением 10 кПа, испарение испаряющегося материала v прекращается и температура в рабочей камере 20 сразу понижается до, например, 500°С. Без перерыва еще раз включают нагревательное средство 3, температуру в рабочей камере 20 устанавливают в интервале 450°-650°С и осуществляют термообработку для снятия напряжений в постоянных магнитах с целью дальнейшего улучшения или восстановления коэрцитивной силы. И, наконец, рабочую камеру 20 быстро охлаждают по существу до комнатной температуры и достают короб 2 из вакуумной камеры 12.

[0051] В этом варианте реализации настоящего изобретения был описан пример, в котором в качестве испаряющегося материала v используют фторид диспрозия. Однако в пределах интервала температур нагревания (составляющего 900°С-1000°С) спеченного магнита S, способного увеличивать скорость диффузии, может быть использован фторид тербия, пары которого имеют низкое давление, либо может быть использован их сплав. С целью снижения количества испарений при определенной температуре было предусмотрено, что испаряющийся материал v использовали в объемном виде и имеющим небольшую удельную площадь поверхности. Однако, не ограничиваясь этим, можно также предусмотреть, что внутри ящика 21 размещают лоток, имеющий в сечении углубленную форму, для содержания в этом лотке испаряющегося материала v в гранулированном виде или объемном виде, тем самым уменьшая удельную площадь поверхности. Кроме того, после размещения испаряющегося материала v в лотке, может быть установлена крышка (не показана), имеющая множество отверстий.

[0052] В этом варианте реализации настоящего изобретения был описан пример, в котором спеченный магнит S и испаряющийся материал v размещали в рабочей камере 20. Однако, для того чтобы сделать возможным нагревание спеченного магнита S и испаряющегося материала v при различных температурах, внутри вакуумной камеры 12, помимо рабочей камеры 20, может быть предусмотрена испарительная камера (не проиллюстрированная другая рабочая камера), при этом для нагревания этой испарительной камеры может быть предусмотрено другое нагревательное средство. После испарения испаряющегося материала v внутри испарительной камеры может быть организована подача испаряющегося материала v в паровой атмосфере к спеченному магниту внутри рабочей камеры 20 по соединительному каналу, который связывает между собой рабочую камеру 20 и испарительную камеру.

[0053] В данном случае, когда испаряющийся материал v представляет собой фторид диспрозия, испарительная камера может быть нагрета до температуры в интервале 700°С-1050°С. При температуре менее 700°С не может быть достигнуто давление пара, при котором испаряющийся материал v может быть доставлен к поверхности спеченного магнита S таким образом, чтобы Dy был способен диффундировать и равномерно проникать в зернограничную фазу. С другой стороны, когда испаряющийся материал v представляет собой фторид тербия, испарительная камера может быть нагрета до температуры в интервале 900°С-1150°С. При температуре менее 900°С не может быть достигнуто давление пара, при котором испаряющийся материал v может быть доставлен к поверхности спеченного магнита S. С другой стороны, при температуре более 1150°С Tb диффундирует в зерна и, таким образом, максимальное энергетическое произведение и остаточная магнитная индукция будут понижаться.

[0054] Для удаления грязи, газа или влаги, адсорбированных на поверхности спеченного магнита S, до того, как Dy и/или Tb продиффундируют в зернограничную фазу, может быть осуществлено снижение давления в вакуумной камере 12 до заданного уровня (например, 1·10-5 Па) с помощью вакуумирующего средства 11, а давления в рабочей камере 20 - до уровня (например, 5·10-4 Па), по существу наполовину разряда более высокого, чем давление в рабочей камере 20, после чего эти давления поддерживают в течение заданного периода времени. При этом путем включения нагревательного средства 3 внутреннее пространство рабочей камеры 20 может быть нагрето, например, до 100°С, после чего данную температуру поддерживают в течение заданного периода времени.

[0055] С другой стороны, может быть организована следующая компоновка: внутри вакуумной камеры 12 предусматривают плазмогенерирующее устройство (не показано) известной конструкции для генерирования плазмы Ar или Не и до упомянутой обработки внутри вакуумной камеры 12 может быть осуществлена предварительная обработка очисткой поверхности спеченного магнита S плазмой. В том случае, если спеченный магнит S и испаряющийся материал v размещены в одной и той же рабочей камере 20, в вакуумной камере 12 может быть размещен известный конвейерный робот, и после того, как очистка завершена, внутри вакуумной камеры 12 может быть установлена крышка.

[0056] Далее, в этом варианте реализации настоящего изобретения был описан пример, в котором короб 2 образовывали, устанавливая крышку 22 на верхней стороне ящика 21. Однако, если рабочая камера 20 изолирована от вакуумной камеры 12 и давление в ней может быть снижено наряду со снижением давления в вакуумной камере 12, нет необходимости ограничиваться вышеприведенным примером. Например, после заключения спеченного магнита S в ящик 21 его верхняя открытая сторона может быть покрыта фольгой из Мо. С другой стороны, можно предусмотреть, что рабочая камера 20 может быть герметично закрыта в вакуумной камере 12 таким образом, чтобы поддерживаться при заданном давлении независимо от вакуумной камеры 12.

[0057] Что касается спеченного магнита S, то чем ниже величина содержания кислорода, тем выше становится скорость диффузии Dy и/или Tb в зернограничную фазу. Поэтому содержание кислорода в самом спеченном магните S может составлять менее 3000 миллионных долей (м.д.), предпочтительно - менее 2000 м.д., а наиболее предпочтительно - менее 1000 м.д.

ПРИМЕР 1

[0058] В Примере 1 в качестве спеченного магнита на основе Nd-Fe-B использовали магнит, который имел состав 27Nd-3Dy-1B-0,1Cu-ост.Fe, при этом содержание кислорода в самом спеченном магните S составляло 1500 м.д., средний размер зерен составлял 5 мкм, и который изготовили имеющим форму 20·10·5 (толщина) мм. В данном случае поверхность спеченного магнита S подвергали чистовой обработке таким образом, чтобы шероховатость поверхности составляла менее 10 мкм, а затем промывали ацетоном.

[0059] Используя вышеописанное устройство 1 вакуумно-паровой обработки, в результате вышеописанной вакуумно-паровой обработки получали постоянный магнит М. В данном случае использовали короб 2 из Мо, имеющий размеры 50·150·60 мм, размещали в нем 60 спеченных магнитов S на несущей сетке 21а на одинаковом расстоянии один от другого. В качестве испаряющегося материала v на нижней поверхности рабочей камеры 20 соответственно размещали в суммарном количестве 100 граммов фторида диспрозия (99,5%, изготавливается Wako Junyaku K.K.) или фторида тербия (99,5%, изготавливается Wako Junyaku K.K.).

[0060] Затем путем включения вакуумирующего средства давление в вакуумной камере понижали сразу до 1·10-4 Па (давление внутри рабочей камеры составляло примерно 5·10-3 Па). Температуру нагревания рабочей камеры 20 нагревательным средством 3 устанавливали на 850°С в случае, когда испаряющимся материалом v был фторид диспрозия (Пример 1а), и на 1000°С - когда испаряющимся материалом v был фторид тербия (Пример 1b). После достижения в рабочей камере 20 вышеописанной температуры осуществляли вышеописанную вакуумно-паровую обработку в течение 1 часа, 10 часов или 18 часов соответственно. Затем осуществляли термообработку для снятия напряжений в постоянных магнитах. В данном случае температуру обработки устанавливали на 550°С, а продолжительность обработки - на 60 минут. Затем полученный таким образом продукт подвергали обработке резанием на электроэрозионном станке до размеров 10 мм (диаметр) · 5 мм.

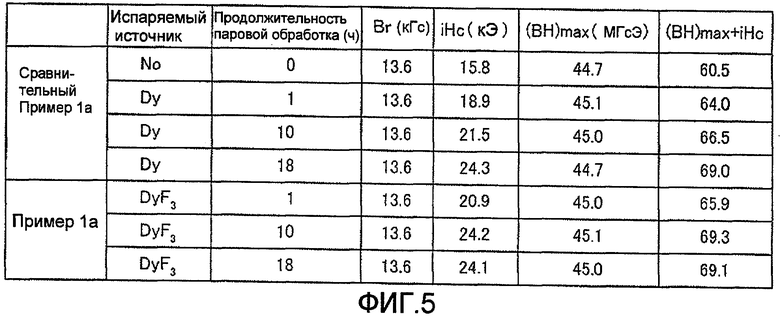

[0061] Фиг.5 и 6 представляют собой таблицы, показывающие средние значения магнитных свойств при получении постоянных магнитов согласно вышеприведенному с использованием в качестве испаряющегося материала Dy чистотой 99,9% в объемном виде (Сравнительный Пример 1а) и с использованием в качестве испаряющегося материала Tb чистотой 99,9% в объемном виде (Сравнительный Пример 1b) по сравнению со средними значениями магнитных свойств при получении постоянных магнитов в результате вакуумно-паровой обработки в таких же самых условиях, как и в вышеописанных Примере 1а и Примере 1b. Согласно этим таблицам, в случае содержащего Dy испаряющегося материала в Сравнительном Примере 1а, чем дольше продолжительность вакуумно-паровой обработки, тем выше коэрцитивная сила. В том случае, если продолжительность обработки была установлена на 18 часов, коэрцитивная сила составляла примерно 24 кЭ. С другой стороны, из Примера 1а можно видеть, что коэрцитивная сила свыше 24 кЭ была получена всего лишь после 10 часов вакуумно-паровой обработки (см. Фиг. 5).

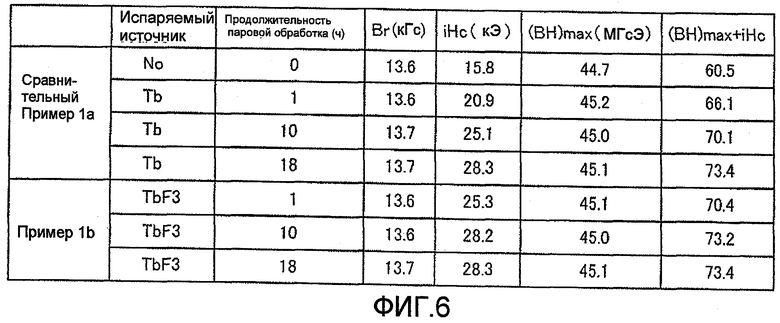

[0062] С другой стороны, в случае содержащего Tb испаряющегося материала из Сравнительного Примера 1b можно видеть, что чем дольше продолжительность вакуумно-паровой обработки, тем выше коэрцитивная сила. В том случае, если продолжительность обработки была установлена на 18 часов, коэрцитивная сила составляла примерно 28 кЭ. С другой стороны, из Примера 1b можно видеть, что коэрцитивная сила свыше 28 кЭ была получена в результате осуществления вакуумно-паровой обработки в течение всего лишь примерно 10 часов (см. Фиг.6). На основании вышесказанного может быть сделан вывод о том, что продолжительность обработки, т.е. продолжительность диффузии Dy или Tb, может быть сокращена.

ПРИМЕР 2

[0063] В Примере 2 использовали такие же спеченные магниты Nd-Fe-B, как и в Примере 1. В данном случае после чистовой обработки поверхностей спеченных магнитов таким образом, чтобы шероховатость поверхности составляла менее 100 мкм, проводили очистку, используя изопропиловый спирт.

[0064] Затем, используя вышеописанное устройство 1 вакуумно-паровой обработки, в результате вышеописанной вакуумно-паровой обработки получали постоянные магниты М. В данном случае использовали выполненный из Мо короб 2, имеющий размеры 200·170·60 мм, и размещали в нем 120 спеченных магнитов S на несущей сетке 21а на одинаковом расстоянии один от другого. Далее, в качестве испаряющегося материала v брали DyF3 (99,5%, изготавливается Wako Junyaku K.K.) или TbF3 (99,5%, изготавливается Wako Junyaku K.K.) и NdF3 в заданной пропорции смешивания. В дуговой плавильной печи получали сплавы в объемном виде диаметром примерно 1 мм и размещали в суммарном количестве 200 г на нижней поверхности рабочей камеры 20. Также в качестве испаряющегося материала v в указанной пропорции смешивания брали 50DyF3 или 50TbF3 и 50PrF3. Получали сплавы в объемном виде диаметром примерно 1 мм и размещали в суммарном количестве 200 г на нижней поверхности рабочей камеры 20.

[0065] Затем путем включения вакуумирующего средства давление в вакуумной камере понижали до 1·10-4 Па (давление внутри рабочей камеры составляло примерно 5·10-3 Па). Температуру нагревания рабочей камеры 20 нагревательным средством 3 устанавливали на 850°С в том случае, если испаряющийся материал содержал DyF3 (Пример 2а), и на 1000°С в том случае, если испаряющийся материал содержал DyF3 (Пример 2b). После достижения в рабочей камере 20 вышеописанной температуры осуществляли вышеописанную вакуумно-паровую обработку в течение 10 часов. Затем осуществляли термообработку для снятия напряжений в постоянных магнитах. В данном случае температуру обработки устанавливали на 550°С, а продолжительность обработки - на 60 минут. Затем полученный таким образом продукт подвергали обработке резанием на электроэрозионном станке до размеров 10 мм (диаметр) · 5 мм.

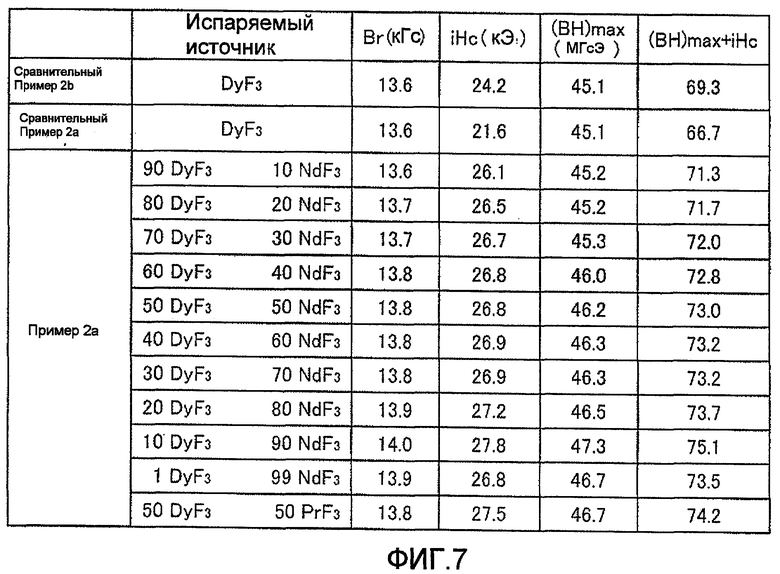

[0066] Фиг.7 и 8 представляют собой таблицы, показывающие средние значения магнитных свойств при получении постоянных магнитов согласно вышеприведенному с использованием в качестве испаряющегося материала v металлического Dy или металлического Tb, при этом, после достижения вышеописанной температуры, в данном состоянии осуществляли вакуумно-паровую обработку в течение 5 часов (Сравнительный Пример 2а, Сравнительный Пример 2c) или в течение 10 часов (Сравнительный Пример 2b, Сравнительный Пример 2d), получая в результате постоянные магниты. Согласно этим таблицам, в случае содержащего Dy испаряющегося материала v (Сравнительный Пример 2а, Сравнительный Пример 2b), чем дольше продолжительность вакуумно-паровой обработки, тем выше коэрцитивная сила, которая оказалась составляющей 24 кЭ. С другой стороны, в Примере 2а, в том случае, когда испаряющийся материал v представлял собой сплав DyF3 и NdF3, даже если сплав готовили путем смешивания Nd в соотношении 99% по массе, коэрцитивная сила стала выше 26 кЭ, что превышает коэрцитивную силу в Сравнительных Примерах 2а, 2b, тем самым получив постоянные магниты с высокими магнитными свойствами. Кроме того, можно видеть, что в том случае, когда испаряющийся материал представлял собой сплав DyF3 и NdF3, была получена высокая коэрцитивная сила в 27,5 кЭ (см. ФИГ.7).

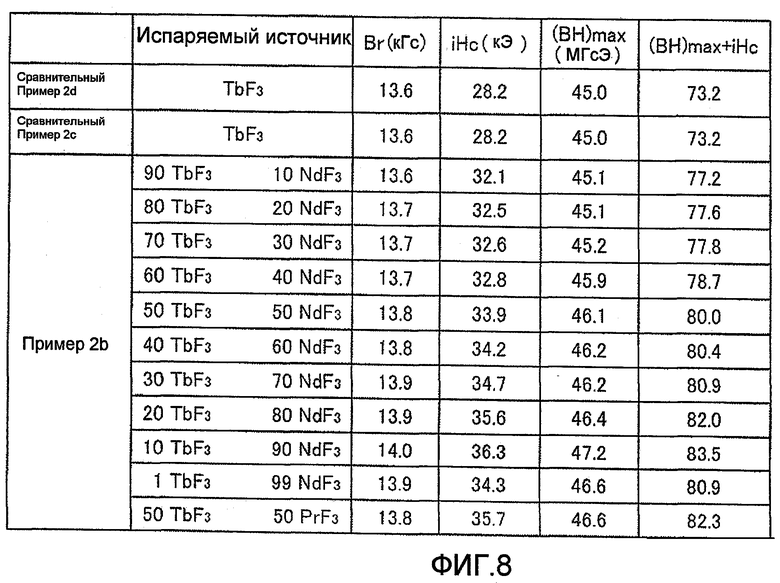

[0067] С другой стороны, также и в случае содержащего Tb испаряющегося материала (Сравнительный Пример 2с, Сравнительный Пример 2d), чем дольше продолжительность вакуумно-паровой обработки, тем выше коэрцитивная сила, которая оказалась составляющей примерно 28 кЭ. И, напротив, в Примере 2b, в том случае, когда испаряющийся материал v представлял собой сплав TbF3 и NdF3, даже если Nd брали в соотношении смешивания 10-99% по массе, коэрцитивная сила стала выше 32 кЭ, превышая коэрцитивные силы в Сравнительных Примерах 2а, 2b, и поэтому можно видеть, что были получены постоянные магниты с более высокими магнитными свойствами (см. Фиг.8).

ПРИМЕР 3

[0068] В Примере 3 в качестве спеченного магнита на основе Nd-Fe-B использовали магнит, который имел состав 27Nd-3Dy-1B-0,1Cu-ост.Fe, при этом содержание кислорода в самом спеченном магните S составляло 1500 м.д., средний размер зерен составлял 5 мкм, и который изготовили имеющим форму 40·10·4 (толщина) мм. В данном случае поверхность спеченного магнита S подвергали черновой обработке таким образом, чтобы шероховатость поверхности составляла менее 50 мкм, после чего ее подвергали химическому травлению азотной кислотой.

[0069] Затем, используя вышеописанное устройство 1 вакуумно-паровой обработки, в результате вышеописанной вакуумно-паровой обработки получали постоянные магниты М. В данном случае использовали выполненный из Мо-Y короб 21, имеющий размеры 200·170·60 мм, и размещали в нем 60 спеченных магнитов S на несущей сетке 21а на одинаковом расстоянии один от другого. В качестве испаряющегося материала v навешивали фторид диспрозия (99,5%, изготавливается Wako Junyaku K.K.) или фторид тербия (99,5%, изготавливается Wako Junyaku K.K.) и легирующие элементы А, получая сплав 90DyF3 или 90TbF3 и 10А. Таким образом в электродуговой печи получали сплав (примерно 1 мм) в объемном виде и размещали его в суммарном количестве 300 грамм на нижней поверхности рабочей камеры 20.

[0070] Затем путем включения вакуумирующего средства давление в вакуумной камере понижали сразу до 1·10-4 Па (давление внутри рабочей камеры составляло примерно 5·10-3 Па). Температуру нагревания рабочей камеры 20 нагревательным средством 3 устанавливали на 850°С в том случае, если испаряющийся материал v содержал фторид диспрозия (Пример 3а), и на 1000°С в том случае, если испаряющийся материал v содержал фторид тербия (Пример 3b). После достижения в рабочей камере 20 вышеописанной температуры осуществляли вышеописанную вакуумно-паровую обработку в течение 10 часов в данном состоянии. Затем осуществляли термообработку для снятия напряжений в постоянных магнитах. В данном случае температуру обработки устанавливали на 550°С, а продолжительность обработки - на 60 минут. Затем полученный таким образом продукт подвергали обработке резанием на электроэрозионном станке до размеров 10 мм (диаметр) · 5 мм.

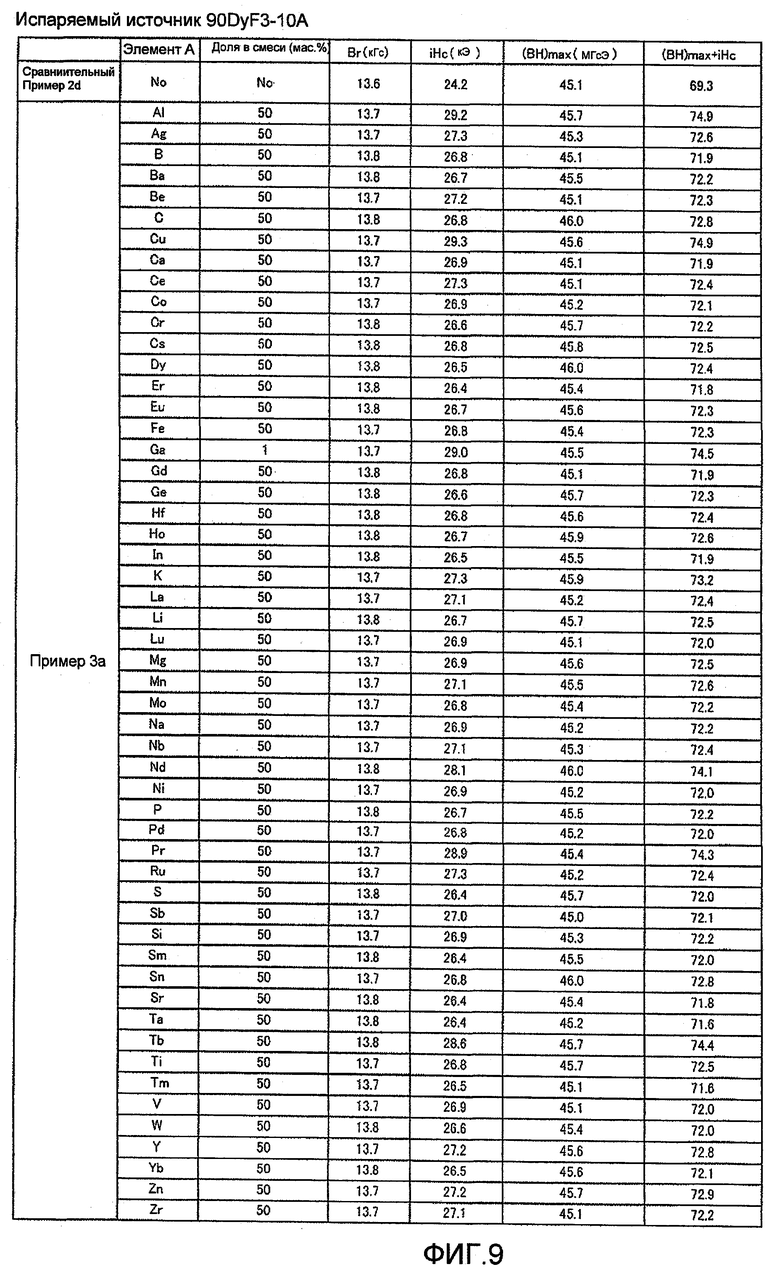

[0071] Фиг.9 и 10 представляют собой таблицы, показывающие средние значения магнитных свойств постоянных магнитов, которые были получены в вышеописанном Примере 3, вместе со средними значениями (Сравнительные Примеры 3а, 3b) магнитных свойств постоянных магнитов, полученных таким же образом, как и в Примере 1, без добавления в состав элементов А. Из данных таблиц можно видеть, что в то время, как в Сравнительном Примере 3а коэрцитивная сила составляла примерно 24 кЭ, были получены коэрцитивные силы более 26,4 кЭ и, в зависимости от условий, даже более 28 кЭ, в результате сочетания элементов А со фторидом диспрозия в качестве испаряющегося материала v. Таким образом, можно видеть, что коэрцитивная сила была еще больше улучшена (см. Фиг.9).

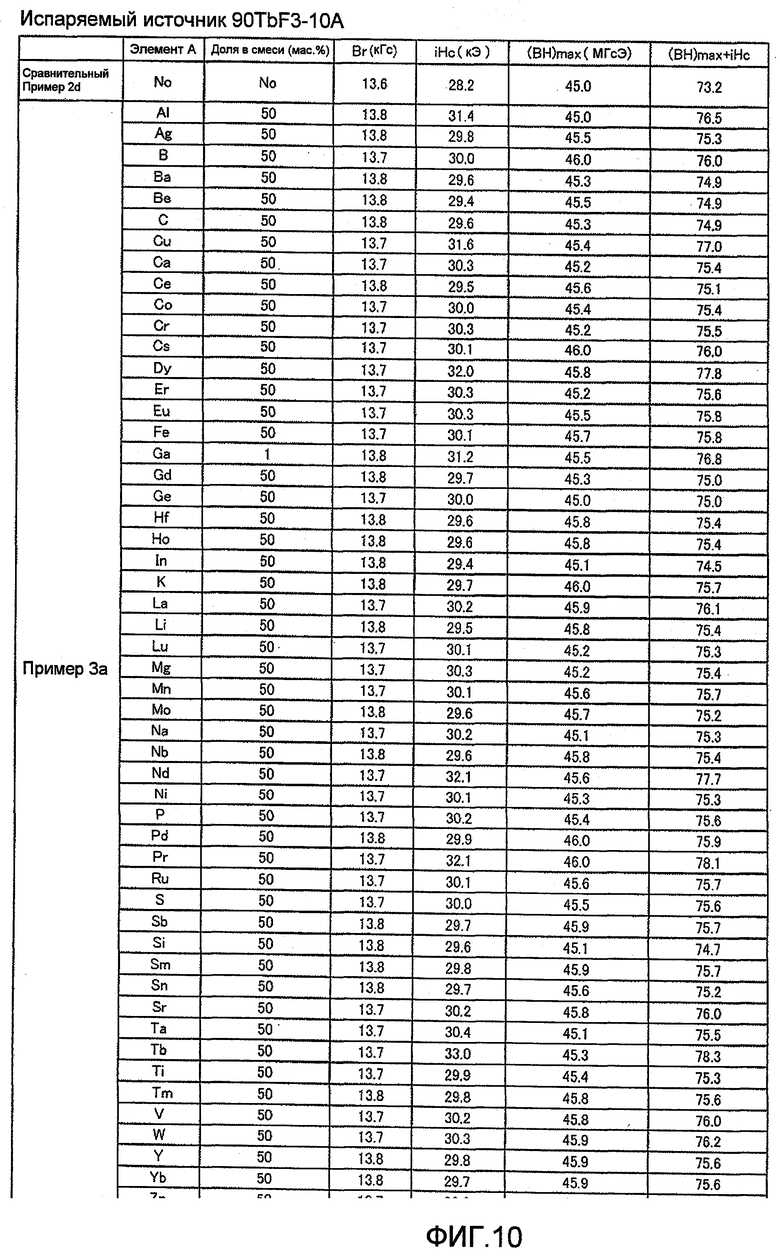

[0072] С другой стороны, в то время, как в Сравнительном Примере 3b коэрцитивная сила составляла примерно 28 кЭ, в Примере 3b удалось достигнуть коэрцитивной силы более 29,4 кЭ, даже коэрцитивная сила в 30 кЭ, в зависимости от условий, в результате добавления элементов А к фториду тербия в качестве испаряющегося материала v, тем самым коэрцитивная сила была еще больше улучшена.

ПРИМЕР 4

[0073] В Примере 4 использовали такой же спеченный магнит на основе Nd-Fe-B, как и в Примере 1. Однако в Примере 4 использовали такой, в котором содержание кислорода в самом спеченном магните S составляло 1500 м.д., средний размер зерен составлял 5 мкм, и который изготовили в форме бруска 10·10·10 (толщина) мм. Затем, используя вышеописанное устройство 1 вакуумно-паровой обработки, а в качестве испаряющегося материала v - DyF3 (99,5%, изготавливается Wako Junyaku Kabushiki Kaisha), полученный таким же образом, как и в Примере 1, осуществляли вакуумно-паровую обработку в таких же условиях, как и в Примере 1. В данном случае продолжительность обработки, после того как температура нагревания в рабочей камере 20 достигла 900°С, установили составляющей 12 часов. Далее, использовали выполненный из Мо короб 2, имеющий размеры 200·170·60 мм, и размещали в нем 30 спеченных магнитов S на несущей сетке 21а на одинаковом расстоянии один от другого.

[0074] Затем осуществляли термообработку для снятия напряжений в постоянных магнитах. В данном случае температуру обработки устанавливали на 550°С, а продолжительность обработки - на 60 минут. После этого полученный таким образом продукт разрезали на электроэрозионном станке до толщины 1 мм в направлении, перпендикулярном направлению магнитного выравнивания, получая в результате постоянные магниты толщиной 1 мм.

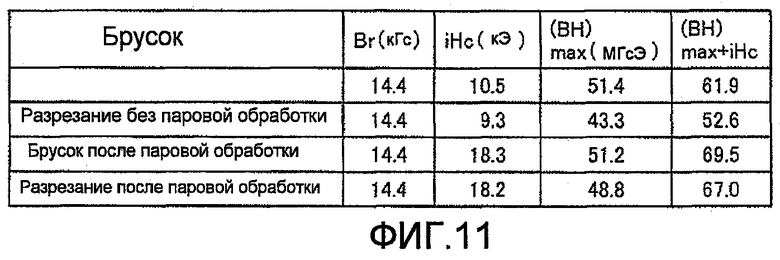

[0075] Фиг.11 представляет собой таблицу, показывающую средние значения магнитных свойств кусков постоянных магнитов, полученных в вышеописанном Примере 4, наряду со средними значениями магнитных свойств спеченных магнитов в виде бруска (Сравнительный Пример 4а), нарезанного на 1 мм толщиной, но не подвергнутого вакуумно-паровой обработке (Сравнительный Пример 4b), и постоянного магнита в виде бруска, подвергнутого вакуумно-паровой обработке (Сравнительный Пример 4с). Из данной таблицы можно видеть, что в результате осуществления вакуумно-паровой обработки коэрцитивная сила еще больше повышалась, и даже при последующем разрезании коэрцитивная сила не снижалась, при этом ее значение составляло 18,2 кЭ.

[0076] Краткое описание чертежей

Фиг.1 представляет собой схематический пояснительный вид поперечного сечения постоянного магнита, изготовленного согласно данному изобретению;

Фиг.2 представляет собой схематический вид устройства вакуумно-паровой обработки для осуществления обработки по данному изобретению;

Фиг.3 представляет собой схематический пояснительный вид поперечного сечения постоянного магнита, изготовленного согласно уровню техники;

Фиг.4(а) представляет собой пояснительный вид, иллюстрирующий вызванное обработкой резанием ухудшение поверхности спеченного магнита, а Фиг.4(b) представляет собой пояснительный вид, иллюстрирующий состояние поверхности спеченного магнита, изготовленного согласно данному изобретению;

Фиг.5 представляет собой таблицу, включающую средние значения магнитных свойств постоянного магнита, изготовленного согласно Примеру 1а;

Фиг.6 представляет собой таблицу, показывающую средние значения магнитных свойств постоянного магнита, изготовленного согласно Примеру 1b;

Фиг.7 представляет собой таблицу, показывающую средние значения магнитных свойств постоянного магнита, изготовленного согласно Примеру 2а;

Фиг.8 представляет собой таблицу, показывающую средние значения магнитных свойств постоянного магнита, изготовленного согласно Примеру 2b;

Фиг.9 представляет собой таблицу, показывающую средние значения магнитных свойств постоянного магнита, изготовленного согласно Примеру 3а;

Фиг.10 представляет собой таблицу, показывающую средние значения магнитных свойств постоянного магнита, изготовленного согласно Примеру 3b; и

Фиг.11 представляет собой таблицу, показывающую средние значения магнитных свойств постоянного магнита, изготовленного согласно Примеру 4.

[0077] Описание ссылочных номеров и обозначений

1 устройство вакуумно-паровой обработки

12 вакуумная камера

2 короб

21 ящик

22 крышка

20 рабочая камера

3 нагревательное средство

S спеченный магнит

М постоянный магнит

V испаряющийся материал

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА И ПОСТОЯННЫЙ МАГНИТ | 2008 |

|

RU2490745C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2423748C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2458423C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2454298C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2453942C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2445404C2 |

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377680C2 |

| ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2389098C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИТОВ | 2009 |

|

RU2446497C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417139C2 |

Изобретение относится к области изготовления постоянных магнитов, в частности к способу изготовления постоянного магнита с высокими магнитными свойствами, в котором Dy и/или Tb диффундируют в зернограничную фазу спеченного магнита на основе Nd-Fe-B. Предложенный способ обладает высокой производительностью при низкой стоимости и позволяет повысить магнитные свойства постоянных магнитов. Способ включает нагрев до заданной температуры в рабочей камере спеченного магнита на основе железа-бора-редкоземельного элемента, испарение фторида Dy и/или Tb, размещенных в той же самой или другой рабочей камере, обеспечение сцепления испаряющегося материала, который был испарен, с поверхностью спеченного магнита, путем диффундирования атомов испаряющегося материала в зернограничную фазу спеченного магнита. 2 н. и 12 з.п. ф-лы, 12 ил.

1. Способ изготовления постоянного магнита, включающий в себя:

нагревание до заданной температуры спеченного магнита на основе железа-бора-редкоземельного элемента, размещенного в рабочей камере;

испарение испаряющегося материала, включающего в себя фторид, содержащий по меньшей мере один из Dy и Tb, размещенного в той же самой или другой рабочей камере;

обеспечение сцепления испаряющегося материала, который был испарен, с поверхностью спеченного магнита; и

диффундирование атомов металла по меньшей мере одного из Dy и Tb сцепленного испаряющегося материала в зернограничную фазу спеченного магнита.

2. Способ изготовления постоянного магнита по п.1, в котором испаряющийся материал дополнительно включает в себя фторид, содержащий по меньшей мере один из Nd и Pr.

3. Способ изготовления постоянного магнита по п.1 или 2, в котором испаряющийся материал дополнительно включает в себя по меньшей мере один материал из группы, состоящей из Al, Ag, В, Ва, Be, С, Са, Се, Со, Cr, Cs, Cu, Dy, Er, Eu, Fe, Ga, Gd, Ge, Hf, Но, In, К, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Nd, Ni, P, Pd, Pr, Ru, S, Sb, Si, Sm, Sn, Sr, Та, Tb, Tm, Ti, V, W, Y, Yb, Zn и Zr.

4. Способ изготовления постоянного магнита по п.1 или 2, в котором спеченный магнит и испаряющийся материал размещают на расстоянии друг от друга.

5. Способ изготовления постоянного магнита по п.1 или 2, дополнительно включающий в себя выполнение увеличения или уменьшения количества испарений при постоянной температуре путем варьирования удельной площади поверхности размещаемого в рабочей камере испаряющегося материала, с регулированием таким образом подаваемого количества испаренного испаряющегося материала к поверхности спеченного магнита.

6. Способ изготовления постоянного магнита по п.1 или 2, дополнительно включающий в себя размещение спеченного магнита в рабочей камере, а после этого снижение давления в рабочей камере до заданного уровня и поддержание давления на этом уровне.

7. Способ изготовления постоянного магнита по п.6, дополнительно включающий в себя, после снижения давления в рабочей камере до заданного уровня, нагревание рабочей камеры до заданной температуры и поддержание температуры на этом уровне.

8. Способ изготовления постоянного магнита по п.1 или 2, дополнительно включающий в себя очистку поверхности спеченного магнита плазмой.

9. Способ изготовления постоянного магнита по п.1 или 2, дополнительно включающий в себя, после диффундирования атомов металла в зернограничную фазу, термообработку постоянного магнита при заданной температуре ниже упомянутой температуры для снятия напряжений в постоянном магните.

10. Способ изготовления постоянного магнита по п.1 или 2, дополнительно включающий в себя, после диффундирования по меньшей мере одного из Dy и Tb в зернограничную фазу спеченного магнита, разрезание спеченного магнита до заданной толщины в направлении, перпендикулярном направлению магнитного выравнивания.

11. Постоянный магнит, имеющий спеченный магнит на основе железа-бора-редкоземельного элемента, причем этот постоянный магнит характеризуется тем, что спеченный магнит размещают в рабочей камере и нагревают до заданной температуры; что вызывают испарение испаряющегося материала, выполненного из фторида, содержащего по меньшей мере один из Dy и Tb, и размещенного в той же самой или в другой рабочей камере; что вызывают сцепление испаренного материала с поверхностью спеченного магнита; и что вызывают диффундирование атомов металла по меньшей мере одного из Dy и Tb сцепленного испаряющегося материала в зернограничную фазу спеченного магнита.

12. Постоянный магнит по п.11, в котором испаряющийся материал дополнительно включает в себя фторид, содержащий по меньшей мере один из Nd и Pr.

13. Постоянный магнит по п.12, в котором испаряющийся материал включает в себя по меньшей мере один материал из группы, состоящей из Al, Ag, В, Ва, Be, С, Са, Се, Со, Cr, Cs, Cu, Dy, Er, Еu, Fe, Ga, Gd, Ge, Hf, Но, In, К, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Nd, Ni, P, Pd, Pr, Ru, S, Sb, Si, Sm, Sn, Sr, Та, Tb, Tm, Ti, V, W, Y, Yb, Zn и Zr.

14. Постоянный магнит по любому из пп.11 - 13, характеризующийся тем, что, после диффундирования по меньшей мере одного из Dy и Tb в зернограничную фазу спеченного магнита, спеченный магнит разрезают до заданной толщины в направлении, перпендикулярном направлению магнитного выравнивания.

| МАТЕРИАЛЫ R-FE-B ПОСТОЯННЫХ МАГНИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2113742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2118007C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1994 |

|

RU2063083C1 |

| WO 2006112403 A1, 26.10.2006 | |||

| WO 2006064848 A1, 20.06.2006 | |||

| JP 2006303433 A, 02.11.2006 | |||

| JP 2005175138 A, 30.06.2005. | |||

Авторы

Даты

2011-08-20—Публикация

2007-12-19—Подача