Изобретение относится к области композиционных материалов, а именно к композиционным материалам на основе лигноцеллюлозного сырья, и может быть использовано при изготовлении композиционных материалов (термостойких, пожаробезопасных покрытий для стеновых панелей, мебели, отделочных декоративных покрытий, электропроводящих потолочных панелей) для деревообрабатывающей и строительной промышленности.

Композиционные материалы такого типа представляют собой составы на основе термопластичного или другого связующего, наполнителя и различных добавок.

Рассмотрим известный композиционный материал для древесно-стружечных плит, где в качестве связующего используется карбамидоформальдегидная смола, в качестве наполнителя - древесные опилки или стружка, а для улучшения механических характеристик в материал вводят добавку стеарокса и других веществ [А.С. №1416499, Кл. C08L 97/02, 1986]. Несмотря на комплекс положительных характеристик, этот материал имеет низкую экологичность. Указанный недостаток аналога может быть устранен использованием связующих других типов.

Известно, что изготовление древесно-минеральных композиционных материалов на основе целлюлозосодержащего заполнителя, включающее обработку его химическими добавками (жидким стеклом, хлористым кальцием и др.) и совмещении с минеральным вяжущим, например портландцементом, и последующим формованием и окончательной обработкой изделий [Щербаков А.С., Мельникова Л.В., Гамова И.А. Технология древесных композиционных материалов. - М.: Экология, 1992, С.10-74]. Использование портландцемента в качестве связующего позволяет получить более экологичные материалы. Однако и этот аналог имеет недостатки: сложная технология изготовления изделий, низкие физико-механические показатели материала и низкая водостойкость.

Из известных композиционных материалов на основе целлюлозосодержащего сырья наиболее близким по технической сущности к заявляемому (прототипом) является полимерная композиция, включающая 10-30 мас.% термопластичного связующего и измельченную древесину, причем в качестве связующего в составе применяется смешанный сложный эфир целлюлозы, уксусной и алифатической кислот [Патент РФ №2092507, Кл. C08L 97/02, 1997]. Несмотря на то, что прототип устраняет основные недостатки описанного выше аналога - повышает прочность материалов при изгибе, водостойкость и упрощается процесс приготовления композиции, ему также присущи недостатки: низкая температура эксплуатации и слабая теплопроводность, что ограничивает область применения композиционного материала в строительстве при изготовлении изделий из композиционных материалов.

Основная задача заявляемого изобретения - создать композиции для получения композиционных материалов, обладающие водостойкостью, высокой прочностью и электропроводностью, огнестойкие и пожаробезопасные для применения в деревообрабатывающей и строительной промышленности.

Сущность предлагаемого изобретения заключается в том, что в композицию для получения композиционных материалов, содержащую в качестве связующего лигноцеллюлозное связующее - ацетилированную древесину осины, и дополнительно вводят добавку порошкообразного неорганического вещества из группы: Al, AlCl3*Н2О, Al(ОН)3 при следующем соотношении компонентов, мас.%: лигноцеллюлозное связующее - от 30 до 70, добавка - остальное.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Для активации лигноцеллюлозного материала (древесных опилок и стружки) перед получением лигноцеллюлозного связующего проводят его предварительную обработку на роторном кавитационном аппарате с частотой вращения ротора не менее 3000 об/мин. Навеску воздушно-сухих опилок или стружек древесины осины (фракция 1÷3 мм) массой 500 г помещают в стальной сосуд емкостью 50 л и заливают 8÷10 л воды, перемешивают при температуре 60÷70°С в течение 30 минут. Затем обработанную древесину отфильтровывают через полотняный фильтр, промывают водой до нейтральной среды, отжимают на фильтре и высушивают на воздухе до постоянной массы.

Получение лигноцеллюлозного связующего - ацетилированной древесины осины (АДО) на основе активированного лигноцеллюлозного материала проводят следующим образом. Навеску воздушно-сухих активированных опилок древесины осины массой 3,0 г помещают в круглодонную колбу емкостью 250 мл, снабженную обратным холодильником и помещенную на масляную баню (термостат). В колбу добавляют суспензию сульфата аммония (20% от массы взятой древесины) в 3 моль уксусного ангидрида. Реакционную смесь выдерживают при температуре 125÷130°С в течении 4 ч. Затем колбу охлаждают до комнатной температуры и добавляют в нее 100 мл дистиллированной воды. Смесь отфильтровывают на пористом стеклянном фильтре (класс пор 160) и промывают дистиллированной водой от уксусной кислоты и катализатора до нейтральной среды и отсутствия сульфат ионов (контроль по BaCl2).

Содержание связанных ацетильных групп определяют путем омыления образцов ацетилированной древесины 0,5 М спиртовым раствором гидроксида натрия с последующим обратным кондуктометрическим титрованием избытка щелочи 0,5 М соляной кислотой. Содержание связанных ацетильных групп в полученном связующем составляет 46 мас.%. Высокая термопластичность ацетилированной древесины, гидрофобные свойства, хорошая адгезия к минеральным, особенно, органическим веществам определяют возможности ее использования в качестве лигноцеллюлозного связующего для изготовления композиционных материалов для деревообрабатывающий и строительной промышленности.

Пример 2.

При изготовлении композиции для получения композиционного материала с добавкой (наполнителем) алюминия в шаровой мельнице без мелющих тел или в лопастном смесителе смешивают лигноцеллюлозное связующее, подготовленное по примеру 1, и порошок алюминия Al марки ПАП, АП-1,2 в течение 15÷20 мин. в следующих соотношениях, мас.%:

Лигноцеллюлозное связующее 30÷70,

наполнитель (порошок алюминия) - остальное.

Полученную смесь помещают в пробирку и нагревают не более 2 ч при 120°С, прессуют в виде таблеток (для удобства изучения свойств материала) диаметром 1 см, что соответствует диаметру отверстия в цилиндрической пресс-форме, под действием силы 15 кН. Свойства полученных материалов (образцы 2-6) приведены в табл.1.

Полученные композиционные материалы имеют прочность до 21,0 МПа, металлический блеск и используются для получения отделочных декоративных покрытий в деревообрабатывающей и строительной промышленности.

Пример 3.

При изготовлении композиции для получения композиционного материала с добавкой гидрата хлорида алюминия поступают аналогично примеру 2 с той разницей, что в качестве добавки к лигноцеллюлозному связующему берут порошок гидрата хлорида алюминия AlCl3*6Н2О, квалификации х.ч, предварительно доведенный до постоянный массы при 110÷120°С в течение 1,5÷2 ч и измельченный до размера частиц 100÷200 мкм. Свойства полученных лигноцеллюлозных композиционных материалов (образцы 7-11) приведены в табл.1.

Полученные композиции имеют прочность до 19,6 МПа, электропроводящие свойства (удельное электросопротивление до 104 Ом*см-1) и используются для получения электропроводящих потолочных панелей в деревообрабатывающей и строительной промышленности.

Пример 4.

При изготовлении композиции для получения композиционного материала с добавкой гидрата хлорида алюминия поступают аналогично примеру 2, с той разницей, что в качестве добавки (наполнителя) к лигноцеллюлозному связующему используют порошок гидроксида алюминия Al(ОН)3, полученный осаждением из водного раствора соли алюминия (например AlCl3*6Н2О) 0,5 М раствором гидроксида аммония, высушенным массы при 110÷120°С в течение 1,5÷2 ч. Свойства полученных материалов (образцы 12-16) приведены в табл.1.

Полученные композиции имеют наибольшую термостабильность (до 210°С) и используются для получения композиционного материала в деревообрабатывающей и строительной промышленности в качестве термостойких, пожаробезопасных покрытий для стеновых панелей, мебели.

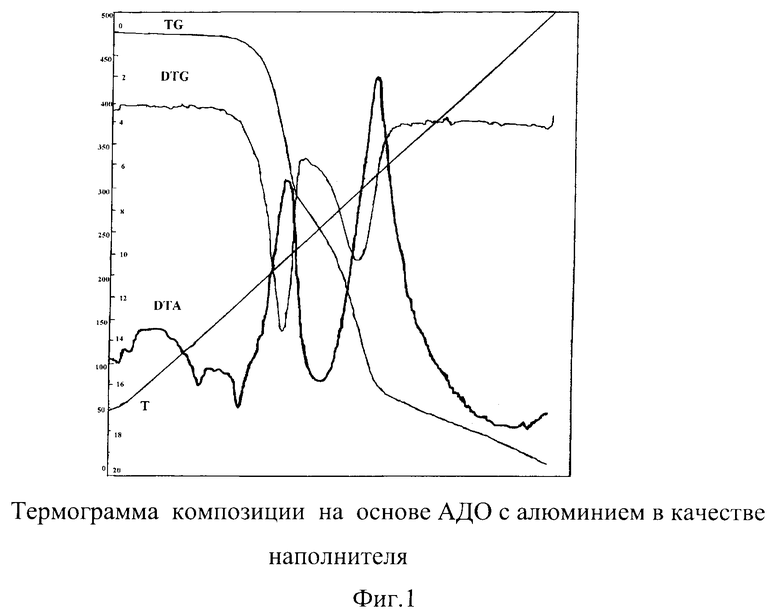

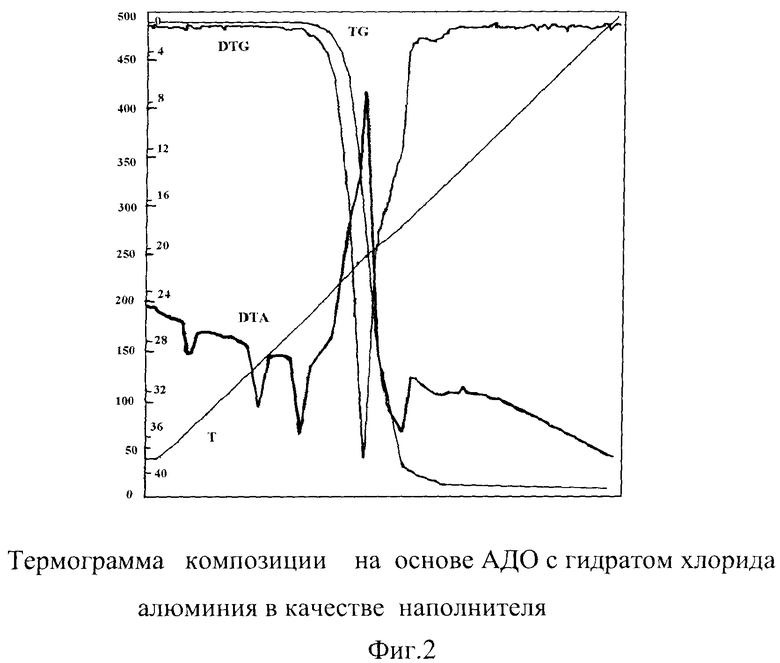

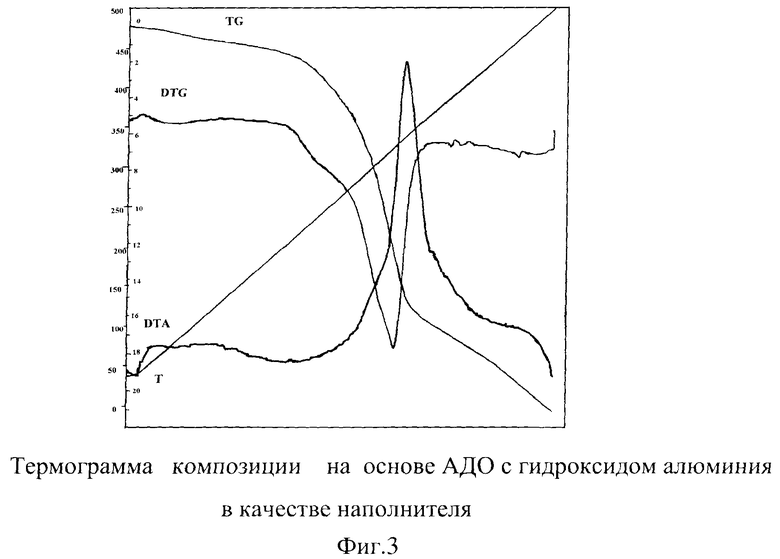

Как видно из данных таблицы 1, полученные композиции при содержании всех видов добавок (неорганических наполнителей) 30-70% имеют наилучшие показатели свойств. Прочность полученных композитов составляет до 21,0 МПа (214 кг/см2), что сравнимо с прототипом. К тому же данные материалы имеют низкие значения водопоглощения до 6,5% (табл.1). А также методом дифференциального термического анализа наблюдают термическую стабильность исходного и полученных материалов (табл.2): образец 3 (фиг.1) термоустойчив до 140°С, а образцы 8, 13 (фиг.2-3 соответственно) - до 210°С, что лучше прототипа. На основании данных показателей полученные композиции могут быть использованы для изготовления композиционных материалов (термостойких, пожаробезопасных покрытий для стеновых панелей, мебели, отделочных декоративных покрытий, электропроводящих потолочных панелей) в деревообрабатывающей и строительной промышленности.

Удельное электросопротивление, предел прочности разрушения и водопоглощение композиций

Термический анализ композиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2370362C1 |

| ВОЛОКНИСТАЯ ПЛАСТИФИЦИРОВАННАЯ ГИПСОВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2600947C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2592613C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| ПОЛИМЕР-АЛЬДЕГИДНАЯ СВЯЗУЮЩАЯ СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЕРЕВА | 2007 |

|

RU2421483C2 |

| Огнебиозащитное средство для древесины (варианты) | 2021 |

|

RU2768389C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНОГО МАТЕРИАЛА | 2003 |

|

RU2268819C2 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПРИМЕНЕНИЯ В ЦЕЛЛЮЛОЗНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ И СПОСОБЫ, ОТНОСЯЩИЕСЯ К ЭТОМУ | 2012 |

|

RU2605583C2 |

| КЛЕЕВАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ КОМПОЗИТОВ | 2013 |

|

RU2646638C2 |

Изобретение относится к области композиционных материалов на основе лигноцеллюлозного сырья, в частности к пресс-композициям, и может быть использовано в деревопереработке и строительстве. Композиционный материал получают из связующего - ацетилированной древесины осины с дополнительным введением добавки - порошкообразного неорганического вещества из группы: Al, AlCl3*6H2O, Al(ОН)3 при следующем массовом соотношении компонентов, мас.%: Лигноцеллюлозное связующее - от 30 до 70, добавка - остальное. Изобретение способствует расширению составов композиционных материалов, увеличению прочности, термостойкости и водостойкости композитов. 3 ил., 2 табл.

Композиция для получения композиционных материалов для деревообрабатывающей и строительной промышленности, включающая термопластичное связующее и наполнитель, отличающаяся тем, что в качестве связующего используют лигноцеллюлозное связующее - ацетилированную древесину осины и дополнительно вводят добавку - порошкообразное неорганическое вещество из группы: Al, Al Cl3·6Н2О, Al(ОН)3 при следующем массовом соотношении компонентов, мас.%:

| ГЕРМЕТИЗИРУЮЩИЙ СЛОЙ БЕСКАМЕРНОЙ ШИНЫ, ПНЕВМАТИЧЕСКАЯ ШИНА, СОДЕРЖАЩАЯ ЭТОТ СЛОЙ И КАМЕРА ШИНЫ | 1994 |

|

RU2124534C1 |

| СПОСОБ АЦЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285698C1 |

| Способ изготовления уплотненной древесины | 1979 |

|

SU859159A1 |

| WO 03084723 C2, 16.10.2003. | |||

Авторы

Даты

2010-01-10—Публикация

2007-09-12—Подача