Изобретение относится к технологиям приготовления растворов для варки древесины по сульфитному методу с использованием различных видов варочного основания или смесей варочных оснований и может быть использовано в целлюлозно-бумажной промышленности.

Известен способ приготовления растворов диоксида серы и бисульфитов магния, аммония и натрия, а также моносульфита натрия, осуществляемый в барботажной поглотительной колонне, снабженной сетчатыми тарелками. Способ включает подготовку водных растворов или суспензии варочных оснований, подачу раствора или суспензии сверху аппарата, подачу снизу в аппарат газовой смеси, содержащей диоксид серы, вывод из аппарата с водной фазой продуктов взаимодействия основания и диоксида серы, а также отработанного газа, не содержащего диоксида серы. По этому способу можно получать 120 м3/ч сырого варочного раствора при массе барботажной колонны 7000 кг («Технология целлюлозно-бумажного производства. Справочные материалы». Том I (Часть 1). Стр.315-316, Санкт-Петербург, изд-во Санкт-Петербургской государственной лесотехнической академии (СПбЛТА), 2002 г.).

Наиболее близким по технической сущности и назначению является способ, осуществляемый в башне давления, снабженной насадкой. В этом способе общее давление газовой смеси, поступающей в башню снизу, составляет 0,15 МПа. Водная среда, содержащая основание, поступает сверху башни. Производительность системы по этому способу 2200 м3/сут (91,6 м3/ч) сырого варочного раствора. Масса металлических конструкций 10,8 т, масса футеровки 30 т, масса насадки 30 т. («Технология целлюлозно-бумажного производства. Справочные материалы. Том I (Часть 1). Стр. 320, Санкт-Петербург, изд-во Санкт-Петербургской государственной лесотехнической академии (СПбЛТА), 2002 г.).

Недостатком обоих указанных способов является их низкая производительность в расчете на единицу массы установок, а также нестабильность соотношения концентраций компонентов раствора в процессе его приготовления.

Положительными результатами использования предлагаемого изобретения являются повышение производительности процесса в расчете на единицу массы используемой установки, простота регулирования характеристик варочных растворов в процессе приготовления по составу и концентрации компонентов, а также возможность использования инертной части газовой смеси в высокоэффективной флотационной очистке варочных растворов без затрат на компрессию флотирующего газа. Эта часть при производительности по варочной кислоте 120 м3/ч составляет более 8000 нм3/ч азота с примесью примерно 3-6% кислорода.

Указанные положительные результаты достигаются тем, что в способе приготовления растворов для сульфитной варки древесины путем обработки в массообменном аппарате водной среды, содержащей варочное основание, газовой смесью, содержащей диоксид серы, при повышенном давлении смеси, согласно изобретению используют аппарат с тангенциальной подачей водной среды, снабженный пористым элементом, разделяющим его внутреннее пространство на две продольные полости, газовую смесь подают по одну сторону элемента и далее в водную среду через его поры под давлением 0,6-1,2 МПа, а водную среду подают по другую сторону элемента под давлением на 0,04-0,06 МПа ниже давления газовой смеси. Водную среду целесообразно подавать в виде основного и дополнительного потоков. Водную среду после ее обработки газовой смесью подвергают флотационной очистке с использованием в качестве флотоагента инертной газообразной части продуктов обработки. При этом в водную среду при ее флотационной очистке подают продукты сдувок из варочных котлов.

Способ приготовления сырой варочной кислоты осуществляют в массообменном аппарате, состоящем из полого корпуса в виде трубы с днищем и крышкой, снабженном средствами тангенциальной подачи водной среды и пористым элементом, расположенным внутри трубы и разделяющим ее внутреннее пространство на две продольные полости, сообщающиеся между собой исключительно через поры элемента, средств подачи водной фазы в виде двух потоков и газовой смеси соответственно во внешнюю и внутреннюю полости, средств вывода продуктов обработки водной среды газовой смесью.

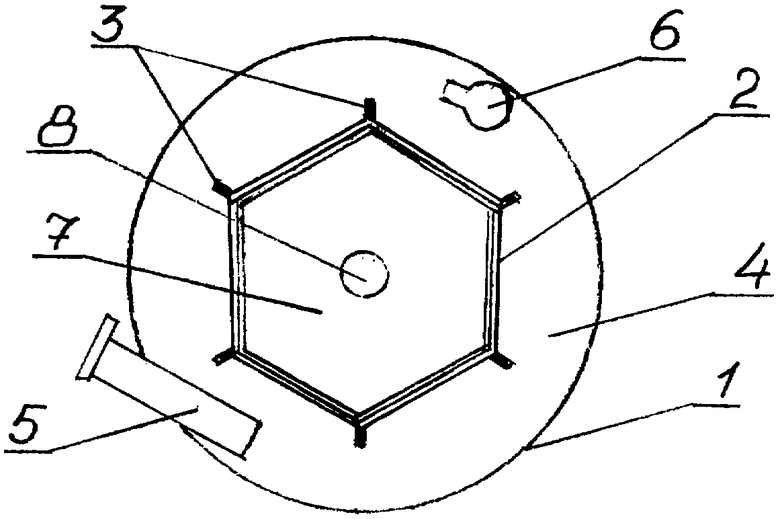

Вид поперечного сечения устройства показан на чертеже, где 1 - стенки трубы корпуса, 2 - пористый элемент, состоящий из нескольких герметичного соединенных между собой боковыми сторонами секций, 3 - крепления секций боковыми сторонами одна к другой, 4 - внешняя полость для водной среды, 5 - средство тангенциальной подачи водной среды в полость 4, 6 - средство подачи дополнительного потока водной среды, 7 - полость для газовой смеси, 8 - средство подачи газовой смеси в полость 7.

Процесс осуществляют следующим образом. Основной поток водной среды, содержащей варочное основание в растворенном виде или в виде суспензии, под давлением подают тангенциально с использованием средства 5 во внешнюю полость 4. Для усиления вращательного движения потока жидкости целесообразно в эту полость также под давлением подавать тангенциально в нескольких точках вдоль оси корпуса с использованием средства 6 дополнительное количество водной среды. При получении варочного раствора со смесью солей двух видов основания, например натрия и магния, дополнительный поток может служить средством подачи в водную среду заданного количества второго основания. При получении раствора магниевых солей сернистой кислоты дополнительным потоком может быть раствор сульфита или кислого бисульфита магния, раствор сернистой кислоты. С дополнительным потоком в водную систему можно подавать также коагулянты и флоккулянты, необходимые для эффективной флотационной очистки варочных растворов.

Во внутреннюю полость 7 подают под давлением 0,6-1,2 МПа газовую смесь, содержащую, например, от 15 до 18% диоксида серы, 79% азота и 3-6% кислорода. Давление газовой среды во внутренней полости на 0,02-0,06 МПа выше давления водной среды во внешней полости аппарата. Этот перепад давления обеспечивает процесс фильтрации газов из внутренней полости через поры перегородок во внешнюю полость, то есть в поток водной среды. Газы выходят из пористых элементов в виде мельчайших пузырьков, которые смываются потоком жидкости и растворяются в ней. При наличии в водной среде основания с заданной концентрацией происходит реакция между диоксидом серы и основанием с образованием солей сернистой кислоты заданного состава. Растворимость газов в водной системе при повышенном давлении (0,6-1,2 МПа) значительно выше их растворимости при нормальном давлении. Соответственно, при высокой концентрации растворенного диоксида серы резко ускоряется весь процесс в целом.

С использованием предлагаемого способа и описанного выше устройства возможно быстрое и точное регулирование следующих параметров процесса без его остановки: давления газовой смеси и соответственно скорости поступления диоксида серы через поры перегородок в жидкую фазу и образования раствора солей сернистой кислоты, скорости потока жидкой среды и интенсивности его вращения без изменения давления жидкости, а также состава варочных оснований в водной среде внутри аппарата. При правильном выборе этих параметров получают раствор с заданным содержанием компонентов за один проход, то есть без рециркуляции водной среды. Регулирование параметров процесса проводят по значениям pH жидкой фазы на выходе из аппарата.

При получении солей сернистой кислоты по предлагаемому способу раствор соли выводят из аппарата при повышенном давлении в виде газожидкостной системы, которую направляют под этим избыточным давлением в водораспределитель в камере флотации. В водораспределителе давление сбрасывается до нормального и в объем камеры газожидкостная смесь поступает в виде водной фазы, насыщенной мелкими пузырьками азота, и небольшого количества кислорода, которые поднимаются вверх, захватывая взвешенные в жидкой фазе скоагулировавшиеся частицы. Эти частицы отделяют от раствора солей с пенным слоем.

Во флотатор подают также жидкие и газообразные продукты сдувок, отбираемых из варочных котлов в процессе варки древесины. В итоге получают варочный раствор с заданными характеристиками: видом или видами варочного основания и их концентрацией, содержанием связанного и свободного диоксида серы.

Испытания способа проводились с использованием соединенных последовательно по основному потоку жидкой фазы трех массообменных аппаратов типа АДТ, переоборудованных для обеспечения возможности раздельной тангенциальной подачи во внешние полости каждого из них двух потоков водной среды, средствами подачи в аппараты через днище газовой смеси. Аппараты снабдили также средствами измерения давления газовой и жидкой фаз, средствами отбора проб жидкой фазы для измерения pH. В испытаниях использовали газовую смесь из серной печи, содержащую 15% диоксида серы, 79% азота и 6% кислорода. Растворы и суспензии оснований с заданной их концентрацией готовили известными методами.

Следующие примеры иллюстрируют предлагаемый способ.

Пример 1. Готовят раствор кальцинированной соды с содержанием ее в пересчете на оксид натрия 1,94%. Этот раствор в аппарат подают основным и дополнительным потоками под давлением 0,54 МПа. Газовую смесь подают в аппарат под давлением 0,6 МПа. На выходе из аппарата получают сырой бисульфитный раствор, содержащий всего диоксида серы 3,4%, связанного 2,0% и имеющий значение pH 5,6. После смешения варочного раствора во флотационной камере с заданным количеством жидкой фазы и продуктами сдувок, отбираемых из варочных котлов в процессе варки, получают варочный раствор с содержанием всего диоксида серы 3,2%, связанного SO2 1,5% и pH 2,5.

Пример 2. Готовят суспензию гидроксида магния и подают ее в аппарат под давлением 1,18 МПа основным и дополнительным потоками. Газовую смесь подают под давлением 1,2 МПа. На выходе из флотационной камеры после смешения газожидкостных продуктов обработки с продуктами сдувок из варочных котлов получают бисульфитный варочный раствор с содержанием всего диоксида серы 5,19%, связанного 2,66%, основания в пересчете на оксид магния 1,66%, pH раствора 4,5.

Пример 3. Готовят бисульфитный варочный раствор на смешанном магний-натриевым основанием при соотношении оксид магния: оксид натрия = 9:1. Основной поток-суспензия гидроксида магния, натриевое основание в виде кальцинированной соды подают в массообменный аппарат с дополнительным потоком. Давление водной среды в аппарате 0,84 МПа, газовой смеси 0,9 МПа. На выходе из флотационной камеры после смешения с продуктами сдувок получают варочный раствор с содержанием всего SO2 5,5%, связанного 2,67%, pH 2,3.

Для сопоставления производительности способа и соответственно установки и способа по прототипу произведен пересчет опытных данных по примерам на производительность 100 м3/ч. Для обеспечения такой производительности по предлагаемому способу достаточно использовать аппарат с площадью сечения внутренней полости, эквивалентной сечению трубы с диаметром 210-240 мм. Максимальная масса промышленной установки в этом случае не превысит 3000 кг. При этом одновременно обеспечивается заданный состав варочной кислоты и его стабильность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД НАПОРНОЙ ФЛОТАЦИЕЙ | 2008 |

|

RU2386590C1 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ ГАЗОВ В ВОДНОЙ СРЕДЕ | 2008 |

|

RU2378430C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА НАПОРНОЙ ФЛОТАЦИЕЙ | 2009 |

|

RU2418745C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПОЛИСУЛЬФИДНОЙ ВАРКИ ДРЕВЕСИНЫ | 2008 |

|

RU2361026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2009 |

|

RU2390496C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД НАПОРНОЙ ФЛОТАЦИЕЙ | 2007 |

|

RU2327646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО ЛИГНИНА | 2007 |

|

RU2338821C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2012 |

|

RU2499857C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2493308C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2491379C1 |

Изобретение касается получения растворов для сульфитной варки древесины и может быть использовано в целлюлозно-бумажной промышленности. Водную среду, содержащую варочное основание, обрабатывают газовой смесью, содержащей диоксид серы. Для этого используют аппарат с тангенциальной подачей водной среды, снабженный пористым элементом, разделяющим его внутреннее пространство на две продольные полости. Газовую смесь подают по одну сторону элемента и далее в водную среду через его поры под давлением 0,6-1,2 МПа, а водную среду подают по другую сторону элемента под давлением на 0,04-0,06 МПа ниже давления газовой смеси. Водную среду подают в виде основного и дополнительного потоков. Водную среду после ее обработки газовой смесью подвергают флотационной очистке с использованием в качестве флотоагента инертной газообразной части продуктов обработки. В водную среду при ее флотационной очистке подают продукты сдувок из варочных котлов. Техническим результатом является повышение производительности процесса и его упрощение. 3 з.п. ф-лы, 1 ил.

1. Способ получения растворов для сульфитной варки древесины путем обработки в массообменном аппарате водной среды, содержащей варочное основание, газовой смесью, содержащей диоксид серы, при повышенном давлении смеси, отличающийся тем, что используют аппарат с тангенциальной подачей водной среды, снабженный пористым элементом, разделяющим его внутреннее пространство на две продольные полости, газовую смесь подают по одну сторону элемента и далее в водную среду через его поры под давлением 0,6-1,2 МПа, а водную среду подают по другую сторону элемента под давлением на 0,04-0,06 МПа ниже давления газовой смеси.

2. Способ по п.1, отличающийся тем, что водную среду подают в виде основного и дополнительного потоков.

3. Способ по п.1, отличающийся тем, что водную среду после ее обработки газовой смесью подвергают флотационной очистке с использованием в качестве флотоагента инертной газообразной части продуктов обработки.

4. Способ по пп.1 и 3, отличающийся тем, что в водную среду при ее флотационной очистке подают продукты сдувок из варочных котлов.

| Технология целлюлозно-бумажного производства | |||

| Справочные материалы | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - СПб.: из-во Санкт-Петербургской государственной лесотехнической академии, 2002, с.320 | |||

| Способ приготовления варочного раствора для сульфитной варки древесины | 1980 |

|

SU937582A1 |

| Способ приготовления сульфитной варочной кислоты для производства целлюлозы | 1982 |

|

SU1074929A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОГО ВАРОЧНОГО РАСТВОРА НА МАГНИЕВОМ ОСНОВАНИИ ДЛЯ ВАРКИ ЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ РЕГЕНЕРИРОВАННЫХ ХИМИКАТОВ | 2005 |

|

RU2303093C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОГО ВАРОЧНОГО РАСТВОРА НА МАГНИЕВОМ ОСНОВАНИИ ДЛЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2149231C1 |

| Переменный корректор затухания | 1976 |

|

SU582569A1 |

| US 3761349 A, 25.09.1973. | |||

Авторы

Даты

2010-01-10—Публикация

2008-06-24—Подача