(5)СПОСОБ ПРИГОТОВЛЕНИЯ ВАРОЧНОГО РАСТВОРА ДЛЯ СУЛЬФИТНОЙ ВАРКИ ДРЕВЕСИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2079591C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2425917C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2437972C1 |

| Способ получения целлюлозы | 1990 |

|

SU1756433A1 |

| Способ промывки биметаллических котлов периодического действия для сульфитной варки целлюлозы | 1977 |

|

SU960340A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2138590C1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Способ улавливания сульфитного масла и получения сернистого газа в жидком состоянии из сдувочных газов сульфитной варки целлюлозы | 1949 |

|

SU87044A1 |

| Аппарат для непрерывной варки целлюлозы | 1937 |

|

SU54896A1 |

1

Изобретение относится к целлюлозно-бумажной прокышленности к может быть использовано при сульфитной варке целлюлозосодержащего сырья;

Приготовление варочного раствора для сульфитной варки заключается в смешениисвежих варочных растворов, так называемой сырой кислоты с перепускным щелоком и сдувочными газани , содержащими SOrj, при одновременной регенерации тепла сдувочных газов Cl .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ приготовления варочного раствора для сульфитной варки древесины, включающий отделение от сдувочных газов водного раствора SOij, содержащегося в отработанной варочной жидкости, конденсирование сдувочных газов с получением первичного «идкого , абсорбирование несконденсированных сдувочных газов, смешение продукта адсорбции

С отделенным водным раствором , десорбирование паром полученной смеси с отгонкой SOn в виде газа, направляемого затем на смешение оо сдувочными газами, последующее смешение полученного жидкого SO/j с сырой башенной кислотой и перепускным щелоком. При десорбировании смеси паром с отгонкой 50(2 поддерживают такое же давление, как в варочном котле,

to т.е. 140-150С 2.

Однако ведение процесса по известному способу приводит к значительным потерям серы.

Цель, изобретения - сокращение терь серы.

Эта цель достигается тем, что согласно способу приготовления варочного раствора для сульфитной варки древесины, включающему отделение от сду20вочных газов водного раствора SO, содержащегося в отработанной варочной жидкости, конденсирование сдувоч ных газов с получением первичного ,

жидкого SO,, абсорбирование несконденсированных сдувочных газов, смешение продукта абсорбции с отделенным водным раствором , десорбиро вание паром полученной смеси, последующее смешение жидкого 50 с сырой башенной кислотой и перепускным щелоком, после десорбирования полученный продукт конденсируют и полученный жидкий 50(2 смешивают с первичным жидким 50л, при этом конденсирование сдувочных газов проводят при температуре, превышаюсцей температуру выпадения кристаллогидрата 50,2 на O., и давлении, меньш м давления при варке на 0,020,1 МПа„

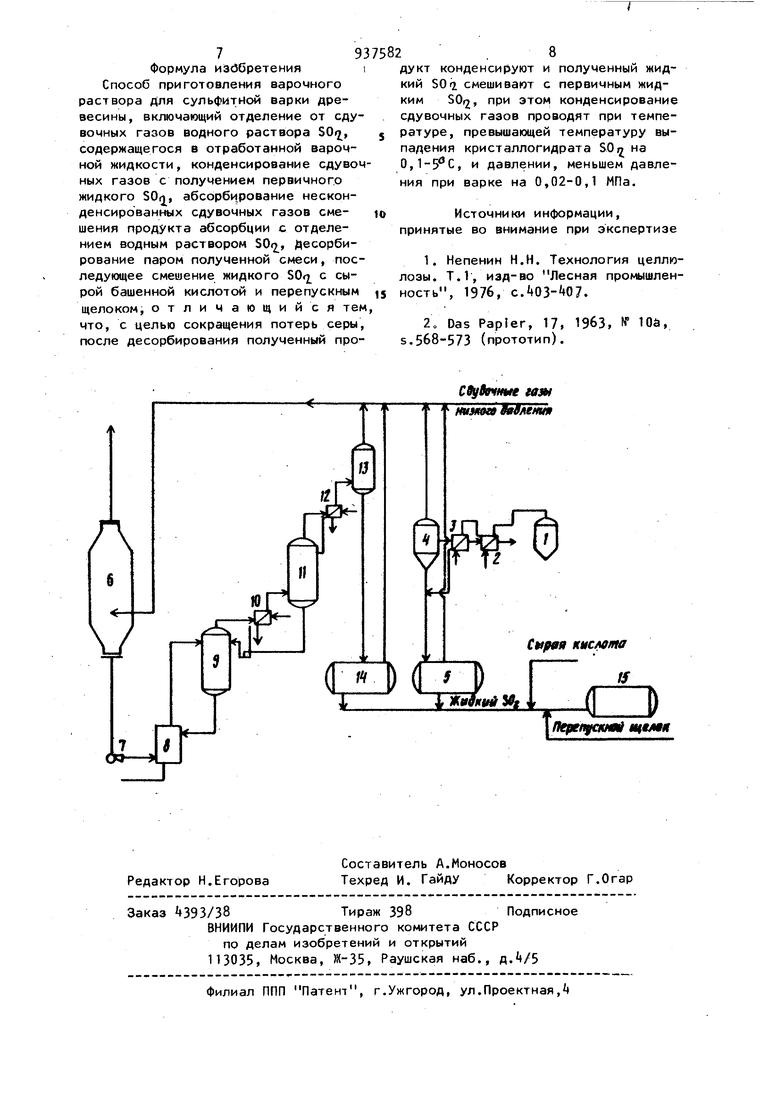

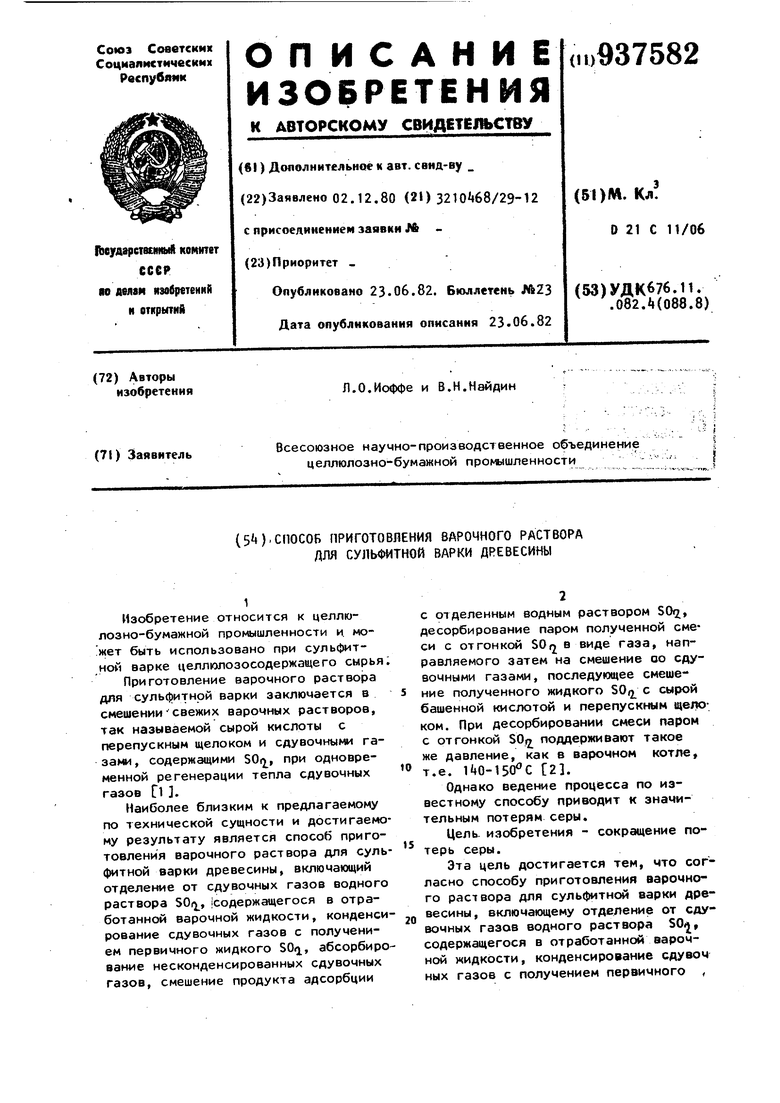

На чертеже представлена схема приготовления варочного раствора для сульфитной варки древесины по предлагаемому способу.

Согласно этой схеме от сдувочных газов в сепараторе 1 отделяют унесенные капли щелока, затем из сдувочных газов в теплообменнике 2 отделяют водный раствор SOfi. Далее сдувочные газы направляют в теплообменник 3 на конденсацию, при этом их конденсирование проводят при температуре, превышаю1чей температуру выпадения кристаллогидрата SOi на 0,, и давлении, меньшем давления при варке на 0,02-0,1 МПа. Полученный первичный жидкий $0онаправляют в сепаратор k и далее в резервуар 5.

Несконденсировавшиеся сдувочные газы S0(, с.дувочные газы низкого давления и избыточные газы из ре-. зервуара 5 абсорбируют в абсорбере 6, из которого затем насосом 7 через теплообменник 8 направляют в десорбер 9. В последний поступает и водный раствор SOij, отделенный в сепараторе 1. Полученную смесь десорбируют.

Из десорбера 9 полученный продукт - парогазовую смесь направляют в теплообменник 10 для конденсации воды, конденсат возвращается в десорбер 9, а несконденсированные газы поступают в обогатительную колонку 11, орошаемую конденсатом жидкого SOti из теплообменника 12 и сепаратора 13. Сконденсировавшийся SOft через сепаратор 13 собирают в емкости Т.

Полученный жидкий SOij из резервуаров 5 и l смешивают в регенерационной емкости 15 с сырой башенной кислотой, перепускным щелоком и направляют на сульфитную варку древесины.

Экспериментально установлено, что равновесный коэффициент К конденсации SOfj из сдувочных газов может быть рассчитан по уравнению

100-С . (

(ES-iK

где С - концентрация 50(2 в сдувочных газах,;

Р„ - давление в системе конденсации 50(2, МПа;

Р равновесное парциальное давление над жидким S0i2 при выбранной температуре охлаждения газа, МПа. Из уравнения 1 следует, что чем выше поддерживается давление Р„ и ниже давление Р, т.е„ чем ниже температура охлаждения сдувочных газов, тем выше коэффициент К и меньше участвует в абсорбционнодесорбционном цикле, при котором расходуется пар. Из уравнения 1 также следует, что конденсация SOr может иметь место только в том случае, когда поэтому конеч УО газовую сдувку из варочных котлов можно проводить только до давления ,,. Минимальная величина давления Р ограничена температурой образования кристаллогидрата SOn,

т.е. .

При охлаждении сдувочных газов необходимо поддерживать минимальную температуру, не превышающую с-12С, и максимально возможное давление на 0,02-0,1 МПа ниже рабочего давления в газовой фазе варочных котлов, причем при проведении конечной газовой сдувки в одном котле давление при конденсации SO «2 постепенно снижают так, чтобы оно оставалось на 0,020,1 МПа ниже давления в газовой фазе этого котла, но на 0,05-0,2 МПа превышало парциальное давление SOri над жидким SQ( при температуре сжижения.

Перепад давления 0,02-0,1 МПа обус ловлей гидравлическим сопротивлением системы транспортировки газов через установку. Величина давления 0,05-0,2 МПа связана с наличием в сдувочных газах инертных газов, которые уносят с собой 50 rj при конденсации. Экспериментально установлено, чт расход пара на десорбирование можно определить- по формуле -t1. ч -U воды м СУ количество сопутствущих SOijj паров воды, кг; вес десорбируемого раство ра, кг; Х - начальная концентрация S0( в десорбируемом растворе Д; Х. - конечная концентрация SOfi в растворе после десорбции Д: ot - коэффициент, характеризую щий относительную летучесть паров воды и SOij над водным раствором SOq, Коэффициент dL уменьшается со сни жением температуры десорбирования, поэтому при десорбировании SOij из его водного раствора температуру следует поддерживать минимальной. При этом десорбирование ведут при температуре, когда парциальное давление .воды равно или превышает общее давление конденсирования 50г2, а давление должно быть на 0,02-0,2 выше порциального давления SOn при минимально достижимой температуре конденсации. Пример 1. Приготовление варочного раствора проводят по извест ному способу при следующих параметрах: концентрация $0л в сдувочных газах 90S, температура в теплообменнике для конденсации SOq , давление при конденсации Q ,1 МПа из быточное давление), концентрация S0 в десорбируемой жидкости 5% а после десорбции - 0,05.Начальная концентрация SOq в отработанном щелоке (8 м на тонну целлюлозы) в варочном котле перед конечной газовой сдувкой составляет 2,0% при температуре , при этом сдувки варочного котла до конечной газовой сдувки отсутствуют. Количество жидкого SOn, образующееся при конечной газовой сдувке до давления 0,4 МПа; составляет 83 кг на тонну целлюлозы. В абсорбер поступает 77 кг SOq на тонну целлюлозы. На десорбцию SOq из этог раствора потребовалось затратить 85 кг пара на тонну целлюлозы. П р и м е р 2. Приготовление варочного раствора осуществляют по пр 2 лагаемому способу при параметрах, указанных в примере 1, но давление конденсации при конечной сдувке постепенно снижают с 0,6 до 0,3 МПа (избыточное давление). Десорбирование проводят при температуре конденсации SOi до остаточного содержания , при давлении 0,3 МПа и температуре . Количество жидкого SOo, образующееся при конечной сдувке до давления 0,3 МПа (избыточное давление , составило 113 кг на тонну целлюлозм. В абсорбер поступает кг SOj. на тонну целлюлозы. На десообиию SO(2 из этого раствора потребовалось затратить 1 кг пара на тонну целлюлозы. П р и м е р 3. Приготовление варочного раствора (ведут по известному способу при параметрах, указанных в примере 1, но при этом до начала конечной сдувки со сдувками высокого давления удаляют 200 кг SO,. тонну целлюлозы. Количество жидкого SOij, образующееся из сдувочных газов, составило 26 кг на тонну целлюлозы..В абсорбер поступает 96 кг SOrj на тонну целлюлозы. На десорбцию SO rj из этого раствора потребовалось затратить k6 кг пара на тонну целлюлозы . Пример. Приготовление варочного раствора ведут по предлагаемому способу при параметрах, указанных в примере 2, но при этом до начала конечной сдувки уходит со сдувками высокого давления 200 кг SO на тонну целлюлозы. Количество жидкого SOii, образующе еся на сдувочных газах, составляет 293 кг на тонну целлюлозы. В a6cop6et поступает 67 кг SOi на тонну целлюлозы. На десорбцию SOrj из этого раствора потребовалось затратить 59 кг пара на тонну целлюлозы. Сопоставление данных по приготовлению варочного раствора по известие му (примеры 1 и 3) и предлагаемое способу (примеры 2 и ) показывает что по предлагаемому способу при пp. готовлении варочного раствора norepi серы снизились в 1,5-2 раза за счет уменьшения объема десорбируемой жидкости и абсолютной величины остаточ ного содержания SOij после десорбиро вания, а расход пара на десорбирова ние уменьшился в 2,0-2,5 раза.

Формула изобретенияi

Способ приготовления варочного раствора для сульфитной варки древесины, включающий отделение от сдувочных газов водного раствора SOij, содержащегося в отработанной варочной жидкости, конденсирование сдувочных газов с получением первичного жидкого SOij, абсорби рование несконденсированных сдувочных газов смешения продукта абсорбции с отделением водным раствором SOt, Десорбирование паром полученной смеси, последующее смешение жидкого с сырой башенной кислотой и перепускным щелоком, отличающийся тем что, с целью сокращения потерь серы, после десорбирования полученный продукт конденсируют и полученный жидкий soil смешивают с первичным жидКИМ SO

1(2, при этом конденсирование

сдувочных газов проводят при температуре, превышающей температуру выпадения кристаллогидрата SOi на 0,, и давлении, меньшем давления при варке на 0,02-0,1 МПа.

Источники информации, принятые во внимание при экспертизе

2„ Das Papier, 17, 19бЗ, Н Юй, S.568-573 (прототип). C8y9ewtte tasu Л n tyawgi щемя

Авторы

Даты

1982-06-23—Публикация

1980-12-02—Подача