Изобретение относится к способам обработки белого сульфатного щелока с целью получения раствора для полисульфидной варки древесины и может быть использовано в целлюлозно-бумажной промышленности.

Известен способ приготовления раствора полисульфида натрия для варки целлюлозы путем растворения элементарной серы при повышенной температуре в окисленном белом щелоке (SU, №1326692, А1, МПК D21C 3/02, опубл. 30.07.87). При достаточном содержании в белом щелоке гидроксида натрия и расходе элементарной серы в количестве, обеспечивающем молярное соотношение серы и гидроксида натрия от 0,4:1 до 1:1, можно получить раствор с концентрацией полисульфида (г/л в ед. серы) 58,3-60,1. Недостаток указанного способа заключается в том, что добавление элементарной серы в белый щелок нарушает баланс серы и натрия в варочном растворе, увеличивает выбросы газообразных соединений серы в атмосферу.

Известен также способ получения полисульфидного щелока, включающий обработку белого сульфатного щелока воздухом в присутствии гетерогенного катализатора. (RU, №2217538, С1, МПК D21С 3/02, опубл. 27.11.2003 г.) При времени окисления 10-15 мин степень окисления сульфида натрия, в зависимости от типов активного компонента катализатора, количеств катализатора и модифицирующей добавки, составляет 55,4-76,9% при содержании полисульфидов в окисленном щелоке (г/дм3) от 4,3 до 8,9.

Недостатками этой технологии являются высокая сложность и многостадийность изготовления катализаторов, высокая стоимость их компонентов и, соответственно, высокая стоимость собственно процесса приготовления полисульфидного щелока.

Наиболее близким по технической сущности и назначению является способ получения полисульфидных растворов путем окисления белого сульфатного щелока кислородом воздуха или чистым кислородом с использованием в качестве каталитической добавки небольшого (0.5%) количества черного щелока (Новикова А.И., Маховер С.С., Бутко Ю.Г. Окисление белого щелока кислородом. Химия и технология волокнистых полуфабрикатов: Сборник трудов ЛТА им. С.М.Кирова; Л., 1985, стр.5-58). В этом способе белый щелок на окисление подается из бака в колонну-сатуратор сжатым воздухом или насосом, а окисление осуществляется барботированием воздуха через слой щелока. Щелок при температуре 70-90°С циркулирует в колонне до достижения 98-100%-ной степени окисления сульфида натрия. Эта величина степени окисления сульфида натрия белого щелока Светогорского ЦБК достигалась за 160-170 мин обработки щелока и за 90-95 мин обработки щелока Сегежского ЦБК.

Недостаток этого способа обусловлен необходимостью длительной обработки белого щелока.

Технический результат при использовании предлагаемого изобретения заключается в сокращении длительности окисления белого щелока.

Указанный технический результат достигается тем, что в способе приготовления варочного раствора для полисульфидной варки древесины путем окисления белого щелока кислородом в сатураторе в режиме рециркуляции щелока при 70-90°С в присутствии черного щелока в качестве каталитической добавки, согласно изобретению, используют сатуратор с тангенциальной подачей в него щелока, пористыми перегородками, разделяющими его внутреннее пространство на две продольные полости, кислород подают по одну сторону перегородок и затем в щелок через их поры под давлением 0,3-1,4 МПа, причем это давление на 0,04-0,06 МПа выше давления щелока, подаваемого по другую сторону перегородки. Перед подачей в сатуратор смесь белого и черного щелока подвергают очистке флотацией и фильтрацией. Щелок в линии рециркуляции и перед отбором на варку пропускают через слой активированного угля.

Установка для приготовления варочного раствора для полисульфидной варки включает элементы, обязательные для осуществления любого известного способа окисления белого щелока в режиме рециркуляции. Это расходный бак для подлежащего окислению белого щелока, насосы высокого давления для подачи щелока на окисление и в системе рециркуляции щелока, нагреватель щелока, терморегулятор, сатуратор-реактор, компрессор для воздуха или кислорода, пробоотборник, система трубопроводов и запорной арматуры и т.п. Основной частью установки является сатуратор-реактор с разделенным пористыми перегородками внутренним пространством продольно оси на две полости, в одну из которых подают белый щелок, а в другую - кислород.

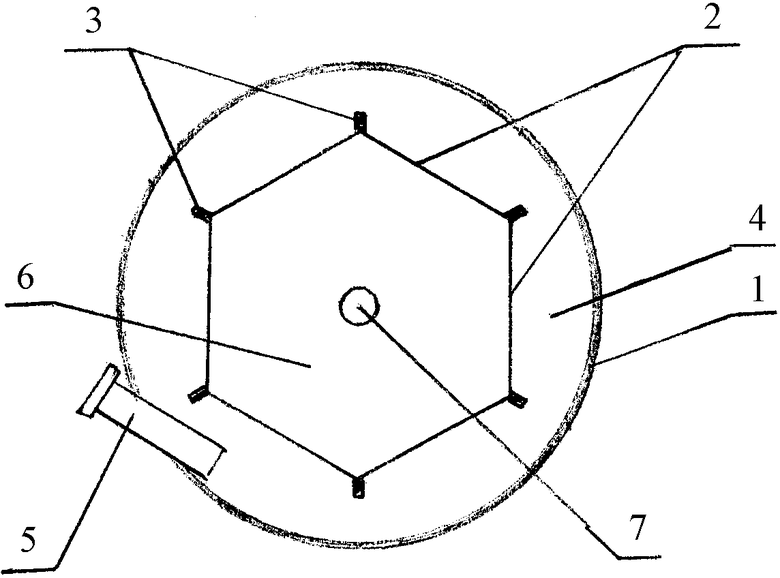

Вид сверху поперечного сечения сатуратора показан на чертеже, где 1 - корпус сатуратора, 2 - пористые перегородки, 3 - крепления боковых сторон перегородок одна к другой, 4 - полость для белого щелока, 5 - средство для тангенциальной подачи щелока, 6 - полость для кислорода, 7 - средство для подачи кислорода. Соотношение масштабов деталей на чертеже не соблюдено.

Сатуратор-реактор может быть расположен горизонтально или вертикально. Установка может также содержать несколько связанных последовательно по потоку белого щелока сатураторов.

Способ осуществляют следующим образом. В подлежащий окислению белый щелок добавляют 0,5% черного щелока, смесь очищают от взвешенных частиц флотацией с последующей фильтрацией осветленного раствора. Эта смесь поступает в расходный бак. Из бака белый щелок с помощью винтового насоса высокого давления подается в нагреватель, где температура щелока повышается до 70-90°С, и затем тангенциально поступает во внешнюю полость сатуратора 4.

В центральную полость 6 внутреннего пространства сатуратора компрессором подается под заданным давлением кислород.

В сатуратор щелок нагнетается под давлением 0,3-1,4 МПа. Это давление выше необходимого для прокачивания щелока с необходимой скоростью через всю систему рециркуляции. Давления кислорода в сатураторе должно быть выше на 0,03-0,06 МПа давления щелока.

Величина перепадов давления между полостями в сатураторе и размер транспортных пор перегородки обеспечивают поступление кислорода через нее в виде мельчайших пузырьков, которые сразу же смываются вращающимся потоком щелока, растворяются и вступают в реакцию с сульфидом натрия. Вращательное движение потока щелока по всей высоте (или длине) сатуратора можно поддерживать путем подачи дополнительного количества щелока с тангенциальным вводом его в общий поток через специальные патрубки. Растворимость кислорода в щелоке пропорциональна давлению подаваемого в аппарат газа, и чем выше выбрано давление щелока, тем выше должно быть давление кислорода для обеспечения его транспорта через перегородку, тем выше будут давление кислорода на выходе из пор перегородки и, соответственно, растворимость газа в щелоке. При правильно выбранных указанных выше параметрах скорость суммарного процесса, включающего стадии фильтрации через перегородки и растворения кислорода в щелоке, диффузии его в объем щелока и собственно химические реакции кислорода с компонентами щелока, значительно превышает скорость аналогичного процесса при сатурировании щелока барботированием кислорода в его объем.

Описанный процесс протекает с одинаковой интенсивностью во всем объеме и по всей высоте (длине) сатуратора-реактора.

Из сатуратора щелок поступает в фильтр с загрузкой из активного угля. В фильтре процесс окисления сульфида ускоряется благодаря каталитической активности углеродного материала.

На выходе из фильтра отбирается проба щелока для определения в нем концентрации сульфида натрия. При концентрации этого компонента выше заданной величины щелок проходит по линии рециркуляции и с помощью винтового насоса высокого давления вновь проходит через нагреватель в сатуратор. Подогрев щелока происходит по сигналу терморегулятора. Процесс окисления первой порции щелока протекает в режиме рециркуляции всей этой порции до достижения заданной степени окисления сульфида, например, в диапазоне 75-80%. С этого момента часть обработанного щелока после фильтра непрерывно с определенной объемной скоростью отводится в бак хранения готового полисульфидного щелока и из него направляется на варку древесины. Из расходного бака с этой же объемной скоростью на обработку в сатуратор поступает белый щелок, и процесс идет уже в непрерывном режиме.

Для поддержания процесса окисления белого щелока с определенной исходной концентрацией сульфида натрия с оптимальной интенсивностью в автоматическом режиме целесообразно на стадии запуска оценить степень окисления сульфида в каждом цикле прохождения щелока через сатуратор при определенной объемной скорости, оптимальную скорость поступления кислорода в щелок (без потерь окислителя), кратность рециркуляции щелока для достижения заданной степени окисления и, соответственно, оценить допустимые количества выводимого из системы окисленного щелока и подаваемого в систему свежего белого щелока.

Приведенные в таблице данные по примерам иллюстрируют эффективность использования предлагаемого изобретения. Для испытаний использовался белый щелок с исходной концентрацией сульфида натрия 35,6 г/л. Процесс проводился на опытно-промышленной установке, содержащей 3 установленных последовательно лабораторных модуля сатураторов-реакторов. При степенях окисления в диапазонах 35-40, 55-60 и 75-80% начинали отбор обработанного щелока с одновременной подачей в систему равного количества свежего белого щелока. В установившихся режимах отбор окисленного до заданной степени щелока может достигать 20% от объема его рециркулируемой массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ДЛЯ СУЛЬФИТНОЙ ВАРКИ ДРЕВЕСИНЫ | 2008 |

|

RU2378431C1 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ ГАЗОВ В ВОДНОЙ СРЕДЕ | 2008 |

|

RU2378430C1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД НАПОРНОЙ ФЛОТАЦИЕЙ | 2008 |

|

RU2386590C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2808813C2 |

| Способ приготовления раствора полисульфида щелочного металла для варки целлюлозусодержащего сырья | 1983 |

|

SU1093739A1 |

| ТЕПЛОВАЯ ОБРАБОТКА СОДЕРЖАЩИХ ПОЛИСУЛЬФИДЫ БЕЛЫХ ЩЕЛОКОВ | 2002 |

|

RU2289645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО ЛИГНИНА | 2007 |

|

RU2338821C1 |

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2491379C1 |

Способ касается приготовления раствора для полисульфидной варки древесины и может быть использован в целлюлозно-бумажной промышленности. Способ осуществляют окислением белого щелока кислородом в сатураторе в режиме рециркуляции щелока при 70-90°С в присутствии черного щелока в качестве каталитической добавки. Используют сатуратор с тангенциальной подачей в него щелока. Он снабжен пористыми перегородками, разделяющими его внутреннее пространство на две продольные полости. Кислород подают по одну сторону перегородок и затем в щелок через их поры под давлением 0,3-1,4 МПа. Щелок подают по другую сторону перегородок под давлением на 0,04-0,06 МПа ниже давления кислорода. Техническим результатом является сокращение длительности окисления белого щелока. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ приготовления раствора для полисульфидной варки древесины путем окисления белого щелока кислородом в сатураторе в режиме рециркуляции щелока при 70-90°С в присутствии черного щелока в качестве каталитической добавки, отличающийся тем, что используют сатуратор с тангенциальной подачей в него щелока, пористыми перегородками, разделяющими его внутреннее пространство на две продольные полости, кислород подают по одну сторону перегородок и затем в щелок через их поры под давлением 0,3-1,4 МПа, а щелок подают по другую сторону перегородок под давлением на 0,04-0,06 МПа ниже давления кислорода.

2. Способ по п.1, отличающийся тем, что перед подачей в сатуратор смесь белого и черного щелока подвергают очистке флотацией и фильтрацией.

3. Способ по п.1, отличающийся тем, что щелок в линии рециркуляции и перед отбором на варку пропускают через слой активированного угля.

| ТЕХНОЛОГИЯ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА | |||

| Всероссийский научно-исследовательский институт целлюлозно-бумажной промышленности, издательство «ПОЛИТЕХНИКА» | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО ЩЕЛОКА (ВАРИАНТЫ) | 2002 |

|

RU2217538C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ РЕАКЦИЙ | 0 |

|

SU324059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДОВ С ПОМОЩЬЮ ЭЛЕКТРОЛИТИЧЕСКОГО ОКИСЛЕНИЯ | 1997 |

|

RU2169698C2 |

| Способ приготовления раствора полисульфида щелочного металла для варки целлюлозусодержащего сырья | 1983 |

|

SU1093739A1 |

| WO 9500701 A1, 05.01.1995 | |||

| JP 61259754 A, 18.11.1986 | |||

| Устройство для управления реверсивным тиристорным преобразователем | 1984 |

|

SU1356156A1 |

Авторы

Даты

2009-07-10—Публикация

2008-04-07—Подача