Изобретение относится к волноводной и волоконной оптике и может быть использовано для изготовления длиннопериодных волоконных решеток.

Длиннопериодные волоконные решетки используются в волоконной оптике в качестве датчиков температуры, давления, напряжения [1], химических сенсоров [2], в качестве широкополосных фильтров [3], а также в качестве спектральных селекторов в волоконных лазерах [4]. Они представляют собой волокно с гофрированной поверхностью либо волокно с гладкой поверхностью, но с периодической модуляцией показателя преломления материала волокна. У длиннопериодных волоконных решеток период гофра или период модуляции показателя преломления лежит в интервале от 100 мкм до 1-2 мм. Длиннопериодные волоконные решетки применяются, в основном, для спектрального интервала 0.8-2 мкм.

Известен способ изготовления длиннопериодных волоконных решеток на основе волокна из фоточувствительного стекла, заключающийся в том, что волокно подвергают воздействию ультрафиолетового лазерного излучения [1]. Причем воздействие производится одновременно двумя лучами лазера. Интерференция лучей в объеме волокна приводит к образованию периодических областей с высокой и низкой интенсивностью излучения. В областях с высокой интенсивностью излучения происходит необратимое изменение показателя преломления волокна и формируется решетка. Вариантом данного способа является способ, в котором воздействие ультрафиолетового лазерного излучения производится через амплитудную маску с периодическими отверстиями [2]. Облучение волокна ультрафиолетовым излучением производится в течение 10-30 мин. Недостатками данных способов являются сложность и высокая стоимость технологического оборудования - лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, а также необходимость использования волокна из фоточувствительного стекла.

Известен способ изготовления длиннопериодных волоконных решеток, заключающийся в том, что участки волокна подвергают воздействию ускоренных ионов, после чего волокно отжигают при высокой температуре [5]. Ионы диффундируют в материал волокна, что приводит к изменению его показателя преломления. Недостатком данного способа являются сложность и высокая стоимость технологического оборудования - ускорителя ионов, а также необходимость последующего отжига волокна.

Известен способ изготовления длиннопериодных волоконных решеток [6], выбранный в качестве прототипа, заключающийся в том, что волокно из фоточувствительного стекла подвергают воздействию ультрафиолетового лазерного излучения с пространственно-периодическим распределением интенсивности, после чего волокно подвергают травлению. В результате на поверхности волокна формируется гофр, представляющий собой длиннопериодную решетку. Недостатками данного способа являются сложность и высокая стоимость технологического процесса и технологического оборудования. Для изготовления гофрированного волокна требуются лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, необходимость использования волокна из фоточувствительного стекла, а также необходимость последующего травления стекла.

Целью данного изобретения является упрощение технологии изготовления длиннопериодных волоконных решеток, расширение номенклатуры материалов для волоконных решеток и уменьшение стоимости необходимого технологического оборудования.

Поставленная цель достигается тем, что волокно погружают вертикально в 5-30% раствор органического полимера в органическом растворителе и вертикально извлекают из раствора, повторяют процедуру 1-5 раз, после чего волокно высушивают.

При вертикальном извлечении волокна из раствора происходит стекание капель раствора по волокну и одновременное частичное подсыхание раствора. Благодаря эффектам самоорганизации капель они располагаются периодически вдоль волокна. Период уменьшается при уменьшении диаметра волокна и уменьшении концентрации раствора. При повторном погружении волокна в раствор новые капли возникают на уже сформировавшихся каплях, увеличивая их размер без изменения периода расположения. После полного высушивания волокна на месте капель образуются утолщения, формирующие гофр.

Данное техническое решение является новым, а совокупность отличительных признаков не следует из известных технических решений. Следовательно, данное изобретение соответствует критерию неочевидность.

Примеры конкретной реализации изобретения

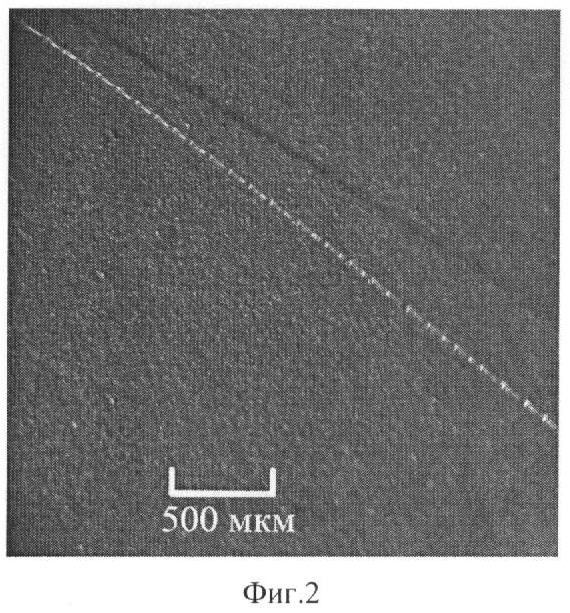

Волокно из кварцевого стекла диаметром 200 мкм вертикально погружают в 10% раствор нитроцеллюлозы в этилацетате, затем вертикально извлекают волокно из раствора. Процедуру повторяют 3 раза, после чего волокно высушивают при комнатной температуре в течение 3-4 часов. На фиг.1 показан участок волокна с гофром, сформировавшимся из высыхающих капель полимера. Видно, что период гофра составляет 1 мм, модуляция толщины гофра 20 мкм.

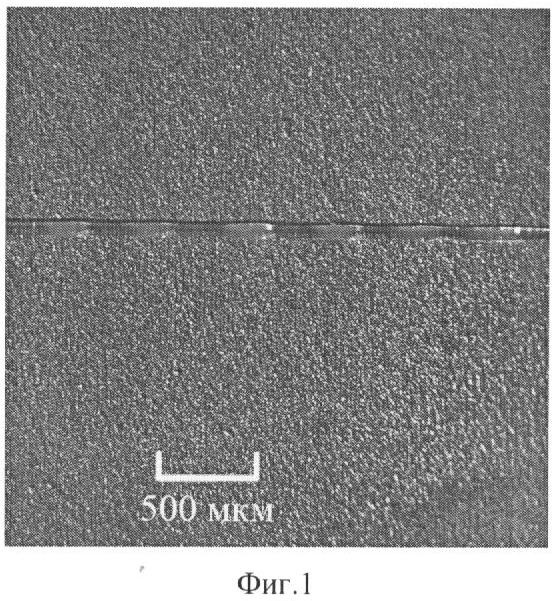

Волокно из силикатного стекла диаметром 50 мкм вертикально погружают в 30% раствор нитроцеллюлозы в этилацетате, затем вертикально извлекают волокно из раствора, после чего волокно высушивают при комнатной температуре в течение 3-4 часов. На фиг.2 показан участок волокна с гофром, сформировавшимся из высыхающих капель полимера. Видно, что период гофра составляет 200 мкм, модуляция толщины гофра 10 мкм.

Аналогичные результаты дает применение способа для полимерных волокон из полиамида диаметром 80-200 мкм, а также при использовании растворов других полимеров: полистирола в этилацетате, полиметилметакрилата в смеси ацетона, толуола и этилацетата, а также поливинилацетата в этилацетате.

Из приведенных примеров следует, что предлагаемое техническое решение позволяет получать гофрированные волокна без использования сложного и дорогостоящего технологического оборудования, что упрощает технологию и снижает стоимость необходимого оборудования и себестоимость изготовления гофрированных волокон и длиннопериодных волоконных решеток. Предлагаемый способ позволяет формировать гофры на волокнах, изготовленных из стекол различного состава, а также на волокнах из полимеров, которые не растворяются в используемом растворителе. Дополнительным достоинством является возможность подбора материала полимера или смеси полимеров, формирующих гофр, с оптимальным показателем преломления.

Предлагаемое техническое решение может быть использовано для изготовления длиннопериодных волоконных решеток, применяемых в волоконно-оптических датчиках и сенсорах.

Литература

1. S.W.James, R.P.Tatam. Optical fiber long-period grating sensors: characteristics and application // Measur. Sci. and Technol, V.14, P. R49-R61, 2003.

2. H.J.Patric, A.D.Kersey, F.Bucholtz. Analysis of the response of long period fiber gratings to external index of refraction // J. of Lightwave Technol., V.16, N.9, P.1606-1612, 1998.

3. A.M.Vengsarkar, P.J.Lemaire, J.B.Judkins et al. Long-period fiber gratings as band-rejection filters // J. of Lightwave Technol., V.14, N 1, P.58-65, 1996.

4. L.R.Chen. Phase-shifted long-period gratings by refractive index shifting // Opt. Comm., V.200, P.187-191, 2001.

5. M.Fujimaki, Y.Ohki. Fabrication of long-period fiber gratings by use of ion implantation // Opt. Lett., V.25, P.88-89, 2000.

6. С.-Y. Lin, G.-W.Chern, L.A.Wang. Periodical corrugated structure for forming sample fiber Bragg grating and long-period fiber grating with tunable coupling strength // J. of Lightwave Technol., V.19, N 8, P.1212-1220, 2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОПЕРИОДНОЙ ВОЛОКОННОЙ РЕШЕТКИ | 2008 |

|

RU2398251C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОЙ ДЛИННОПЕРИОДНОЙ ВОЛОКОННОЙ РЕШЕТКИ (ВАРИАНТЫ) | 2008 |

|

RU2392646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОЙ ДЛИННОПЕРИОДНОЙ ВОЛОКОННОЙ РЕШЕТКИ | 2009 |

|

RU2426158C1 |

| СПОСОБ ПЕРИОДИЧЕСКОЙ МОДУЛЯЦИИ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ В ВОЛОКОННОМ СВЕТОВОДЕ | 1996 |

|

RU2104568C1 |

| СПОСОБ СПЕКТРАЛЬНО-СЕЛЕКТИВНОГО ПРЕОБРАЗОВАНИЯ МОД ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ В ВОЛНОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2234723C2 |

| АВТОМАТИЗИРОВАННЫЙ ЭКВАЛАЙЗЕР УРОВНЕЙ ВЫХОДНОГО СИГНАЛА ОПТИЧЕСКИХ УСИЛИТЕЛЕЙ МНОГОКАНАЛЬНЫХ СИСТЕМ | 2017 |

|

RU2642814C1 |

| Оптическое волокно для записи брэгговской решетки лазером с длиной волны в ближнем и среднем УФ диапазоне, способ получения защитного фторполимерного покрытия оптического волокна и способ нанесения этого покрытия на кварцевую часть волокна | 2017 |

|

RU2650787C1 |

| Способ формирования массива волоконных решеток Брэгга с различными длинами волн отражения | 2018 |

|

RU2690230C1 |

| Способ пассивной компенсации температурной зависимости оптических параметров волоконной брэгговской решетки | 2022 |

|

RU2793155C1 |

| Устройство для создания периодических структур показателя преломления внутри прозрачных материалов | 2018 |

|

RU2695286C1 |

Изобретение относится к волноводной и волоконной оптике и может быть использовано для изготовления длиннопериодных волоконных решеток. Способ изготовления гофрированных оптических волокон заключается в том, что волокно погружают вертикально в 5-30% раствор органического полимера в органическом растворителе и вертикально извлекают из раствора, повторяют процедуру 1-5 раз, после чего волокно высушивают. При вертикальном извлечении волокна из раствора происходит стекание капель раствора по волокну и одновременное частичное подсыхание раствора. Благодаря эффектам самоорганизации капель они располагаются периодически вдоль волокна. После полного высушивания волокна на месте капель образуются утолщения, формирующие гофр. Технический результат - упрощение технологии изготовления длиннопериодных волоконных решеток, расширение номенклатуры материалов для волоконных решеток. 2 ил.

Способ изготовления гофрированных оптических волокон, заключающийся в формировании на поверхности волокна периодической структуры с переменной толщиной, отличающийся тем, что волокно погружают вертикально в раствор органического полимера в органическом растворителе с концентрацией полимера в растворе в пределах от 5 до 30% и вертикально извлекают из раствора, повторяют процедуру 1-5 раз, после чего волокно высушивают.

| C.-Y | |||

| Lin, G.-W.Chern, L.A.Wang Periodical corrugated structure for forming sample fiber Bragg grating and long-period fiber grating with tunable coupling strength // J | |||

| of Lightwave Technol., V.19, N.8, P.1212-1220, 2001 | |||

| СПОСОБ ГОФРИРОВАНИЯ ЖГУТА ИЗ ПОЛИЭФИРНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023069C1 |

| Способ гофрирования жгута химических волокон | 1976 |

|

SU554323A1 |

| ПОДВЕСНОЙ ОПТИЧЕСКИЙ КАБЕЛЬ СВЯЗИ | 2001 |

|

RU2199142C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ СТАЛЕЙ С НИЗКОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2000 |

|

RU2159291C1 |

| WO 01984205 A2, 08.11.2001. | |||

Авторы

Даты

2010-01-20—Публикация

2008-05-23—Подача