1

Изобретение относится к переработке химических волокон, а именно к области производства извитых волокон специального назначения.

В современной текстильной промышлепности для получения смесок с натуральными волокнами и для уменьшения пиллинг-эффекта применяют, например, механические способы придания извитости химическим волокнам.

Известные способы придания извитости волокну не дают возможности получать гофрированные волокна специального (высокомодульные, высокопрочные и пр.) назначения с хорошими физико-механическими показателями.

Известен способ придания извитости жгзту химических волокон, заключающийся в том, что волокна набивают в камеру .напреооовыващими вальцами под давлением 60-100 атм. Свободному выходу Ж1гута из камеры препятствует находяш;ийся под нагрузкой клапан, расположенный на выходе камеры. Извитость волокна достигается благодаря прессованию извитого (собранного как бы в «гармошку) жгута и фиксации извитости в этой же камере паром под избыточным давлением 1-2 атм при 120-f-130°C 1.

Недостатком такого способа придания извитости волокнам специального назначения является обрывность элементарных волокон, что

объясняется двумя факторами. Во-первых, при подаче жгута волокон запрессовываюшими вальцами в камеру происходит проскальзывание между поверхностями вальцов и ж гута волокна, что приводит к повышению температуры (иногда выше температуры плавления или температуры разложения), а, следовательно понижению прочности, обрыву элементарных волокон.

Во-вторых, при запрессовке в камере возникают большие растягивающие напряжения, которые также ведут к обрыву элементарных волокон «а поверхности жгута.

Эти причины нельзя устранять .ни регулированием прижима вальцов, ни изменением давления прижимного клапана в камере.

С целью повышения качества гофрирования и получения извитого волокна (высокомодульного, высокопрочного и пр.) с более равномерными физико-механическими показателями по предлагаемому способу через камеру пропускают предварительно увлаж.ненный жгут с содержанием- влаги 5-100% от веса волокна совместно с гибкой подложкой при 20-115°С. При этом в качестве гибкой подложки применяют бума-гу или пленку из полиэтилентерефталата.

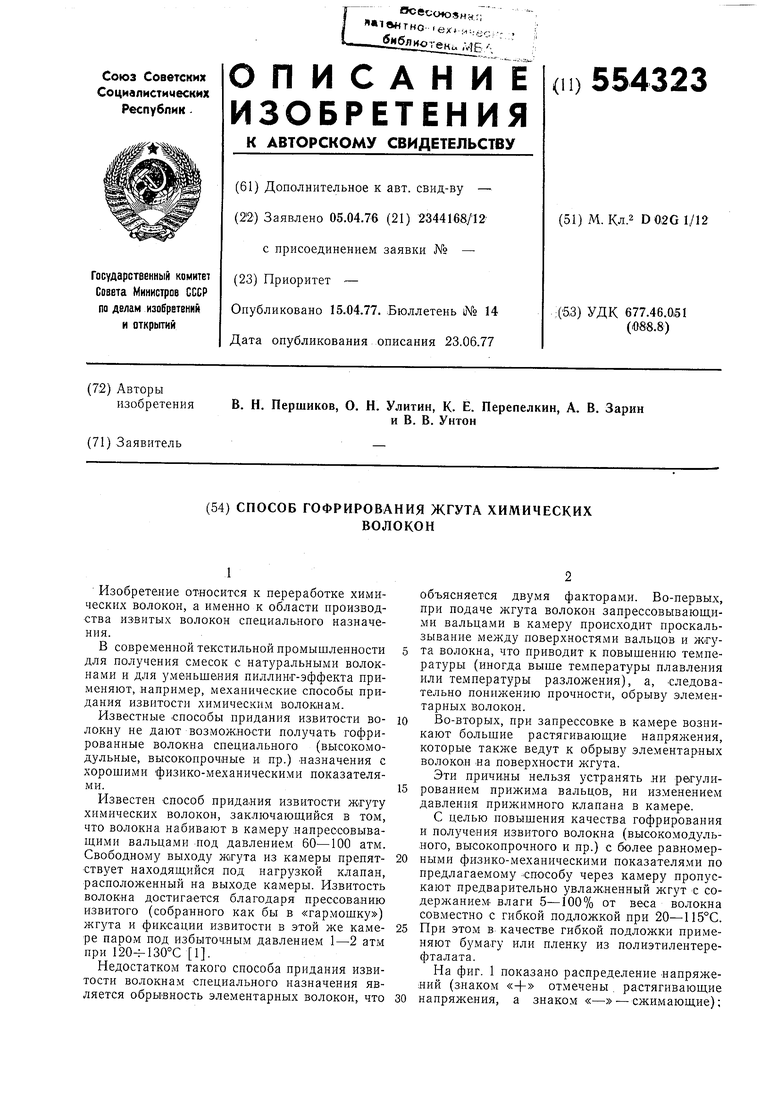

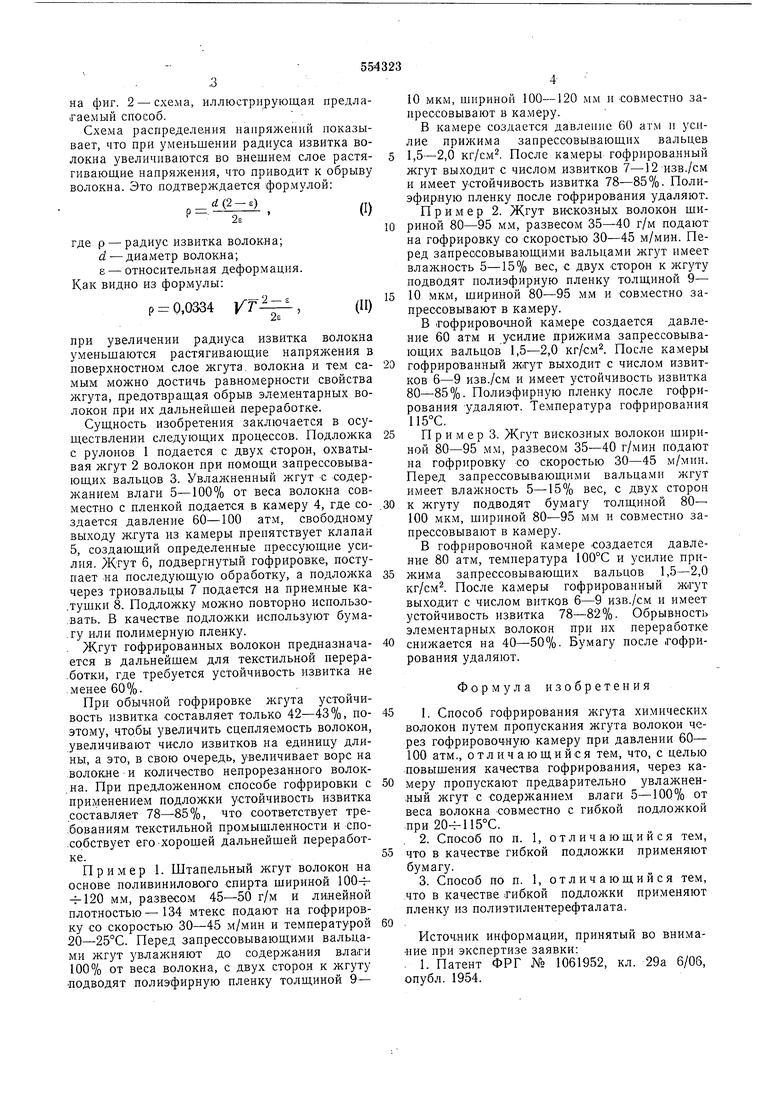

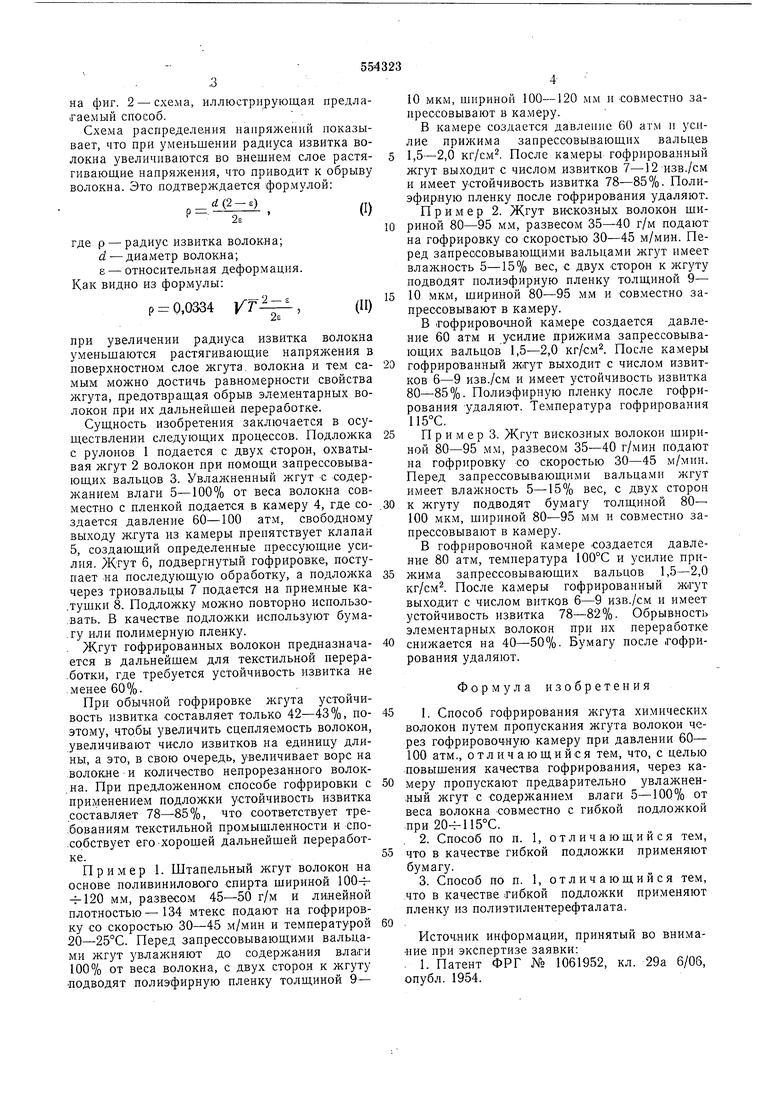

На фиг. 1 показано распределение .напряжений (знаком «+ отмечены , растягивающие напряжения, а знаком сжимающие); на фиг. 2 - схема, иллюстрирующая предла гаемый способ. Схема распределения напряжений показывает, что при уменьшении радиуса извитка во локна увеличиваются во внешнем слое растягиваюшие напряжения, что приводит к обрыву волокна. Это подтверждается формулой: d(2Р 2s где р - радиус извитка волокна; d - диаметр волокна; 8 - относительная деформация. Как видно из формулы: j fliLl р 0,0334 2 при увеличении радиуса извитка волокна уменьшаются растягиваюш,ие напряжения в поверхностном слое жгута, волокна и тем самым можно достичь равномерности свойства жгута, предотвраш,ая обрыв элементарных волокон при их дальнейшей переработке. Суш,нОСть изобретения заключается в осушествлении следуюш,их процессов. Подложка с рулонов 1 подается с двух сторон, охватывая жгут 2 волокон при помоши запрессовывающих вальцов 3. Увлажненный жгут с содержанием влаги 5-100% от веса волокна совместно с пленкой подается в камеру 4, где создается давление 60-100 атм, свободному выходу жгута из камеры препятствует клапан 5, создающий определенные прессующие усилия. Жгут б, подвергнутый гофрировке, поступает -на последующую обработку, а подложка через триовальцы 7 подается на приемные ка.тушки 8. Подложку можно повторно использо.вать. В качестве подложки используют бумату или полимерную пленку. . Жгут гофрированных волокон предназначается в дальнейшем для текстильной перера-ботки, где требуется устойчивость извитка не -Менее 60%. При обычной гофрировке жгута устойчивость извитка составляет только 42-43%, поэтому, чтобы увеличить сцепляемость волокон, увеличивают число извитков на единицу длины, а это, в свою очередь, увеличивает ворс на волокне и количество непрорезанного волок.на. При предложенном способе гофрировки с применением подложки устойчивость извитка составляет 78-85%, что соответствует тре.бованиям текстильной нромышленности и спо-србствует его-хорощей дальнейшей переработке. Пример 1. Штапельный жгут волокон на основе поливинилового спирта шириной 100-f- 120 мм, развесом 45-50 г/м и линейной плотностью--134 мтекс подают на гофрировку со скоростью 30-45 м/мин и температурой 20-25°С. Перед запрессовывающими вальцами жгут увлал няют до содержания влаги 100% от веса волокна, с двух сторон к жгуту подводят полиэфирную пленку толщиной 9- 10 мкм, шириной 100-120 мм и совместно запрессовывают в камеру. В камере создается давление 60 атм и усилие прижима запрессовывающих вальцев 1,5-2,0 кг/см. После камеры гофрированный жгут выходит с числом извитков 7-12 изв./см и имеет устойчивость извитка 78-85%. Полиэфирную пленку после гофрирования удаляют. Пример 2. Жгут вискозных волокои шириной 80-95 мм, развесом 35-40 г/м подают на гофрировку со скоростью 30-45 м/мин. Перед запрессовывающими вальцами жгут имеет влажность 5-15% вес, с двух сторон к жгуту подводят полиэфирную пленку толщиной 9- 10 мкм, шириной 80-95 мм и совместно запрессовывают в камеру. В гофрировочной камере создается давление 60 атм и усилие прижима запрессовывающих вальцов 1,5-2,0 кг/см. После камеры гофрированный жгут выходит с числом извитков 6-9 изв./см и имеет устойчивость извнтка 80-85%. Полиэфирную пленку после гофрирования удаляют. Температура гофрирования 115°С. Пример 3. Жгут вискозных волокон щириной 80-95 мм, развесом 35-40 г/мин подают на гофрировку со скоростью 30-45 м/мин. Перед запрессовывающими вальцами жгут имеет влажность 5-15% вес, с двух сторон к жгуту подводят бумагу толщиной 80- 100 мкм, щириной 80-95 мм и совместно запрессовывают в камеру. В гофрировочной камере создается давление 80 атм, температура 100°С и усилие прижима запрессовывающих вальцов 1,5-2,0 кг/см. После камеры гофрированный жгут выходит с числом витков 6-9 изв./см и имеет устойчивость извитка 78-82%. Обрывность элементарных волокон при нх переработке снижается на 40-50%. Бумагу после гофрирования удаляют. Формула изобретения 1. Способ гофрирования жгута химических олокон путем пропускания жгута волокон чеез гофрировочНую камеру при давлении 60- 00 атм., отличающийся тем, что, с целью овышения качества гофрирования, через каеру пропускают предварительно увлажненый жгут с содержанием влаги 5-100% от еса волокна совместно с гибкой подложкой ри 20-м 15°С. 2. Способ по п. 1, отличающийся тем, то в качестве гибкой подложки применяют умагу. 3. Способ по п. 1, отличающийся тем, то в качестве гибкой подлол ки применяют ленку из полиэтилентерефталата. Источник информации, принятый во внимаие при экспертизе заявки: 1. Патент ФРГ № 1061952, кл. 29а 6/06, публ. 1954.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОФРИРОВАНИЯ ЖГУТА ИЗ ПОЛИЭФИРНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023069C1 |

| Способ придания извитости жгуту химических нитей | 1985 |

|

SU1317044A1 |

| ПОЛИВИНИЛСПИРТОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2041976C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| СПОСОБ ГОФРИРОВАНИЯ ЖГУТОВЫХ ХИМИЧЕСКИХ ВОЛОКОН | 1993 |

|

RU2068891C1 |

| УГЛЕРОДНОЕ ВЫСОКОМОДУЛЬНОЕ ВОЛОКНО С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ ДЛЯ АРМИРОВАНИЯ КОМПОЗИТОВ И СПОСОБ ЕЕ МОДИФИКАЦИИ | 2014 |

|

RU2560362C1 |

| СПОСОБ ОБРАБОТКИ ЛУБЯНОГО ВОЛОКНА В ВИДЕ ЛЕНТЫ | 1998 |

|

RU2132891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310701C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ НЕИЗВИТОГО ЖГУТОВОГО ВОЛОКНА НА ТРАНСПОРТЕР СУШИЛЬНОЙ МАШИНЫ | 1992 |

|

RU2005824C1 |

| Устройство для гофрирования нитей и жгутов из химических волокон | 1983 |

|

SU1124052A1 |

фиг.2

Авторы

Даты

1977-04-15—Публикация

1976-04-05—Подача