Изобретение относится к волноводной и волоконной оптике и может быть использовано для изготовления длиннопериодных волоконных решеток.

Длиннопериодные волоконные решетки используются в волоконной оптике в качестве датчиков температуры, давления, механического напряжения [S.W.James, R.P.Tatam. Optical fiber long-period grating sensors: characteristics and application. // Measur. Sci. and Technol., v.14, p.R49-R61, 2003], химических сенсоров [S.W.James, R.P.Tatam. Optical fiber long-period grating sensors: characteristics and application. // Measur. Sci. and Technol., v.14, p.R49-R61, 2003], в качестве широкополосных фильтров [H.J.Patric, A.D.Kersey, F.Bucholtz. Analysis of the response of long period fiber gratings to external index of refraction. // J. of Lightwave Technol., V.16, N.9, P.1606-1612, 1998], а также в качестве спектральных селекторов в волоконных лазерах [A.M.Vengsarkar, P.J.Lemaire, J.B.Judkins et al. Long-period fiber gratings as band-rejection filters. // J. of Lightwave Technol., v.14, N 1, p.58-65, 1996]. Как правило, они представляют собой волокно с гофрированной поверхностью, либо волокно с гладкой поверхностью, но с периодической модуляцией показателя преломления материала волокна. Гофры, либо модуляция показателя преломления длиннопериодной волоконной решетки может представлять собой спираль, ось которой совпадает с осью волокна [V.I.Kopp, V.M.Churikov, G. Zhang et al. Single- and double-helix chiral fiber sensors. // JOSA B, v.24, N.10, p.A48-A52, 2007]. У длиннопериодных волоконных решеток период гофра, модуляции показателя преломления, либо спирали лежит в интервале от 100 мкм до 1-2 мм. Длиннопериодные волоконные решетки применяются, в основном, для спектрального интервала 0.8-2 мкм.

Известен способ изготовления длиннопериодных волоконных решеток, на основе волокна из фоточувствительного стекла, заключающийся в том, что волокно подвергают воздействию ультрафиолетового лазерного излучения [S.W.James, R.P.Tatam. Optical fiber long-period grating sensors: characteristics and application. // Measur. Sci. and Technol., v.14, p.R49-R61, 2003]. Причем воздействие производится одновременно двумя лучами лазера. Интерференция лучей в объеме волокна приводит к образованию периодических областей с высокой и низкой интенсивностью излучения. В областях с высокой интенсивностью излучения происходит необратимое изменение показателя преломления волокна и формируется решетка. Вариантом изменения показателя преломления волокна и формируется решетка. Вариантом данного способа является способ, в котором воздействие ультрафиолетового лазерного излучения производится через амплитудную маску с периодическими отверстиями [S.W.James, R.P.Tatam. Optical fiber long-period grating sensors: characteristics and application. // Measur. Sci. and Technol., v.14, p.R49-R61, 2003]. Облучение волокна ультрафиолетовым излучением производится в течение 10-30 мин. Недостатками данных способов является сложность и высокая стоимость технологического оборудования - лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, а также необходимость использования волокна из фоточувствительного стекла.

Известен способ изготовления длиннопериодных волоконных решеток, заключающийся в том, что участки волокна подвергают воздействию ускоренных ионов, после чего волокно отжигают при высокой температуре [М.Fujimaki, Y. Ohki. Fabrication of long-period fiber gratings by use of ion implantation. // Opt. Lett., v.25, p.88-89, 2000]. Ионы диффундируют в материал волокна, что приводит к изменению его показателя преломления. Недостатком данного способа является сложность и высокая стоимость технологического оборудования - ускорителя ионов, а также необходимость последующего отжига волокна.

Известен способ изготовления длиннопериодных волоконных решеток [С.-Y.Lin, G.-W.Chern, L.A.Wang. Periodical corrugated structure for forming sample fiber Bragg grating and long-period fiber grating with tunable coupling strength. // J. of Lightwave Technol., v.19, N.8, p.1212-1220, 2001], заключающийся в том, что волокно из фоточувствительного стекла подвергают воздействию ультрафиолетового лазерного излучения с пространственно-периодическим распределением интенсивности, после чего волокно подвергают химическому травлению. В результате на поверхности волокна формируется гофр, представляющий собой длиннопериодную решетку. Недостатками данного способа являются сложность и высокая стоимость технологического процесса и технологического оборудования. Для изготовления гофрированного волокна требуются лазерные системы на основе эксимерных лазеров с высокой средней мощностью генерации, необходимость использования волокна из фоточувствительного стекла, а также необходимость последующего химического травления стекла.

Известен способ изготовления спиральных длиннопериодных волоконных решеток [О.V.Ivanov. Fabrication of long-period gratings by twisting a standard single-mode fiber. // Opt. Lett., v.30, p.3290-3292, 2005], выбранный в качестве прототипа, заключающийся в том, что волокно из стекла нагревают до температуры размягчения стекла, скручивают его вдоль оси, затем охлаждают. В результате волокно приобретает продольную спиральную структуру. Недостатком способа является необходимость использования высоких температур (для волокна из кварцевого стекла - 1400…1500°С), невозможность получения периода менее 100 мкм и малое значение толщины формируемого спирального гофра - менее 0.5 мкм.

Изобретение решает задачу упрощения технологии изготовления и расширение номенклатуры материалов и геометрических характеристик спиральных длиннопериодных волоконных решеток.

Сущность заявляемого способа заключается в следующем. Заготовку одновременно со скручиванием растягивают продольно со скоростью 0.1…1 мм/с, а скручивают - со скоростью 0.5…1 об/с, полученное волокно, в случае заготовки, представляющей собой раствор полимера с концентрацией 50…80%, смачивают растворителем полимера в течение 2…15 с и высушивают. Полученное волокно, в случае заготовки, представляющей собой расплав полимера, нагревают в течение 5…10 с до температуры, превышающей температуру размягчения полимера на 5…10°С, и охлаждают до комнатной температуры.

При одновременном растягивании и скручивании капли раствора либо расплава полимера формируется волокно в виде спирали с плотно упакованными витками. Период витков спирали зависит от соотношения скоростей растягивания и вращения. Значения скоростей растягивания и скручивания получены экспериментально. В результате кратковременного смачивания волокна растворителем полимера либо кратковременного нагрева его до температуры, превышающей температуру размягчения, происходит склеивание либо сплавление поверхностей соседних витков спирали и формируется сплошное волокно со спиральной гофрированной поверхностью. Толщина спирального гофра определяется продолжительностью смачивания растворителем либо продолжительностью нагрева.

Примеры конкретной реализации изобретения.

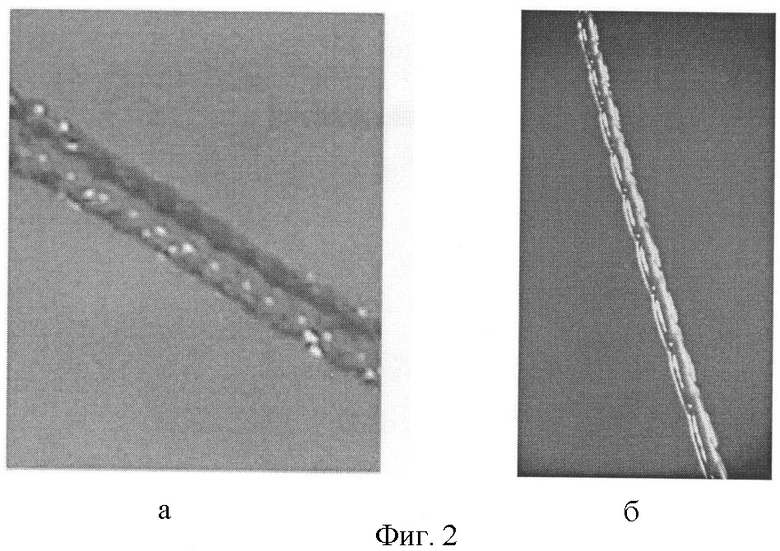

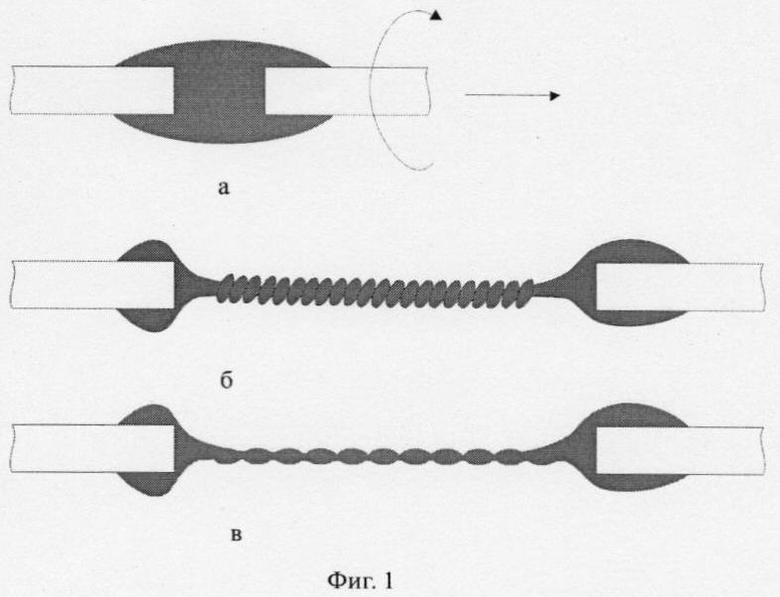

Сущность изобретения поясняется фиг.1 и фиг.2. На фиг.1, а схематично показана капля раствора или расплава полимера, расположенная на совмещенных торцах двух стержней или стеклянных волокон. На фиг.1, б показано сформированное спиральное волокно после растяжения и скручивания капли полимера. На фиг.1, в показано сформированное спиральное волокно после его обработки путем смачивания растворителем либо нагрева. На фиг.2, а показано сформированное спиральное волокно из поливинилацетата. На фиг.2, б показано сформированное спиральное волокно из полиуретана.

Пример 1. В качестве стержней используют два отрезка волокна из кварцевого стекла диаметром 130 мкм. Каплю раствора поливинилацетата в этилацетате с концентрацией 70% и объемом 3 мм3 помещают между торцами совмещенных волокон (фиг.1, а). Одно из волокон удаляют от другого волокна со скоростью 0.5 мм/с с одновременным вращением волокна вокруг оси со скоростью 1 об/с. В результате формируется полимерное волокно в виде спирали с плотно упакованными витками (фиг.1, б). Затем сформированное полимерное волокно смачивают этилацетатом в течение 5 с и высушивают. При этом происходит склеивание поверхностей соседних витков спирали и формируется сплошное полимерное волокно со спиральной гофрированной поверхностью (фиг.1, в). Фотография волокна показана на Фиг.2, а. Диаметр волокна равен 50 мкм, период спирального гофра равен 55 мкм, высота гофра - 15 мкм. При увеличении продолжительности смачивания растворителем до 15 с высота гофра уменьшается до 1 мкм.

Пример 2. В качестве стержней используют два отрезка волокна из кварцевого стекла диаметром 130 мкм. Каплю расплава полиуретана (Тразм=193°С) объемом 3 мм3 помещают между торцами совмещенных волокон (фиг.1, а). Одно из волокон удаляют от другого волокна со скоростью 1 мм/с с одновременным вращением волокна вдоль оси со скоростью 0.8 об/с. В результате формируется полимерное волокно в виде спирали с плотно упакованными витками (фиг.1, б). Затем полимерное волокно нагревают до температуры 200°C в течение 5 с и охлаждают до комнатной температуры. При этом происходит сплавление поверхностей соседних витков спирали и формируется сплошное полимерное волокно со спиральной гофрированной поверхностью (фиг.1, в). Фотография волокна показана на фиг.2, б. Диаметр волокна равен 100 мкм, период спирального гофра равен 300 мкм, высота гофра - 20 мкм. При увеличении продолжительности нагрева до 10 с высота гофра уменьшается до 10 мкм.

Из приведенных примеров следует, что предлагаемое техническое решение позволяет изготавливать спиральные длиннопериодные волоконные решетки из полимеров без использования сложного и дорогостоящего технологического оборудования, что упрощает технологию. Предлагаемый способ позволяет формировать спиральные гофры на полимерных волокнах различного состава. Дополнительным достоинством является возможность варьирования высоты спирального гофра. Высокая чувствительность полимеров к внешним воздействиям (температура, давление и др.) по сравнению со стеклами дает возможность повысить чувствительность волоконных датчиков.

Предлагаемое техническое решение может быть использовано для изготовления длиннопериодных волоконных решеток, применяемых в волоконно-оптических датчиках и сенсорах.

Способ включает скручивание вокруг оси заготовки со скоростью 0,5…1 об/с и одновременно растягивание продольно со скоростью 0,1…1 мм/с. В первом варианте заготовка представляет собой раствор полимера с концентрацией 50…80% и полученное волокно смачивают растворителем полимера в течение 2…15 с и высушивают. Во втором варианте заготовка представляет собой расплав полимера и полученное волокно нагревают в течение 5…10 с до температуры, превышающей температуру размягчения полимера на 5…10°С, и охлаждают до комнатной температуры. Способ позволяет формировать на полимерном волокне спиральные гофры с периодом от 50 мкм до 1 мм и высотой гофра от 1 до 20 мкм. Технический результат - упрощения технологии изготовления и расширение номенклатуры материалов и геометрических характеристик спиральных длиннопериодных волоконных решеток. 2 н.п. ф-лы, 2 ил.

1. Способ изготовления спиральной длиннопериодной волоконной решетки, заключающийся в формировании волокна с продольной спиральной структурой путем скручивания вокруг оси заготовки, отличающийся тем, что заготовку одновременно со скручиванием растягивают продольно со скоростью 0,1…1 мм/с, а скручивают - со скоростью 0,5…1 об/с, полученное волокно в случае заготовки, представляющей собой раствор полимера с концентрацией 50…80%, смачивают растворителем полимера в течение 2…15 с и высушивают.

2. Способ изготовления спиральной длиннопериодной волоконной решетки, заключающийся в формировании волокна с продольной спиральной структурой путем скручивания вокруг оси заготовки, отличающийся тем, что заготовку одновременно со скручиванием растягивают продольно со скоростью 0,1…1 мм/с, а скручивают - со скоростью 0,5…1 об/с, полученное волокно в случае заготовки, представляющей собой расплав полимера, нагревают в течение 5…10 с до температуры, превышающей температуру размягчения полимера на 5…10°С, и охлаждают до комнатной температуры.

| Ivanov O.V | |||

| «Fabrication of long-period gratings by twisting a standard single-mode fiber», Opt | |||

| Lett., V.30, p.3290-3292, 2005 | |||

| JP 2001083338 A, 30.03.2001 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 6344298 B1, 05.02.2002. | |||

Авторы

Даты

2010-06-20—Публикация

2008-11-05—Подача