Изобретение относится к области гидрометаллургии урана и его соединений и может быть использовано в технологии переработки урансодержащих материалов, а именно отходов уранового производства с низким (менее 3% масс.) содержанием урана, с высоким (до 15% масс.) содержанием кремния.

Переработка урансодержащих материалов с высоким содержанием примесей, таких как железо, алюминий, углерод, магний, фосфор, свинец, в частности, кремний (до 15%) сопровождается серьезными трудностями, связанными с усложнением проведения процесса экстракции. При выщелачивании урана водным раствором азотной кислоты из урансодержащих материалов с повышенным содержанием кремния образуются суспензии (пульпы), содержащие, помимо нерастворимых остатков, гели кремниевой кислоты, представляющие собой продукт полимеризации кремниевой кислоты. Кремниевая кислота при контакте с органической фазой является причиной сильного эмульгирования (образование стойких, нерасслаивающихся эмульсий, межфазных пленок) в процессе экстракции. В результате чего, основные технологические показатели процессов экстракции урана - скорость процесса, коэффициент разделения урана снижаются. Возможна полная остановка процесса.

Существующие способы решения подобной проблемы в целом сводятся к предварительному отделению кремния до остаточной концентрации его в растворе 0,1÷0,2 г/л, при такой концентрации не возникает проблем на экстракционном переделе.

Известен способ переработки отработанных твэлов различного химического состава с повышенным содержанием кремния [Химическая технология облученного ядерного горючего. Ред. Шевченко В.Б. - М.: Атомиздат, 1971, 448 стр.]. Способ включает добавление в процессе переработки небольшого количества желатина, который способствует флокуляции кремния и удалению его при фильтрации или центрифугировании.

Недостатками данного способа являются: неполное коагулирование кремниевой кислоты желатином и, следовательно, переход некоторой части кремниевой кислоты в раствор. Этот эффект вызван тем, что различают три полимеризованные формы кремниевой кислоты: α, β и γ. В свою очередь, способностью к коагуляции желатином обладает только глубоко-полимеризованная кремниевая кислота, которая относится к γ-форме [Реми Г. Курс неорганической химии. - М.: ИИЛ, 1963, 919 стр.]. При этом в процессе растворения твэлов не сталкиваются с проблемой отделения нерастворимых остатков, т.к. процесс сопровождается переходом в раствор всей композиции твэла. В свою очередь, процесс растворения урансодержащих материалов с высоким содержанием примесей осложняется тем, что часть материала остается в растворе в виде нерастворимых остатков, которые необходимо отделить.

Известен способ переработки химического концентрата природного урана [патент РФ 2315716. Способ переработки химического концентрата природного урана. Тургумбаева Г.Е., Яшин С.А. и др., МПК C01G 43/01, опубл. 27.01.2008]. Способ заключается в переработке концентрата с содержанием кремния 1,0÷3,6 масс. %, выщелачивании 1,0÷1,5 М азотной кислотой с поддержанием избыточной концентрации азотной кислоты 0,3÷1,0 М в процессе выщелачивания. После завершения процесса выщелачивания пульпу отстаивают в течение 4÷6 часов, в результате чего формируется плотный осадок в виде геля кремниевой кислоты, содержащий также нерастворимые остатки концентрата, осадок отфильтровывают. Раствор после фильтрации содержит, г/л: U=130÷150; HNO3=33÷63; Si=0,1÷0,2. Полученный фильтрат корректируют по азотной кислоте до 1,5÷1,8 М и урану 100 г/л и направляют на экстракционный аффинаж.

Недостатком способа является то, что гели затрудняют фильтрацию нерастворимых остатков концентрата, увеличивают объем фильтруемых осадков, захватывают при фильтрации водный раствор уранилнитрата, увеличивают потери урана с осадками. Уран, частично ушедший с осадком, необходимо отмыть, обработав его кислотой, при этом вместе с ураном в раствор переходит и кремний. Далее раствор направляется на выщелачивание с новой порцией концентрата, повышая и без того высокое содержание кремния в пульпе. При этом низкий диапазон концентрации азотной кислоты на стадии выщелачивания неэффективен при обработке урансодержащих материалов с низким содержание урана и высоким содержанием примесных элементов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ переработки кремнийсодержащего химического концентрата природного урана [патент РФ 2517633. Способ переработки кремнийсодержащего химического концентрата природного урана. Круглов С.Н., Пашков С.А., Рябов А.С. и др., МПК C22B 60/02, опубл. 27.05.2014]. Способ включает выщелачивание урана водным раствором азотной кислоты при повышенной температуре с получением пульпы, состоящей из твердой и водной фаз, отделение фильтрацией водной фазы в виде азотнокислого раствора нитрата уранила от твердой фазы, экстракционный аффинаж урана. В известном способе отфильтрованный азотнокислый раствор нитрата уранила, содержащий уран в концентрации 200÷400 г/л, растворенный кремний в концентрации 1,0÷3,2 г/л и азотную кислоту 1÷2 моль/л, перед подачей на экстракцию выдерживают до стабилизации вязкости раствора. При этом полученные пульпы охлаждают до комнатной температуры и не позднее одних суток после окончания растворения разделяют фильтрацией. Выдержка фильтрата в течение десяти суток увеличивает вязкость раствора до 2,9 мм2/с. Рост вязкости отфильтрованного раствора сопровождается увеличением скорости расслаивания эмульсии в процессе экстракции, а рост межфазных образований снижается вплоть до полного исчезновения.

Данный способ предлагает вариант устранения отрицательного воздействия продуктов полимеризации кремниевой кислоты на процесс фильтрации путем предварительного отделения нерастворимых остатков, но существенным недостатком известного способа переработки является продолжительность процесса. При переработке урансодержащих материалов, особенно, таких как отходы, с низким содержанием урана (менее 3% масс.) и высоким содержанием примесей, особенно - кремния (до 15% масс.), только лишь выдержка раствора перед экстракционным аффинажем может составлять от 5 до 20 суток, что является абсолютно неприемлемым. В то время как подобные кремнийсодержащие отходы уранового производства существуют в больших количествах, и процесс их переработки, обеспечивающий высокую степень извлечения урана, представляет собой большую проблему.

Задачей настоящего изобретения является существенное сокращение продолжительности, а следовательно, повышение производительности процесса переработки урансодержащих материалов (таких как отходы с низким содержанием урана и высоким содержанием кремния) с обеспечением высокой степени извлечения урана.

Поставленная задача решается тем, что в способе переработки кремнийсодержащих отходов уранового производства, включающем загрузку отходов в водный раствор азотной кислоты, выщелачивание урана при повышенной температуре раствора с получением пульпы, состоящей из твердой и водной фаз, отделение фильтрацией водной фазы в виде азотнокислого раствора нитрата уранила от твердой фазы и экстракционный аффинаж урана, согласно изобретению водный раствор азотной кислоты берут при избыточной концентрации 3,5÷4,5 М, после загрузки отходов в раствор добавляют плавиковую кислоту при молярном отношении фтора к кремнию 4:1÷6:1, выщелачивание урана проводят в присутствии одновременно азотной и плавиковой кислот, а по завершении процесса выщелачивания концентрацию азотной кислоты снижают до 2,8÷3,0 М.

Выщелачивание осуществляют при механическом и барботажном перемешивании сжатым воздухом при температуре 70÷90°C, поскольку при указанных условиях происходит наиболее полный переход в раствор урана и присутствующих примесей.

Выщелачивание урана в присутствии одновременно азотной и плавиковой кислот в заявленных диапазонах позволяет перевести соединения кремния, содержание которых может составлять до 15% масс., в хорошо растворимый комплекс. Нахождение кремния в его растворимой форме в течение всего производственного цикла полностью исключает выделение осадков и эмульгирование в процессах фильтрации и экстракции, что способствует проведению процесса экстракционного разделения без нарушения технологических параметров, и не требует проведения предварительной выдержки перед отправкой раствора на экстракцию.

Переработка урансодержащих отходов раствором азотной кислоты при избыточной концентрации 3,5÷4,5 М в указанном диапазоне обусловлена тем, что ниже представленных диапазонов концентрации азотной кислоты степень извлечения урана в раствор существенно ухудшается, а скорость процесса выщелачивания снижается. При выходе за верхнюю границу представленных диапазонов концентрации азотной кислоты снижается коэффициент разделения, т.к. в этих условиях азотная кислота экстрагируется более активно и тем самым уменьшает концентрацию свободного экстрагента и, как следствие, приводит к снижению насыщения экстрагента ураном и повышению потерь урана с рафинатными растворами.

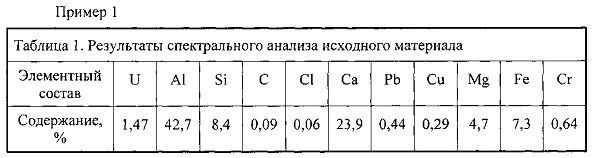

Сущность предлагаемого технического решения иллюстрируется с помощью примеров конкретного осуществления (Табл. 1-3).

В аппарат растворения заливали 110 л воды и 90 л 10-молярного раствора азотной кислоты. Порционно загружали навеску урансодержащих отходов лигатурной массой 4505 г. Дополнительно в раствор азотной кислоты добавляли раствор 2 л 27 М плавиковой кислоты. Таким образом, концентрации азотной и плавиковой кислот в начале процесса растворения, соответственно, составляли 4,5 М и 0,27 М.

Плавиковую кислоту добавляли в раствор при молярном соотношении F:Si, равном 4:1. При количественном содержании кремния, равном 13,5 моль, количество вводимой в раствор плавиковой кислоты должно быть равно 54 моль, что соответствует 2-м литрам.

Выщелачивание осуществляли при механическом и барботажном перемешивании сжатым воздухом при температуре 70°C. Об окончании выщелачивания судили по прекращению роста концентрации урана в пробах, отбираемых каждый час. По истечении 4-х часов прибыли концентрации урана в пробе не наблюдалось. Концентрация азотной кислоты в конце процесса выщелачивания составила 3,5 М. Затем кислотность раствора по азотной кислоте снижали до 2,8 М доведением общего объема раствора до 250 л водой. Концентрация плавиковой кислоты в растворе составила 0,22 М.

Полученную пульпу фильтровали через фильтровальную ткань ПВХ (ткань поливинилхлоридная ГОСТ 8378-004-50363891-00). Полученный фильтрат содержал, г/л: U=0,25; HNO3=176; Si=1,5. Затем осуществляли экстракционный аффинаж, для чего сначала фильтрат отправляли на экстракцию органическим экстрагентом на экстракционной установке смесительно-отстойникого типа. В качестве экстрагента использовали 2,5%-ный ФОР (фосфиноксид разнорадикальный). После чего осуществляли реэкстракцию 5%-ным раствором карбоната аммония. Содержание урана в рафинатном растворе составило 0,003 г/л. Объем рафинатных - растворов 320 л.

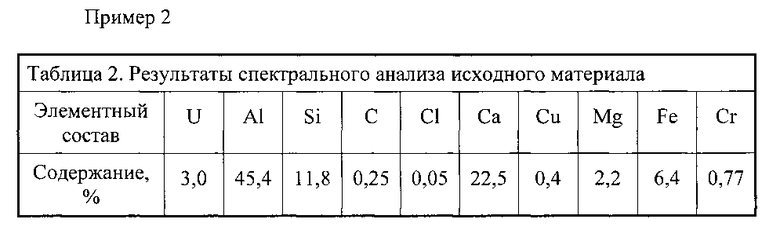

Процесс переработки проведен аналогично примеру 1, за исключением изменения некоторых технологических параметров.

В аппарат растворения заливали 105 л воды и 95 л 10-молярного раствора азотной кислоты. Порционно загружали навеску урансодержащих отходов лигатурной массой 4815 г. Дополнительно добавляли в раствор 3,8 л 27 М плавиковой кислоты. Таким образом, концентрации азотной и плавиковой кислот в начале процесса растворения, соответственно, составляли 4,75 М и 0,51 М.

Плавиковую кислоту добавляли в раствор при молярном соотношении F:Si, равном 5:1. При количественном содержании кремния, равном 20,3 моль, количество вводимой в раствор плавиковой кислоты должно быть равно 101,5 моль, что соответствует 3,8 литрам.

Выщелачивание осуществляли при механическом и барботажном перемешивании сжатым воздухом при температуре 80°C. Выщелачивание проводили в течение 4-х часов. Концентрация азотной кислоты в конце процесса выщелачивания составила 4,0 М. Затем кислотность раствора по азотной кислоте снижали до 2,9 М доведением общего объема раствора до 270 л водой. Концентрация плавиковой кислоты в растворе составила 0,38 М.

Далее действия с полученной суспензией аналогичны действиям, описанным в примере 1. Полученный фильтрат содержал, г/л: U=0,5; HNO3=183; Si=2,1. Содержание урана в рафинатном растворе составило 0,004 г/л. Объем рафинатных растворов - 350 л.

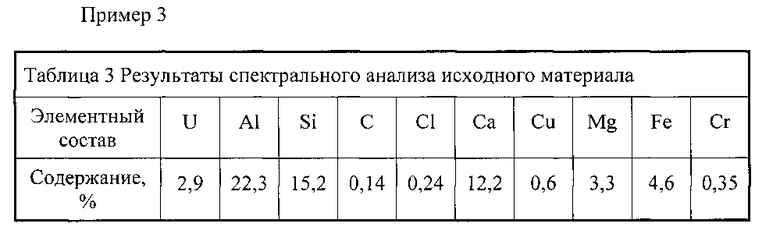

Процесс проведен аналогично примеру 1, за исключением изменения некоторых технологических параметров.

В аппарат растворения заливали 95 л воды и 105 л 10-молярного раствора азотной кислоты. Порционно загружали навеску урансодержащих отходов лигатурной массой 3861 г. Дополнительно добавляли в раствор 4,6 л 27 М плавиковой кислоты. Таким образом, концентрации азотной и плавиковой кислот в начале процесса растворения, соответственно, составляли 5,25 М и 0,60 М.

Плавиковую кислоту добавляли в раствор при молярном соотношении F:Si, равном 6:1. При количественном содержании кремния, равном 21 моль, количество вводимой в раствор плавиковой кислоты должно быть равно 126 моль, что соответствует 4,6 литрам.

Выщелачивание осуществляли при механическом и барботажном перемешивании сжатым воздухом при температуре 90°C. Выщелачивание проводили в течение 4-х часов. Концентрация азотной кислоты в конце процесса выщелачивания составила 4,5 М. Затем кислотность раствора по азотной кислоте снижали до 3,0 М доведением общего объема раствора до 300 л водой. Концентрация плавиковой кислоты в растворе составила 0,40 М.

Далее действия с полученной суспензией аналогичны действиям, описанным в примере 1. Полученный фильтрат содержал, г/л: U=0,35; HNO3=183; Si=1,96. Содержание урана в рафинатном растворе составило 0,001 г/л. Объем рафинатных растворов - 390 л.

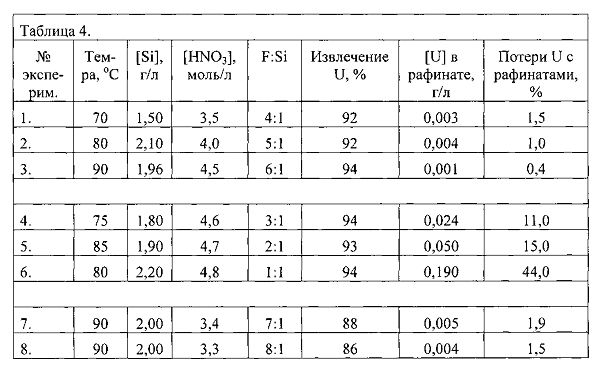

В таблице 4 представлены обобщенные данные экспериментов, проведенных в заявленных диапазонах, а также за их пределами.

Из таблицы 4 следует, что заявленные параметры проведения процесса: избыточная концентрация азотной кислоты 3,5-4,5 моль/л при отношении F:Si, равном 4÷6:1, являются существенными с точки зрения поставленной задачи. Переработка урансодержащих отходов при параметрах процесса, выходящих за верхнюю границу представленного диапазона избыточной концентрации азотной кислоты, не увеличивает степень извлечения урана из твердых отходов в раствор в виде уранилнитрата. При этом снижение количественного отношения F:Si приводит к появлению межфазных образований в экстракционном каскаде, что существенно снижает скорость процесса экстракции и приводит к значительным потерям урана с рафинатными растворами.

Переработка урансодержащих отходов при параметрах процесса, выходящих за нижнюю границу представленного диапазона избыточной концентрации азотной кислоты, снижает степень извлечения урана. При этом повышение количественного отношения F:Si лишь увеличивает концентрацию свободного фтор-иона в растворе, который оказывает серьезное коррозионное воздействие на технологическое оборудование.

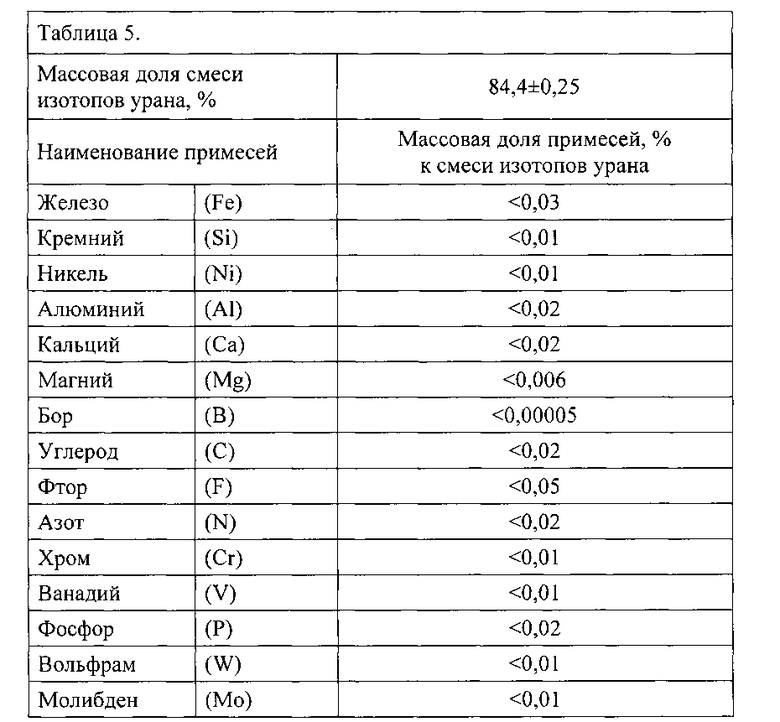

Полученная готовая продукция в виде закиси-окиси урана отвечает требованиям, представленным в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩЕГО ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2013 |

|

RU2517633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЁРДЫХ УРАНСОДЕРЖАЩИХ ОТХОДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ГИПСА | 2024 |

|

RU2835943C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО АФФИНАЖА УРАНА | 2005 |

|

RU2295168C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНГАДОЛИНИЙСОДЕРЖАЩИХ СКРАПОВ ПРОИЗВОДСТВА ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2005 |

|

RU2341575C2 |

| СПОСОБ ПОДГОТОВКИ УРАНСОДЕРЖАЩЕГО СЫРЬЯ К ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКЕ | 2012 |

|

RU2514557C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ОКСИДОВ ПРИРОДНОГО УРАНА | 2006 |

|

RU2323883C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ТВЕРДЫХ ОТХОДОВ СУБЛИМАТНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2219131C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕГО СЫРЬЯ ПРИРОДНОГО ПРОИСХОЖДЕНИЯ | 2012 |

|

RU2503732C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2010 |

|

RU2434961C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2012 |

|

RU2481411C1 |

Изобретение относится к области гидрометаллургии урана и его соединений и может быть использовано в технологии переработки урансодержащих материалов, а именно отходов уранового производства с низким (менее 3 мас.%) содержанием урана и с высоким (до 15 мас.%) содержанием кремния. Способ включает загрузку отходов в водный раствор азотной кислоты, которую берут при избыточной концентрации 3,5-4,5 М. После загрузки отходов в раствор добавляют плавиковую кислоту при молярном отношении фтора к кремнию 4:1-6:1. Выщелачивание урана проводят в присутствии одновременно азотной и плавиковой кислот при повышенной температуре раствора с получением пульпы, состоящей из твердой и водной фаз. По завершении процесса выщелачивания концентрацию азотной кислоты снижают до 2,8-3,0 М. Водную фазу в виде азотнокислого раствора нитрата уранила отделяют фильтрацией от твердой фазы и затем осуществляют экстракционный аффинаж урана. Техническим результатом является существенное сокращение продолжительности, а следовательно, повышение производительности процесса переработки кремнийсодержащих отходов уранового производства с обеспечением высокой степени извлечения урана. 1 з.п. ф-лы, 5 табл., 3 пр.

1. Способ переработки кремнийсодержащих отходов уранового производства, включающий загрузку отходов в водный раствор азотной кислоты, выщелачивание урана при повышенной температуре раствора с получением пульпы, состоящей из твердой и водной фаз, отделение фильтрацией водной фазы в виде азотнокислого раствора нитрата уранила от твердой фазы и экстракционный аффинаж урана, отличающийся тем, что водный раствор азотной кислоты берут при избыточной концентрации 3,5-4,5 М, после загрузки отходов в раствор добавляют плавиковую кислоту при молярном отношении фтора к кремнию 4:1-6:1, выщелачивание урана проводят в присутствии одновременно азотной и плавиковой кислот, а по завершении процесса выщелачивания концентрацию азотной кислоты снижают до 2,8-3,0 М.

2. Способ по п. 1, отличающийся тем, что выщелачивание осуществляют при механическом и барботажном перемешивании сжатым воздухом.

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩЕГО ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2013 |

|

RU2517633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2003 |

|

RU2315716C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ПРИРОДНОГО УРАНА | 2007 |

|

RU2360988C2 |

| US 4832924 А, 23.05.1989 | |||

| Способ изготовления ремешковой застежки | 1983 |

|

SU1118337A1 |

| Способ подачи порошков в транспортный трубопровод при продувке металла и устройство для его осуществления | 1982 |

|

SU1041578A1 |

| US 3813464 А, 28.05.1974. | |||

Авторы

Даты

2016-03-10—Публикация

2014-12-08—Подача