Область изобретения

Настоящее изобретение относится к способу получения сухого осадка карбоновой кислоты из суспензии или осадка карбоновой кислоты с помощью, по меньшей мере, одной противоточной промывки. Более конкретно, настоящее изобретение относится к способу получения сухого осадка терефталевой кислоты - исходного вещества для получения полиэфиров или полиэфирных сополимеров - из суспензии или осадка терефталевой кислоты с использованием, по меньшей мере, одной противоточной промывки.

Уровень техники изобретения

В связи с задачей получения полиэтилентерефталата (РЕТ) и других полиэфиров или полиэфирных сополимеров значительная часть патентной литературы посвящена описанию способа получения сухого осадка карбоновой кислоты в качестве исходного вещества. В целом эти изобретения описывают конкретные схемы смешения очищенной терефталевой кислоты с жидким этиленгликолем. Кроме того, имеется большой литературный материал, посвященный получению очищенной терефталевой кислоты в виде порошка, пригодного для получения полиэтилентерефталата (РЕТ) и других полиэфиров или полиэфирных сополимеров.

Задачей данного изобретения является создание способа получения сухого осадка карбоновой кислоты, пригодного в качестве исходного вещества для получения полиэфиров или полиэфирных сополимеров, из суспензии или осадка карбоновой кислоты с использованием зоны противоточной промывки растворителем. Более конкретно, задача настоящего изобретения состоит в создании способа получения сухого осадка терефталевой кислоты, пригодного в качестве исходного вещества для получения полиэфиров или полиэфирных сополимеров, из суспензии или осадка терефталевой кислоты с использованием зоны противоточной промывки растворителем для уменьшения количества свежего растворителя, используемого в способе.

Обычно очищенную твердую терефталевую кислоту получают многостадийным способом, в котором получают сырую терефталевую кислоту. При жидкофазном окислении п-ксилола получают сырую терефталевую кислоту. Качество сырой терефталевой кислоты недостаточно для непосредственного использования в качестве исходного вещества в промышленном производстве РЕТ. Вместо этого сырую терефталевую кислоту обычно очищают и получают очищенную твердую терефталевую кислоту.

Обычно в способах очистки терефталевой кислоты сырую терефталевую кислоту растворяют в воде и гидрируют с целью превращения 4-карбоксибензальдегида в п-толуиловую кислоту, которая лучше растворяется в воде, и с этой целью соединения характерного желтого цвета превращают в бесцветные производные. Значительные количества 4-карбоксибензальдегида или п-толуиловой кислоты в конечной очищенной терефталевой кислоте особенно вредны для процессов полимеризации, т.к. каждое из них вызывает обрыв цепи в ходе реакции конденсации терефталевой кислоты с этиленгликолем при производстве РЕТ. Обычная очищенная терефталевая кислота содержит менее 25 мас.частей на миллион 4-карбоксибензальдегида и менее 150 частей/миллион п-толуиловой кислоты.

Был разработан ряд других способов, в которых получали терефталевую кислоту, пригодную в качестве исходного вещества для промышленного производства РЕТ, без применения гидрирования. Обычно способы получения терефталевой кислоты включают каталитическое окисление п-ксилола в растворителе - уксусной кислоте - с последующей фильтрацией и сушкой терефталевой кислоты.

Обычно терефталевая кислота (ТРА), полученная каталитическим окислением п-ксилола в растворителе - уксусной кислоте, представляет собой суспензию или осадок терефталевой кислоты, который содержит остаточный катализатор (например, соединения кобальта, марганца и брома). В общепринятом способе получения существенно сухой ТРА из суспензии или осадка терефталевой кислоты суспензию или осадок терефталевой кислоты фильтруют для отделения основного количества жидкой уксусной кислоты от твердой ТРА. Остаточный катализатор обычно отделяют от суспензии или осадка терефталевой кислоты промывкой (ополаскиванием) влажного осадка уксусной кислотой, не содержащей катализатора, водой или другим растворителем. Твердую ТРА выделяют сушкой.

В настоящем изобретении разработан новый способ с использованием меньшего количества растворителя, чем в существующих способах. В традиционном подходе к получению терефталевой кислоты каталитическим окислением п-ксилола в уксусной кислоте полученную суспензию или осадок терефталевой кислоты фильтруют, промывают, затем сушат и получают порошок терефталевой кислоты, пригодный в качестве исходного вещества в промышленном производстве РЕТ.

В одном воплощении настоящего изобретения суспензию или осадок полученной терефталевой кислоты отфильтровывают, получая осадок терефталевой кислоты с растворителем и поток маточного раствора растворителя с ТРА. Осадок терефталевой кислоты, содержащий растворитель, затем промывают (ополаскивают) водой для отделения остаточного катализатора и получают смоченный водой осадок терефталевой кислоты и поток жидкости с побочными продуктами вместе с ТРА и водой. Смоченный водой осадок терефталевой кислоты затем сушат и получают сухой осадок терефталевой кислоты, пригодный в качестве исходного вещества для промышленного производства РЕТ. В этом воплощении изобретения применяется, по меньшей мере, одна противоточная промывка. Благодаря использованию зоны противоточной промывки растворителем можно существенно уменьшить количество используемого растворителя по сравнению со способом без противоточной промывки. Кроме того, применение, по меньшей мере, одной противоточной промывки позволяет уменьшить размеры оборудования и затраты энергии по сравнению со способом получения ТРА без противоточной промывки.

Сущность изобретения

Настоящее изобретение относится к способу получения сухого осадка карбоновой кислоты из суспензии или осадка карбоновой кислоты. Более конкретно, настоящее изобретение относится к способу получения сухого осадка терефталевой кислоты, который можно использовать в качестве сырья для промышленного получения РЕТ. В результате способ использует меньше растворителя, чем способы, применяемые в настоящее время и не использующие зону противоточной промывки растворителем.

Задачей настоящего изобретения является разработка способа получения сухого осадка карбоновой кислоты из суспензии или осадка карбоновой кислоты с помощью, по меньшей мере, одной противоточной промывки.

Другой задачей настоящего изобретения является создание способа получения сухого осадка терефталевой кислоты из суспензии или осадка терефталевой кислоты.

Еще одной задачей настоящего изобретения является создание способа получения сухого осадка терефталевой кислоты из суспензии терефталевой кислоты в растворителе или осадка с помощью зоны противоточной промывки растворителем.

В первом воплощении данного изобретения предлагается способ получения сухого осадка карбоновой кислоты, который включает:

(а) удаление в зоне жидкофазного массообмена примесей из суспензии карбоновой кислоты с образованием смоченного водой осадка карбоновой кислоты, потока маточного раствора, потока маточного раствора вместе с растворителем и потока жидкости с побочными продуктами вместе с растворителем/водой, причем растворитель или воду вводят противотоком к потоку суспензии карбоновой кислоты;

(b) сушку смоченного водой осадка карбоновой кислоты в зоне сушки с образованием сухого осадка карбоновой кислоты.

В другом воплощении настоящего изобретения предлагается способ получения сухого осадка карбоновой кислоты, который включает:

(а) удаление в зоне жидкофазного массообмена с растворителем примесей из суспензии карбоновой кислоты с образованием осадка карбоновой кислоты, смоченного растворителем, потока маточного раствора и потока маточного раствора вместе с растворителем;

(b) добавление воды к осадку карбоновой кислоты, смоченному растворителем, в зоне противоточной промывки водой, с образованием смоченного водой осадка карбоновой кислоты и потока жидкости с побочными продуктами вместе с растворителем/водой;

(с) сушку смоченного водой осадка карбоновой кислоты в зоне сушки с образованием сухого осадка карбоновой кислоты.

В другом воплощении настоящего изобретения предлагается способ получения сухого осадка карбоновой кислоты, который включает:

(а) удаление в зоне разделения твердого вещества и жидкости примесей из суспензии карбоновой кислоты с образованием продукта в виде суспензии или осадка и потока маточного раствора;

(b) удаление в зоне противоточного жидкофазного массообмена растворитель-вода остаточных примесей из полученной суспензии или осадка с образованием смоченного водой осадка карбоновой кислоты, потока маточного раствора вместе с растворителем и потока жидкости с побочными продуктами и растворителем/водой; и

(с) сушку смоченного водой осадка карбоновой кислоты в зоне сушки с образованием сухого осадка карбоновой кислоты.

В другом воплощении настоящего изобретения предлагается способ получения сухого осадка карбоновой кислоты, который включает:

(а) удаление растворителя из полученной суспензии или осадка в зоне противоточного жидкофазного массообмена растворитель-вода; причем значительная часть растворителя в полученной суспензии или осадке замещается водой с образованием смоченного водой осадка карбоновой кислоты;

(b) сушку смоченного водой осадка карбоновой кислоты в зоне сушки с образованием сухого осадка карбоновой кислоты.

В другом воплощении данного изобретения предлагается способ получения сухого осадка терефталевой кислоты, который включает:

(а) удаление в зоне противоточной промывки растворителем остаточных примесей из полученной суспензии или осадка терефталевой кислоты с образованием осадка терефталевой кислоты вместе с уксусной кислотой;

(b) удаление значительной части растворителя в зоне противоточной промывки водой из осадка терефталевой кислоты вместе с уксусной кислотой с образованием смоченного водой осадка терефталевой кислоты; и

(с) сушку смоченного водой осадка карбоновой кислоты в зоне сушки с образованием сухого осадка карбоновой кислоты.

В другом воплощении данного изобретения предлагается способ получения сухого осадка терефталевой кислоты, который включает:

(а) удаление растворителя из полученной суспензии или осадка терефталевой кислоты в зоне противоточного жидкофазного массообмена растворитель-вода; причем значительная часть растворителя в полученной суспензии или осадке терефталевой кислоты замещается водой с образованием смоченного водой осадка терефталевой кислоты;

(b) сушку смоченного водой осадка терефталевой кислоты в зоне сушки с образованием сухого осадка терефталевой кислоты.

В другом воплощении настоящего изобретения предлагается способ получения сухого осадка терефталевой кислоты, который включает:

(а) удаление в зоне противоточной промывки растворителем остаточных примесей из суспензии или осадка терефталевой кислоты, полученной из осадка терефталевой кислоты вместе с уксусной кислотой; причем зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, которое работает при температуре от примерно 40°С до примерно 155°С;

(b) удаление значительной части растворителя в зоне противоточной промывки водой из осадка терефталевой кислоты вместе с уксусной кислотой с образованием смоченного водой осадка терефталевой кислоты; причем зона противоточной промывки водой включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, которое работает при температуре от примерно 40°С до примерно 155°С;

(с) сушку смоченного водой осадка терефталевой кислоты в зоне сушки с образованием сухого осадка терефталевой кислоты.

В другом воплощении настоящего изобретения предлагается способ получения сухого осадка карбоновой кислоты, который включает:

(а) удаление в зоне разделения твердого вещества и жидкости примесей из суспензии карбоновой кислоты с образованием продукта - суспензии или осадка - и потока маточного раствора;

(b) добавление растворителя к полученной суспензии или осадку в зоне противоточной промывки растворителем с образованием осадка карбоновой кислоты с растворителем и потока маточного раствора с растворителем;

(с) необязательное добавление воды в зону противоточной промывки водой к осадку карбоновой кислоты с растворителем с образованием смоченного водой осадка карбоновой кислоты и потока жидкости с побочными продуктами и растворителем/водой;

(d) сушку смоченного водой осадка карбоновой кислоты в зоне сушки с образованием сухого осадка карбоновой кислоты.

В другом воплощении настоящего изобретения предлагается способ получения сухого осадка терефталевой кислоты, который включает:

(а) удаление в зоне разделения твердого вещества и жидкости примесей из суспензии терефталевой кислоты с образованием суспензии и осадка терефталевой кислоты и потока маточного раствора;

(b) добавление растворителя к полученной суспензии или осадку терефталевой кислоты в зоне противоточной промывки растворителем с образованием осадка терефталевой кислоты с растворителем и потока маточного раствора вместе с растворителем;

(с) необязательное добавление воды к осадку терефталевой кислоты вместе с растворителем в зоне противоточной промывки водой с образованием смоченного водой осадка терефталевой кислоты и потока жидкости с побочными продуктами с растворителем/водой;

(d) сушку смоченного водой осадка карбоновой кислоты в зоне сушки с образованием сухого осадка карбоновой кислоты.

Эти и другие задачи станут более очевидными для рядовых специалистов после ознакомления с приводимым описанием.

Краткое описание чертежей

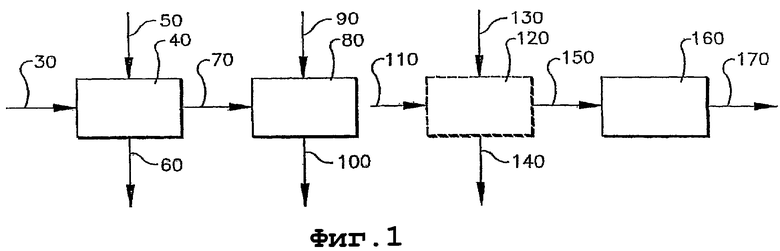

Фигура 1 иллюстрирует одно воплощение настоящего изобретения - способ получения сухого осадка карбоновой кислоты.

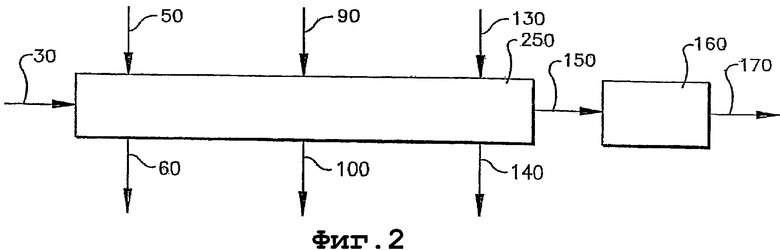

Фигура 2 иллюстрирует другое воплощение настоящего изобретения - способ получения сухого осадка карбоновой кислоты с использованием зоны жидкофазного массообмена.

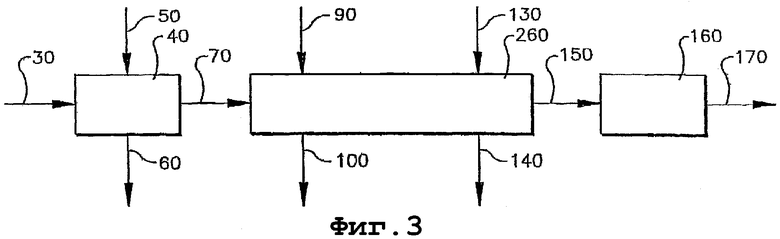

Фигура 3 иллюстрирует другое воплощение настоящего изобретения - способ получения сухого осадка карбоновой кислоты с использованием зоны противоточного жидкофазного массообмена растворитель-вода.

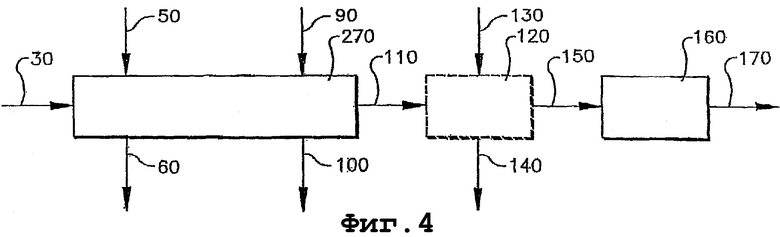

Фигура 4 иллюстрирует другое воплощение настоящего изобретения - способ получения сухого осадка карбоновой кислоты с использованием зоны жидкофазного массообмена с растворителем.

Описание изобретения

В воплощении данного изобретения, приведенном на фиг.1, предложен способ получения сухого осадка карбоновой кислоты 170. Этот способ представляет собой следующее:

Стадия (а) включает необязательное удаление примесей из суспензии карбоновой кислоты 30 в зоне замещения твердого вещества жидкостью 40 с образованием полученной суспензии или осадка карбоновой кислоты 70 и потока маточного раствора 60.

Суспензия карбоновой кислоты содержит, по меньшей мере, одну карбоновую кислоту, катализатор, по меньшей мере, один растворитель и примеси, и ее подают по линиям, которые не показаны. Примеси обычно включают одно или более из следующих соединений: 4-карбоксибензальдегид (4-СВА), тримеллитовую кислоту (ТМА) и 2,6-дикарбоксифлуоренон (2,6-DCF). Подходящие растворители включают, но не ограничиваются ими, алифатические монокарбоновые кислоты, предпочтительно содержащие от 2 до 6 атомов углерода, или бензойную кислоту и ее смеси и смеси этих соединений с водой. Предпочтительно, чтобы растворителем была смесь уксусной кислоты с водой в соотношении от примерно 5:1 до примерно 99:1, предпочтительно от примерно 8:1 до примерно 49:1. Согласно техническим условиям уксусную кислоту будем называть растворителем. Однако следует подчеркнуть, что можно использовать и другие подходящие растворители, такие как были раскрыты ранее. Растворитель обычно содержит уксусную кислоту, но в нем может присутствовать и любой растворитель, указанный выше.

Суспензию карбоновой кислоты можно получить окислением в зоне окисления ароматического сырья. В одном воплощении ароматическое сырье представляет собой пара-ксилол. Зона окисления включает, по меньшей мере, один реактор окисления, а суспензия карбоновой кислоты содержит, по меньшей мере, одну карбоновую кислоту. Реактор окисления может работать при температуре от примерно 120°С до примерно 250°С, предпочтительно от примерно 140°С до примерно 170°С. Обычно ароматическое сырье представляет собой пара-ксилол, и карбоновая кислота является терефталевой кислотой. В одном воплощении изобретения зона окисления включает барботажную колонну.

Поэтому, например, при использовании терефталевой кислоты суспензию карбоновой кислоты 30 будем назвать суспензией терефталевой кислоты, и сухой осадок карбоновой кислоты 170 будем называть сухим осадком терефталевой кислоты.

Карбоновые кислоты включают любую карбоновую кислоту, получаемую регулируемым окислением органических предшественников. Например, карбоновые кислоты включают ароматические дикарбоновые кислоты, предпочтительно содержащие от 8 до 14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно содержащие от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно содержащие от 8 до 12 атомов углерода. Другие примеры подходящих карбоновых кислот включают, но не ограничиваются ими, терефталевую кислоту, бензойную, п-толуиловую, изофталевую кислоту, тримеллитовую кислоту, нафталиндикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-3,4'-дикарбоновую кислоту, 2,2-диметил-1,3-пропандиолдикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и их смеси.

Суспензию терефталевой кислоты традиционно синтезируют жидкофазным окислением пара-ксилола в присутствии подходящего катализатора окисления. Подходящие катализаторы включают, но не ограничиваются ими, соединения кобальта, марганца и брома, растворимые в выбранном растворителе. В одном воплощении изобретения катализатор содержит кобальт, бром и марганец. Суммарная концентрация кобальта и марганца может составлять от примерно 100 м.д. до примерно 2700 м.д. по массе в маточном растворе. Бром может присутствовать в растворе в концентрации от примерно 1000 м.д. до примерно 2500 м.д. по массе.

Полученную суспензию карбоновой кислоты подают в зону замещения твердого вещества жидкостью 40, в которой можно удалить часть жидкости, содержащейся в суспензии карбоновой кислоты 30, с образованием суспензии или осадка карбоновой кислоты в трубопроводе 70. Часть жидкости с образованием суспензии или осадка карбоновой кислоты в трубопроводе 70 можно удалить любыми способами, известными специалистам. Часть означает, по меньшей мере, 5 мас.% жидкости. Обычно зона замещения твердого вещества жидкостью 40 включает устройство для разделения твердого вещества и жидкости, которое выбирают из группы, состоящей из декантирующей центрифуги, центрифуги с вращающимся диском, ленточного фильтра, роторного вакуум-фильтра и т.п. Суспензию карбоновой кислоты в трубопроводе 30 подают в зону замещения твердого вещества жидкостью 40, включающую одно устройство для разделения твердого вещества от жидкости. Устройство(а) для разделения твердого вещества и жидкости может работать при температурах от примерно 50°С до примерно 200°С, предпочтительно от 140°С до примерно 170°С. Устройство для разделения твердого вещества и жидкости может работать при давлениях от примерно 0 фунт/кв.дюйм до примерно 200 фунт/кв.дюйм. Устройство для разделения твердого вещества и жидкости в зоне замещения твердого вещества жидкостью 40 может работать в непрерывном или периодическом режиме, хотя с точки зрения промышленного производства более предпочтительным является непрерывный способ.

Примеси вытесняются из зоны замещения твердого вещества жидкостью 40 в поток маточного раствора и отбираются через линию 60. В одном воплощении изобретения в зону замещения твердого вещества жидкостью 40 подают дополнительный раствор через линию 50 для пополнения суспензии карбоновой кислоты 30 и образования суспензии и осадка карбоновой кислоты 70. При использовании в зоне замещения твердого вещества жидкостью 40 суспензии терефталевой кислоты получают суспензию или осадок терефталевой кислоты. Суспензия или осадок терефталевой кислоты обычно содержит терефталевую кислоту и уксусную кислоту. Маточный раствор 60 отводят из зоны замещения твердого вещества жидкостью 40 через линию 60, и он содержит растворитель, обычно уксусную кислоту, катализатор и соединения брома. Маточный раствор в линии 60 можно либо направить в стадию отделения примесей от растворителя окисления по линиям, которые не показаны, или возвратить в каталитическую систему по линиям, которые не показаны. Одним из способов удаления примесей из маточного раствора 60, обычно используемых в химической промышленности, является отбор или «отдувка» части потока рецикла. Обычно при выделении ценных компонентов поток отдувки просто удаляют или, если это оправдано экономически, подвергают различным обработкам для удаления нежелательных примесей. Примеры способов удаления примесей содержатся в патентах США 4939297 и 4356319, включенных с помощью ссылок.

Стадия (b) включает удаление в зоне противоточной промывки растворителем 80 остаточных примесей из суспензии или осадка карбоновой кислоты 70 с образованием осадка карбоновой кислоты вместе с растворителем 110 и потока маточного раствора вместе с растворителем 100.

Трубопровод 70 содержит суспензию или осадок карбоновой кислоты 70, представляющий собой карбоновую кислоту, остаточные примеси и растворитель. Остаточные примеси содержат остаточный катализатор (обычно состав включает, но не ограничивается ими, кобальт, марганец или бром). Подходящие растворители включают, но не ограничиваются ими, алифатические монокарбоновые кислоты, предпочтительно содержащие от 2 до 6 атомов углерода, или бензойную кислоту и ее смеси и смеси этих соединений с водой. Предпочтительно, чтобы растворитель содержал в основном уксусную кислоту и/или некоторое количество воды. Отношение уксусной кислоты к воде может изменяться от 50:50 до 99:1 по массе, более предпочтительно от 85:15 до 98:2 и наиболее предпочтительно от 90:10 до 97:3. Подходящие карбоновые кислоты включают, но не ограничиваются ими, терефталевую кислоту, нафталиндикарбоновую кислоту, тримеллитовую кислоту и их смеси.

Суспензия или осадок карбоновой кислоты 70 содержит 10-90 мас.% карбоновой кислоты. Предпочтительно, чтобы суспензия или осадок карбоновой кислоты 70 содержал 25-40 мас.% карбоновой кислоты в суспензии и 70-90 мас.% в осадке. Наиболее предпочтительно, чтобы суспензия или осадок карбоновой кислоты 70 содержали 30-40 мас.% карбоновой кислоты. Суспензию или осадок карбоновой кислоты в трубопроводе 70 затем вводят в зону противоточной промывки растворителем 80, в которой существенную часть растворителя выделяют в поток маточного раствора вместе с растворителем в трубопроводе 100. Маточный раствор вместе с растворителем 102 содержит значительную часть растворителя. Добавочный раствор можно вводить через трубопровод 90 в противоток к потоку суспензии или осадка карбоновой кислоты 70 в зоне противоточной промывки 80. Количество стадий противоточной промывки может быть любым, которое необходимо для получения осадка карбоновой кислоты желаемой чистоты вместе с растворителем. Обычно количество стадий противоточной промывки может быть от примерно 1 до 8, предпочтительно от примерно 2 до примерно 6, наиболее предпочтительно от примерно 2 до примерно 4. Противоточная промывка предпочтительна при количестве стадий промывки больше одной.

Зона противоточной промывки растворителем 80 включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, которое позволяет эффективно разделять твердые вещества и жидкости. Устройство для разделения твердого вещества и жидкости обычно представляет собой, но не ограничивается этим, следующий тип: центрифуги, циклоны, роторные барабанные фильтры, ленточные фильтры, пресс-фильтры и т.д. Зона противоточной промывки растворителем 80 включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости 110, которое может работать в интервале температур от примерно 40°С до 155°С. Предпочтительно, чтобы устройство для разделения твердого вещества и жидкости 110 могло работать в интервале температур от примерно 80°С до примерно 150°С. Наиболее предпочтительно, чтобы устройство для разделения твердого вещества и жидкости 110 работало в интервале температур от примерно 90°С до примерно 150°С. Получают осадок карбоновой кислоты вместе с растворителем 110, в котором содержание влаги может быть в интервале 0,5-30 мас.%, предпочтительно в интервале 1-20% влаги, наиболее предпочтительно в интервале 1-10% влаги. Необязательно остаточный растворитель можно удалить на стадии вытеснения газа, чтобы минимизировать загрязнение растворителем. Когда карбоновая кислота представляет собой терефталевую кислоту, а растворителем является уксусная кислота, получают осадок терефталевой кислоты вместе с уксусной кислотой.

Стадия (с) включает, необязательно, удаление значительной части растворителя в зоне противоточной промывки водой 120 из осадка карбоновой кислоты вместе с растворителем 110 с образованием смоченного водой осадка карбоновой кислоты 100 и потока жидкости побочных продуктов вместе с растворителем/водой 140.

Осадок карбоновой кислоты вместе с растворителем 110 затем промывают или «ополаскивают» водой или в основном водой с остаточными количествами растворителя в зоне противоточной промывки водой 120, причем существенная часть растворителя замещается водой с образованием смоченного водой осадка карбоновой кислоты 150. Смоченный водой осадок карбоновой кислоты 150 содержит от примерно 0,5% до примерно 30% влаги, более предпочтительно от примерно 1 до примерно 20% влаги и наиболее предпочтительно от примерно 1% до примерно 10% влаги. Остаточная влага в смоченном водой осадке карбоновой кислоты 150 должна быть в виде менее примерно 2 мас.% растворителя. Кроме того, смоченный водой осадок карбоновой кислоты 150 должен содержать меньше 1%, предпочтительно, меньше 100 м.д. по массе, наиболее предпочтительно меньше 10 м.д. по массе металлов, обычно используемых в качестве катализаторов окисления п-ксилола, которые содержатся в суспензии или осадке карбоновой кислоты в трубопроводе 70 и должны оставаться в смоченном водой осадке карбоновой кислоты 150. Примеры металлов включают, но не ограничиваются ими, кобальт и марганец.

Воду для промывки вводят в зону противоточной промывки водой 120 через трубопровод 130. Отношение массовой скорости непрерывной подачи промывной воды к твердому содержимому осадку карбоновой кислоты вместе с растворителем 110 должно быть от примерно 0,1:1 до примерно 1,5:1, предпочтительно от примерно 0,1:1 до примерно 0,6:1, наиболее предпочтительно в интервале от примерно 0,2:1 до примерно 0,4:1. Ограничения по температуре и давлению промывной воды, в том числе при использовании паров воды, водяного пара или смеси воды и водяного пара для промывки, отсутствуют.В одном воплощении изобретения промывную воду вводят противотоком к осадку карбоновой кислоты вместе с растворителем.

Добавочную воду для промывки можно подавать через трубопровод 130 противотоком к потоку осадка карбоновой кислоты вместе с растворителем 110 в зоне противоточной промывки водой 120. Количество необходимых стадий противоточной промывки может быть любым для получения смоченного водой осадка карбоновой кислоты желаемой чистоты. Обычно количество стадий противоточной промывки может быть от примерно 1 до 8, предпочтительно от примерно 2 до примерно 6, наиболее предпочтительно от примерно 2 до примерно 4.

Зона противоточной промывки водой содержит, по меньшей мере, одно устройство для разделения твердого вещества и жидкости 120, которое обычно может представлять собой, но не ограничивается этим, следующие типы подобных устройств: центрифуги, циклоны, роторные барабанные фильтры, ленточные фильтры, пресс-фильтры и т.д. Устройство для разделения твердого вещества и жидкости может работать в интервале температур от примерно 40°С до 155°С. Предпочтительно, чтобы второе устройство для разделения твердого вещества и жидкости могло работать в интервале температур от примерно 80°С до примерно 150°С. Наиболее предпочтительно, чтобы устройство для разделения твердого вещества и жидкости могло работать в интервале температур от примерно 90°С до примерно 150°С.

Необязательно жидкость с побочными продуктами из зоны противоточной промывки водой 120 отделяют от потока маточного раствора вместе с растворителем, полученного в зоне противоточной промывки растворителем 80.

Стадия (d) заключается в сушке смоченного водой осадка карбоновой кислоты 150 в зоне сушки 160 с образованием сухого осадка карбоновой кислоты 170.

Смоченный водой осадок карбоновой кислоты 150 выгружают из зоны противоточной промывки водой 120 или зоны противоточной промывки растворителем 80 и подают в зону сушки 160. Часть растворителя или воды и оставшийся катализатор и примеси отделяют, и сухой осадок карбоновой кислоты отбирают через линию 170.

Зона сушки 160 представляет собой фильтр, пригодный для выделения твердой карбоновой кислоты, и осушитель. Фильтрацию можно проводить любым способом, известным специалистам. Например, для фильтрации и получения отфильтрованного осадка можно использовать роторный вакуумный фильтр. Отфильтрованный осадок проходит через стадию первичного удаления растворителя, затем его ополаскивают кислотной промывкой для удаления остатков катализатора и снова удаляют растворитель перед подачей в осушители. Сушку фильтрованного осадка можно проводить любыми способами, известными специалистам, с помощью которых можно испарить, по меньшей мере, 10% летучих веществ, остающихся в фильтрованном осадке, с образованием осадка карбоновой кислоты. Например, можно использовать осушитель Single Shaft Porcupine® Processor.

В других воплощениях данного изобретения стадию (а), стадию (b) и стадию (с) можно объединить в одну зону, известную как зона жидкофазного массообмена 250, как показано на фигуре 2. Зона жидкофазного массообмена 250 включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, способное выполнять объединенную функцию зоны разделения твердого вещества от жидкости 40, зоны противоточной промывки растворителем 80 и зоны противоточной промывки водой 120, как описано выше. Стадию (b) и стадию (с) можно также объединить в одну зону, известную как зона жидкофазного массообмена растворитель-вода с противотоком 260, как показано на фигуре 3. Наконец, стадию (а) и (b) можно объединить в одну зону, известную как зона жидкофазного массообмена с растворителем 270, показанная на фигуре 4. Каждое из указанных воплощений включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, которое может выполнять функции объединенных зон, как описано выше. Примеры устройств, которые можно использовать в зоне жидкофазного массообмена 250 или в зоне жидкофазного массообмена растворитель-вода 260, или в зоне жидкофазного массообмена с растворителем 270, включают, но не ограничиваются ими, следующие типы устройств: центрифуги, циклоны, фильтры и их комбинации.

Изобретение относится к усовершенствованным вариантам способа получения сухого осадка ароматической дикарбоновой кислоты, содержащей 8-14 атомов углерода, пригодного в качестве исходного материала для изготовления полиэфира, где указанный способ включает, например, следующую последовательность стадий: (а) окисление ароматического сырья в зоне окисления с получением суспензии карбоновой кислоты; (b) удаление в зоне жидкофазного массообмена, в которой удаляют по меньшей мере 5% жидкости, примесей из суспензии ароматической дикарбоновой кислоты с образованием осадка или суспензии ароматической дикарбоновой кислоты, и потока маточного раствора, где зона жидкого массообмена включает устройство для разделения твердого вещества и жидкости; (с) удаление в зоне противоточной промывки растворителем остаточных примесей из суспензии или осадка ароматической дикарбоновой кислоты, полученной на стадии (b), с образованием осадка ароматической дикарбоновой кислоты с растворителем и потока маточного раствора вместе с растворителем, где количество стадий противоточной промывки составляет от 1 до 8, зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, и указанный растворитель содержит уксусную кислоту, (d) удаление части растворителя в зоне противоточной промывки водой из осадка ароматической дикарбоновой кислоты вместе с растворителем, полученного на стадии (с), с образованием смоченного водой осадка ароматической дикарбоновой кислоты и потока жидкости побочных продуктов вместе с растворителем/водой, где количество стадий противоточной промывки составляет от 1 до 8, и зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, причем стадии (b), (с) и (d) объединены в одну зону жидкофазного массообмена, и направление смоченного водой осадка ароматической дикарбоновой кислоты непосредственно на следующую стадию (е), (е) сушку указанного смоченного водой осадка ароматической дикарбоновой кислоты в зоне сушки с образованием указанного сухого осадка ароматической дикарбоновой кислоты, пригодного для получения полиэфира, причем указанный смоченный водой осадок сохраняет форму осадка между стадиями (d) и (е). 4 н. и 17 з.п. ф-лы, 4 ил.

1. Способ получения сухого осадка ароматической дикарбоновой кислоты, содержащей 8-14 атомов углерода, пригодного в качестве исходного материала для изготовления полиэфира, указанный способ включает следующую последовательность стадий:

(a) окисление ароматического сырья в зоне окисления с получением суспензии карбоновой кислоты;

(b) удаление в зоне жидкофазного массообмена, в которой удаляют по меньшей мере 5% жидкости, примесей из суспензии ароматической дикарбоновой кислоты с образованием осадка или суспензии ароматической дикарбоновой кислоты, и потока маточного раствора, где зона жидкого массообмена включает устройство для разделения твердого вещества и жидкости;

(c) удаление в зоне противоточной промывки растворителем остаточных примесей из суспензии или осадка ароматической дикарбоновой кислоты, полученной на стадии (b), с образованием осадка ароматической дикарбоновой кислоты с растворителем и потока маточного раствора вместе с растворителем, где количество стадий противоточной промывки составляет от 1 до 8, зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, и указанный растворитель содержит уксусную кислоту,

(d) удаление части растворителя в зоне противоточной промывки водой из осадка ароматической дикарбоновой кислоты вместе с растворителем, полученного на стадии (с), с образованием смоченного водой осадка ароматической дикарбоновой кислоты и потока жидкости побочных продуктов вместе с растворителем/водой, где количество стадий противоточной промывки составляет от 1 до 8, и зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, причем стадии (b), (с) и (d) объединены в одну зону жидкофазного массообмена, и направление смоченного водой осадка ароматической дикарбоновой кислоты непосредственно на следующую стадию (е),

(e) сушку указанного смоченного водой осадка ароматической дикарбоновой кислоты в зоне сушки с образованием указанного сухого осадка ароматической дикарбоновой кислоты, пригодного для получения полиэфира, причем указанный смоченный водой осадок сохраняет форму осадка между стадиями (d) и (е).

2. Способ по п.1, в котором указанная зона жидкофазного массообмена включает от примерно 2 до примерно 4 стадий противоточной промывки водой или растворителем.

3. Способ по п.1, в котором указанную ароматическую дикарбоновую кислоту выбирают из группы, состоящей из терефталевой кислоты, изофталевой кислоты, нафталиндикарбоновой кислоты, тримеллитовой кислоты и их смесей.

4. Способ по п.3, в котором указанная карбоновая кислота является терефталевой кислотой.

5. Способ по п.1 или 2, в котором в указанной зоне сушки упаривается, по меньшей мере, 10% летучих соединений из указанного смоченного водой осадка ароматической дикарбоновой кислоты.

6. Способ по п.1, в котором указанную суспензию сырой ароматической дикарбоновой кислоты, содержащую терефталевую кислоту, катализатор, уксусную кислоту и примеси, отбирают из зоны окисления при температуре от примерно 110 до примерно 200°С, причем указанный катализатор содержит соединения кобальта, марганца и брома.

7. Способ получения сухого осадка ароматической дикарбоновой кислоты, содержащей 8-14 атомов углерода, пригодного в качестве исходного материала для изготовления полиэфира, указанный способ включает следующую последовательность стадий:

(a) окисление ароматического сырья в зоне окисления с получением суспензии ароматической дикарбоновой кислоты;

(b) удаление в зоне жидкофазного массообмена, в которой удаляют по меньшей мере 5% жидкости, примесей из суспензии ароматической дикарбоновой кислоты с образованием осадка или суспензии ароматической дикарбоновой кислоты и потока маточного раствора, где зона жидкого массообмена включает устройство для разделения твердого вещества и жидкости;

(c) удаление в зоне противоточной промывки растворителем остаточных примесей из суспензии или осадка ароматической дикарбоновой кислоты, полученной на стадии (b), с образованием осадка ароматической дикарбоновой кислоты с растворителем и потока маточного раствора вместе с растворителем, где количество стадий противоточной промывки составляет от 1 до 8, и зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, и указанный растворитель содержит уксусную кислоту,

(d) удаление части растворителя в зоне противоточной промывки водой из осадка ароматической дикарбоновой кислоты вместе с растворителем, полученного на стадии (с), с образованием смоченного водой осадка ароматической дикарбоновой кислоты и потока жидкости побочных продуктов вместе с растворителем/водой, где количество стадий противоточной промывки составляет от 1 до 8, и зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, причем стадии (b) и (с) объединены в одну зону жидкофазного массообмена, и направление смоченного водой осадка ароматической дикарбоновой кислоты непосредственно на следующую стадию (е),

(е) сушку указанного смоченного водой осадка ароматической дикарбоновой кислоты в зоне сушки с образованием указанного сухого осадка ароматической дикарбоновой кислоты, пригодного для получения полиэфира, причем указанный смоченный водой осадок сохраняет форму осадка между стадиями (d) и (е).

8. Способ по п.7, в котором указанную ароматическую дикарбоновую кислоту выбирают из группы, состоящей из терефталевой кислоты, изофталевой кислоты, нафталиндикарбоновой кислоты, тримеллитовой кислоты и их смесей.

9. Способ по п.7, в котором указанная ароматическая дикарбоновая кислота является терефталевой кислотой.

10. Способ по п.7 или 8, в котором в указанной зоне сушки упаривается, по меньшей мере, 10% летучих соединений из указанного смоченного водой осадка ароматической дикарбоновой кислоты.

11. Способ по п.7, в котором указанную суспензию сырой ароматической дикарбоновой кислоты, содержащую терефталевую кислоту, катализатор, уксусную кислоту и примеси, отбирают из указанной зоны окисления при температуре от примерно 110 до примерно 200°С, причем указанный катализатор содержит соединения кобальта, марганца и брома.

12. Способ получения сухого осадка ароматической дикарбоновой кислоты, содержащей 8-14 атомов углерода, пригодного в качестве исходного материала для изготовления полиэфира, указанный способ включает следующую последовательность стадий:

(a) окисление ароматического сырья в зоне окисления с получением суспензии ароматической дикарбоновой кислоты;

(b) удаление в зоне жидкофазного массообмена, в которой удаляют по меньшей мере 5% жидкости, примесей из суспензии ароматической дикарбоновой кислоты с образованием осадка или суспензии ароматической дикарбоновой кислоты и потока маточного раствора, где зона жидкого массообмена включает устройство для разделения твердого вещества и жидкости;

(c) удаление в зоне противоточной промывки растворителем остаточных примесей из суспензии или осадка ароматической дикарбоновой кислоты, полученной на стадии (b), с образованием осадка ароматической дикарбоновой кислоты с растворителем и потока маточного раствора вместе с растворителем, где количество стадий противоточной промывки составляет от 1 до 8, зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, и указанный растворитель содержит уксусную кислоту,

(d) удаление части растворителя в зоне противоточной промывки водой из осадка ароматической дикарбоновой кислоты вместе с растворителем, полученного на стадии (с), с образованием смоченного водой осадка ароматической дикарбоновой кислоты и потока жидкости побочных продуктов вместе с растворителем/водой, где количество стадий противоточной промывки составляет от 1 до 8, и зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, причем стадии (с) и (d) объединены в одну зону жидкофазного массообмена, и направление смоченного водой осадка ароматической дикарбоновой кислоты непосредственно на следующую стадию (е),

(e) сушку указанного смоченного водой осадка ароматической дикарбоновой кислоты в зоне сушки с образованием указанного сухого осадка ароматической дикарбоновой кислоты, пригодного для получения полиэфира, причем указанный смоченный водой осадок сохраняет форму осадка между стадиями (d) и (е).

13. Способ по п.12, в котором указанную ароматическую дикарбоновую кислоту выбирают из группы, состоящей из терефталевой кислоты, изофталевой кислоты, нафталиндикарбоновой кислоты, тримеллитовой кислоты и их смесей.

14. Способ по п.12, в котором указанная ароматическая дикарбоновая кислота является терефталевой кислотой.

15. Способ по п.12, в котором указанную суспензию сырой ароматической дикарбоновой кислоты, содержащую терефталевую кислоту, катализатор, уксусную кислоту и примеси, отбирают из зоны окисления при температуре от примерно 110 до примерно 200°С, причем указанный катализатор содержит соединения кобальта, марганца и брома.

16. Способ по п.12 или 13, в котором в указанной зоне сушки упаривается, по меньшей мере, 10% летучих соединений из указанного смоченного водой осадка ароматической дикарбоновой кислоты.

17. Способ получения сухого осадка ароматической дикарбоновой кислоты, содержащей 8-14 атомов углерода, пригодного в качестве исходного материала для изготовления полиэфира, указанный способ включает следующую последовательность стадий:

(a) удаление в зоне жидкофазного массообмена, в которой удаляют по меньшей мере 5% жидкости, примесей из суспензии ароматической дикарбоновой кислоты с образованием осадка или суспензии ароматической дикарбоновой кислоты и потока маточного раствора, где зона жидкого массообмена включает устройство для разделения твердого вещества и жидкости,

(b) удаление в зоне противоточной промывки растворителем остаточных примесей из суспензии или осадка ароматической дикарбоновой кислоты, полученной на стадии (а), с образованием осадка ароматической дикарбоновой кислоты с растворителем и потока маточного раствора вместе с растворителем, где количество стадий противоточной промывки составляет от 1 до 8, и зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, и указанный растворитель содержит уксусную кислоту,

(c) удаление части растворителя в зоне противоточной промывки водой из осадка ароматической дикарбоновой кислоты вместе с растворителем, полученного на стадии (b), с образованием смоченного водой осадка ароматической дикарбоновой кислоты и потока жидкости побочных продуктов вместе с растворителем/водой, где количество стадий противоточной промывки составляет от 1 до 8, и зона противоточной промывки включает, по меньшей мере, одно устройство для разделения твердого вещества и жидкости, причем стадии (а), (b) и (с) объединены в одну зону жидкофазного массообмена, и направление смоченного водой осадка ароматической дикарбоновой кислоты непосредственно на следующую стадию (d),

(d) сушку указанного смоченного водой осадка ароматической дикарбоновой кислоты в зоне сушки с образованием указанного сухого осадка ароматической дикарбоновой кислоты, пригодного для получения полиэфира, причем указанный смоченный водой осадок сохраняет форму осадка между стадиями (с) и (d).

18. Способ по п.17, в котором указанную ароматическую дикарбоновую кислоту выбирают из группы, состоящей из терефталевой кислоты, изофталевой кислоты, нафталиндикарбоновой кислоты, тримеллитовой кислоты и их смесей.

19. Способ по п.18, в котором указанная ароматическая дикарбоновая кислота является терефталевой кислотой.

20. Способ по п.18, в котором указанную суспензию сырой ароматической дикарбоновой кислоты, содержащую терефталевую кислоту, катализатор, уксусную кислоту и примеси, отбирают из указанной зоны окисления при температуре от примерно 110 до примерно 200°С, причем указанный катализатор содержит соединения кобальта, марганца и брома.

21. Способ по п.17 или 18, в котором в указанной зоне сушки упаривается, по меньшей мере, 10% летучих соединений из указанного смоченного водой осадка ароматической дикарбоновой кислоты.

| US 5200557 А, 06.04.1993 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Гербицид | 1971 |

|

SU502628A1 |

| Двигатель колебательный пневматический ротационный для хирургических инструментов | 1981 |

|

SU1152577A1 |

| US 4201871 A, 06.05.1980 | |||

| US 4334086 A, 08.06.1982 | |||

| Поддон-вагонетка для конвейерной линии | 1986 |

|

SU1388289A1 |

| Устройство для контроля гранулометрического состава суспензии | 1983 |

|

SU1260755A1 |

| US 4357475 A, 02.11.1982 | |||

| US 4939297 A, 03.07.1990 | |||

| DE 3128474 A1, 09.06.1982 | |||

| RU 94046088 A1, 27.09.1996. | |||

Авторы

Даты

2010-01-27—Публикация

2005-01-10—Подача