Изобретение относится к области общего машиностроения и может быть использовано при создании систем и устройств для осуществления способов переработки бытовых отходов с использованием пиролизных реакторов с получением синтетических газов (синтез-газов) из органических бытовых отходов для дальнейшего их использования.

Из существующего уровня техники известны системы и устройства для осуществления способов переработки бытовых отходов с использованием пиролизных реакторов, позволяющих практически безотходно перерабатывать бытовой мусор.

Так, в частности, известна пиролитическая система переработки отходов, в основе которой находится удлиненная пиролитическая камера - муфель, в которой происходит процесс пиролиза бытовых отходов без доступа кислорода (см. США, патент №7.000.551 В2, F23M 5/00 (НКИ 110/336; 110/229), 2006 г.). При создании и использовании данного изобретения решается проблема надежности пиролизной камеры путем предотвращения прогиба подающих шнеков муфеля в результате движения, предотвращение ухудшения работы шнеков муфеля из-за их изгиба при высоких температурах.

Известна также многомуфельная пиролитическая система переработки отходов, имеющая несколько пиролизных камер - муфелей, в которой нагревается, по крайней мере, одна пиролизная камера независимо от другой пиролизной камеры (см. США, патент №7.044.069 В2, F23B 7/00 (НКИ 110/341; 110/229), 2006 г.). Способ, реализуемый упомянутой системой, заключается в том, что получение синтез-газа в пиролизной камере осуществляется с одновременным, по крайней мере, частичным нагреванием пиролизной камеры при помощи газов, нагретых в тепловом окислителе.

Наиболее близким техническим решением, выбранным за прототип, как патентуемого способа переработки бытовых отходов с использованием пиролизного реактора, так и реализующей его системы, а также для прототипа в отношении собственно пиролизного реактора, описанного в упомянутом источнике информации, выбрано изобретение по патенту США №6.619.214 В2, F23G 5/12, F23K 3/00 (НКИ 110/229, 110/101R).

В данном способе отходы для переработки подаются в нагреваемый муфель, в котором они перемещаются с помощью шнеков определенной конструкции и в котором осуществляется процесс пиролиза без доступа кислорода. При этом нагрев муфеля осуществляют от дополнительного термического окислителя. Конструкция пиролизного реактора определяется конструкцией системы.

Достижению требуемого технического результата как в аналогах патентуемого изобретения, так и в прототипе препятствует недостаточная надежность пиролизного реактора, влияющая на надежность всей системы, усложненная конструкция системы из-за необходимости введения в нее дополнительных системных элементов (тепловой окислитель и т.п.), а также невозможность обеспечения практически безотходного процесса переработки бытового мусора с получением энергоемких продуктов процесса пиролиза, которые могли бы быть использованы в дальнейшем в энергетических и иных целях.

Задачей, на решение которой направлено заявленное изобретение, является создание системы, реализующей способ переработки бытовых отходов с использованием пиролизных реакторов с получением синтетических газов (синтез-газов) из органических бытовых отходов для дальнейшего их использования.

К техническим результатам, получаемым от реализации поставленной задачи при использовании данного изобретения, можно отнести упрощение конструкции системы, повышение ее надежности, повышение эффективности способа переработки бытовых отходов, упрощение конструкции и повышение надежности собственно пиролизного реактора, а также обеспечение максимальной безотходности процесса пиролиза бытовых отходов с одновременным повторным использованием в операциях процесса пиролиза рабочих тел, полученных в предыдущих операциях, с получением на выходе процесса пиролиза синтетического газа, который сам может быть использован в дальнейшем в энергетических целях.

Поставленная задача решается, а технический результат достигается по первому объекту изобретения - Способу переработки бытовых отходов с использованием пиролизного реактора - тем, что способ переработки бытовых отходов с использованием пиролизного реактора заключается в том, что бытовые отходы сортируют с одновременным удалением из них отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, подают подготовленную смесь бытовых отходов в устройство измельчения, где измельчают подготовленную смесь бытовых отходов до потребной величины, перемещают измельченную смесь отходов в устройство сушки измельченной смеси бытовых отходов и высушивают смесь отходов при определенной температуре до заданного уровня содержания влаги в ней, перемещают высушенную смесь бытовых отходов в накопительное устройство с последующей непрерывной подачей высушенной смеси бытовых отходов в пиролизный реактор, подают смесь отходов в пиролизный реактор непрерывно с одновременным предотвращением доступа кислорода в него, осуществляют процесс пиролиза в пиролизном реакторе без доступа кислорода с получением из смеси отходов синтез-газа и смеси коксующихся углеродных остатков с одновременным отводом тепла и/или дымовых газов, полученных в камере сгорания пиролизного реактора в результате обеспечения процесса пиролиза смеси бытовых отходов, в устройство сушки смеси бытовых отходов и/или в топку пиролизного реактора для использования в качестве дополнительного теплоносителя в процессе пиролиза с одновременной подачей смеси коксующихся углеродных остатков процесса пиролиза в центрифугу для их очистки от сохранившихся отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов на этапе их сортировки, и далее в топку пиролизного реактора на сжигание для поддержания рабочей температуры процесса пиролиза внутри пиролизного реактора, синтез-газ из пиролизного реактора подают в устройство сухой очистки с пылеуловителем, где снижают уровень пыли в синтез-газе, а из устройства сухой очистки очищенный от пыли синтез-газ подают в систему влажного газоочистителя, в котором синтез-газ очищают от смол и хлор-, фтор - и серосодержащих примесей с последующим отводом выделенных смол и хлор -, фтор- и серосодержащих примесей во флотатор с получением на последнем из выделенных из синтез-газа смол и хлор-, фтор- и серосодержащих примесей технической воды для дальнейшего ее использования и последующей подачей обезвоженных таким образом смол и хлор-, фтор- и серосодержащих примесей через центрифугу, в которой обезвоженные смолы и хлор-, фтор- и серосодержащие примеси смешивают со смесью коксующихся углеродных остатков процесса пиролиза, и далее в топку пиролизного реактора, где обезвоженные смолы и хлор-, фтор- и серосодержащие примеси сжигают вместе со смесью коксующихся углеродных остатков, освобожденных от отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, для поддержания температуры процесса пиролиза внутри пиролизного реактора, очищенный от смол и хлор-, фтор- и серосодержащих примесей синтез-газ подают в абсорбер, в котором выделяют из синтез-газа насыщенный углекислым газом водный раствор, подаваемый в десорбер с последующим разделением насыщенного водного раствора на углекислый газ и техническую воду для дальнейшего их использования, и далее очищенный от возможных примесей синтез-газ подают в газопоршневой или газотурбинный генератор, где его сжигают с получением электроэнергии на генераторе, используемой в дальнейшем в линиях электропередач, а отходящее от газопоршневого или газотурбинного генератора тепло преобразуют в тепловую энергию для использования и/или преобразования.

На этапе сортировки в способе переработки бытовых отходов в бытовые отходы могут дополнительно добавлять отходы, обладающие высоким содержанием углеводородов.

В способе переработки бытовых отходов в устройстве измельчения отходы измельчают до величины линейного размера, например, в 50 мм.

В способе переработки бытовых отходов в устройстве сушки измельченную смесь бытовых отходов высушивают при температуре не более 300°С до величины содержания в них влаги не более 20%, а сам процесс пиролиза в пиролизном реакторе осуществляют при температуре от 800°С до 1000°С.

В способе переработки бытовых отходов процесс пиролиза в пиролизном реакторе осуществляют с получением смеси коксующихся углеродных остатков в объеме от 2% до 10% от попадающей в пиролизный реактор смеси бытовых отходов.

В устройстве сухой очистки с пылеуловителем уровень пыли в синтез-газе при осуществлении способа переработки бытовых отходов снижают на 80%.

В способе переработки бытовых отходов может быть использована двухступенчатая система влажного газоочистителя.

В системе влажного газоочистителя при осуществлении способа переработки бытовых отходов синтез-газ очищают от смол и хлор-, фтор- и серосодержащих примесей с использованием воды, а абсорбер используют двухстадийный.

В способ переработки бытовых отходов из очищенного от смол и хлор-, фтор- и серосодержащих примесей синтез-газа насыщенный углекислым газом раствор выделяют с использованием воды.

Поставленная задача решается, а технический результат достигается по второму объекту изобретения - Системе переработки бытовых отходов с использованием пиролизного реактора - тем, что система переработки бытовых отходов содержит последовательно соединенные между собой модуль предварительной подготовки и подачи смеси бытовых отходов, модуль пиролизного реактора, модуль очистки синтез-газа и модуль - преобразователь энергии, при этом модуль предварительной подготовки и подачи смеси бытовых отходов выполнен состоящим из устройства сортировки бытовых отходов, установленного в системе с возможностью сортировки бытовых отходов с одновременным удалением из них отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, и с возможностью дополнения смеси отходами, обладающими высоким содержанием углеводородов, устройства измельчения подготовленной смеси бытовых отходов, устройства сушки измельченной смеси бытовых отходов, и накопительного устройства высушенной до заданного уровня смеси бытовых отходов, установленного с возможностью последующей непрерывной подачи высушенной смеси бытовых отходов в модуль пиролизного реактора, модуль пиролизного реактора выполнен состоящим из собственного пиролизного реактора, выполненного, в свою очередь, с возможностью осуществления процесса пиролиза подготовленной смеси бытовых отходов без доступа кислорода в него и с получением из смеси отходов синтез-газа и смеси коксующихся углеродных остатков процесса пиролиза, топки с камерой сгорания пиролизного реактора, обеспечивающей требуемый тепловой режим процесса пиролиза в пиролизном реакторе, и центрифуги, соединенной с приемным устройством топки и установленной с возможностью выделения из смеси коксующихся углеродных остатков процесса пиролиза сохранившихся в ней после процесса пиролиза отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов на этапе их сортировки, а также для смешивания обезвоженных смол и хлор-, фтор- и серосодержащих примесей, выделенных из синтез-газа со смесью коксующихся углеродных остатков процесса пиролиза, причем пиролизный реактор снабжен устройствами одновременного отвода тепла и/или дымовых газов, полученных в камере сгорания пиролизного реактора в результате обеспечения процесса пиролиза смеси бытовых отходов, в устройство сушки смеси бытовых отходов модуля предварительной подготовки и подачи смеси бытовых отходов для использования при операции сушки измельченной смеси бытовых отходов и/или в топку модуля пиролизного реактора для использования в качестве дополнительного теплоносителя в процессе пиролиза, а также устройствами подачи смеси коксующихся углеродных остатков процесса пиролиза в центрифугу модуля пиролизного реактора для их очистки от сохранившихся отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов на этапе их сортировки, и далее в топку модуля пиролизного реактора на сжигание для поддержания рабочей температуры процесса пиролиза внутри пиролизного реактора, модуль очистки синтез-газа выполнен состоящим из устройства сухой очистки с пылеуловителем, устройства влажного газоочистителя синтез-газа от смол и хлор-, фтор- и серосодержащих примесей, соединенного с устройством сухой очистки с пылеуловителем и установленного в системе с возможностью выделения и последующего отвода по коммуникациям выделенных из синтез-газа смол, и хлор-, фтор- и серосодержащих примесей, и абсорбера, соединенного с устройством влажного газоочистителя синтез-газа от смол и хлор-, фтор- и серосодержащих примесей, установленного в системе с возможностью выделения из синтез-газа и последующего отвода насыщенного углекислым газом водного раствора, а модуль - преобразователь энергии выполнен в виде газопоршневого или газотурбинного генератора, вырабатывающего электроэнергию в результате сжигания в нем очищенного от возможных примесей синтез-газа, подаваемого из абсорбера, и используемую в дальнейшем в соединенных с генератором линиях электропередач, и вырабатывающего отходящее тепло, преобразуемое в тепловую энергию с последующим ее использованием, причем система снабжена дополнительным очистным оборудованием в виде флотатора, соединенного своим входным устройством с коммуникациями отвода смол и хлор-, фтор- и серосодержащих примесей устройства влажного газоочистителя синтез-газа, и выделяющим из них техническую воду для дальнейшего ее использования, а своим выходным устройством с центрифугой модуля пиролизного реактора с возможностью подачи обезвоженных смол и хлор-, фтор- и серосодержащих примесей через центрифугу, в которой обезвоженные смолы и хлор-, фтор- и серосодержащие примеси смешивают со смесью коксующихся углеродных остатков процесса пиролиза, в топку модуля пиролизного реактора на сжигание вместе со смесью коксующихся углеродных остатков для поддержания рабочей температуры реакции пиролиза внутри пиролизного реактора, и десорбера, соединенного своим входным устройством с выходным устройством абсорбера и разделяющего подаваемый из абсорбера насыщенный углекислым газом водный раствор на собственно углекислый газ и техническую воду для дальнейшего их использования.

Устройство сушки измельченной смеси бытовых отходов модуля предварительной подготовки и подачи смеси бытовых отходов установлено с возможностью высушивания отходов при температуре не более 300°С и до величины содержания в них влаги не более 20%.

Накопительное устройство модуля предварительной подготовки и подачи смеси бытовых отходов может быть выполнено, например, в виде бункера.

Пиролизный реактор может быть установлен в системе переработки бытовых отходов с возможностью получения смеси коксующихся углеродных остатков процесса пиролиза в объеме от 2% до 10% от попадающей в него смеси бытовых отходов.

Устройство сухой очистки с пылеуловителем модуля очистки синтез-газа выполнено снижающим уровень пыли в синтез-газе на 80%, а устройство влажного газоочистителя синтез-газа модуля очистки синтез-газа выполнено двухступенчатым.

Абсорбер же модуля очистки синтез-газа системы переработки бытовых отходов может быть выполнен двухстадийным.

Поставленная задача решается, а технический результат достигается по третьему объекту изобретения - Пиролизному реактору - тем, что пиролизный реактор содержит вытянутый в продольном направлении корпус и муфель, установленный внутри корпуса и имеющий вытянутую в продольном направлении по корпусу конфигурацию, стенки которого выполнены из жаропрочного материала, при этом муфель выполнен имеющим в поперечном сечении форму треугольника со скругленными по большому радиусу углами, скругленная вершина которого размещена в верхней части муфеля, а два скругленных угла расположены в нижней части муфеля и образуют, в свою очередь, две субкамеры муфеля с размещением в них шнеков перемещения смеси бытовых отходов в процессе пиролиза, причем камера сгорания топки пиролизного реактора выполнена в виде охватывающего муфель пустотелого кожуха, внутри которого размещен муфель, снабженного горелками, установленными с возможностью подачи в них и розжига в камере сгорания теплоносителя, а пиролизный реактор снабжен дополнительной дымо-тепловой камерой, выполненной в виде охватывающей камеру сгорания топки пиролизного реактора пустотелой рубашки, теплоизолированной от внешней среды, соединенной с камерой сгорания и установленной с возможностью выполнения функции магистрали отвода тепла и/или дымовых газов, полученных в камере сгорания топки пиролизного реактора в результате обеспечения процесса пиролиза смеси бытовых отходов на этапе их предварительной сушки с одновременным выполнением функции дополнительного теплоизолирующего экрана вокруг камеры сгорания пиролизного реактора, сохраняющей потребный тепловой режим в камере сгорания топки пиролизного реактора.

Горелки в пиролизном реакторе установлены в нижней части камеры сгорания топки пиролизного реактора.

Шнеки субкамер муфеля могут быть выполнены с лопатками переменной по длине шнеков конструкции.

В качестве теплоносителя, подаваемого на розжиг к горелкам, установленным в камере сгорания топки пиролизного реактора, может быть использован, например, природный газ.

Изобретение поясняется чертежами.

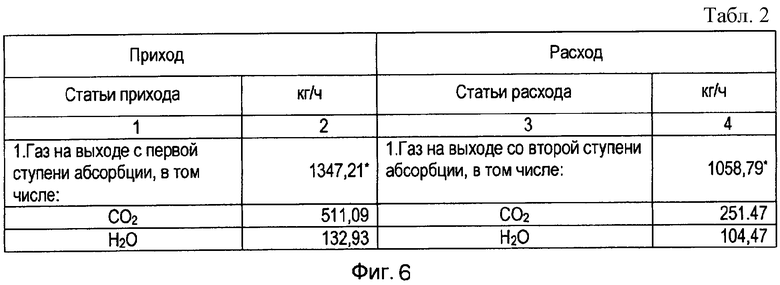

На Фиг.1 изображена структурная схема способа и реализующей его системы переработки бытовых отходов с использованием пиролизного реактора.

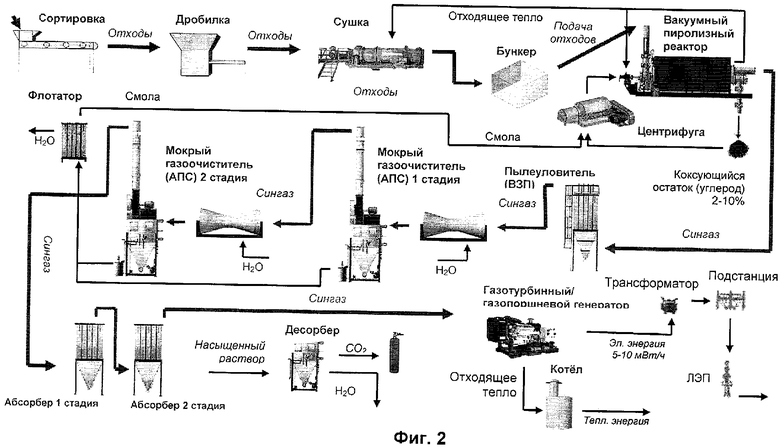

На Фиг.2 - иллюстративная схема способа и системы переработки бытовых отходов с использованием пиролизного реактора.

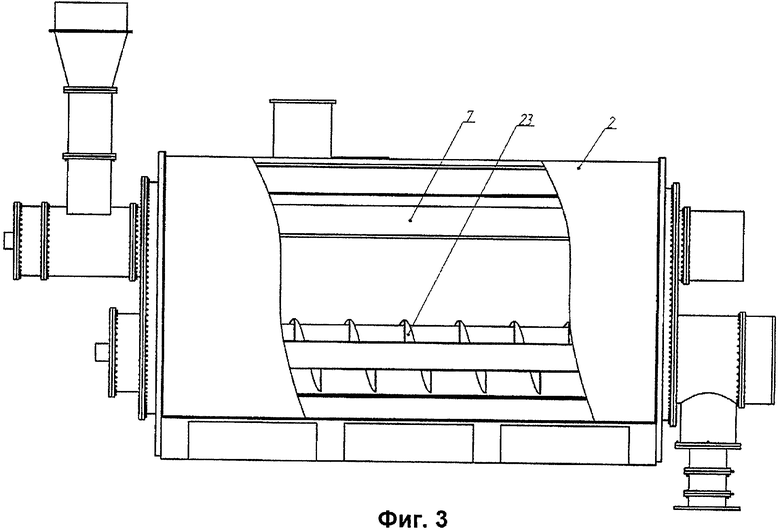

На Фиг.3 - пиролизный реактор при виде сбоку с частичным разрезом.

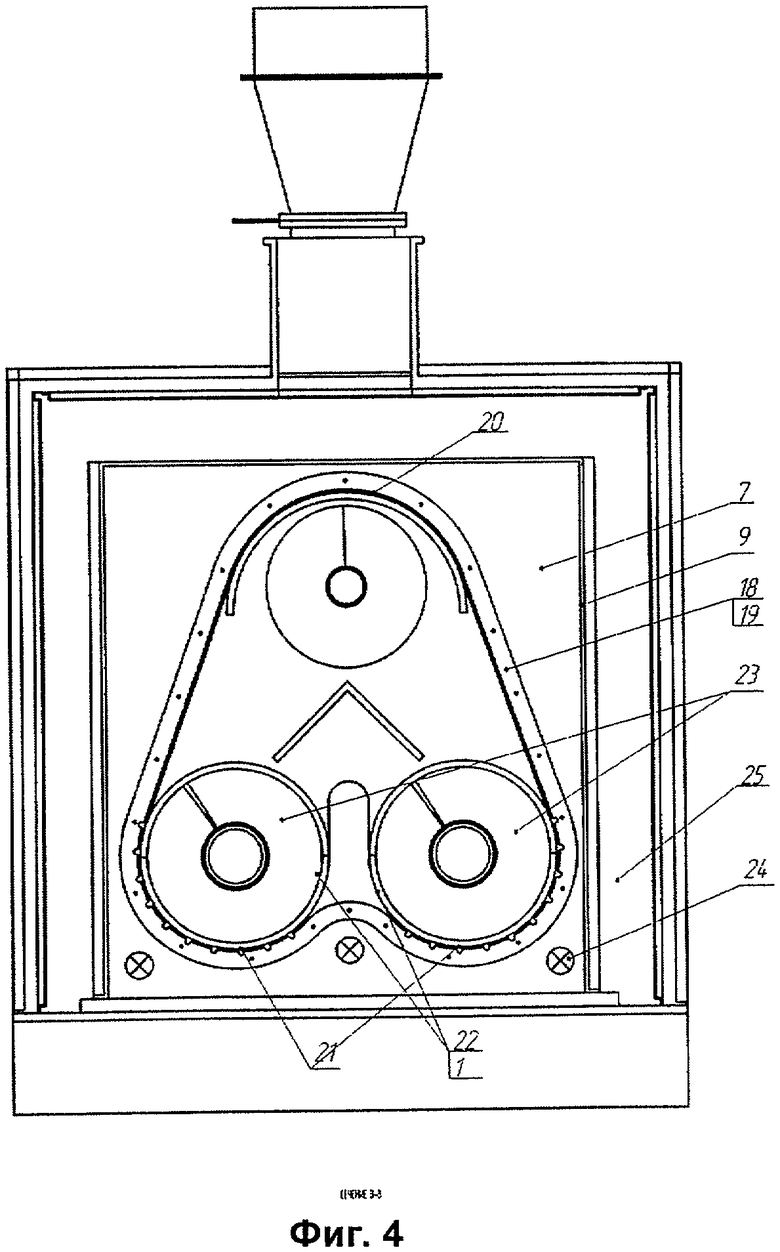

На Фиг.4 - поперечное сечение пиролизного реактора по муфелю.

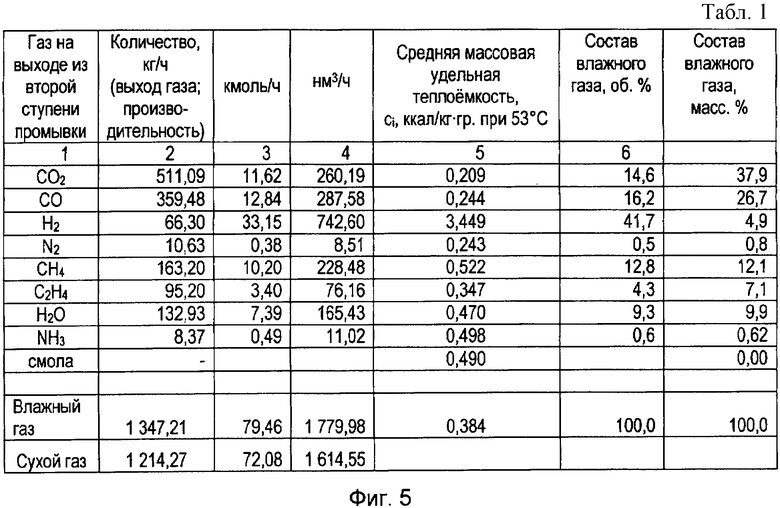

На Фиг.5 - параметрические характеристики состава синтез-газа и его выход по процессу после двухстадийной промывки в системе влажного газоочистителя (таблица 1).

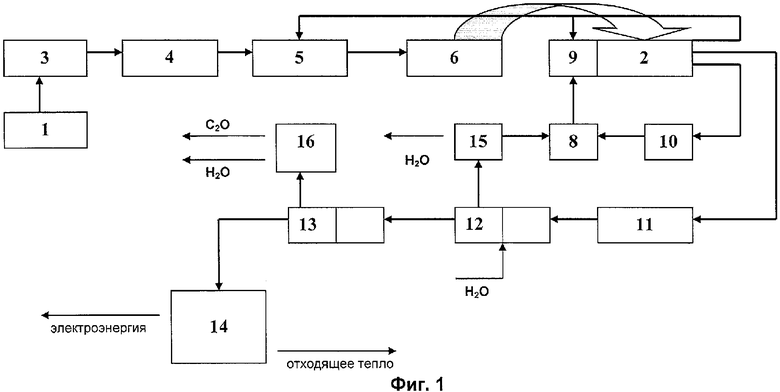

На Фиг.6 - параметрические характеристики состава синтез-газа и его выход по процессу после абсорбции (таблица 2).

Система переработки бытовых отходов 1 с использованием пиролизного реактора 2 содержит последовательно соединенные между собой модуль предварительной подготовки и подачи смеси бытовых отходов, модуль пиролизного реактора, модуль очистки синтез-газа и модуль - преобразователь энергии.

Модуль предварительной подготовки и подачи смеси бытовых отходов 1 состоит из устройства сортировки 3 бытовых отходов 1, устройства измельчения 4 подготовленной смеси бытовых отходов 1, устройства сушки 5 измельченной смеси бытовых отходов 1 и накопительного устройства 6 высушенной до заданного уровня смеси бытовых отходов 1.

Устройство сортировки 3 бытовых отходов 1 установлено в системе с возможностью сортировки бытовых отходов 1 с одновременным удалением из них отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, и с возможностью дополнения смеси отходами, обладающими высоким содержанием углеводородов.

Накопительное устройство 6 высушенной до заданного уровня смеси бытовых отходов 1 установлено в системе с возможностью последующей непрерывной подачи высушенной смеси бытовых отходов 1 в модуль пиролизного реактора 2.

Модуль пиролизного реактора 2 выполнен состоящим из собственного пиролизного реактора 2 с камерой сгорания 7, обеспечивающей требуемый тепловой режим процесса пиролиза в пиролизном реакторе 2, и центрифуги 8, соединенной с приемным устройством топки 9 реактора 2.

Пиролизный реактор 2 выполнен, в свою очередь, с возможностью осуществления процесса пиролиза подготовленной смеси бытовых отходов 1 без доступа кислорода в него и с получением из смеси отходов синтез-газа и смеси коксующихся углеродных остатков 10 процесса пиролиза.

Центрифуга 8 установлена с возможностью выделения из смеси коксующихся углеродных остатков 10 процесса пиролиза сохранившихся в ней после процесса пиролиза отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов 1 на этапе их сортировки, а также для смешивания обезвоженных смол и хлор-, фтор- и серосодержащих примесей, выделенных из синтез-газа со смесью коксующихся углеродных остатков 10 процесса пиролиза.

Пиролизный реактор 2 снабжен устройствами (не показано) одновременного отвода тепла и/или дымовых газов, полученных в камере сгорания 7 пиролизного реактора 2 результате обеспечения процесса пиролиза смеси бытовых отходов 1, в устройство сушки 5 измельченной смеси бытовых отходов 1 для использования при операции сушки измельченной смеси бытовых отходов 1 и/или в топку 9 пиролизного реактора 2 для использования в качестве дополнительного теплоносителя в процессе пиролиза.

Пиролизный реактор 2 имеет также устройства (не показано) подачи смеси коксующихся углеродных остатков 10 процесса пиролиза в центрифугу 8 модуля пиролизного реактора 2 для их очистки от сохранившихся отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов 1 на этапе их сортировки, и далее в топку 9 модуля пиролизного реактора 2 на сжигание для поддержания рабочей температуры процесса пиролиза внутри пиролизного реактора 2.

В состав модуля очистки синтез-газа входит устройство сухой очистки с пылеуловителем 11, устройство влажного газоочистителя 12 синтез-газа от смол и хлор-, фтор- и серосодержащих примесей, соединенного с устройством сухой очистки с пылеуловителем, и абсорбер 13, соединенный с устройством влажного газоочистителя 12 синтез-газа от смол и хлор-, фтор- и серосодержащих примесей.

Устройство влажного газоочистителя 12 синтез-газа от смол и хлор-, фтор- и серосодержащих примесей установлено в системе с возможностью выделения и последующего отвода по коммуникациям (не показано) выделенных из синтез-газа смол и хлор-, фтор- и серосодержащих примесей,

Абсорбер 13 установлен в системе с возможностью выделения из синтез-газа и последующего отвода насыщенного углекислым газом водного раствора.

Модуль - преобразователь энергии в соответствии с патентуемым изобретением выполнен в виде газопоршневого или газотурбинного генератора 14, вырабатывающего электроэнергию в результате сжигания в нем очищенного от возможных примесей синтез-газа, подаваемого из абсорбера 13, и используемую в дальнейшем в соединенных с генератором 14 линиях электропередач, и вырабатывающего отходящее тепло, преобразуемое в тепловую энергию с последующим ее использованием.

Система переработки бытовых отходов 1 с использованием пиролизного реактора 2 снабжена дополнительным очистным оборудованием в виде флотатора 15 и десорбера 16.

Флотатор 15 соединен своим входным устройством с коммуникациями (не показано) отвода смол и хлор-, фтор- и серосодержащих примесей устройства влажного газоочистителя 12 синтез-газа и выделяет из них техническую воду для дальнейшего ее использования. Своим выходным устройством флотатор 15 соединен с центрифугой 8 модуля пиролизного реактора 2 с возможностью подачи обезвоженных смол и хлор-, фтор- и серосодержащих примесей через центрифугу 8, в которой обезвоженные смолы и хлор-, фтор- и серосодержащие примеси смешивают со смесью коксующихся углеродных остатков 10 процесса пиролиза, и далее подают в топку 9 пиролизного реактора 2 на сжигание вместе со смесью коксующихся углеродных остатков 10 для поддержания рабочей температуры реакции пиролиза внутри пиролизного реактора 2.

Десорбер 16 соединен своим входным устройством с выходным устройством абсорбера 13, и разделяющего подаваемый из абсорбера 13 насыщенный углекислым газом водный раствор на собственно углекислый газ и техническую воду для дальнейшего их использования.

Накопительное устройство 6 модуля предварительной подготовки и подачи смеси бытовых отходов 1 может быть выполнено, например, в виде бункера.

Устройство влажного газоочистителя 12 синтез-газа модуля очистки синтез-газа может быть выполнено двухступенчатым, а абсорбер 13 модуля очистки синтез-газа системы переработки бытовых отходов может быть выполнен двухстадийным.

Пиролизный реактор 2 имеет вытянутый в продольном направлении корпус 17 и муфель 18.

Муфель 18 установлен внутри корпуса 17 и имеет вытянутую в продольном направлении по корпусу 17 конфигурацию.

Стенки 19 муфеля 18 выполнены из жаропрочного материала.

Сам муфель 18 выполнен имеющим в поперечном сечении форму треугольника со скругленными по большому радиусу углами. Скругленная вершина 20 муфеля 18 размещена в верхней его части, а два скругленных угла 21 расположены в нижней части муфеля 18 и образуют, в свою очередь, две субкамеры 22 муфеля 18.

Субкамеры 22 муфеля 18 предназначены для размещения в них шнеков 23 перемещения смеси бытовых отходов 1 в процессе пиролиза.

Камера сгорания 7 топки 9 пиролизного реактора 2 выполнена в виде охватывающего муфель 18 пустотелого кожуха, внутри которого непосредственно и размещен муфель 18.

Пустотелый кожух камеры сгорания 7 снабжен горелками 24, установленными с возможностью подачи в них и розжига в камере сгорания 7 теплоносителя.

Пиролизный реактор 2 снабжен дополнительной дымо-тепловой камерой 25, выполненной в виде охватывающей камеру сгорания 7 топки 9 пиролизного реактора 2 пустотелой рубашки, теплоизолированной от внешней среды и соединенной с камерой сгорания 7.

Дополнительная дымо-тепловая камера 25 установлена с возможностью выполнения функции магистрали отвода тепла и/или дымовых газов, полученных в камере сгорания 7 топки 9 пиролизного реактора 2 в результате обеспечения процесса пиролиза смеси бытовых отходов 1 на этапе их предварительной сушки с одновременным выполнением функции дополнительного теплоизолирующего экрана вокруг камеры сгорания 7 пиролизного реактора 2, сохраняющей потребный тепловой режим в камере сгорания 7 топки 9 пиролизного реактора 2.

Горелки 24 в камере сгорания 7 пиролизного реактора 2 установлены в нижней ее части.

Шнеки 23 субкамер 22 муфеля 18 могут быть выполнены с лопатками (не показано) переменной по длине шнеков 23 конструкции.

В качестве теплоносителя, подаваемого на розжиг к горелкам 24, установленным в камере сгорания 7, может быть использован, например, природный газ.

Способ переработки бытовых отходов с использованием пиролизного реактора реализуется за счет системы переработки бытовых отходов и собственно пиролизного реактора следующим образом.

Бытовые отходы 1 сортируют в устройстве сортировки 3. На этапе сортировки из бытовых отходов 1 удаляют отходы, обладающие низким энергетическим потенциалом - стекло, металлические конструкции и т.п., и отходы, не содержащие углеводороды.

Одновременно с этим в системе в устройстве сортировки 3 предусмотрена возможность дополнительно добавлять в смесь бытовых отходов 1 отходы, обладающие высоким содержанием углеводорода - автомобильные покрышки, отходы древесины и т.п.

Подготовленную таким образом смесь бытовых отходов 1 подают в устройство измельчения 4, где измельчают подготовленную смесь бытовых отходов до потребной величины, например до величины линейного размера в 50 мм.

Измельченную смесь отходов 1 перемещают в устройство сушки 5, и высушивают смесь отходов при определенной температуре до заданного уровня содержания влаги в ней, например смесь бытовых отходов 1 высушивают при температуре не более 300°С до величины содержания влаги не более 20%.

Далее, перемещают высушенную смесь бытовых отходов 1 в накопительное устройство 6 с последующей подачей высушенной смеси бытовых отходов 1 в пиролизный реактор 2.

Смесь отходов 1 подают в пиролизный реактор 2 непрерывно с одновременным предотвращением доступа кислорода в него.

Осуществляют процесс пиролиза в пиролизном реакторе 2 при температуре от 800°С до 1000°С без доступа кислорода с получением из смеси отходов синтез-газа и смеси коксующихся углеродных остатков 10.

Одновременно с выходом в результате процесса пиролиза синтез-газа и смеси коксующихся углеродных остатков 10 отводят тепло и/или дымовые газы, полученных в камере сгорания 7 пиролизного реактора 2. Тепло и/или дымовые газы отводят в устройство сушки 5 смеси бытовых отходов 1 и/или в топку 9 пиролизного реактора 2 для использования в качестве дополнительного теплоносителя в процессе пиролиза. Одновременно с этим подают смесь коксующихся углеродных остатков 10 процесса пиролиза в центрифугу 8 для их очистки от сохранившихся отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов 1 на этапе их сортировки, и далее в топку 9 пиролизного реактора 2 на сжигание для поддержания рабочей температуры процесса пиролиза внутри пиролизного реактора 2.

Полученный в процессе пиролиза синтез-газ из пиролизного реактора 2 подают в устройство сухой очистки с пылеуловителем 11, где снижают уровень пыли в синтез-газе, примерно, на 80%.

Из устройства сухой очистки 11 очищенный от пыли синтез-газ подают в систему влажного газоочистителя 12, в котором, например, с использованием воды синтез-газ очищают от смол и хлор-, фтор- и серосодержащих примесей с последующим отводом выделенных смол и хлор-, фтор- и серосодержащих примесей во флотатор 15 с получением на последнем из выделенных из синтез-газа смол и хлор-, фтор- и серосодержащих примесей технической воды для дальнейшего ее использования. В системе может быть использована двухступенчатая система влажного газоочистителя 12.

После двухстадийной промывки в системе влажного газоочистителя 12 состав синтез-газа и его выход по процессу может быть проиллюстрирован таблицей 1 на Фиг.5.

Из флотатора 15 обезвоженные таким образом смолы и хлор-, фтор- и серосодержащие примеси через центрифугу 8, в которой обезвоженные смолы и хлор-, фтор- и серосодержащие примеси смешивают со смесью коксующихся углеродных остатков 10 процесса пиролиза, перемещают далее, в топку 9 пиролизного реактора 2, где обезвоженные смолы и хлор-, фтор- и серосодержащие примеси сжигают вместе со смесью коксующихся углеродных остатков 10, освобожденных от отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, для поддержания температуры процесса пиролиза внутри пиролизного реактора 2.

Очищенный от смол и хлор-, фтор- и серосодержащих примесей синтез-газ подают в абсорбер 13, в котором выделяют из синтез-газа насыщенный углекислым газом водный раствор, подаваемый в десорбер 16 с последующим разделением насыщенного водного раствора в десорбере 16 на углекислый газ и техническую воду для дальнейшего их использования.

Абсорбер в системе может быть использован двухстадийный.

После двухстадийного абсорбера 13 состав синтез-газа и его выход по процессу может быть проиллюстрирован таблицей 2 на Фиг.6.

Далее, очищенный от возможных примесей синтез-газ подают в газопоршневой или газотурбинный генератор 14, где его сжигают с получением электроэнергии на генераторе 14, используемой в дальнейшем в линиях электропередач (не показано), а отходящее от газопоршневого или газотурбинного генератора 14 тепло преобразуют в тепловую энергию для использования и/или преобразования.

Пиролизный реактор 2 собственно и предназначен для утилизации твердых бытовых отходов 1 путем преобразования их в энергетические ресурсы - синтез-газ и коксующийся остаток 10.

В основе процесса утилизации отходов лежит процесс пиролиза:

нагревание бытовых отходов 1 до температур от 800°С до 1000°С без доступа кислорода. В результате такого нагревания происходит не сжигание отходов (отсутствие кислорода делает невозможными процессы окисления), а их температурная деструкция на сложный по своему составу синтетический газ, воду в парообразном состоянии и коксующийся твердый остаток 10.

При попадании в пиролизный реактор 2 бытовые отходы 1 начинают нагреваться. Вслед за выделением паров воды, начиная с температуры измельченной смеси бытовых отходов 1 около 200°С, начинается процесс активного выделения синтез-газа из отходов. Далее интенсивность газовыделения растет при нагреве сырья до 600°С, после чего интенсивность газовыделения начинает снижаться при дальнейшем нагреве. К моменту, когда температура смеси бытовых отходов 1 достигла температуры около 900°С, выход синтез-газа практически прекращается.

В силу того что состав и теплопроводность смеси бытовых отходов 1, попадающих в пиролизный реактор 2, может быть различным, нельзя точно определить начало той или иной фазы процесса пиролиза (начального газообразования, интенсивного газообразования, затухающего газообразования). Однако длительность всего процесса пиролиза, то есть время нахождения бытовых отходов 1 в реакторе 2, может колебаться от 18 до 25 минут.

Для повышения эффективности процесса пиролиза (более качественных характеристик получаемого газа) измельченную смесь бытовых отходов 1 лучше осушить до 20% абсолютной влажности перед попаданием в реактор 2.

В результате пиролиза бытовых отходов 1 выход по массе влажного газа (синтез-газ, смешанный с выделившимися парами воды) составляет около 65%-70% исходного сырья, а выход коксующегося остатка 10 - около 10%.

Пиролизный реактор 2 изготовлен из жаропрочных материалов, имеет вытянутый в продольном направлении корпус 17 и муфель 18.

В основе конструкции лежит герметичная реторта-муфель 18, изготовленная их жаропрочного материала. Муфель 18 установлен внутри корпуса 17.

Сам муфель 18 выполнен имеющим в поперечном сечении форму треугольника со скругленными по большому радиусу углами. Скругленная вершина 20 муфеля 18 размещена в верхней его части, а два скругленных угла 21 расположены в нижней части муфеля 18 и образуют, в свою очередь, две субкамеры 22 муфеля 18.

В нижней части муфеля 18, таким образом, образуются две полукруглые удлиненные субкамеры 22, в которых расположены устройства, обеспечивающие передвижение смеси бытовых отходов 1 внутри муфеля 18.

Субкамеры 22 муфеля 18 предназначены для размещения в них шнеков 23 перемещения смеси бытовых отходов 1 в процессе пиролиза.

Эти устройства представляют собой валы, состоящие из двух частей, отличающихся конструкцией рабочих лопаток по их длине, так как по мере течения процесса пиролиза и газообразования осевая нагрузка на шнеки 23 снижается.

Камера сгорания 7 пиролизного реактора 2 выполнена в виде охватывающего муфель 18 пустотелого кожуха, внутри которого непосредственно и размещен муфель 18.

Пустотелый кожух камеры сгорания 7 снабжен горелками 24. Горелки 24 обеспечивают сжигание, например, природного газа и тем самым нагревают размещенный внутри камеры сгорания 7 муфель 18. Таким образом, идет непосредственное (а не опосредованное, например, через дополнительный тепловой окислитель) нагревание муфеля 18, что упрощает конструкцию и повышает эффективность процесса.

Шнеки 23 продвигают бытовые отходы 1 на первой стадии их переработки. После частичного разложения отходов 1 для их дальнейшего передвижения требуется меньше усилий, вследствие чего уже не требуется винтовой шнек 23 и усилий лопаток (изменение конструкции лопаток по длине шнека 23) достаточно для продвижения отходов 1.

Скорость поворота шнека 23 достаточно мала, так как процесс пиролиза занимает от 18 до 25 минут, и продвижение смеси бытовых отходов 1 внутри муфеля 18 должно происходить с соответствующей скоростью.

Провисание шнеков 23 предотвращается тем, что в первой части муфеля 18, в то время пока бытовые отходы 1 проходят первую стадию нагревания, шнеки 23 лежат на смеси бытовых отходов 1, а потому конструкция шнека 23 испытывает лишь осевую нагрузку, а сами бытовые отходы 1 не допускают прогиба шнека 23.

Все это повышает надежность системы.

Внутрь муфеля 18 бытовые отходы попадают через впускное устройство (не показано), состоящее, например, из двух шиберов (не показаны), обеспечивающих сохранение герметичности при проникновении бытовых отходов 1 внутрь муфеля 18.

Продуктами процесса пиролиза являются синтез-газ, который проходит по вдоль верхней части муфеля 18 и выходит далее из пиролизного реактора 2 через выпускной клапан (не показан). Твердый коксующийся остаток 10 удаляется из муфеля 18 через аналогичную впускному устройству систему двух шиберов.

Благодаря низкому удельному весу синтез-газ поднимается после выделения из массы бытовых отходов 1 от шнеков 23 к верхнему своду муфеля 18. Твердый коксующийся остаток 10 по причине высокого удельного веса остается в нижних сводах муфеля 18 и постепенно проталкивается шнеками 23 к выпускающим шиберам. При этом легкие частицы пыли и золы уносятся потоком синтез-газа по верхнему своду муфеля 18, в связи с чем синтез-газ далее подлежит очистке в пылеуловителе 11.

Муфель 18 нагревается при помощи сжигания, например, природного газа в камере сгорания 7, расположенной вокруг муфеля. В нижней части камеры расположены горелки 24. Дымовые газы, поднимаясь по камере сгорания вверх вокруг муфеля, обогревают его.

Вокруг камеры сгорания 7 расположена дополнительная дымо-тепловая камера 25 в виде охватывающей камеру сгорания 7 пустотелой рубашки, теплоизолированной от внешней среды и соединенной с камерой сгорания 7. При этом дополнительная дымо-тепловая камера 25 играет роль дополнительного слоя термоизоляции.

Вся система, ее элементы и пиролизный реактор изготовлены из известных конструкционных материалов.

Изобретение относится к области машиностроения и может быть использовано при создании систем и устройств для осуществления способов переработки бытовых отходов с использованием пиролизных реакторов с получением синтетических газов из органических бытовых отходов для дальнейшего их использования. Бытовые отходы сортируют в устройстве сортировки. На этапе сортировки из бытовых отходов удаляют отходы, обладающие низким энергетическим потенциалом. Подготовленную смесь бытовых отходов подают в устройство измельчения и далее перемещают в устройство для высушивания и в накопительное устройство с последующей подачей смеси в пиролизный реактор. Процесс пиролиза проходит в реакторе с получением из смеси отходов синтез-газа и смеси коксующихся углеродных остатков. Одновременно с процессом пиролиза отводят тепло или дымовые газы. Полученный в процессе пиролиза синтез-газ из пиролизного реактора подают в устройство сухой очистки с пылеуловителем, где снижают уровень пыли в синтез-газе. Очищенный от пыли синтез-газ подают в систему влажного газоочистителя, в котором синтез-газ очищают от смол и примесей и подают во флотатор, из которого обезвоженные примеси через центрифугу перемещают далее в топку пиролизного реактора, где обезвоженные смолы и примеси сжигают вместе со смесью коксующихся углеродных остатков. Очищенный от смол и примесей синтез-газ подают в абсорбер, в котором выделяют из синтез-газа насыщенный углекислым газом водный раствор, подаваемый в десорбер с последующим разделением насыщенного раствора в десорбере на углекислый газ и техническую воду. Очищенный от примесей синтез-газ подают в генератор для получения электроэнергии, используемой в дальнейшем в линиях электропередач, а тепло, отходящее от генератора, преобразуют в тепловую энергию для использования и/или преобразования. Технический результат: упрощение конструкции системы и собственно пиролизного реактора, повышение их надежности, повышение эффективности способа переработки бытовых отходов, обеспечение максимальной безотходности процесса пиролиза бытовых отходов. 3 н. и 19 з.п. ф-лы, 4 ил., 2 табл.

1. Способ переработки бытовых отходов с использованием пиролизного реактора, заключающийся в том, что бытовые отходы сортируют с одновременным удалением из них отходов, обладающих низким энергетическим потенциалом и отходов, не содержащих углеводороды, подают подготовленную смесь бытовых отходов в устройство измельчения, где измельчают подготовленную смесь бытовых отходов до потребной величины, перемещают измельченную смесь отходов в устройство сушки измельченной смеси бытовых отходов и высушивают смесь отходов при определенной температуре до заданного уровня содержания влаги в ней, перемещают высушенную смесь бытовых отходов в накопительное устройство с последующей непрерывной подачей высушенной смеси бытовых отходов в пиролизный реактор, подают смесь отходов в пиролизный реактор непрерывно с одновременным предотвращением доступа кислорода в него, осуществляют процесс пиролиза в пиролизном реакторе без доступа кислорода с получением из смеси отходов синтез-газа и смеси коксующихся углеродных остатков, с одновременным отводом тепла и/или дымовых газов, полученных в камере сгорания пиролизного реактора в результате обеспечения процесса пиролиза смеси бытовых отходов, в устройство сушки смеси бытовых отходов и/или в топку пиролизного реактора для использования в качестве дополнительного теплоносителя в процессе пиролиза с одновременной подачей смеси коксующихся углеродных остатков процесса пиролиза в центрифугу для их очистки от сохранившихся отходов, обладающих низким энергетическим потенциалом и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов на этапе их сортировки, и далее в топку пиролизного реактора на сжигание для поддержания рабочей температуры процесса пиролиза внутри пиролизного реактора, синтез-газ из пиролизного реактора подают в устройство сухой очистки с пылеуловителем, где снижают уровень пыли в синтез-газе, а из устройства сухой очистки очищенный от пыли синтез-газ подают в систему влажного газоочистителя, в котором синтез-газ очищают от смол и хлор-, фтор- и серосодержащих примесей с последующим отводом выделенных смол и хлор-, фтор- и серосодержащих примесей во флотатор с получением на последнем из выделенных из синтез-газа смол и хлор-, фтор- и серосодержащих примесей технической воды для дальнейшего ее использования и последующей подачей обезвоженных, таким образом, смол и хлор-, фтор- и серосодержащих примесей через центрифугу, в которой обезвоженные смолы и хлор-, фтор- и серосодержащие примеси смешивают со смесью коксующихся углеродных остатков процесса пиролиза и далее в топку пиролизного реактора, где обезвоженные смолы и хлор-, фтор- и серосодержащие примеси сжигают вместе со смесью коксующихся углеродных остатков, освобожденных от отходов, обладающих низким энергетическим потенциалом и отходов, не содержащих углеводороды, для поддержания температуры процесса пиролиза внутри пиролизного реактора, очищенный от смол и хлор-, фтор- и серосодержащих примесей синтез-газ подают в абсорбер, в котором выделяют из синтез-газа насыщенный углекислым газом водный раствор, подаваемый в десорбер с последующим разделением насыщенного водного раствора на углекислый газ и техническую воду для дальнейшего их использования, и далее очищенный от возможных примесей синтез-газ подают в газопоршневой или газотурбинный генератор, где его сжигают с получением электроэнергии на генераторе, используемой в дальнейшем в линиях электропередач, а отходящее от газопоршневого или газотурбинного генератора тепло преобразуют в тепловую энергию для использования и/или преобразования.

2. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что на этапе сортировки в бытовые отходы дополнительно добавляют отходы, обладающие высоким содержанием углеводородов.

3. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что в устройстве измельчения отходы измельчают до величины линейного размера в 50 мм.

4. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что в устройстве сушки измельченную смесь бытовых отходов высушивают при температуре не более 300°С до величины содержания в них влаги не более 20%.

5. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что процесс пиролиза в пиролизном реакторе осуществляют при температуре от 800 до 1000°С.

6. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что процесс пиролиза в пиролизном реакторе осуществляют с получением смеси коксующихся углеродных остатков в объеме от 2 до 10% от попадающей в пиролизный реактор смеси бытовых отходов.

7. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что уровень пыли в синтез-газе в устройстве сухой очистки с пылеуловителем снижают на 80%.

8. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что в нем используют двухступенчатую систему влажного газоочистителя.

9. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что в системе влажного газоочистителя синтез-газ очищают от смол и хлор-, фтор- и серосодержащих примесей с использованием воды.

10. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1, отличающийся тем, что в нем используют двухстадийный абсорбер.

11. Способ переработки бытовых отходов с использованием пиролизного реактора по п.1 или 10, отличающийся тем, что из очищенного от смол и хлор-, фтор- и серосодержащих примесей синтез-газа выделяют насыщенный углекислым газом раствор с использованием воды.

12. Система переработки бытовых отходов, содержащая последовательно соединенные между собой модуль предварительной подготовки и подачи смеси бытовых отходов, модуль пиролизного реактора, модуль очистки синтез-газа и модуль-преобразователь энергии, при этом модуль предварительной подготовки и подачи смеси бытовых отходов выполнен состоящим из устройства сортировки бытовых отходов, установленного в системе с возможностью сортировки бытовых отходов с одновременным удалением из них отходов, обладающих низким энергетическим потенциалом, и отходов, не содержащих углеводороды, и с возможностью дополнения смеси отходами, обладающими высоким содержанием углеводородов, устройства измельчения подготовленной смеси бытовых отходов, устройства сушки измельченной смеси бытовых отходов, и накопительного устройства высушенной до заданного уровня смеси бытовых отходов, установленного с возможностью последующей непрерывной подачи высушенной смеси бытовых отходов в модуль пиролизного реактора, модуль пиролизного реактора выполнен состоящим из собственного пиролизного реактора, выполненного, в свою очередь, с возможностью осуществления процесса пиролиза подготовленной смеси бытовых отходов без доступа кислорода в него и с получением из смеси отходов синтез-газа и смеси коксующихся углеродных остатков процесса пиролиза, топки, с камерой сгорания пиролизного реактора, обеспечивающей требуемый тепловой режим процесса пиролиза в пиролизном реакторе, и центрифуги, соединенной с приемным устройством топки, и установленной с возможностью выделения из смеси коксующихся углеродных остатков процесса пиролиза сохранившихся в ней после процесса пиролиза отходов, обладающих низким энергетическим потенциалом и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов на этапе их сортировки, а также для смешивания обезвоженных смол и хлор-, фтор- и серосодержащих примесей, выделенных из синтез-газа со смесью коксующихся углеродных остатков процесса пиролиза, причем пиролизный реактор снабжен устройствами одновременного отвода тепла и/или дымовых газов, полученных в камере сгорания пиролизного реактора в результате обеспечения процесса пиролиза смеси бытовых отходов, в устройство сушки смеси бытовых отходов модуля предварительной подготовки и подачи смеси бытовых отходов для использования при операции сушки измельченной смеси бытовых отходов, и/или в топку модуля пиролизного реактора для использования в качестве дополнительного теплоносителя в процессе пиролиза, а также устройствами подачи смеси коксующихся углеродных остатков процесса пиролиза в центрифугу модуля пиролизного реактора для их очистки от сохранившихся отходов, обладающих низким энергетическим потенциалом и отходов, не содержащих углеводороды, не удаленных из смеси бытовых отходов на этапе их сортировки, и далее в топку модуля пиролизного реактора на сжигание для поддержания рабочей температуры процесса пиролиза внутри пиролизного реактора, модуль очистки синтез-газа выполнен состоящим из устройства сухой очистки с пылеуловителем, устройства влажного газоочистителя синтез-газа от смол и хлор-, фтор- и серосодержащих примесей, соединенного с устройством сухой очистки с пылеуловителем, и установленного в системе с возможностью выделения и последующего отвода по коммуникациям выделенных из синтез-газа смол и хлор-, фтор- и серосодержащих примесей, и абсорбера, соединенного с устройством влажного газоочистителя синтез-газа от смол и хлор-, фтор- и серосодержащих примесей, установленного в системе с возможностью выделения из синтез-газа и последующего отвода насыщенного углекислым газом водного раствора, а модуль-преобразователь энергии выполнен в виде газопоршневого или газотурбинного генератора, вырабатывающего электроэнергию в результате сжигания в нем очищенного от возможных примесей синтез-газа, подаваемого из абсорбера, и используемую в дальнейшем в соединенных с генератором линиях электропередач, и вырабатывающего отходящее тепло, преобразуемое в тепловую энергию с последующим ее использованием, причем система снабжена дополнительным очистным оборудованием в виде флотатора, соединенного своим входным устройством с коммуникациями отвода смол и хлор-, фтор- и серосодержащих примесей устройства влажного газоочистителя синтез-газа, и выделяющим из них техническую воду для дальнейшего ее использования, а своим выходным устройством с центрифугой модуля пиролизного реактора с возможностью подачи обезвоженных смол и хлор-, фтор- и серосодержащих примесей через центрифугу, в которой обезвоженные смолы и хлор-, фтор- и серосодержащие примеси смешивают со смесью коксующихся углеродных-остатков процесса пиролиза, в топку модуля пиролизного реактора на сжигание вместе со смесью коксующихся углеродных остатков для поддержания рабочей температуры реакции пиролиза внутри пиролизного реактора, и десорбера, соединенного своим входным устройством с выходным устройством абсорбера, и разделяющего подаваемый из абсорбера насыщенный углекислым газом водный раствор на собственно углекислый газ и техническую воду для дальнейшего их использования.

13. Система переработки бытовых отходов по п.12, отличающаяся тем, что устройство сушки измельченной смеси бытовых отходов модуля предварительной подготовки и подачи смеси бытовых отходов установлено в системе с возможностью высушивания отходов при температуре не более 300°С и до величины содержания в них влаги не более 20%.

14. Система переработки бытовых отходов по п.12, отличающаяся тем, что накопительное устройство модуля предварительной подготовки и подачи смеси бытовых отходов выполнено в виде бункера.

15. Система переработки бытовых отходов по п.12, отличающаяся тем, что пиролизный реактор установлен в системе с возможностью получения смеси коксующихся углеродных остатков процесса пиролиза в объеме от 2 до 10% от попадающей в него смеси бытовых отходов.

16. Система переработки бытовых отходов по п.12, отличающаяся тем, что устройство сухой очистки с пылеуловителем модуля очистки синтез-газа выполнено снижающим уровень пыли в синтез-газе на 80%.

17. Система переработки бытовых отходов по п.12, отличающаяся тем, что устройство влажного газоочистителя синтез-газа модуля очистки синтез-газа выполнено двухступенчатым.

18. Система переработки бытовых отходов по п.12, отличающаяся тем, что абсорбер модуля очистки синтез-газа выполнен двухстадийным.

19. Пиролизный реактор для реализации способа переработки бытовых отходов по п.1 и для системы переработки бытовых отходов по п.12, содержащий вытянутый в продольном направлении корпус и муфель, установленный внутри корпуса, и имеющий вытянутую в продольном направлении по корпусу конфигурацию, стенки которого выполнены из жаропрочного материала, при этом муфель выполнен имеющим в поперечном сечении форму треугольника со скругленными по большому радиусу углами, скругленная вершина которого размещена в верхней части муфеля, а два скругленных угла расположены в нижней части муфеля и образуют, в свою очередь, две субкамеры муфеля с размещением в них шнеков перемещения смеси бытовых отходов в процессе пиролиза, причем камера сгорания топки пиролизного реактора выполнена в виде охватывающего муфель пустотелого кожуха, внутри которого размещен муфель, снабженный горелками, установленными с возможностью подачи в них и розжига в камере сгорания теплоносителя, а пиролизный реактор снабжен дополнительной дымотепловой камерой, выполненной в виде охватывающей камеру сгорания топки пиролизного реактора пустотелой рубашки, теплоизолированной от внешней среды, соединенной с камерой сгорания и установленной с возможностью выполнения функции магистрали отвода тепла и/или дымовых газов, полученных в камере сгорания топки пиролизного реактора в результате обеспечения процесса пиролиза смеси бытовых отходов на этап их предварительной сушки с одновременным выполнением функции дополнительного теплоизолирующего экрана вокруг камеры сгорания пиролизного реактора, сохраняющей потребный тепловой режим в камере сгорания топки пиролизного реактора.

20. Пиролизный реактор по п.19, отличающийся тем, что горелки установлены в нижней части камеры сгорания топки пиролизного реактора.

21. Пиролизный реактор по п.19, отличающийся тем, что шнеки субкамер муфеля выполнены с лопатками переменной по длине шнеков конструкции.

22. Пиролизный реактор по п.19, отличающийся тем, что в качестве теплоносителя, подаваемого на розжиг к горелкам, установленным в камере сгорания топки пиролизного реактора, используется газ.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137981C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| Способ получения горючего газа из мусора путем пиролиза и установка для его осуществления | 1990 |

|

SU1836406A3 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 4759300 A, 26.07.1988 | |||

| US 4821653 A, 18.04.1989 | |||

| EP 0443596 B2, 20.09.1993. | |||

Авторы

Даты

2010-01-27—Публикация

2008-10-01—Подача