Изобретение относится к оборудованию производств аммиака и карбамида, а конкретно к установкам для подачи сжатого до 15 МПа диоксида углерода на производство карбамида.

Известны [Справочник азотчика. Т.2. - М.: Химия, 1969. - 444 с.] установки компримирования газообразного диоксида углерода до 15 МПа перед подачей его в агрегат синтеза карбамида. Они создаются на базе поршневых или центробежных компрессоров, но могут быть комбинированными и использовать компрессоры разных типов, например, вначале для сжатия СО2 от 0,1 МПа до 3 МПа - центробежный компрессор, а затем для его окончательное сжатия от 3 МПа до 15 МПа - поршневой компрессор.

Недостатками известных установок являются высокие удельные затраты энергии на компримирование CO2. При его сжатии в одном компрессоре или группе компрессоров до 15 МПа они составляют 0,135-0,145 кВт·ч/кг СО2.

Наиболее близки по технической сущности к заявляемому изобретению компрессорно-холодильные установки для сжижения диоксида углерода [Пименова Т.Ф. Производство и применение сухого льда, жидкого и газообразного диоксида углерода. - М.: Легкая и пищевая промышленность, 1982. - С.79-80]. При их использовании из газообразного CO2 можно получать жидкий диоксид углерода с температурой окружающей среды либо с более низкой, значение которой определяется давлением в изотермической емкости, предназначенной для сбора и хранения жидкого диоксида углерода.

Недостатками этих установок являются:

- получение жидкого диоксида углерода с температурой окружающей среды и давлениями 6,0-7,0 МПа, которые ниже давления 15 МПа, необходимого для производства карбамида;

- получение низкотемпературного жидкого диоксида углерода с давлением 1,6-1,8 МПа, которое недостаточно для подачи в реактор синтеза карбамида.

Технической задачей заявленного изобретения является установка компримирования углекислого газа, позволяющая вырабатывать сжиженный газ с параметрами, необходимыми для производства карбамида при пониженных энергозатратах.

Поставленная задача достигается с помощью компрессорно-насосной установки, в которой газообразный СО2 конденсируется при давлении 3,0 МПа ниже температуры окружающей среды за счет холода переохлажденного жидкого аммиака, после чего компримируется низкотемпературным насосом до давления 15 МПа, газифицируется и подается в агрегат синтеза карбамида. Компрессорно-насосная установка, соответствующая заявленному изобретению, характеризуется не только оптимальным построением ее технологической схемы, но также применением для снижения удельных энергозатрат источника холода в виде переохлажденного жидкого аммиака, сжатого предварительно до 1,5 МПа

Сущностью предлагаемого технического решения является установка ожижения диоксида углерода, включающая углекислотный компрессор, рекуперативный теплообменник, конденсатор и сепаратор для отделения низкотемпературного жидкого диоксида углерода, причем процесс ожижения сжатого в компрессоре диоксида углерода производится в конденсаторе в результате использования холода аммиачной холодильной машины, а повышение давления низкотемпературного диоксида углерода до 15 МПа перед стадией газификации осуществляется насосом.

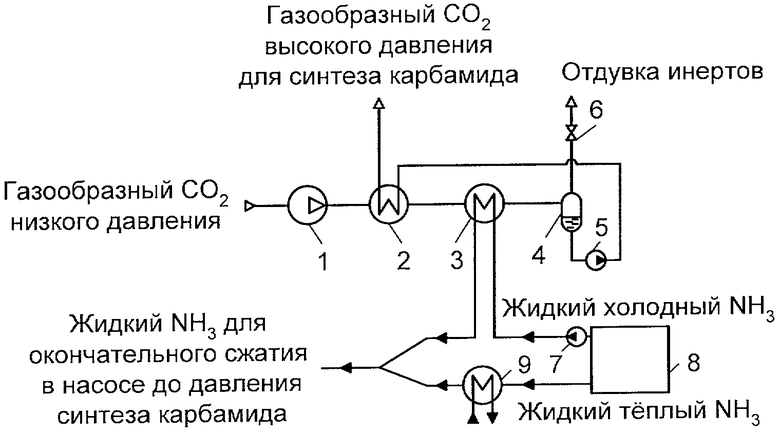

Работа установки ожижения диоксида углерода иллюстрируется следующим примером.

Пример.

Газообразный диоксид углерода сжимается в компрессоре 1 до давления 3,0 МПа, охлаждается в рекуперативном теплообменнике 2, конденсируется и переохлаждается относительно своей равновесной температуры в конденсаторе 3 за счет холода жидкого аммиака, сжатого в низкотемпературном насосе 7. После этого он поступает в сепаратор 4, из которого через вентиль 6 небольшое количество паров СО2 и неконденсирующихся газов сбрасываются в атмосферу. Жидкий диоксид углерода, отводимый из сепаратора, сжимается в низкотемпературном насосе 5 до давления 15 МПа, затем газифицируется в рекуперативном теплообменнике 2 за счет теплоты компримирования газообразного СО2 в компрессоре 1 и далее подается на производство карбамида.

Холодный аммиак с температурой -30°С после сжатия до 1,5 МПа в насосе 7, входящем в состав аммиачной холодильной машины 8, нагревается в конденсаторе СО2 3 до температуры -10°С. Жидкий теплый аммиак с температурой 49°С, поступающий из конденсатора аммиачной холодильной установки 8 охлаждается в водяном теплообменнике 9 до 36°С, после которого смешивается с жидким холодным аммиаком, имеющим температуру -10°С, и подается на сжатие в аммиачный насос высокого давления карбамидного производства (на чертеже не показан).

Предлагаемая схема компримирования СО2 обладает следующими преимуществами:

Во-первых, газообразный СO2 сжимается в компрессоре только до 3 МПа (поршневом, винтовом или центробежном).

Во-вторых, конденсация CO2 осуществляется за счет полезного использования холода переохлажденного жидкого аммиака, подаваемого на производство карбамида, т.е. без энергозатрат на производство холода.

В-третьих, после конденсации СО2 из сепаратора удаляются в атмосферу неконденсирующиеся газы (инерты). Это способствует получению чистого углекислого газа, необходимого производству карбамида.

В-четвертых, дальнейшее сжатие жидкого CO2 осуществляется в насосе до давления синтеза карбамида. Работа сжатия насоса более чем на порядок ниже работы сжатия компрессора от 3 МПа до 15 МПа.

В-пятых, снижается на 50% расход воды на охлаждение углекислотного компрессора.

Таким образом, из описания изобретения и примера следует, что предлагаемая установка ожижения диоксида углерода, создаваемая на базе агрегатов синтеза аммиака и карбамида, позволяет при нагреве холодного аммиака от -30°С до -10°С при давлении 1,5 МПа в количестве 14 т/ч произвести 5,5 т/ч жидкого диоксида углерода с давлением 15 МПа, что соответствует объемному расходу 3000 нм3/ч. Удельный расход электроэнергии на ожижение и компримирование СО2 до указанного давления составит 0,103 кВт·ч/кг, что ниже затрат энергии в установке-прототипе на 24%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2378590C1 |

| УСТАНОВКА ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2380629C1 |

| СПОСОБ ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2376537C1 |

| Геотермально-углекислотный энергокомплекс | 2020 |

|

RU2740625C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ОЧИСТКИ ГЕЛИЕВОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ | 2009 |

|

RU2406950C2 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| Установка для выработки тепловой и механической энергии с промежуточным охлаждением (варианты) | 2024 |

|

RU2837699C1 |

Установка ожижения диоксида углерода включает углекислотный компрессор, рекуперативный теплообменник, конденсатор и сепаратор для отделения низкотемпературного жидкого диоксида углерода. Процесс ожижения сжатого в компрессоре диоксида углерода производится в конденсаторе в результате использования холода аммиачной холодильной машины. Повышение давления низкотемпературного диоксида углерода до 15 МПа перед стадией газификации осуществляется насосом. Достигаемый технический результат - снижение энергозатрат на ожижение диоксида углерода. 1 ил.

Установка ожижения диоксида углерода, включающая углекислотный компрессор, рекуперативный теплообменник, конденсатор и сепаратор для отделения низкотемпературного жидкого диоксида углерода, отличающаяся тем, что процесс ожижения сжатого в компрессоре диоксида углерода производится в конденсаторе в результате использования холода аммиачной холодильной машины, а повышение давления низкотемпературного диоксида углерода до 15 МПа перед стадией газификации осуществляется насосом.

| ПИМЕНОВА Т.Ф | |||

| Производство и применение сухого льда, жидкого и газообразного диоксида углерода | |||

| - М.: Легкая и пищевая промышленность, 1982, с.79-80 | |||

| Способ получения жидкой углекислоты из дымовых газов | 1934 |

|

SU44257A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО НИЗКОТЕМПЕРАТУРНОГО ДИОКСИДА УГЛЕРОДА | 2003 |

|

RU2237615C1 |

| US 2008156035 А1, 03.07.2008 | |||

| FR 2869404 А1, 28.10.2005 | |||

| JP 8290909 A, 05.11.1996 | |||

| US 4639262 A, 27.01.1987. | |||

Авторы

Даты

2010-01-27—Публикация

2008-09-22—Подача