Изобретение относится к технологии производства аммиака и карбамида, а конкретно к способам ожижения и подачи сжатого до 15 МПа диоксида углерода в реактор синтеза карбамида.

Известны компрессорные установки для сжатия газообразного диоксида углерода до 15 МПа перед подачей его в агрегат синтеза карбамида (см. Справочник азотчика. В 2-х томах. Т. 2. - М.: Химия, 1969. - 444 с.). Они создаются на базе поршневых или центробежных компрессоров, но могут быть комбинированными и использовать компрессоры разных типов, например, вначале для сжатия СО2 от 0,1 МПа до 3 МПа - центробежный компрессор, а затем для его окончательного сжатия от 3 МПа до 15 МПа - поршневой компрессор.

Недостатками известных установок являются высокие удельные затраты энергии на компримирование СО2. При его сжатии в одном компрессоре или группе компрессоров до 15 МПа они достигают 0,135-0,145 кВт·ч/кг СО2.

Наиболее близким по технической сущности является способ ожижения диоксида углерода, описанный в работе Пименова Т.Ф. Производство и применение сухого льда, жидкого и газообразного диоксида углерода. - М.: Легкая и пищевая промышленность, 1982. - 208 с. Он предусматривает компримирование газообразного СО2 в многоступенчатых компрессорах до давления 1,6-7,0 МПа, причем температура производимого жидкого диоксида углерода определяется его давлением в изотермической емкости, предназначенной для сбора и хранения СО2.

Недостатками указанного способа и применяемых для его осуществления установок являются

- получение жидкого диоксида углерода с температурой окружающей среды и давлениями 6,0-7,0 МПа, которые ниже давления 15 МПа, необходимого для производства карбамида;

- получение низкотемпературного жидкого диоксида углерода с давлениями 1,6-1,8 МПа, что обусловливает необходимость его дополнительного компримирования перед подачей в реактор синтеза карбамида.

Технической задачей заявляемого изобретения является способ компримирования углекислого газа, позволяющий вырабатывать углекислый газ с параметрами, необходимыми для производства карбамида при пониженных энергозатратах.

Поставленная техническая задача решается с помощью компрессорно-насосной установки принципиально нового типа, в которой газообразный СО2 сжимается от 0,1 МПа до 3,0 МПа, затем конденсируется и переохлаждается за счет энергии газификации низкотемпературного жидкого диоксида углерода и сжатого до 1,5 МПа жидкого переохлажденного аммиака. Этот диоксид углерода постоянно накапливается в изотермической емкости, откуда насосом направляется в агрегат синтеза карбамида. Компрессорно-насосная установка, соответствующая заявленному изобретению, характеризуется не только оптимальным построением ее технологической схемы, но также применением для снижения удельных энергозатрат источника холода в виде переохлажденного жидкого аммиака и потока холодного жидкого диоксида углерода, сжатого до давления 15 МПа.

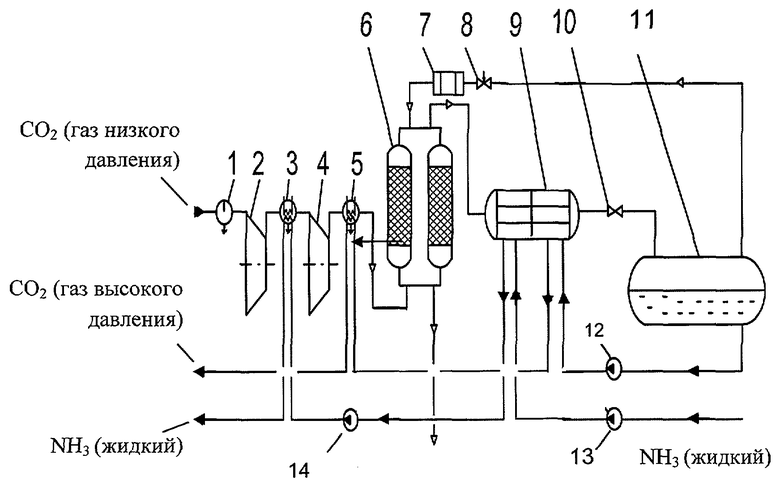

Сущностью предлагаемого технического решения является способ ожижения диоксида углерода, включающий его компримирование в двухступенчатом компрессоре и сжатие в насосе, влагоотделение, осушку и переохлаждение, причем ожижение и переохлаждение выходящего из второй ступени компрессора диоксида углерода производится в двухсекционном конденсаторе-переохладителе за счет холода жидкого аммиака низкого давления, подаваемого в левую секцию конденсатора-переохладителя, и затрат тепла на газификацию диоксида углерода в правой секции конденсатора-переохладителя, в которую жидкий низкотемпературный диоксид углерода перекачивается насосом из изотермической емкости под давлением 15 МПа.

Предлагаемый способ ожижения СО2 иллюстрируется примером.

Газообразный диоксид углерода проходит влагоотделитель 1 и подается в компрессор, в котором последовательно сжимается в первой 2 и второй 4 ступенях до давления 3 МПа и охлаждается в холодильниках-влагоотделителях 3 и 5. Далее поток СО2 направляется в блок осушки 6 и в конденсатор-переохладитель 9, после которого жидкий диоксид углерода сливается в изотермическую емкость 11 через вентиль 10.

Неконденсирующиеся газы и в небольшом количестве пары СО2 из верхней части емкости 11 дросселируются через вентиль 8 до давления 0,11 МПа и через электроподогреватель 7 поступают на регенерацию блока осушки 6. Затем они сбрасываются в атмосферу.

Жидкий переохлажденный диоксид углерода из нижней части изотермической емкости 11 сжимается низкотемпературным насосом 12 до давления 15 МПа, что соответствует давлению синтеза карбамида, и подается в правую секцию конденсатора-переохладителя 9, в котором подогревается и направляется в холодильник-влагоотделитель 5 и далее на установку по производству карбамида.

Поступающий по трубопроводу жидкий холодный аммиак с температурой -27…-30°С сжимается в два этапа: вначале аммиачным насосом низкого давления 13 до 1,5 МПа с последующим подогревом в левой секции конденсатора-переохладителя 9, и далее насосом высокого давления 14 до давления 15 МПа. После этого он подогревается в холодильнике-влагоотделителе 3 и подается на установку синтеза карбамида.

Указанная компрессорно-насосная установка, создаваемая на базе агрегатов синтеза аммиака и карбамида, позволяет при нагреве холодного аммиака от -30°С до -10°С при давлении 1,5 МПа в количестве 14 т/ч произвести 5,5 т/ч жидкого диоксида углерода с давлением 15 МПа, что соответствует объемному расходу

3000 нм2/ч. Удельный расход электроэнергии на ожижение и компримирование СО2 до давления 15,0 МПа составляет 0,1 кВт·ч/кг, что оказывается ниже затрат энергии в установке-прототипе на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2378590C1 |

| УСТАНОВКА ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2380628C1 |

| УСТАНОВКА ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2380629C1 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2175949C2 |

| СПОСОБ ДООЧИСТКИ ДВУОКИСИ УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2167814C2 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА, С ИСПОЛЬЗОВАНИЕМ МЕМБРАННОЙ ТЕХНОЛОГИИ | 2017 |

|

RU2670171C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2615042C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

Способ ожижения диоксида углерода включает его компримирование в двухступенчатом компрессоре и сжатие в насосе, влагоотделение, осушку и охлаждение. Ожижение и переохлаждение выходящего из второй ступени компрессора диоксида углерода производится в двухсекционном конденсаторе-переохладителе за счет холода жидкого аммиака низкого давления, подаваемого в левую секцию конденсатора-переохладителя, и затрат тепла на газификацию диоксида углерода в правой секции конденсатора-переохладителя, в которую жидкий низкотемпературный диоксид углерода перекачивается насосом из изотермической емкости под давлением 15 МПа. Достигаемый технический результат - снижение энергозатрат на ожижение диоксида углерода. 1 ил.

Способ ожижения диоксида углерода, включающий его компримирование в двухступенчатом компрессоре и сжатие в насосе, влагоотделение, осушку и охлаждение, отличающийся тем, что ожижение и переохлаждение выходящего из второй ступени компрессора диоксида углерода производится в двухсекционном конденсаторе переохладителе за счет холода жидкого аммиака низкого давления, подаваемого в левую секцию конденсатора-переохладителя, и затрат тепла на газификацию диоксида углерода в правой секции конденсатора-переохладителя, в которую жидкий низкотемпературный диоксид углерода перекачивается насосом из изотермической емкости под давлением 15 МПа.

| Способ получения жидкой углекислоты из дымовых газов | 1934 |

|

SU44257A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО НИЗКОТЕМПЕРАТУРНОГО ДИОКСИДА УГЛЕРОДА | 2003 |

|

RU2237615C1 |

| US 2008156035 A1, 03.07.2008 | |||

| FR 2869404 A1, 28.10.2005 | |||

| JP 8290909 A, 05.11.1996 | |||

| US 4639262 A, 27.01.1987. | |||

Авторы

Даты

2009-12-20—Публикация

2008-09-22—Подача