Изобретение относится к технологическим линиям ожижения диоксида углерода и может найти применение на крупнотоннажных производствах, связанных с технологией получения карбамида.

Известны [Справочник азотчика. Т.2. - М.: Химия, 1969. - 444 с.] промышленные установки компримирования газообразного диоксида углерода до давления в 15 МПа, которые создаются на базе поршневых или центробежных компрессоров различных конструкций.

Их существенными недостатками являются высокие удельные энергозатраты на компримирование СО2, достигающие 0,135-0,145 кВт·ч/кг СO2.

Наиболее близкими по технической сущности являются компрессорно-холодильные установки для ожижения диоксида углерода, описанные в Пименова Т.Ф. Производство и применение сухого льда, жидкого и газообразного диоксида углерода. - М.: Легкая и пищевая промышленность, 1982. - 208 с. При их использовании газообразный диоксид углерода сжимается до 1,6-7,0 МПа и переводится в жидкое состояние либо с температурой окружающей среды, либо с более низкой температурой, значение которой определяется давлением в изотермической емкости, предназначенной для сбора и хранения СО2.

Недостатком этих установок является низкое давление жидкого диоксида углерода, недостаточное для подачи в реактор синтеза карбамида.

Технической задачей заявленного изобретения является линия компримирования углекислого газа, позволяющая вырабатывать ожиженный газ с параметрами, необходимыми для производства карбамида при пониженных энергозатратах.

Поставленная задача достигается в результате одновременного использования холода дросселирования переохлажденного аммиака и затрат тепла на газификацию диоксида углерода перед подачей его на производство карбамида.

Сущностью предлагаемого технического решения является линия ожижения углекислого газа, включающая аммиачный компрессор с переохладителем жидкого аммиака и дросселирующим устройством, углекислотный компрессор, конденсатор диоксида углерода и сепаратор для сбора низкотемпературного жидкого диоксида углерода, причем процесс ожижения сжатого в компрессоре диоксида углерода производится за счет одновременного использования холода дросселирования переохлажденного жидкого аммиака и газификации диоксида углерода перед подачей его на производство карбамида с давлением 15 МПа после предварительного сжатия насосом.

Таким образом, согласно заявленному техническому решению сжатие СО2 производится в две стадии: в углекислотном компрессоре с 0,1 МПа до 1,5 МПа и далее в низкотемпературном насосе до давления 15 МПа.

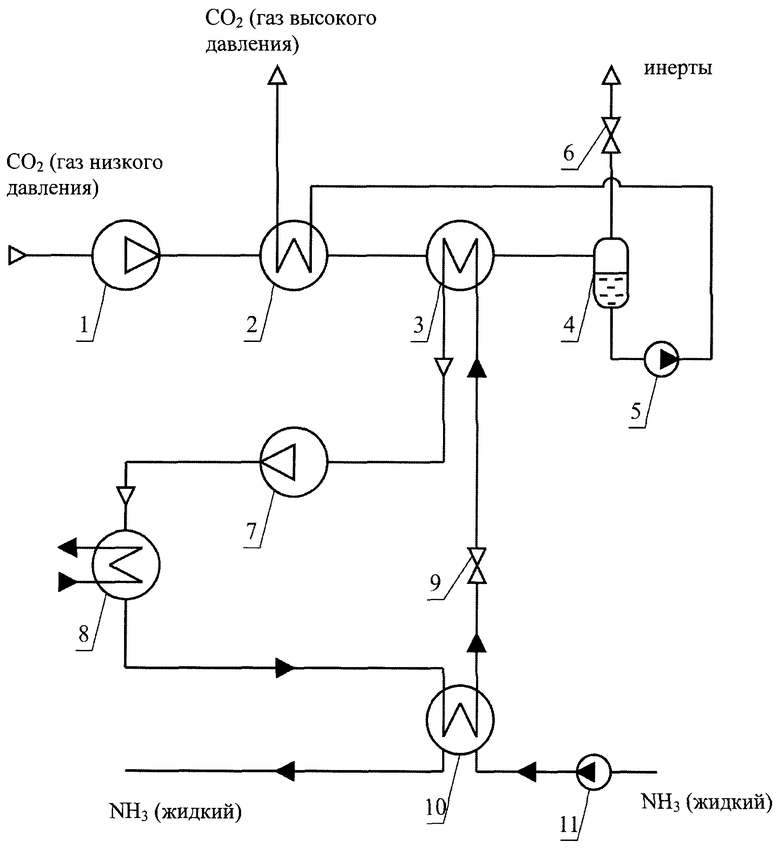

Предлагаемое техническое решение реализуется следующим образом (см. чертеж).

Пример.

Газообразный СО2 сжимается в компрессоре 1 до 1,5 МПа, охлаждается в рекуперативном теплообменнике 2 за счет холода газификации СО2 высокого давления и ожижается в пластинчато-ребристом компактном конденсаторе-испарителе 3 с использованием холода кипящего жидкого аммиака, поступающего после дросселирования. Переохлаждение жидкого аммиака перед дросселем 9 осуществляется за счет холода жидкого аммиака, подаваемого насосом 11 со склада аммиака с предварительным сжатием его до 1,5 МПа перед подачей на производство карбамида.

Жидкий переохлажденный диоксид углерода после конденсатора 3 поступает в сепаратор 4. Из сепаратора небольшое количество паров СО2 и неконденсирующихся газов сбрасываются в атмосферу через вентиль 6. Жидкий СО2 сжимается насосом 5 и газифицируется в рекуперативном теплообменнике 2 за счет теплоты компримирования газообразного СО2, подаваемого в компрессор 1. Далее в газообразном виде СО2 при давлении 15 МПа подается на производство карбамида.

Узел компримирования и переохлаждения аммиака работает следующим образом.

Газообразный аммиак при температуре -30°С поступает из конденсатора-испарителя 3 на всас компрессора 7, в котором сжимается до давления, соответствующего температуре конденсации +30°С. Конденсация аммиака осуществляется в конденсаторе 8 при помощи оборотной воды. После него жидкий аммиак охлаждается в переохладителе 10 за счет холода, подведенного от жидкого аммиака, подаваемого на производство карбамида. В результате такого переохлаждения аммиака холодопроизводительность увеличивается на 25%. Это способствует большему выходу жидкого СО2 из конденсатора-испарителя 3.

При подаче со склада 19 т/ч жидкого аммиака в переохладитель можно сконденсировать 60 т/ч СО2 при давлении 1,5 МПа. Удельный расход электроэнергии составит при этом 0,07 кВт·ч/кг.

Из описания и формулы изобретения следует, что в случае внедрения предлагаемого технического решения затраты на ожижение и компримирование СО2 по сравнению с прототипом будут снижены на 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2380628C1 |

| СПОСОБ ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2376537C1 |

| УСТАНОВКА ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2380629C1 |

| Геотермально-углекислотный энергокомплекс | 2020 |

|

RU2740625C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 1988 |

|

SU1823213A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2010 |

|

RU2460952C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2522132C2 |

| Способ получения холода | 1988 |

|

SU1747813A1 |

Линия сжижения углекислого газа включает аммиачный компрессор с переохладителем жидкого аммиака и дросселирующим устройством, углекислотный компрессор, конденсатор диоксида углерода и сепаратор для сбора низкотемпературного жидкого диоксида углерода. Процесс сжижения сжатого в компрессоре диоксида углерода производится за счет одновременного использования холода дросселирования переохлажденного аммиака и газификации диоксида углерода перед подачей его на производство карбамида с давлением 15 МПа за счет предварительного сжатия насосом. Достигаемый технический результат - снижение энергозатрат на ожижение диоксида углерода. 1 ил.

Линия ожижения углекислого газа, включающая аммиачный компрессор с переохладителем жидкого аммиака и дросселирующим устройством, углекислотный компрессор, конденсатор диоксида углерода и сепаратор для сбора низкотемпературного жидкого диоксида углерода, отличающаяся тем, что процесс ожижения сжатого в компрессоре диоксида углерода производится за счет одновременного использования холода дросселирования переохлажденного аммиака и газификации диоксида углерода перед подачей его на производство карбамида с давлением 15 МПа за счет предварительного сжатия насосом.

| Способ получения жидкой углекислоты из дымовых газов | 1934 |

|

SU44257A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО НИЗКОТЕМПЕРАТУРНОГО ДИОКСИДА УГЛЕРОДА | 2003 |

|

RU2237615C1 |

| US 2008156035 A1, 03.07.2008 | |||

| FR 2869404 A1, 28.10.2005 | |||

| JP 8290909 A, 05.11.1996 | |||

| US 4639262 A, 27.01.1987. | |||

Авторы

Даты

2010-01-10—Публикация

2008-09-22—Подача