Изобретение относится к способам очистки пентахлорида ниобия от примесей и может быть использовано в производстве чистых соединений ниобия и тантала.

Известен способ очистки пентахлорида ниобия ректификацией [1]. Недостаток описанного в [1] способа состоит в низкой степени очистки пентахлорида ниобия от примесей тантала (0,01%; 0,04%), и применение ректификационной колонны из нержавеющей стали в условиях воздействия агрессивных хлоридных расплавов приводит к ее коррозии и загрязнению расплава хлорида ниобия примесями Ni, Mo, Cr, Fe, содержащимися в нержавеющей стали.

Известен способ разделения пентахлоридов ниобия и тантала ректификацией, описанный в [2]. Недостаток описанного в [2] способа состоит в низкой степени очистки основных фракций пентахлорида ниобия от примесей тантала, титана, алюминия, кремния и в том, что процесс ректификации периодический.

Известен способ непрерывной ректификации [3]. Недостатком описанного способа непрерывной ректификации [3] является то, что исходная смесь поступает и нагревается до температуры кипения в колонне, на питательной тарелке исчерпывающей части колонны, что способствует поступлению всех высококипящих примесей в колонну (Fe, Al, W), а также оксохлоридов ниобия и тантала (NbОСl3, ТаОСl3), которые могут выкристаллизовываться на тарелках, что приводит к нарушению массообменных процессов.

Известен способ очистки пентахлорида ниобия от примесей [4]. Недостатком описанного в [4] способа очистки пентахлорида ниобия от примесей является проведение периодических процессов предварительной и ниобиевой ректификации. При периодической промышленной ректификации невозможно использование кварцевых кубов-испарителей из-за физических свойств материала куба и продукта. Удаление кубового остатка (гарнисажа) возможно либо механическим путем, либо концентрированной плавиковой кислотой.

Существующая промышленная ректификационная установка очистки пентахлорида ниобия представлена на фиг.1, состоящая из электропечи (1), куба-испарителя (2) из нержавеющей стали, эмалированной царги (3), кварцевой колонны (4), Г-образного дефлегматора (5). Конструкция установки позволяет отделять TaCl5 в головной фракции до уровня содержания тантала 0,025%. После отделения головных фракций осуществляется отбор основных фракций чистого NbCl5. Основная фракция по данным атомно-эмиссионного анализа содержит следующие количества примесей, мас.%, не более:

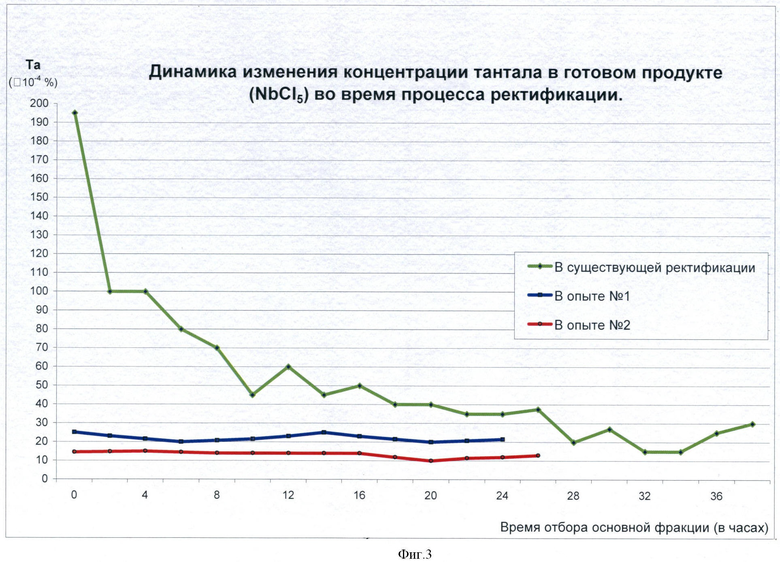

Недостатком указанной конструкции является невозможность контроля содержания тантала в основных фракциях до окончания процесса ректификации и неоднородность получаемого пентахлорида ниобия по содержанию тантала (0,0015÷0,02 и выше, см. фиг.3).

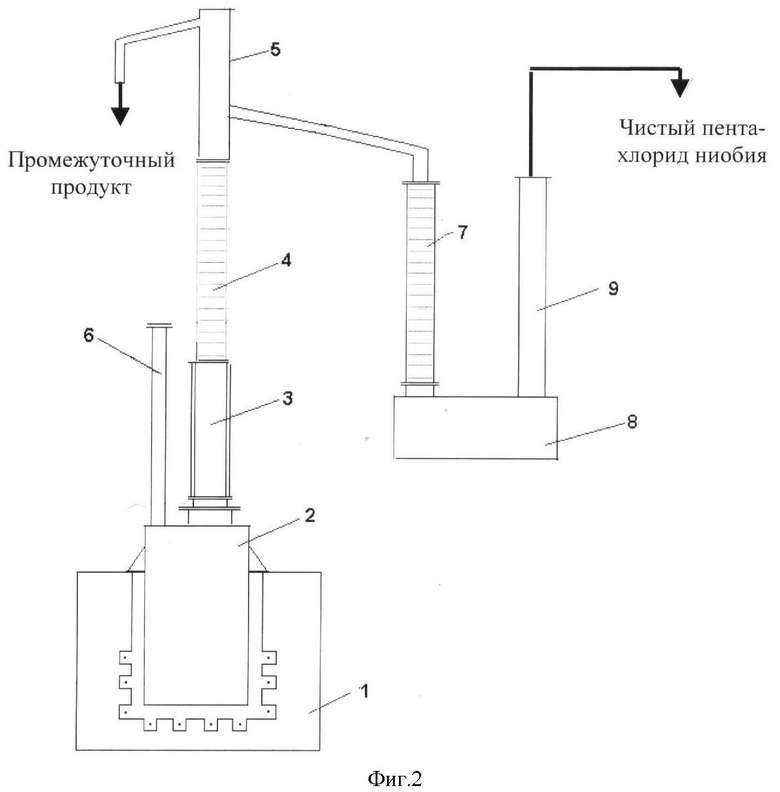

Задача, на решение которой направлено данное изобретение, является очистка исходного сырья до уровня стабильного содержания тантала в основных фракциях не более 0,0015% в течение всего процесса ректификации. Это достигается путем проведения процесса ректификации на установке (фиг.2). Загрузка исходного сырья осуществляется в куб-испаритель (2) через узел непрерывной загрузки (6) при температуре ~240°С. При кипении смесей в кубе-испарителе (2) пары, обогащенные низкокипящими компонентами, поднимаются по первой колонне и конденсируются в дефлегматоре (5). В дефлегматоре конденсат (флегма) разделяется на три части.

Первая часть конденсата (флегмы) возвращается в первую колонну (4) для создания противотока парам, поднимающимся из куба-испарителя (2). В результате массообмена пары обогащаются низкокипящими компонентами, а конденсат - высококипящими компонентами, т.е. происходит очищение паров от высококипящих компонентов. Накапливающиеся высококипящие компоненты периодически выводятся из куба-испарителя (2).

Вторая (небольшая) часть конденсата из дефлегматора (5), обогащенного низкокипящими компонентами, отбирается в виде промежуточного продукта.

Третья часть конденсата (флегмы), очищенного от высококипящего компонента в первой колонне (4), направляется во вторую колонну (7), где также проводится массообмен с поднимающимися парами из куба-испарителя (8) и конденсатом. В результате этого происходит очистка конденсата от низкокипящих примесей, которые также выводятся из дефлегматора (5) в составе промежуточного продукта. Чистый пентахлорид ниобия поступает в кварцевый куб-испаритель (8) и непрерывно отбирается через узел отбора (9).

Устройство для непрерывной очистки пентахлорида ниобия (фиг.2) состоит из электропечи (1), куба-испарителя (2) из нержавеющей стали, снабженного узлом для непрерывной загрузки исходного сырья (6), эмалированной царги (3), кварцевой колонны (4), Г-образного дефлегматора, снабженного разделителем флегмы (5), к которому присоединена вторая кварцевая ректификационная колонна (7) с обогреваемым кубом-испарителем (8) из кварцевого стекла, снабженным узлом отбора чистого пентахлорида ниобия (9).

Приводим описание проведенных процессов ректификации.

Пример 1.

При проведении первого опыта собрали установку, состоящую из двух колонн и количеством тарелок соответственно 17 и 16.

В куб-испаритель (2) первой ректификационной колонны (поз.4) загрузили исходное сырье - пентахлорид ниобия с содержанием Та - 0,012%, Fe - 0,001% в количестве 140 кг. Процессы разогрева, расплавления, доведения до кипения и выхода колонн на режим проводили плавно. Вначале заполнили первую колонну, затем в безотборном режиме через дефлегматор (5) и вторую колонну (7) начали заполнять куб-испаритель (8). Заполнение и установление равновесия в ректификационной установке проводили в течение 6 часов.

Затем приступили к отбору промежуточных фракций из дефлегматора (5). После достижения в промежуточном продукте концентрации тантала меньше 0,05% начали отбор очищенного пентахлорида ниобия из куба-испарителя (8). Концентрацию тантала менее 0,05% поддерживали в течение всего процесса, путем периодического сброса (через каждые 1,5 часа) небольшими порциями промежуточного продукта с дефлегматора (5). По окончании процесса ректификации получено 128,4 кг чистого пентахлорида ниобия с содержанием Та не более 0,0025%, Ti не более 0,00005, Si не более 0,0005%. При этом концентрация тантала в течение всего процесса составила от 0,002 до 0,0025%.

Пример 2.

Во втором опыте проводили очистку технических хлоридов с содержанием Та - 0,025%, Fe - 0,013%. В этом случае количество тарелок в первой колонне было 20, а во второй - 17.

В куб (поз.2) первой ректификационной колонны (поз.4) загрузили исходное сырье 135 кг технических хлоридов. Процессы разогрева, расплавления, заполнения установки и выхода колонн на режим проводили плавно аналогично первому опыту.

Так как концентрация тантала в исходном сырье была в два раза выше, чем в первом опыте, то для того, чтобы поддержать концентрацию тантала в промежуточных фракциях не более 0,05%, отбор промежуточного продукта производили чаще.

Отбор чистого пентахлорида ниобия провели аналогично первому опыту. По окончании процесса ректификации получено промежуточного продукта 21,2 кг и 103,9 кг чистого пентахлорида ниобия с содержанием Та не более 0,0015%, Ti не более 0,00005%, Si не более 0,0005%. Концентрация тантала в готовом продукте в течение процесса была от 0,001 до 0,0015%.

Динамика изменения концентрации тантала в чистом пентахлориде ниобия представлена на фиг.3.

Источники информации

[1] Л.А.Нисельсон, А.И.Пустильник «Очистка пентахлорида ниобия ректификацией» ЦИИН Цветная металлургия. - 1963. - №12. - С.39-41.

[2] Д.В.Дробот «Проблемы применения хлорных методов в металлургии редких металлов» - М.: Металлургия. - 1991. - С.142-146.

[3] «Основные процессы и аппараты химической технологии». Под редакцией А.Г.Касаткина. - М.: Химическая литература. 1955. - с.565.

[4] С.С.Коровин и др. «Редкие и рассеянные элементы. Химия и технология» - М.: МИСИС. - 1999. - Часть 2. - С.356.

Изобретение может быть использовано при производстве чистых соединений ниобия и тантала. Устройство для получения чистого пентахлорида ниобия состоит из электропечи 1, куба-испарителя 2, снабженного узлом непрерывной загрузки исходного сырья 6, эмалированной царги 3, кварцевой ректификационной колонны 4, Г-образного дефлегматора с разделителем флегмы 5, к которому присоединена вторая ректификационная колонна 7 с обогреваемым кубом-испарителем 8, выполненным из кварцевого стекла и снабженным узлом отбора чистого пентахлорида ниобия 9. Сырье непрерывно подают в куб-испаритель 2 первой колонны через узел непрерывной загрузки 6. Обогащенный низкокипящими компонентами конденсат, содержащий пентахлорид ниобия, разделяют в дефлегматоре 5 на три части. Одну часть конденсата возвращают в кварцевую ректификационную колонну 4. Накапливающиеся высококипящие компоненты, содержащие тантал, периодически выводят из куба-испарителя 2. Вторую часть конденсата, обогащенного низкокипящими компонентами, отбирают в виде промежуточного продукта из дефлегматора 5. Третью часть конденсата направляют во вторую ректификационную колонну 7 для очистки от низкокипящих компонентов. Чистый пентахлорид ниобия поступает в кварцевый куб-испаритель 8 и непрерывно отбирается через узел отбора 9. Изобретение позволяет обеспечить очистку пентахлорида ниобия до уровня стабильного содержания тантала в основных фракциях не более 0,0015% в течение всего процесса ректификации. 2 н.п. ф-лы, 3 ил.

1. Способ очистки пентахлорида ниобия от примесей, включающий очистку исходного сырья ректификацией от высококипящих примесей на кварцевой колонне, отгонку промежуточного продукта и последующий отбор чистого пентахлорида ниобия, отличающийся тем, что загрузку сырья осуществляют в куб-испаритель через узел непрерывной загрузки, очистку от низкокипящих примесей осуществляют во второй ректификационной колонне, а отбор чистого пентахлорида ниобия производят непрерывно из куба-испарителя второй колонны.

2. Устройство для получения чистого пентахлорида ниобия, содержащее куб-испаритель, снабженный узлом загрузки исходного сырья, кварцевую ректификационную колонну, дефлегматор и узел отбора чистого пентахлорида ниобия, отличающееся тем, что узел загрузки куба-испарителя выполнен с возможностью непрерывной загрузки сырья, а дефлегматор снабжен разделителем флегмы и к нему присоединена вторая кварцевая ректификационная колонна с обогреваемым кубом-испарителем, выполненным из кварцевого стекла и снабженным узлом отбора чистого пентахлорида ниобия.

| КОРОВИН С.С | |||

| и др | |||

| Редкие и рассеянные элементы | |||

| Химия и технология | |||

| - М.: МИСИС, 1999, часть 2, с.354-357 | |||

| ПРОБЛЕМЫ ПРИМЕНЕНИЯ ХЛОРНЫХ МЕТОДОВ В МЕТАЛЛУРГИИ РЕДКИХ МЕТАЛЛОВ / Под ред | |||

| Дробота Д.В | |||

| - М.: Металлургия, 1991, с.140-146, 149 | |||

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Государственное научно-техническое |

Авторы

Даты

2010-02-10—Публикация

2007-10-30—Подача