Изобретение относится к металлургической технике и предназначено для использования в качестве устройства при изготовлении тигля путем высокотемпературного гидролиза тетрахлорида кремния в присутствии мономолекулярной воды в пламени.

Известна установка для напыления труб из синтетической двуокиси кремния, включающая горелки-распылители, установленную с возможностью перемещения в горизонтальной плоскости раму, на которой на валу укреплена оправка, причем рама смонтирована на тележке с возможностью перемещения в горизонтальной плоскости, вал для крепления оправки выполнен разъемным, а горелки-распылители смонтированы с возможностью перемещения в вертикальной плоскости на штоке [1].

Недостатком этого технического решения является относительно невысокий процент использования напыляемого материала, так как магистральные каналы горелок-распылителей скомпонованы таким образом, что при организации распыла потока ингредиентов напыления происходит отложение диоксида кремния на торцевой поверхности канала горючего газа горелки и, как следствие, из-за наличия процесса перемещения элементов устройства с различными степенями свободы происходит мелкодисперсный отрыв осколков этих отложений и попадание в пятно напыления поверхности подложки, что в конечном счете приводит к браку изделия.

Известна установка для изготовления изделий из синтетической двуокиси кремния, включающая вращающиеся шпиндели с оправками и стационарно установленные горелки-распылители, причем она выполнена со станиной с продольными и поперечными направляющими, с перемещающимся по ним столом, несущим шпиндели с оправками, в горелками, расположенными близ стола [2].

Недостатком указанного технического решения является то, что из-за установки горелок-распылителей стационарно с отсутствием каких-либо степеней свободы, описанных соответствующими математическими программами обеспечения этих траекторий и, регулируемых аналоговыми вычислительными машинами, исключается возможность профилированного высокоэффективного совместного перемещения горелок-распылителей и шпинделей с оправками, приводящая к существенному уносу с продуктами сгорания синтезированного порошка кварцевого стекла из области пятна напыления на графитовую подложку. Кроме того, конструкция горелок-распылителей в районе пятна напыления на поверхность подложки за условной областью существования смеси SiCl4+О2 в пламени образует ярко выраженный объемно-параболический профиль распределения температуры и концентрации SiO2, ограничивающий поверхность пятна осаждения мелкодисперсного порошка при соответствующем движении оправки с подложкой, что также способствует уносу существенной части синтезированного SiO2 с продуктами сгорания.

Технический результат предлагаемого изобретения - увеличение количества осажденного на подложке синтезированного диоксида кремния с получением равномерной плотности напыленного тигля по его объему, уменьшение примесей в последнем.

Указанный технический результат достигается тем, что корпус горелки снабжен, с плотным прилеганием, многослойно-секционным цилиндрическим диффузором с диаметром, превышающим диаметр напыленного тигля на его толщину, а контур выходной части диффузора выполнен таким образом, что охватывает напыленный тигль до оси штока, внутренний слой диффузора выполнен из жаропрочного, теплопроводного материала.

Информационный поиск научно-технических достижений по этой теме, тематический анализ изобретений патентного фонда ВПТБ по решению данной проблемы не выявил совокупности отличительных признаков, сходных и присущих с признаками предлагаемого изобретения, которое может быть использовано в качестве устройства при изготовлении тигля путем высокотемпературного гидролиза тетрахлорида кремния в присутствии мономолекулярной воды в пламени. В соответствии с действующим законодательством России предлагаемое изобретение удовлетворяет критериям "новизна", "уровень техники", "промышленная применимость".

Изложенная сущность изобретения поясняется чертежами,

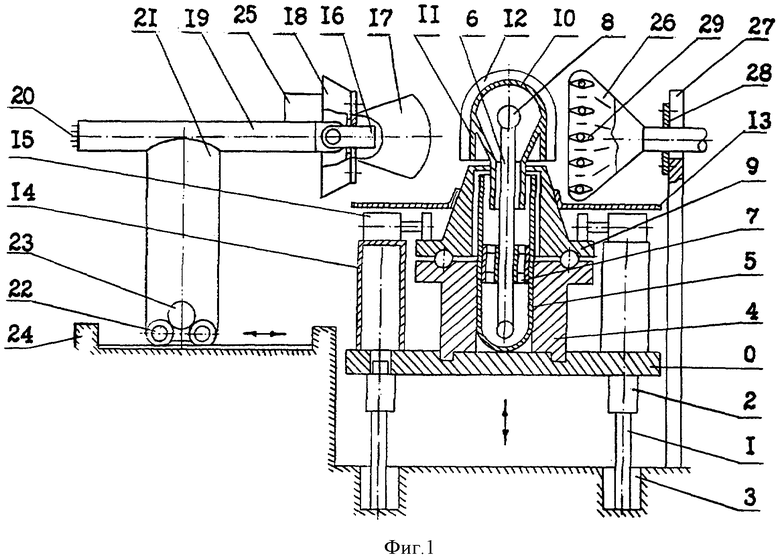

где на фиг.1 - продольный разрез конструкции реактора;

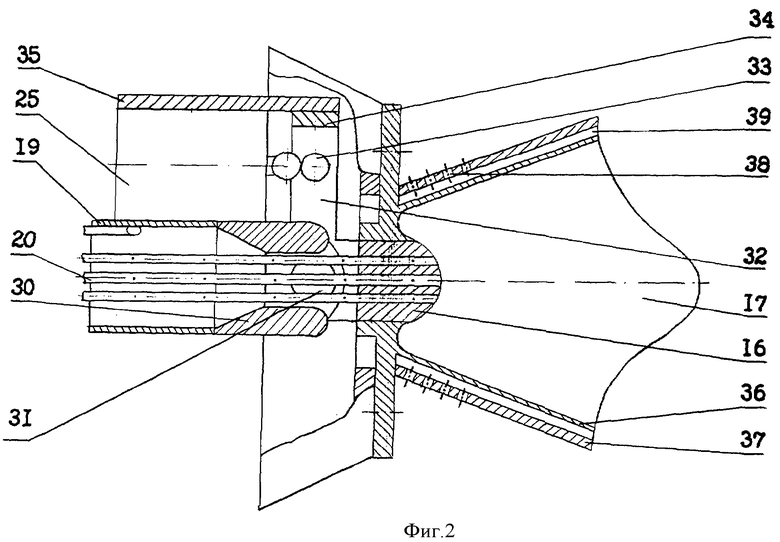

на фиг.2 - продольный разрез конструкции горелки.

Горелка является составной частью реактора, содержащего платформу 0, перемещающуюся вверх-вниз за счет стоек 1 с помощью приводов 2, причем последние закреплены к платформе 0 с возможностью вхождения в полости 3 пола при перемещении вниз. На платформе 0 расположена станина 4 с обечайкой 5 для поступления охлаждающей воды по трубопроводу 6, закрепленному с помощью распорки 7 относительно обечайки 5 и имеющему в верхней части перфорированный коллектор 8 для равномерной раздачи охлаждающей воды под давлением, и удаления воды за пределы обечайки 5. Станина 4 шарнирно связана со штоком 9, выполненным в виде конуса и жестко закрепленным с оправкой 10, выполненной в форме каплеобразной емкости, оболочка которой и дистанционирующие элементы 11 выполнены из теплопроводного материала. На оправку устанавливается графитовая подложка 12, а на шток закрепляется отражатель 13. На станине 4 расположены осесимметрично стойкам 1 кожухи 14, на двух из которых установлены приводы 15 для вращения штока 9 относительно станины 4. К реактору относится горелка 16 с диффузором 17, причем к последнему крепится защитный козырек 18. Горелка 16 шарнирно соединена со штангой 19 с полостью для трассировки гибких трубопроводов 20 подачи ингредиентов напыления. Штанга 19 жестко закреплена с трубой 21 в виде стойки с салазками 22 с возможностью реверсивного движения вперед-назад за счет приводов 23 и упоров 24, причем это движение связано с поворотами горелки 16 относительно графитовой подложки 12, осуществляемыми за счет привода 25. Для удаления продуктов горения эквидистантно горелке 16 расположен аэродинамический канал 26, закрепленный в ограждении 27 реактора с помощью крепежа 28, причем аэродинамический канал 26 имеет шиберы 29 для перекрытия проходного сечения аэродинамического канала 26 в соответствующих режимах напыления графитовой подложки 12. Конструкция горелки 16 крепится к втулке 30 трубопровода 19 на двух одинаковых обособленных шарнирах 31, связанных жестко между собой с помощью П-образного элемента 32 с валом 33, имеющем кинематическую связь с приводом 25, и с плошадкой 34 для разъемного соединения накладной пластиной 35 к приводу 25. Диффузор 17 горелки 16 выполнен многослойным, состоящим из внутреннего жаропрочного материала 36 и внешнего 37 с выполнением перфорации 38 в сечении выхода ингредиентов из горелки 16, причем диффузоры 36 и 37 образуют зазор 39 между собой.

Горелка работает следующим образом.

Запуск реактора осуществляется после взаимосвязанной юстировки приводов платформы 0, горелки 16, салазок 22, аэродинамического канала 26 и подачи воды под давлением через коллектор 8 с наполнением каплеобразной емкости оправки 10 охлаждающей водой, при этом шток 9 за счет приводов 15 равномерно вращается с соответствующей скоростью, величина которой связана с диаметром напыляемой графитовой подложки 12. После подачи ингредиентов напыления через трубопроводы 20 в горелку 16 и осуществления процесса горения протекает реакция парофазного гидролиза тетрахлорида кремния в пламени с выпадением диоксида кремния на подложку 12. При нахождении платформы 0 в нижнем положении приводы 23 салазок 22 перемещают горелку 16 к ближнему к платформе 0 упору 24, причем горелка 16 за счет привода 25 профилирует по расстоянию поверхность графитовой подложки 12 для напыления ее днища при закрытых верхних шиберах 29 аэродинамического канала 26. Этот процесс осуществляется циклически до тех пор, пока не будет достигнута соответствующая толщина напыленного тигля. Для исключения в режиме движения переменных величин отдельных частей реактора, когда существует большая вероятность возникновения турбулентного пограничного слоя при осаждении диоксида кремния в результате механических и тепловых воздействий на объемно-параболический профиль концентрации диоксида кремния в факеле горелки 16 относительно вращающейся подложки 12, используются конструктивные элементы реактора: отражатель 13, соответствующий профиль диффузора 17 с козырьком 18 горелки 16, а в процессе напыления соответствующее математическое описание функционирования приводов составных частей реактора, работу шиберов 29, а также температуру охлаждающей воды в оправке 10. При напылении днища для уменьшения подсоса воздуха в корень факела горелки служит соответствующая конструкция многослойного диффузора. Жаропрочный материал внутреннего диффузора 36 за счет нагрева воздуха, находящегося в канале 39, будет способствовать его циркуляции через перфорацию 38 и тем самым исключению попадания в продукты синтеза диоксида кремния.

Применение конструкции горелки предлагаемого вида улучшит процесс эффективности осаждения диоксида кремния за счет организации аэродинамики ламинарного пограничного слоя при напылении и на порядок уменьшит количество примесей.

Источники информации

1. Селин В.В. Установка для напыления труб из синтетической двуокиси кремния. SU A.c. N361988, С03В 20/00. Приоритет - 09.08.71. Опубл. бюллетень изобретений N2. 13.12.1972 - аналог.

2. Дудин В.В. и др. Установка для изготовления изделий из синтетической двуокиси кремния. SU А.с. N169218, С03В 20/00. Приоритет - 19.03.64. Опубл. бюллетень изобретений N6. 11.03.1965 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР | 2008 |

|

RU2391296C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОГО СТЕКЛА | 2008 |

|

RU2384530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КВАРЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2061111C1 |

| Способ получения покрытия на основе диоксида кремния внутренней поверхности кварцевого изделия | 2015 |

|

RU2631779C2 |

| РЕАКТОР СИНТЕЗА ДИОКСИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ ПЛАМЕННЫМ ГИДРОЛИЗОМ | 2008 |

|

RU2378194C2 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ РАСХОДА | 2008 |

|

RU2396588C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИНТЕТИЧЕСКОЙ ДВУОКИСИ КРЕМНИЯ | 1971 |

|

SU307985A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО КВАРЦЕВОГО СТЕКЛА | 2016 |

|

RU2634321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИГЛЕЙ ИЗ СИНТЕТИЧЕСКОГО ОСОБО ЧИСТОГО КВАРЦЕВОГО СТЕКЛА | 1992 |

|

RU2070167C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ СЛИТКОВ ИЗ СИНТЕТИЧЕСКОГО КРЕМНЕЗЕМА | 1999 |

|

RU2240988C2 |

Изобретение относится к металлургической технике и предназначено для использования в качестве устройства при изготовлении тигля из кварцевого стекла. Техническим результатом изобретения является уменьшение примесей и получение равномерной плотности напыленного тигля. Горелка для напыления диоксида кремния при изготовлении тигля из особо чистого кварцевого стекла с малым содержанием микропримесей путем высокотемпературного гидролиза тетрахлорида кремния в присутствии мономолекулярной воды в пламени содержит корпус с каналами подачи тетрахлорида кремния, горючего газа, кислорода, причем канал подачи тетрахлорида кремния расположен в центре, а остальные - вокруг него. Корпус горелки снабжен, с плотным прилеганием, многослойно-секционным цилиндрическим диффузором с диаметром, превышающим диаметр напыленного тигля на его толщину. Причем контур выходной части диффузора выполнен таким образом, что охватывает напыленный тигль до оси штока, а внутренний слой диффузора выполнен из жаропрочного, теплопроводного материала. 2 ил.

Горелка, преимущественно для напыления диоксида кремния при изготовлении тигля из особо чистого кварцевого стекла с малым содержанием микропримесей путем высокотемпературного гидролиза тетрахлорида кремния в присутствии мономолекулярной воды в пламени, содержащая корпус с каналами подачи тетрахлорида кремния, горючего газа, кислорода, причем канал подачи тетрахлорида кремния расположен в центре, а остальные - вокруг него, отличающаяся тем, что корпус горелки снабжен с плотным прилеганием многослойно-секционным цилиндрическим диффузором с диаметром, превышающим диаметр напыленного тигля на его толщину, причем контур выходной части диффузора выполнен таким образом, что охватывает напыленный тигль до оси штока, а внутренний слой диффузора выполнен из жаропрочного, теплопроводного материала.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ-—• ИЗ СИНТЕТИЧЕСКОЙ ДВУОКИСИ КРЕМНИЯ | 0 |

|

SU169218A1 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ТРУБ ИЗ СИНТЕТИЧЕСКОЙ ДВУОКИСИ КРЕМНИЯ | 0 |

|

SU361988A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИГЛЕЙ ИЗ СИНТЕТИЧЕСКОГО ОСОБО ЧИСТОГО КВАРЦЕВОГО СТЕКЛА | 1992 |

|

RU2070167C1 |

| SU 1281824 А2, 07.01.1987 | |||

| US 4406680 А, 27.09.1983. | |||

Авторы

Даты

2010-02-10—Публикация

2008-12-18—Подача