Изобретение относится к оборудованию для стыковой сварки рельсов и может быть использовано для сварки рельсовых стыков в пути.

Известны сварочные машины, обеспечивающие совмещение свариваемых торцов рельсов, их сварку и срезку грата в горячем состоянии.

Эти машины приняты за аналоги. См.книгу «Оборудование для контактной сварки рельсов и его эксплуатация» /Под редакцией доктора технических наук Кучук-Яценко С.И., Киев, 1974 г., стр.75, рис.40 машина К355. Описание изобретения к А.С. №959948, В23К 11/04 «Установка для контактной стыковой сварки рельсов».

Машины состоят из двух корпусов, выполненных в виде клещевых зажимов с рычажной системой и двух вертикально стоящих гидроцилиндров зажима, двух трансформаторов, установленных внутри корпусов коробчатого типа, центральной оси, на которой установлен подвижный корпус и внутри которой вмонтирована электрогидроследящая система, двух направляющих, проходящих через оба корпуса, являющихся одновременно токоподводами, двух гидроцилиндров осадки.

Недостатком этих машин является их низкая ремонтопригодность и возможность саморазрушения машины при зажиме, например, рельса только одним корпусом, кроме того, рычажная система этих машин не обеспечивает стабильного усилия зажатия рельсов при износе электродов или колебаний толщины шейки рельса. Этот недостаток не позволяет достигнуть технического результата изобретения, заключающегося в обеспечении безаварийной работы и стабильного усилия зажатия.

Известна машина К-255, предназначенная для сварки в пути тяжелых типов рельсов. См. книгу «Оборудование для контактной сварки рельсов и его эксплуатация» /Под редакцией доктора технических наук Кучук-Яценко С.И., Киев, 1974 г., стр.67, рис.36а.

Машина содержит клещевые зажимы, представляющие собой двуплечие рычаги в виде корпусов коробчатого типа, установленные на центральной оси. В нижней части зажимов установлены электроды на всю длину корпуса, являющиеся зажимным, центрирующим и подводящим электрический ток элементом, а в верхней части рычагов горизонтально установлен гидроцилиндр зажима.

Недостатком таких машин является их низкая ремонтопригодность из-за расположения трансформаторов внутри корпусов. Две боковые направляющие являются продолжением штоков гидроцилиндров осадки. Затруднен доступ к болтам крепления шин и токоподводов, состояние контактных поверхностей которых необходимо время от времени ревизировать и болты подтягивать.

При зажиме рельса только в подвижном или неподвижном корпусе происходит изгиб направляющих (неисправимый брак) под действием сил зажима. Электроды, зажимающие рельс и подводящие ток, должны иметь гладкую поверхность, что ведет к увеличению усилия зажима для предотвращения проскальзывания во время осадки.

Массивная центральная ось, определяющая жесткость машины, проходит через зону сварки непосредственно над рельсом.

Известна машина подвесная для стыковой сварки рельсов МСР-80.01, см. патент РФ на изобретение №2321478, опубл. Бюл. №10 от 10.04.08 г., заявка №2006122100/02 (024000) от 19.06.06 г.

Эта машина принята за ближайший аналог - прототип.

Машина содержит неподвижный корпус и установленный на две направляющие подвижный корпус. Каждый корпус содержит силовые и электродные рычаги со своими рычажными системами. Силовые рычаги с гидроцилиндрами зажима выполняют зажим рельсов. Электродные рычаги с жестко закрепленным в нижней части электродом выполняют центровку свариваемых торцов рельсов и подвод тока к шейкам рельсов. Недостатками этой машины являются:

- нестабильный электрический контакт между электродами и шейкой рельсов из-за жесткого закрепления электродов на электродном рычаге;

- наличие гидроцилиндров на силовых и электродных рычагах, наличие гидроклапанов и гидроразводки усложняет машину, снижает ее надежность.

Эти недостатки не позволяют достигнуть технический результат, создаваемый предлагаемым изобретением. Задача и технический результат заключаются в следующем:

- повышение качества сварного стыка;

- повышение точности совмещения свариваемых торцов рельсов по поверхности катания;

- повышение надежности работы машины.

Предложенное изобретение обладает следующей совокупностью существенных признаков, имеющих причинно-следственную связь с техническим результатом.

Уже известная машина содержит неподвижный корпус и установленный на двух направляющих подвижный корпус, размещенные на неподвижном корпусе два трансформатора и гидроцилиндры осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, силовые рычаги с гидроцилиндрами зажима, электродные рычаги с закрепленными на нижних концах электродами с токоподводами.

Отличительными от прототипа признаками, создающими указанный технический результат, являются следующие.

В каждом корпусе между силовыми и электродными рычагами установлен механизм совмещения, рычаги которого соединены с силовыми рычагами. В каждый электродный рычаг, в верхний его конец, установлен амортизатор с возможностью взаимодействия через упор с каждым силовым рычагом. Электроды выполнены с возможностью поворота в двух плоскостях самоустанавливающимися по шейке рельса и обеспечения тем самым надежного электрического контакта. Рычаги механизма совмещения соединены с ползуном, установленным в направляющих, установленных на каждом корпусе.

Определение прототипа, как наиболее близкого аналога, позволило выявить совокупность существенных по отношению к техническому результату признаков в заявленном устройстве, которые изложены в формуле изобретения. Следовательно, заявленное изобретение соответствует критерию «новизна» по действующему законодательству.

Результаты поиска показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку не выявлено предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата. Следовательно, заявленное решение соответствует требованию «уровень изобретения».

Перечень чертежей

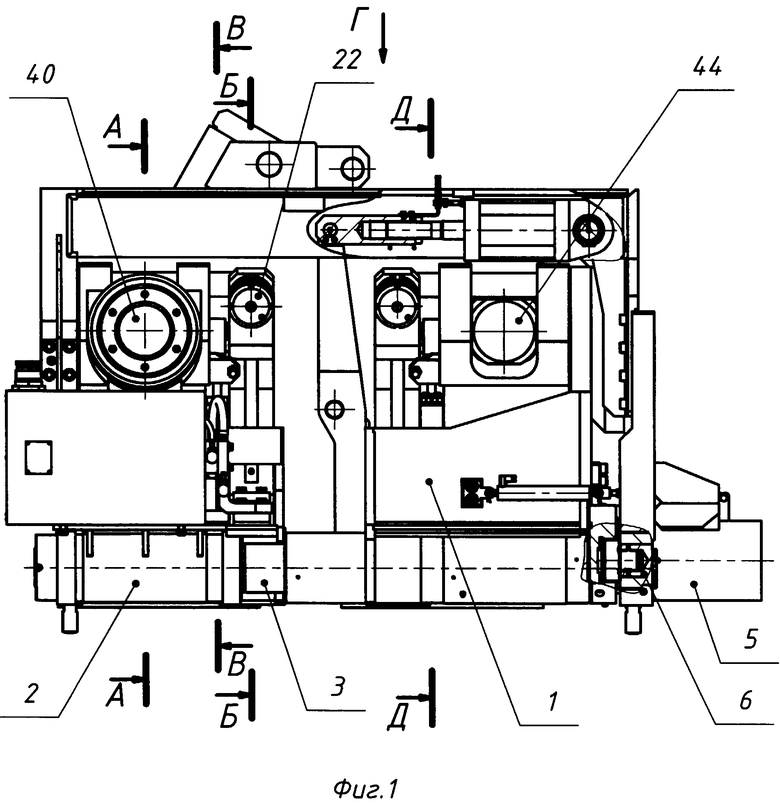

На фиг.1 - фронтальный вид машины.

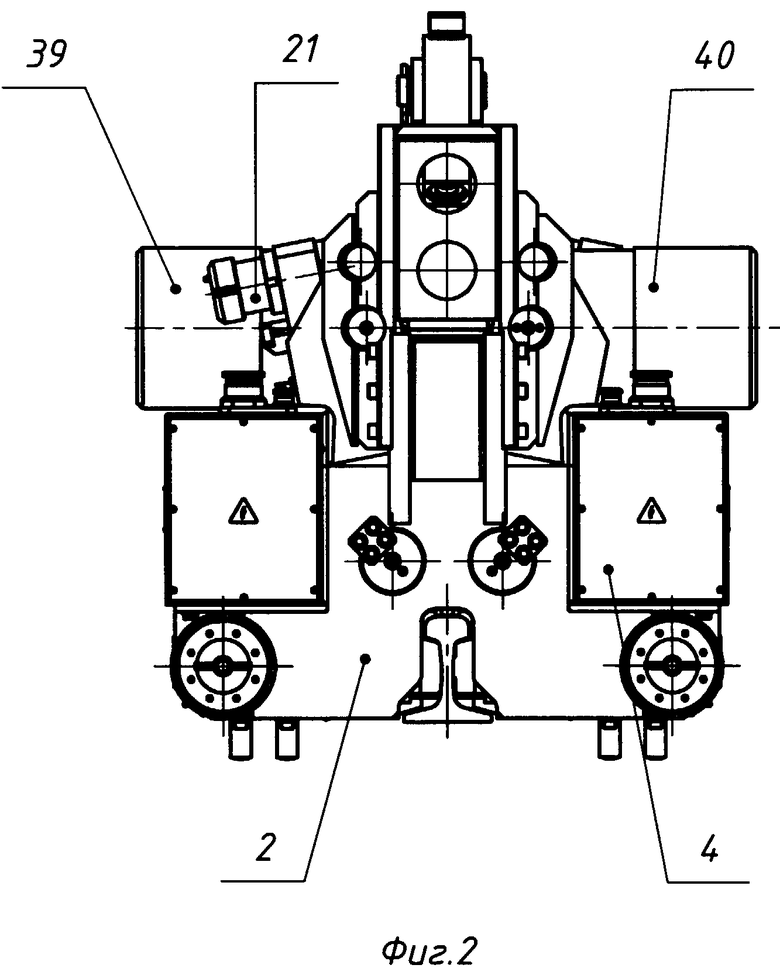

На фиг.2 - машина, вид сбоку.

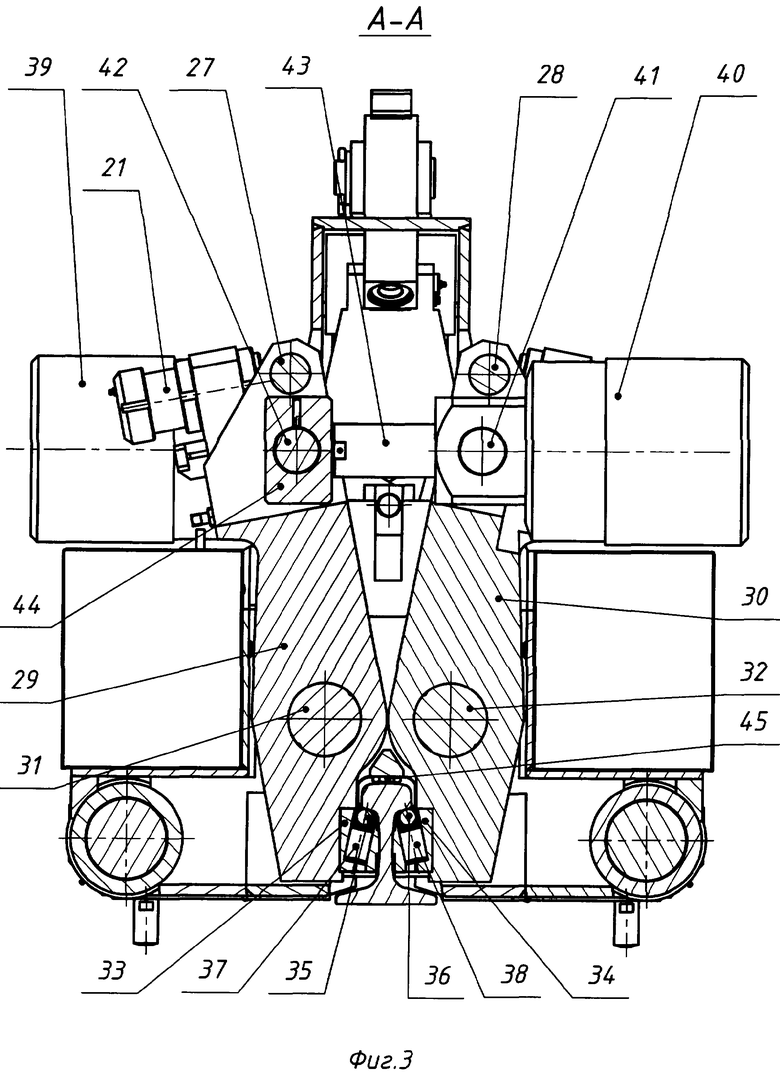

На фиг.3 - разрез машины по А-А, вид на силовые рычаги.

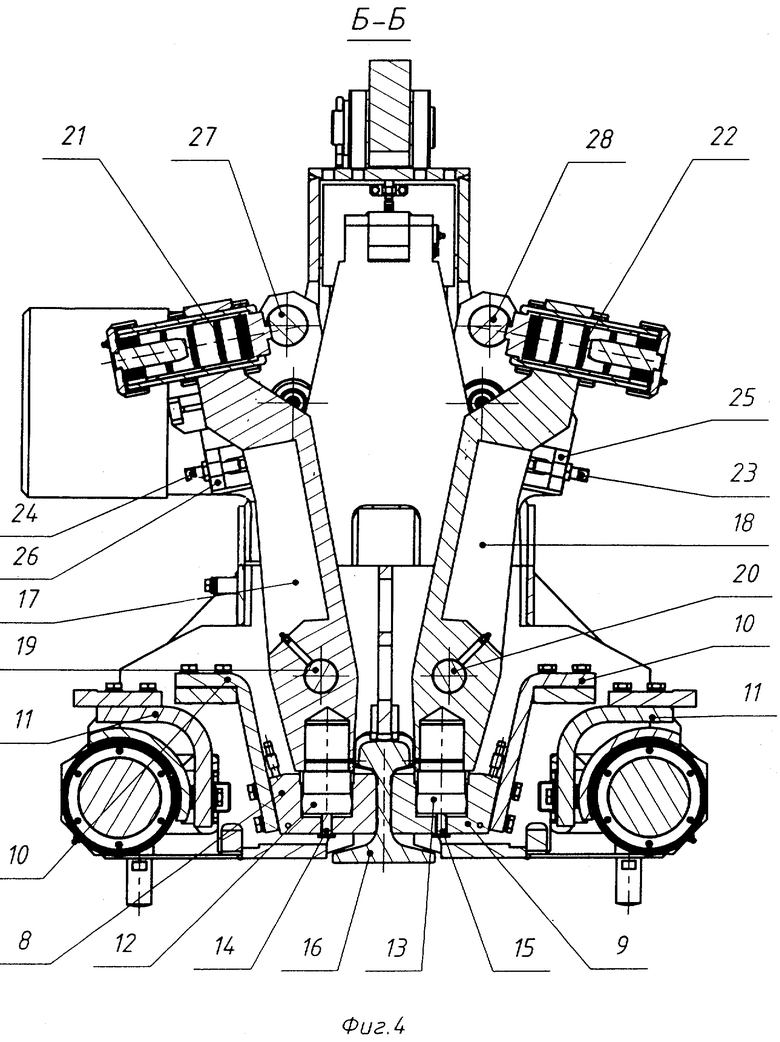

На фиг.4 - разрез по Б-Б, вид на электродные рычаги.

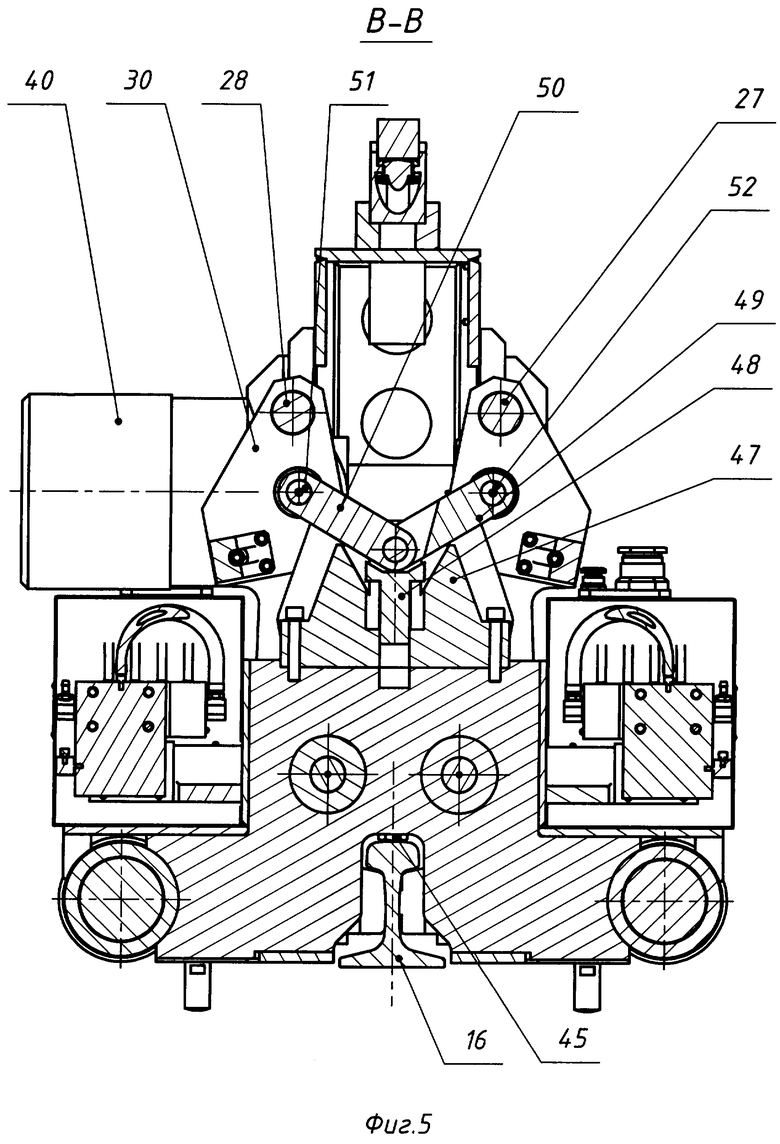

На фиг.5 - разрез по В-В с видом на механизм совмещения в неподвижном корпусе.

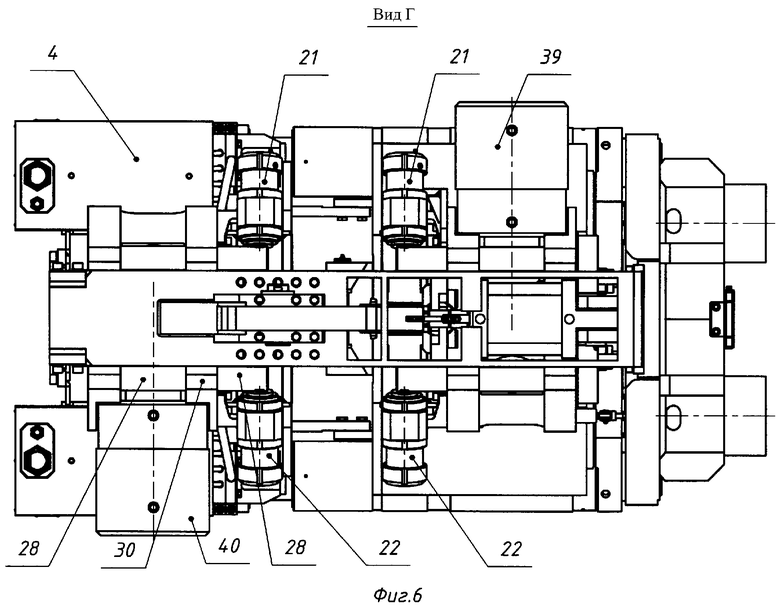

На фиг.6 - вид Г.

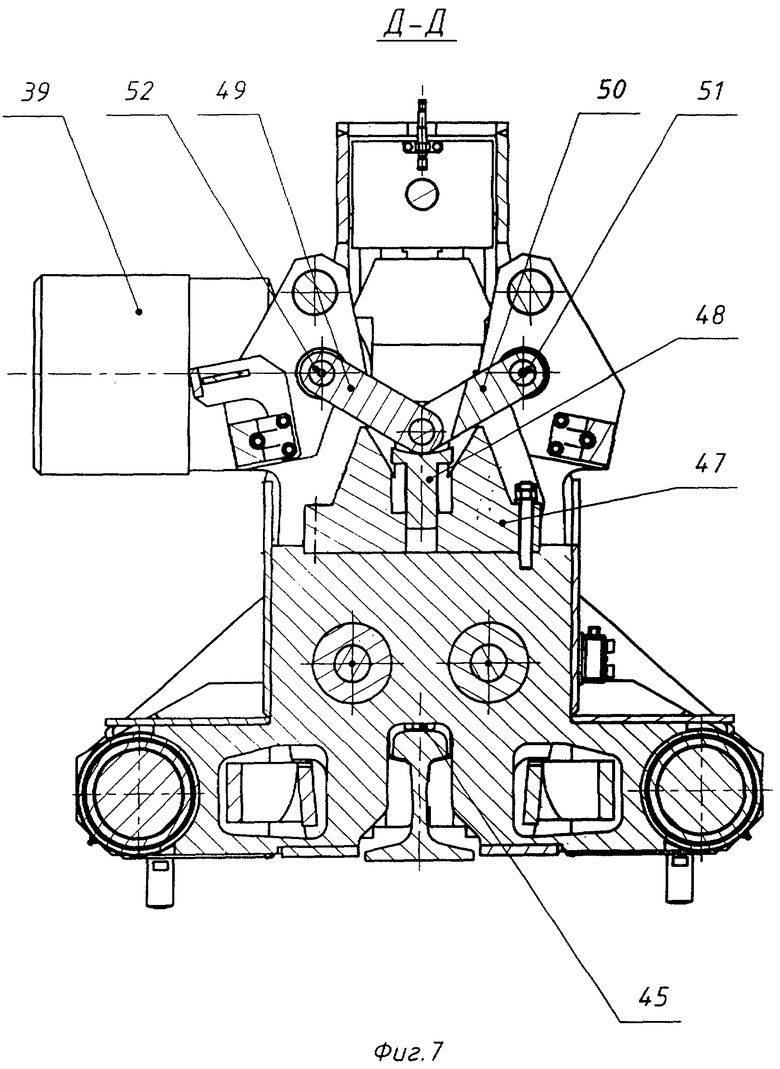

На фиг.7 - разрез по Д-Д с видом на механизм совмещения в подвижном корпусе.

Позиции на фигурах обозначают: подвижный корпус - 1; неподвижный корпус - 2; направляющие - 3; трансформаторы - 4; гидроцилиндры осадки - 5; штоки гидроцилиндров осадки - 6; электроды - 8, 9 (фиг.4); токоподводы - 10, 11; оси - 12, 13 электродов; винты - 14, 15 электродов; свариваемый рельс - 16; рычаги электродные - 17, 18; оси электродных рычагов - 19, 20; пружинные амортизаторы - 21, 22; болты регулировочные - 23, 24; кронштейны для болтов - 25, 26; упоры - 27, 28; рычаги силовые - 29, 30; оси силовых рычагов - 31, 32 (фиг.3); планки - 33, 34; шарики - 35, 36; пружины - 37, 38; гидроцилиндры зажима - 39, 40; оси - 41, 42; шток - 43, упор - 44 установлен на оси 42; упор для рельса - 45.

Механизм совмещения включает рычаги - 49, 50; оси - 51, 52; ползун - 48; направляющую - 47.

Машина состоит из неподвижного корпуса 2 и установленного на двух направляющих 3 подвижного корпуса 1. На неподвижном корпусе установлены два трансформатора 4, два гидроцилиндра осадки 5, штоки 6 которых воздействуют на подвижный корпус 1.

В подвижном и неподвижном корпусах установлены по два силовых рычага 29, 30 (фиг.3) и по два электродных рычага 17, 18 (фиг.4). Рычаги 29, 30 установлены на осях 31, 32 и соединены с гидроцилиндрами зажима 39, 40, установленными на осях 41, имеющих штоки 43. На оси 42 установлен упор 44. На верхних концах рычагов силовых 29, 30 установлены упоры 27, 28, а на нижних концах закреплены планки 33, 34 с шариками 35, 36, поджатые пружинами 37, 38.

Электродные рычаги 17, 18 (фиг.4) установлены с возможностью поворота на осях 19, 20 и содержат закрепленные на верхних концах пружинные амортизаторы 21, 22, взаимодействующие через упоры 27, 28 с силовыми рычагами. Этим достигается технический результат, отсутствующий в прототипе, заключающийся в надежности машины.

На силовых рычагах 29, 30 закреплены кронштейны 25, 26 с болтами 23, 24, поджимающие рычаги электродные 17, 18. На нижних концах рычагов 17, 18 на осях 12, 13 установлены электроды 8, 9 с возможностью свободного поворота в двух плоскостях и самоустановки по шейке рельса. Винты 14, 15 обеспечивают опору электродов.

Этим достигается технический результат, отсутствующий в прототипе, такой как повышение качества сварного стыка.

Электроды соединены с гибкими токоподводами 10.

В каждом корпусе 1, 2 между силовыми и электродными рычагами установлен механизм совмещения, рычаги 49, 50 которого осями 51, 52 соединены с силовыми рычагами 29, 30.

Этим достигается технический результат, отсутствующий в прототипе, такой как повышение точности совмещения свариваемых торцов рельсов.

Машина работает следующим образом.

Машину манипулятором (не показан) устанавливают на свариваемые концы рельсов. Оператор осуществляет запуск машины в работу. Срабатывает гидроцилиндр зажима 40 неподвижного корпуса. Шток 43, взаимодействуя с упором 44, поворачивает рычаги силовые на осях 31, 32. Происходит зажим рельса 16 планками 33, 34 и подтягивание рельса к упорам 45 неподвижного корпуса.

Центровка свариваемых рельсов в вертикальной плоскости осуществляется шариками 35, 36 с пружинами 37, 38 в планках 33, 34, установленных в силовых рычагах.

Верхние концы силовых рычагов 29, 30, связанные с рычагами 49, 50 через оси 51, 52 механизма совмещения, перемещаются вместе с ползуном 48, обеспечивая всегда одинаковое расположение рельса в горизонтальной плоскости по оси машины.

С силовыми рычагами через упоры 27, 28 и пружинные амортизаторы 21, 22 соединены рычаги электродные 17, 18, которые поворачиваются на осях 19, 20 совместно с рычагами силовыми.

Электроды 8, 9 выставлены по отношению к планкам 33, 34 на 25 мм ближе к рельсу, первыми касаются рельса и самоустанавливаются по нему, поворачиваясь на осях 12, 13. Планки 33, 34 силовых рычагов продолжают синхронное движение, зажимая рельсы, центрируя их торцы. При этом происходит нажатие упоров 27, 28 на пружинные амортизаторы, обеспечивая прижим электродов к шейке рельса с необходимым усилием.

После того как механизмы неподвижного корпуса сориентировали и зажали один конец рельса, производятся в такой же последовательности операции по ориентированию и зажиму другого конца рельса подвижным корпусом.

Таким образом, оба торца свариваемых рельсов совмещены и сориентированы по центральной оси машины.

Этим достигается технический результат, заключающийся в повышении точности совмещения свариваемых торцов рельсов по поверхности катания в пределах допуска и повышении качества сварного стыка. Затем включают сварочные трансформаторы. В гидроцилиндры осадки подается давление, подвижный корпус сближает торцы рельсов. Происходит сварка рельсов. После окончания процесса сварки в подвижном корпусе шток гидроцилиндра 39 втягивается, затем втягивается шток гидроцилиндра 40, разжимая рычаги 29, 30, освобождая рельс, рычаги 17, 18 с электродами 8, 9 также разжимаются и разводятся.

Описание устройства и работы машины по предлагаемому изобретению изложено с использованием пружинного амортизатора. Амортизатор может быть также и гидравлическим, поэтому в формуле признак изложен как «…амортизатор…».

Таким образом, вышеизложенные сведения свидетельствуют о возможности использования изобретения в том виде, как оно охарактеризовано в формуле изобретения с помощью вышеописанных в заявке известных и предлагаемых средств. Следовательно, заявленное изобретение соответствует требованию «промышленно применимо по действующему законодательству». По предлагаемому изобретению разработана конструкторская и технологическая документация для машины МСР-120.01 У1. Изготовлен и испытан опытный образец. Испытания дали положительный результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2765959C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2024 |

|

RU2833637C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2813052C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2816466C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321480C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ НАГРЕТЫХ ЗАГОТОВОК | 2006 |

|

RU2321479C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

Изобретение относится к области сварки, а именно к подвесному оборудованию для стыковой сварки рельсов. Машина содержит неподвижный корпус и установленный на двух направляющих подвижный корпус. На неподвижном корпусе размещены два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус. В подвижном и неподвижном корпусах расположены по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага с закрепленными на нижних концах электродами с токоподводами. Электроды выполнены самоустанавливающимися по шейке рельса. В верхний конец каждого электродного рычага установлен амортизатор, выполненный с возможностью взаимодействия с каждым силовым рычагом через установленный упор в верхний конец каждого из них. В подвижном и неподвижном корпусах между силовыми и электродными рычагами установлен механизм, содержащий оси, ползун, направляющие и рычаги, соединенные с силовыми рычагами. Повышается качество сварного стыка за счет стабильного прилегания электродов к шейке рельса и повышения точности центровки. 7 ил.

Машина подвесная для стыковой сварки рельсов, содержащая неподвижный корпус и установленный на двух направляющих подвижный корпус, размещенные на неподвижном корпусе два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, расположенные в подвижном и неподвижном корпусах по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага с закрепленными на нижних концах электродами с токоподводами, отличающаяся тем, что электроды выполнены самоустанавливающимися по шейке рельса, в верхний конец каждого электродного рычага установлен амортизатор, выполненный с возможностью взаимодействия с каждым силовым рычагом через установленный упор в верхний конец каждого из них, а в подвижном и неподвижном корпусах между силовыми и электродными рычагами установлен механизм, содержащий оси, ползун, направляющие и рычаги, соединенные с силовыми рычагами.

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| RU 71924 U1, 27.03.2008 | |||

| Машина для контактной стыковой сварки рельсов | 1959 |

|

SU129758A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2010-02-20—Публикация

2008-04-15—Подача