Изобретение относится к оборудованию для стыковой сварки рельсов и может быть использовано для сварки рельсовых стыков в пути.

Известны сварочные машины, обеспечивающие совмещение свариваемых торцов рельсов, их сварку и срезку грата в горячем состоянии.

Эти машины приняты за аналоги.

Известна машина подвесная для стыковой сварки рельсов МСР-80.01 У1, см. патент РФ на изобретение №2321478, опубл. бюл. №10 от 10.04.2008 г., заявка №2006122100/02 от 20.06.2006 г.

Эта машина подвесная для стыковой сварки рельсов (далее машина) устроена следующим образом.

Подвижный корпус 1, неподвижный корпус 2, направляющие 3, трансформаторы 4, гидроцилиндры осадки 5, штоки гидроцилиндров осадки 6, гратосниматель 7, электроды 8, 9, токоподводы 10, 11, рычаги 12, 13 содержат рифленые планки 14, 15, механизм центровки включает рычажную систему 16, двуплечие рычаги 17, 18, промежуточное звено 19, гидроцилиндр центровки 20, шток гидроцилиндра 21, направляющая 22 штока гидроцилиндра 20 оси 23, 24, на которых установлены рычаги, гидроцилиндр 25 предварительного зажима рельса, цапфы 26, 27, основной гидроцилиндр 28 зажима рельса, верхний регулируемый по высоте нож 29 гратоснимателя, боковые ножи 30, 31, оси 32, на которых установлены боковые ножи с возможностью перемещения вместе с электродами, упор 33 на рычагах 17, 18, зацеп 34, тарельчатая пружина 35, оси 36, толкатель 37 основного цилиндра, механизм 38 подтягивания рельса вверх, рельс 39, упор 40, гидроцилиндр подтягивания 41, рычаги подтягивания 42, 43, пружина 44, толкатель 37 гратоснимателя, вертикальные пазы 46 в рычагах 42, 43. Механизм подтягивания рельса к упорам 45 обеспечивает захват головки рельса рычагами 42, 43 с помощью пружин 44, гидроцилиндра 41, вертикальных пазов 46 в рычагах 42, 43.

Эта машина состоит из неподвижного корпуса 2 и установленного на двух направляющих 3 подвижного корпуса 1. На неподвижном корпусе установлены два трансформатора 4, два гидроцилиндра осадки 5, штоки 6 которых воздействуют на подвижный корпус 1. В подвижном и неподвижном корпусах установлены рычажные системы 16 с двуплечими рычагами 17, 18, которые через промежуточное звено 19 связаны с гидроцилиндром 20, конец штока которого движется по направляющей 22. Рычаги 12, 13 установлены на осях 23, 24 и соединены с гидроцилиндром 25 предварительного зажима рельса 39. Основной гидроцилиндр 28 зажима рельса установлен на цапфах 26, 27 на одном конце рычага 13 с возможностью поворота. На подвижном корпусе установлен гратосниматель 7, состоящий из верхнего регулируемого по высоте ножа 29 и двух подпружиненных боковых ножей 30, 31, установленных на осях 32 с возможностью перемещения вместе с электродами, которое обеспечено за счет упоров 33, установленных на двуплечих рычагах механизма центровки, зацепов 34, закрепленных на боковых ножах, и пружин 35, установленных в теле боковых ножей и взаимодействующих через толкатели с упорами на двуплечих рычагах.

Недостатками этой машины являются:

- упоры 45 верхней части рельса в подвижном и неподвижном корпусах выполнены в виде шестигранного винта М20 с верхней плоскостью касания диаметром 30 мм. При этом резьба М20 воспринимает продольную нагрузку от рельса при осадке с усилием 120 тонн, а плоскость винта воспринимает всю радиальную нагрузку от рельса при зажиме с усилием 240 тонн. В результате винты М20 срезаются по резьбе, а плоскостью касания диаметром 30 мм винта сминается-плющится. Это изменяет всю кинематическую схему работы машины, и она выходит из строя, что подтверждается эксплуатацией машины подвесной для стыковой сварки рельсов МСР-80.01 У1;

- упоры 45 верхней части рельса в подвижном корпусе выполнены в виде шестигранного винты М20 с верней плоскостью касания диаметром 30 мм. При срезке грата, когда силовые рычаги подвижного корпуса разжаты и происходит движение подвижного корпуса вдоль сваренного рельса, наружная плоскость винтов царапает верхнюю поверхность головки рельса и образуется продольная риска на рельсе, а также изнашивается наружная плоскость винтов. Что нарушает технологию производства работа по сварке рельсов, которая запрещает как-либо нарушать геометрию поверхности рельса.

Известна машина подвесная для стыковой сварки рельсов МСР-120.01 У1, см. патент РФ на изобретение №2381882, опубл. бюл. №5 от 20.02.2010 г., заявка №2008114806/02 от 15.04.2008 г.

Эта машина принята за ближайший аналог - прототип.

Эта машина содержит неподвижный корпус и установленный на двух направляющих подвижный корпус, которые выполнены электрически изолированными друг от друга, размещенные на неподвижном корпусе два трансформатора и гидроцилиндры осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, силовые рычаги с гидроцилиндрами зажима, электродные рычаги с закрепленными на нижних концах электродами с токоподводами.

В каждом корпусе между силовыми и электродными рычагами установлен механизм совмещения, рычаги которого соединены с силовыми рычагами. В каждый электродный рычаг, в верхний его конец, установлен амортизатор с возможностью взаимодействия через упор с каждым силовым рычагом. Электроды выполнены самоустанавливающимися по шейке рельса. Рычаги механизма совмещения соединены с ползуном, установленным в направляющих, установленных на каждом корпусе. Нож гратоснимателя установлен в рычаге с обеспечением движения по дуге.

Недостатками этой машины являются:

- упоры 45 верхней части рельса в подвижном и неподвижном корпусах выполнены в виде шестигранного винта М20 с верхней плоскостью касания диаметром 30 мм. При этом резьба М20 воспринимает продольную нагрузку от рельса при осадке с усилием 120 тонн, а плоскость винта воспринимает всю радиальную нагрузку от рельса при зажиме с усилием 240 тонн. В результате винты М20 срезаются по резьбе, а плоскостью касания диаметром 30 мм винта сминается-плющится. Это изменяет всю кинематическую схему работы машины, и она выходит из строя, что подтверждается эксплуатацией машины подвесной для стыковой сварки рельсов МСР-80.01 У1;

- упоры 45 верхней части рельса в подвижном корпусе выполнены в виде шестигранного винты М20 с верней плоскостью касания диаметром 30 мм. При срезке грата, когда силовые рычаги подвижного корпуса разжаты и происходит движение подвижного корпуса вдоль сваренного рельса, наружная плоскость винтов царапает верхнюю поверхность головки рельса и образуется продольная риска на рельсе, а также изнашивается наружная плоскость винтов. Что нарушает технологию производства работа по сварке рельсов, которая запрещает как-либо нарушать геометрию поверхности рельса.

Эти недостатки не позволяют достигнуть технического результата, создаваемого предполагаемым изобретением.

Задача заключается в следующем:

- повышение надежности и безотказности работы машины;

- повышение качества сварки рельсов;

Технический результат заключается в следующем:

- предотвращение разрушения упоров для верхней части поверхности головки рельса в подвижном и неподвижном корпусе машины;

- предотвращение нарушения геометрии рельса при сварке;

Предложенное изобретение обладает следующей совокупностью существенных признаков, имеющих причинно-следственную связь с техническим результатом.

Отличительными от прототипа признаками, создающими указанный технический результат, являются следующие:

упоры для верхней части поверхности головки рельса в неподвижном корпусе выполнены в виде утопленных и закрепленных шпонок внутри корпуса, а упоры для верхней части поверхности головки рельса в подвижном корпусе выполнены в виде поворотных рычагов.

Определение прототипа, как наиболее близкого аналога, позволило выявить совокупность существенных по отношению к техническому результату признаков в заявленном устройстве, которые изложены в формуле изобретения. Следовательно, заявленное изобретение соответствует критерию «новизна» по действующему законодательству.

Результаты поиска показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку не выявлено предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата. Следовательно, заявленное решение соответствует требованию «уровень изобретения».

Перечень чертежей

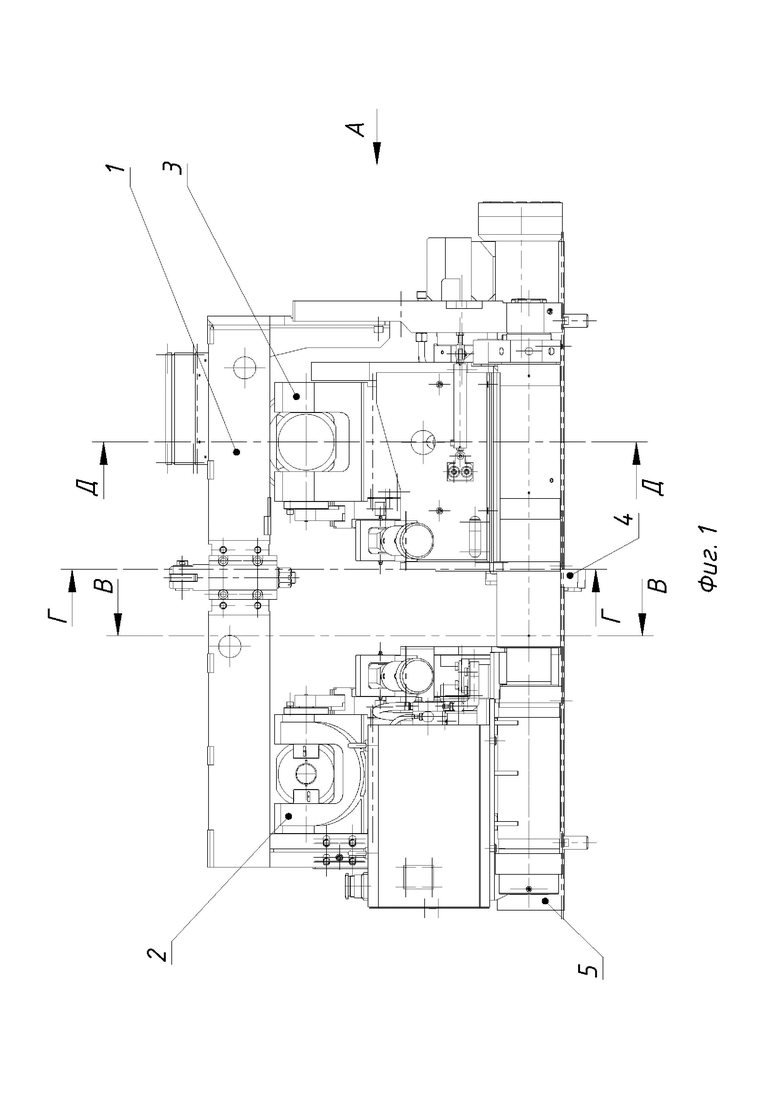

На фиг. 1 - фронтальный вид машины.

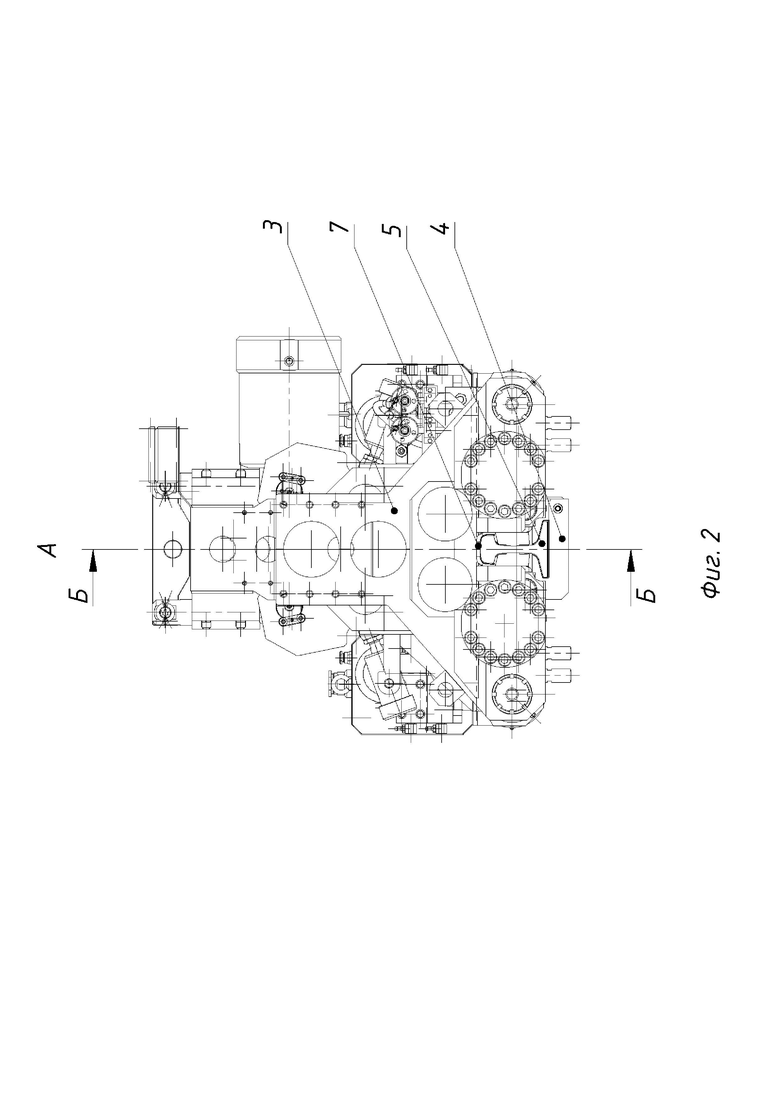

На фиг. 2 - вид А, вид машины справа.

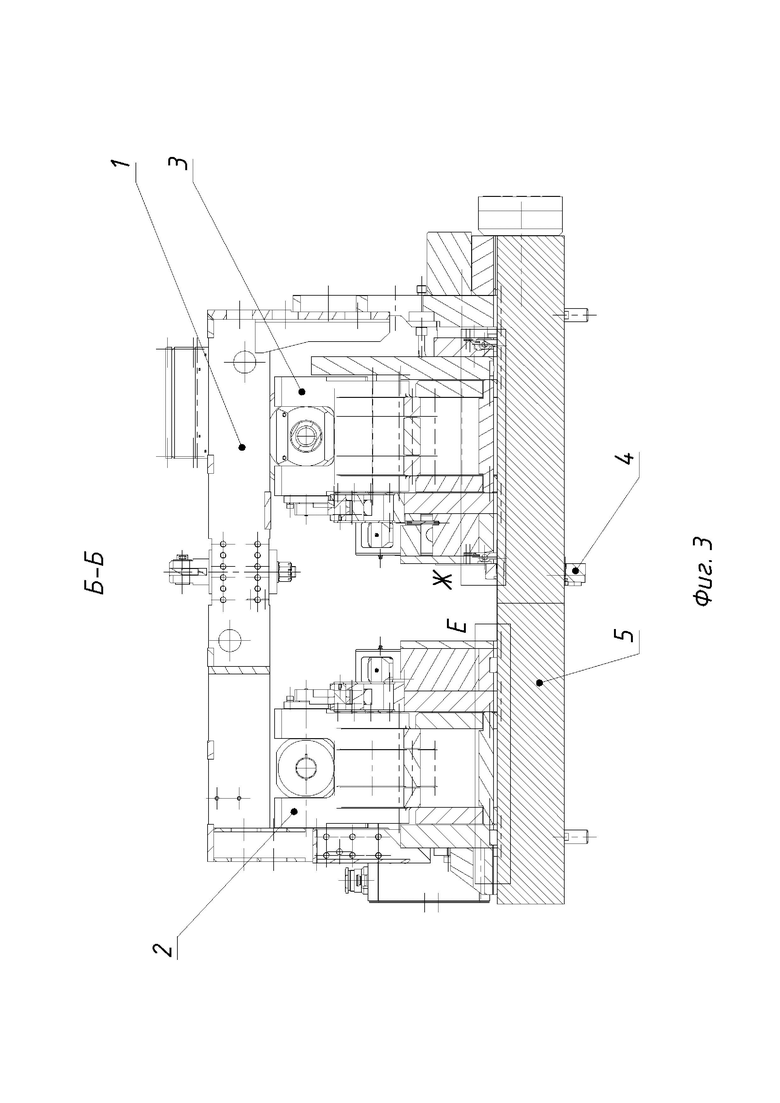

На фиг. 3 - разрез по Б-Б, сечение по средней части машины.

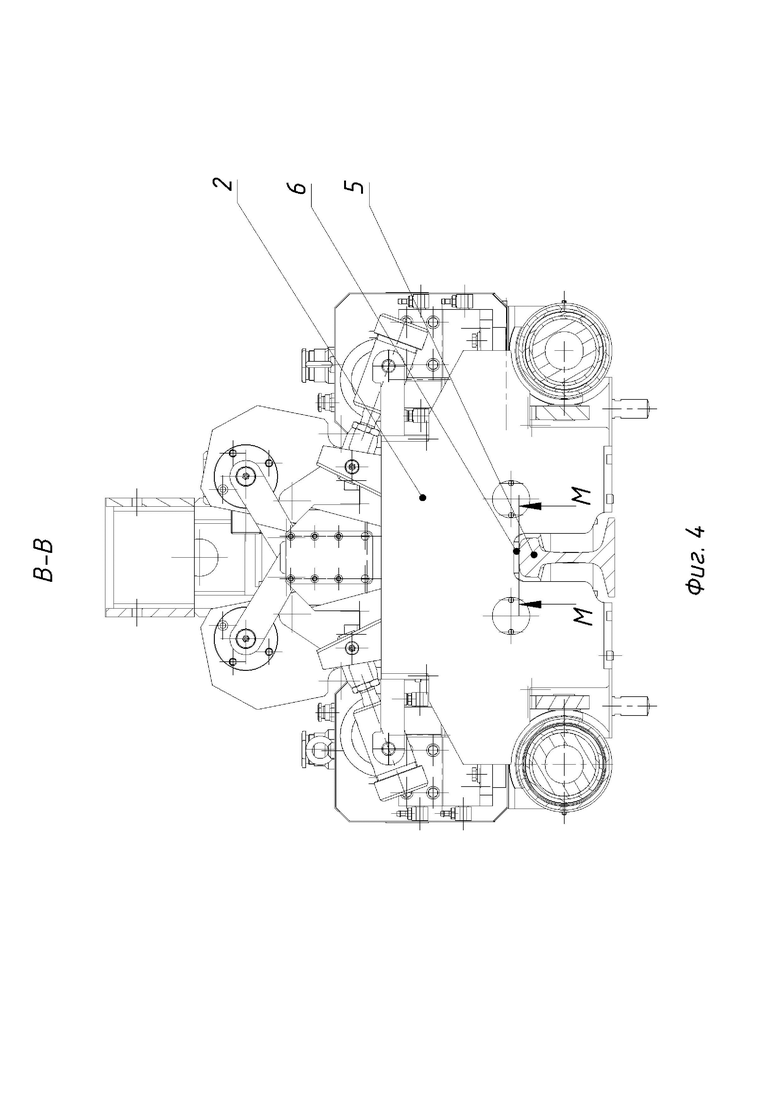

На фиг. 4 - разрез по В-В, вид на неподвижный корпус машины.

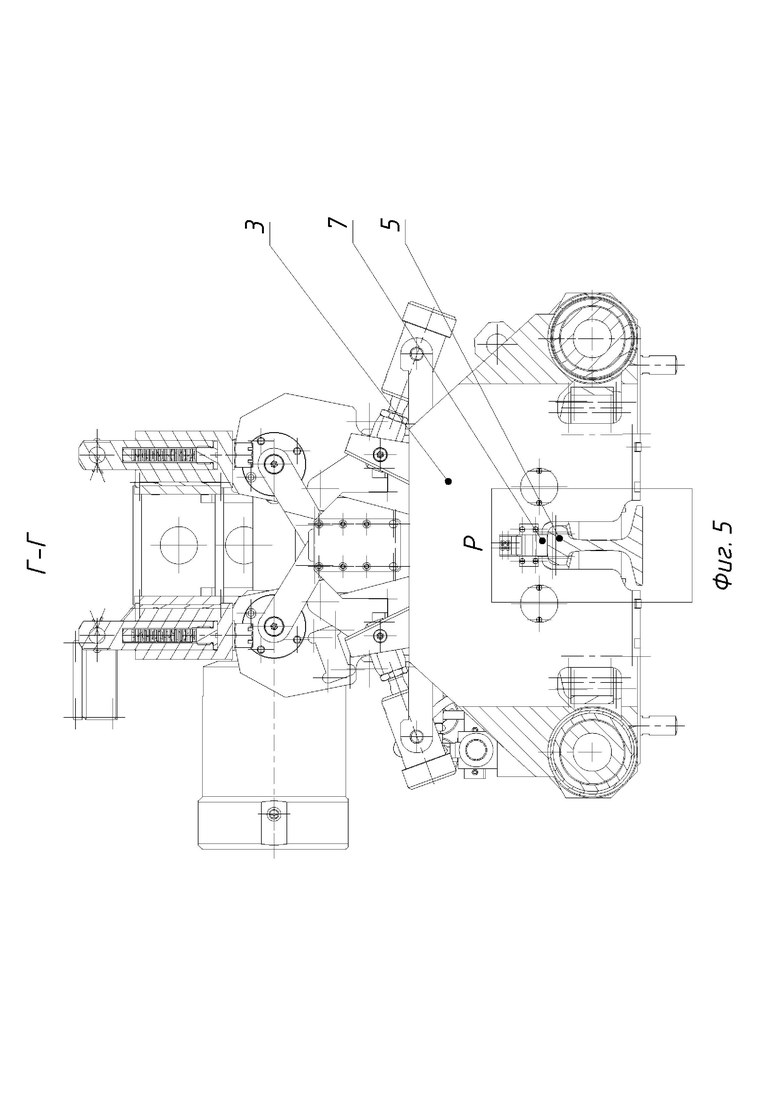

На фиг. 5 - разрез по Г-Г, вид на подвижный корпус машины.

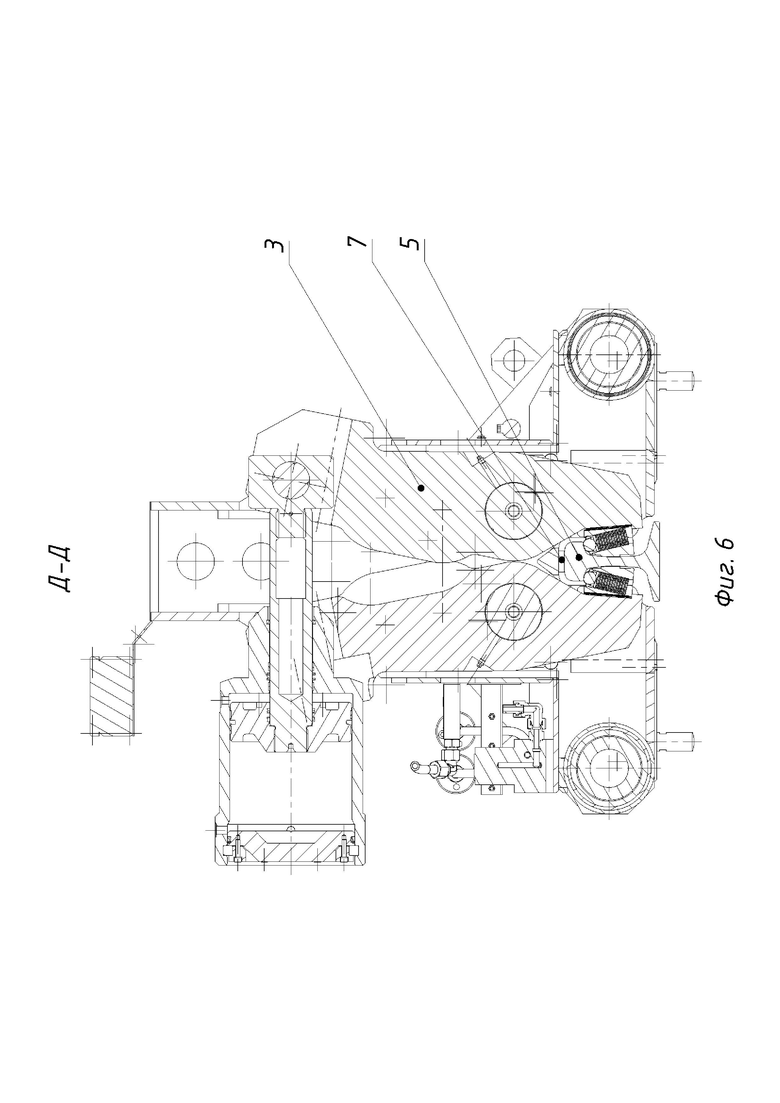

На фиг. 6 - разрез по Д-Д, сечение по силовым рычагам подвижного корпуса машины.

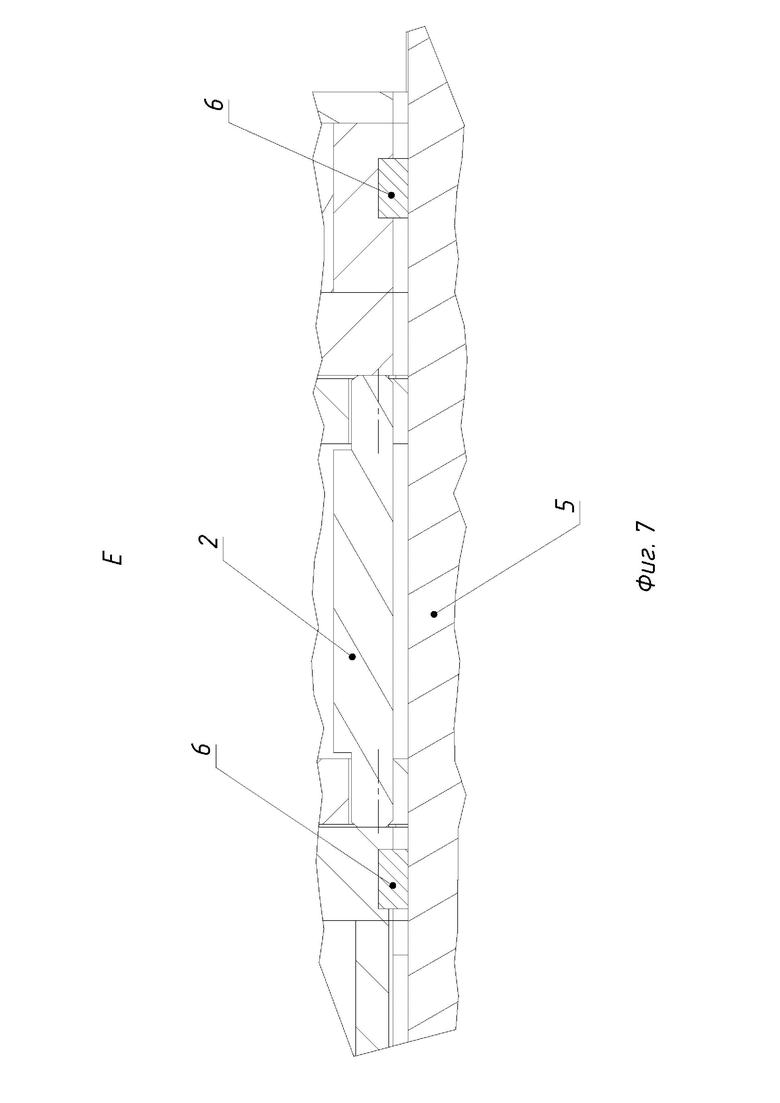

На фиг. 7 - вид Е, выносной вид на шпонки неподвижного корпуса машины.

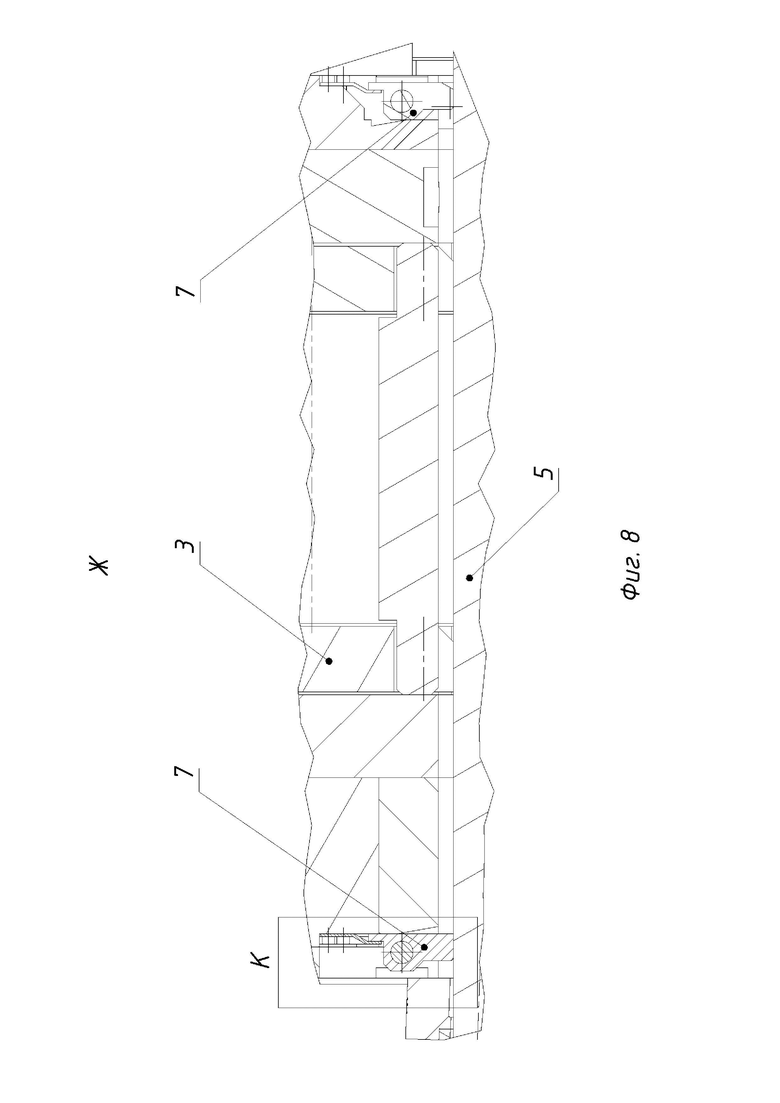

На фиг. 8 - вид Ж, выносной вид на поворотные рычаги подвижного корпуса машины в процессе сварки.

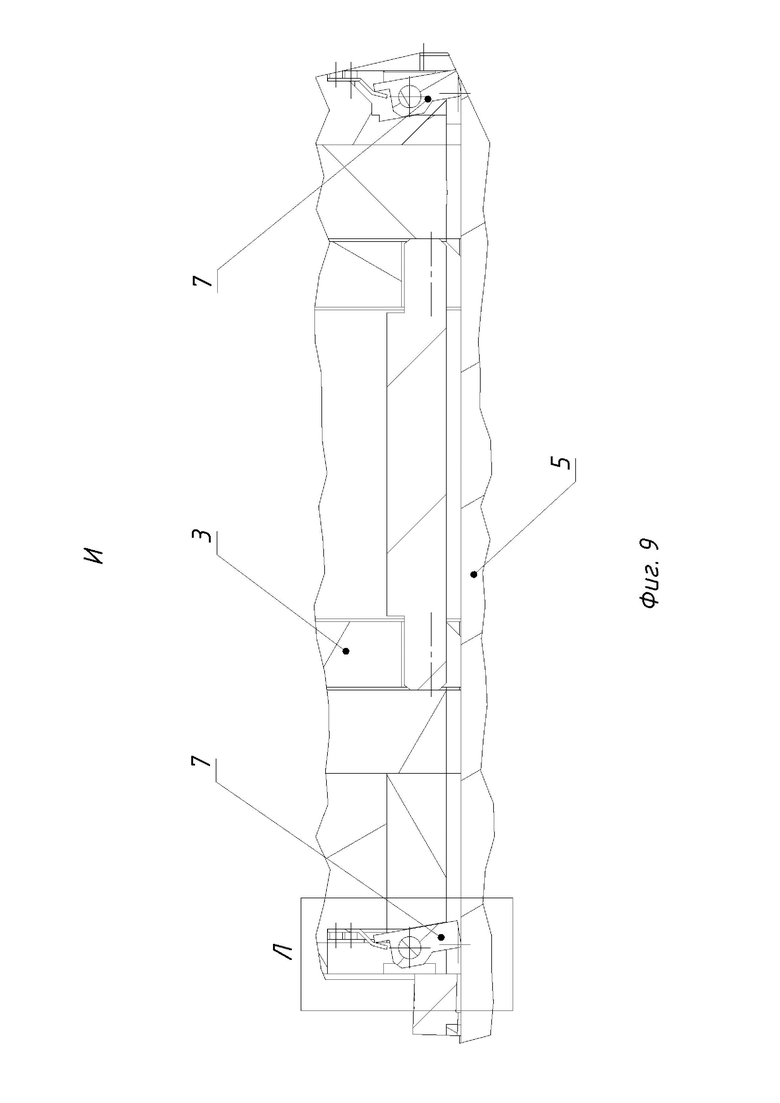

На фиг. 9 - вид И, выносной вид на поворотные рычаги подвижного корпуса машины в процессе снятия грата подвижным корпусом.

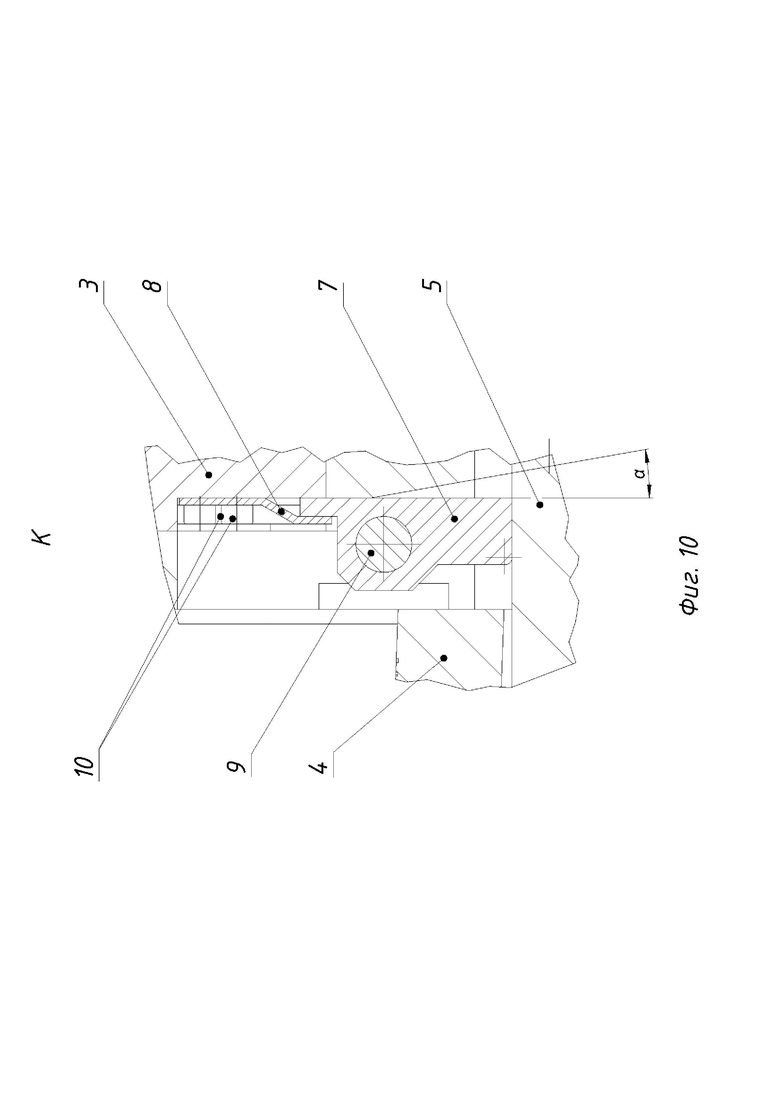

На фиг. 10 - вид К, выносной вид на поворотный рычаг подвижного корпуса машины в процессе сварки.

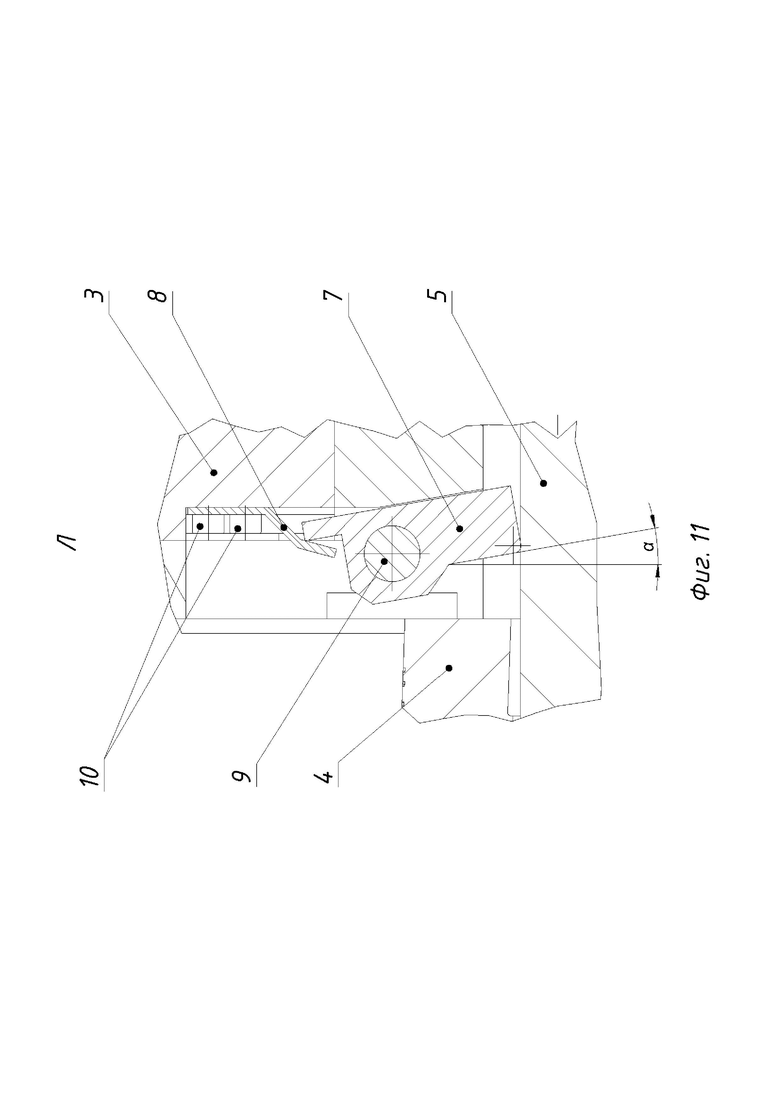

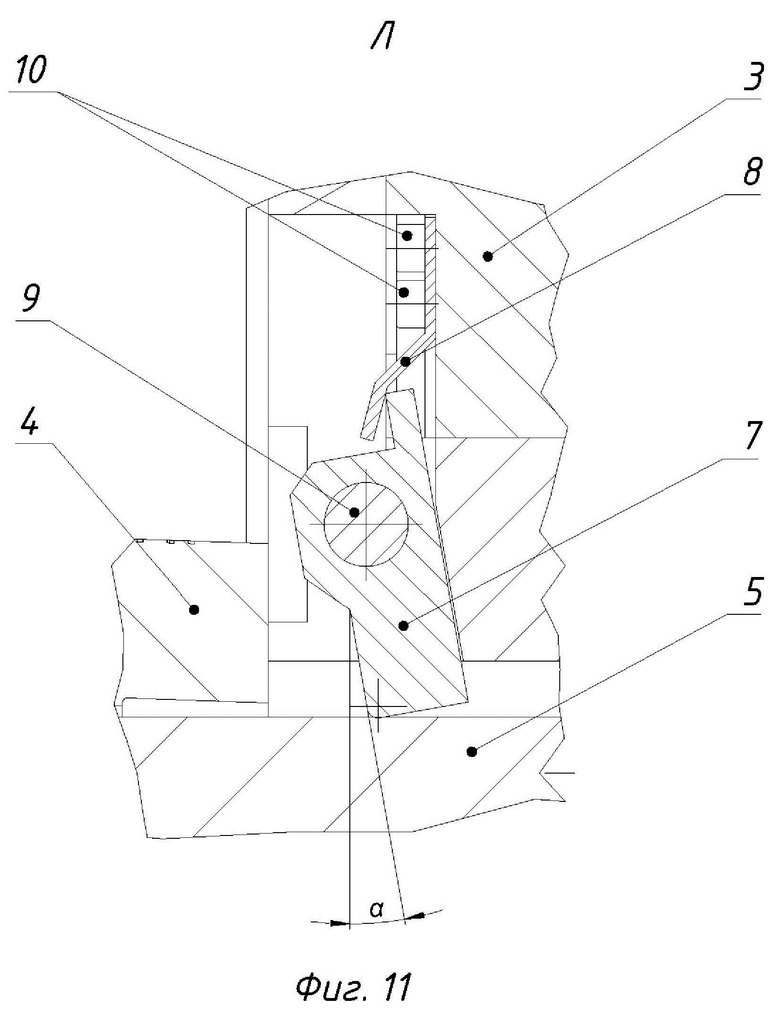

На фиг. 11 - вид Л, выносной вид на поворотный рычаг подвижного корпуса машины в процессе снятия грата подвижным корпусом.

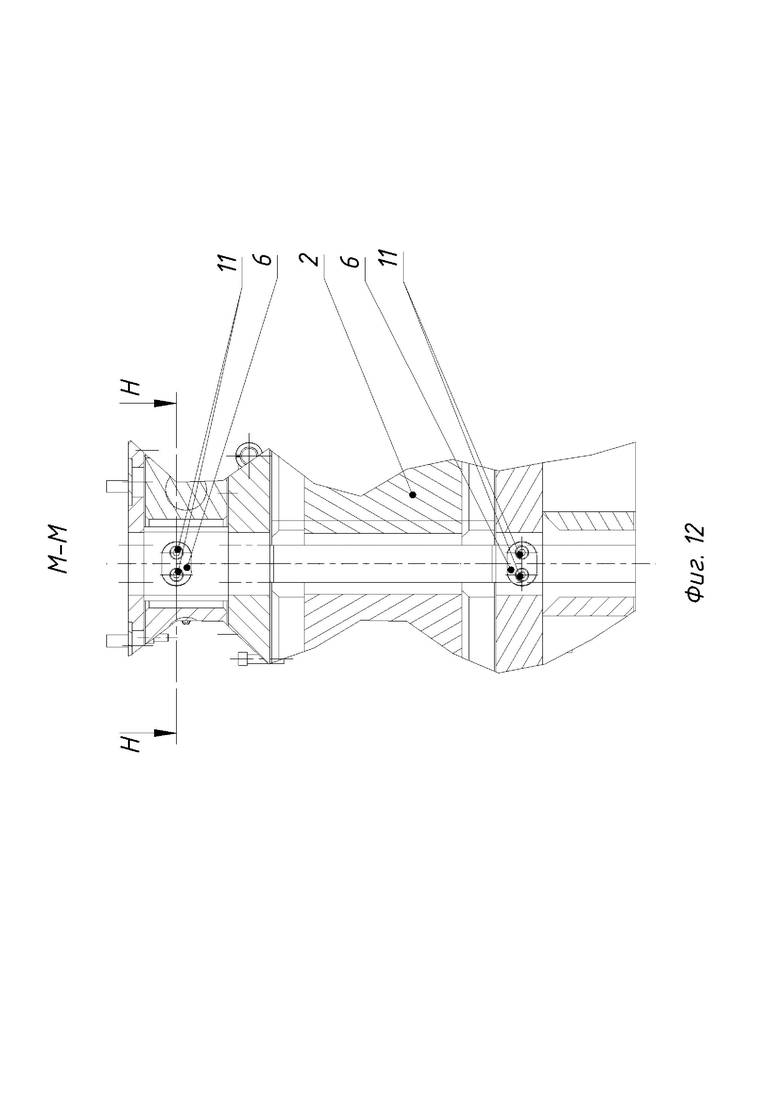

На фиг. 12 - разрез М-М, вид снизу на шпонки неподвижного корпуса.

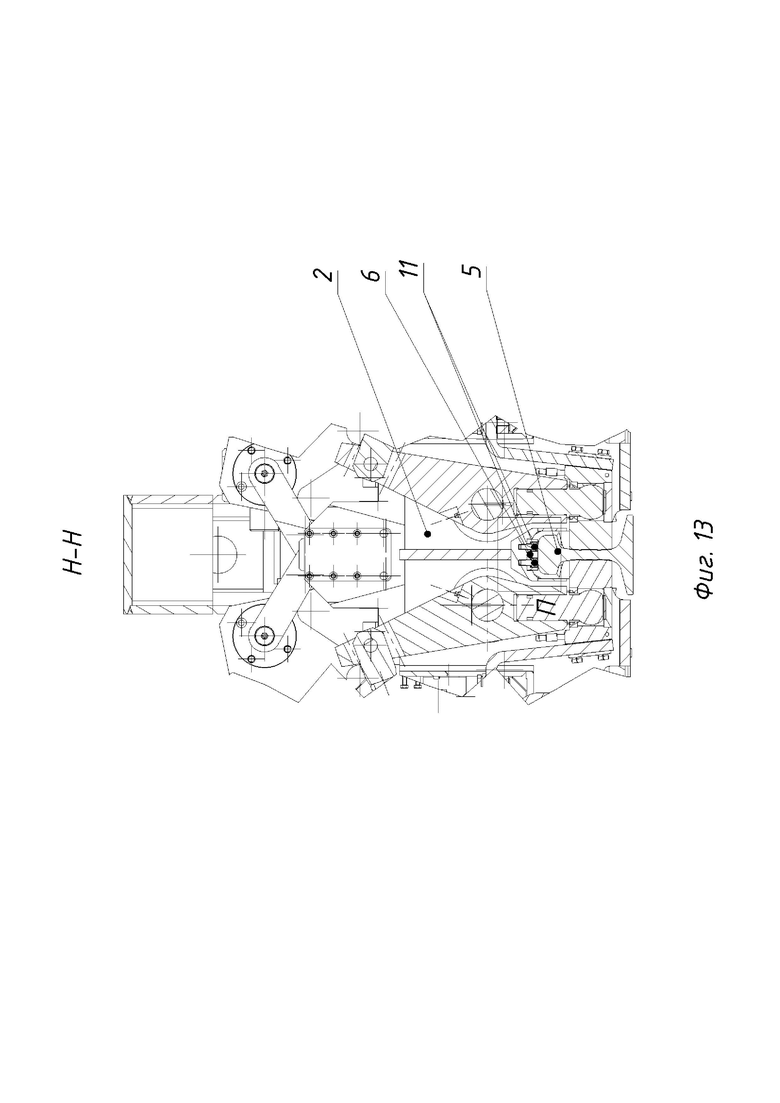

На фиг. 13 - разрез Н-Н, сечение по шпонке неподвижного корпуса.

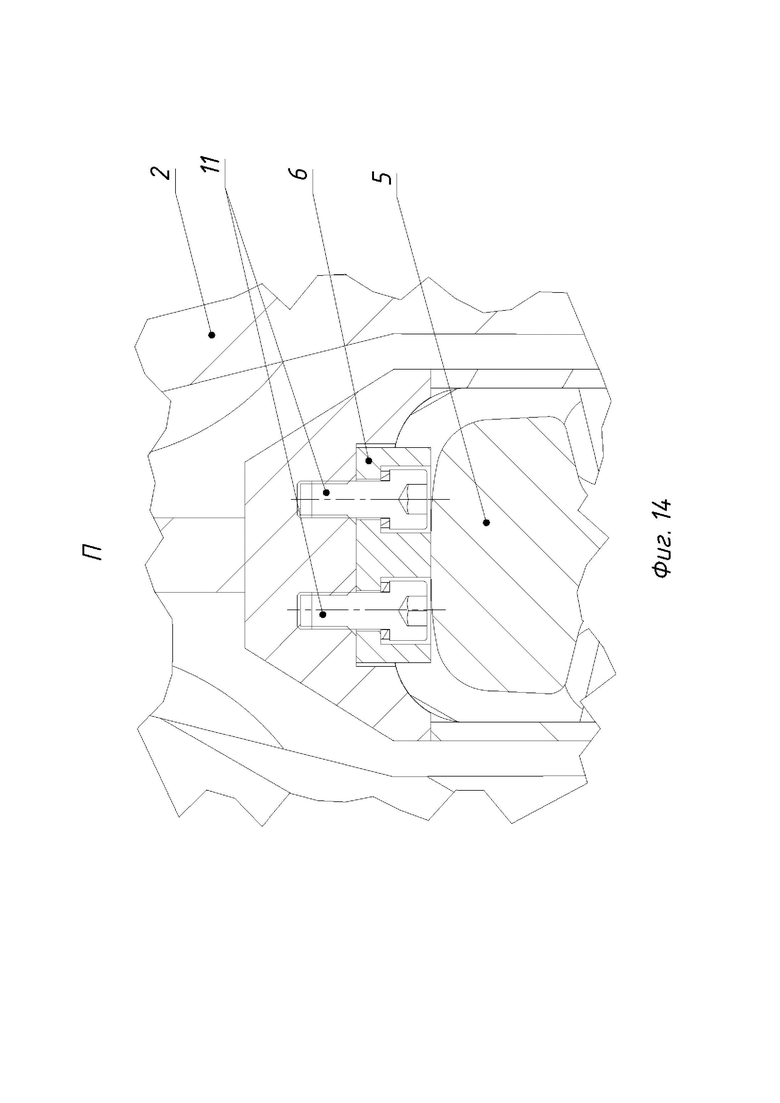

На фиг. 14 - вид П, выносной вид на сечение по шпонке неподвижного корпуса.

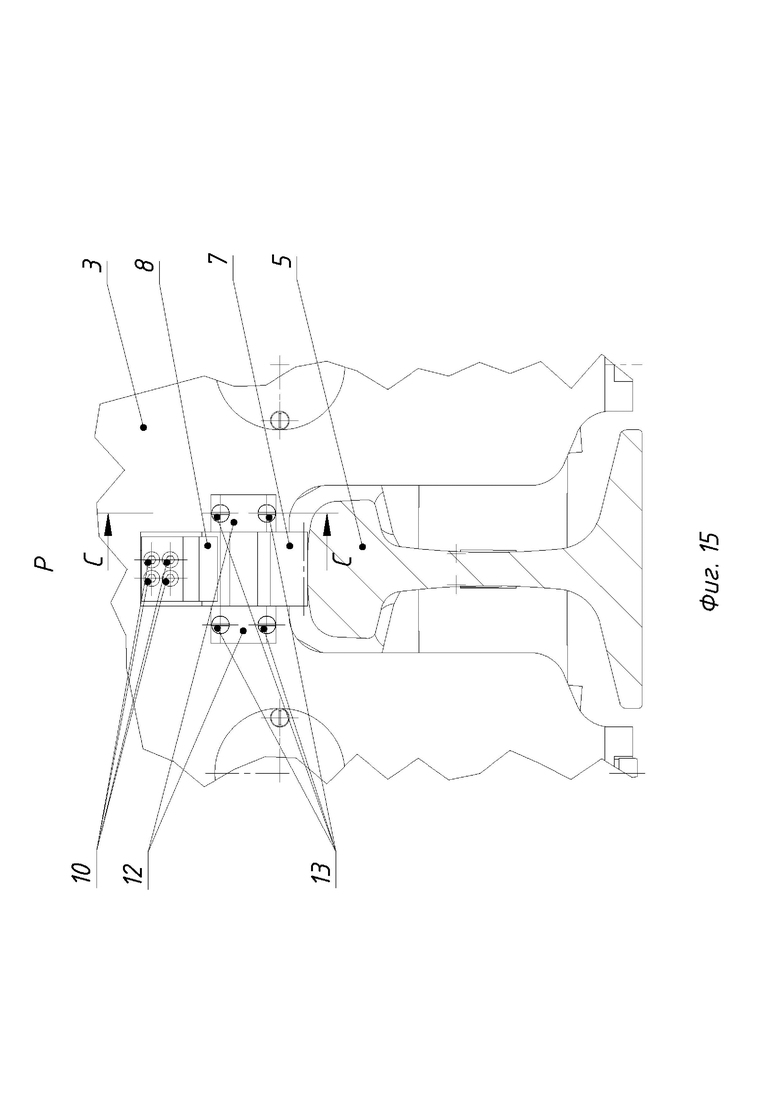

На фиг. 15 - вид Р, выносной вид на поворотный рычаг подвижного корпуса.

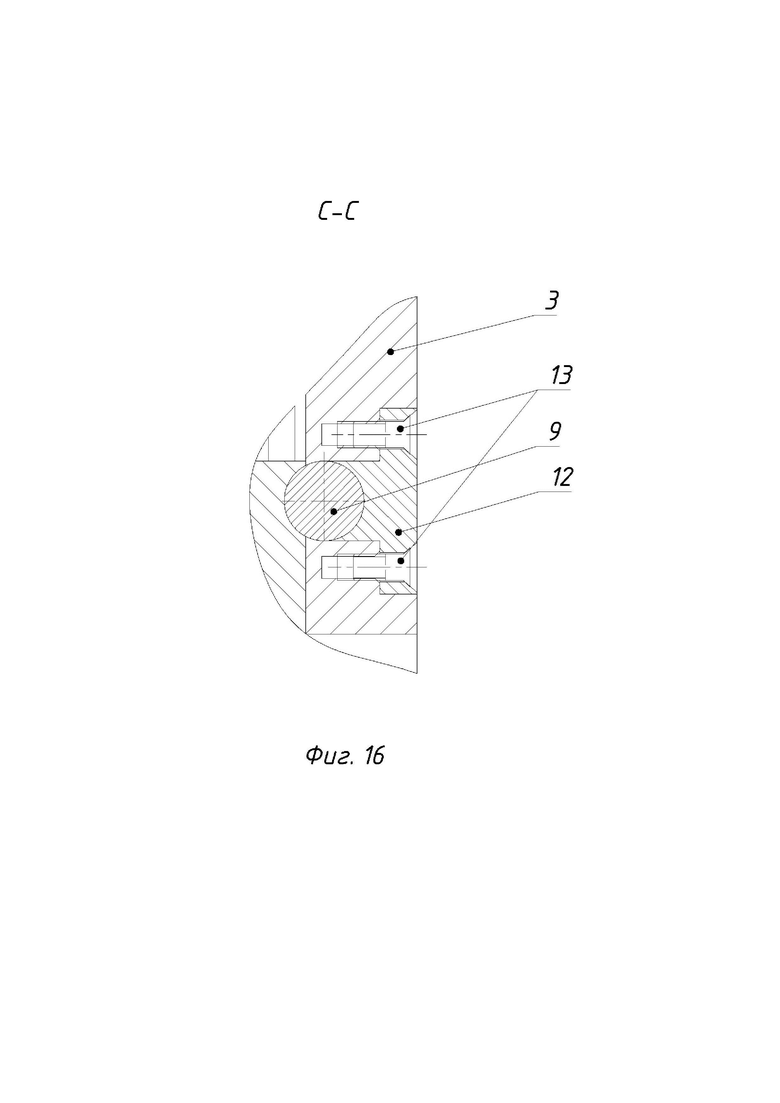

На фиг. 16 - разрез С-С, сечение по креплению поворотного рычага подвижного корпуса.

Позиции на фигурах обозначают: машина сварочная - 1 (фиг. 1); корпус неподвижный - 2 (фиг. 1); корпус подвижный - 3 (фиг. 1); гратосниматель - 4 (фиг. 1); рельс - 5 (фиг. 1); шпонка - 6 (фиг. 4, 7, 14); поворотный рычаг - 7 (фиг. 8, 9, 10, 11); пластина возвратная - 8 (фиг. 10, 11); ось поворотного рычага - 9 (фиг. 10, 11); винт крепления пластины возвратной - 10 (фиг. 10, 11); винт крепления шпонки - 11 (фиг. 12, 14); пластина крепления поворотного рычага - 12 (фиг. 15, 16); винт крепления пластины крепления поворотного рычага - 13 (фиг. 15, 16);

Машина сварочная 1 состоит из неподвижного корпуса 2 и установленного на двух направляющих подвижного корпуса 3. На неподвижном корпусе установлены два трансформатора, два гидроцилиндра осадки, штоки которых воздействуют на подвижный корпус.

В подвижном 2 и неподвижном 3 корпусах установлены по два силовых рычага и по два электродных рычага, на концах которых установлены электроды.

В нижней части неподвижного корпуса 2 выполнены пазы (фиг. 3, 12, 13, 14) в которые по прессовой посадке установлены шпонки 6 и закреплены к неподвижному корпусу винтами крепления шпонки 11 (фиг. 14).

В нижней части подвижного корпуса 3 выполнены карманы-выборки (фиг. 8, 9, 10, 11) в которые установлены поворотные рычаги 7 на осях поворотного рычага 9. Оси поворотного рычага 9 закреплены пластинами крепления поворотного рычага 12 посредством винтов крепления пластины крепления поворотного рычага 13 (фиг. 15, 16). Так же в верхней части карманов-выборок установлены пластины возвратные 8, закрепленные винтами крепления пластины возвратной 10. Сами пластины возвратные 8 изготовлены из пружинной стали.

Машина работает следующим образом:

Машину манипулятором (не показан) устанавливают на свариваемые концы рельсов, таким образом, что верхняя плоскость головки одного рельса упирается в шпонки 6, установленные в неподвижном корпусе, а верхняя плоскость головки второго рельса упирается в поворотные рычаги, установленные в подвижном корпусе. Оператор осуществляет запуск машины в работу. Происходит зажим силовыми рычагами в подвижном и неподвижном корпусах рельса 5 с усилием 240 тонн. После зажима силовых рычагов, начинают движение рычаги электродные поджимают электроды к свариваемому рельсу 5.

Происходит сварка рельсов, во время которой подвижный корпус 3 движется по направлению к неподвижному корпусу 2 и в конце сварки выполняется осадка, то есть соударение с большой скоростью и усилием 120 тонн двух торцов свариваемых рельсов. Нагрузка от этого усилия частично приходиться на шпонки 6 и рычаги поворотные 7, но так как шпонки 6 утоплены и установлены по прессовой посадке в неподвижном корпусе 2, а также жестко поджаты планками силовых рычагов машины, они не срезаются. Так же не происходит и срезание поворотных рычагов 7 так как они утоплены в подвижный корпус 3 и жестко поджаты планками силовых рычагов машины.

Этим достигается технический результат, отсутствующий в прототипе, заключающийся в предотвращение разрушения упоров для верхней части поверхности головки рельса в подвижном и неподвижном корпусе машины;

Далее формируется сварной стык и происходит съем грата. Съем грата происходит следующим образом: силовые и электродные рычаги подвижного корпуса 3 разжимаются и обеспечивают возможность движения подвижного корпуса 3 вдоль сваренного рельса по направлению к грату. При этом верхняя часть поверхности головки рельса по-прежнему, находится в упоре с поворотными рычагами 7 (фиг. 8,10). Подвижный корпус 3 начинает движение в направлении грата и гратосниматель 4 производит съем грата в рельсовом соединении. При этом поворотные рычаги 7 поворачиваются на осях поворотного рычага 9 на угол α (фиг. 9,11) из-за силы трения поворотных рычагов 7 по верхней поверхности головки рельса. Но усилие на изгиб пластин возвратных 8 рассчитано таким образом, чтобы его хватало на возврат поворотных рычагов 7 в исходное положение, но при этом этим усилием невозможно было повредить верхнюю поверхность головки рельса. Благодаря этому на верхней части поверхности головки рельса не образуется рисок и царапин.

Этим достигается технический результат, отсутствующий в прототипе, заключающийся предотвращение нарушения геометрии рельса при сварке;

Затем разжимаются рычаги неподвижного корпуса. Машина поднимается вверх от сваренного рельса и поворотные рычаги 7 возвращаются в исходное положение на угол α пластинами возвратными 8, благодаря тому, что пластины возвратные 8 изготовлены из пружинной стали. Подвижные корпус 3 отводится в исходное положение.

Таким образом, вышеизложенные сведения свидетельствуют о возможности использования изобретения в том виде, как оно охарактеризовано в формуле изобретения с помощью вышеописанных в заявке известных и предлагаемых средств. Следовательно, заявленное изобретение соответствует требованию «промышленно применимо по действующему законодательству». По предлагаемому изобретению разработана конструкторская и технологическая документация для машины МСР-120.02Б У1.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2813052C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2765959C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2024 |

|

RU2833637C1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 1992 |

|

RU2030265C1 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| Гратосниматель машины для контактной стыковой сварки | 1989 |

|

SU1706802A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ГРАТА ПОДВЕСНОЙ МАШИНЫ ДЛЯ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2769601C1 |

Изобретение относится к подвесному оборудованию для стыковой сварки рельсов. На двух направляющих установлен подвижный корпус машины. На неподвижном корпусе размещены два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус. В подвижном и неподвижном корпусах расположены по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага с закрепленными на их нижних концах электродами с токоподводами. Упоры для верхней поверхности рельсов, смонтированные в неподвижном корпусе, выполнены в виде шпонок, запрессованных в пазы, выполненные в нижней части корпуса. Упоры, смонтированные в подвижном корпусе, выполнены в виде поворотных рычагов, установленных в выборке нижней части корпуса и снабженных возвратной пластиной. Упоры в подвижном и неподвижном корпусах машины установлены с возможностью их жесткого поджатия планками силовых рычагов машины Приведенная конструкция упоров для верхней части поверхности головки рельса предотвращает их разрушение и нарушение геометрии рельса при сварке. 16 ил.

Машина подвесная для стыковой сварки рельсов, содержащая неподвижный корпус и установленный на двух направляющих подвижный корпус, размещенные на неподвижном корпусе два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, при этом в подвижном и неподвижном корпусах смонтированы по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага, на нижних концах которых закреплены электроды, причем в нижней части подвижного и неподвижного корпусов смонтированы упоры для верхней поверхности свариваемых рельсов, отличающаяся тем, что упоры для верхней поверхности рельсов, смонтированные в неподвижном корпусе, выполнены в виде шпонок, запрессованных в пазы, выполненные в нижней части корпуса, а упоры, смонтированные в подвижном корпусе, выполнены в виде поворотных рычагов, установленных в выборке нижней части корпуса и снабженных возвратной пластиной, причем упоры в подвижном и неподвижном корпусах машины установлены с возможностью их жесткого поджатия планками силовых рычагов машины.

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2008 |

|

RU2381882C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| US 5380760 A, 14.02.1995. | |||

Авторы

Даты

2024-03-29—Публикация

2023-08-17—Подача