Список документов, цитированных в отчете о поиске: №2748185 от 15.07.2020г., №2381882 от 20.02.2010 г.

Изобретение относится к оборудованию для стыковой сварки рельсов и может быть использовано для сварки рельсовых стыков в пути.

Известны сварочные машины, обеспечивающие совмещение свариваемых торцов рельсов, их сварку и срезку грата в горячем состоянии.

Эти машины приняты за аналоги.

Известна машина подвесная для стыковой сварки рельсов МСР-120.02 У1, см. патент РФ на изобретение №2748185, опубл. бюл. №14 от 20.05.2021 г., заявка №2020123497 от 15.07.2020 г.

Эта машина состоит из неподвижного корпуса и установленного на двух направляющих подвижного корпуса. На неподвижном корпусе установлены два трансформатора, два цилиндра осадки, штоки которых воздействуют на подвижный корпус.

В подвижном и неподвижном корпусах установлены по два силовых рычага и по два электродных рычага. Рычаги установлены на осях и соединены с цилиндрами зажима, установленными на осях, имеющих штоки. На оси установлен упор. Верхние концы силовых рычагов соединены через оси с цилиндрами зажима, а на нижних концах закреплены планки с шариками, поджатыми пружинами.

Электродные рычаги установлены в подвижном и неподвижном корпусах с возможностью поворота на осях. Верхние концы электродных рычагов установлены в упоры, которые жестко закреплены на силовых рычагах. Рычаги электродные попарно соединены друг с другом посредством одного цилиндра электродов через оси.

На нижних концах рычагов на осях установлены электроды с возможностью свободного поворота в двух плоскостях и самоустановки по шейке рельса. Винты обеспечивают опору электродов. Электроды соединены с гибкими токоподводами.

В каждом корпусе между силовыми и электродными рычагами установлен механизм совмещения, рычаги которого осями соединены с силовыми рычагами.

Недостатками этой машины являются:

- отсутствие возможности независимого управления электродными рычагами 17,18 из-за закрепления их верхних концов в упорах 46,47, которые жестко закреплены на силовых рычагах 21,22 и, как следствие, отсутствие возможности подведения электродов 8,9 к свариваемым рельсам без предварительного зажима планками 25,26 силовых рычагов 21,22. А так как сварщик в процессе установки сварочной машины производит несколько циклов зажима и разжима свариваемых рельсов, это приводит к увеличению времени сварки в целом;

- возможность выхода их строя цилиндров электродов 44 в процессе зажима цилиндрами 32 силовых рычагов 21,22, из-за закрепления их верхних концов электродных рычагов в упорах 46,47, которые жестко закреплены на силовых рычагах 21,22;

- отсутствие возможности одновременного зажима рельса двумя электродами 8 и 9, так как ими управляет один цилиндр зажима 44 через оси 48,49, что приводит к разным изначальным усилиям прижатия электродов к рельсу, а одинаковым это усилие становится лишь при полной выборке свободного хода электродов, когда они уже предварительно зажаты с перекосом. Из-за этого сварщику приходится многократно производить операцию зажима и разжима, что приводит повышенному износу контактной поверхности электродов, выходу из строя установочных винтов 14,15 и снижает надежность и безотказность работы сварочной машины в целом.

Известна машина подвесная для стыковой сварки рельсов МСР-120.01 У1, см. патент РФ на изобретение №2381882, опубл. бюл. №5 от 20.02.2010 г., заявка №2008114806/02 от 15.04.2008 г.

Эта машина принята за ближайший аналог - прототип.

Эта машина содержит неподвижный корпус и установленный на двух направляющих подвижный корпус, которые выполнены электрически изолированными друг от друга, на неподвижном корпусе размещены два трансформатора и цилиндры осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, силовые рычаги с цилиндрами зажима, электродные рычаги с закрепленными на нижних концах электродами с токоподводами.

В каждом корпусе между силовыми и электродными рычагами установлен механизм совмещения, рычаги которого соединены с силовыми рычагами. В верхний конец каждого электродного рычага установлен амортизатор с возможностью взаимодействия через упор с силовым рычагом. Электроды выполнены самоустанавливающимися по шейке рельса. Рычаги механизма совмещения соединены с ползуном, установленным в направляющих, установленных на каждом корпусе. Недостатками этой машины являются:

- отсутствие возможности независимого управления электродными рычагами 17,18 из-за закрепления их верхних концов в пружинных амортизаторах 21,22, которые жестко закреплены через упоры 27,28 на силовых рычагах 29,30 и, как следствие, отсутствие возможности подведения электродов 8,9 к свариваемым рельсам без одновременного зажима планками 33,34 силовых рычагов 29,30;

- отсутствие возможности регулирования усилия зажима электродов к рельсу, так амортизаторы 21,22 являются пружинными и со временем сила прижатия падает, что приводит к не оптимальному электрическому контакту электродов 8,9 с рельсом и ухудшению качества сварного стыка.

Эти недостатки не позволяют достигнуть технического результата, создаваемого предлагаемым изобретением.

Задача заключается в следующем:

- повышение качества сварки рельсов машиной;

- повышение безотказности работы машины;

- повышение надежности работы машины;

- уменьшение времени сварки стыка.

Технический результат заключается в следующем:

- обеспечение возможности как самостоятельного зажима рельса каждым из электродов, так и синхронного зажима рельса двумя электродами;

- обеспечение оптимального электрического контакта электродов с поверхностью рельса;

- предотвращение выхода из строя цилиндров электродных рычагов;

- предотвращение повышенного износа поверхности электродов;

Предложенное изобретение обладает следующей совокупностью существенных признаков, имеющих причинно-следственную связь с техническим результатом.

Отличительными от прототипа признаками, создающими указанный технический результат, являются следующие:

электродные рычаги установлены с возможностью качения вокруг своей оси через ось цилиндра электродного рычага, независимо от силовых рычагов, а цилиндры электродных рычагов выполнены с возможностью раздельного управления каждым из них и с обеспечением самостоятельного зажима рельса каждым из электродов с заданным усилием или синхронного зажима рельса двумя электродами.

Определение прототипа как наиболее близкого аналога позволило выявить совокупность существенных по отношению к техническому результату признаков в заявленном устройстве, которые изложены в формуле изобретения. Следовательно, заявленное изобретение соответствует критерию «новизна» по действующему законодательству.

Результаты поиска показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку не выявлено предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата. Следовательно, заявленное решение соответствует требованию «уровень изобретения».

Перечень чертежей

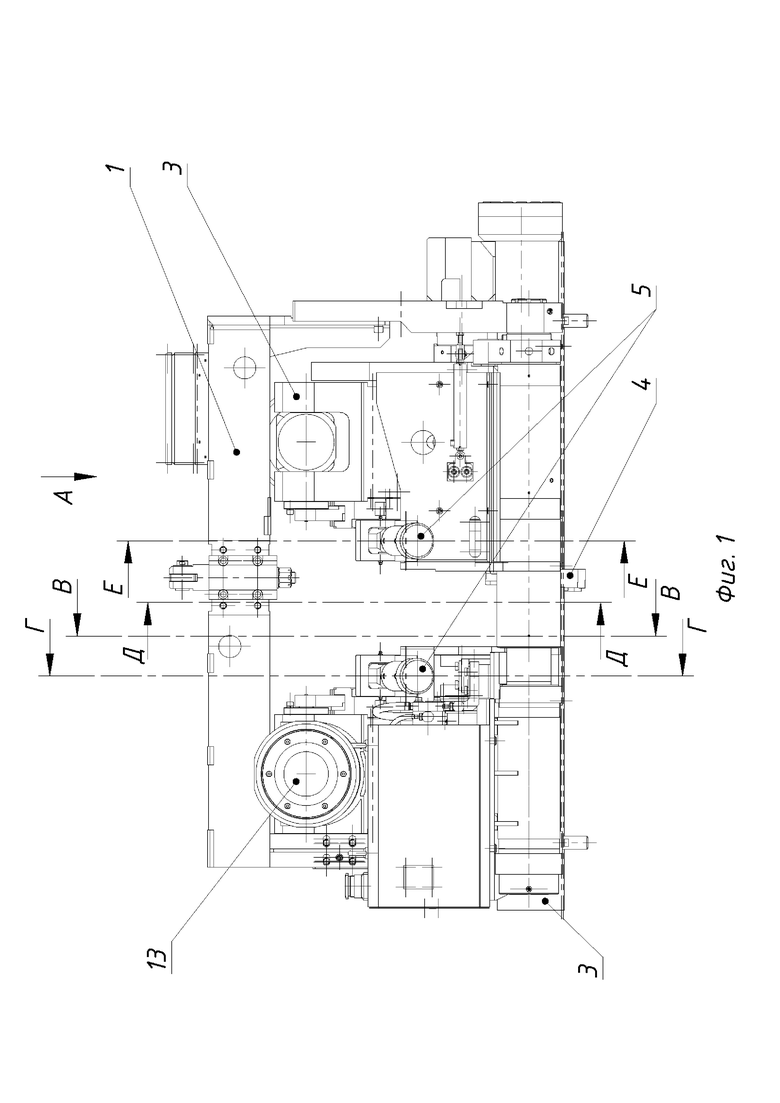

На фиг. 1 - фронтальный вид машины.

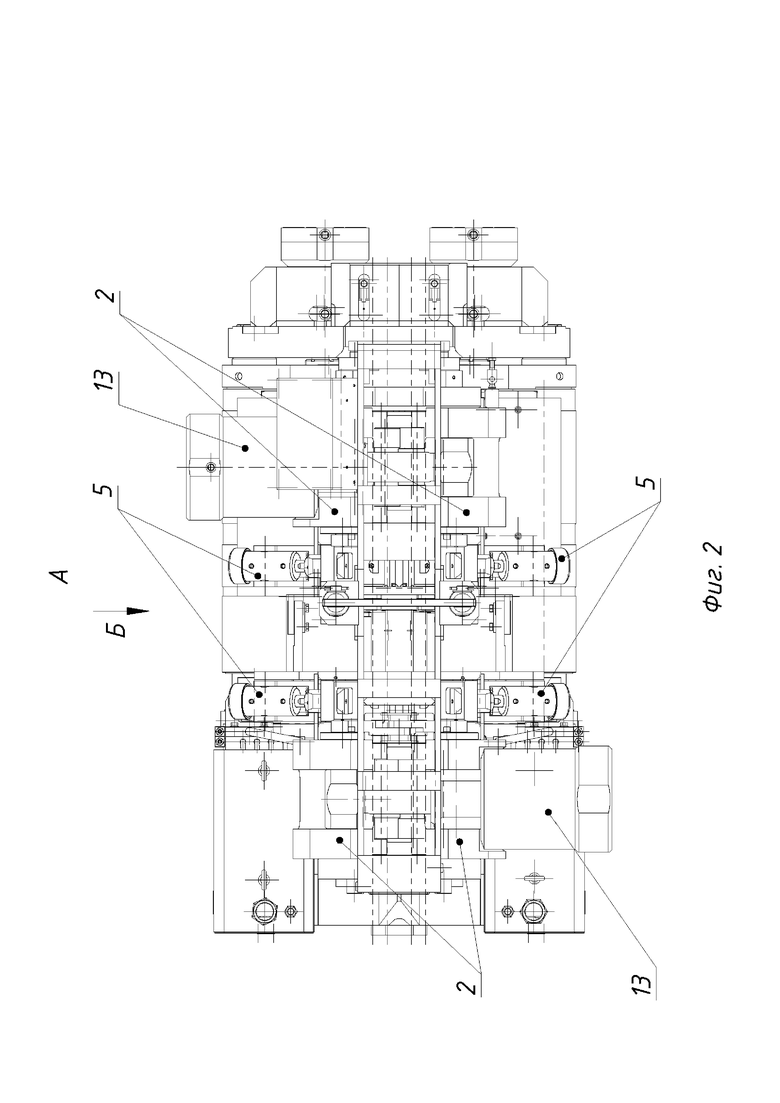

На фиг. 2 - вид А, вид сверху.

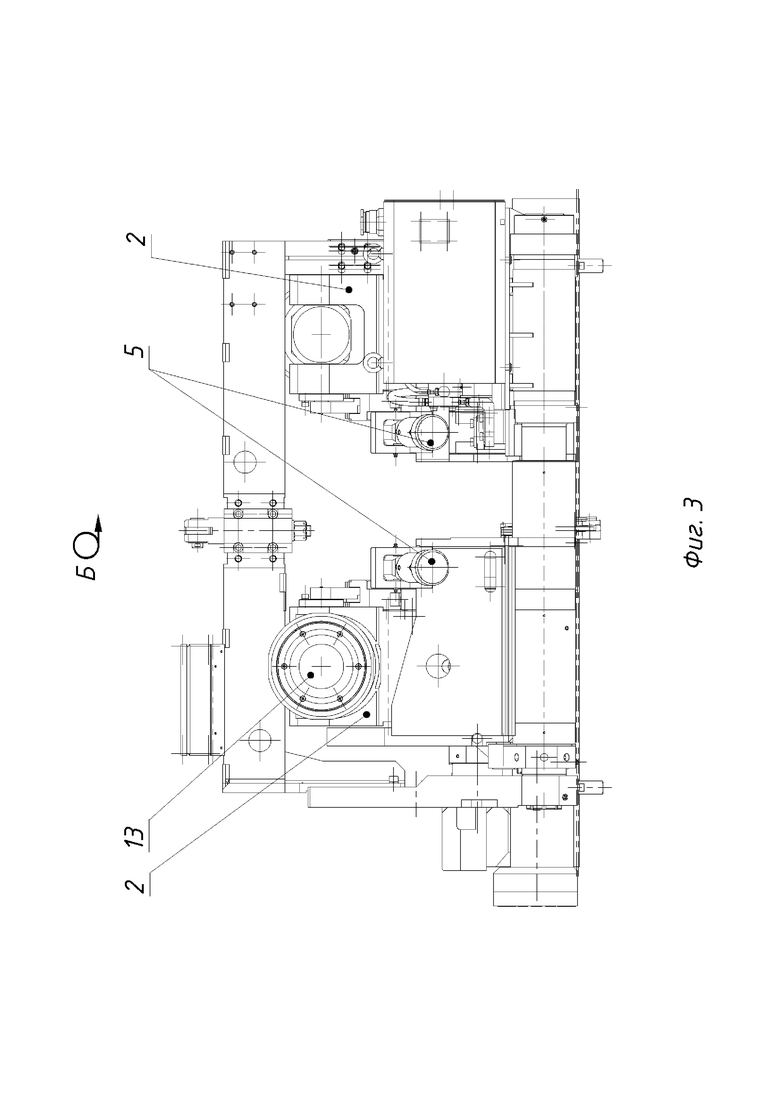

На фиг. 3 - вид Б, вид сзади, повернутый.

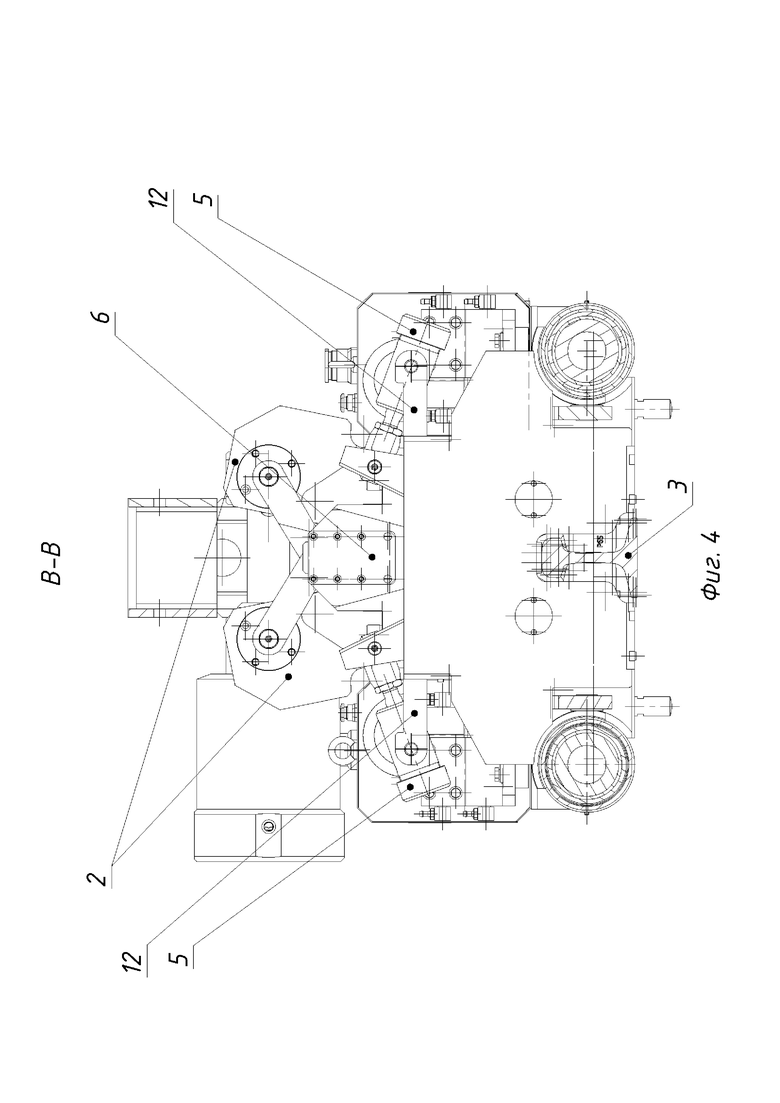

На фиг. 4 - разрез по В-В, вид на неподвижный корпус.

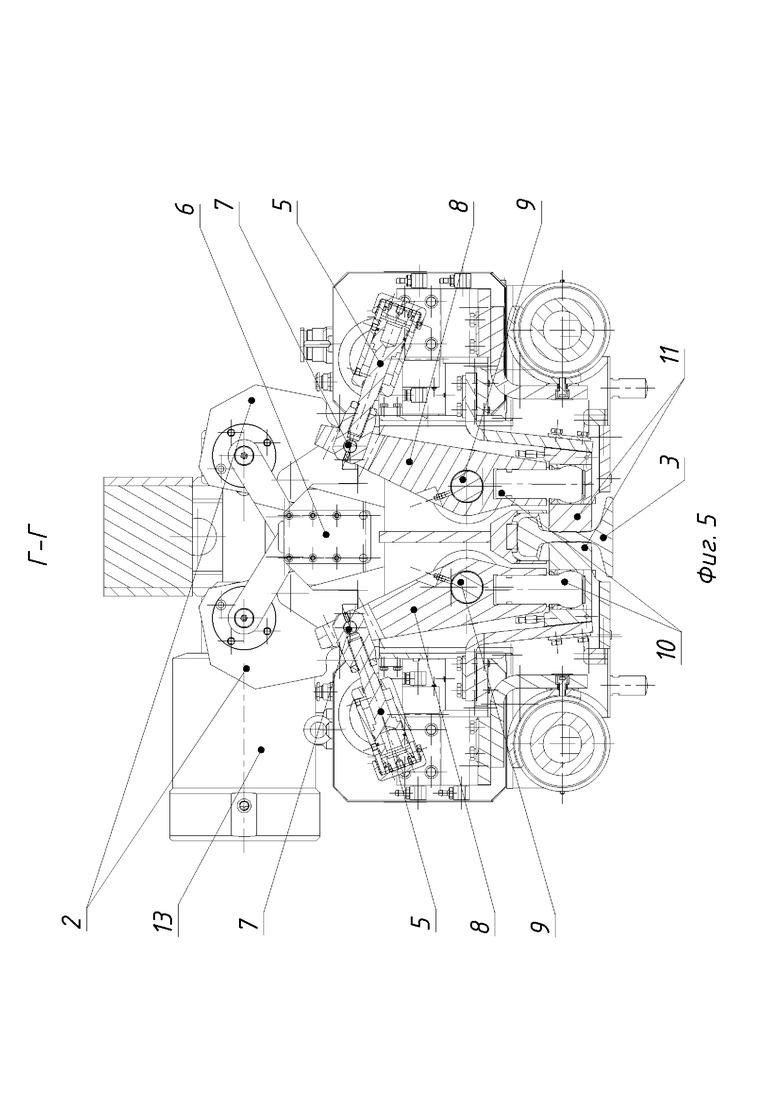

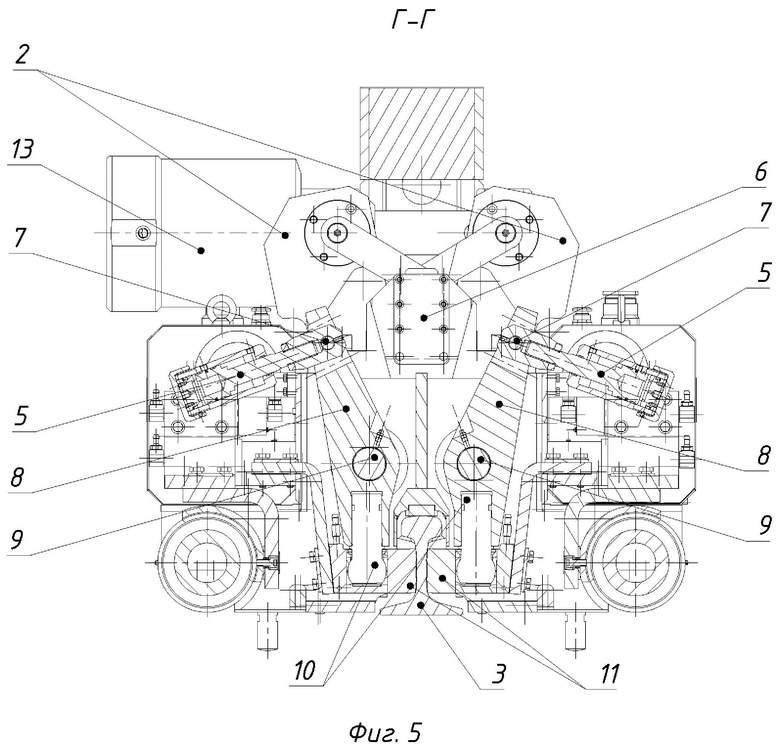

На фиг. 5 - разрез по Г-Г, вид на рычаги неподвижного корпуса.

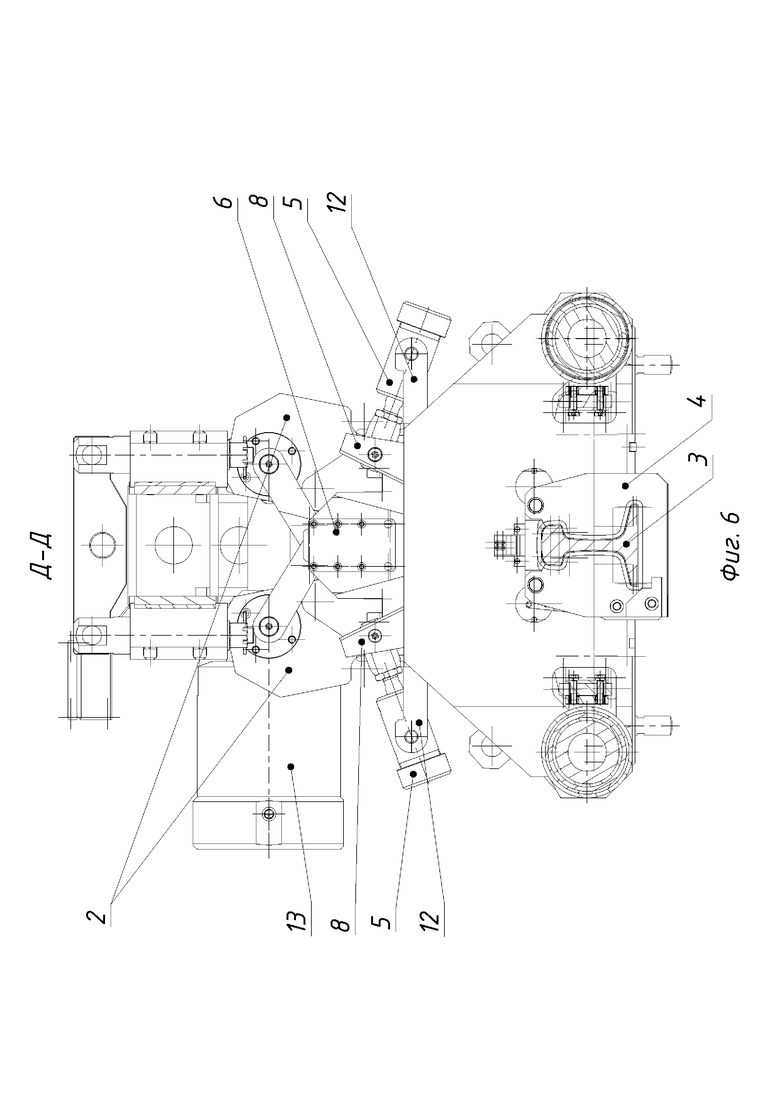

На фиг. 6 - разрез по Д-Д, вид на подвижный корпус.

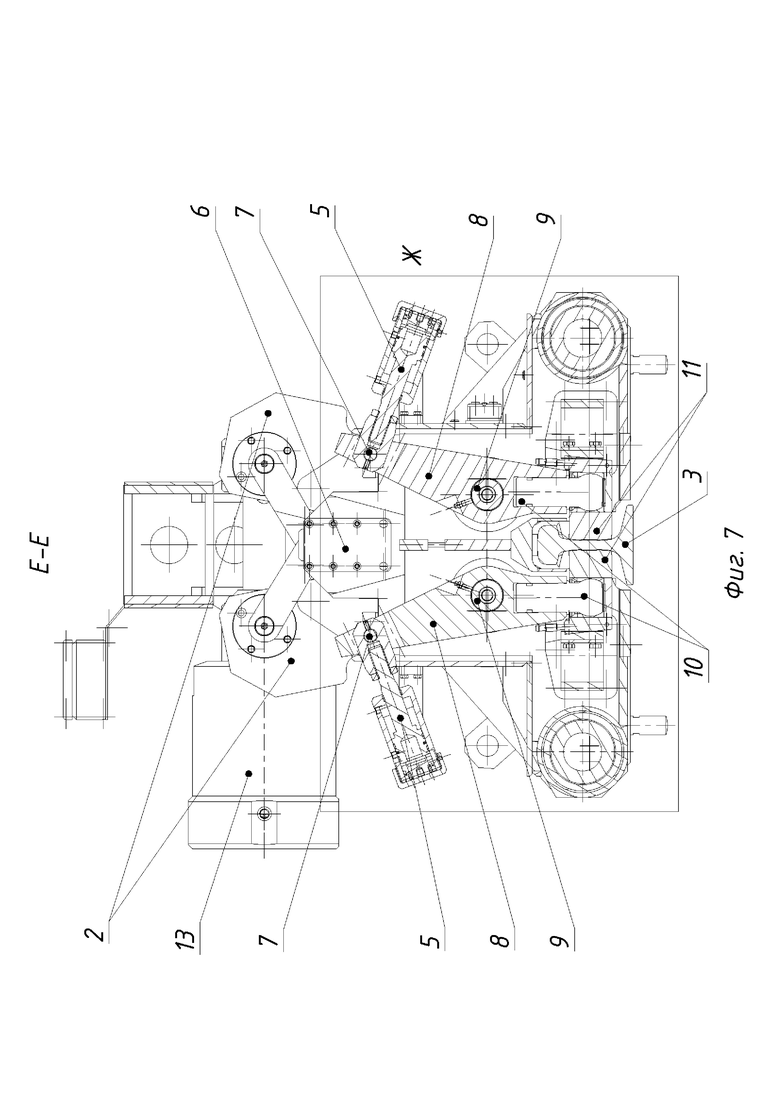

На фиг. 7 - разрез по Е-Е, вид на рычаги подвижного корпуса.

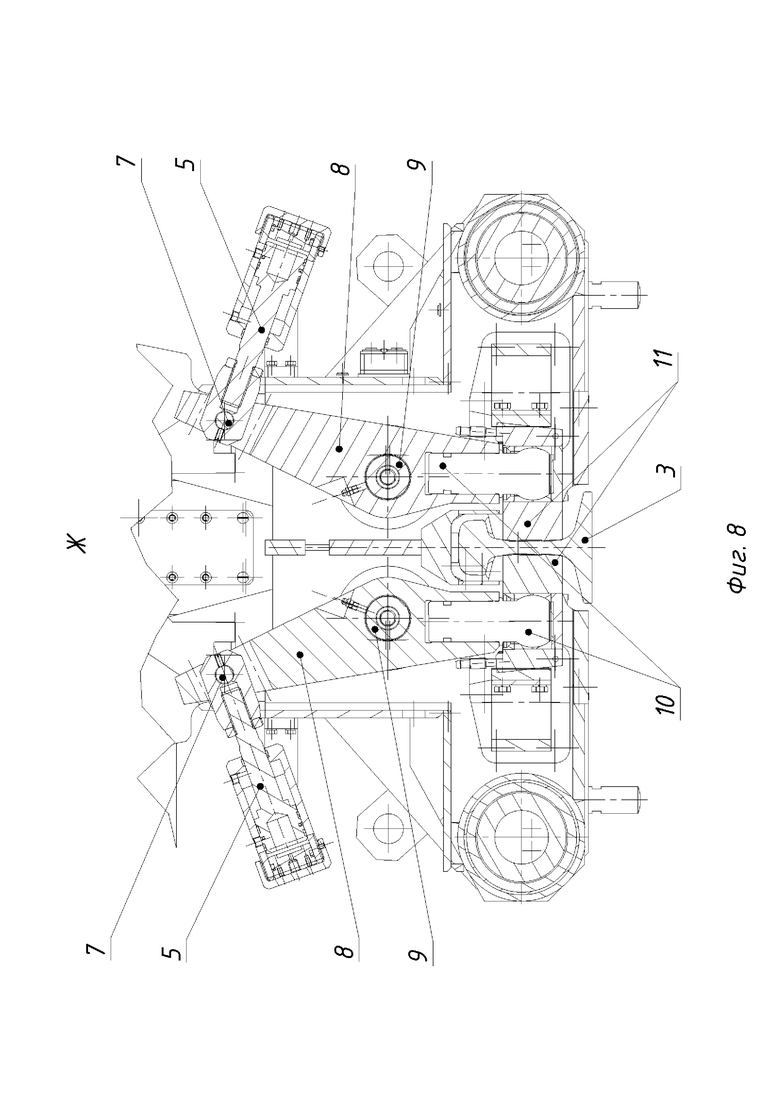

На фиг. 8 - вид Ж, вид на рычаги подвижного корпуса.

Позиции на фигурах обозначают: машина сварочная - 1 (фиг.1); рычаги силовые - 2 (фиг.1); рельс - 3 (фиг.4); гратосниматель – 4 (фиг.6); цилиндры рычагов электродных – 5 (фиг.5); синхронизатор – 6 (фиг.5); ось – 7 (фиг.5); рычаги электродные – 8 (фиг.5); ось качения рычага электродного - 9 (фиг.5); оси электрода - 10 (фиг.7); электроды – 11 (фиг.5); кронштейны – 12 (фиг.6); цилиндры силовых рычагов – 13 (фиг.8).

Машина состоит из неподвижного корпуса и установленного на двух направляющих подвижного корпуса. На неподвижном корпусе установлены два трансформатора, два цилиндра осадки, штоки которых воздействуют на подвижный корпус.

В подвижном и неподвижном корпусах установлены по два силовых рычага 2 и по два электродных рычага 8 (фиг.5,7,8). В нижнюю часть рычагов электродных 8 устанавливаются оси 10 (фиг.5,7,8) на которых установлены электроды 11 (фиг.5,7,8). Электродные рычаги 8 имеют возможность самостоятельного качения вокруг осей 9 при помощи цилиндров 5 через оси 7, независимо от силовых рычагов 2 (фиг.5,7,8).

Этим достигается технический результат, отсутствующий в прототипе, заключающийся в обеспечении возможности как самостоятельного зажима рельса каждым из электродов, так и синхронного зажима рельса двумя электродами.

Машина работает следующим образом:

Машину манипулятором (не показан) устанавливают на свариваемые концы рельсов. Сварщик осуществляет запуск машины в работу. Происходит зажим силовыми рычагами рельса 3 с помощью цилиндров силовых рычагов 13. После зажима силовых рычагов, происходит синхронный зажим рычагами электродными 8 с помощью цилиндров электродных рычагов 5 пары электродов 11 к свариваемому рельсу 3 (фиг.5,7,8), с заданным усилием и без перекоса и необходимости повторного разжима и зажима.

Этим достигаются технические результаты, отсутствующие в прототипе, заключающиеся в обеспечении возможности оптимального электрического контакта электродов с поверхностью рельса, предотвращении выхода из строя цилиндров электродных рычагов и предотвращении повышенного износа поверхности электродов.

Происходит сварка рельсов, формируется сварной стык и происходит съем грата. Затем все рычаги возвращаются в исходное состояние.

Таким образом, вышеизложенные сведения свидетельствуют о возможности использования изобретения в том виде, как оно охарактеризовано в формуле изобретения с помощью вышеописанных в заявке известных и предлагаемых средств. Следовательно, заявленное изобретение соответствует требованию «промышленно применимо по действующему законодательству». По предлагаемому изобретению разработана конструкторская и технологическая документация для машины МСР-120.03 У1.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2813052C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2765959C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2816466C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2008 |

|

RU2381882C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ РЕЛЬСОВ | 1991 |

|

RU2051016C1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

Изобретение относится к подвесному оборудованию для стыковой сварки рельсов. На неподвижном корпусе подвесной машины размещены два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, установленный на двух направляющих. В подвижном и неподвижном корпусах расположены по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага с закрепленными на их нижних концах электродами с токоподводами. Электродные рычаги выполнены полностью независимыми и каждый из них установлен с возможностью качения вокруг своей оси через ось цилиндра электродного рычага, независимо от силовых рычагов. Цилиндры электродных рычагов выполнены с возможностью раздельного управления каждым из них и обеспечения самостоятельного зажима рельса каждым из электродов с заданным усилием или синхронного зажима рельса двумя электродами. Машина обеспечивает оптимальный электрический контакт электродов с поверхностью рельса, предотвращение выхода из строя цилиндров электродных рычагов и повышенного износа поверхности электродов. 8 ил.

Машина подвесная для стыковой сварки рельсов, содержащая неподвижный корпус и установленный на двух направляющих подвижный корпус, размещенные на неподвижном корпусе два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, при этом в подвижном и неподвижном корпусах расположены по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага с закрепленными на их нижних концах электродами с токоподводами, отличающаяся тем, что каждый из электродных рычагов установлен с возможностью качения вокруг своей оси через ось цилиндра электродного рычага, независимо от силовых рычагов, а цилиндры электродных рычагов выполнены с возможностью раздельного управления каждым из них и с обеспечением самостоятельного зажима рельса каждым из электродов с заданным усилием или синхронного зажима рельса двумя электродами.

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2008 |

|

RU2381882C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| JP 2003260567 A, 16.09.2003. | |||

Авторы

Даты

2025-01-28—Публикация

2024-02-27—Подача