Список документов, цитированных в отчете о поиске: №2748185 от 15.07.2020г., №2381882 от 20.02.2010 г.

Изобретение относится к оборудованию для стыковой сварки рельсов и может быть использовано для сварки рельсовых стыков в пути.

Известны сварочные машины, обеспечивающие совмещение свариваемых торцов рельсов, их сварку и срезку грата в горячем состоянии.

Эти машины приняты за аналоги.

Известна машина подвесная для стыковой сварки рельсов МСР-120.02 У1, см. патент РФ на изобретение №2748185, опубл. бюл. №14 от 20.05.2021 г., заявка №2020123497 от 15.07.2020 г.

Эта машина состоит из неподвижного корпуса и установленного на двух направляющих подвижного корпуса. На неподвижном корпусе установлены два трансформатора, два гидроцилиндра осадки, штоки которых воздействуют на подвижный корпус.

В подвижном и неподвижном корпусах установлены по два силовых рычага и по два электродных рычага. Рычаги установлены на осях и соединены с гидроцилиндрами зажима, установленными на осях, имеющих штоки. На оси установлен упор. Верхние концы силовых рычагов соединены через оси с гидроцилиндрами зажима, а на нижних концах закреплены планки с шариками, поджатые пружинами.

Электродные рычаги установлены в подвижном и неподвижном корпусах с возможностью поворота на осях. На верхних концах рычагов электродных установлены упоры. Рычаги электродные соединены друг с другом посредством осей гидроцилиндрами электродов.

На нижних концах рычагов на осях установлены электроды с возможностью свободного поворота в двух плоскостях и самоустановки по шейке рельса. Винты обеспечивают опору электродов. При этом оси изолированы вместе с рычагами электродными от электродов при помощи втулок изоляционных и шайб изоляционных.

Электроды соединены с гибкими токоподводами.

В каждом корпусе между силовыми и электродными рычагами установлен механизм совмещения, рычаги которого осями соединены с силовыми рычагами.

В подвижном корпусе установлен механизм съема грата, состоящий из гидроцилиндров гратоснимателя, которые через штоки соединены с подвижной плитой гратоснимателя, в которой установлен нож съема грата. Плита соединена с подвижным корпусом через горизонтальный вал механизма съема грата и вертикальные валы механизма съема грата при помощи рычага горизонтального вала механизма съема грата и рычагов вертикальных валов механизма съема грата.

Недостатками этой машины являются:

- отсутствие возможности поворота электродов 8, 9, как вокруг осей 12,13, так и отсутствие возможности качения электродов 8, 9 в горизонтальной и вертикальной плоскостях из-за жесткого закрепления винтами 14, 15 электродов 8, 9 к осям 12, 13. Как следствие отсутствие возможности у электродов 8, 9 самоустанавливаться по поверхности шейки рельса 16;

- частые выходы из строя изоляторов и прокладок 50,51,52,53, а также изгиб и разрушение винтов 14, 15, из-за нагрузок на электроды от электродных рычагов17, 18, которые пытаются повернуть и верно установить электроды по шейке рельса 16, но жесткая конструкция закрепления электродов не позволяет этого сделать, а так же как следствие разрушения изоляторов, во время сварки рельсов происходит электрический «пробой» - короткое замыкание от электродов 8, 9 через оси 12, 13 на рычаги электродные 17, 18 и далее на машину в целом, что подтверждается эксплуатацией машины подвесной для стыковой сварки рельсов МСР-120.01А;

- смещение осей 12, 13 вниз вместе с электродами 8, 9 из электродных рычагов 17, 18 и нарушение всей кинематической схемы работы машины из-за того, что не предусмотрено стопорение осей 12, 13, так как в конструкции машины нет стопоров и на осях 12, 13 нет канавки для стопора.

Известна машина подвесная для стыковой сварки рельсов МСР-120.01 У1, см. патент РФ на изобретение №2381882, опубл. бюл. №5 от 20.02.2010 г., заявка №2008114806/02 от 15.04.2008 г.

Эта машина принята за ближайший аналог - прототип.

Эта машина содержит неподвижный корпус и установленный на двух направляющих подвижный корпус, которые выполнены электрически изолированными друг от друга, размещенные на неподвижном корпусе два трансформатора и гидроцилиндры осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, силовые рычаги с гидроцилиндрами зажима, электродные рычаги с закрепленными на нижних концах электродами с токоподводами.

В каждом корпусе между силовыми и электродными рычагами установлен механизм совмещения, рычаги которого соединены с силовыми рычагами. В каждый электродный рычаг, в верхний его конец, установлен амортизатор с возможностью взаимодействия через упор с каждым силовым рычагом. Электроды выполнены самоустанавливающимися по шейке рельса. Рычаги механизма совмещения соединены с ползуном, установленным в направляющих, установленных на каждом корпусе. Нож гратоснимателя установлен в рычаге с обеспечением движения по дуге.

Недостатками этой машины являются:

- отсутствие возможности поворота электродов 8, 9, как вокруг осей 12,13, так и отсутствие возможности качения электродов 8, 9 в горизонтальной и вертикальной плоскостях из-за жесткого закрепления винтами 14, 15 электродов 8, 9 к осям 12, 13. Как следствие отсутствие возможности у электродов 8, 9 самоустанавливаться по поверхности шейки рельса 16;

- постоянное разрушение винтов 14, 15, из-за нагрузок на электроды от электродных рычагов 17, 18, которые пытаются повернуть и верно установить электроды по шейке рельса 16, но жесткая конструкция закрепления электродов не позволяет этого сделать, что подтверждается эксплуатацией машины подвесной для стыковой сварки рельсов МСР-120.01А;

- смещение осей 12, 13 вниз вместе с электродами 8, 9 из электродных рычагов 17, 18 и нарушение всей кинематической схемы работы машины из-за того, что не предусмотрено стопорение осей 12, 13, так как в конструкции машины нет стопоров и на осях 12, 13 нет канавки для стопора.

Эти недостатки не позволяют достигнуть технического результата, создаваемого предполагаемым изобретением.

Задача заключается в следующем:

- повышение качества сварки рельсов машиной;

- повышение долговечности работы машины;

- повышение надежности работы машины;

Технический результат заключается в следующем:

- обеспечение возможности свободного поворота электрода вокруг оси и возможности его качения в горизонтальной и вертикальной плоскостях;

- обеспечение надежной электрической изоляции электродов от осей;

- простота обслуживания и замены электродов, осей и изоляционных подпятников;

- предотвращение смещения осей вниз вместе с электродами из электродных рычагов;

Предложенное изобретение обладает следующей совокупностью существенных признаков, имеющих причинно-следственную связь с техническим результатом.

Отличительными от прототипа признаками, создающими указанный технический результат, являются следующие:

оси электродов выполнены со сферическим усеченным наконечником на который установлен электрод через сферические изоляционные подпятники, а также оси электродов в электродных рычагах установлены с помощью стопорных элементов.

Определение прототипа как наиболее близкого аналога позволило выявить совокупность существенных по отношению к техническому результату признаков в заявленном устройстве, которые изложены в формуле изобретения. Следовательно, заявленное изобретение соответствует критерию «новизна» по действующему законодательству.

Результаты поиска показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку не выявлено предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата. Следовательно, заявленное решение соответствует требованию «уровень изобретения».

Перечень чертежей

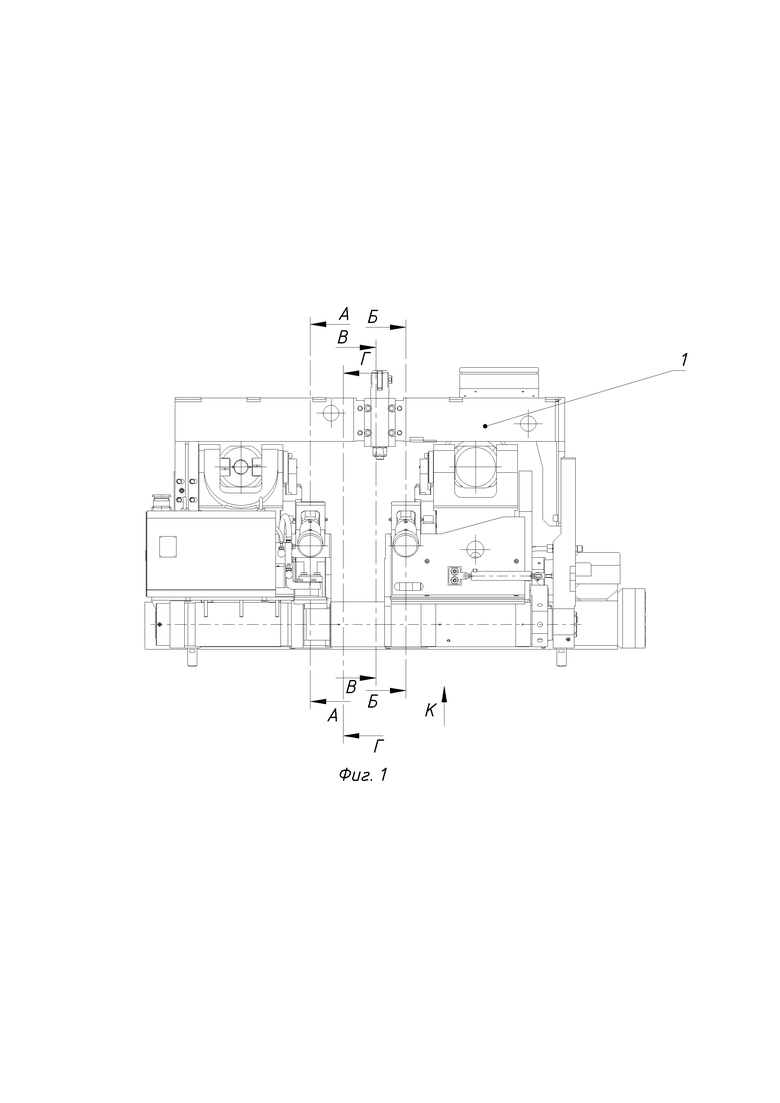

На фиг. 1 - фронтальный вид машины.

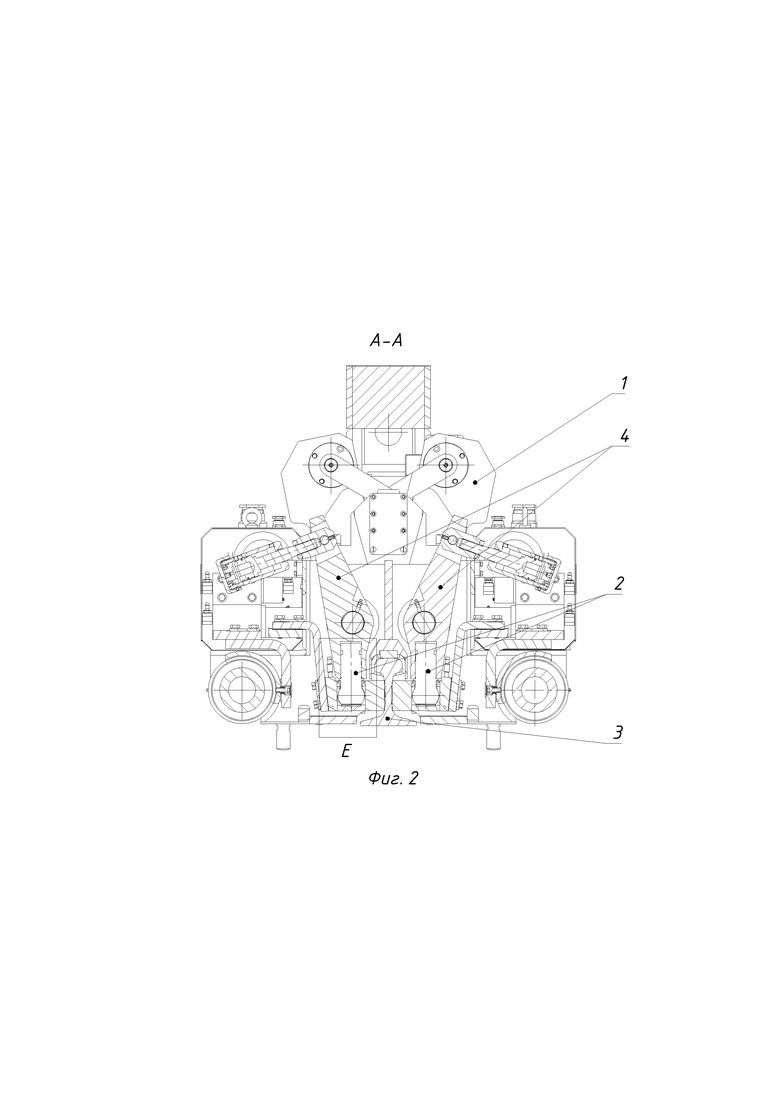

На фиг. 2 - разрез по А-А, вид на электродную часть неподвижного корпуса.

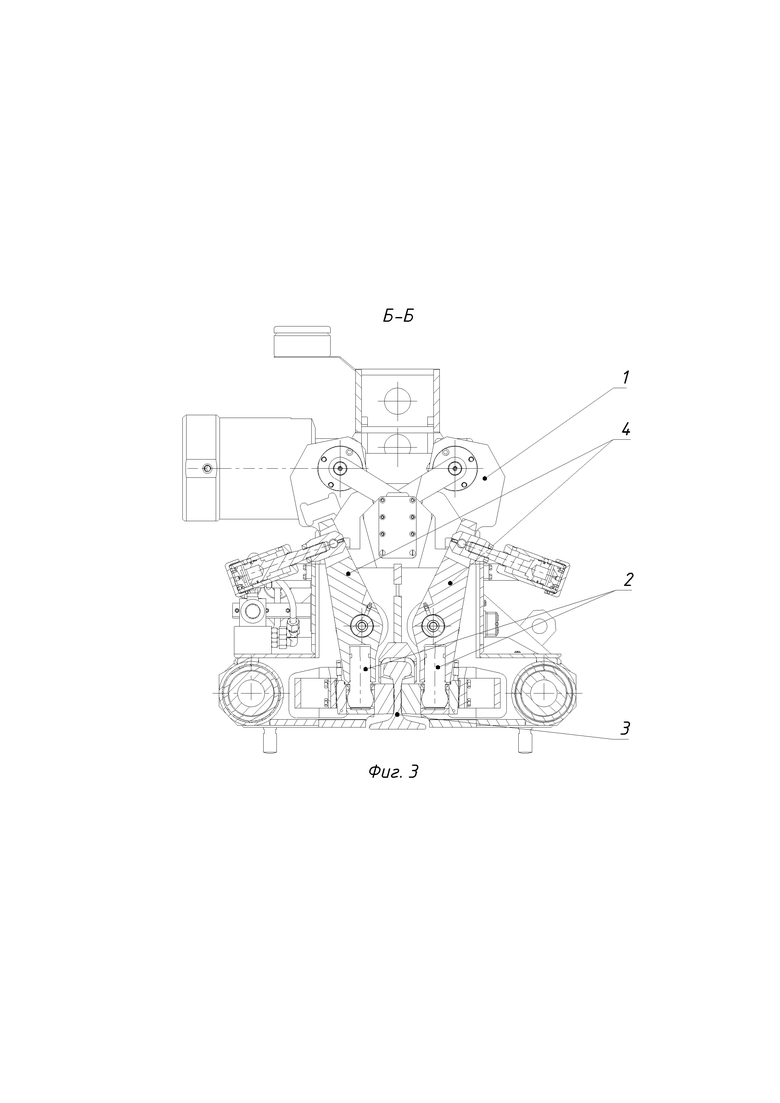

На фиг. 3 - разрез по Б-Б, вид на электродную часть подвижного корпуса.

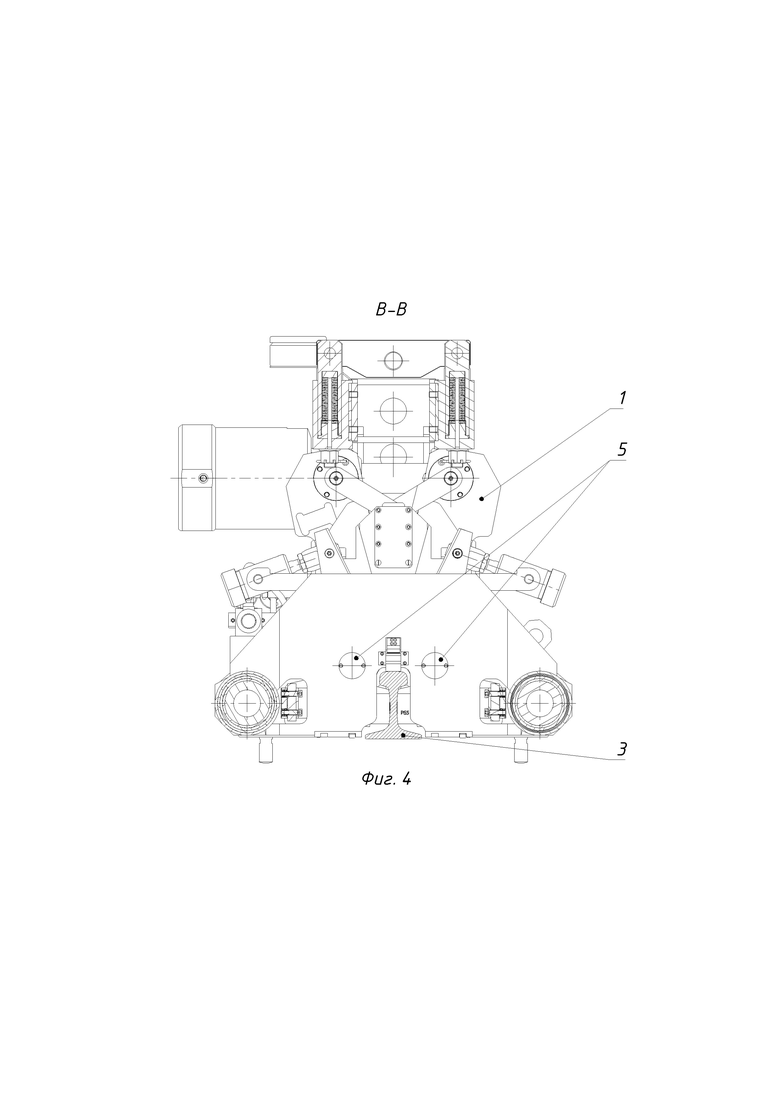

На фиг. 4 - разрез по В-В, вид на крышки крепления осей подвижного корпуса.

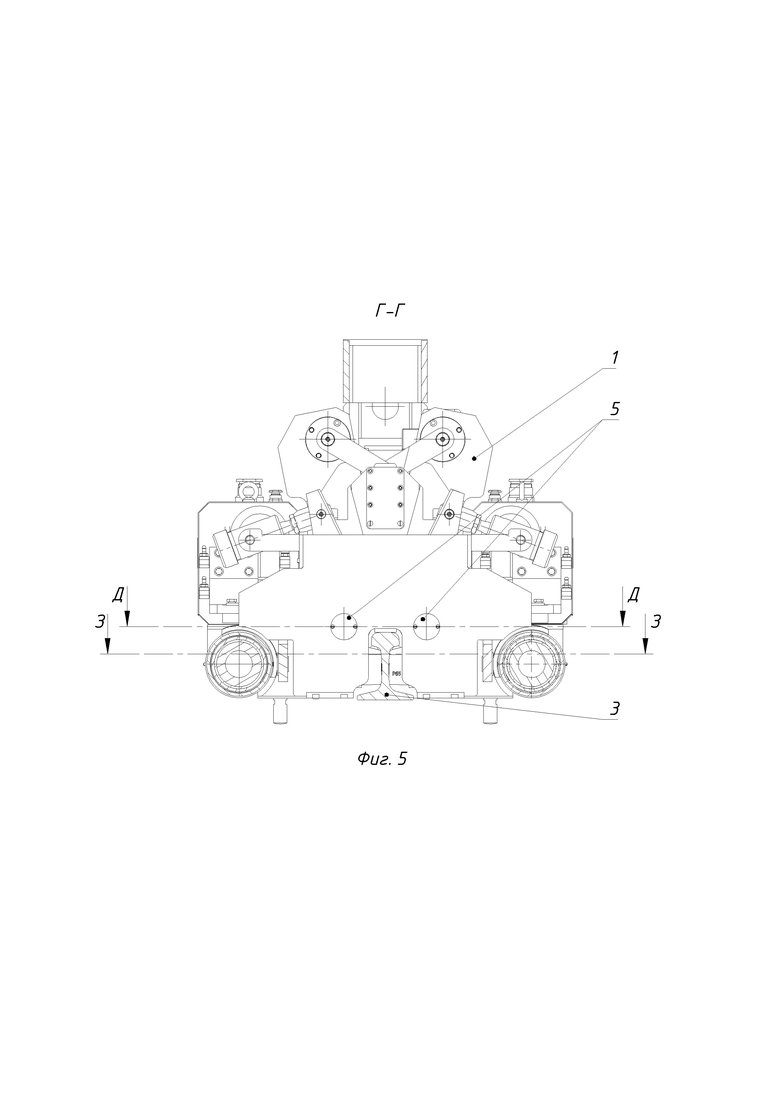

На фиг. 5 - разрез по Г-Г, вид на крышки крепления осей не подвижного корпуса.

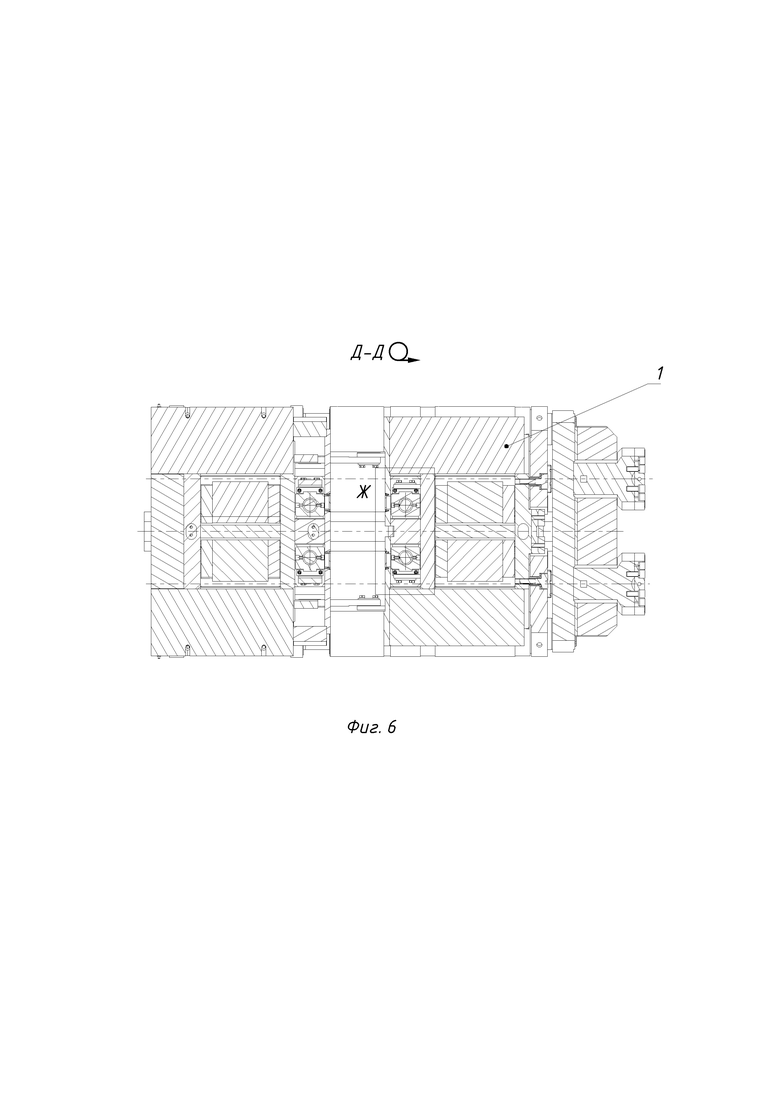

На фиг. 6 - разрез по Д-Д повернуто, вид на крепления осей.

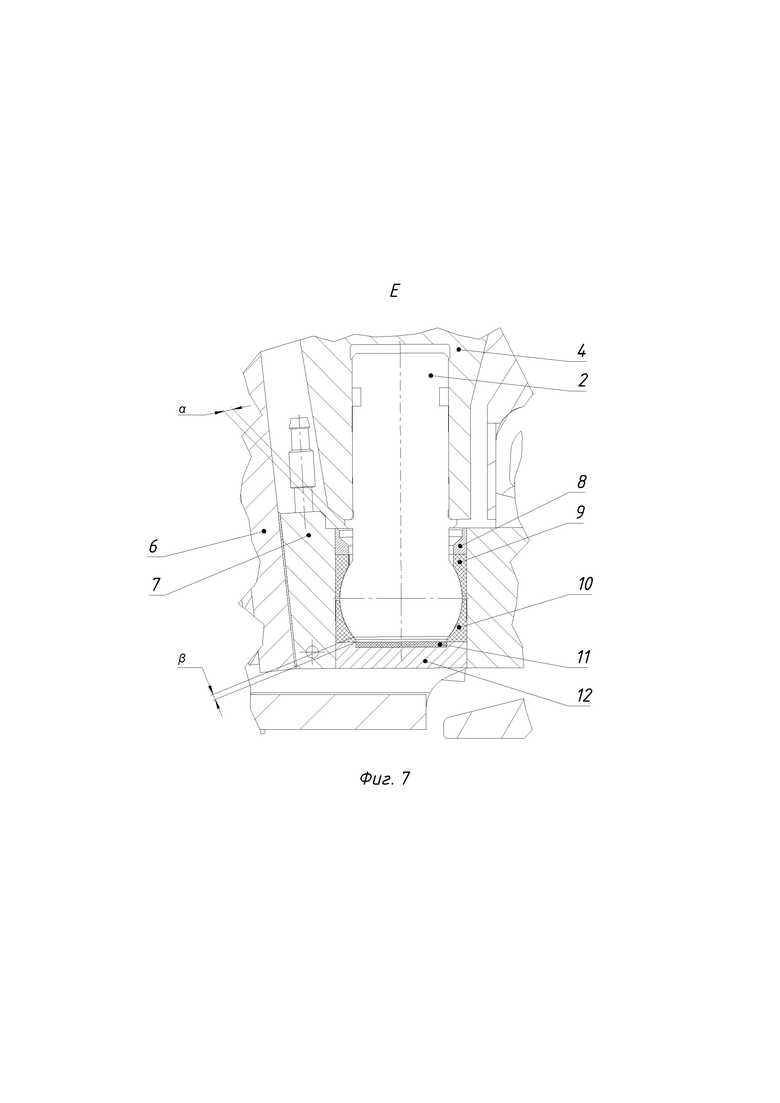

На фиг. 7 - вид Е, крепление электрода к оси.

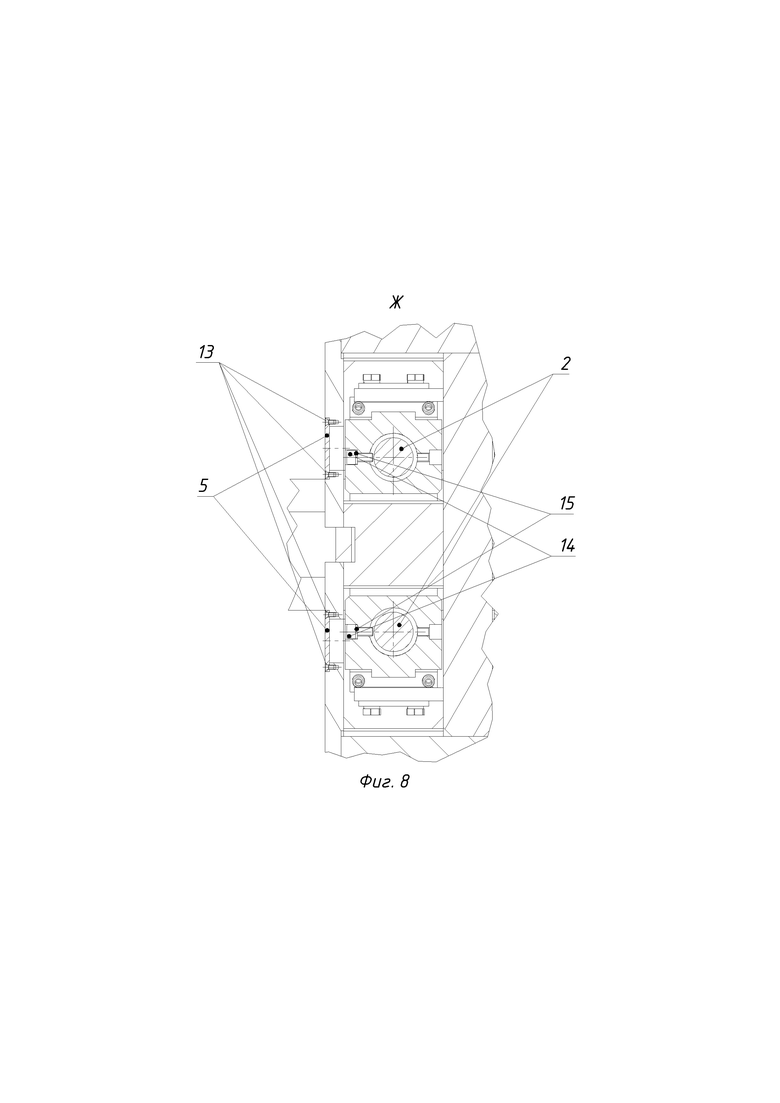

На фиг. 8 - вид Ж, вид на крепления осей подвижного корпуса.

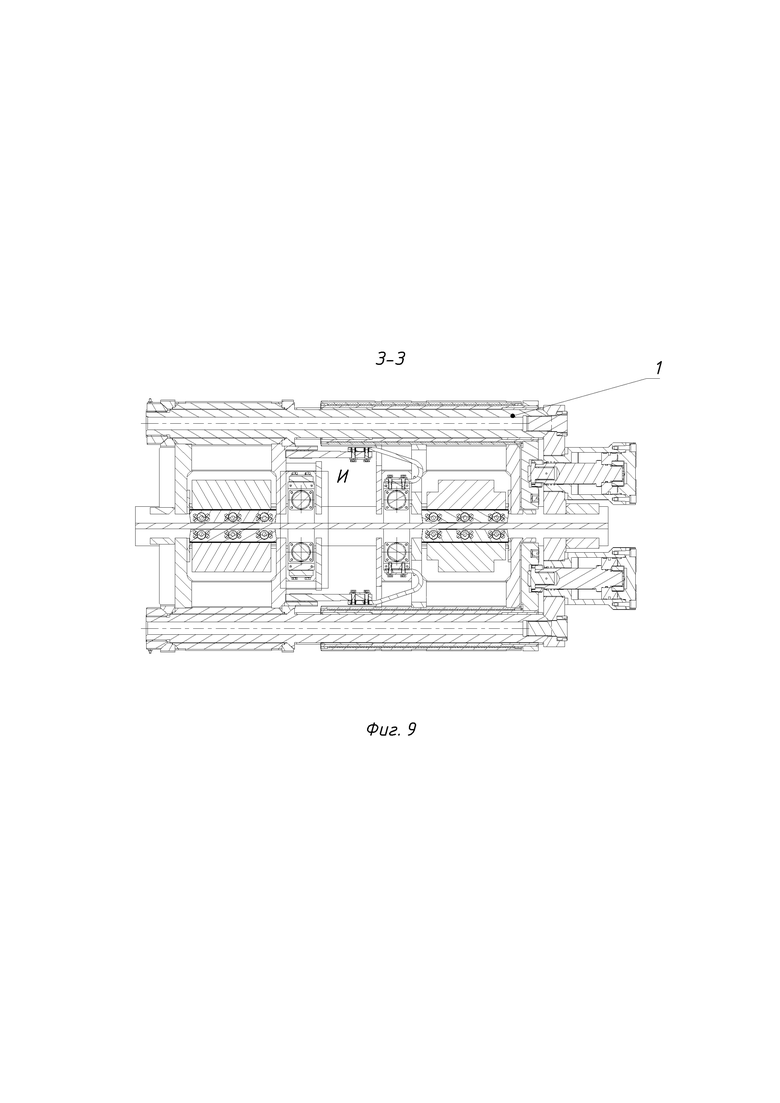

На фиг. 9 - разрез по З-З, вид на верхние разрезные пластины 8.

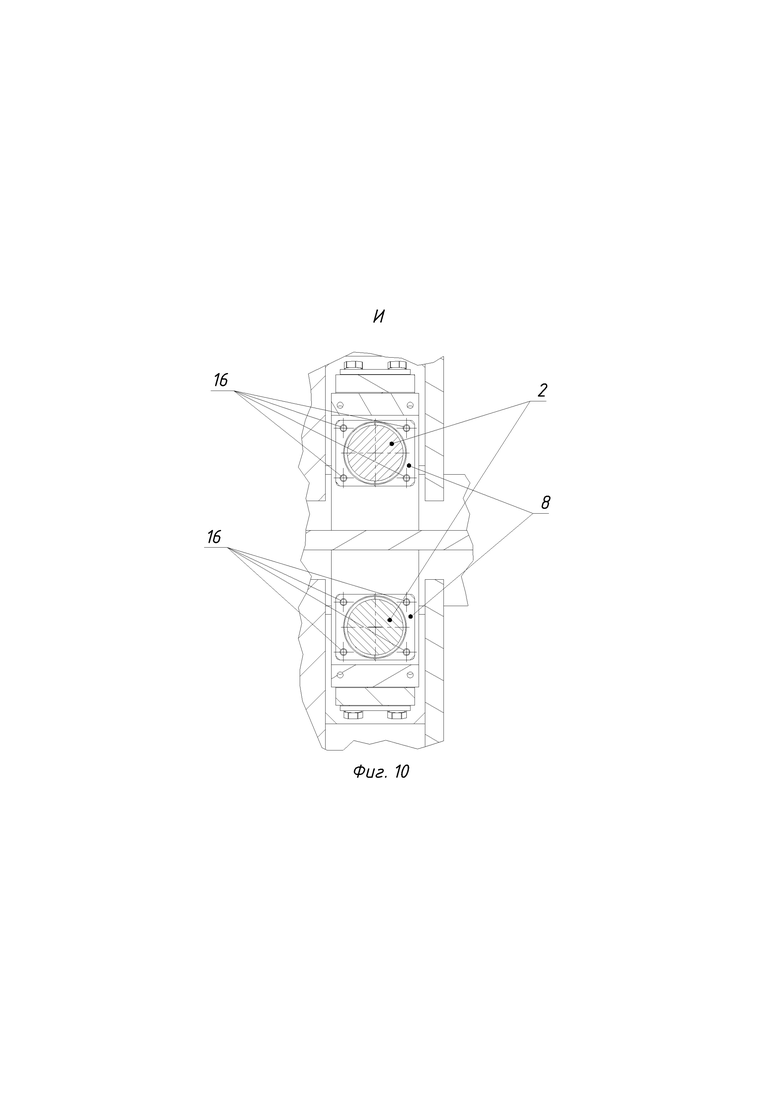

На фиг. 10 - вид И, вид на верхние разрезные пластины 8 подвижного корпуса.

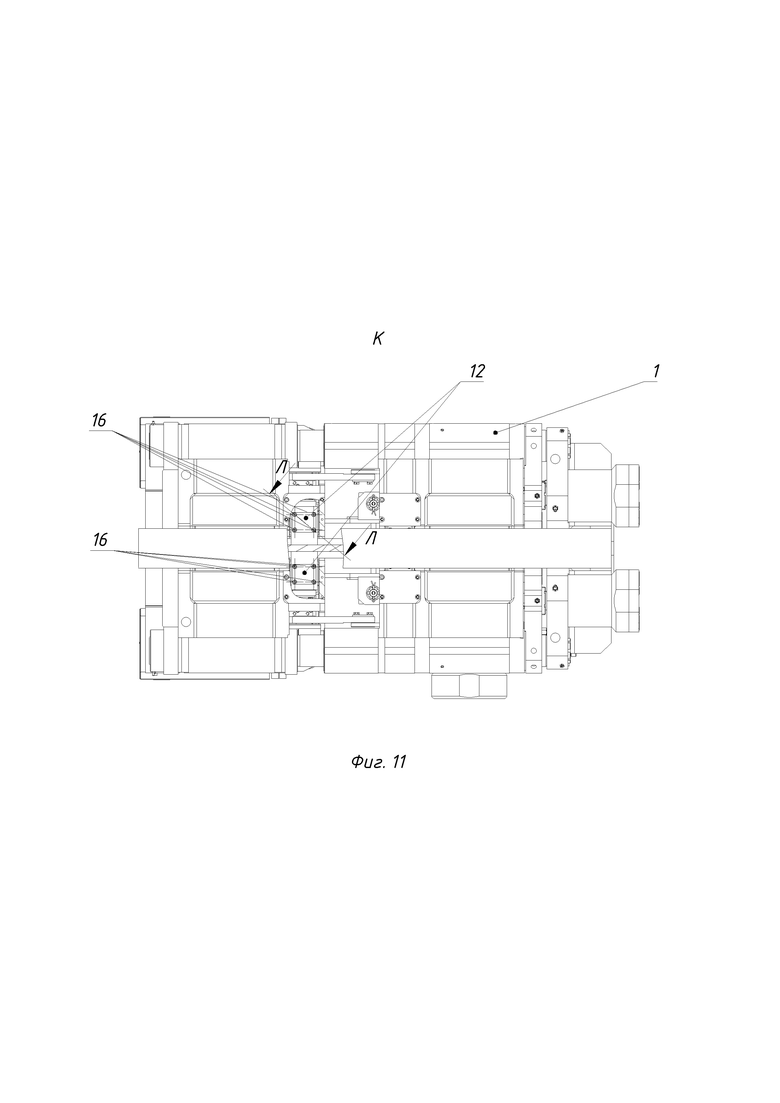

На фиг. 11 - вид К, вид машины снизу.

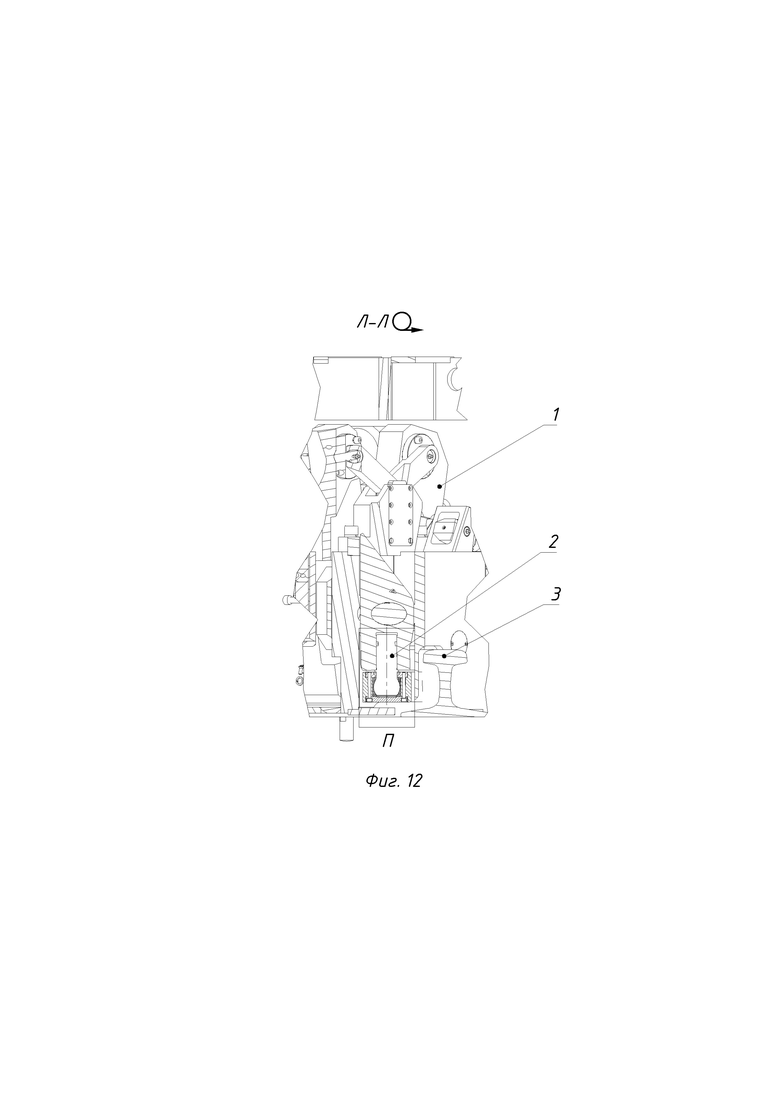

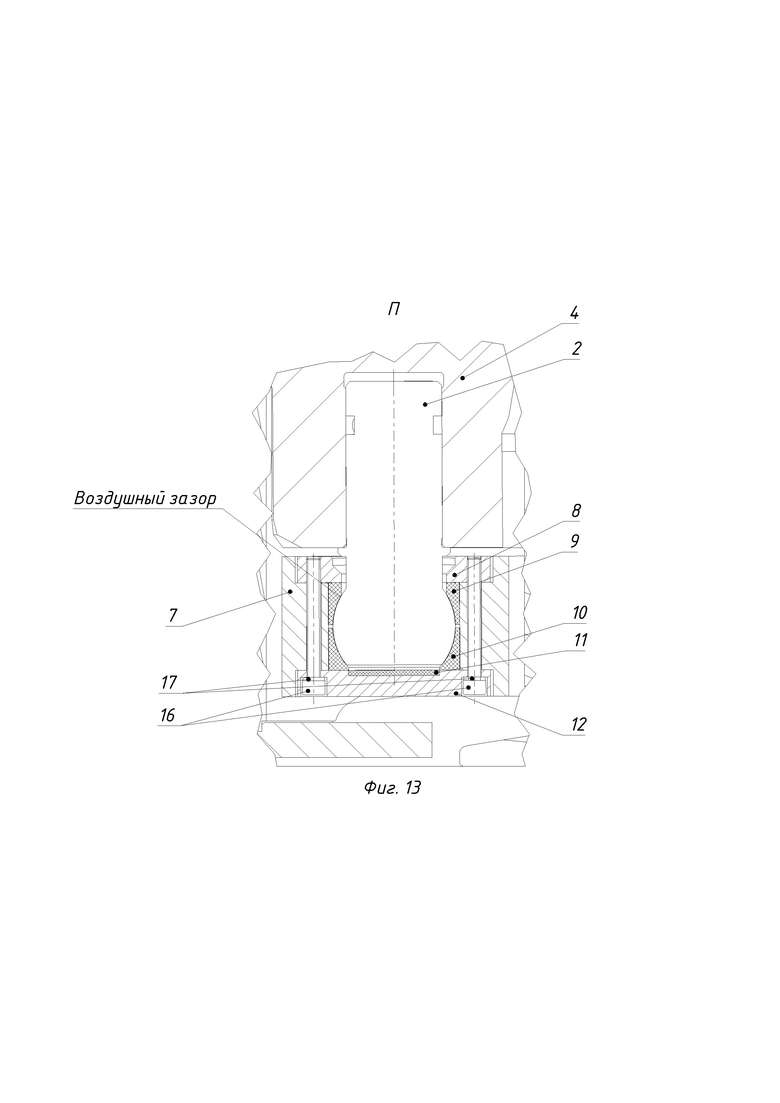

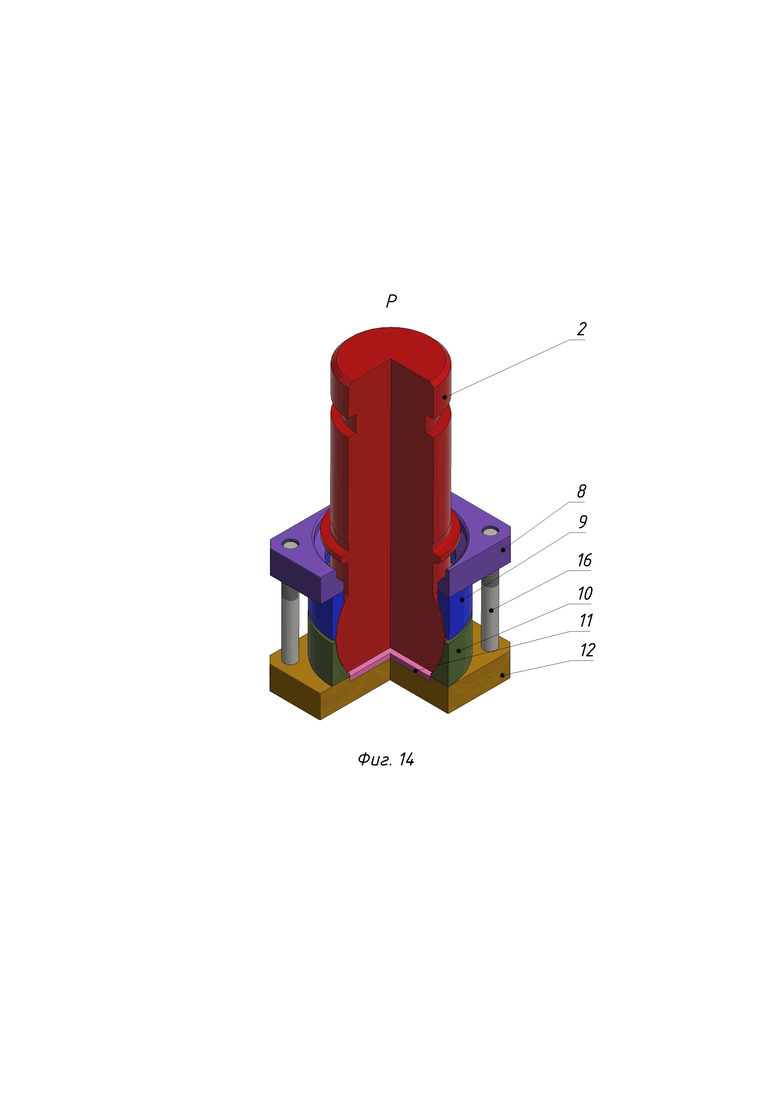

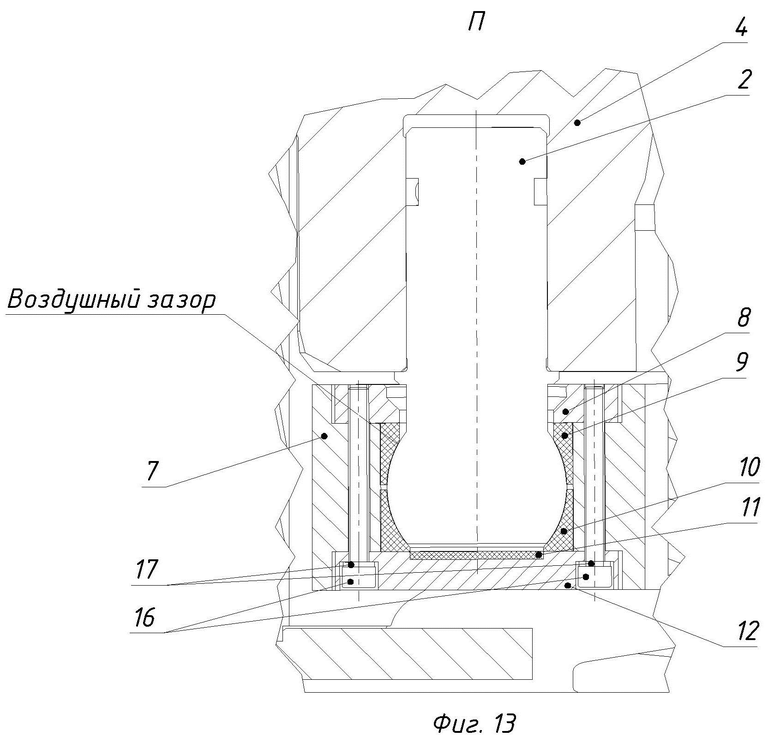

На фиг. 12 - вид П, крепление электрода к оси.

На фиг. 13 - вид Р, сечение в 3/4, электрод и рычаг не показаны.

Позиции на фигурах обозначают: машина сварочная - 1 (фиг.1); оси - 2 (фиг.2); рельс - 3 (фиг.2); рычаги электродные - 4 (фиг.2); крышки - 5 (фиг.5); электроды - 6 (фиг.7); шины - 7 (фиг.7); пластина верхняя разрезная - 8 (фиг.7); подпятник сферический изоляционный разрезной - 9 (фиг.7); подпятник сферический изоляционный - 10 (фиг.7); прокладка изоляционная - 11 (фиг.7); крышка - 12 (фиг.7); винты - 13 (фиг.8); стопорный винт - 14 (фиг.8); стопорные шайбы - 15 (фиг.8); винты стяжные - 16 (фиг.13); стопорные шайбы - 17 (фиг.11).

Машина состоит из неподвижного корпуса и установленного на двух направляющих подвижного корпуса. На неподвижном корпусе установлены два трансформатора, два гидроцилиндра осадки, штоки которых воздействуют на подвижный корпус.

В подвижном и неподвижном корпусах установлены по два силовых рычага и по два электродных рычага 4 (фиг.2). В нижнюю часть рычагов электродных 4 устанавливаются оси 2 (фиг.7) до упора и затем фиксируется через отверстия в торце подвижного и неподвижного корпуса машины при помощи стопорных винтов 14 и стопорных шайб 15 (фиг.8), после фиксации отверстия закрываются крышками 5 и закрепляются винтами 13 (фиг.8, 14).

Этим достигается технический результат, отсутствующий в прототипе, заключающийся в предотвращении смещения осей вниз вместе с электродами из электродных рычагов;

На верхнюю сферическую часть оси 2 устанавливается пластина разрезная 8, состоящая из двух половин, и подпятник сферический изоляционный разрезной 9, также состоящий из двух половин (фиг.7). Далее на ось 2 снизу устанавливается электрод 6, а на нижнюю сферическую часть оси 2 устанавливается подпятник сферический изоляционный 10 и крышка 12 с установленной в ней прокладкой изоляционной 11 (фин.7). Далее снизу происходит фиксация конструкции винтами стяжными 16 и стопорными шайбами 17 (фиг.13), при этом между сферической частью оси 2 и подпятниками 9,10 образуется воздушный зазор (фиг. 13).

Этим достигается технический результат, отсутствующий в прототипе, заключающийся в простоте обслуживания и замены электродов, осей и изоляционных подпятников;

Машина работает следующим образом:

Машину манипулятором (не показан) устанавливают на свариваемые концы рельсов. Оператор осуществляет запуск машины в работу. Происходит зажим силовыми рычагами рельса 3. После зажима силовых рычагов, начинают движение рычаги электродные 4 поджимают электроды 6 к свариваемому рельсу 3.

Электроды 6 поворачиваясь, благодаря воздушному зазору (фиг. 13), на сферической части оси 2 через сферические подпятники 9 и 10, устанавливаются полностью соответствуя геометрии рельса 3.

Этим достигается технический результат, отсутствующий в прототипе, заключающийся в обеспечении возможности свободного поворота электрода вокруг оси и возможности его качения в горизонтальной и вертикальной плоскостях;

При этом конструктивная часть закрепления электродов 6 выполнена таким образом, что расстояние β заведомо меньше расстояния α (фиг.7), то есть нет возможности соприкосновения пластины разрезной 8 с осью 2 при повороте электрода 6 вокруг оси 2 во время зажима рычагов электродных 4, так как нижняя сферическая усечённая часть оси 2 упрется гранью в прокладку изоляционную 11.

Этим достигается технический результат, отсутствующий в прототипе, заключающийся в обеспечении надежной электрической изоляции электродов от осей;

Происходит сварка рельсов, формируется сварной стык и происходит съем грата. Затем все рычаги разжимаются в исходное состояние.

Таким образом, вышеизложенные сведения свидетельствуют о возможности использования изобретения в том виде, как оно охарактеризовано в формуле изобретения с помощью вышеописанных в заявке известных и предлагаемых средств. Следовательно, заявленное изобретение соответствует требованию «промышленно применимо по действующему законодательству». По предлагаемому изобретению разработана конструкторская и технологическая документация для машины МСР-120.02Б У1.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2816466C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2765959C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2024 |

|

RU2833637C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2008 |

|

RU2381882C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2325978C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321480C1 |

Изобретение относится к подвесному оборудованию для стыковой сварки рельсов. На двух направляющих установлен подвижный корпус. На неподвижном корпусе размещены два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус. В подвижном и неподвижном корпусах смонтированы по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага, на нижних концах которых с помощью осей закреплены электроды с токоподводами. Концы осей электродов выполнены в форме усеченной сферы. Каждая ось электрода закреплена в электродном рычаге с помощью разрезной пластины, крышки и стопорных элементов и установлена с упором упомянутого конца оси в изоляционную прокладку крышки. Электрод смонтирован на оси через сферический разрезной изоляционный подпятник с образованием между усеченной сферой оси и упомянутым подпятником зазора, обеспечивающего поворот оси во время зажима электродных рычагов. 14 ил.

Машина подвесная для стыковой сварки рельсов, содержащая неподвижный корпус и установленный на двух направляющих подвижный корпус, размещенные на неподвижном корпусе два трансформатора и два гидроцилиндра осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, при этом в подвижном и неподвижном корпусах смонтированы по два силовых рычага с гидроцилиндрами зажима и по два электродных рычага, на нижних концах которых с помощью осей закреплены электроды с токоподводами, отличающаяся тем, что концы осей электродов выполнены в форме усеченной сферы, при этом каждая ось электрода закреплена в электродном рычаге с помощью разрезной пластины, крышки и стопорных элементов и установлена с упором упомянутого конца оси в изоляционную прокладку крышки, причем электрод смонтирован на оси через сферический разрезной изоляционный подпятник с образованием между усеченной сферой оси и упомянутым подпятником зазора, обеспечивающего поворот оси во время зажима электродных рычагов.

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2008 |

|

RU2381882C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| JP 2003260567 A, 16.09.2003. | |||

Авторы

Даты

2024-02-06—Публикация

2023-07-26—Подача