Изобретение относится к области производства полосовых материалов и может быть использовано при транспортировании с натяжением по технологической линии агрегата тонкой и тончайшей металлической полосы при ее термообработке, покрытии, смотке в рулон, а также в конструкциях ленточных транспортеров и других технических средств.

Известно устройство для направления полосы, содержащее барабанный разматыватель рулона, снабженный механизмом осевого перемещения барабана с рулоном, оптическую систему слежения за положением кромки полосы, связанную с механизмом осевого перемещения барабана [1].

Недостатки известного устройства состоят в его сложности, а также том, что оно позволяет направлять полосу только в головной части агрегата (в зоне разматывания рулона), что сужает возможности его применения.

Наиболее близким аналогом к предлагаемому изобретению является устройство для направления полосы, содержащее основание, направляющий элемент в виде поворотного неприводного ролика с упорной ребордой, установленного посредством подшипниковых опор на стойках вилки, закрепленной на основании. Перед направляющим элементом установлен барабан с наклонной осью вращения, а после направляющего элемента установлен барабан на высоте, при которой продолжение продольной оси вилки совпадает с касательной к середине образующей цилиндрической поверхности данного барабана [2].

Недостатком данного устройства является то, что при направлении полосы с низкими прочностными характеристиками происходит деформирование ее кромки, контактирующей с упорной ребордой. Это приводит к снижению точности направления полосы и травмированию кромки.

Техническая задача, решаемая изобретением, состоит в повышении точности направления и исключения возможности травмирования кромок полосы.

Для решения технической задачи в известном устройстве для направления полосы, движущейся с натяжением, содержащем основание, направляющий элемент в виде поворотного неприводного ролика с упорной ребордой, установленного посредством подшипниковых опор на стойках, согласно изобретению поворотный неприводной ролик снабжен второй упорной ребордой, и на основании закреплены с возможностью перемещения поперек направления движения полосы два поддерживающих ролика, на которые оперты периферийные части каждой из упорных реборд, при этом упорные реборды установлены на неприводном ролике посредством сферических подшипниковых опор.

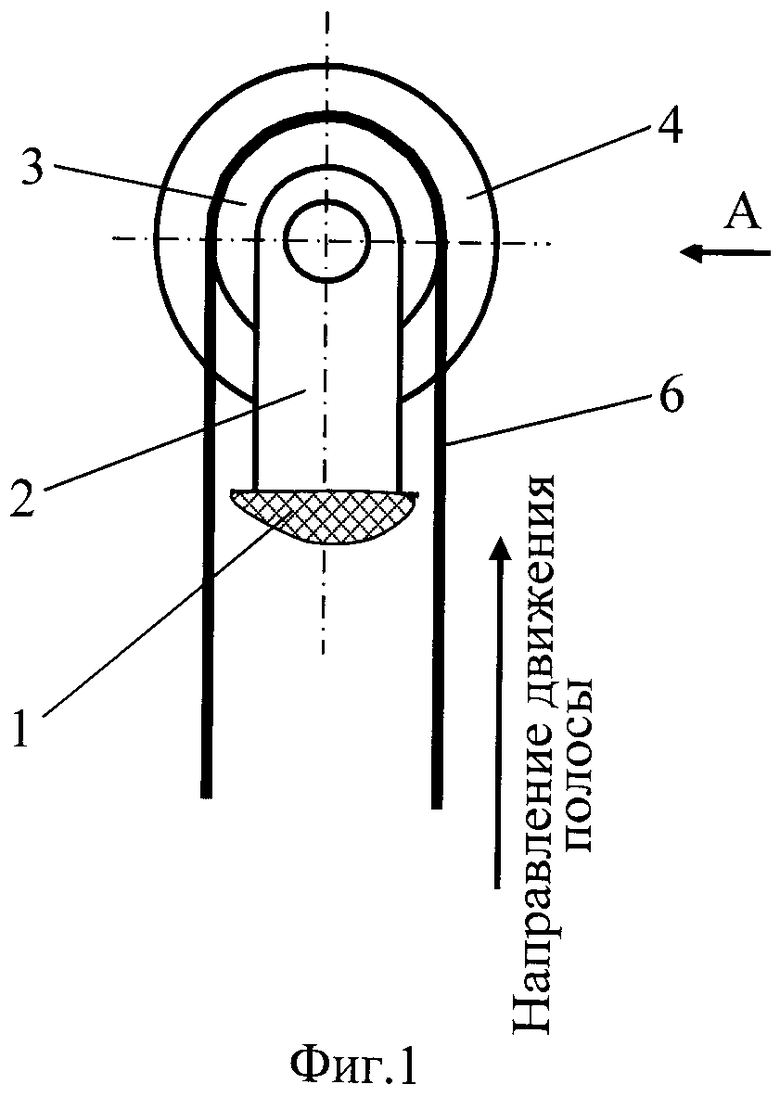

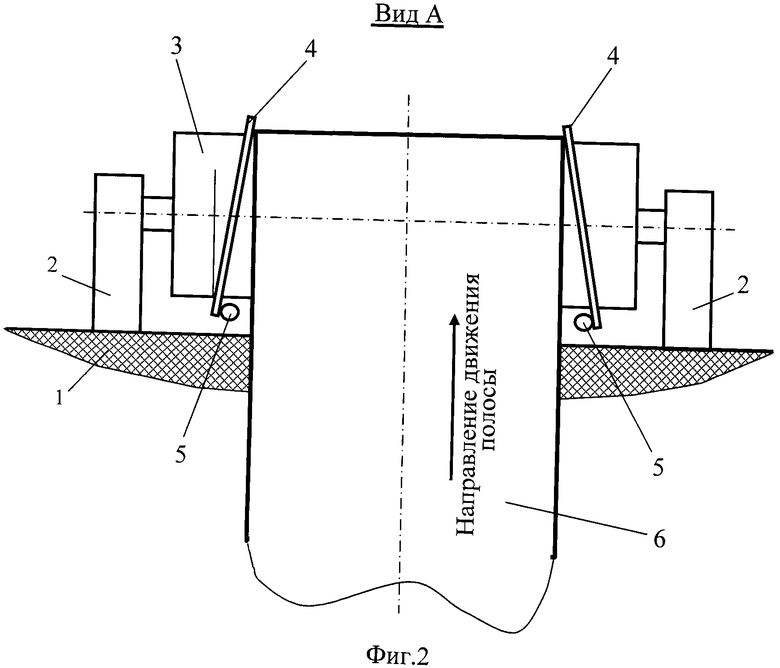

На фиг.1 изображено предложенное устройство, вид сбоку; на фиг.2 - вид по стрелке А на фиг.1.

Устройство состоит из основания 1, на котором неподвижно закреплены две стойки 2. На стойках 2 закреплен в подшипниковых опорах поворотный неприводной ролик 3. На поворотном неприводном ролике 3 посредством сферических подшипниковых опор установлена пара упорных реборд 4.

Под поворотным неприводным роликом 3 на основании 1 установлены два поддерживающих ролика 5. Каждый из поддерживающих роликов 5 снабжен винтовым механизмом перемещения поперек направления движения тонкой металлической полосы 6. Кроме того, каждая из упорных реборд 4 оперта периферийной частью на свой поддерживающий ролик 5.

Устройство работает следующим образом

С помощью винтовых механизмов поддерживающие ролики 5 разводят в противоположные стороны, перемещая их относительно основания 1. Каждый из поддерживающих роликов 5, воздействуя на периферийную часть обращенной к нему изначально установленной вертикально упорной реборды 4, приводит к ее повороту на сферическом подшипнике, предопределяя заданное направление движения полосы 6.

Передний конец отожженной стальной полосы 6 толщиной 0,2 мм задают в агрегат электролитического хромирования. При этом полосу 6 пропускают между упорными ребордами 4 на поворотном неприводном ролике 3 с его охватом полосой 6.

Передний конец полосы 6 закрепляют на барабане моталки. С помощью электродвигателя моталки в полосе 6 создают натяжение, под действием которого происходит ее транспортирование по агрегату. За счет сил трения со стороны полосы 6 поворотный неприводной ролик 3 приходит во вращение. Упорные реборды 4 задают направление набегающей полосы 6 на поворотный неприводной ролик 3. При этом поскольку полоса 6 плотно прижата к охватываемому ею поворотному неприводному ролику 3 под действием натяжения, силы трения между полосой 6 и роликом 3 препятствуют ее поперечному смещению, смятию ее кромок, снижению точности направления полосы и травмированию кромок. В результате имеет место направление полосы 6 строго по заданному упорными ребордами 4 направлению.

При определении технико-экономической эффективности предложенного устройства принято известное устройство [3]. Использование предложенного устройства обеспечивает повышение рентабельности производства электролитически хромированной тончайшей стальной полосы на 10-12% за счет исключения аварийных остановок агрегата и увеличения выхода годной металлопродукции.

Литературные источники, использованные при составлении описания изобретения:

1. А.И. Целиков и др. Машины и агрегаты металлургических заводов. Т.З. Машины и агрегаты для производства и отделки проката. - М.: Металлургия, 1981, с.407-408.

2. Патент Российской Федерации №2095173, МПК B21C 47/00, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для направления полосы | 2022 |

|

RU2798446C1 |

| Устройство для направления движущейся полосы | 2017 |

|

RU2663506C1 |

| Устройство для направления движущейся с натяжением полосы | 2017 |

|

RU2663670C1 |

| Устройство для направления полосы | 2022 |

|

RU2799753C1 |

| Устройство для транспортирования полосы с натяжением | 2021 |

|

RU2761629C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499642C1 |

| Устройство для направления полосы | 2017 |

|

RU2663505C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2010 |

|

RU2423198C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2008 |

|

RU2383405C2 |

| СПОСОБ ЦЕНТРИРОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2002 |

|

RU2237536C2 |

Изобретение относится к области производства полосовых материалов и может быть использовано при транспортировании с натяжением по технологической линии агрегата тонкой металлической полосы при ее термообработке, нанесении покрытий и смотке в рулон. Устройство содержит основание, направляющий элемент в виде поворотного неприводного ролика с упорной ребордой, установленного посредством подшипниковых опор на стойках. Для повышения точности направления и исключения возможности травмирования кромок полосы поворотный неприводной ролик снабжен второй упорной ребордой, а на основании закреплены с возможностью перемещения поперек направления движения полосы два поддерживающих ролика, на которые оперты периферийные части каждой из упорных реборд, при этом упорные реборды установлены на неприводном ролике посредством сферических подшипниковых опор. 2 ил.

Устройство для направления движущейся с натяжением металлической полосы, содержащее основание, направляющий элемент в виде поворотного неприводного ролика с упорной ребордой, установленного посредством подшипниковых опор на стойках, отличающееся тем, что поворотный неприводной ролик снабжен второй упорной ребордой, а на основании закреплены с возможностью перемещения поперек направления движения полосы два поддерживающих ролика, на которые оперты периферийные части каждой из упорных реборд, при этом упорные реборды установлены на неприводном ролике посредством сферических подшипниковых опор.

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095173C1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Устройство для натяжения нескольких полос | 1985 |

|

SU1258553A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЯ ПОЛОСЫ В СМАТЫВАЮЩЕМ УСТРОЙСТВЕ | 2003 |

|

RU2300435C2 |

| Способ контроля качества изготовленияпьЕзОэлЕКТРичЕСКОгО пРЕОбРАзОВАТЕля | 1979 |

|

SU815974A2 |

Авторы

Даты

2013-11-27—Публикация

2012-12-11—Подача